Как сделать регулятор скорости create

Добавил пользователь Alex Обновлено: 05.10.2024

В начале марта удалось приобрести отличный игрушечный радиоуправляемый джип, имеющий мощный мотор 380-й серии и серво с плавной регулировкой поворота, после чего данный девайс гонялся и в снег, и дождь, и пыль с песком. Причём испытания авто на более чем 30 заездах показали следующее: ему всё нипочём! Уже и водой заливали по уши, и песком забивался, и мокрым снегом облеплен был с головы до ног, и летел кувырком по асфальту с трамплина - а упорно ездил (если не считать пару раз отрывавшихся проводов на разъёме моего самодельного 2S аккумулятора, про который была статья тут).

Но вот и на старуху нашлась гнилуха - сгорел регулятор скорости на общем блоке управления. А дело было так: есть у этого джипа режим суперскорости, включаемый только через поворот ключа в пульте. Такая себе защита от детей, ведь тогда 2-х килограммовая машинка превращается в тяжёлый снаряд, который может снести малыша при столкновении.

Иногда включал эту супер-скорость по асфальту, а тут надумал запустить её по затрудняющей движение траве. И конечно получил перегрев мосфетов управления мотором в мостике на второй минуте заезда. Машинка перестала ездить вперёд (да и назад ехала только сразу на максимальной скорости).

Сначала отчего-то подумалось на пульт - вдруг там кнопочка где заела или контакт в переключателе пропал. Наивные мысли! ПДУ работал без проблем (это определяется косвенно по изменению тока его потребления во время разных нажатий).

Собираем пульт и переходим к сложной части - разборке блока управления серво и мотора, именуемом FY-RX01.

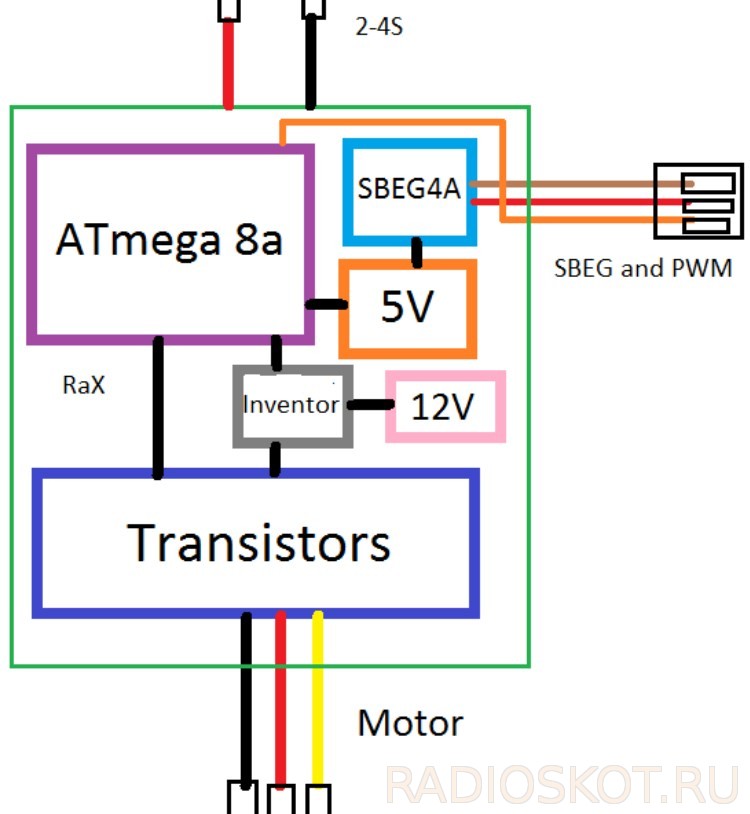

Схема регулятора RC

Это блочок, содержащий внутри радиоприёмник 2,4 ГГц, управление серво и ШИМ контроллер электромотора (путём 4-х полевых транзисторов).

Схему найти точную не удалось, да это особо и не требуется. Скорее всего сгорели какие-то из мосфетов, так как если проблема в микросхемах - можно сразу сливать воду и искать в продаже готовый модуль (да простят меня за эту ересь труЪ радиолюбители).

Транзисторы виновники торжества нашлись легко, так как были пробиты накоротко, но учитывая их безымянность встал вопрос с поиском аналога.

Вот только особо тут думать не нужно: согласно информации с блогов ремонтников этих модулей, сюда прекрасно подходят MOSFET от ШИМ питания процессоров и видеокарт ПК. Их ток примерно 30-40А, чего более чем достаточно для мотора потребляющего 5-10А.

Но есть одна проблема - выпаять их обычным паяльником, пусть и 100 ваттным, практически нереально. Они припаяны тугоплавкими припоями и скорее всего результат будет как у меня:

Пришлось задействовать паяльную станцию (термофен), после чего дело пошло и замена сгоревших полевиков успешно выполнилась. Далее смотрите на испытания радиоуправляемой машины после ремонта (а заодно испытания недавно купленной видеокамеры SONY HDR-250, так как дальше снимать видео для ютуб-канала телефоном 0,3 мегапикселя просто стыдно).

Видео

Как вы заметили, дополнительно решено было поставить светодиодные фары на 2-х LED 3 В, 300 мА подключенных через резистор 20 Ом 1 Вт к АКБ. Подключение последовательное с заниженным током 100 мА, чтоб не перегревались. Так становится понятно что авто включено, да и по тёмной улице с ними гонять превеликое удовольствие!

В общем всё работает после починки как надо, поэтому вывод делаем такой: практически все ШИМ регуляторы RC моделей построены на мосфетах и при их сгорании просто впаиваем транзисторы с плат старых нерабочих видеокарт с материнками, коих у вас должно быть немало. Всем спасибо за внимание!

Форум по обсуждению материала РЕМОНТ РЕГУЛЯТОРА СКОРОСТИ RC МОДЕЛИ

Переделываем игрушку обычный трактор в радиоуправляемый - фотографии процесса и получившийся результат.

Приводятся основные сведения о планарных предохранителях, включая их технические характеристики и применение.

Про использование технологии беспроводного питания различных устройств.

В каком направлении течет ток - от плюса к минусу или наоборот? Занимательная теория сути электричества.

Основной проблемой вентиляторов, которые охлаждают ту или иную часть компьютера, является повышенный уровень шума. Основы электроники и имеющиеся материалы помогут нам решить эту проблему своими силами. В этой статье предоставлена схема подключения для регулировки оборотов вентилятора и фотографии как выглядит самодельный регулятор скорости вращения.

Нужно отметить, что количество оборотов в первую очередь зависит от уровня подаваемого на него напряжения. Уменьшая уровень подаваемого напряжения, уменьшается как шум, так и число оборотов.

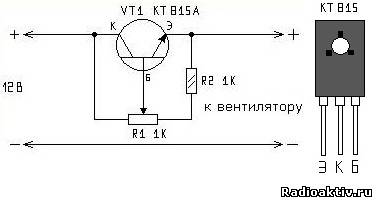

Схема подключения:

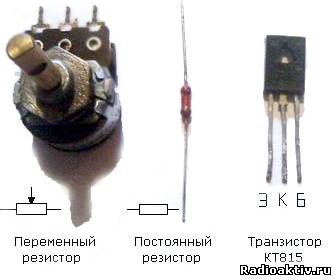

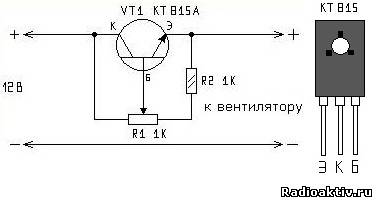

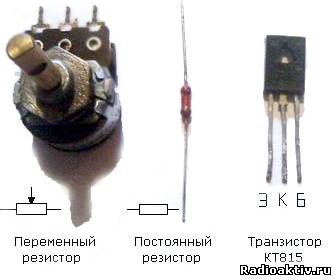

Вот какие детали нам пригодятся: один транзистор и два резистора.

Что касается транзистора, то берите КТ815 или КТ817, также можно использовать мощнее КТ819.

Выбор транзистора зависит от мощности вентилятора. В основном используются простые вентиляторы постоянного тока с напряжением 12 Вольт.

Резисторы нужно брать с такими параметрами: первый постоянный (1кОм), а второй переменный (от 1кОм до 5кОм) для регулировки скорости оборотов вентилятора.

Имея входное напряжение (12 Вольт), выходное напряжение можно регулировать, вращая движковую часть резистора R2. Как правило, при напряжении 5 Вольт или ниже, вентилятор перестает шуметь.

При использовании регулятора с мощным вентилятором советую установить транзистор на небольшой теплоотвод.

Похожие записи:

Вот и все, теперь вы можете собрать регулятор скорости вентилятора своими руками, без шумной вам работы.

Шум, издаваемый вентиляторами в современных компьютерах довольно сильный, и это является достаточно распространенной проблемой среди пользователей. Помочь в снижении шума, издаваемого компьютерными вентиляторами системного блока, может регулятор частоты вращения вентилятора или кулера. В продаже имеются различные регуляторы, имеющие разнообразные дополнительные функции и возможности (контроль температуры, автоматическую регулировку скорости и т.д.).

Схема регулятора оборотов вентилятора.

Схема достаточно простая, и содержит всего три электронных компонента: транзистор, резистор, и переменный резистор.

В схему специально введён постоянный резистор R2, назначение которого ограничить минимальные обороты вентилятора, для того, что бы даже при самых низких оборотах обеспечить его надёжный запуск. Иначе пользователь может поставить слишком низкое напряжение на вентиляторе, при котором он будет продолжать крутиться, но которого будет недостаточно для его запуска при включении.

- В схеме применен довольно распространенный транзистор КТ815, его несложно приобрести на радио рынке, или даже выпаять из старой советской аппаратуры. Подойдет любой транзистор из серии КТ815, КТ817 или КТ819, с любой буквой в конце.

- Переменный резистор, применяемый в схеме, может быть совершенно любым, подходящим по габаритам, главное, он должен иметь сопротивление 1кОм.

- Постоянный резистор может быть любого типа с сопротивлением 1 или 1.2 кОм.

Дополнительно стоит отметить, что если у Вас возникнут трудности с приобретением переменного резистора необходимого сопротивления, то в схеме можно применить переменный резистор R1 сопротивлением от 470 Ом до 4,7 кОм, но при этом придётся изменить и сопротивление резистора R2, оно должно быть таким же, как и у R1.

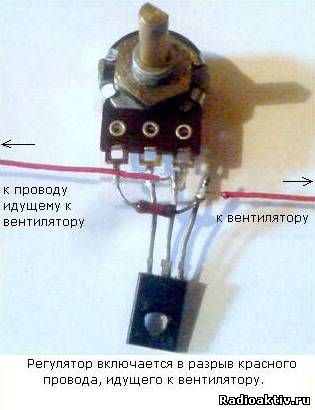

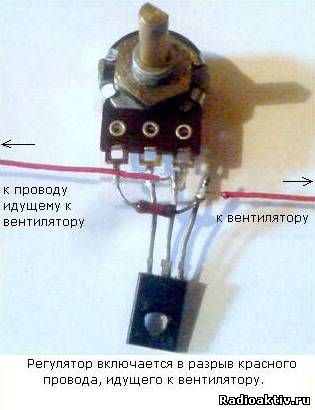

Монтаж и подключение регулятора скорости.

Монтаж всей схемы осуществляется прямо на ножках переменного резистора, и проводится очень просто:

регулятор оборотов

в разрыв цепи +12В, как показано на рисунке.

Внимание! Если у вашего вентилятора имеется 4 вывода, и их расцветка: черный, желтый, зелёный и синий (у таких плюс питания подаётся по желтому проводу), то регулятор включается в разрыв желтого провода.

Готовый, собранный регулятор оборотов вентилятора устанавливается в любом удобном месте системного блока, например, спереди в заглушке, пятидюймового отсека, или сзади в заглушке плат расширения. Для этого сверлится отверстие, необходимого диаметра для применяемого Вами переменного резистора, далее он вставляется в него и затягивается специальной, идущей с ним в комплекте гайкой. На ось переменного резистора, можно надеть подходящую ручку, например от старой советской аппаратуры.

Стоит заметить, что если транзистор в Вашем регуляторе будет сильно нагреваться (например, при большой потребляемой мощности вентилятором кулера или если через него подключено сразу несколько вентиляторов), то его следует установить на небольшой радиатор. Радиатором может служить кусочек алюминиевой или медной пластины толщиной 2 – 3 мм, длиной 3 см и шириной 2 см. Но как показала практика, если к регулятору подключен обычный компьютерный вентилятор с потребляемым током 0.1 – 0.2 А, то в радиаторе нет необходимости, так как транзистор нагревается совсем незначительно.

- Простая схема

- С датчиком температуры

- Для уменьшения шума

- Видео

Рассмотрим ТОП-3 рабочих схемы регулятора скорости вращения вентилятора. Каждая схема не только проверена, но и отлично подойдёт для воплощения начинающими радиолюбителями. К каждой схеме прилагается список необходимых компонентов для монтажа своими руками и пошаговые рекомендации.

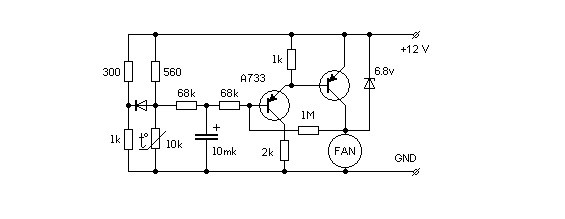

Регулятор скорости вентилятора — простая схема

Предлагаемая ниже схема обеспечивает простую регулировку оборотов вентилятора без контроля оборотов. В устройстве использованы отечественные транзисторы КТ361 и КТ814. Конструктивно плата размещается непосредственно в блоке питания, на одном из радиаторов. Она имеет дополнительные посадочные места для подключения второго датчика (внешнего) и возможность добавить стабилитрон, ограничивающий минимальное напряжение, подаваемое на вентилятор.

Список необходимых радиоэлементов:

- 2 биполярных транзистора — КТ361А и КТ814А.

- Стабилитрон — 1N4736A (6.8В).

- Диод.

- Электролитический конденсатор — 10 мкФ.

- 8 резисторов — 1х300 Ом, 1х1 кОм, 1х560 Ом, 2х68 кОм, 1х2 кОм, 1х1 кОм, 1х1 МОм.

- Терморезистор — 10 кОм

- Вентилятор.

Плата регулятора скорости вентилятора:

Фото готового регулятора скорости вентилятора:

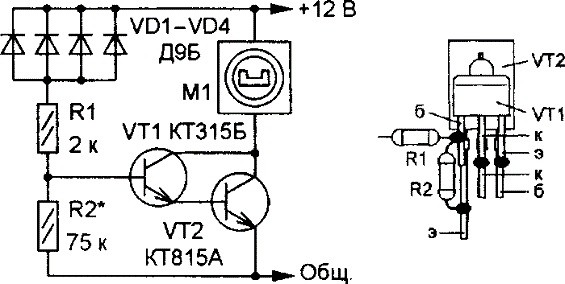

Регулятор вентилятора с датчиком температуры

Как известно, вентилятор в блоках питания компьютеров формата AT вращается с неизменной частотой независимо от температуры корпусов высоковольтных транзисторов. Однако блок питания не всегда отдает в нагрузку максимальную мощность. Пик потребляемой мощности приходится на момент включения компьютера, а следующие максимумы — на время интенсивного дискового обмена.

- Как сделать управляемую плату регулятора на 1,2–35 В

Если же учесть ещё и тот факт, что мощность блока питания обычно выбирается с запасом даже для максимума энергопотребления, нетрудно прийти к выводу, что большую часть времени он недогружен и принудительное охлаждение теплоотвода высоковольтных транзисторов чрезмерно. Иными словами, вентилятор впустую перекачивает кубометры воздуха, создавая при этом довольно сильный шум и засасывая пыль внутрь корпуса.

Уменьшить износ вентилятора и снизить общий уровень шума, создаваемого компьютером можно, применив автоматический регулятор частоты вращения вентилятора, схема которого показана на рисунке. Датчиком температуры служат германиевые диоды VD1–VD4, включенные в обратном направлении в цепь базы составного транзистора VT1VT2. Выбор в качестве датчика диодов обусловлен тем, что зависимость обратного тока от температуры имеет более выраженный характер, чем аналогичная зависимость сопротивления терморезисторов. Кроме того, стеклянный корпус указанных диодов позволяет обойтись без каких-либо диэлектрических прокладок при установке на теплоотводе транзисторов блока питания.

- 2 биполярных транзистора (VT1, VT2) — КТ315Б и КТ815А соответственно.

- 4 диода (VD1-VD4) — Д9Б.

- 2 резистора (R1, R2) — 2 кОм и 75 кОм (подбор) соответственно.

- Вентилятор (M1).

Резистор R1 исключает возможность выхода из строя транзисторов VT1, VT2 в случае теплового пробоя диодов (например, при заклинивании электродвигателя вентилятора). Его сопротивление выбирают, исходя из предельно допустимого значения тока базы VT1. Резистор R2 определяет порог срабатывания регулятора.

Следует отметить, что число диодов датчика температуры зависит от статического коэффициента передачи тока составного транзистора VT1, VT2. Если при указанном на схеме сопротивлении резистора R2, комнатной температуре и включенном питании крыльчатка вентилятора неподвижна, число диодов следует увеличить.

Необходимо добиться того, чтобы после подачи напряжения питания она уверенно начинала вращаться с небольшой частотой. Естественно, если при четырех диодах датчика частота вращения окажется значительно больше требуемой, число диодов следует уменьшить.

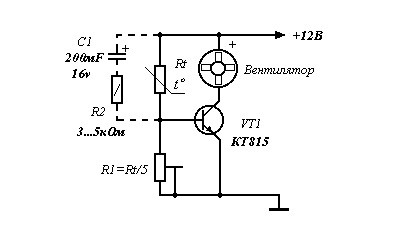

Схема регулятора скорости вентилятора для уменьшения шума

В отличии от схемы, которая замедляет обороты вентилятора после старта (для уверенного запуска вентилятора), данная схема позволит увеличить эффективность работы вентилятора путем увеличения оборотов при повышении температуры датчика. Схема также позволяет уменьшить шум вентилятора и продлить его срок службы.

Необходимые для сборки детали:

- Биполярный транзистор (VT1) — КТ815А.

- Электролитический конденсатор (С1) — 200 мкФ/16В.

- Переменный резистор (R1) — Rt/5.

- Терморезистор (Rt) — 10–30 кОм.

- Резистор (R2) — 3–5 кОм (1 Вт).

Настройка производится до закрепления термодатчика на радиаторе. Вращая R1, добиваемся, чтобы вентилятор остановился. Затем, вращая в обратную сторону, заставляем его гарантированно запускаться при зажимании терморезистора между пальцами (36 градусов).

Если ваш вентилятор иногда не запускается даже при сильном нагреве (паяльник поднести), то нужно добавить цепочку С1, R2. Тогда R1 выставляем так, чтобы вентилятор гарантированно запускался при подаче напряжения на холодный блок питания. Через несколько секунд после заpяда конденсатора, обороты падали, но полностью вентилятор не останавливался. Теперь закрепляем датчик и проверяем, как все это будет крутится пpи реальной работе.

Rt — любой терморезистор с отрицательным ТКЕ, например, ММТ1 номиналом 10–30 кОм. Терморезистор крепится (приклеивается) через тонкую изолирующую прокладку (лучше слюдяную) к радиатору высоковольтных транзисторов (или к одному из них).

Видео о сборке регулятора оборотов вентилятора:

Шум, издаваемый вентиляторами в современных компьютерах довольно сильный, и это является достаточно распространенной проблемой среди пользователей. Помочь в снижении шума, издаваемого компьютерными вентиляторами системного блока, может регулятор частоты вращения вентилятора или кулера. В продаже имеются различные регуляторы, имеющие разнообразные дополнительные функции и возможности (контроль температуры, автоматическую регулировку скорости и т.д.).

Схема регулятора оборотов вентилятора.

Схема достаточно простая, и содержит всего три электронных компонента: транзистор, резистор, и переменный резистор.

В схему специально введён постоянный резистор R2, назначение которого ограничить минимальные обороты вентилятора, для того, что бы даже при самых низких оборотах обеспечить его надёжный запуск. Иначе пользователь может поставить слишком низкое напряжение на вентиляторе, при котором он будет продолжать крутиться, но которого будет недостаточно для его запуска при включении.

- В схеме применен довольно распространенный транзистор КТ815, его несложно приобрести на радио рынке, или даже выпаять из старой советской аппаратуры. Подойдет любой транзистор из серии КТ815, КТ817 или КТ819, с любой буквой в конце.

- Переменный резистор, применяемый в схеме, может быть совершенно любым, подходящим по габаритам, главное, он должен иметь сопротивление 1кОм.

- Постоянный резистор может быть любого типа с сопротивлением 1 или 1.2 кОм.

Дополнительно стоит отметить, что если у Вас возникнут трудности с приобретением переменного резистора необходимого сопротивления, то в схеме можно применить переменный резистор R1 сопротивлением от 470 Ом до 4,7 кОм, но при этом придётся изменить и сопротивление резистора R2, оно должно быть таким же, как и у R1.

Монтаж и подключение регулятора скорости.

Монтаж всей схемы осуществляется прямо на ножках переменного резистора, и проводится очень просто:

регулятор оборотов

в разрыв цепи +12В, как показано на рисунке.

Внимание! Если у вашего вентилятора имеется 4 вывода, и их расцветка: черный, желтый, зелёный и синий (у таких плюс питания подаётся по желтому проводу), то регулятор включается в разрыв желтого провода.

Готовый, собранный регулятор оборотов вентилятора устанавливается в любом удобном месте системного блока, например, спереди в заглушке, пятидюймового отсека, или сзади в заглушке плат расширения. Для этого сверлится отверстие, необходимого диаметра для применяемого Вами переменного резистора, далее он вставляется в него и затягивается специальной, идущей с ним в комплекте гайкой. На ось переменного резистора, можно надеть подходящую ручку, например от старой советской аппаратуры.

Стоит заметить, что если транзистор в Вашем регуляторе будет сильно нагреваться (например, при большой потребляемой мощности вентилятором кулера или если через него подключено сразу несколько вентиляторов), то его следует установить на небольшой радиатор. Радиатором может служить кусочек алюминиевой или медной пластины толщиной 2 – 3 мм, длиной 3 см и шириной 2 см. Но как показала практика, если к регулятору подключен обычный компьютерный вентилятор с потребляемым током 0.1 – 0.2 А, то в радиаторе нет необходимости, так как транзистор нагревается совсем незначительно.

Схема условно разделена на две части: левая - микроконтроллер с логикой, правая - силовая часть. Силовую часть можно модифицировать для работы с двигателями другой мощности или с другим питающим напряжением.

Контроллер - ATMEGA168. Гурманы могут сказать, что хватило бы и ATMEGA88, а AT90PWM3 - это было бы "вааще по феншую". Первый регулятор я как раз делал "по феншую". Если у Вас есть возможность применять AT90PWM3 - это будет наиболее подходящий выбор. Но для моих задумок решительно не хватало 8 килобайт памяти. Поэтому я применил микроконтроллер ATMEGA168.

Эта схема задумывалась как испытательный стенд. На котором предполагалось создать универсальный настраиваемый регулятор для работы с различными "калибрами" бесколлекторных двигателей: как с датчиками, так и без датчиков положения. В этой статье я опишу схему и принцип работы прошивки регулятора для управления бесколлекторными двигателями с датчиками Холла и без датчиков.

Схема регулятора

Питание

Питание схемы раздельное. Поскольку драйверы ключей требуют питание от 10В до 20В, используется питание 12В. Питание микроконтроллера осуществляется через DC-DC преобразователь, собранный на микросхеме MC34063. Можете применять линейный стабилизатор с выходным напряжением 5В. Предполагается, что напряжение VD может быть от 12В и выше и ограничивается возможностями драйвера ключей и самими ключами.

ШИМ и сигналы для ключей

На выходе OC0B(PD5) микроконтроллера U1 генерируется ШИМ сигнал. Он поступает на переключатели JP2, JP3. Этими переключателями можно выбрать вариант подачи ШИМ на ключи (на верхние, нижние или на все ключи). На схеме переключатель JP2 установлен в положение для подачи ШИМ сигнала на верхние ключи. Переключатель JP3 на схеме установлен в положение для отключения подачи ШИМ сигнала на нижние ключи. Не трудно догадаться, что если отключить ШИМ на верхних и нижних ключах, мы получим на выходе перманентный "полный вперед", что может разорвать двигатель или регулятор в хлам. Поэтому, не забываем включать голову, переключая их. Если Вам не потребуется такие эксперименты - и Вы знаете, на какие ключи Вы будите подавать ШИМ, а на какие нет, просто не делайте переключателей. После переключателей ШИМ сигнал поступает на входы элементы логики "&" (U2, U3). На эту же логику поступают 6 сигналов с выводов микроконтроллера PB0..PB5, которые являются управляющими сигналами для 6 ключей. Таким образом, логические элементы (U2, U3) накладывают ШИМ сигнал на управляющие сигналы. Если Вы уверены, что будете подавать ШИМ, скажем, только на нижние ключи, тогда ненужные элементы (U2) можно исключить из схемы, а соответствующие сигналы с микроконтроллера подавать на драйверы ключей. Т.е. на драйверы верхних ключей сигналы пойдут напрямую с микроконтроллера, а на нижние - через логические элементы.

Обратная связь (контроль напряжения фаз двигателя)

Напряжение фаз двигателя W,V,U через резистивные делители W - (R17,R25), V - (R18, R24), U - (R19, R23) поступают на входа контроллера ADC0(PC0), ADC1(PC1), ADC2(PC2). Эти выводы используются как входы компараторов. (В примере описанном в AVR444.pdf от компании Atmel применяют не компараторы, а измерение напряжения с помощью ADC (АЦП). Я отказался от этого метода, поскольку время преобразования ADC не позволяло управлять скоростными двигателями). Резистивные делители выбираются таким образом, чтобы напряжение, подаваемое на вход микроконтроллера, не превышало допустимое. В данном случае, резисторами 10К и 5К делится на 3. Т.е. При питании двигателя 12В. на микроконтроллер будет подаваться 12В*5К/(10К+5К) = 4В. Опорное напряжение для компаратора (вход AIN1) подается от половинного напряжения питания двигателя через делитель (R5, R6, R7, R8). Обратите внимание, резисторы (R5, R6) по номиналу такие же, как и (R17,R25), (R18, R24),(R19, R23). Далее напряжение уменьшается вдвое делителем R7, R8, после чего поступает на ногу AIN1 внутреннего компаратора микроконтроллера. Переключатель JP1 позволяет переключить опорное напряжение на напряжение "средней точки" формируемое резисторами (R20, R21, R22). Это делалось для экспериментов и себя не оправдало. Если нет в необходимости, JP1, R20, R21, R22 можно исключить из схемы.

Датчики Холла

Поскольку регулятор универсальный, он должен принимать сигналы от датчиков Холла в том случае, если используется двигатель с датчиками. Предполагается, что датчики Холла дискретные, тип SS41. Допускается применение и других типов датчиков с дискретным выходом. Сигналы от трех датчиков поступают через резисторы R11, R12, R13 на переключатели JP4, JP5, JP6. Резисторы R16, R15, R14 выступают в качестве подтягивающих резисторов. C7, С8, С9 - фильтрующие конденсаторы. Переключателями JP4, JP5, JP6 выбирается тип обратной связи с двигателем. Кроме изменения положения переключателей в программных настройках регулятора следует указать соответствующий тип двигателя (Sensorless или Sensored).

Измерения аналоговых сигналов

На вход ADC5(PC5) через делитель R5, R6 подается напряжения питания двигателя. Это напряжение контролируется микроконтроллером.

На вход ADC3(PC3) поступает аналоговый сигнал от датчика тока. Датчик тока ACS756SA. Это датчик тока на основе эффекта Холла. Преимущество этого датчика в том, что он не использует шунт, а значит, имеет внутреннее сопротивление близкое к нулю, поэтому на нем не происходит тепловыделения. Кроме того, выход датчика аналоговый в пределах 5В, поэтому без каких-либо преобразований подается на вход АЦП микроконтроллера, что упрощает схему. Если потребуется датчик с большим диапазоном измерения тока, Вы просто заменяете существующий датчик новым, абсолютно не изменяя схему.

Если Вам хочется использовать шунт с последующей схемой усиления, согласования - пожалуйста.

Задающие сигналы

Сигнал, задающий обороты двигателя, с потенциометра RV1 поступает на вход ADC4(PC4). Обратите внимание на резистор R9 - он шунтирует сигнал в случае обрыва провода к потенциометру.

Кроме того, есть вход RC сигнала, который повсеместно используется в дистанционно управляемых моделях. Выбор управляющего входа и его калибровка выполняется в программных настройках регулятора.

UART интерфейс

Сигналы TX, RX используются для настройки регулятора и выдачи информации о состоянии регулятора - обороты двигателя, ток, напряжение питания и т.п. Для настройки регулятора его можно подключить к USB порту компьютера, используя FT232 переходник. Настройка выполняется через любую программу терминала. Например: Hyperterminal или Putty.

Прочее

Также имеются контакты реверса - вывод микроконтроллера PD3. Если замкнуть эти контакты перед стартом двигателя, двигатель будет вращаться в обратном направлении.

Светодиод, сигнализирующий о состоянии регулятора, подключен к выводу PD4.

Силовая часть

Драйвера ключей использовались IR2101. У этого драйвера одно преимущество - низкая цена. Для слаботочных систем подойдет, для мощных ключей IR2101 будет слабоват. Один драйвер управляет двумя "N" канальными MOSFET транзисторами (верхним и нижним). Нам понадобиться три таких микросхемы.

Ключи нужно выбирать в зависимости от максимального тока и напряжения питания двигателя (выбору ключей и драйверов будет посвящена отдельная статья). На схеме обозначены IR540, в реальности использовались K3069. K3069 рассчитаны на напряжение 60В и ток 75А. Это явный перебор, но мне они достались даром в большом количестве (желаю и Вам такого счастья).

Конденсатор С19 включается параллельно питающей батареи. Чем больше его емкость - тем лучше. Этот конденсатор защищает батарею от бросков тока и ключи от значительной просадки напряжения. При отсутствии этого конденсатора Вам обеспечены как минимум проблемы с ключами. Если подключать батарею сразу к VD - может проскакивать искра. Искрогасящий резистор R32 используется в момент подключения к питающей батарее. Сразу подключаем "-" батареи, затем подаем "+" на контакт Antispark. Ток течет через резистор и плавно заряжает конденсатор С19. Через несколько секунд, подключаем контакт батареи к VD. При питании 12В можно Antispark не делать.

Возможности прошивки

- возможность управлять двигателями с датчиками и без;

- для бездатчикового двигателя три вида старта: без определения первоначального положения; с определением первоначального положения; комбинированный;

- настройка угла опережения фазы для бездатчикового двигателя с шагом 1 градус;

- возможность использовать один из двух задающих входов: 1-аналоговый, 2-RC;

- калибровка входных сигналов;

- реверс двигателя;

- настройка регулятора по порту UART и получение данных от регулятора во время работы (обороты, ток, напряжение батареи);

- частота ШИМ 16, 32 КГц.

- настройка уровня ШИМ сигнала для старта двигателя;

- контроль напряжения батарей. Два порога: ограничение и отсечка. При снижении напряжения батареи до порога ограничения обороты двигателя понижаются. При снижении ниже порога отсечки происходит полная остановка;

- контроль тока двигателя. Два порога: ограничение и отсечка;

- настраиваемый демпфер задающего сигнала;

- настройка Dead time для ключей

Работа регулятора

Включение

Напряжение питания регулятора и двигателя раздельное, поэтому может возникнуть вопрос: в какой последовательности подавать напряжение. Я рекомендую подавать напряжение на схему регулятора. А затем подключать напряжение питания двигателя. Хотя при другой последовательности проблем не возникало. Соответственно, при одновременной подаче напряжения также проблем не возникало.

После включения двигатель издает 1 короткий сигнал (если звук не отключен), включается и постоянно светится светодиод. Регулятор готов к работе.

Для запуска двигателя следует увеличивать величину задающего сигнала. В случае использования задающего потенциометра, запуск двигателя начнется при достижении задающего напряжения уровня примерно 0.14 В. При необходимости можно выполнить калибровку входного сигнала, что позволяет использовать раные диапазоны управляющих напряжений. По умолчанию настроен демпфер задающего сигнала. При резком скачке задающего сигнала обороты двигателя будут расти плавно. Демпфер имеет несимметричную характеристику. Сброс оборотов происходит без задержки. При необходимости демпфер можно настроить или вовсе отключить.

Запуск

Запуск бездатчикового двигателя выполняется с установленным в настройках уровнем стартового напряжения. В момент старта положение ручки газа роли значения не имеет. При неудачной попытке старта попытка запуска повторяется, пока двигатель не начнет нормально вращаться. Если двигатель не может запуститься в течение 2-3 секунд попытки следует прекратить, убрать газ и перейти к настройке регулятора.

При опрокидывании двигателя или механическом заклинивании ротора срабатывает защита, и регулятор пытается перезапустить двигатель.

Запуск двигателя с датчиками Холла также выполняется с применением настроек для старта двигателя. Т.е. если для запуска двигателя с датчиками дать полный газ, то регулятор подаст напряжение, которое указано в настройках для старта. И только после того, как двигатель начнет вращаться, будет подано полное напряжение. Это несколько нестандартно для двигателя с датчиками, поскольку такие двигатели в основном применяются как тяговые, а в данном случае достичь максимального крутящего момента на старте, возможно, будет сложно. Тем не менее, в данном регуляторе присутствует такая особенность, которая защищает двигатель и регулятор от выхода со строя при механическом заклинивании двигателя.

Во время работы регулятор выдает данные об оборотах двигателя, токе, напряжении батарей через порт UART в формате:

Данные выдаются с периодичностью примерно 1 секунда. Скорость передачи по порту 9600.

Настройка регулятора

Для настройки регулятора его следует подключить к компьютеру с помощью USB-UART переходника. Скорость передачи по порту 9600.

Переход регулятора в режим настройки происходит при включении регулятора, когда задающий сигнал потенциометра больше нуля. Т.е. Для перевода регулятора в режим настройки следует повернуть ручку задающего потенциометра, после чего включить регулятор. В терминале появится приглашение в виде символа ">". После чего можно вводить команды.

Регулятор воспринимает следующие команды (в разных версиях прошивки набор настроек и команд может отличаться):

h - вывод списка команд; ? - вывод настроек; c - калибровка задающего сигнала; d - сброс настроек к заводским настройкам.

команда "?" выводит в терминал список всех доступных настроек и их значение. Например: Изменить нужную настройку можно командой следующего формата:

pwm.start=15

Если команда была дана корректно, настройка будет применена и сохранена. Проверить текущие настройки после их изменения можно командой "?".

Фьюзы микроконтроллера должны быть выставлены на работу с внешним кварцем. Строка для программирования фьюзов с помощью AVRDUDE:

За режимы работы вентиляторов отвечает контроллер на материнской плате. Эта микросхема управляет вертушками через DC и PWM. В первом случае обороты вентилятора регулируются величиной напряжения, а во втором — с помощью пульсаций. Мы говорили об этом в прошлом материале. Способ регулировки зависит от вентилятора: некоторые модели поддерживают только DC или только PWM, другие же могут работать в обоих режимах. Возможность автоматической регулировки оборотов вентиляторов появилась недавно. Например, даже не все материнские платы для процессоров с разъемом LGA 775 могли управлять вертушками так, как это делают современные платформы.

С развитием микроконтроллеров и появлением дружелюбных интерфейсов пользователи получили возможность крутить настройки на свой вкус. Например, можно настроить обороты не только процессорного вентилятора, но и любого из корпусных и даже в блоке питания. Сделать это можно двумя способами: правильно или тяп-ляп на скорую руку.

Регулировка

Во-вторых, программный метод управления вентиляторами хорош в том случае, если пользователь не занимается частой переустановкой ОС или не использует другие системы, например, Linux. Так как управлением занимается программа, то и все пользовательские настройки остаются в ней. Сторонний софт для аппаратной части компьютера — это никто и ничто, поэтому доступ к постоянной памяти, в которой хранятся настройки BIOS, получают только избранные утилиты.

Верный путь компьютерного перфекциониста — один раз вникнуть в настройки BIOS и всегда наслаждаться тихой работой ПК. Причем сразу после включения, без дополнительного софта в автозагрузке и кривых драйверов, которые с удовольствием конфликтуют с другими программами для мониторинга, игровыми панелями и даже софтом для настройки RGB-подсветки. Тем более, интерфейс биоса уже давно превратился из древнего DOS-подобного в современный, с интуитивными кнопками, ползунками и даже с переводом на русский язык.

Что крутить?

BIOS материнских плат устроен примерно одинаково — это вкладки, в которых сгруппированы настройки по важности и категориям. Как правило, первая, она же главная вкладка, может содержать общую информацию о системе, какие-либо показания датчиков и несколько основных параметров, например, возможность изменить профиль XMP или включить режим автоматического разгона процессора. При первой настройке UEFI (BIOS) платы открывается именно в таком режиме, после чего пользователь может самостоятельно решить, что ему удобнее: упрощенное меню или подробный интерфейс. Мы рассмотрим оба варианта.

Здравый смысл, выведенный опытом и страхами перфекционистов, гласит, что любой современный процессор будет функционировать бесконечно долго и стабильно, если в нагрузке удержать его в пределах 70-80 градусов. Под нагрузкой мы понимаем несколько суток рендеринга фильма, продолжительную игровую баталию или сложные научные расчеты. Поэтому профиль работы СО необходимо строить, исходя из таких экстремумов — выбрать минимальные, средние и максимальные обороты вентиляторов таким образом, чтобы процессор в любом режиме оставался прохладным.

Чтобы добраться до настроек, необходимо войти в BIOS. Попасть в это меню можно, нажав определенную клавишу во время включения компьютера. Для разных материнских плат это могут быть разные команды: некоторые платы открывают BIOS через F2 или Del, а другие только через F12. После удачного входа в меню пользователя встретит UEFI, где можно сразу найти пункт для настройки вертушек. ASUS называет это QFan Control, остальные производители именуют пункт схожим образом, поэтому промахнуться не получится.

Компьютерные вентиляторы делятся на CPU FAN, Chassis FAN и AUX FAN. Первый тип предназначен для охлаждения процессора, второй обозначает корпусные вентиляторы, а третий оставлен производителем как сквозной порт для подключения дополнительных вентиляторов с выносными регуляторами. Он не управляет скоростью вертушек, а только подает питание и следит за оборотами. Для настройки оборотов подходят вентиляторы, подключенные как CPU FAN и CHA FAN.

Выбираем тот узел, который необходимо настроить, и проваливаемся в график.

В настройках уже есть несколько готовых профилей: бесшумный Silent, Standart — для обычных условий и Performance (Turbo) — для систем с упором в производительность. Конечно, ни один из представленных пресетов не позволит пользователю добиться максимальной эффективности.

Поэтому выбираем ручной режим (Manual, Custom) и обращаем внимание на линию.

График представляет собой систему координат, на которой можно построить кривую. В качестве опор, по которым строится линия, выступают точки на пересечении значений температуры и оборотов вентилятора (в процентах).

Чтобы задать алгоритм работы вентиляторов, необходимо подвигать эти точки в одном из направлений. Например, если сделать так, как показано на скриншоте ниже, то вентиляторы будут всегда работать на максимальных оборотах.

Если же сдвинуть их вниз, то система охлаждения будет функционировать со скоростью, минимально возможной для данного типа вентиляторов.

В таком случае придется работать без наглядного графика и представлять систему координат с точками в уме. Например:

Здесь настройка вентиляторов заключается не в перетаскивании точек на графике, а в ручной установке лимитов цифрами и процентами. Нужно понимать, что соотношение Min. Duty и Lower Temperature — это первая точка на графике, Middle — вторая, а Max — третья.

Один раз крутим, семь раз проверяем

После настройки необходимо проверить эффективность работы системы охлаждения. Для этого можно использовать любой софт для мониторинга. Например, HWInfo или AIDA64. При этом не забываем нагрузить систему какой-нибудь задачей: запустить бенчмарк, включить конвертацию видеоролика в 4К или поиграть 20-30 минут в требовательную ААА-игру.

Настройка системы охлаждения — это индивидуальный подбор параметров не только для конкретной сборки, но даже для разных вентиляторов. Ведь они отличаются не только радиусом и формой лопастей, но и предназначением — некоторые модели выдают максимальный воздушный поток, другие рассчитаны на высокое статическое давление. Поэтому не всегда одни и те же настройки будут одинаково эффективны в любой конфигурации.

Читайте также: