Как сделать квадрат в квадрате на фрезерном станке

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Не могу на лазерном станке вырезать квадрат, выходит ромб

Не могу на лазерном станке вырезать квадрат, выходит ромб

Два двигателя на оси У, задаю квадратик 10х10, а выходит ромб 10х10. тоесть станок не режет прямой угол. в чем может быть проблема? контроллер rdc6442s

Портал - это то, по чему ездит голова. И он и она = одна и та же ось X. А тут толкуют, что нет точных 90 градусов между двумя осями. В лазерах основные оси - X и Y. Вот промеж них и надо выставить строго 90 градусов. Или методом вырезания квадрата и подгонки его диагоналей или, если есть наработанный скилл, с помощью поверочного уголка эдак 500х500.

Тоже подобная проблема, ставлю квадрат 50 мм на 50 мм а выходит в итоге 50 мм на 70 мм, по Y длинее, из круга 50 мм вытягивает по х на 10 мм

А вот это совсем другая проблема. Длиннее по одной стороне не равняется отсутствию угла 90 градусов. Это банально неправильно выставлена длина шага.

контроллер какой?

Andy52280 писал(а): А вот это совсем другая проблема. Длиннее по одной стороне не равняется отсутствию угла 90 градусов. Это банально неправильно выставлена длина шага.

контроллер какой?

Это 100% не правильно выставлено кол-во шагов на мм.

У меня руида, там с этим проще, с грбл нужно считать самому, вспомнить геометрию

Я решил переделать крепление поратала (ось х) на направляющих. Сделать кронштенй таким образом,чтоб балка на которой ездит голова была изначально под углом 90 градусов относительно направляющих оси у.

С диагоналями так у меня и не вышло ничего.

Вроде и есть прямой угол, но когда режу две одинаковые детали сложной формы, одну располагаю вдоль оси х, а вторую в доль оси у, то по итогу эти детали не сопоставить, "косят"

Не надо переделывать кронштейны и прочие заморочки. На таких длинах всегда все будет играть, как не упирайся - рычаг слишком велик. Это тебе не многотонные чугунные ластохвосты. Ремни и люфты - наше всё. Присматривай за ними и все будет в порядке.

Поступи проще. Забей на измерение угла 90 градусов, не знаю, чем ты его измеряешь и как. Возьми лист фанеры на максимум поля станка. Положи, сделай 4 точки по углам с известным расстоянием. Например, с Руидой это можно сделать так:

в RDWorks на вкладке "Тест" справа - хоумишься, проверяешь current position

выставляешь offset на нужный тебе шаг (у мну поле 1000х600, мне проще выставить 500 мм), скорость для перемещения, три галки чуть ниже (continuous. и т.д.) снять

с морды Руиды делаешь "пульс" в хоуме

с RDWorks даешь "Х+" - ось Х едет на выставленное растояние (я даю 2 шага по 500 мм)

с морды Руиды делаешь "пульс"

с RDWorks даешь "Y-" - ось едет в диагональный от хоума угол

с морды Руиды делаешь "пульс"

заезжаешь еще в одну точку и там тоже оставляешь метку

В итоге получается пригодный для дальнейшего использования лист фанеры с четырьмя точками по углам рабочего поля (у меня, с моим любимым шагом 500 мм получается 1000х500). Пыхтя и матерясь, вытаскиваешь фанеру и измеряешь. Перво-наперво, должно получиться перемещение по осям X и Y именно таким, как ты выставил offset и сколько раз шагал. Если у тебя вместо 1000 мм получилось другое значение, то придется лезть в девелоперы и скармливать Руиде полученное значение. Она постарается пересчитать перемещения. И снова проверять. Потому как вряд ли попадешь с первого раза. Если фокус выставил правильно и размеры точек от лазера маленькие, то на таких расстояниях можно не запариваться с "а как измерять - по наружной стороне реза или по внутренней?" И сразу же можно проверить диагонали. Даже без подгонки соответсвия размеров. Должны быть две одинаковые диагонали. Это и будет наш искомый 90 градусный угол. Есть расхождение - надо будет провести подгонку механики. Обычно это делается ослаблением муфты на оси одного из ремней Y. Одну сторону оси X придерживаешь, вторую мало-мало двигаешь. Чуть сдвинул каретки относительно друг друга, затянул муфту. Зачеркнул карандашиком старые метки на фанере. Снова положил лист, снова объехал все точки. Измерил новые метки. Что, стало еще хуже? А никто и не обещал, что все получится с первого раза.

Фрезерование с помощью делительной головки дает возможность изготовить разнообразные детали: многогранники, торцовые пазы, шлицы, зубчатые колеса, винтовые канавки и т. д.

На фрезерных станках довольно часто фрезеруют грани головок болтов. На рис. 158 показано устройство для фрезерования двух граней при помощи набора фрез, применяя который можно обеспечить повышение производительности труда, так как одновременно обрабатываются две поверхности.

Фрезерование с помощью делительной головки выполняют в такой последовательности:

- на столе станка устанавливают и закрепляют делительную головку, заранее очистив и протерев ветошью установочные поверхности. Шпинделю делительной головки придают вертикальное положение;

- на фрезерной оправке устанавливают фрезы, расстояние между которыми выставляют с точностью, обеспечивающей точность размеров обрабатываемой детали, заданной по чертежу (осуществляют это при помощи установочных колец);

- выставляют заготовку относительно набора фрез, располагая ее прежде всего так, чтобы обе фрезы снимали одинаковый слой металла. Кроме того, ее нужно выставить на глубину резания, для чего вертикальной подачей поднимают стол до соприкосновения торца заготовки с фрезой. Потом выводят заготовку из-под фрезы и поднимают стол на заданную глубину резания;

перед началом работы затягивают колодку делительной го-ловки винтами. Фиксируют консоль и поперечный стол. Включают подачу охлаждающей жидкости; - фрезеруют две грани. Немного опускают стол, чтобы заготовка вышла из контакта с фрезой. Возвращают стол в исходное положение и выставляют его на заданную глубину резания. Фрезеруют необработанные грани.

Фрезерная обработка квадрата цилиндрической фрезой на горизонтально-фрезерном станке выполняется в такой последовательности:

- заготовку закрепляют в центрах на столе станка, обеспечивая при этом совпадение осей центров. Проверяют это при помощи точного валика, закрепляемого между центрами, подводя сверху к его поверхности иглу индикатора и передвигая его вдоль валика (колебания стрелки индикатора указывают на точность установки). При фрезеровке гаек закрепляют на оправке несколько заготовок. Выставляют их на глубину резания;

- фрезеруют грани в такой очередности, чтобы можно было как можно быстрее проверить точность полученного размера (обрабатывают сначала первую, а затем четвертую грань).

При фрезеровании торцовых пазов и шлицов заготовку закрепляют так, как было показано на примере фрезеровки граней набором фрез. Работу выполняют на горизонтально-фрезерном станке при помощи дисковых и шлицевых фрез, выставляемых так же, как и при фрезеровке шпоночного паза.

Большой класс деталей машин составляют зубчатые колеса. Существуют специальные станки, предназначенные для их изготовления. Однако применение таких, станков целесообразно при обработке значительных партии одинаковых деталей. При изготовлении же одиночных шестерень работу выполняют на обычных горизонтально- или универсально-фрезерных станках, применяя при этом специальные зуборезные фрезы, которые могут быть дисковыми и концевыми (пальцевыми). Рабочая часть таких фрез имеет профиль зуба. Врезаясь в заготовку, фреза делает на ее поверхности канавки — углубления между зубьями колеса. После прорезания одной канавки заготовку поворачивают на определенный угол ( в зависимости от количества нарезаемых зубьев), прорезается вторая канавка и т. д.

Заготовку можно закрепить в центрах (рис. 159, а), причем в этом случае ось располагается горизонтально, либо только в делительной головке (рис. 159, б) при вертикальном расположении ее оси.

Фрезерные работы выполняют в последовательности, рассмотренной на примере фрезеровки граней цилиндрической фрезой. Сложнее установить фрезу. Ее выставляют сначала по оси шпинделя делительной головки, поднимая для этого стол до тех пор, пока центр задней бабки (заранее выставленной относительно делительной головки) не будет находиться на одном уровне с нижним краем фрезы. После этого, применяя поперечную подачу, выставляют задний центр так, чтобы он находился посредине зуба фрезы. Выставляют фрезу на глубину резания обычным способом.

Делительные головки

Часто приходится обрабатывать поверхности, которые должны занимать определенное положение друг относительно друга по окружности: грани головок болтов, впадины между зубьями фрез и т. д. При этом в зависимости от количества обрабатываемых поверхностей необходимо обеспечить поворот заготовки на определенный угол.

Для поворота заготовки применяют приспособление, называемое делительной головкой. Делительные головки могут быть упрощенными и универсальными. Первые обеспечивают деление окружности на определенное количество частей. Конструкция у них несложная и поэтому они более дешевые, чем универсальные головки. Область их применения ограничивается теми предприятиями, где изготовляют большие партии одинаковых деталей.

Универсальные делительные головки (рис. 157) обеспечивают значительно большее количество вариантов деления окружности на части, чем упрощенные делительные головки. В этом их преимущество.

Механизм делительной головки заключен в корпус 6, устанавливаемый на столе станка. Правильное положение корпуса обеспечивается шпонкой, закрепленной на основании корпуса и заходящей в паз стола.

В корпусе имеется шпиндель с коническим отверстием. На его конце нарезана наружная резьба. Заготовку закрепляют в патроне, навинчиваемом на шпиндель, или устанавливают между передним 2 и задним центрами. Один из центров закреплен в делительной головке, а другой — в задней бабке. Шпиндель приводят во вращение рукояткой 8, соединенной с валом, проходящим через делительную головку. Вал и шпиндель соединены червячной передачей, причем на шпиндель посажено червячное колесо, а червяк изготовлен заодно с валом. Таким образом, для поворота шпинделя на 360° вал должен совершить столько оборотов, сколько зубьев имеет червячное колесо (если червяк однозаходный). Такое количество оборотов вала называют характеристикой делительной головки. Наиболее часто она составляет 40.

Зная характеристику делительной головки, можно определить количество оборотов рукоятки для деления окружности на определенное количество частей по формуле:

где n — количество оборотов рукоятки; z— количество частей обрабатываемой заготовки; N — характеристика делительной головки.

Кроме бокового делительного диска, головка может иметь также лобовой делительный диск 1, насаженный непосредственно на шпиндель. Угол его поворота соответствует углу поворота шпинделя. На лобовом диске меньше рядов отверстий, и он может быть использован, если количество отверстий в ряду делится на количество частей без остатка. Например, делительная головка одной из марок имеет лобовой делительный диск с тремя рядами отверстий (24, 30 и 36 отверстий), что позволяет выполнять деление на 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 и 36 частей. Величину поворота лобового диска определяют относительно фиксатора 4.

При закреплении заготовки в центрах вращение от шпинделя передается через поводок 3. В зависимости от формы заготовку закрепляют непосредственно между центрами или на оправке. Оправки не отличаются от применяемых на токарных станках. При обработке длинной заготовки с недостаточной жесткостью ее поддерживают домкратиком 10. Положение оси шпинделя в вертикальной плоскости можно изменять поворотом колодки 5.

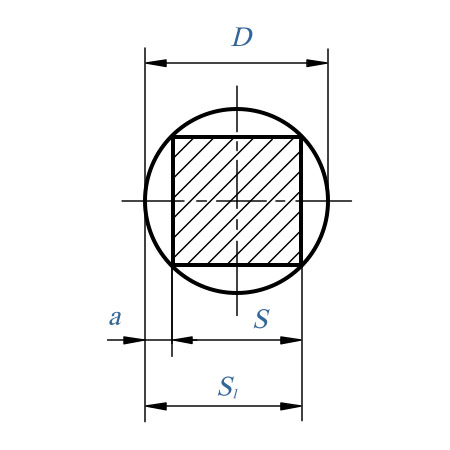

Таблица: Фрезерование квадратов. Диаметр круга, описанного вокург квадрата и ключевые размеры для снятия материала.

Дополнительная информация от Инженерного cправочника DPVA, а именно - другие подразделы данного раздела:

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста.

Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.

Здравствуйте коллеги Возник один вопрс к вам Возможно ли в Артсам производить раскрой материала Допустим вырезать квадрат или сделать паз в заготовке Сколько потратил времени пока безрезультатно Спасибо

Вырезать квадрат можно и без арткама

Программа

G21

M3

G0 Z10

G0 X10Y10

G1 Z-18

G1 X110

G1 Y110

G1 X10

G1 Y10

G0 Z10

M5

Вырежет квадрат (100х100мм - диаметр фрезы), т.е. фрезой 10мм будет вырезан квадрат 90х90мм

Это будет сделано на глубину 18мм, с отступом от нулевой координаты 10х10мм за один проход

Я это нарисовал прямо тут, на сайте, вы для удобства можете использовать Блокнот из ОС виндоус или любой удобный текстовый редактор

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

в блокноте коды под элемент орнамента, то что раньше так писали

А я бы этот код так написал.

G21

M3

G0 Z10

X10Y10

G0 Z0,5

G1 Z-18 F40

G1 X110 F1000

Y110

X10

Y10

G0 Z10

M5

Здравствуйте коллеги Возник один вопрс к вам Возможно ли в Артсам производить раскрой материала Допустим вырезать квадрат или сделать паз в заготовке Сколько потратил времени пока безрезультатно Спасибо

Так я исам могу а если проходов 20 то как?Получается очень громозская прога поэтому и задал такой вопрос

Здравствуйте коллеги Возник один вопрс к вам Возможно ли в Артсам производить раскрой материала Допустим вырезать квадрат или сделать паз в заготовке Сколько потратил времени пока безрезультатно Спасибо

Рассмотрим фрезерование квадрата на конце цилиндрической заготовки концевой фрезой. После установки, выверки и закрепления делительной головки и задней бабки между их центрами на столе станка закрепляют заготовку. На нее предварительно надевают хомутик и стопорят его винтом. Изогнутый конец хомутика вставляют в вырез поводка. Концевую фрезу по отношению к заготовке устанавливают так, что она фрезерует своими зубьями, расположенными на цилиндрической поверхности. [2]

При фрезеровании квадрата набором дисковых трехсторонних фрез качество обработки зависит от правильной установки фрез на размер и заготовки относительно набора фрез. [3]

После опиловки или фрезерования квадрата обтачивается крайний уступ малого диаметра, который входит в соответствующее отверстие в платине. Перед нарезкой резьбы необходимо проточить выемку под штифт переводного рычага. [4]

Расскажите, как производят фрезерование квадрата . [5]

На рис. 372 дана схема фрезерования квадрата на деталях, устанавливаемых в зажимных приспособлениях круглого поворотного стола с поворотом ( индексированием) в 90 на каждую новую позицию. В приспособлении устанавливают четыре заготовки. [7]

На рис. 358 изображена схема фрезерования квадрата на заготовках, устанавливаемых в зажимных приспособлениях на круглом поворотном столе с поворотом ( индексированием) в 90 на каждую новую позицию. В приспособлении устанавливают четыре заготовки. [9]

Разберем на примере, как производится фрезерование квадрата с криволинейными заплечиками ( грани головки метчика) в центрах делительной головки на горизонтально-фрезерном станке. На рис. 210 показана эта операция. [10]

Приспособление удобно применять для таких операций, как фрезерование квадратов на концах небольших деталей цилиндрической формы. В этом случае на поворотный квадрат устанавливается несложный зажим, например цангового типа. Принцип, заложенный в основу конструкции, можно использовать для создания многоместных приспособлений для фрезерных, сверлильных и других операций по обработке небольших деталей. [11]

В ряде случаев ( фрезерование шпоночных пазов, фрезерование квадратов ) необходима дополнительная база для угловой координации заготовки. На рис. 199 показана установка заготовки с поджимом к дополнительной боковой базе. [13]

В ряде случаев ( фрезерование шпоночных пазов, фрезерование квадратов ) необходима дополнительная база для угловой координации заготовки. На рис. 66 показана установка заготовки с поджимом к дополнительной боковой базе. [14]

На рис. 212, а показана установка заготовки для фрезерования квадрата концевой фрезой, а на рис. 212, б - торцовой фрезой. [15]

Читайте также: