Ремонт компрессора фв 6 своими руками

Добавил пользователь Morpheus Обновлено: 19.09.2024

всем доброго времени суток, недавно нашел компрессор ФВ-6 в рабочем состоянии, может кто подскажет какое масло заливать, и с какой пеиодичностью его менять.спасибо.

Самое масляное, с комбайна дон.

виктор а , смазочное масло ХФ12-16 Гост5546-66, необходимое кол-во 2литра.

добрый день я по поводу масла,подскажите пожалуйста компрессор ECO AE 501,,какое масло заливать. что фирменное желатильно понимаю,но там где живу такого нет,есть варианты автомобильная синтетика полусинтетика и масло для каробок КПП автомат

вспомнил о автомобилях МАЗ КАМАЗ ЗИЛ ГАЗ-66 тракторах Т-150,К-700 и тд,компрессоры в которых тоже всё время молотят и часто переживают капиталку двигателя нетронутыми,хотя в гос.организациях заливают в них "масло" которое другим словом как ЧАЧА или БЫРЛО не назовёш. залил синтетику,хотя некоторые не советуют синтетику мол чтото там пары маслянные(масленный туман) не образуются а детали таких компрессоров смазываются разбрызгиванием а не под давлением.но посмотрим будим тестировать

Любая купленная техника это компромисс между тем что мы желаем иметь и тем что можем себе позволить. В зависимости от выбора, условий эксплуатации, доступных средств, трудоемкости обслуживания, универсальности, производительности и т.д. Поэтому при покупке приходится идти на компромисс. И компрессора тут тоже не исключение.

Но при определенном желании его можно усовершенствовать улучшив те или иные характеристики и качества. Другими словами модернизировать.

Вот несколько вариантов как сделать это для компрессоров.

- Замена компрессорного масла на автомобильное для двигателей вязкостью 5W30 или 5W40 . Масла для компрессоров и для автомобильных двигателей имеют схожие условия эксплуатации. Температурные режимы, виды трения, давление в цилиндрах и т.д. Для моторных масел они даже хуже.

Моторные масла превосходят компрессорные по своим характеристикам и по идее должны стоить дороже, но они стоят чуть больше или столько же. Причина этого более крупносерийное производство таких масел. Что позволяет снизить их себестоимость для потребителя.

В чем же преимущества такой замены:

Во первых: при вязкости 5W30 или 5W40 масла имеют больший температурный диапазон применения. Еcли на родном масле компрессор лучше не эксплуатировать при температуре ниже плюс 5 град. С., то с моторным он нормально запустится и при минус 15 град. С и даже ниже. Причина этого в более высоком индексе вязкости, т.е. более широком температурном диапазоне когда вязкость масла почти не изменяется, т.е. особо не густеет.

Во вторых: если использовать синтетику такое масло прослужит дольше. Интервал замены можно смело увеличить в два раза. Но не более 3 лет.

В третьих: его легче купить. Магазинов продающих моторное масло гораздо больше чем продающих компрессорное.

Минусов такой замены я не вижу.

- Замена родного воздушного фильтра на фильтр от двигателя внутреннего сгорания.

Обычно на компрессорах воздушный фильтр представляет собой кусок поролона небольшого размера. Со средними фильтрующими свойствами. Но его можно с небольшими переделками заменить на автомобильный фильтр с двигателя.

В чем же преимущества такой замены:

Во первых: качество фильтрации значительно вырастет.

Во вторых: автомобильный фильтр имеет больший размер, а значит и большую площадь фильтрации. Что положительно сказывается на сроке его службы. В сторону его увеличения.

В третьих: За счет большей площади фильтрации, уменьшается сопротивление на всасе. Компрессор быстрее накачивает ресивер до нужного давления, а значит и меньше работает.

В четвертых: автомобильный фильтр проще купить и он скорее всего обойдется дешевле компрессорного.

для случая, когда надо 3 фазы получить, есть вариант генерации тока с помощью более мощного 3-х фазного движка. )))

мне кажется это проще, чем заморачиваться с протяжкой 3 фаз от электросетей, там точно проблема на проблеме.

можно его приобрести недорого (цену не обсуждали пока. )

по производительности есть данные - более 500 л/мин (31 куб в час)

в принципе, и фреон и воздух это газы, производительность должна быть одинакова )))

по давлению - к сожалению данные отсутствуют.

предполагается дооснастить его вентилятором, автоматикой, ресивером

по поиску так и не нашел возможность его "нештатного" использования

спасибо!

Да не сношай моск. Позырь обьявы. Бу летом взял за копейки, по цене лома, ПРОФЕССИОНАЛЬНЫЙ ременной компрессор с 50л ресивером и всякими фиттингами с шиномонтажки, где он год поработал. с якобы сгоревшим двигом. Оказалось только пускатель центробежный сгорел. Полчаса + смекалка+ гаражное барахло и он работает. + Полтора часа неспешой переборки, промывки, и в гараже имею беспроблемный инструмент, для гаражного юзанья, так вообще вечный. Запаса воздуха хватает и гайковерт китайский вертеть, и пескоструиить мелочевку.

Зы, двиг на три фазы, но с пукскателем и кондером на фазу, для 220в. сети. Ессно при 180 в сети херово запускается. Решается вопрос или стабилизатором, или полноценной трех фаской. Но на авто. включение нужен тогда трехфазный пускатель.

Сегодня роторные винтовые компрессоры используют предприятия, нуждающиеся в большом количестве сжатого воздуха. Такие устройства отличаются низким уровнем шума и вибраций, небольшим весом и размерами, сравнительной простотой в обслуживании.

Типовая конструкция винтового компрессора сухого сжатия не подразумевает подачу масла в рабочую полость, а отсутствие смазки компенсирует минимальный зазор между роторами. Если этот зазор нарушается и поверхности винтовой пары начинают соприкасаться, оборудование испытывает большие нагрузки, под воздействием которых может быстро выйти из строя.

Ремонт компрессоров заключается, как правило, в восстановлении роторов или замене комплектующих – подробнее об этом читайте далее в статье.

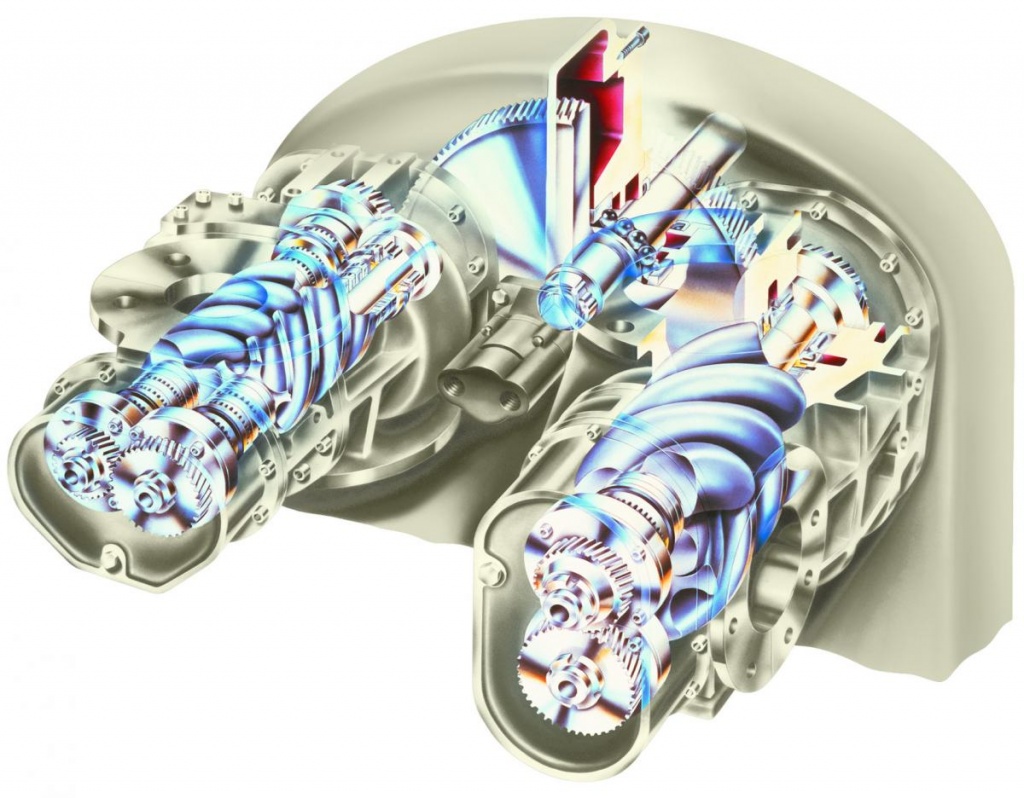

Механизм и принцип работы винтовых компрессоров

Винтовые компрессоры являются разновидностью роторных устройств, которые понижают давление за счет вращения сжимающих элементов.

Принцип их работы известен уже более 120 лет, сама конструкция разрабатывалась с 30-х годов ХХ века и была запатентована в 1934 г. Изначально винтовые компрессоры не пользовались большим спросом, так как производство роторов было весьма затратным. Вскоре, однако, эта проблема была решена.

Использование современных винтовых компрессоров позволяет экономить до 30 % электроэнергии, поэтому они успешно конкурируют с другими типами машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

Типовая конструкция винтового компрессора включает два винтовых ротора. Ведущий – с выпуклой нарезкой – соединен с двигателем непосредственно или через зубчатую передачу. Ведомый ротор имеет нарезку с вогнутыми впадинами. Винтовая пара расположена в корпусе, имеющем один или несколько разъемов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Соприкосновение роторов в отсутствии смазки (масла) недопустимо, поэтому между ними имеется минимальный зазор, обеспечивающий безопасную работу компрессора. Синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными шестернями.

Поверхности роторов и стенок корпуса образуют рабочие камеры, которые увеличиваются в объеме при вращении деталей. Процесс всасывания воздуха происходит в тот момент, когда выступы роторов удаляются от впадин. Когда объем камер достигает максимума, всасывание прекращается, камеры изолируются стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

Дальнейшее вращение вызывает внедрение выступа ведущего ротора во впадину ведомого: оно начинается у переднего торца и постепенно распространяется к нагнетательному окну. В определенный момент обе винтовые поверхности объединяются в общую полость. За счет поступательного перемещения линии контакта сопряженных элементов в направлении к окну объем этой полости непрерывно уменьшается.

Роторы продолжают вращаться, в результате чего газ вытесняется из полости в нагнетательный патрубок. Отсутствие клапанов и неравномерных механических сил обеспечивает роторам значительные частоты вращения. Благодаря этому, а также существованию нескольких камер одновременно, винтовые компрессоры отличаются высокой производительностью при сравнительно небольших габаритах.

Причины и признаки неисправностей

Самой важной частью винтового компрессора является винтовая пара – в случае ее выхода из строя перестает работать вся установка. В зависимости от характера неисправности и вызвавшей ее причины ремонт винтового блока может заключаться в замене комплектующих или восстановлении их работоспособности.

Правильно работающие роторы вращаются синхронно, не касаясь друг друга. При этом величина зазора между ними стабильна. В противном случае снижается производительность компрессора, а в дальнейшем возможна его поломка.

Неисправность винтового блока может быть вызвана износом деталей (подшипников, посадочных мест валов, фильтров), попаданием внутрь посторонних частиц, коррозией, возникающей на поверхностях роторов.

Основная причина возникновения неисправностей – недостаточное сервисное обслуживание оборудования: несвоевременная замена изношенных элементов, отсутствие профилактических мер для защиты деталей от коррозии или применение неподходящих для этого материалов.

О том, что необходима срочная диагностика и ремонт компрессора, свидетельствует следующее:

- Оборудование не включается, не перезапускается или автоматически выключается во время работы

- Наблюдается утечка масла

- Производительность агрегата снижена

- Срабатывает прерыватель цепи

- Компрессор не получат сжатый воздух

- Устройство отключается термостатом

Таким образом, если компрессор постоянно перегревается, во время его работы появляются посторонние шумы или резко снижается выходное давление, в большинстве случаев проблема связана именно с винтовой частью агрегата.

Ремонтные работы по устранению неисправностей винтовой части компрессорного оборудования могут включать восстановление роторов, регулировку зазоров, замену подшипников, сальников, фильтров, самого винтового блока, а также другие операции.

Восстановление роторного блока

Во время работы детали ротора испытывают высокие нагрузки, обусловленные действием центробежных сил, давлением потока рабочей среды и перегревом. Именно поэтому при ремонте компрессора особое внимание следует уделять винтовой паре.

При осмотре проверяются зазоры между роторами, выявляются возможные трещины (визуально и с помощью цветной дефектоскопии), оценивается состояние деталей в целом.

Трещины в металле обычно имеют усталостный характер и могут возникать в результате:

- Повышенных динамических нагрузок на роторы

- Неправильной геометрии поверхности в местах концентрации напряжений

- Неудовлетворительной сборки узла упорного подшипника, вызывающей переменные напряжения в сечениях вала

- Коррозии и фреттинг-коррозии, снижающей усталостные свойства металла

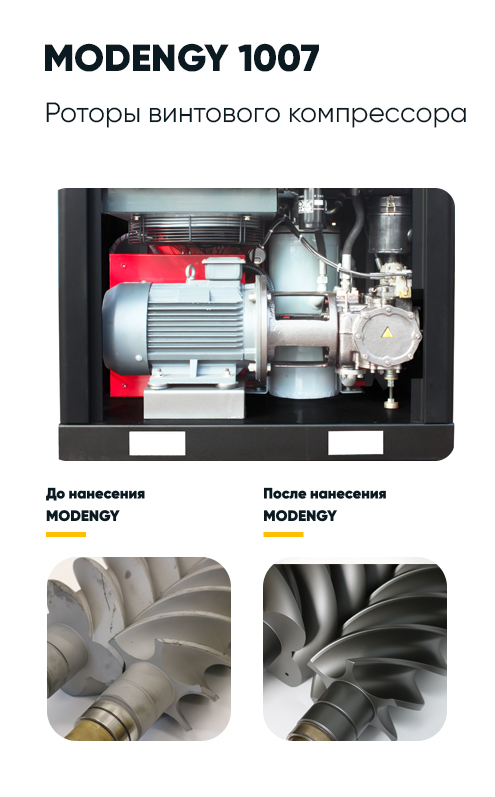

Грязно-бурый налет коррозии на поверхностях роторов подлежит обязательному удалению. Для профилактики этого явления роторы обычно обрабатываются специальными антифрикционными покрытиями.

Покрытия для роторов защищают металл от коррозии и образования задиров, снижают трение и шум при работе оборудования, обеспечивают минимальный зазор между роторами и способствует ускорению их приработки.

Зарубежные производители винтовых компрессоров начали применять такие покрытия достаточно давно. Это позволило им максимально сократить затраты на точную механическую обработку поверхностей роторов, так как вероятность их контакта с последующим появлением задиров и схватываний снизилась.

Антифрикционные покрытия включают мельчайшие частицы твердых смазочных материалов, которые и обеспечивают их эффективность. В России такие составы производятся по особой технологии, с добавлением не только дисульфида молибдена – основного компонента классических покрытий – но и других твердых компонентов (графита, ПТФЭ).

Покрытия MODENGY 1007, MODENGY 1066 и MODENGY 1014 могут использоваться как при производстве, так и при ремонте роторов. Они обладают высокой несущей способностью и отлично защищают рабочие поверхности деталей от коррозии.

Материалы наносятся простыми методами окрашивания с соблюдением требуемой толщины и равномерности слоя.

На сложных поверхностях точность обеспечивается путем автоматизированного распыления, при котором перемещения распылительной головки и детали согласованны.

Процесс обработки обязательно включает в себя удаление старого покрытия и подготовку поверхности: формирование оптимального микрорельефа, очистку, обезжиривание и активацию с помощью Специального очистителя-активатора MODENGY.

Покрытие наносится в несколько слоев с промежуточной сушкой каждого и отверждается при нагреве. Контроль качества производится по трем параметрам: адгезии, толщине и полноте полимеризации.

Применение твердосмазочных покрытий MODENGY на роторах винтовых безмасляных компрессоров позволяет не только повысить их эффективность, но и снизить себестоимость. Достигается это за счет уменьшения затрат на механическую обработку поверхностей: совершенно необязательно добиваться их идеальной микрогеометрии, так как покрытие выравнивает основы, тем самым упрощая приработку и создавая динамическое уплотнение роторов.

Читайте также: