Приспособление для шлифования вдоль кромки на станках своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Древесина являются весьма капризным материалом, и поэтому для придания эстетической формы деревянным конструкциям, следует подготовить их поверхность для будущей обработки посредством шлифования поверхности.

Этому процессу подвергаются форточки, оконные рамы, двери и даже погонажные изделия. Изготовление гладкой поверхности возможно при помощи шлифовальных станков, которые дают возможность выравнивать поверхность заготовки и устранять все шероховатости с размером 0.02-1.25 мкм.

Предлагаем вам рассмотреть, как изготовить мини шлифовальный станок своими руками.

Общие сведения

Разновидности шлифовальных станков

- Конструкционные особенности.

- Характер решаемых задач.

- Точность обработки.

- Допустимые размеры по геометрии обрабатываемой детали.

- Мощность установленных электрических двигателей.

- Рейтинг производителей.

- Стоимость с комплектом дополнительного оборудования.

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

-

Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

- Размер (то есть номер) абразива, который нанесен на ленту.

- Сила натяжения на барабанах, которые вращаются.

- Скорость движения.

- Сила нажима на деревянную движущуюся деталь.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Изготовление станка для шлифовки своими руками

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

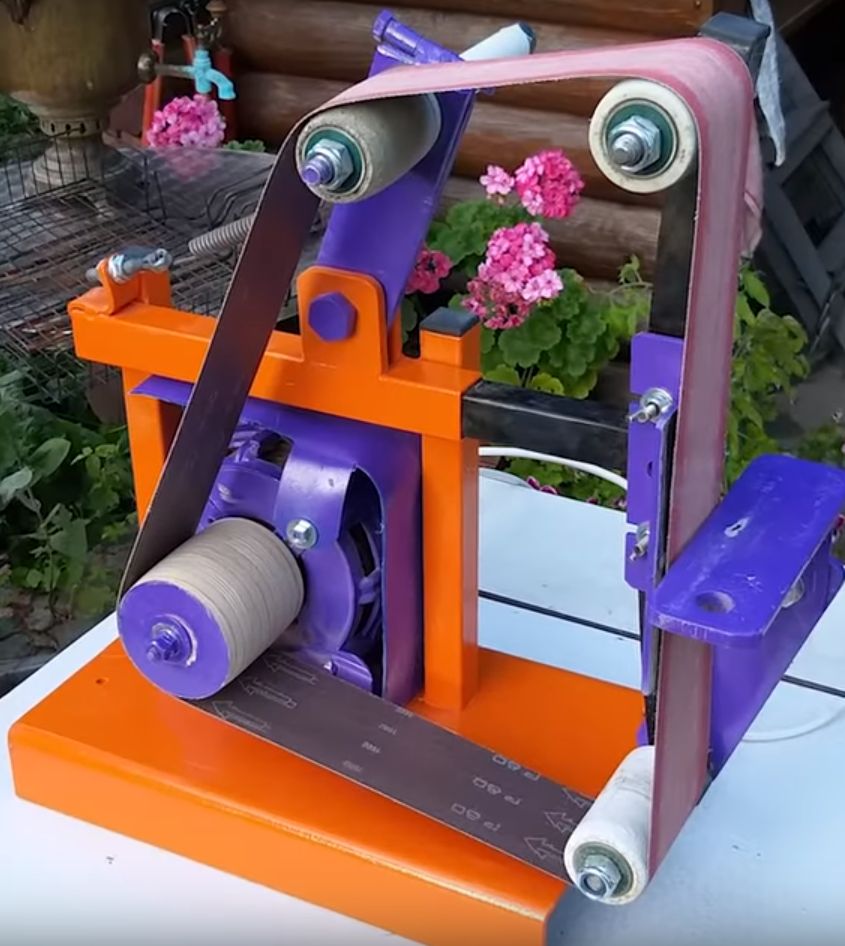

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2.2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Кстати, в роли примера можно приводить такие соотношения. При скорости движения ленты, которая равна 20 м/сек, диаметр тоже должен быть 20 см. Для того чтобы предотвратить эффект проскальзывания на барабаны нужно натянуть чехлы из резины. Площадку для монтажа барабанов стоит сделать под малым уклоном, что позволит делать плавный контакт при движении с обрабатываемой поверхностью. Если вы планируете обработку деталей из разной древесины, то будет целесообразно предусматривать возможность изменения скоростей вращения барабана. Такая методика показывает, что станок для шлифования несложно собрать своими руками.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

В целом, такую ленту можно сделать своими руками. Для этого выберите ткань и нанесите на нее абразивный порошок нужной фракции. После нанесения клеевого состава на поверхность материи, посыпьте все порошком, и вы получите шлифовальную ленты нужного размера. Но тут следует признать, что в современной промышленности выпускается невероятно большой ассортимент расходников, и поэтому лучше купить готовое изделие.

Изготовление станка для шлифовки из ручной машинки

Достаточно часто для проведения легких операций по шлифованию делают самостоятельно шлифовальные станки по древесине на основе готовый машинок для шлифования. Тут потребуется сделать систему крепления для шлифовальной машинки, которая монтируется на заранее подготовленную станину. На ее валу будут закреплены круги для шлифования, предназначенные для обработки заготовок из древесины. Вместо такой машинки можно применять простую электрическую дрель. Эта конструкция даст возможность проводить работы по шлифовке простых деталей из древесины ограниченного размера.

Есть тенденция путать ленточный станок со шлифовальным. Для обработки поверхностей в ленточном устройстве используется тонкая шлифовальная лента, а не диск. Благодаря такому подходу всегда есть возможность правильно подобрать абразивность и обрабатывать поверхности с любой площадью.

Рабочий механизм представляет собой движущую конструкцию, на которой устанавливается абразивная лента. При запуске она начинает двигаться за счет приведения в действие вала. Далее к абразивной детали подносится поверхность, которую нужно отшлифовать.

В устройстве гриндера присутствуют следующие основные составляющие:

- система, состоящая из нескольких барабанов. Традиционно это один приводный вала и несколько ведомых;

- станина. Присутствует не во всех станках, а только в тех, на которых предполагается выполнять обработку более масштабных деталей (досок, металлических поверхностей и других). Станина различается по массивности: например, для дерева используется простая, а вот для металлических деталей — мощная с подпорками;

- система натяжения. Это устройство, которое позволяет шине все время находится в натянутом состоянии. Если шлифовальная лента будет провисать, то при запуске весьма вероятен ее разрыв;

- электроблок. В него встроен электрический двигатель и узел. Также в нем обычно присутствует переключатель скоростей, который позволяет регулировать интенсивность движения ленты, и как следствие, контролировать процесс шлифовки материалов.

Профессиональное оборудование имеет в конструкции защитный экран, который предотвратит попадание остатков материала в лицо и глаза человека. Также обязательно присутствует механизм принудительной остановки.

Важно! Для приборов, предназначенных для бытовой эксплуатации, необходимо продумать вытяжную систему, которая будет собирать отходы. В промышленных агрегатах такая конструкция предусмотрена заводом.

Гриндер: что это такое и для каких целей используется

Данный термин обозначает шлифовальное устройство, используемое для обработки металлических (и не только) деталей. Станки, которые относятся к этой категории, являются стационарными. В их конструкции предусмотрен электрический привод, за счет которого рабочий элемент приводится в движение. Данное устройство чаще всего применяется для таких видов работ:

Чаще всего гриндер используют для обработки металла, но также могут применять для шлифовки дерева и стекла

- шлифовки;

- заточки;

- удаления ржавчины;

- ликвидации заусенцев.

Многие домашние мастера используют подобное оборудование для заточки ножей. Эффективность этого устройства очень высока, поэтому для такой простой задачи можно взять недорогую модель агрегата. Многие специалисты не советуют покупать станок такого типа для выполнения одной задачи, так как это крайне невыгодно. Перед покупкой конкретной модели рекомендуется изучить о ней отзывы. Гриндеры, располагающиеся в низшем ценовом сегменте, могут быть малоэффективными, поэтому не рекомендуется сильно экономить на такой покупке.

С помощью гриндера можно довести металлическую поверхность до нужного состояния: отшлифовать ее, устранить разнообразные дефекты, а также убрать ненужные острые края. Стоимость таких устройств в среднем составляет 17 тыс. руб., что довольно дорого. В результате многие люди принимают решение собрать такое устройство своими руками. Ленточный гриндер по своей конструкции очень напоминает шлифмашинку ручного типа. Привод, являющийся ключевым элементом устройства, приводит в движение шкив, который снабжен абразивной лентой.

Для чего еще можно использовать станок такого типа? Помимо обработки металлических режущих инструментов, на таком агрегате можно выполнять шлифовку изделий, изготовленных и из других материалов. Например, нередко его применяют для обработки деталей из камня, а также стекла. При желании можно воспользоваться гриндером для выравнивания кромки стекла или шлифовки дерева.

Устройство подходит для заточки, шлифовки, удаления ржавчины и заусенец

Такой настольный станок позволяет убрать слой ржавчины, краски или лака, что также считается очень полезным свойством. Кроме этого, его можно выполнить своими руками. Чертеж самодельного гриндера можно найти на любом профильном форуме. Такой станок является наиболее эффективным решением, если есть необходимость в шлифовке металлической трубы, выравнивании краев деталей, а также в их заточке.

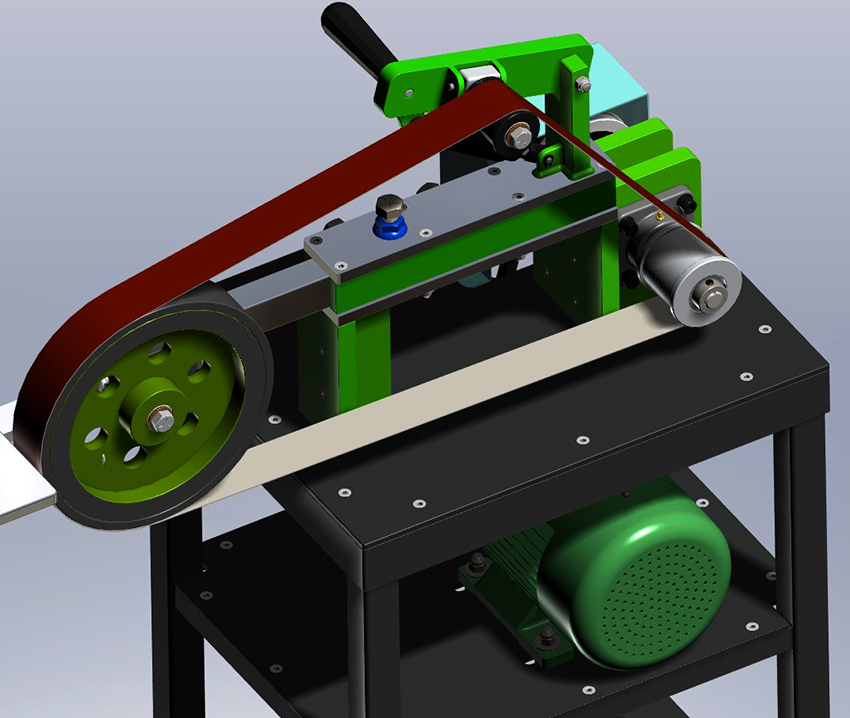

Конструкция простейшего гриндера включает следующие ключевые детали:

- Электрический двигатель.

- Рамку.

- Ведущий каток.

- Ведомый натяжной ролик.

- Механизм натяжения ленты.

- Рабочую площадку для установки заготовок.

- Обратный упор для предотвращения разрыва ленты от давления при шлифовании.

Самые простые станки имеют только один ведущий и ведомый ролик. Более массивные и дорогие конструкции предусматривают 3 ведомых катка. Чем их больше, тем длиннее закрепляемая лента. Применение короткого абразива приводит к его быстрому стачиванию, поэтому частота замены расходников увеличивается. Использование длинной ленты уменьшает частоту трения ее отдельных участков о заготовку и перегрев приклеенного абразива. Как следствие расходные материалы служат дольше.

При использовании гриндера обрабатываемая заготовка упирается в столик, который прикреплен к рамке станка. У заводских устройств конструкция также предусматривает откидное защитное стекло, предотвращающее вылет искр в лицо оператора.

По мере использования ленты она растягивается в результате изнашивания. В связи с этим в станке предусматривается свободный механизм натяжения. Обычно он подтягивает первый ведомый ролик, который идет от ведущего шкива.

Все остальные ведомые катки закреплены стационарно на подшипниках.

Существуют также универсальные станки, которые выполняют не только функцию гриндера, но и другого точильного оборудования. Зачастую в продаже можно встретить совмещенные устройства, сочетающие в себе и конструкцию наждака.

Применение такого оборудования существенно расширяет возможности при выполнении обработки деталей. Универсальные станки не предусматривают в конструкции возможности отключения отдельных механизмов.

В связи с этим при включении осуществляется вращение как ленты, так и наждачного круга.

Самодельный дисковый шлифовальный станок, подробные чертежи, размеры и описание конструкции.

Изготовил для своей домашней мастерской — дисковый шлифовальный станок.

Конечно, для шлифовки я и раньше использовал разнообразные инструменты, но также, решил сделать дисковый шлифовальный станок своими руками. И вот собственно, что получилось:

На просторах интернета есть очень много информации о шлифовальных станках самостоятельного изготовления, посмотрев которые, почерпнул для себя много интересного. Некоторые моменты воплотил в своем дисковом шлифовальном станке.

Остановлюсь на некоторых особенностях моей конструкции. Так как задумка об изготовлении шлифстанка родилась давно, еще до начала работы по его созданию, стал присматривать компоненты, могущие пригодиться, при его изготовления.

Таким компонентом стал электродвигатель АОЛ-11/4 от списанного ВУ-700 (вводного устройства для ввода перфокарт). Данный электродвигатель при небольшой мощности (120 Вт) отличается достаточно высоким маховым моментом ротора (22 Кг*см2). Тем более наличие в гараже 3-х фазного напряжения 380 вольт позволяло максимально использовать технические возможности двигателя.

Кроме этого рассчитал поворотный кронштейн наклонного стола.

Выпилил и закрепил на насадке диск из фанеры толщиной 20 мм. Прямо на валу, включением электродвигателя в сеть, и использую УШМ со шлифовальной насадкой, устранил биение диска Отверстия под шляпки винтов крепления залил термоклеем и зашлифовал вровень с фронтальной стороной.

Затем по чертежам, с некоторыми отличиями по месту, изготовил основание шлифстанка, наклонный стол и емкость (отсек) пылесборника.

При установке узла крепления электродвигателя на станину обязательно учел необходимость выравнивания (по вертикали и по горизонтали) диска для шлифовальной шкурки относительно стола.

На диск приклеил шлифовальную шкурку (клей 88). Изготовил (по месту, без чертежей) переднюю крышку пылесборника с патрубком для подключения пылесоса.

Дополняю описанием и схемой пускателя:

Описание работы схемы

В схеме применены:

Крепление шлифовальной шкурки на клей обеспечивает высокую надежность крепления, но не обеспечивает быструю замену шкурки при ее износе. Продумываю варианты изменения крепления.

Параллельный упор желательно дополнить устройством фиксации.

Планирую оснастить устройство дополнительным блоком для обеспечения его работы от однофазной сети 220 вольт (увы с потерей мощности).

Автор самоделки: Valentinyich

Дерево является достаточно капризным материалом. Поэтому для придания деревянным конструкциям эстетической формы, подготовить их поверхность для дальнейшей обработки применят шлифование деревянной поверхности. Шлифовке подвергают оконные рамы, форточки, двери, погонажные изделия.

Придания гладкости поверхности осуществляется с помощью шлифовальных станков. Они позволяют выровнять поверхность заготовки и устранить все шероховатости размером от 0,02 до 1,25 мкм.

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, ленточные шлифовальные станки выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Принцип работы

В основу работы шлифовального станка ленточного типа заложен принцип встречного движения абразивной ленты, находящейся на двух вращающихся барабанах, и обрабатываемой деревянной детали. Оба барабана расположены на определённом удалении от поверхности рабочего стола. Чтобы обеспечить требуемое качество шлифования необходимо правильно учитывать следующие параметры:

- размер (номер) абразива нанесённого на ленту;

- силу натяжения ленты на вращающихся барабанах;

- скорость её движения;

- силу нажима на движущуюся деревянную деталь.

Работа за ленточным шлифовальным станком

Неправильный выбор этих параметров значительно ухудшает качество шлифования. Например, при недостаточном усилии нажима на заготовку или слишком большой скорости вращения ведущего барабана, некоторые места на заготовке останутся не обработанными, то есть будут не отшлифованы. Наоборот, при избыточной силе давления ленты на поверхность и недостаточной скорости движения ленты, возможны появления прожогов и изменения цвета древесины. Поэтому собирая шлифовальный станок своими руками необходимо предусмотреть возможность регулировки этих параметров.

Конструктивные особенности станка

Конструкция станка зависит от выбранного принципа обработки детали. Если выбран принцип ленточного шлифования, то в состав станка входят следующие элементы: двигатель, два вала (ведущий и ведомый), корпус, (станина), рабочая поверхность, абразивная лента.

В станках так называемого дискового типа, на станине с двигателем в качестве шлифовального устройства используются вращающиеся диски с закреплёнными абразивными кругами.

Области применения станка

Каждый из производимых станков выполняет заранее заданный перечень технологических операций.

Система барабанного типа производит высококачественное шлифование плоских древесных заготовок. Допускается обработка древесностружечной плиты, OSB или МДФ в том числе покрытые шпоном.

Применение барабанного шлифовального станка

Обработка крупногабаритных, длинных, нестандартных деревянных изделий из древесины (например, погонажных конструкций) производится на профильно – шлифовальном оборудовании. Готовые заготовки подаются к шлифовальному узлу посредством транспортирной цепи.

Для шлифования поверхности деревянных изделий, имеющих сложную геометрическую форму (декоративные рамы, художественные изделия) применяют ленточно — шлифовальные станки оснащённые свободно перемещающимся столом.

Шлифовальный станок своими руками

Желание самостоятельно изготавливать деревянные конструкции всегда сталкивается с необходимостью оборудовать свою мастерскую распилочными и шлифовальными станками. Их в широком ассортименте выпускают современные производители. Такие станки обладают хорошими характеристиками и высокой надёжностью. Самым главным и достаточно существенным недостатком является их высокая стоимость.

Поэтому многие мастера стараются собрать себе шлифовальный станок из имеющихся комплектующих. Наиболее опытные стараются не ограничиваться станком, способным выполнять только одну функцию, сразу стараются собрать универсальный станок, способный выполнять несколько функций: резка деревянных заготовок, шлифование с последующей полировкой, снятие старых покрытий и подготовка поверхностей под обновление.

Самодельный шлифовальный станок

Это возможно, потому что основу любого самодельного станка составляет станина, на которой закреплены: двигатель, ведущий и ведомый барабаны, набор дополнительного оборудований (рила, фреза, шлифовальные круги и так далее).

Расчёт мощности шлифовального станка

Прежде чем приступить к сборке станке требуется обязательно произвести расчёт его мощности. Чтобы правильно произвести такую оценку необходимо определить следующие параметры:

- мощность, потребляемая электродвигателем;

- скорость вращения выбранного двигателя;

- площадь соприкосновения всей поверхности детали с движущейся абразивной лентой;

- коэффициент шлифования;

- коэффициент трения обратной стороны используемой ленты с поверхностью барабанаов.

На основании данных об этих параметрах можно определить мощность будущего агрегата.

Как сделать ленточно-шлифовальный станок

Основой станка является мощная станина, способная выдержать вес всего оборудования и выполнять функцию демпфирования возникающей вибрации. Каркас станины лучше всего скреплять с помощью сварки. Сверху крепится плита. В качестве такой плиты выбирают ДСП толщиной не менее 22 мм.

На станине закрепляют электродвигатель. Мощность двигателя должна быть не ниже рассчитанной. Количество оборотов должно составлять минимум 1500об/мин. На якорь крепится редуктор для передачи вращения к ведущему барабану. Требуемый диаметр напрямую зависит от скорости вращения двигателя. Он определяет скорость движения ленты в момент трения о поверхность детали.

В качестве примера можно привести следующие соотношения. При скорости движения ленты равной 20м/сек – диаметр должен быть равен 20 см. Для предотвращения эффекта проскальзывания на барабаны одевают резиновые чехлы. Площадку для установки барабанов целесообразней изготовить под небольшим наклоном. Это позволит создать плавный контакт ленты во время движения с обрабатываемой поверхностью.

Если планируется обработка деталей из различной древесины, целесообразно предусмотреть возможность изменения скорости вращения барабана. Приведенная методика показывает, что шлифовальный станок своими руками собирается достаточно легко.

Из чего сделать станину

Каркасом, к которому крепятся все остальные элементы станка, является мощная станина. Она должна иметь большой запас прочности, иметь хорошие массогабаритные характеристики. Её изготавливают из листовой стали толщиной более 5мм.

Наиболее приемлемыми размерами самодельной станины считаются следующие размеры 500х180х20 миллиметров. Для станины такого размера оптимальными размерами рабочей площадки считаются 180х160х10 миллиметров.

Для удобства дальнейшей работы необходимо произвести разметку рабочей площадки. Для её крепления делают три отверстия. Затем тремя болтами крепят её к станине.

Выбор и установка двигателя для станка

Проведенные расчёты и опыт эксплуатации такого рода агрегатов показывают, что двигатель должен обладать мощностью не менее 2,5 кВт. Частота вращения вала должна составлять 1500 об/мин и более. От скорости вращения двигателя в значительной степени зависит скорость движения абразивной ленты. Это серьёзно влияет на качество обработки. В свою очередь скорость движения ленты влияет на диаметр барабанов.

Двигатель для шлифовального станка

В качестве готового устройства можно использовать двигатель, который устанавливается на стиральных машинах. Можно подобрать двигатель и от других хозяйственных агрегатов, например мощного насоса или другого устройства подходящего по мощности и количеству оборотов.

Ведущий и ведомый барабаны

Ведущий барабан крепко фиксируется на шкив электродвигателя. Ведомый барабан закрепляется на отдельной оси. Для обеспечения его свободного вращения между валом и барабаном крепятся подшипники.

Шлифовальная лента своими руками

Абразивные ленты для таких станков имеют матерчатую основу. В качестве основы используется бязь или аналогичная по плотности ткань. На поверхность материи с одной стороны с помощью специального клея наносится абразивная крошка. В зависимости от величины зерна этой крошки она подразделяется на крупные, средние, мелкие и нулёвки.

В принципе такую ленту можно изготовить самостоятельно. Выбрав необходимую ткань и нанеся на неё абразивный порошок требуемой фракции. Нанеся клей на поверхность материи, и посыпав её этим порошком можно получить шлифовальную ленту необходимых размеров. Однако следует признать, что современная промышленность выпускает такой широкий ассортимент таких расходных материалов, что лучше воспользоваться заводской.

Шлифовальный станок из ручной шлифовальной машинки

Очень часто для проведения несложных шлифовальных операций изготавливают самодельные шлифовальные станки по дереву, используя готовые шлифовальные машинки.

Изготавливается система крепления для шлифовальной машинки. Она монтируется на заранее подготовленной станине. На её валу закрепляются шлифовальные круги, предназначенные для обработки деревянных заготовок. Вместо такой машинки можно использовать обыкновенную электрическую дрель. Такая конструкция позволяет проводить шлифование не сложных деревянных деталей ограниченного размера.

Читайте также: