Как сделать пэт своими руками

Обновлено: 06.07.2024

Сегодня мы поговорим о переработке отходов в виде пластиковых бутылок и других полимеров. Эта тема актуальна как в плане построения бизнеса, так и в плане улучшения экологии. Поэтому она касается каждого из нас.

Охватить в одном видео все нюансы работы в этой отрасли не реально. Цель этого выпуска доступными словами объяснить как обстоят дела в этой отрасли и на каких этапах здесь делаются деньги.

Стоимость промышленного оборудования по переработке пластиковых бутылок (ПЭТ, ПВХ) исчисляется миллионами. Мы понимаем, что доступно это далеко не каждому. Поэтому постарались сделать этот обзор на примере людей с прямыми руками, которые без наличия много миллионных бюджетов умудряются занять свое маленькое место в этой отрасли с помощью самодельного оборудования.

Переходим к топу:

1. Сбор сырья и прессование

Процесс переработки пластика начинается с получения сырья. Специальная лицензия не требуется.

Многие останавливаются уже на этом этапе и делают полноценный бизнес. Заключается он в сборе сырья, его прессовании и последующей продаже.

Мусор на самом деле лишь условно бесплатный и получить доступ к городским свалкам дано не каждому. Поэтому если вы будете заниматься этим не в промышленных масштабах, можно попробовать исключить из этой цепочки администрацию свалки и получать сырье напрямую от людей и предприятий.

Делать это можно как с помощью приемных пунктов, так и устанавливая по городу специальные ящики для сбора пластиковых бутылок.

Люди бросают бутылки в такие ящики бесплатно, так как понимают, что таким образом делают свой маленький вклад в улучшение экологии. С осознанностью людей также можно работать, вешая на такие ящики разъясняющие таблички.

Чтобы разместить такой ящик во дворе многоквартирного дома, стоит предварительно согласовать этот вопрос с управляющей компанией или представителем ТСЖ. Аргументом в пользу установки ящика, является способствование чистоте двора.

В дальнейшем бутылки с таких точек изымаются и прессуются в тюки. Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

2. Дробление с помощью шредера

Следующим этапом после сбора сырья идет процесс получения флекса (измельченного пластика).

На этом этапе хотим познакомить вас с Dave Hakkens. Который с помощью своего Ютуб-канала пытается сделать процесс переработки пластика более доступным.

Дейв показывает как он поэтапно собирает в своем гараже мини-шредер для измельчения.

Для получения качественного флекса, бутылки перед измельчением нужно отсортировать по цвету и отделить от крышек. Крышки изготавливаются из ПВХ материала, который имеет другие свойства и перерабатывается отдельно.

После сортировки бутылки измельчаются с помощью шредера, моются и высушиваются. Таким образом можно получить качественный флекс, на который есть спрос как внутри страны, так и из заграницы. Наиболее ценен флекс из бесцветных бутылок.

3. Гранулирование с помощью экструдера

Чтобы стать еще на шаг ближе к конечному продукту, флекс можно переработать в гранулы. Делается это с помощью экструзии.

Дейв также показывает как он в своем гараже собирает небольшой экструдер.

В экструдер засыпается измельченный пластик, который с помощью шнекового вала (по типу мясорубки) передвигается внутри корпуса. Корпус оснащен системой подогрева, что обеспечивает плавление пластика. Далее пластик выдавливается через небольшие отверстия в виде прутков. Прутки проходят через вращающийся нож и получаются гранулы – готовый продукт для производства различных пластиковых изделий.

4. Самодельная линия по переработке пластика

Некий пример выше описанных процессов можно увидеть на видео с канала Ойбека Косимова. Где он делает обзор самодельной линии по переработке пластика в гранулы.

Здесь также пластик проходит процесс измельчения, моется, сушится и подается в экструдер. Получаемые на выходе с экструдера прутки проходят через ванну с водой для охлаждения, подаются на резак и получаются готовые гранулы.

5. Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

6. Полимерпесчаное производство

На примере мы можем увидеть, как в экструдер засыпается дробленка из пластика перемешанная с песчаной основой. На выходе получается тестообразная масса, которую помещают в пресс-форму. Далее пресс-форму ставят под ручной пресс и после сжатия получают готовое изделие. В зависимости от подготовленной формы, таким образом можно ту же полимерпесчаную черепицу или тротуарную плитку.

7. Изготовление строительных блоков

Здесь можно увидеть, как индийцы используют самодельную установку, по типу бетономешалки с подогревом. Засыпают в нее какой-то шлак, добавляют пластиковые бутылки и мешают до получения однородной массы. Готовую массу помещают в подготовленную форму, прессуют и охлаждают. На выходе получают готовый строительный блок.

Веревки из пластиковых бутылок

На видео показано как можно изготавливать в собственном гараже веревки из пластиковых бутылок:

Метлы из бутылок

На видео можно посмотреть как производят метлы из использованных пластиковых бутылок:

Ввиду развития и удешевления технологий 3д печати, решил и я это дело освоить. Купив 3D принтер прочтя и просмотрев материалы печати наткнулся на технологию получения прутка из ПЭТ бутылок. Данная технология меня больше заинтересовала возможностью реализовать свои идеи в программировании и построении схемы управления станком вытягивания прутка. Применив в создании станка и сам 3D принтер.

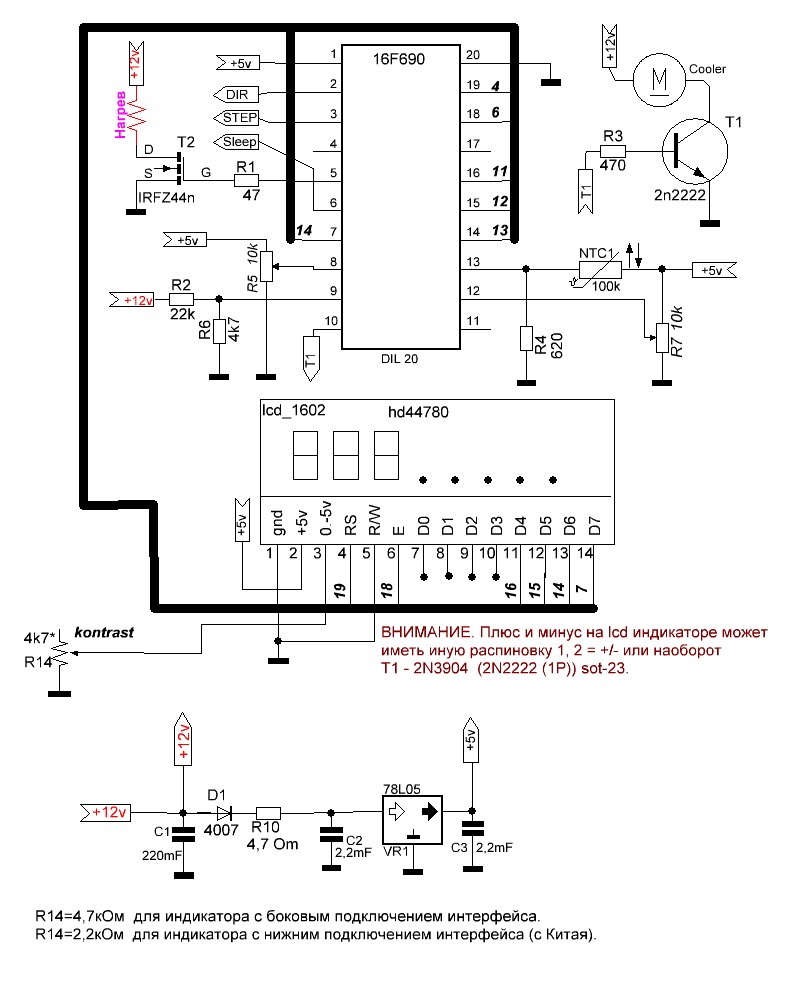

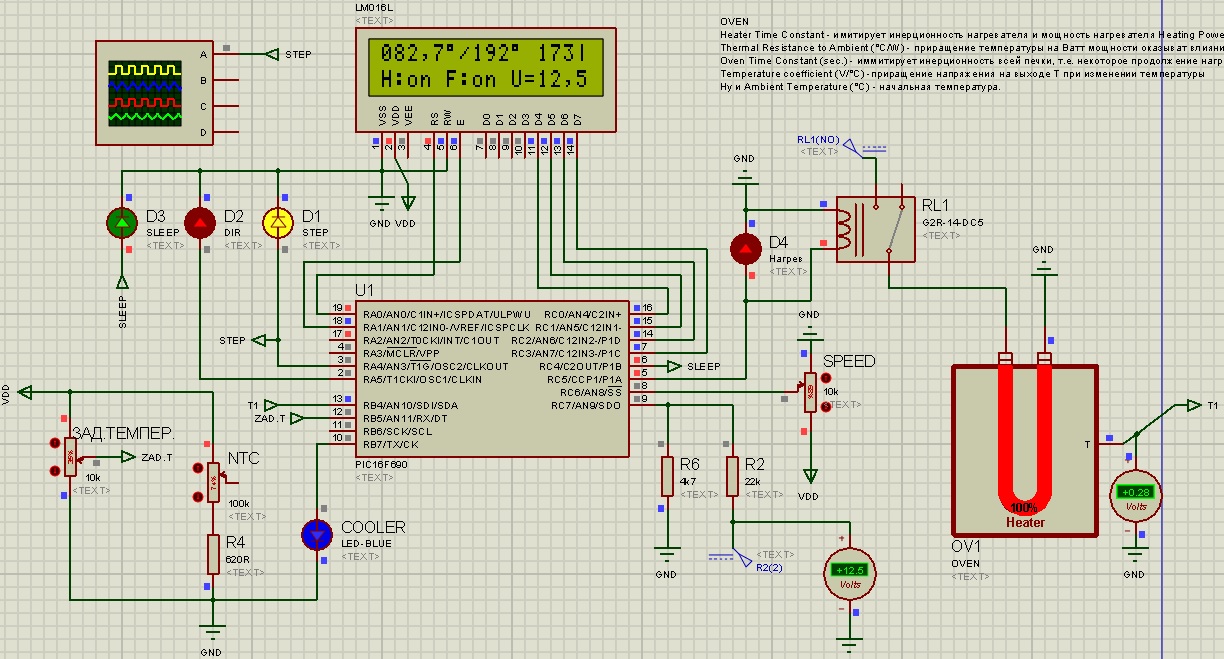

Управление станком возложил на микроконтроллер (МК) PIC16F690.

Отображение информации на lcd1602 (hd44780) - температура нагревателя, заданная температура и скорость шагового двигателя (ШД), состояние вкл/откл нагреватель и куллер, и напряжение питания схемы.

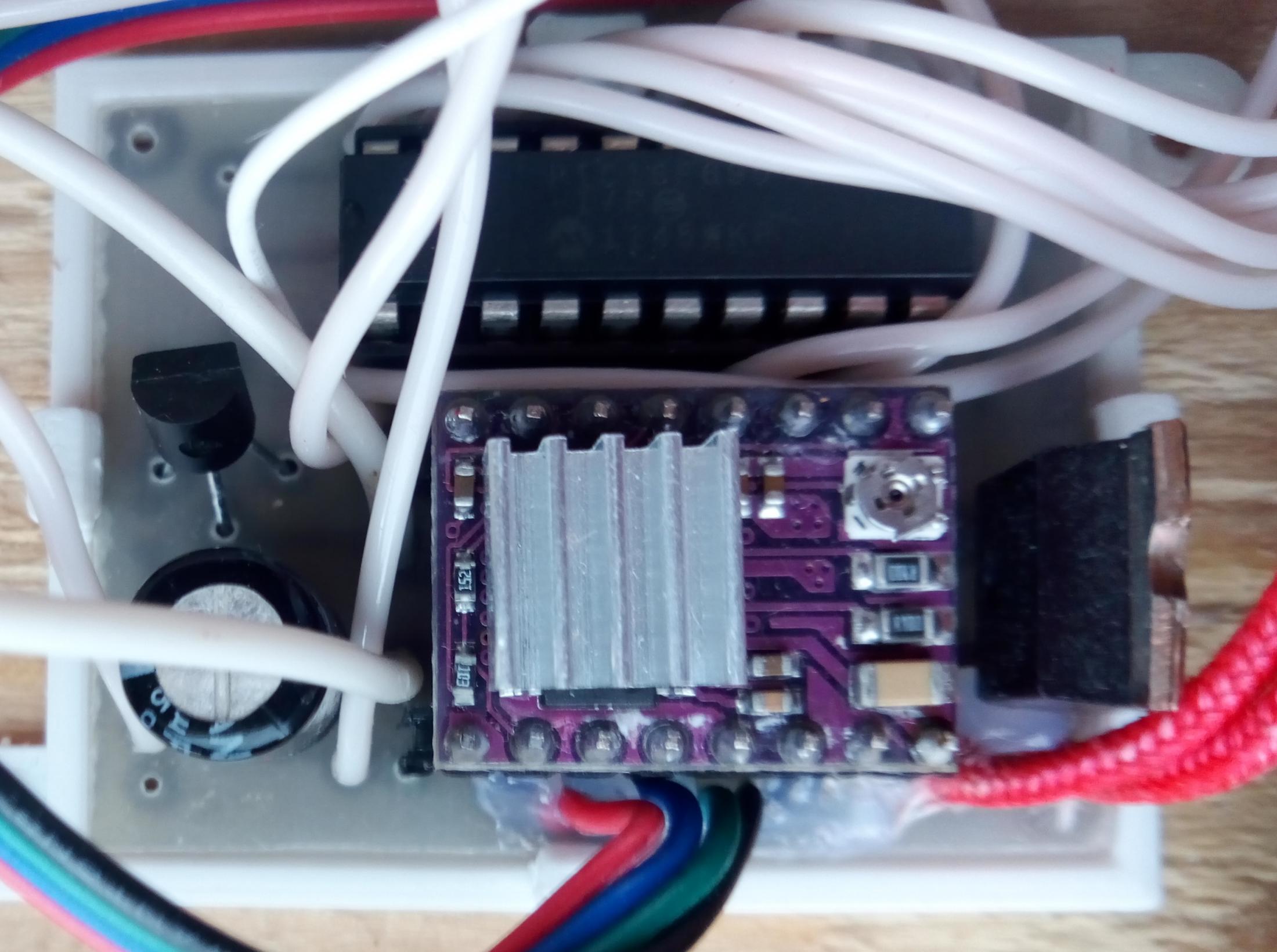

В качестве драйвера для ШД (42BYGH40-1704A) применил drv8825, микрошаг 32 задал для меньшего шума (М1 и М2 притянул к +5v). Формула настройки номинального тока ШД для drv8825: Vref = Current Limit / 2.

Задание скорости ШД выполнено посредством переменного резистора R5. При задании скорости ниже минимального значения =8, ШД отключится. Через епром можно настроить минимальный предел, инверсию работы резистора R5, задать направление вращения ШД и изменить делитель скорости ШД. Если есть необходимость менять вращение при работе, то в епром выставить единицу, а вывод DIR, подключив тумблер, притянув к минусу изменит направление вращения на противоположное. Выводы PIC контроллера на STEP и DIR настроены как входы и управляются подтягивающими резисторами. Токи управления очень маленькие, но достаточные для управления текущим драйвером. Применил такую хитрость т.к. пин 3 контроллера не является полноценным выходом.

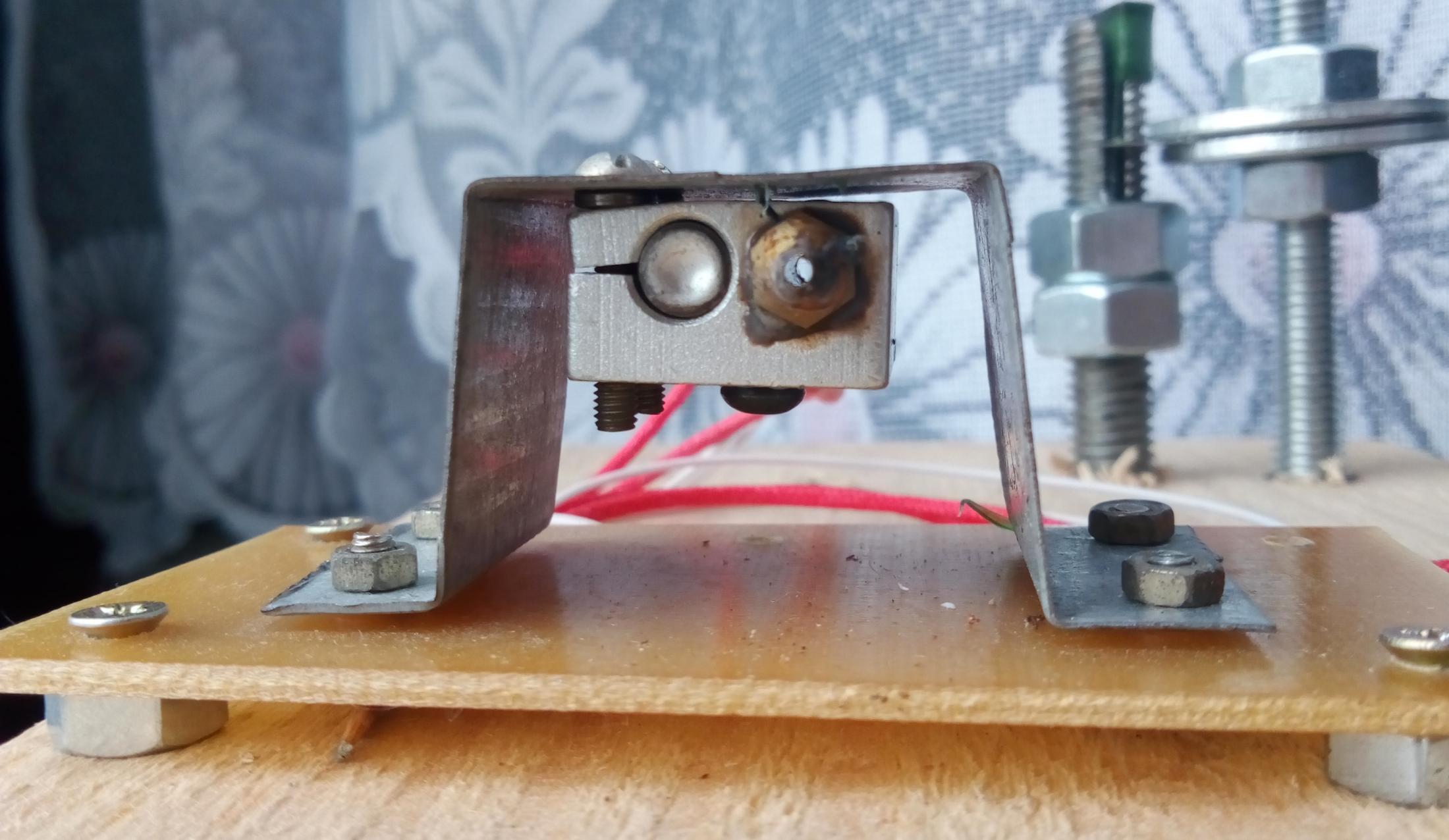

Нагреватель закрепил через гравера к опорной пластине, создав небольшой зазор. Также сделал между пластиной и текстолитом. Под текстолит крепления к основанию подложил гайки.

Куллер съёмный, запускается по достижение заданной температуры (70°С задаётся в епроме) для охлаждения нити и драйвера ШД. По окончанию вытягивания нити куллер можно повернуть для охлаждения нагревателя.

Отображаемое напряжение питания схемы построено на делителе R2, R6, шкала максимум до 28v. Управление куллером цепочка R3, T1. При минимальном исполнении схемы эти элементы не нужны.

При работе ШД отключение разъёма приводит к выходу из строя драйвера.

Подготовка пэт бутылки. Срезаем дно и горлышко, очищаем растворителем пластик от клея этикетки. Нарезаем на ленты, ширина исходя из толщины пластика и диаметра сопла. Для белой толстостенной ~0.4мм бутылки ширина ленты 7.5мм. Ленту заострённым хвостом продевал в остывший нагреватель. По мере прогрева выше 200°С вытягивал вручную, продевал в отверстие катушки и заломив цеплял под саморез. Температуру формовки прутка выставил 240°С, т.е. немного ниже начала плавления данного пластика. На выходе получился ровный глянцевый пруток. При 242°С пруток терял глянец.

EEPROM по умолчанию (дес.). org 0x2100

| Значение (дес.) | Адрес (дес.) | Назначение |

| 1 | 0 | направление вращения 0/1 |

| 70 | 1 | - |

| 8 | 2 | минимальная скорость ШД, не ниже 5! (усл.ед. МК) |

| 255 | 3 | - |

| 1 | 4 | инверсия резистора скорости 0/1 |

| 3 | 5 | дельта при t Выше требуемого, т.е. заранее вкл. если падает (у.е.) |

| 4 | 6 | дельта при t Ниже требуемого, т.е. заранее откл если растёт (у.е.) |

| 70 | 7 | темпер. вкл./откл. обдува (°С) |

| 36 | 8 | делитель для Uпит. |

| 100 | 9 | множитель для Uпит. |

| 3 | 10 | делитель скорости ШД 0. 7 (для TMR0=2,4,8,16,32,64,128,256) |

| Значение (дес.) | Адрес (дес.) | Назначение |

| 50 | 11 | хх/5=. сек., тайминг для концевика окончания филамента |

| 60 | 12 | 60=12сек. тайминг отслеживания исправности нагревателя |

Пластиковые бутылки — это не просто тара для упаковки напитков и жидкостей.

Бутыли из ПЭТ — это уникальный материал, который даже после использования может иметь массу ценных применений.

Ежедневно они выбрасываются сотнями тысяч единиц. Люди и не догадываются, что это не просто мусор, а ценный сырьевой ресурс.

Из них можно изготовить множество полезных вещей и даже организовать мини-производство по переработке пластиковых бутылок в домашних условиях.

Особенности и преимущества рециклинга

Подавляющее большинство тары, которую мы используем для напитков и прочих жидкостей, изготовлено из полиэтилентерефталата (ПЭТ).

Этот материал легко узнаваем, он имеет следующие отличительные характеристики:

- Идеальная прозрачность. Упаковка из полиэфира отличается отличным светопропусканием.

- Жесткость. Несмотря на очень малую толщину стенки, материал не деформируется.

- Легкость. Изделия имеют малый вес по сравнению с объемом.

- Цвет. Классические цвета: светло-голубой, коричневый, зеленый, прозрачный.

Обратите внимание, что крышки и укупорочные кольца выполнены из другого пластика — полиэтилена или полипропилена.

В промышленности отходы ПЭТ идут на вторичную переработку. Технология рециклинга полиэфира достаточно проста.

Главное преимущество состоит в том, что полиэтилентерефталат имеет очень короткую зону плавления.

То есть для того, чтобы его расплавить, необходимо приложить минимальные усилия и небольшое время нагревания. Он плавится быстро и не выделяет вредных и токсичных веществ.

Кроме того, ПЭТ быстро застывает в обычной воде, то есть для его охлаждения не требуется специального оборудования. А самое главное преимущество — он практически не теряет своих полезных качеств.

Применение вторично переработанного ПЭТ:

- щетки и другие ворсистые изделия;

- нити для 3D-принтеров и ручек;

- волокна, веревки и нити;

- связующее для абразивов и т.д.

Этот очень небольшой список, куда можно применить переработанный ПЭТ из бутылок.

Адаптация переработки к домашним условиям

В переработке отходов тары ПЭТ нет каких-то трудностей.

Но зато есть очень важные ключевые этапы, которые следует неукоснительно соблюдать:

- Сортировка — самый важный момент. Пластик необходимо отсортировать по цветам, так качество вторичного материала будет намного выше. Крышки, кольца и этикетки нужно полностью удалить.

- Предварительная мойка. Если это тара из-под воды, то эту стадию можно пропустить. Упаковку из-под молочной продукции и напитков желательно промыть изнутри. Это можно сделать проточной водой.

- Измельчение бутылок. Идеально подходят роторные дробилки с длинными острыми ножами. Промышленное оборудование очень дорогостоящее, поэтому для дома подойдут самодельные устройства. Варианты конструкций описаны ниже.

- Мойка. Для отмывки бутылок подойдут обычные тарные емкости (тазы, ведра, баки). Для не сильно загрязненных бутылок достаточно мойки в обычной теплой воде. Для удаления остатков пищи можно использовать трехстадийную мойку: замачивание в содовом растворе, мойку с применением средств для мытья посуды, ополаскивание в проточной воде.

- Сушка. Можно использовать духовой шкаф. Температура сушки 100-120°С, время 2 часа. Дробленые куски желательно периодически переворачивать.

- Экструзия. Поскольку предполагается использование исключительно самодельного устройства (описание ниже), то возможны варианты изготовления либо гранулы, либо жгута или нити.

Оборудование для утилизации своими руками

В домашних условиях можно обойтись без некоторых единиц оборудования и максимально упростить технологию. Но все же без дробилки и экструдера (гранулятора) работа будет невозможна.

В интернете можно найти массу советов по сборке и необходимым материалам. Рассмотрим наиболее подходящие и универсальные схемы.

Дробилка

На сайте есть статья с подробным описанием проекта «Дробилка для пластика своими руками«.

Для измельчения ПЭТ лучше подобрать комплект ножей с разными формами зубчиков. Это позволит повысить качество дробленого материала.

Экструдер

Поскольку полиэтилентерефталат быстро переходит в состояние расплава, то стоит рассматривать простейшие схемы агрегата. Потребуются следующие расходные материалы:

- Металлическое сверло для дрели самого большого диаметра. Это будет импровизированный шнек. Он будет толкать материал к выходу, попутно помогая пластику быстрее расплавиться.

- Обрезок металлической водопроводной трубы. По длине он должен соответствовать сверлу. Диаметр трубы следует выбирать с небольшим зазором.

- Мотор-редуктор. Это самая затратная часть. Если не удается найти б/у вариант, то стоит выбрать новый с частотой вращения от 10 до 100 оборотов в минуту.

- Нагревательный элемент. Для обмотки металлической части можно использовать нагреватель в форме прутка.

- Теплоизоляционный материал — стальной лист для изготовления бункера загрузки.

- В качестве формующей части (фильеры) изготавливается металлическая заглушка с отверстием в центре.

Для подключения нагревателя и элемента управления вращением электродвигателя лучше воспользоваться услугами опытного электронщика.

В управлении экструдер достаточно прост. Температуру лучше подбирать опытным путем, ориентируясь на начальный диапазон от 180°С.

Для охлаждения жгута расплавленного материала чаще всего достаточно воздуха, но иногда может потребоваться дополнительное остывание в воде.

Для этого жгут помещают в ванну прямоугольной формы с охлаждающей водой, которую в процессе можно менять по мере нагревания.

Готовый жгут можно наматывать либо в ручную, либо приспособить для этого тянущие ролики (например, от старой стиральной машины).

Применение вторичного ПЭТ

Очень интересным и экономически оправданным является изготовление нитей для 3D-печати. Особенно это актуально для тех, кто постоянно пользуется этими материалами в работе.

ПЭТ — это материал, из которого изготовлено большинство продаваемых сейчас нитей для трехмерной печати. Можно самостоятельно добавлять красители для придания желаемого оттенка изделию.

Кроме этого, можно изготовить:

- волокна и прутки для кустарного производства щеток и метелок;

- абразивные материалы — для этого абразив замешивается вместе с дробленым материалом и подается в экструдер;

- шпагат или упаковочная лента — изменив отверстие в фильере, можно придать любую форму готовому изделию.

Альтернативное использование пластиковых бутылок

Бутылки ПЭТ — отличный материал для изготовления садовых скульптур. Он не разлагается на солнечном свете и может прослужить долгое время. Дизайн конструкции можно выбрать на свой вкус, все ограничивается лишь полетом фантазии.

Более интересны схемы практического использования пластиковых бутылок.

Из прозрачной тары можно построить теплицу. Для этого используют чистые неокрашенные бутыли с крышками. Ведь воздух — это самый лучший теплоизоляционный материал. Пустые емкости отлично подойдут и для утепления фундамента тепличной конструкции.

Очень эффективной схемой может оказаться отопление такой теплицы пиролизными газами, получаемыми при сжигании этих же бутылок. Схема перспективная, поскольку затраты на теплоноситель будут минимальные. Сырье для отопления в буквальном смысле добывается из мусора.

Вопросу изготовления различных поделок и вещей из бутылок посвящена отдельная статья. Также читайте, что можно сделать из крышек.

Видео по теме

Из данного видео вы сможете узнать, как выглядит и как работает самодельный экструдер для утилизации пластиковых бутылок:

Итоги

Пластиковые бутылки в наше время не стоит рассматривать только как отходы. Данная статья убедительно доказывает, что даже при минимальных вложениях можно получать экономически интересные продукты.

Сырье — это мусор, который буквально лежит под ногами. Пустая пластиковая бутылка может быть переработана в полезную вещь, которая обретет вторую жизнь.

Как человека хозяйственного, меня зацепила тема получения верёвки из пластиковых бутылок. Прикольная штука, из ненужной пластиковой бутылки добыть довольно прочную верёвку (точнее ПЭТ ленту), которая бесплатна и только так расходуется в хозяйстве, а многие делают из неё всякие поделки и не только декоративные. ПЭТ лента ещё обладает термоусадочными свойствами, что позволяет делать прочные соединения и мелкий ремонт, например починил швабру жены и себе стул. Иногда заменяет не заменимую синюю изоленту :)

Скоро лето, и может Вам пригодится такая бесплатная верёвка в бытовых целях. Тем более, что термоусадочную ленту(верёвку) очень легко и просто получить из не нужной пластиковой бутылки.

Начну я с применения получаемой ПЭТ ленты из бутылки. Вангую, что в первых комментариях вставят видео Адвоката Егорова, кто не видел рекомендую посмотреть, и с этого началось моё знакомство с ПЭТ лентой. Опишу куда я её лично применял, а кто ещё когда использовал ПЭТ ленту дополняйте в комментариях, это интересно.

В квартире:

Починил швабру - металлическая труба в типа сочленении треснула и разошлась, пришлось обернуть полосой с бутылки и обмотать ПЭТ лентой и усадить на газовой плите, получилось аккуратно и прочно.

О спину не тестировали :)

Починил себе стул - хорошо обмотал где треснуло и усадил зажигалкой. Экономия синей изоленты! :)

Классика - ручки на пассатижи, обмотал и усадил.

Вместо скотча - упаковывал провода в жгуты, обвязывал картонные ящики. Бывает и скотч не вовремя заканчивается.

Текла труба - треснул кран под резьбой, взял резиновую перчатку разрезал на ленту, плотно обмотал, потом обмотал ПЭТ лентой, дождались сантехника и он уже отключил в доме воду и поменял кран.

Приусадебное хозяйство:

Тут не паханое поле, параллельно садовому шпагату, что то подвязать, привязать, подвесить, натянуть, даже использовал вместо гвоздей когда закончились - временную тепличку делал. Чистили молодой сад, за пару минут сделал табуретки чтобы отдыхать, таскал ветки и бревна импровизированной толстой верёвкой из ПЭТ ленты, всяко легче чем руками.

Люблю ходить в лес на пикники и просто спонтанные прогулки компанией:

Сами бутылки приносили с водой и или другими жидкостями, они освобождались и их использовал. Подвесить рукомойник из той же бутылки из которой и ленту добыл, табуретки связать или даже лавочки и кресла, натянуть импровизированный тент из плаща или полиэтиленовой плёнки, собирать и таскать ветки и бревна легче верёвкой. На рыбалке ставил импровизированный тент от солнца из покрывала - зонтик забыл :) . Мусор естественно после себя убирать.

Если кратко, то не фанатично бегаю с ПЭТ лентой на перевес, а использую там где есть ненужные пластиковые бутылки и нет верёвок или тратить нормальную верёвку не рационально и жалко, а ПЭТ лента решит эти задачи. Альпинизмом с такой верёвкой не занимаюсь. Бросовая хозяйственная верёвка которую не жалко, та ещё термоусадка и повторное использование пластика.

Проще и быстрее получить верёвку из пластиковой бутылки при помощи приспособления или инструмента такого как бутылкорез. На нём и остановлюсь подробнее.

Самой идеей заразился после видео Адвоката Егорова. Но его бутылкорез делать не стал, как и другие варианты из уголков, шайб, мясорубок, брусков и труб и т.д. Мастерской и гаражом не располагаю, таких материалов и инструментов нет, мясорубка электрическая, лень их делать и мне не нужен именно станок для нарезки бутылок. По этому решил не повторять, а сделать ещё попроще, самое главное из доступных материалов и компактнее(ручные), чтобы по месту применения верёвки резать бутылки на ленты. Наделал много вариантов бутылкорезов, начиная от мини и микро и заканчивая бутылкорезом из топора. Чтобы не утомлять продемонстрирую самые простые, на выбор.

Самым первым был бутылкорез из точилки для карандашей. Делается очень просто - открутить лезвие, перевернуть лезвие, вставить в точилку немного под углом, прикрутить без фанатизма и готово. Ну 20 секунд максимум. Желательно использовать алюминиевые точилки для карандашей, хотя видел уже и картинки в сети с пластиковыми точилками, лезвие впаивали в корпус паяльником.

Сразу обратил внимание, что точилка в походах не плохой инструмент - можно из сухой палочки легко получить туже стружку и использовать её в качестве растопки для костра или даже трута. По этому этот вариант стал позиционироваться у меня как походный, лёгкий и компактный. И понеслась модернизация данного бутылкореза, заточка под походы - пропилы на винтике чтобы монеткой откручивать и использовать лезвие для подготовки бутылки (нож уже не нужен), для удобства добавил ещё мини нож на корпус точилки и дополнительные пропилы для получения лент разной ширины. Это прикольно но уход в сторону усложнения, хотя получилось многофункционально и чаще всего его и использую и доволен.

Читайте также: