Как сделать напильником ровную поверхность

Обновлено: 07.07.2024

Опиливание наружных плоских поверхностей. Опиливание обычно начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

Следует отметить, что выполнение этого вида работы является наиболее трудным. Если слесарь научится правильно опиливать прямолинейные поверхности, то он точно сумеет опилить и другие поверхности.

При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую плоскость (она является базой, т. е. исходной плоскостью для дальнейшей обработки), затем вторую параллельно первой и т. д. Следует стремиться к тому, чтобы опиливаемая плоскость всегда находилась в горизонтальном положении. Опиливание нужно вести перекрестными штрихами. Параллельность сторон проверяют кронциркулем или штангенциркулем.

Качество опиливания по верхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

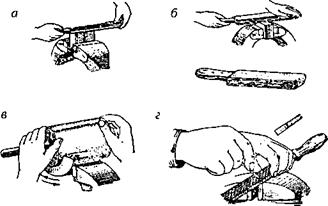

Рассмотрим последовательность опиливания поверхностей у стальной плитки (рис. 137, а) с точностью 0,5 мм.

Рис. 137. Виды опиливания:

а — плоской плитки, б — угольника 90°, в — крепление угольника в тисках

- зажать плитку в тиски поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм;

- опилить поверхность А плоским драчевым напильником;

- опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности линейкой;

- установить плитку поверхностью Б вверх;

- опилить поверхность Б плоским драчевым напильником;

- опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхностей Л и Б кронциркулем.

- надеть на губки тисков нагубники и зажать в тиски плитку поверхностью 2 вверх;

- опилить поверхность 2 плоским драчевым напильником;

- опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А проверить угольником;

- зажать в тисках плитку поверхностью 4 вверх;

- опилить поверхность 4 плоским драчевым и затем личным напильником и проверить прямолинейность обрабатываемой поверхности линейкой, перпендикулярность к поверхности А угольником и параллельность с поверхностью 2 кронциркулем или штангенциркулем;

- зажать в тисках плитку поверхностью 1 вверх;

- опилить поверхность 1 плоским драчевым напильником по угольнику;

- опилить поверхность 1 плоским личным напильником и проверить ее перпендикулярность к поверхности А и поверхности 2 по угольнику;

- зажать в тисках плитку поверхностью 3 вверх;

- опилить поверхность 3 плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к поверхности 2;

- опилить поверхность 3 плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям;

- снять заусенцы со всех ребер плитки;

- окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, кронциркулю или штангенциркулю.

Опиливание поверхностей, расположенных под прямым углом. Опиливание сопряженных поверхностей, связанное с пригонкой внутреннего угла, сопряжено с некоторыми трудностями.

Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности.

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

- закрепить заготовку угольника в тисках в деревянном бруске (рис. 137, в);

- опилить последовательно широкие плоскости 1 и 2 сначала плоским драчевым, а затем плоским личным напильниками;

- проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем;

- заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро S до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3;

- в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм;

- опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и б и наружный между ребрами 3 и 8 были прямыми;

- опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм); снять заусенцы с ребер;

- отшлифовать наждачной бумагой все ребра и поверхности угольника, на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям.

Опиливание квадрата на конце стержня. Эту работу начинают с опиливания первой грани, размер которой контролируют штангенциркулем. Затем параллельно ей опиливают вторую грань, при этом контролируют размер головки квадрата. Третью грань опиливают под углом 90° к опиленным граням и проверяют угольником. Четвертую грань опиливают по размеру и параллельно третьей грани.

Опиливание цилиндрических заготовок. Опиливание цилиндрического стержня на меньший диаметр выполняют в такой последовательности. Цилиндрический стержень (рис. 138) сначала опиливают на квадрат, в размер его сторон должен входить припуск на последующую обработку. Затем у квадрата опиливают углы и получают восьмигранник, из которого опиливанием получают шестнадцатигранник; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и восьми граней необходимо снимать драчевым напильником, а восьмигранник и шестнадцатигранник опиливают уже личным напильником. Проверку правильности опиливания производят штангенциркулем в нескольких местах.

Рис. 138. Опиливание цилиндрических деталей:

I — цилиндр, II — квадрат, III — восьмигранник. IV — многогранник

Опиливание вогнутых и выпуклых криволинейных поверхностей. Многие детали машин имеют выпуклую и вогнутую форму.

При опиливании и распиливании криволинейных поверхностей необходимо выбрать наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к порче детали.

Опиливание вогнутых поверхностей. Вначале на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить ножовкой, впадине в заготовке нужно придать форму треугольника (рис. 139,а). Затем квадратным или трехгранным напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Рис. 139. Опиливание поверхностей:

а — вогнутой, б — выпуклой

Не доходя примерно 0,3—0,5 мм до риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности к торцу заготовки проверяют угольником.

Опиливание выпуклых поверхностей рассмотрим на примере опиливания носка слесарного молотка (рис. 139, б).

После разметки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. С помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8— 1,0 мм, а затем личным напильником окончательно осторожно снимают оставленный припуск.

- отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

- опиливают начисто плоскость А, затем размечают и опиливают поверхности 1 и 2, проверку на перпендикулярность выполняют по угольнику;

- размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

- опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей — угольником;

- подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садиться плотно без качки;

- опиливают поверхность С, выдерживая размер 16 мм.

Рис. 140. Изготовление шпонки

Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при этом опиливании тонких пластинок прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками. К таким приспособлениям относятся раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и т. д.

Обработка в рамках. Простейшее приспособление представляет металлическую рамку 1 (рис. 141), лицевая сторона которой тщательно обработана и закалена до высокой твердости. Обрабатываемая пластинка 2 закладывается в прорезь рамки и зажимается болтами 3. Затем рамку зажимают в тисках, и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки при помощи линейки.

Рис. 141. Опиливание в рамках

Универсальная наметка (параллели) состоит из двух брусков 1 прямоугольного сечения, скрепленных между собой двумя направляющими планками 2 (рис. 142). Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Рис. 142. Опиливание в универсальных наметках

Сначала в слесарные тиски устанавливают раздвижную рамку, а затем заготовку 3. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки (рис. 143), которые имеют точно обработанные плоскости и выступы 1, которые дают возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости 2 наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки, или угольник, которые дают возможность опиливать детали с заданным углом.

Рис. 143. Опиливание в плоскопараллельных наметках

Обрабатываемую пластинку 4 закладывают в наметку 3, упирая ее базовую кромку в выступ 1. Легкими ударами молотка по пластине подводят ее к размеченной риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание.

При помощи наметки можно опиливать различные профильные пластины как с выпуклыми, так и с вогнутыми участками.

Обработка в кондукторах. Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (кондуктору).

По копиру 1 (рис. 144) опиливают заготовку 2. Рабочие поверхности копира обработаны с точностью от 0,05—0,1 мм, закалены и отшлифованы.

Рис. 144. Опиливание по копиру

Заготовку 2 вместе с копиром зажимают в тиски и опиливают до уровня рабочих поверхностей копира.

Применение таких кондукторов целесообразно при обработке большого количества одинаковых деталей, которые можно обрабатывать как по одной, так и пакетом в несколько штук.

Отделка поверхностей. Выбор способа отделки и последовательность отдельных переходов зависит от обрабатываемого материала и требований к качеству поверхности, ее состояния, конструкции, размеров детали и величины припуска, которые обычно составляют 0,05—0,3 мм.

Ручная зачистка шлифовальной шкуркой. В тех случаях, когда требуется высокая точность обработки, поверхности после опиливания подвергают окончательной отделке бархатными напильниками, полотняной или бумажной абразивной шкуркой и абразивными брусками. При отделке меди и алюминия шкурку натирают стеарином.

При отделке поверхностей пользуются деревянными брусками с наклеенной на них абразивной шкуркой (рис. 145, а). В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой (рис. 145, б). Для отделки криволинейных поверхностей шкурку навертывают на напильник в несколько слоев (рис. 145, в). Зачистку ведут сначала грубыми шкурками, а затем более тонкими.

Рис. 145. Зачистка опиленных поверхностей:

а — аразивной шкуркой, б — напильником со шкуркой, в — зачисткой вогнутой поверхности

Ручная зачистка является малопроизводительной операцией.

Зачистка и полирование шлифовальными шкурками с помощью универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливаются на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц размером 0,6 х (25—30) мм, в который вводится конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5—2 оборотов конец шкурки косо завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом, шкурка надежно закреплена на оправке.

Отделочные операции производятся шлифовальными шкурками с помощью специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными механизированными инструментами с абразивными лентами или на специальных ленточношлифовальных станках.

Направление движения напильника, а следовательно, и положение штрихов (следа напильника) на обработанной поверхности может быть продольным, поперечным, перекрестным и круговым.

Работая напильником только в продольном или только в поперечном направлении, трудно получить правильную и чистую поверхность заготовки.

При поперечном опиливании напильник быстрее снимает слой металла, чем при продольном, так как он соприкасается с меньшей площадью поверхности и легче врезается в металл. Следовательно, для снятия больших припусков лучше применять поперечное опиливание (рис. 81, я). Процесс опиливания в данном случае можно завершить наведением продольного штриха на обрабатываемой поверхности (рис. 81, б). Сочетание поперечного и продольного опиливания грани позволяет достигнуть нужной степени ее прямолинейности в продольном направлении.

Хорошие результаты по производительности и качеству поверхности при обработке плоскостей достигаются при опиливании перекрестным (косым) штрихом; движение напильника переносится при этом попеременно с угла на угол (рис. 81, в). Обычно вначале опиливают плоскость заготовки справа налево под углом 35—40° к боковой стороне тисков, а затем — так же слева направо. При опиливании перекрестным штрихом на поверхности заготовки должна все время сохраняться сетка, образуемая зубьями напильника. По этой сетке контролируется качество работы; отсутствие сетки на каком-либо участке поверхности указывает на неправильное положение напильника в этом месте.

Рис. 81. Направление движения напильника: а — поперечным штрихом; б — продольным штрихом; в — перекрестным штрихом; г — круговым штрихом

Круговыми штрихами опиливание производят в тех случаях, когда с обрабатываемой поверхности нужно снять выступающие части металла (рис. 81, г).

Чистовое опиливание и отделка поверхностей. При опиливании обеспечивается не только заданная точность обработки, но и необходимая чистота отделки поверхности. Грубая отделка достигается обработкой драчевым напильником с мелкой насечкой, более тщательная — личными напильниками. Наиболее совершенная отделка достигается обработкой бархатными напильниками, бумажной или полотняной абразивной шкуркой, абразивными брусками и др.

При отделке плоскости бархатными напильниками опиливание производится продольными и поперечными штрихами с легким нажимом на напильник (рис. 82, а). После отделки напильником поверх-

Рис. 82: Приемы отделки опиленных поверхностей: а — прием отделки напильником; б — отделка поверхности деревянным бруском с абразивной шкуркой; в — отделка вогнутой поверхности абразивной шкуркой; г — приемы очистки напильника скребком

Ность по мере надобности обрабатывают абразивными брусками и шкурками, всухую или с маслом. В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку натирают стеарином.

Для отделки поверхностей пользуются также деревянными брусками с наклеенной на них абразивной шкуркой (рис. 82, б, в). В ряде случаев шкурку навертывают на плоский напильник.

Очистка напильников от стружки производится стальными щетками, а также специальными скребоч - ками из стальной или латунной проволоки с расплющенным концом (рис. 82, г). При очистке напильников от каучуковой, фибровой и деревянной стружки их предварительно опускают на 15—20 мин в горячую воду, а затем прочищают стальной щеткой. Замасленные напильники чистят куском березового угля, которым поверхности натирают вдоль рядов насечек, а затем уже прочищают стальной щеткой. Если такая очистка окажется малоэффективной, замасленный напильник следует промыть в горячем растворе каустической соды, очистить стальной щеткой, промыть в воде и высушить.

Опиливанием называют операцию по снятию припуска с поверхности заготовки с помощью режущего инструмента — напильника. Опиливание может выполняться ручным способом или машинным (на опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01 мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм.

Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлении различных приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ.

Основным слесарным инструментом для опиливания являются напильники. Напильник — стальной закаленный брусок различных профиля и длины, на поверхности которого выполнена насечка.

Конструкция слесарного напильника показана на рис. 8.1. На рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием (рис. 8.2, а) на специальных пилонасекательных станках с помощью специального зубила, фрезерованием (рис. 8.2, б) на фрезерных станках фрезами, протягиванием (рис. 8.2, в) на протяжных станках специальными протяжками.

Рис. 8.1. Основные элементы слесарного напильника:

- 1 — носок; 2 — ребро; 3 — грань; 4 — пятка; 5 — заплечик;

- 6 — хвостовик; 7 — ручка

Зуб напильника имеет следующие углы (рис. 8.2, а): передний у, задний а, заострения (3 и резания 8. Величины этих углов зависят от способа получения насечки (рис. 8.2, а, б).

Рис. 8.2. Геометрия напильников: а — с насеченным зубом; б — с отфрезерованным зубом; в — с протянутым зубом

Для геометрии напильника выполняется равенство а + |3 + + у= 90° (или 8 + у= 90°). Напильники изготавливают из стали марок У12, У12А, У13, У13А, 13Х, 14ХФ, ШХ15. Твердость напильника НИС 54.

Напильники подразделяют по крупности насечки, форме насечки, длине и форме бруска, назначению.

По крупности насечки (табл. 8.1) напильники делятся на драчевые (№ 0 и № 1), личные (№ 2 и № 3), бархатные (№ 4 и № 5). Из табл. 8.1 видно, что самую крупную насечку имеют драчевые напильники, а самую мелкую — бархатные.

Классификация напильников по крупности насечки

Число основных насечек на 1 см (погонный) при длине напильника, мм

В зависимости от формы насечки бывают напильники с одинарной насечкой, двойной, рашпильной и дуговой.

Напильники с одинарной (простой) насечкой (рис. 8.3, а) снимают широкую стружку. Их применяют для опиливания мягких металлов и сплавов (цинк, свинец, латунь, алюминий и др.) и неметаллических материалов (дерева).

Рис. 8.3. Виды насечек напильников: а — одинарная; б — двойная; в — рашпильная; г — дуговая

Напильники с двойной (перекрестной) насечкой (рис. 8.3,6) применяют для опиливания стали, чугуна и твердых материалов. В напильниках с двойной насечкой сначала насекается основная насечка под углом X = 25°, а затем вспомогательная под углом со = 45°. При опиливании основная насечка снимает стружку, а вспомогательная дробит ее. Расстояние между соседними зубьями насечки называется шагом. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осью напильника 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпильная (точечная) насечка (рис. 8.3, в) получается вдавливанием металла специальными трехгранными зубилами, которые оставляют расположенные в шахматном порядке выемки, способствующие лучшему размещению стружки.

Дуговую насечку (рис. 8.3, г) получают фрезерованием. Она имеет глубокие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и хорошее качество обработки поверхности. Напильники с дуговой насечкой применяют при обработке мягких металлов (медь, дюралюминий и др.).

По назначению напильники классифицируют следующим образом: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. Они различаются по крупности насечки (см. табл. 8.1), форме и длине бруска. Их изготавливают длиной 100, 125, 150, 200, 250, 300, 350 и 400 мм.

По форме бруска напильники делятся на следующие типы:

А — плоские (рис. 8.4, а);

Б — плоские остроносые (рис. 8.4, б); применяются для опиливания наружных или внутренних плоских поверхностей;

В — квадратные (рис. 8.4, в); предназначены для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г — трехгранные (рис 8.4, г); предназначены для опиливания острых углов величиной 60° и более, а также для заточки пил по дереву;

Рис. 8.4. Формы сечения напильников общего назначения: а — плоский; б — плоский остроносый; в — квадратный; г — трехгранный; д — круглый; е — полукруглый; ж — ромбический;

з — ножовочный

Д — круглые (рис. 8.4, д); применяются для распиливания круглых, овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е — полукруглые (рис. 8.4, в); используются для обработки вогнутых криволинейных поверхностей значительного радиуса и больших круглых отверстий, а также плоскостей, расположенных под углом более 30°;

Ж — ромбические (рис. 8.4, ж); применяются для опиливания дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станке, а также опиливания углов свыше 15° и пазов;

3 — ножовочные (рис. 8.4, з); применяются при опиливании внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущего инструмента.

К напильникам специального назначения относятся: пазовые напильники для обработки узких пазов; плоские и квадратные напильники с фрезерованными зубьями для опиливания чугуна и цветных металлов; плоскопараллельные напильники прямоугольного сечения для отделочных работ на токарных станках; напильники для заточки и доводки режущего инструмента (алмазные); напильники для определения твердости (тарированные); напильники для обработки изделий из легких сплавов и неметаллических материалов.

Напильники маленьких размеров называют надфилями. Длина их рабочей части составляет 50, 60 и 80 мм. Формы поперечного сечения надфилей такие же, как и у напильников общего назначения (рис. 8.5). Кроме того, выпускают надфили трехгранные односторонние, овальные и пазовые. Надфили каждого типа выпускают трех типоразмеров. Выпускаемые надфили имеют десять номеров насечки: 00; 0; 1; 2; 3; 4; 5; 6; 7; 8. Изготавливают надфили из стали марок У13 и У13А. Их применяют для точных специальных работ (лекальные, граверные, ювелирные работы, зачистка в труднодоступных местах матриц, мелких отверстий, профильных участков изделий ит.д.).

Рашпили (рис. 8.6) предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластмасса), когда напильники общего назначения непригодны для этих работ.

В зависимости от профиля рашпили общего назначения бывают плоские (тупоносые и остроносые), круглые и полукруглые с насечками № 1 и № 2 и длинной от 250 до 350 мм.

Машинные напильники (рис. 8.7) применяются для машинного опиливания на опиловочных станках с вращательным движением (борнапильники и дисковые) и с возвратно-поступательным движением (стержневые). Борнапильники — это фасонные головки с насеченными или фрезерованными зубьями.

Рис. 8.5. Надфили:

а — прямоугольный тупоносый; б — прямоугольный остроносый; в — квадратный тупоносый; г — трехгранный тупоносый; д — трехгранный остроносый; е — круглый тупоносый; ж — полукруглый; з — овальный тупоносый; и — ромбический тупоносый; к — ножовочный; л — пазовый

Рис. 8.6. Рашпили

Их изготавливают цельными с хвостовиком или насадными на оправку. Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Рис. 8.7. Машинные напильники: а — борнапильники и дисковые напильники; б — стержневые

Дисковые напильники применяют для зачистки отливок, поковок, снятия заусенцев на станках типа наждачных точил. Диск имеет диаметр 150. 200 мм и толщину 10. ..20 мм. Зубья фрезерованные или насеченные.

Стержневые напильники закрепляют на опиловочных станках с возвратно-поступательным движением в специальных патронах или в центрах — держателях станка. Эти напильники имеют такие же профили и насечку, как и напильники общего назначения.

Что это такое?

Напильник по дереву представляет собой рабочее полотно (брусок) из стали, на поверхности которого сделана насечка. Этот инструмент весьма эффективен для обработки различных поверхностей, включая дерево и металл. А также многим пользователям он нравится своей невысокой ценой.

Напильники по металлу и по дереву имеют отличия, что можно увидеть по насечке. Ведь она может быть разной по глубине и профилю. В итоге под каждое определенное применение выбирается подходящий инструмент.

Помимо бруска, у напильника есть ручка, которая изготавливается из древесины или пластика. Как правило, две части инструмента соединяют стяжным кольцом. Именно за ручку держат напильник при работе. Некоторые варианты прибора могут быть двуручными и своим видом напоминать рубанок.

Назначение

Напильники предназначены для удаления тонкого слоя древесины. В результате этого поверхность заготовки становится ровной и приобретает нужную форму. Аналогичные задачи может выполнять и шлифовальная машинка. Однако ею очень сложно работать, когда необходимо выполнять тонкие виды работ или детали слишком мелкие.

Сегодня на рынке представлен широкий выбор напильников. Многие из видов отличаются универсальностью и могут одинаково хорошо подходить как для работ с деревом, так и с металлом. В зависимости от того, как выглядит рабочая часть, инструменты делят на виды, и у каждого есть свое название.

С одинарной насечкой

На поверхности одинарных напильников нанесены линии с направлением в одну сторону. Обычно их используют при работе с мягкими типами металлов, древесиной и пластиком. Так же эффективно можно применять приборы для затачивания ножовок, предназначенных для дерева.

С двойной крестовой насечкой

Двойная или перекрестная насечка выглядит как линии, нанесенные в две стороны. В итоге образуется фигура, которая выглядит как ромб. Эта насечка известна еще как крестовая. Она высокоэффективная, так как позволяет выполнять работы с большой скоростью. Таким инструментом можно не только снять металлический слой, но и перемолоть стружку в пыль. Чаще всего прибор с двойной насечкой применяют, когда надо обработать твердый металл, например, сталь, чугун или бронзу.

Стоит отметить, что основные линии на полотне напильника располагаются под углом 75-80 градусов. Что касается дополнительной насечки, то она нанесена под углом 55 градусов.

С дуговой насечкой

Бороздки фрезерно-дуговые необходимы в тех случаях, когда необходимо показать хорошее качество и высокую скорость. Напильники с таким видом насечки выбирают для работы с деревом и цветными типами металлов.

Рашпили

Напильник под названием рашпиль имеет крупные зубья. У этого вида высокая производительность. Однако надо учитывать, что качество работы может быть не совсем желаемым, так как прибор довольно грубый. Он предназначен для древесины, камня и пластмассы. С металлами им не работают.

Штампованные напильники

Штампованная точечная насечка выглядит как маленькие заусенцы на полотне. Эти режущие части отлично подходят, если надо обработать мягкие материалы вроде кожи, дерева или резины.

Надфили

Надфилями называют маленькие напильники с мелкой насечкой. Их рекомендуют использовать, когда надо обработать труднодоступные места на деталях или поверхностях. Приборы этого вида могут быть обычными для металла или дерева, а также с алмазным напылением – для твердых поверхностей (керамика, камень, стекло). Нередко надфили нужны ювелирам и художникам для создания гравюр.

Насадки на электроинструмент

Конечно, ручные напильники отличаются низкой стоимостью, но при работе с ними надо прикладывать немало физических усилий. Упростить работы по шлифовке можно, если использовать электрический инструмент. Сегодня у многих производителей имеются модели автоматизированных напильников. Они так же, как и ручные, делятся на несколько видов.

Сетевые модели высокопроизводительные и работают от обычной сети в 220 В. Нередко их еще называют шлифовальными или ленточными, так как на рабочей части имеется узкая абразивная лента. Основной недостаток такого прибора в том, что он является прототипом плоского напильника.

Аккумуляторным инструментам не нужно питание от розетки. По факту мотор работает от аккумулятора. Рабочим органом прибора в данном случае является ленточная насадка.

Пневматические напильники при работе используют энергию сжатого воздуха. Основное достоинство инструментов данного вида в доступной стоимости. Сжатый воздух позволяет работать с хорошей скоростью. Однако прибор необходимо подключать шлангом высокого давления к компрессору.

Стоит уточнить, что при некоторых навыках можно использовать в качестве напильника дрель. Для этого достаточно подобрать на нее специальные насадки (фрезы).

Типы по форме сечения рабочей части

Напильники различаются и формой рабочей области. Это позволяет подобрать оптимальный инструмент для обрабатывания той или иной поверхности (детали).

Плоские приборы идеально подходят, если надо обработать ровную поверхность.

Треугольный или трехгранный инструмент используется для обработок канавок, пазов, внутренних отверстий.

Квадратный напильник хорошо использовать там, где есть необходимость сделать размер отверстия больше. А также он подходит для оформления прямых углов внутри полостей.

Круглый вариант лучше всего использовать, когда надо провести работы по заточке цепей. Весьма эффективны приборы этого вида и для оформления отверстий и поверхностей с вогнутостями.

Полукруглый инструмент является универсальным. Ведь он позволяет и сделать закругления, и поработать с ровными поверхностями.

Прямоугольный вид подходит для разных поверхностей, включая фасонные.

Производители

Напильники по дереву отличаются более грубой насечкой. Для их изготовления чаще всего применяют твердую сталь. А также для них важна рукоятка, которая должна быть эргономичной. Специалисты рекомендуют выбирать не отдельные инструменты, а сразу готовые наборы из 3-х напильников и более.

Для новичков можно остановить свой выбор на наборе рашпилей NEO. Комплект содержит в себе круглую, плоскую и полукруглую модели напильников. Это дает возможность заниматься большим количеством операций.

Для изготовления лезвий инструментов производитель использует легированную сталь высокой твердости. Что касается рукояток, то они сделаны из удобного материала, который не скользит.

Набор инструментов по дереву от польско-китайской фирмы TOPEX также включает в себя оптимальные формы напильников. Приборы специально созданы для того, чтобы работать с деревянными заготовками. За счет длины в 20 сантиметров и удобных ручек напильники, безусловно, найдут широкое применение.

Инструменты от Top Tools привлекают покупателей в первую очередь своей доступной стоимостью. Все три напильника с традиционными формами бруска изготовлены из углеродистой стали. Это позволяет использовать их для работы с любыми породами древесины. Среди недостатков приборов этого производителя пользователи отмечают неудобные рукоятки.

Как работать напильником?

Чтобы качественно обработать плоскость дерева, потребуется научиться правильно пользоваться напильником. А также соблюдение некоторых правил позволит избежать травм и продлит жизнь инструменту.

Обрабатываемое изделие нуждается в предварительной очистке от пыли и стружек. Для этого можно использовать щетки с мягким ворсом. Это необходимо, чтобы лучше оценить, как надо отшлифовать поверхность.

Деревянные заготовки стоит зажать в тисках, чтобы получился правильный угол. Достичь высокого качества можно, если между напильником и согнутой рукой будет соблюден угол в 90 градусов.

При опиливании надо прикладывать определенные усилия правой и левой рукой в ходе работы. Таким образом, древесина при обтачивании не будет повреждена.

Обрабатывать поверхность необходимо по диагонали к волокнам древесины. Это связано с макроскопическим строением дерева.

Брать напильник следует в правую руку и обязательно за ручку. Левая рука должна лежать на краю рабочей поверхности. Инструментом делают возвратно-поступательные движения. При этом двигаясь от себя и на себя.

Для лучшего качества надо временами сметать стружку при помощи щетки.

Окончательно довести изделие до идеального вида можно, используя наждачную бумагу.

Читайте также: