Тормоз для токарного станка своими руками схема

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Причины погрешностей точения на токарно-винторезном станке 1К62

На точность и чистоту обработки могут влиять следующие факторы:

Фундамент или виброопора?

Регулирование токарно-винторезного станка 1К62

Регулирование натяжения ремней главного привода

Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от главного двигателя к фрикционному валу, следует проверить натяжение ремней. Если ремни (недостаточно натянуты, их следует подтянуть. Для этого требуется снять нижний кожух, закрывающий моторную установку, и отпустить гайку, крепящую клиновой палец зажима вертикальной оси плиты, и гайку, крепящую подмоторную плиту. Посредством поворота круглой гайки против часовой стрелки следует опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо после регулировки затянуть.

Регулирование фрикционной многодисковой муфты

Фрикционная реверсивная муфта токарно-винторезного станка 1к62

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту главного привода.

Для этого необходимо выключить электродвигатель главного движения и снять верхнюю крышку передней бабки и маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого вращения шпинделя, а поворотом гайки 3 — муфту обратного вращения. Для регулирования муфты прямого вращения (рукоятка 21 (см. рис. 5) включается вниз, а для регулирования муфты обратного вращения — вверх. При этом рукоятка (см. рис. 5) должна быть отклонена влево (включен перебор 16 : 1). Поворот гаек может быть осуществлен лишь после того, как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка обратно заскочила в паз гайки, в противном случае ‘может произойти самопроизвольное отвинчивание последней.

Если после регулировки включение рукоятки 21 (см. рис. 5) производится с трудом, значит муфта слишком сильно затянута и следует несколько ослабить гайки.

Регулирование ленточного тормоза

Ленточный тормоз токарно-винторезного станка 1к62

Если при выключении фрикционной муфты не происходит достаточно быстрого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без изделия и патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика-рейки 4, фиксация положения которого обеспечивается шариком 5 с регулирующей пружиной 6.

Регулирование подшипниковых опор шпинделя

Опоры переднего и заднего концов шпинделя токарного станка 1к62

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиально-упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 9 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое (перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 9.

Регулирование осевого зазора радиальноупорных подшипников задней опоры шпинделя производится вне корпуса бабки гайкой 11 через тепловой компенсатор 12. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между подшипниками и проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 13.

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Читать также: Принцип работы ткацкого станка

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.

Смазка токарно-винторезного станка 1К62

Схема смазки токарно-винторезного станка 1к62

Долговечность механизмов станка во многом зависит от своевременной и доброкачественной смазки взаимодействующих деталей. Предварительно перед смазкой и пуском станок тщательно протирается.

При работе станка все детали механизма и подшипников передней бабки (рис. 4) смазываются от автоматически действующего плунжерного насоса 2.

Плунжерный насос, приводимый в действие эксцентриком, сидящим на фрикционном валу, подает масло из резервуара, расположенного на дне корпуса передней бабки, через пластинчатый фильтр к переднему шпиндельному подшипнику и на лоток, откуда оно растекается к необходимым механизмам узла.

После включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла, указывающая на нормальную работу, насоса. Если струйка не появляется, необходимо снять верхнюю крышку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, отрегулировать нормальную работу насоса.

Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло стоит ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо долить масло в резервуар. При включенном станке уровень, масла в резервуаре понижается, так как часть масла циркулирует в системе. Это не вызывает необходимости дополнительной заливки масла.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются вместе с отработанным маслом.

Перед следующим заполнением корпуса маслом следует произвести тщательную промывку и чистку передней бабки, чтобы полностью удалить отстоявшуюся грязь. Недопустимо для чистки применять протирочные материалы с отделяющимися волокнами.

Свежее масло следует заливать только после тщательной просушки узла.

Смазка коробки подач осуществляется от плунжерного насоса 3, расположенного в верхней части корпуса. За исправностью работы насоса можно следить через смотровой глазок, расположенный на передней крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Заливка масла производятся в верхнюю часть резервуара коробки подач. Пробка для слива масла находится в нижней стенке корпуса.

Плунжерный насос 4 в фартуке смонтирован в нижней крышке и приводится в действие от эксцентрика вала червячной шестерни. Он обеспечивает смазкой все приводные части, подшипниковые опоры и направляющие суппорта и каретки.

Включение подачи масла на направляющие суппорта и каретки производится краном 10.

Заливка масла производится через отверстие в левой стенке фартука, закрываемое пробкой.

В нижней крышке фартука расположены две пробки для слива масла. Винт поперечной и продольной подач суппорта и их опор, а также ось резцовой головки смазываются пресс-масленками 7, 11, 12, 13.

Смазка опор эксцентрикового вала пиноли и винта задней бабки осуществляется через пресс-масленки 5, 8, 9, 14; подшипники ходового винта и ходового вала смазываются через отверстие, закрываемое пробкой 6.

В период эксплуатации станка необходимо следить за работой масляных насосов и наличием масла в резервуарах. Характеристики масел и периодичность смазывания указаны в карте смазки.

Устройство фундамента станков

На дно котлована насыпают песчано-гравиевую подушку (по 15-20 сантиметров на каждую фракцию). Следующий этап – строительство опалубки, опоясывающей контур фундамента. Ее собирают из съемных металлических или деревянных щитов, соединенных поперечными стяжками. Затем во внутреннюю полость основания вводят армирующий каркас (в основаниях для небольших станков можно обойтись без каркаса), а дно опалубки укрывают слоем гидроизоляции. В особых случаях на дно основания укладывают особый материал, гасящий вибрацию (дубовый брус или что-то другое). После этого внутреннюю полость заполняют бетоном, укладывая раствор слоями по 10-15 сантиметров. Причем каждый слой тщательно утрамбовывается. Заливка и трамбовка каждого слоя должна завершиться до схватывания раствора (35-40 минут от момента введения бетона в опалубку).

5. Тормозные устройства. Для быстрой остановки станка и плавного реверсирования вращающихся деталей токарные станки оснащают тормозными устройствами. Торможение осуществляют механически фрикционными многодисковыми и конусными муфтами, ленточными тормозами или электрически — двигателем.

Ленточный тормоз состоит из неподвижно закрепленного на валу коробки скоростей шкива 2 и охватывающей его металлической ленты S, к внутренней стороне которой заклепками прикреплена накладка 4 из специального материала с высоким коэффициентом трения. Концы ленты присоединены к рычагу 5 регулировочными гайками 1 и держателем б. При повороте рычага лента натягивается, плотно прижимается к шкиву и тормозит его. Натяжение ленты \io мере износа регулируется гайками 1 Для увеличения силы торможения гайки должны располагаться ближе к оси поворота рычага 7, чем держатель 6. Тормоз сблокирован с рукояткой управления станка так, что включается одновременно с выключением станка и освобождается при включении последнего.

Торможение электродвигателем применяется в станках небольших размеров. Оно состоит в том, что в момент отключения двигателя специальным переключателем включается обратное вращение или на его статор ну ю обмотку подается постоянный ток. При этом происходит торможение вращающихся по инерции деталей двигателя и станка. В конце торможения двигатель автоматически отключается от электросети.

Вопросы и задания для повторения

1. Изобразите кинематические схемы механизмов коробок скоростей, объясните их принцип действия и запишите структурные формулы для определения чисел оборотов ведомых валов.

2. Какие дополнительные механизмы применяются в коробках подач? Объясните их принцип действия.

3. Для чего предназначены реверсивные механизмы? Изобразите их кинематические схемы и объясните принцип действия.

4. Для чего предназначены блокировочные механизмы? Объясните их принцип действия.

б. Как осуществляется торможение токарного стайка?

Смотрите также:

Если не требуется оставить свободною окружность тормозного колеса (как в экипажах, где

На паровых железн. дорогах употребляются ручные Т. с более совершенными устройствами.

Так, в стояночной тормозной системе автомобилей ЗИЛ моделей 431410 и 133ГЯ с МТП в качестве тормозного устройства используются колесные барабанные тормозные механизмы.

Часто тормозные колодки или ленты постоянно прижимаются к барабану весом груза

Такое устройство есть почти в любом пружинном механизме, например в часах.

Устройство тормозного механизма колес переднего моста автомобиля ЗИЛ-431410 показано на 4.6. Опорные оси 35 колодок и опора 13 вала разжимного кулака прикреплены на.

5.6. Тормозные приводы. Основные устройства и схемы гидроприводов. Для торможения автомобиля водитель должен нажимать на педаль тормозного привода.

Тормозной системой называется устройство, состоящее из нескольких тормозов, управляемых с общего пульта, а также узлов и деталей для их управления.

На этом же валу укреплен тормозной барабан и тормозное устройство 13. Верхний ведомый шкив 7 укреплен в опоре 6.

Остановы и храповики. Остановочные устройства применяются для удержания от падения груза, поднимаемого лебедками. Действие остановов основано на том.

Через гидравлическое устройство тормозной момент фиксируется на пульте управления стенда. 4. Изучить устройство и техническое обслуживание.

Тормозные барабаны 2 (10.5)—литые из алюминиевого спла¬ва, с залитой чугунной гильзой. Сигнальное устройство.

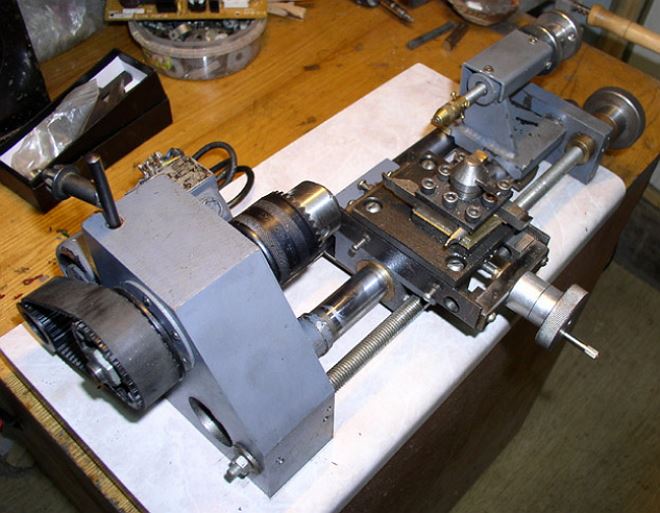

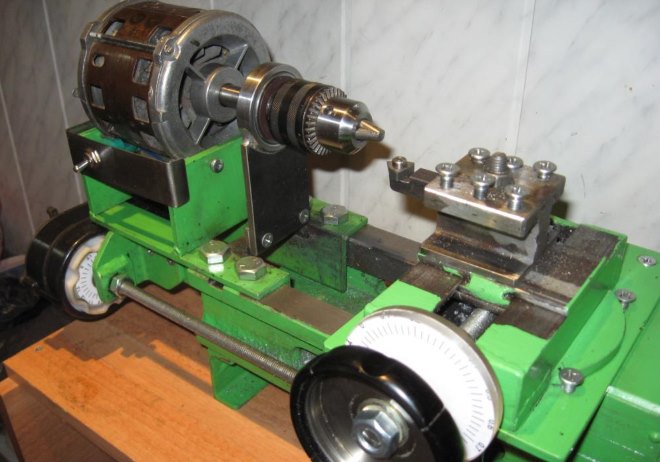

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

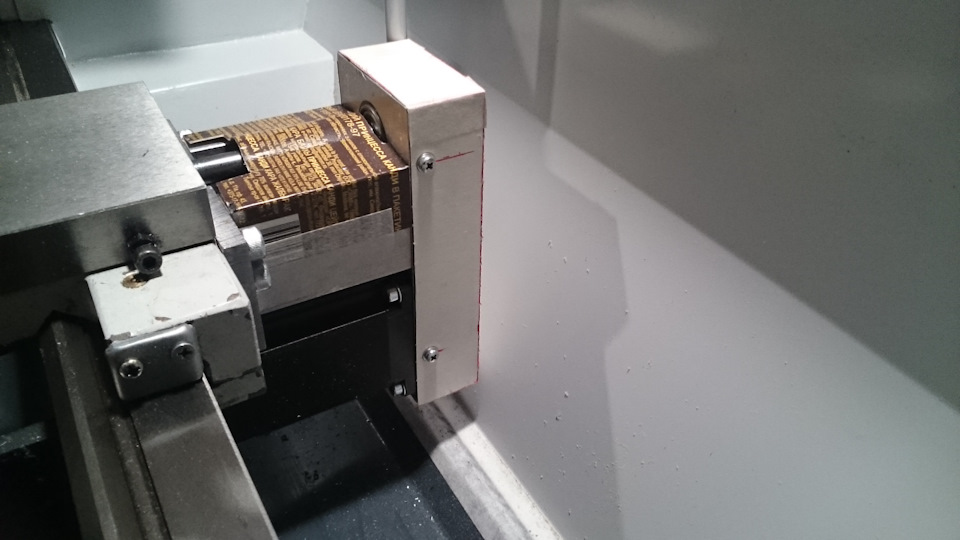

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

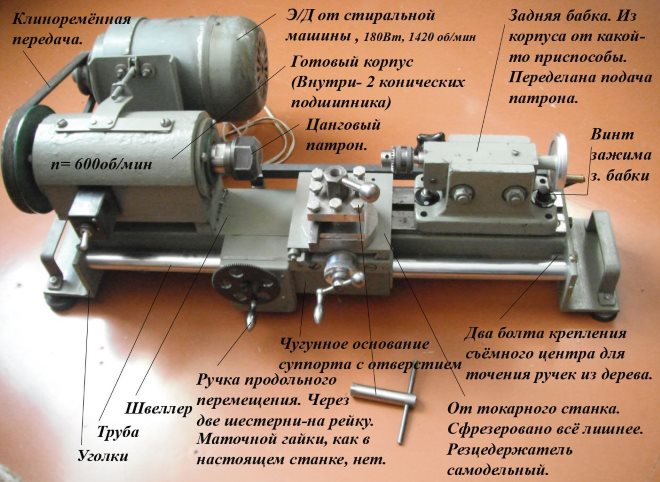

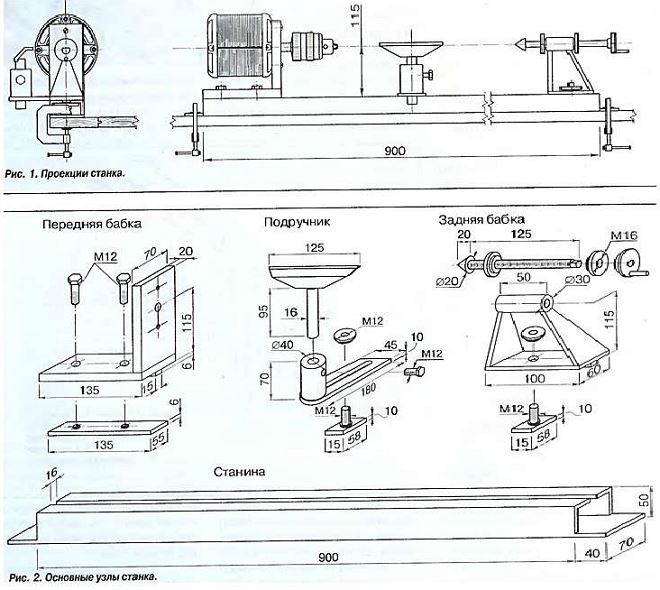

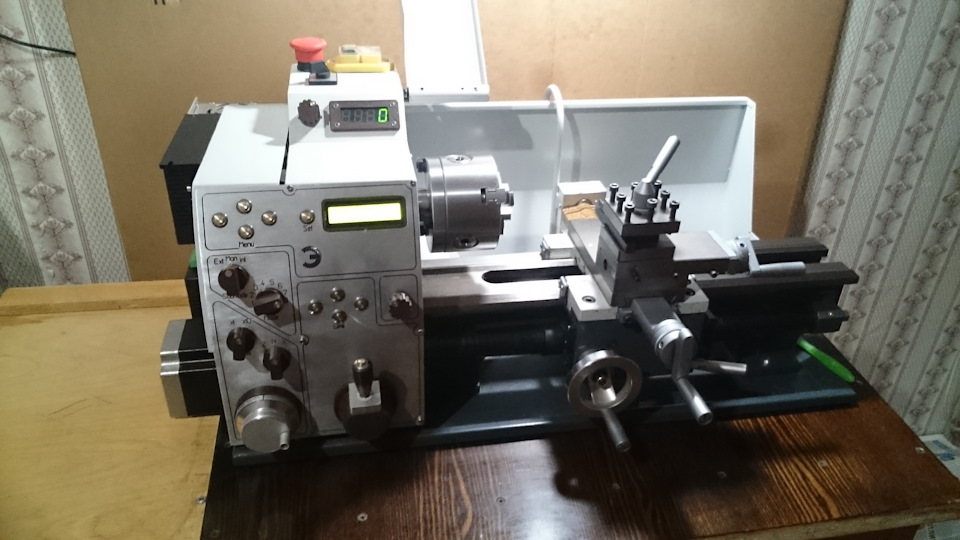

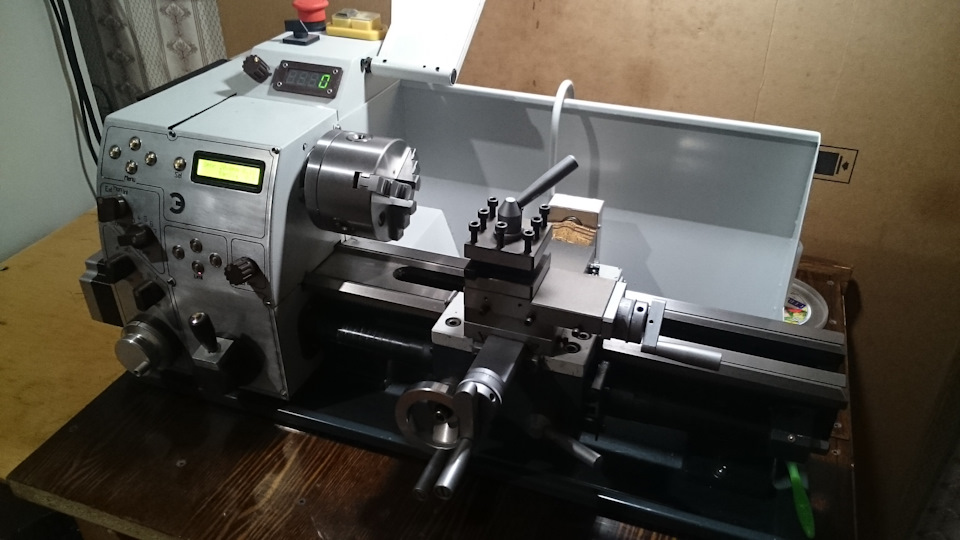

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

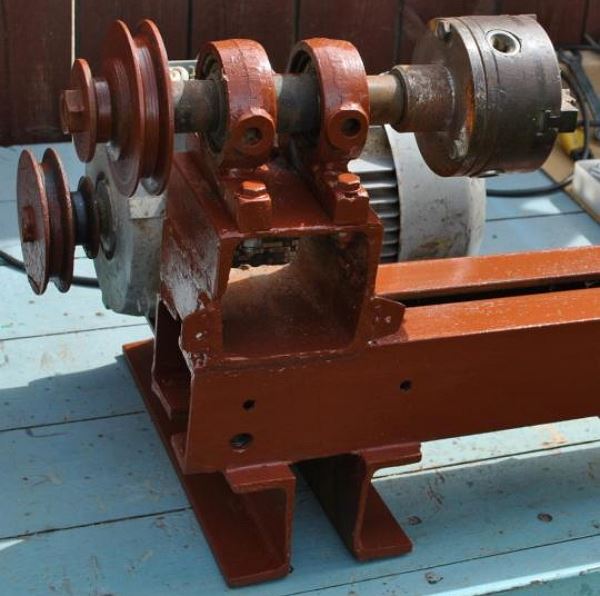

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон

Вид сбоку Задняя бабка Вид снизу на заднюю бабку

Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

все бы ничего, но реализация гитары (блока шестерен) сделана так же по дешману. Если стоят шестерни привода подачи, то чтобы нарезать резьбу надо все шестерни переставить, да еще зазоры выдержать, короче один раз можно, потом надоедает.

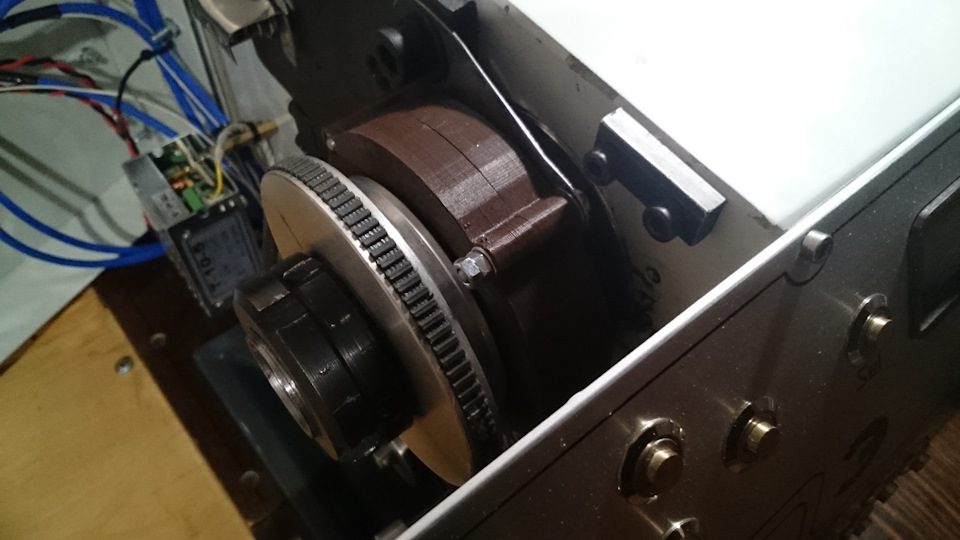

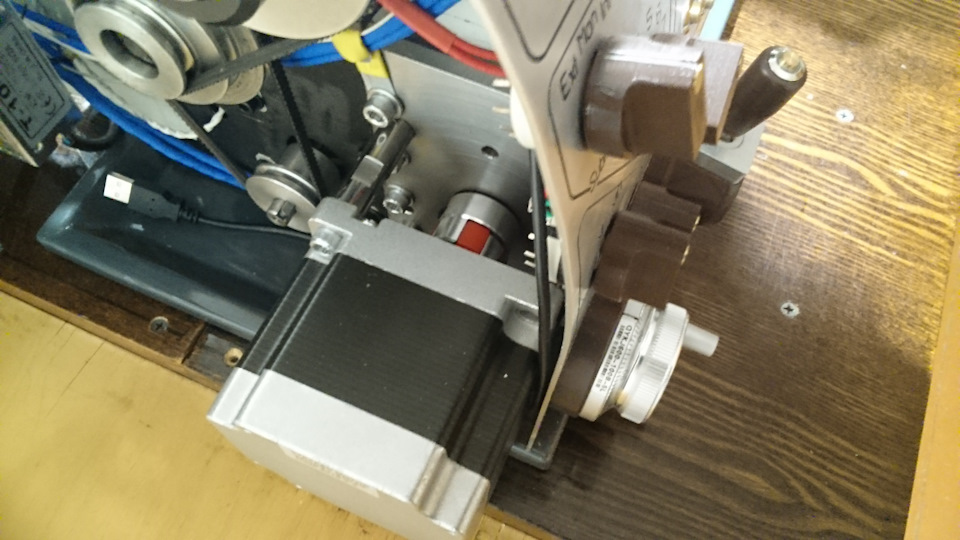

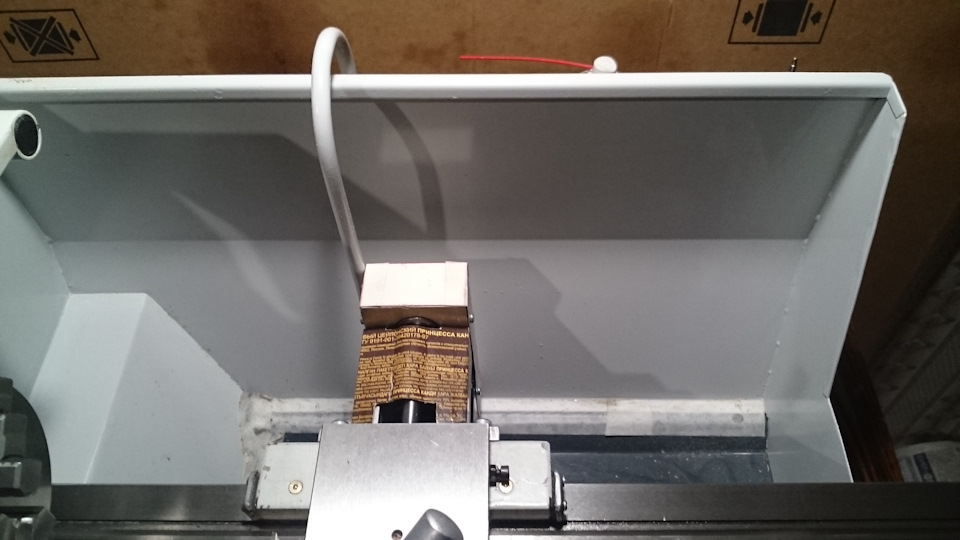

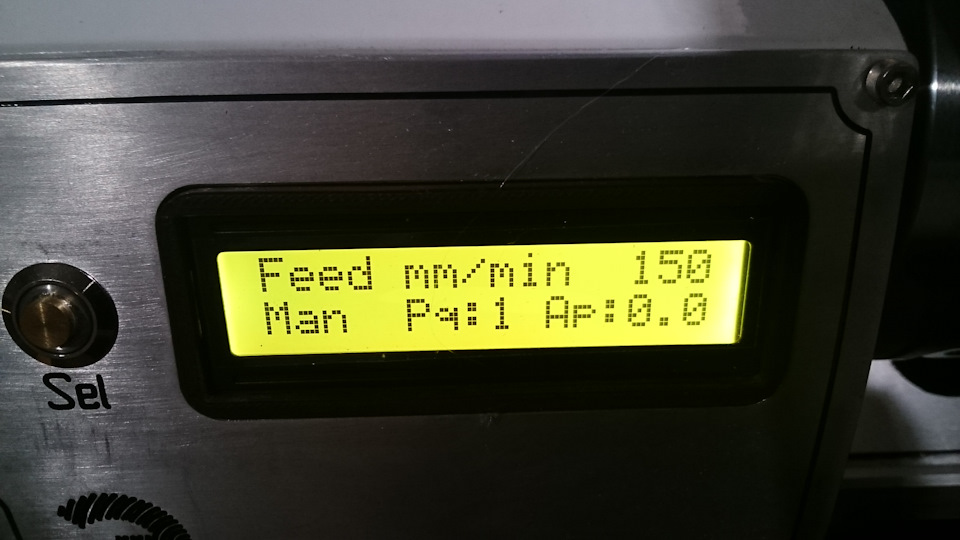

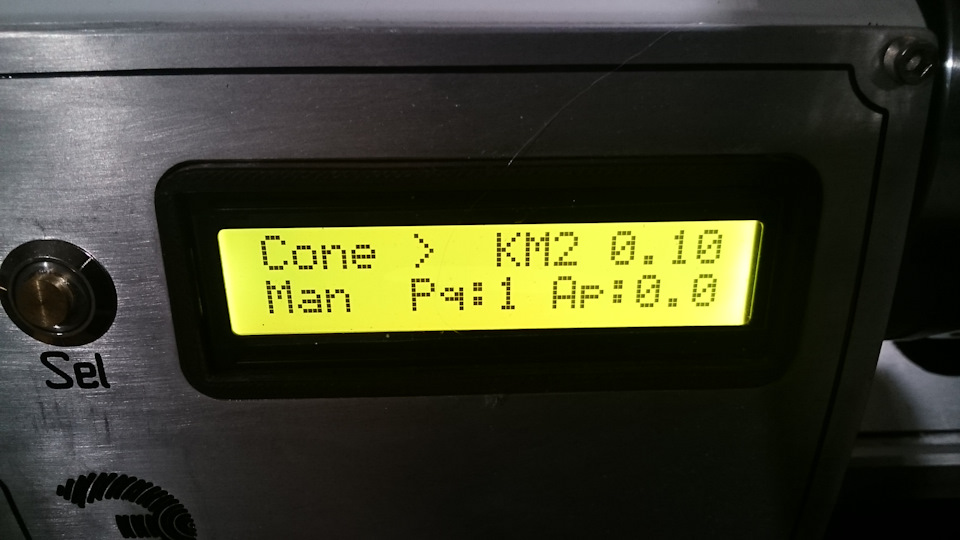

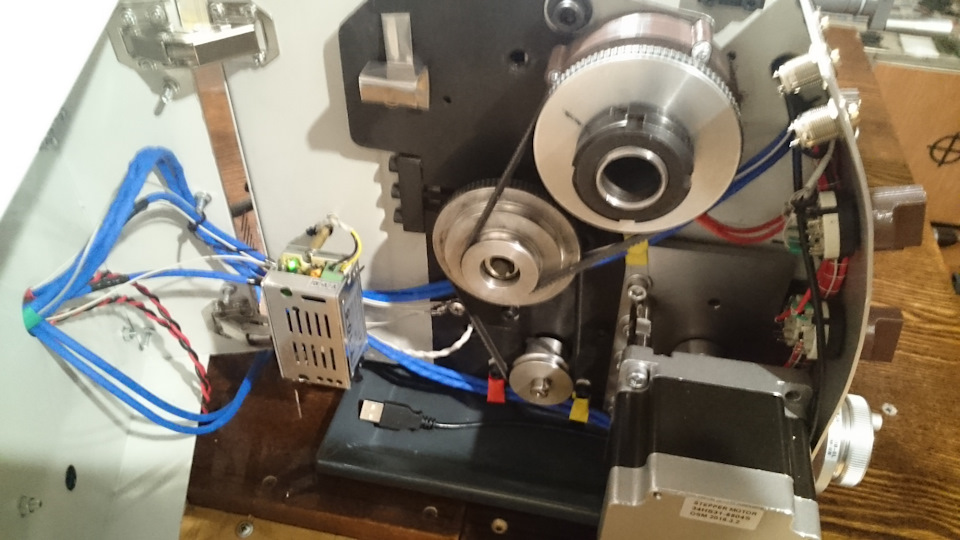

Было решено внедрять так называемые "электронные шестерни". Про них есть очень большая тема на профильном сайте чипмейкер. Принцип работы прост, энкодер находящийся на шпинделе станка замеряет положение патрона с точностью до сотых градуса.

Ардуина считает и передает информацию на шаговый мотор привода продольной подачи.

Таким образом мы имеем мыслимый и не мыслимый шаг подачи, хоть синхронной, хоть асинхронной, а также мыслимые и не мыслимые резьбы.

Чтобы резать в автоматическом режиме на обоих приводах есть электронные упоры.

Моторы работают от драйверов и блока питания, ардуина и остальная электроника от своего блока питания.

Для увеличения возможностей электроники поставлен мотор и на поперечную подачу.

Таким образом появились и новые возможности, а именно: любая резьба в автоматическом режиме, любые подачи с любым количеством проходов в автомате, любые конусы, черновые шары, ну и делилка на любой угол на шпинделе.

Управляется это все пультом управления.

Фото некоторых режимов.

Электроника вся спрятана в станок, имеется ввиду ардуина и плата расширения. Если у кого возникнет интерес, то это все можно посмотреть в видео.

Ну и несколько фото.

Если возникнут вопросы, готов на все ответить. Всем хорошего настроения.

Комментарии 10

Доброго дня. Где это все можно приобрести? И примерная стоимость набора? Спасибо.

Наборов нет, все отдельно покупалось на али.

А как насч5т скетча?

Это все с чипмейкера взято?

Шикардос! Хочу тоже на свою ТВху сделать электронную гитару. Шестерни зло менять. Но вот только на вашем станке есть место разгуляться сзади шпинделя, у тв4 очень сложно надежно зацепиться без "малой крови". Хотя есть вариант повесится на ведущую шестерню которая гитару крутит, но нужно считать пер. число.

Несколько вопросов:

Шаговик, я так полагаю, имеет прямую передачу на ходовой винт? В каком режиме работает шаговик? (полушаг, микрошаг?)

Что за тип шагового двигателя? Не пропускет ли шаги под нагрузкой?

И какого типа энкодер? Оптический? Датчик холла? Если не сложно его название напишите?

Шаговые имеют прямые передачи на винт, микрошаг 4, 800 тиков на оборот. Можно задать в программе любой шаг, но 4 в моем случае оптимально. Мотор на продольную нема 34, 45 кг. На поперечку нема 23, 23 кг.

Нагрузка на пропуск шагов настраивается в программе, можно любой двиг под любой винт настроить. Энкодер оптический из принтера, на сайте чипмейкер есть список принтеров откуда можно выдрать энкодер, но можно и купить готовый на али.

В этой серии Марк затрагивает запутанную и часто вызывающую вопросы тему, а именно оттягиваемые назад цанговые патроны и цанговые патроны с жестким упором и стопоры для деталей токарного станка. В своем обычном стиле Марк не только дает советы по поводу цанг и других креплений и обсуждает, какие стопоры для деталей лучше всего подходят для вашей области применения, но также объясняет, как работают тубус микроскопа и гидравлический пневмопривод на вашем токарном станке.

Cookies

A cookie is a small text file that a website saves on your computer or mobile device when you visit the site. It enables the website to remember your actions and preferences (such as login, language, font size and other display preferences) over a period of time, so you don’t have to keep re-entering them whenever you come back to the site or browse from one page to another.

Читайте также: