Составные тормозные диски своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 08.09.2024

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

Пошаговая схема работы дисковых тормозов:

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Виды тормозных дисков

По материалу изготовления тормозные диски подразделяются на:

Чаще всего тормозные диски изготовлены из чугуна, который имеет хорошие фрикционные свойства и невысокую стоимость производства. Износ тормозных дисков из чугуна не велик. С другой стороны, при регулярном интенсивном торможении, вызывающем повышение температуры, возможно коробление чугунного диска, а при попадании на него воды – покрытие трещинами. Помимо этого, чугун достаточно тяжелый материал, а после длительной стоянки может покрываться ржавчиной.

Известны диски и из нержавейки, которая не так чувствительна к перепадам температур, но обладает более слабыми фрикционными свойствами, чем чугун.

Карбоновые диски отличаются меньшим весом, по сравнению с чугунными. Также они имеют более высокий коэффициент трения и рабочий диапазон. Однако по своей стоимости такие диски могут конкурировать со стоимостью автомобиля малого класса. Да и для нормальной работы необходим их предварительный прогрев.

Керамические тормоза не могут сравниться с карбоном по показателю коэффициента трения, но имеют ряд своих преимуществ:

- устойчивость к высокой температуре;

- стойкость к износу и коррозии;

- высокая прочность;

- небольшая удельная масса;

- долговечность.

Есть у керамики и свои минусы:

- плохая работа керамики при низких температурах;

- скрип при работе;

- высокая стоимость.

Тормозные диски можно подразделить и на:

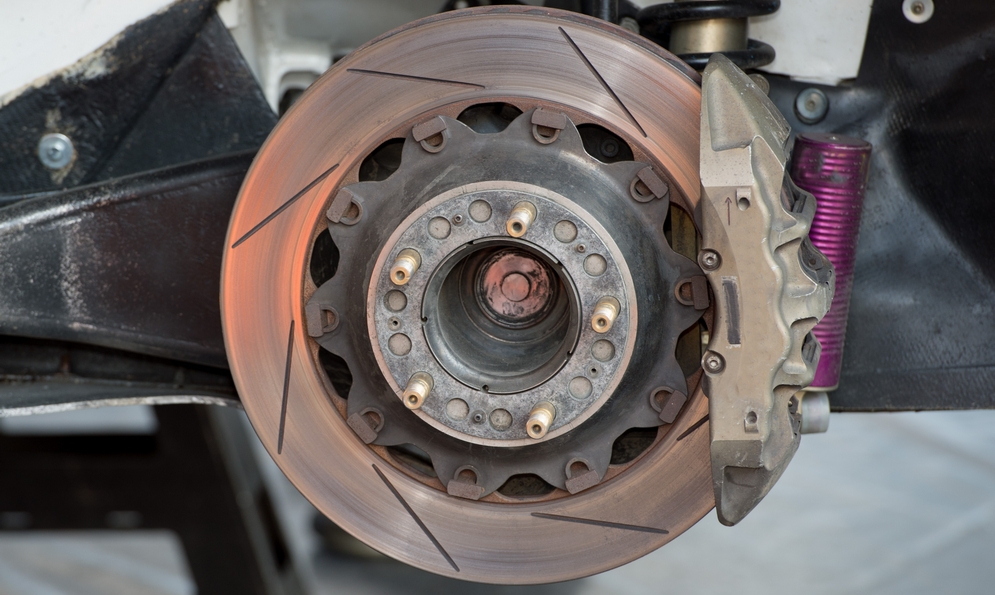

Первые состоят из двух пластин с полостями между ними. Это сделано для лучшего отвода тепла от дисков, средняя рабочая температура которых составляет 200-300 градусов. Вторые имеют перфорацию/насечки по поверхности диска. Перфорация или насечки предназначены для отвода продуктов износа тормозных колодок и обеспечения постоянного коэффициента трения.

Виды тормозных колодок

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

- асбестовые;

- безасбестовые;

- органические.

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

Обычно проточку тормозных дисков выполняют на токарном станке. Когда такая возможность отсутствует, или не хочется платить токарю, подобную операцию можно реализовать самому прямо на машине, используя ее возможности. Для этого не нужны какие-то специальные знания и навыки, и она практически не потребует затрат.

Понадобится

- Тормозной диск для проточки;

- наждачная бумага 32-Н (Р40) и 20-Н (Р80, Р120);

- тормозные колодки;

- карандаш или маркер;

- ножницы по металлу;

- тюбик суперклея.

Процесс проточки тормозного диска

Приподнимаем колесо, диск которого нуждается в проточке. Ставим машину на ручной тормоз, положив под остальные три колеса упоры (башмаки). Демонтируем колесо и наворачиваем гайки на болты для фиксации диска на его штатном месте. Снимаем тормозные колодки.

Наносим на обратную сторону наждачной бумаги марки 32-Н (Р40) контур фрикционной накладки тормозной колодки, взаимодействующей с диском, подлежащим проточке.

С помощью ножниц по металлу вырезаем по полученному контуру два одинаковых фрагмента в листе наждачной бумаги.

Приклеиваем вырезанные фрагменты обратной стороной к фрикционным накладкам новых тормозных колодок с помощью суперклея, соблюдая совпадение контуров вырезок из наждачки с контурами накладок.

Устанавливаем тормозные колодки с наклеенной наждачкой на штатное место, т. е. в суппорты и затягиваем колесные гайки для правильной установки тормозного диска.

Включаем третью передачу и запускаем двигатель. По звуку можно определить, что колодки неравномерно прижимаются к диску. Это признак того, что диск деформирован от перегрева.

Переходим на четвертую передачу и несильно рукой периодически нажимаем на педаль тормоза. Продолжаем это делать до тех пор, пока звук взаимодействия колодок с наклеенной наждачкой и диском не станет более или менее равномерным.

Переводим рычаг переключения передач на нейтраль и осматриваем диск. Обнаруживаем на диске небольшие задиры, поэтому заменяем на колодках грубую наждачку на более мягкую, например на 20-Н (Р80 или Р120) и повторяем процесс.

В итоге тормозная поверхность диска приобретает плоскую форму и площадь прилегания колодок становится максимальной. Эффективность торможения возвращается к требуемым нормативам.

По завершении проточки диска наждачную бумагу легко срываем с колодок, а следы клея на них быстро сотрутся при взаимодействии с диском и не скажутся на качестве торможения.

Смотрите видео

Изготовление двусоставных тормозных дисков на заказ

Изготовление тормозных дисков на заказ может быть необходимо когда.

- невозможно найти подходящий диск для конкретной модели.

- высокая стоимость новых штатных дисков.

- для уменьшения массы тормозного диска (не всегда).

- для спортивных требований.

- для увеличения энергоемкости и живучести детали без увеличения диаметра и толщины.

Мастерская DR.DISK предоставляет гарантии правильности составления рабочих чертежей изделий, с расчетом прочности конструкции не ниже чем у аналогичных изделий других производителей. Качество чугунных отливок обеспечивается дефектоскопией поставщика литья находящегося в России. Гарантия на прочность отливок бессрочная. Еще гарантии здесь и ниже на текущей странице в "Часто задаваемых вопросах".

Мастерская DR-DISK, за более чем три года своего существования, собрала уникальный опыт конструирования и производства высококлассных тормозных дисков для самых мощных и тяжелых авто! Количество изготовленных комплектов превысило 300 штук из которых около 30% составляют машины мощностью от 500 л.с. Ежегодное увеличение расходов на НИОКР уже сейчас позволило создать собственный чугунный сплав, построить несколько уникальных станков и подготовить двух специалистов-изготовителей тормозных дисков, все для того чтобы предложить Вам, без преувеличения, самые лучшие тормозные диски!

-Изготавливаем полотна для тормозных дисков JBT, D2, ROTORA, XYZ и прочих.

- Проводим изготовление тормозных дисков и чугунных полотен PORSCHE.

- Проводим изготовление тормозных дисков для AUDI RS.

- Проводим изготовление тормозных дисков MERCEDES AMG.

Качество и безопасность наших дисков проверены на десятках мощных и тяжелых авто, в том числе в условиях спортивных нагрузок.

Чем ваши диски отличаются от составных дисков именитых брендов?- 1) Они прочнее любого самого топового диска который Вы сможете найти в продаже в 2.5 раза. 2) Они практически не подвержены сквозной (цветущей) коррозии 3) Их практически невозможно перегреть и деформировать, трещиностойкость сплава и плотность кристаллической решетки приближена к низкоуглеродистой стали. 3) Они стираются в 2.5 раза медленнее любого диска из обычного серого чугуна, при этом сохраняя все свойства и условия для нормального трения и торможения 4) Они двусоставные 5) Они имеют самую совершенную систему вентиляции обеспечивающую простой уход за деталью, максимальную силу воздушного потока и устойчивость к внутренним деформациям (круглое сечение каналов) 6) Они изготавливаются с абсолютного нуля и под заказ, конкретно для Вас и Вашей машины, непосредственно в России, начиная с варки сплава и заканчивая сборкой. 7) Они легче любых составных и цельночугунных дисков в среднем на 30%, а в некоторых случаях до 60%. Например наш составной диск 415х40 мм имеет массу всего 16.8 кг, против 19.8 у штатного такого же размера.

Льете ли вы диски целиком?- Нет, мы льем только роторы (полотна) и только из высокопрочного чугуна.

Насколько ваши диски легче штатных? - Мы не можем ответить на этот вопрос, так как один диск можно спроектировать и изготовить бесконечно по-разному.

Как вы изготавливаете диски? - Путем механического резания заготовок и крепления составных частей диска другу к другу.

Из чего вы изготавливаете диски? - Роторы из чугунных сплавов, центры из алюминия.

Где вы берете чугун?- варим на заказ сплав и отливаем заготовки полотен.

Какой алюминий вы используете? - Сплав Д16Т.

Делаете ли вы плавающую конструкцию ротора? -да, делаем.

Какой крепеж вы используете? -Необходимого класса прочности и соответствующего нагрузкам диаметра.

Можете ли вы изготовить роторы под мои центральные части?- Нет, делаем только диски в сборе.

Работаете ли вы с регионами?- Да, работаем. Отправляем и получаем в транспортных компаниях.

Какие гарантии?- Гарантия безопасности эксплуатации это выполнение рабочих чертежей с усилением нагруженных и сопрягаемых областей составных частей диска относительно заводских изделий аналогичных размеров, массы и конфигурации. По простому,- если у составного диска аналогичных размеров, например фирмы Брембо, несущая стенка сопряжения ротора и алюминиевой центральной части (места стягивания болтов или бобинсов) составляет 8 мм, мы делаем ее 8 мм или больше. Гарантия возврата средств: официальный чек. Возврат средств возможен только при невозможности корректной установки готовой детали по вине мастерской (размеры диска не соответствуют заявленным и их невозможно устранить без изготовления новых деталей), а также при выявлении нарушения прочности (статичности) конструкции диска которую нельзя устранить протяжкой крепежа. На прочность отливки гарантия бессрочная.

Сколько стоит изготовление?- Минимальная стоимость изготовления двух тормозных дисков составляет от 55000 руб \пара, не зависимо от размеров дисков и стоимости автомобиля. Точную стоимость можно узнать в информационно-консультационной системе сайта.

Всем добрый день.собственно интересует материал для изготовления центральной части(ступицы, тарелки, барабана).в прочность д16т что то не верится всё же это тормоза и если поломает жди беды.также рассматриваю сплав В95 в разы лучше д16т но по свойствам боится перегревов похоже. кто какой материал использовал?и как тесты?

Comments 36

привет, ну как решился этот вопрос?

Роторы продал, купил от ЭВО 10 такого же размера

1) Д16Т — один из лучших конструкционных сплавов.

2) Б95 лучше, но не на много. скажем так, у д16т плиты предел прочности 450 мпа, а у б95 490 мпа при блзкой пластичности и трещинастойкости.

3) У меня более 10 машин ездят на колоколах из д16т, многие катают на кольце и все чудесно. Все мои маховики сдланы из д16т и тд.

Делаете составные тормозные диски?

1) Д16Т — один из лучших конструкционных сплавов.

2) Б95 лучше, но не на много. скажем так, у д16т плиты предел прочности 450 мпа, а у б95 490 мпа при блзкой пластичности и трещинастойкости.

3) У меня более 10 машин ездят на колоколах из д16т, многие катают на кольце и все чудесно. Все мои маховики сдланы из д16т и тд.

не б 95 а в 95 лопасти винтов из него делают и высоконагруженные элементы на самолётах.

лишь бы брякнуть.

для начало ТКМ учите!

Знаем, учили, и вам советую поучить.

Ответ фирмы производителя спортивных тормозных систем D2Racing:

"Центральная ступица изготовлена из авиационного сверхпрочного сплава 6061-T6."

Антон Прома делал для меня ТД двухсоставные на обе оси и переходник с кулака на суппорт… Всё алюминий… Два года полёт нормальный… Одна "шляпа" и переходники покраску теряют потихоньку… То что анодировано — держится… Какой сплав применяют не знаю… Но судя по стоимости, врят ли что то редкое…

Используем Д16Т, полет нормальный.

Д16Т сплав кавно!

Так как в теории этот состаренный алюминий должен быть с необходимым процентом примесей магния, кремния и пр. а на деле такие сплавы не найти, либо стоят они космос. Сам долго разбирался, даже сделал у токарей из Д16Т эти шайбы, но доверия они не внушали. Поэтому ровно такую же шайбу, как на твоем фото пошел и заказал у Антона в Proma-Brakes. Они свои системы ставят и на геттеры и на гелины и на что только не ставят. Вообщем я остался доволен

Бюджет какой вышел в проме?ну и контакты если можно.

Поищи на драйве Proma brakes, там не страничке есть мобильный Антона

Бюджет какой вышел в проме?ну и контакты если можно.

Мой бюджет в районе 11₽ вышел за ступицы без крепежа, но это с учетом того, что ступица делалась по моей готовой детали, то есть размеры уже были просчитаны

Д16Т сплав кавно!

Так как в теории этот состаренный алюминий должен быть с необходимым процентом примесей магния, кремния и пр. а на деле такие сплавы не найти, либо стоят они космос. Сам долго разбирался, даже сделал у токарей из Д16Т эти шайбы, но доверия они не внушали. Поэтому ровно такую же шайбу, как на твоем фото пошел и заказал у Антона в Proma-Brakes. Они свои системы ставят и на геттеры и на гелины и на что только не ставят. Вообщем я остался доволен

ахахахах) прома из д16т делает.

Д16Т сплав кавно!

Так как в теории этот состаренный алюминий должен быть с необходимым процентом примесей магния, кремния и пр. а на деле такие сплавы не найти, либо стоят они космос. Сам долго разбирался, даже сделал у токарей из Д16Т эти шайбы, но доверия они не внушали. Поэтому ровно такую же шайбу, как на твоем фото пошел и заказал у Антона в Proma-Brakes. Они свои системы ставят и на геттеры и на гелины и на что только не ставят. Вообщем я остался доволен

То что мне попадало в руки было больше похоже на Д16, а не на д16т

д16т отлично работает. тут местные очкующие любят везде сталь пихать, да покрепче, сталь 40 к примеру)).

но вообще это маразм полнейший

ну из стали делать это не дело.

Все брендовые тормоза делают из албминия 6065 это поидее наш д16т1 анодирование можно самому дома сделать темболее на улице зима ваше супер для этого дела)

) какой ещё 6065? )) 6061)

и это абсолютно не наш д16т

Все брендовые тормоза делают из албминия 6065 это поидее наш д16т1 анодирование можно самому дома сделать темболее на улице зима ваше супер для этого дела)

6061-Т6, там предел прочности 280 мпа)))

Д16Т — его аналог по ДИН 3.1355

У нас резервуары ВД из Д16Т делают с рабочим давлением 300 бар. Это рабочее. Проверочное 450 бар. Пластичная деформация начинается при давлениях свыше 600 бар. Это при толщине стенки резервуара 3мм !

А стенку резервуара толщиной свыше 4мм пытались порвать — точно не помню, но там деформация где-то после 900 бар (атмосфер) начиналась. Порвали кажется давлением в 1150 или 1200 бар. Это так, о прочности сплава ))

д16т вполне себе справится, она не любит ударной деформации и посему важно соблюсти тепловой зазор и прочность крепежа, и самое главное, прутков больших диаметров на сколько мне известно из д16т нет по технологическим причинам, свыше не помню какого диаметра уже идет д16, те уже похуже будет

в95 более пластичен на сколько я знаю

Центральные части двухсоставных дисков производятся из аллюминиевых сплавов типа Д16,В95.Надо иметь ввиду, что для сохранения прочности толщина по сравнению с чугуном увеличена ( прибл с.7мм до 9мм).Но главная засада самоделок-невозможность нанести стойкое антикоррозионное покрытие-не у всех токарей есть доступ к установкам глубокого анодирования, а без него в агрессивной среде(дорожный рассол), контактном нагреве в местах крепления роторов и, хоть и не большом, но терморасширении роторов, возникает электрохимическая коррозия в паре алюминийчугун, которая ведёт к перерождению металла в соли -деталь покрывается "творогом" и рассыпается без нагрузки.Повнимательнее с тормозами, коллеги.

по окислению это уже совсем другая история.к примеру можно порошком и в печке запечь при 180 градусов.на треке гораздо больше температура набирается.

сплавов много есть например сплав 1933Т2 и очень полно разновидностей, д16т самый распространенный и доступный.

Просто хотел узнать кто делал и из каких. в этом деле не стоит торопится.

Центральные части двухсоставных дисков производятся из аллюминиевых сплавов типа Д16,В95.Надо иметь ввиду, что для сохранения прочности толщина по сравнению с чугуном увеличена ( прибл с.7мм до 9мм).Но главная засада самоделок-невозможность нанести стойкое антикоррозионное покрытие-не у всех токарей есть доступ к установкам глубокого анодирования, а без него в агрессивной среде(дорожный рассол), контактном нагреве в местах крепления роторов и, хоть и не большом, но терморасширении роторов, возникает электрохимическая коррозия в паре алюминийчугун, которая ведёт к перерождению металла в соли -деталь покрывается "творогом" и рассыпается без нагрузки.Повнимательнее с тормозами, коллеги.

ничего не надо увеличивать. 7мм там запас прочности огромный

ничего ей не будет, если переживаешь, можешь из тормозного диска вырезать)

вес большой будет, роторы есть уже

На барабанах внутренняя часть, где колодки касаются, кольцо-чугунина, сверху дюраль! Лучше подобрать с разборки подходящее по габаритам.

С тормозами лучше не шутить.

PS Любое кроилово ведет к попадалову.

Тормоза автомобиля – основа вашей безопасности на дороге. К выбору тормозных компонентов необходимо относиться очень серьезно.

Дисковые тормоза на сегодняшний день являются самым эффективным вариантом тормозных механизмов в авто и мототехнике. Именно поэтому они уже давно вытеснили барабанные тормозные механизмы из самых популярных сегментов мирового автомобильного и мотоциклетного рынка. Задние барабанные тормоза можно ещё встретить в бюджетном В классе. В данной статье мы расскажем о типах тормозных дисков и о том, как они эволюционировали.

Эффективность дисковых тормозов

Производители тормозных систем для автомобилей давно уже поняли, что дисковый тормозной механизм намного эффективнее позволяет затормозить автомобиль и к тому же он оказался значительно дешевле в производстве барабанных тормозов. Да, к достоинствам дисковых тормозов можно отнести тот факт, что сжимание чугунного тормозного диска можно производить с очень высоким усилием, при этом он не сломается. Мощность такой тормозной системы будет ограничена только прочностью тормозного суппорта и самой тепловой нагрузкой, которая будет переходить на тормозной диск. В борьбе с тепловой нагрузкой и началась эволюция дисковых тормозов. Производители начали разрабатывать новые технологии отвода тепла с тормозных дисков. Именно благодаря этому и появились вентилируемые дисковые тормоза, диски с насечками, перфорированные тормозные диски. Верхом эволюции можно считать керамические дисковые тормоза с перфорацией.

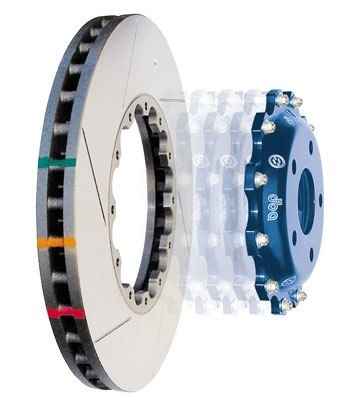

Составные тормозные диски

Составные тормозные диски пришли в гражданское автомобилестроение из автоспорта. Производители стремились облегчить тормозные диски. Однако рабочая поверхность тормозного диска, к которой прикасаются тормозные колодки, обязательно должна быть выполнена из чугуна. Именно поэтому было решено делать двухсоставные тормозные диски, состоящие из тонкой внешней чугунной части и центральной части, выполненной из лёгких сплавов.

Дисковые тормоза давно вытеснили все остальные варианты тормозных механизмов, и только редкие барабанные еще пытаются что-то им противопоставить на бюджетных легковушках и тяжелой технике. Но со временем сами дисковые тормоза стали разнообразнее: менялись материалы и устройство дисков и суппортов, равно как и размеры. Что же, попробуем разобраться в их эволюции. И в ее смысле.

Коротко о плюсах дисков

Своим успехом дисковые тормозные механизмы обязаны двум факторам. Во-первых, простоте создания большого усилия – сжимать чугунный диск можно очень сильно, и он не согнется, не сломается и не потеряет своих характеристик. А раз усилие сжатия велико, то и тормозная мощность будет ограничена только прочностью суппорта и тепловой нагрузкой на сам диск.

Во-вторых, собственно, хорошей способностью к восприятию этой самой тепловой нагрузки, или, другими словами, хорошими способностями к охлаждению. Пока диск вращается, он создает непрерывный поток воздуха на своей поверхности, эффективно удаляющий тепло и продукты износа.

Зачем нужно усложнять диск?

На первом этапе усовершенствования дисковых тормозов постарались улучшить в первую очередь именно способность к охлаждению, чтобы дополнительно снизить риск перегрева при затяжных или частых торможениях. В дальнейшем именно желание увеличить тепловую мощность тормозов будет толкать конструкторов все к новым и новым решениям.

Вентиляция

Обеспечить лучшее охлаждение диску можно двумя путями: либо увеличивая его площадь (об этом чуть позже), либо введя вентиляцию. За счет создания внутренних радиальных каналов внутри диска площадь охлаждения увеличилась в пять-шесть раз, и во столько же раз увеличилась мощность.

Еще немного увеличить площадь охлаждения позволяет перфорация, и она же чуть улучшает очистку диска при прижатии колодок. К сожалению, усложнение конструкции диска дальше маловероятно и ограничено теплопроводностью чугуна. По сути, почти все современные тормозные механизмы выполнены именно по этой схеме: передние – практически всегда вентилируемые, но без перфорации – она ослабляет диск, снижает его ресурс и применяется нечасто.

Увеличение диаметра

Путь увеличения площади хороший, если бы не одна проблема: внешний диаметр диска всегда ограничен размером колеса. Примерно до 19 дюймов увеличение диаметра колесного диска еще может быть оправдано улучшением управляемости, но дальше гигантомания идет во вред. Прежде всего – из-за того, что критически вырастает неподрессоренная масса, страдает комфорт и, как ни странно, управляемость автомобиля. Да и слишком большой диск быстрее коробится. Эту проблему можно было бы решить утолщением диска, но тогда вырастет масса, а она, как мы поняли, и так уже велика. Но конструкторская мысль нашла выход из положения.

Составные диски

Конструктивно проблему можно было решить двумя способами. Традиционный заключается в том, что можно выполнить центральную часть тормозного диска из легкого сплава и прикрепить к ней чугунное кольцо, по которому будут работать колодки.

Второй вариант – прикрепить чугунное кольцо к легкосплавному колесному центру изнутри. Соответственно, и тормозной суппорт тогда будет охватывать тормозное кольцо изнутри, а не снаружи. Второе решение не очень-то прижилось, разве что владельцы ЗАЗ Таврия помнят сей конструктив, да знатоки железнодорожной техники вспомнят локомотивы с подобными тормозными механизмами.

А вот более классическая конструкция диска с легкосплавным центром завоевала мир гоночных и спортивных автомобилей. Составные тормозные диски позволяют экономить по несколько килограмм массы на каждом колесе и к тому же дешевле в эксплуатации – внутренняя сложная легкосплавная часть зачастую не требует замены, меняется лишь простое по конфигурации наружное кольцо из чугуна или другого материала с похожими свойствами.

Плавающие диски

Композитные материалы

При создании составных дисков открылось еще одно направление в развитии тормозных механизмов. Увеличить теплоотдачу можно еще и повышением температуры тормозов, но тогда придется заменить на что-то, умеющее работать при температурах под тысячу градусов. Кандидаты нашлись быстро: в первую очередь это биметаллические диски, металлокерамика и углеволокно.

Биметаллические диски позволяли получить выигрыш в массе, но по совокупности характеристик не получили выигрыша в сравнении с поверхностно упрочненным чугуном, так что эта тюнинговая экзотика почти не встречается. А вот материалы на основе углерод-углеродной, керамической и метал-керамической матрицы прижились, несмотря на очень высокую цену относительно чугуна.

Причин сразу несколько. Во-первых, по сравнению с чугуном композитные материалы имеют в несколько раз меньшую плотность, а значит, на 50-75 % снижается масса диска. Рабочая температура выше 1 100 градусов для них не является проблемой, причем температура поверхности может доходить до 1 400 градусов, поэтому теплоотдача вырастает примерно в полтора-два раза в сравнении с чугуном.

Именно такие диски можно сделать наибольшего размера, к тому же вдвое увеличив мощность тормозных механизмов. Так почему же композитные материалы до сих пор не вытеснили чугун? Минусы проявились тоже достаточно быстро. Высокая стоимость является очевидным недостатком, но по сути сильно зависит от технологии производства, при появлении массового спроса в автомобилестроении шансы на ее снижение довольно велики. Сами материалы, на самом деле, не столь дороги.

Читайте также: