Револьверная головка токарного станка своими руками

Добавил пользователь Skiper Обновлено: 16.09.2024

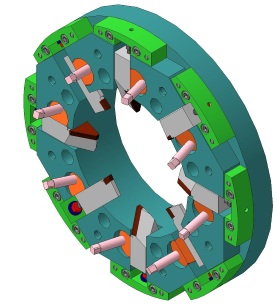

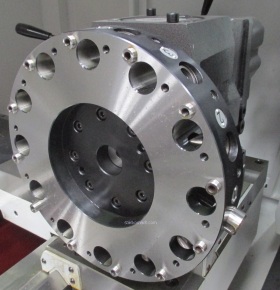

Общие сведения. В револьверной головке помещают несколько инструментальных шпинделей или инструментов. Смена инструментов на рабочей позиции станка осуществляется путем ее поворота- Револьверные головки могут иметь 4, 5,6, 12,16 позиций (граней).

Достоинства револьверных головок: простота конструкции, небольшие затраты времени на смену инструмента (2. 3 с). Их недостатки: небольшое число размещаемых инструментов, недостаточная жесткость, относительно низкая точность коротких шпинделей.

Револьверными головками оснащают токарные автоматы, агрегатные станки, токарные, вертикально-сверлильные и вертикально-фрезерные станки с ЧПУ.

Типы револьверных головок. Инструменты, закрепленные непосредственно в револьверной головке (резцы, сверла и др.) , в процессе обработки детали вращения не получают. Инструментальный шпиндель, находящийся на рабочей позиции головки, приводится во вращение, а резьбонарезной также и реверсируется.

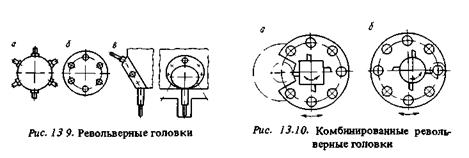

Оси инструментов могут быть направлены радиально (рис. 13.9, а), параллельно оси головки (рис. 13.9, б), под углом к ней (рис. 13.9, в). В последнем случае число позиций в головке может быть увеличено, так как расположение инструментов, соседних по отношению к находящемуся в рабочей позиции, позволяет увеличить длину рабочего хода головки. В револьверных головках станков типа 'гибкий модуль" инструменты устанавливаются как в радиальном направлении, так и в осевом.

Применяются комбинации двух револьверных головок, которые могут быть расположены концентрично (рис. 13.10, а) или эксцентрично (рис. 13.10, б) . В одной из них устанавливают резцы, в другой — стержневые инструменты и борштанги. Это позволяет увеличить концентрацию операций на станке.

Эта же цель достигается путем размещения двух револьверных головок на одном корпусе, на двух отдельных корпусах, находящихся на одних салазках, или на разных салазках. При большом числе стыков жесткость револьверной головки снижается.

Механизмы делительного вращательного движения. Для поворота револьверной головки применяются электрический, гидравлический, пневматический источники энергии и их комбинации. В состав привода поворота могут входить: двигатель (электрический, гидравлический, пневматический), передаточный механизм (зубчатая или червячная передача) и делительный механизм (кулачковый, мальтийский, зубчато-рычажный в сочетании с гидроцилиндром. Делительные механизмы обеспечивают поворот револьверной головки на определенный постоянный угол и обычно применяются в станках, работающих по жесткой программе в массовом производстве. В станках с ЧПУ при необходимости поворота револьверной головки на различные углы, задаваемые программой, и вращения без остановок в промежуточных позициях применяются механизмы с управляемым жестким упором ударного действия или с упором, вводимым в гнездо; упоры могут одновременно служить фиксаторами. В револьверных головках современной конструкции механические преобразователи движения заменяют управляемым электрическим приводом, осуществляющим также торможение поворотного устройства.

Часто используется метод позиционирования, состоящий в том, что исполнительный орган с замедлением перебегает позицию фиксации, а затем выходит на эту позицию при обратном вращении головки с малой скоростью. При применении регулируемого электропривода используют улучшенный трапецеидальный закон изменения скорости, оптимизируя работу механизма поворота на этапах разгона и торможения.

Механизмы фиксации. Эти механизмы обеспечивают необходимую точность позиционирования и жесткость головки под нагрузкой.

Механизмы одинарной фиксации допускают относительно большую погрешность индексации. Для ее снижения фиксатор располагают на возможно большем расстоянии от оси поворота головки.

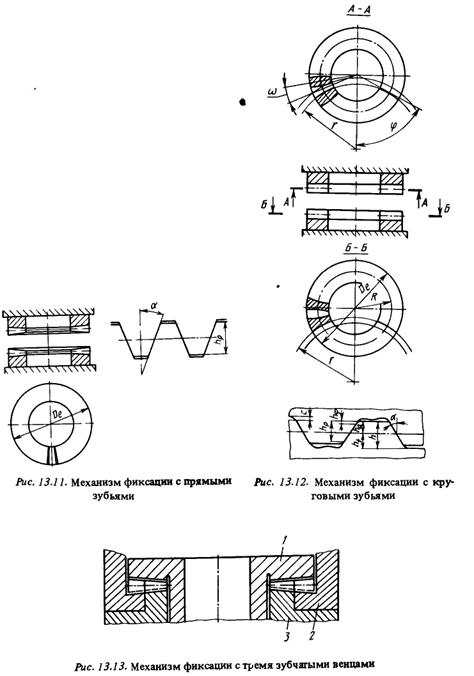

Для фиксации револьверных головок и поворотных столов станков с ЧПУ применяют зубчатые торцовые муфты. Муфту образуют две полумуфты с зубчатыми венцами, которые представляют собой плоские конические колеса с прямыми или круговыми зубьями. Высота прямых зубьев изменяется вдоль радиуса колеса (рис. 13.11), их поперечное сечение совпадает с профилем зубьев рейки при . Круговые зубья имеют постоянную высоту (рис. 13.12), на одной полумуфте они выпуклы, на другой вогнуты. Угол профиля составляет 2O. 45 0 . Зубья контактируют по всей длине. Муфты с прямыми зубьями более технологичны, с круговыми зубьями более жестки.

Одна полумуфта закреплена на неподвижном корпусе, другая — на поворотной части револьверной головки. Перед поворотом головка расфиксируется путем отвода ее от корпуса.

Благодаря увеличению числа отдельных фиксирующих пар и усреднению погрешностей деления механизм обладает повышенной точностью. Его недостатки: потери времени на разъединение венцов, возможность всасывания пыли при уменьшении давления внутри механизма отвода поворотной части головки.

Механизм фиксации, состоящий из трех зубчатых венцов (рис. 13.13), работает следующим образом. Подъем венца 1 приводит к расфиксации головки. Затем происходит поворот головки вместе с зубчатым венцом 2. После опускания венец 1 зацепляется с венцами 2 и 3, и происходит фиксация поворотного устройства. Этот механизм обладает следующими преимуществами: устранено всасывание обычно запыленного воздуха в его внутреннюю полость, уменьшено время на фиксацию и расфиксацию благодаря снижению массы поднимаемого узла. Однако по сравнению с механизмом, состоящим из двух венцов, он имеет пониженную жесткость, обусловленную наличием дополнительных контактных поверхностей и износом зубьев венцов 2 и З. Контакт венцов можно сделать более полным, если обеспечить податливость венца/.

Проектирование зубчатых торцовых муфт с прямыми зубьями. Геометрические параметры муфт на первом этапе определяют предварительно, на втором уточняют по критериям жесткости и прочности стыка и необходимого усилия затяжки, на третьем проверяют экспериментально.

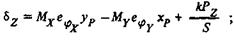

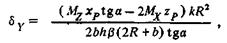

Выполнив эскизный проект револьверной головки, определяют наружный диаметр муфты Dе , задаются числом зубьев z = 96 (если головка должна иметь 4, 6, 8 или 12 позиций) или z = 72 (если требуется позиционирование через каждые 5° ). Вычисляют модуль зубчатых венцов

и округляют его до стандартного значения, равного 2; 2,5; 3 и 4 мм.

Рабочая высота зуба

средний радиус венца

длина зуба (ширина венца)

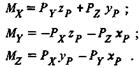

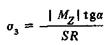

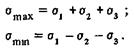

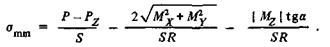

Определив геометрические параметры муфты, находят минимальную силу, необходимую для ее затяжки. На расчетной схеме (рис. 13.14) верхняя (подвижная) полумуфта с прикрепленным к ней узлом, например поворотной частью револьверной головки, не показана. В момент резания на револьверную головку действуют составляющие силы резания и сила затяжки Р, направленная по нормали к условной площадке стыка колец и проходящая через их центр 0. Если составляющие силы резания перенесли в начало координат, на револьверную головку, кроме сил действуют три момента:

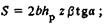

Результирующая сил Р и Р z создает равномерное давление в точках стыка между плоскими кольцами, находящихся на окружности среднего радиуса:

(13.1)

где S — площадь проекции контактных поверхностей на плоскость Q:

коэффициент, учитывающий неравномерность и прерывистость контакта:

Суммарный момент от моментов

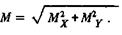

Суммарный момент увеличивает давление на одной половине кольца на и на столько же уменьшает его на другой. Максимальное значение в точках кольца на окружности радиуса R

(13.2)

где осевой момент инерции области Q.

Так как то

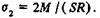

Момент Mz увеличивает давление на одной стороне зубьев на и на столько же уменьшает на другой стороне:

(133)

Максимальное и минимальное давление в точках контакта, находящихся на окружности радиуса R:

(13.4)

С учетом зависимостей (13.1)—(13.3) получаем

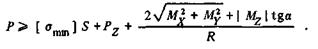

Жесткость стыка считается достаточной, если в процессе черновой обработки ни в одной его точке на окружности радиуса R давление не становится меньше допускаемого , принимаемого равным (1. 2) МПа. Это условие соблюдается, когда сила затяжки удовлетворяет соотношению

(13.5)

В результате упругих деформаций поверхностей зубьев муфты режущая кромка инструмента в направлении осей Z и У смещается на δz и δy:

(13.6)

(13.7)

где и — значения угловой контактной податливости стыка зубьев относительно осей X и Y- ; к — коэффициент контактной податливости стыка:

Зубчатые венцы муфт проектируют в следующем порядке. Выполняют эскизный проект револьверной головки, на основе которого определяют геометрические параметры зубчатого венца и координаты хр,ур, zp точки приложения силы резания. Принимают значения параметров Исходя из требуемой жесткости станка, допустимые смещения режущей кромки инструмента в результате деформации поверхностей зубьев принимают равными 0,05-0,1 общего допустимого смещения режущей кромки. Например, при проектировании револьверной головки токарно-револьверного станка усилия Рx, Ру, Рz, схему нагружения и координаты точки приложения нагрузки можно установить по ГОСТ 17—70 (проверка 17).

Определяют составляющие силы резания и моменты типового получистового режима обработки. При этой нагрузке по зависимостям (13.6) и (13.7) проверяют, не превосходят ли расчетные значения допустимые и Если оказалось, что или увеличивают R. Затем находят модуль т , округляют его до стандартного и повторяют расчет и

Определяют нагрузки на муфту для типового чернового режима обработки. При этих нагрузках по зависимости (13.5) вычисляют требуемое усилие затяжки муфты.

По зависимости (13.4) рассчитывают максимальное давление на боковых поверхностях зубьев и сравнивают с допускаемым [ aQ ], которое принимают равным 700 МПа. Если условие прочности не соблюдается, необходимо изменить конструктивные параметры зубчатых венцов.

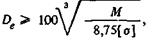

Проектирование зубчатых торцовых муфт с круговыми зубьями. На основе эскизного проекта револьверной головки определяют наружный диаметр муфты Dg и проверяют ее зубья на прочность по зависимости

где М— крутящий момент, создаваемый нагрузкой и приведенный к оси полумуфты, Н-м; [σ] — допускаемое напряжение сопротивления разрыву для материала муфты, МПа.

Затем вычисляют модуль муфты

и округляют до стандартного. Определяются другие параметры муфты ( см. рис. 13.12):

Расширение функциональных возможностей токарных станков с ЧПУ связано с установкой на них дополнительных устройств, позволяющих выполнять круг операций, несвойственных универсальному оборудованию.

Револьверные токарные головки

Устанавливаются на суппорт токарного станка и обеспечивает крепление оправок резцов. Количество позиций револьверной головки может быть различным - 6, 8, 12, реже больше. Увеличение количества мест для крепления инструмента, зачастую, невозможно без уменьшения сечения оправки. В каждую позицию возможна установка резцов, сверл, метчиков.

Конструкция головки и осей подач позволяет обрабатывать деталь в осевом и радиальном направлении к оси заготовки. Различные инструменты, производя смену и перемещение по программе производят необходимые технологические операции.

Револьверная головка токарного станка с ЧПУ содержит в себе, как правило, 1 электропривод, обеспечивающий как смену позиции, так и фиксацию диска.. Устройство револьверных головок токарных станков с ЧПУ позволяет производить смену позиции инструмента по кратчайшему расстоянию. После выбора активного инструмената также важным является возможность подачи СОЖ с индивидуальной регулировкой под каждый вылет режущего инструмента.

Шлифовальная головка

Шлифовальная головка для токарного станка позволяет производить шлифовку деталей без применения дополнительного станочного оборудования. Устанавливается на суппорт станка. Привод шлифовального круга осуществляется от собственного электродвигателя, подключенного к основному электрооборудованию.

Применение различных профилей кругов, оправок, установка бабки и суппорта под углом друг к другу позволяют шлифовальной головке обрабатывать любые детали со сложными поверхностями. Высокая чистота поверхности обеспечивается одновременным встречным вращением детали и шлифовального круга. Не рекомендуется применять на станках без телескопической защиты направляющих.

Фрезерные головки

Возможность фрезерования детали на токарном станке обеспечивается револьверной головкой с управляемым приводом вращения режущего инструмента и возможностью позиционирования шпинделя (реализация оси С). Позволяют выполнять фрезерные операции на деталями, закрепленными в патроне токарного станка. Оправки условно делятся на осевые, радиальные и с регулируемым углом наклона инструмента. Точные угловые перемещения обрабатываемой детали вокруг оси шпинделя обеспечиваются двигателем шпинделя и датчиком позиционирования шпинделя. Перемещение фрезы относительно обрабатываемой заготовки осуществляется стандартными осями токарного станка.

Резьбонарезные головки

Резьбонарезные головки для токарных станков предназначены для высокоточного нарезания внутренней и внешней резьбы на деталях. Отличаются от ручного инструмента (метчиков, плашек) высокой производительностью и качеством. Результат обеспечивается за один проход инструментом. На токарных станках используются вращающиеся головки.

В конструкции головок предусмотрено регулирование размера нарезаемой резьбы. По окончании нарезки осуществляется автоматическое раскрытие головки, чтобы при обратном ходе отсутствовало соприкосновение гребенки с деталью. Сами нарезные гребенки установлены в кулачках на винтах и звездочках.

Приводная головка для токарного станка

Приводная головка для токарного станка применяется для закрепления в ней приводного инструмента при выполнении дополнительных технологических операций:

- Нарезание резьбы фрезерованием.

- Точение поверхностей и отверстий под углом к оси заготовки.

- Сверление отверстий различных размеров со смещением от оси детали.

- Фрезерование всевозможных плоскостей.

Головки различаются по способу установки между осями инструмента и детали. Оси могут совпадать или быть параллельны, находиться под некоторым углом друг к другу.

Свое применение приводные головки находят в токарных обрабатывающих центрах, работающих под управлением ЧПУ. Сфера их применения — крупносерийное производство однотипных деталей.

Вихревая головка![Вихревая резцовая головка]()

Применяется для вихревого нарезания резьбы. Вихревая головка для токарного станка устанавливается на каретке суппорта. В ней размещается до четырех резцов. Привод осуществляется ременной передачей от собственного электродвигателя.

Заготовка устанавливается в центрах токарного станка, одновременно проходя через головку, которая установлена эксцентрично относительно оси заготовки. Вращаясь, резцы головки поочередно снимают металл с обрабатываемой детали. Таким способом выполняют как наружную, так и внутреннюю резьбу.

Вихревая головка позволяет производить нарезку резьбы на большой скорости, что способствует получению поверхности с высокой чистотой обработки. Несколько резцов обеспечивают особую точность профиля. Весь процесс нарезания резьбы осуществляется за один проход, способствуя более высокой производительности.

Резьбонакатная головка для токарного станка

Позволяет изготовить резьбу на любой детали с высокой производительностью.

Аксиальные или осевые головки используются для накатки резьбы на пустотелых деталях большой длины (трубы), изделиях сложной конфигурации (валы). Применяются на одиночных станках или в составе автоматических линий. Возможна работа вручную.

Головки имеют несколько резьбонакатных роликов со шлифовальными витками. Установленные под углом к оси детали, они при вращении накатывают виток резьбы за один оборот детали. Возможно вращение как самой головки, так и детали.

Радиальные головки накатывают короткие резьбы, конические, с их помощью производят маркировку изделий, выглаживают и формируют детали. Тангенциальные головки используются для накатывания цилиндрической и конической резьбы различного вращения на любом участке детали.

Многорезцовая головка для токарного станка

Спиральная многорезцовая ножевая головка применяется для обработки ступенчатых изделий одновременно несколькими резцами в крупносерийном производстве. Резцы закрепляются в резцедержателях, установленных на переднем и заднем суппортах. Установка каждого резца определяется технологической картой обработки детали.

В процессе металлообработки задействовано разное оборудование. Отдельную категорию представляют токарно-револьверные станки. По принципу работы они во многом схожи с универсальными агрегатами.

Но на револьверных станках можно обрабатывать заготовку с применением нескольких инструментов, при этом токарю не нужно их менять и переустанавливать.

Общие технические характеристики

Токарно-револьверные станки применяются на предприятиях для серийного производства деталей. Отличительная черта, особенность станков данной группы — наличие револьверной головки для крепления нескольких режущих инструментов. Оборудование выгодно использовать, когда технологический процесс подразумевает неоднократную смену инструмента.

Одновременно можно устанавливать 4 и более инструмента, смена происходит путем поворота револьверной головки. Инструмент устанавливается в необходимой для работы последовательности. За счет этого ускоряется цикл обработки одной детали по сравнению с аналогичным процессом на универсальном токарном станке.

Особенности конструкции

Технология создания токарно-револьверных станков довольна непроста. Устройство имеет очень сложную конструкцию, в которой выделяют несколько элементов:

- Коробка скоростей.

- Суппорт.

- Узел шпинделя.

Коробка скоростей

Скоростная коробка устройства отвечает за количество выполняемых оборотов. С количеством оборотов переключается скорость станка.

В механизме содержится 3-4 электромагнитные муфты, которые определяют количество скоростей устройства. Муфта состоит из металлических дисков.

Классификация

Токарно-револьверные агрегаты классифицируются по следующему принципу:

- По количеству режущего инструмента — в среднем головка имеет 6-12 гнезд, но на некоторых современных моделях их число доходит до нескольких десятков.

- Направление револьверной головки — вертикальное, горизонтальное или под углом.

- По типу управления — ручные, полуавтоматы, с ЧПУ.

- По принципу работы — прутковые или для обработки штучных заготовок.

- По типу заготовок — легкие (детали из прутка), средние (обработка прутка и штучных заготовок), тяжелые (работа только со штучными заготовками в патроне).

- По типу привода — ручной или гидравлический.

Назначение оборудования

Универсальные револьверные станки предназначены для обработки прутков до 100 мм в диаметре, а также для изготовления изделий из штучных (литых, штампованных и др.) заготовок диаметром до 630 мм. Какие операции можно выполнять:

- Обтачивание наружных цилиндрических поверхностей.

- Нарезка резьбы метчиками и плашками.

- Обработка торцов.

- Развертывание отверстий для получения нужных параметров.

- Вытачивание канавок.

Справка! При нарезании резьбы резцом вместо него используют круглые, радиальные и тангенциальные гребенки. Они движутся в продольном направлении, скорость подачи равна шагу резьбы.

Возможна обработка сложных фасонных поверхностей. Для этой цели вместо копировальной линейки устанавливается криволинейный шаблон. Для некоторых операций используются фасонные резцы, которые подаются в поперечном направлении.

Работа на токарно-револьверном станке позволяет добиться высокой точности обработки. Также можно точить изделия, которые прошли черновую обработку на другом оборудовании.

Станки револьверной группы целесообразно применять в серийном производстве для изготовления крупных партий однотипных изделий.

Токарно-револьверные станки

Токарно-револьверные станки отличаются от токарно-винторез-ных станков тем, что они не имеют задней бабки и ходового винта, а на продольном суппорте установлена поворотная многопозиционная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при применении специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте головки последовательно производит обработку детали. Револьверные головки бывают призматическими и цилиндрическими.

Токарно-револьверные станки рекомендуют применять в серийном производстве при размере деталей в партии не менее 10 – 20 шт.

| Общий вид токарно-револьверного станка. |

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов нескольких видов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте.

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте. Поэтому токарно-револьверные станки более производительны, чем обычные токарные станки, и, как правило, применяются в серийном производстве.

Токарно-револьверные станки в ряде случаев позволяют использовать специальные устройства для автоматизации цикла обработки, включая загрузку заготовок и удаление их со станка после обработки.

| Компоновки рабочих органов, устанавливаемых под углом при воспроизведении винтовой направляю -. щей линии. |

Токарно-револьверные станки ( рис. 1.48) имеют компоновку, характерную для обычных токарных станков.

| Общий вид токарно-револьверного станка модели Щ365. |

Токарно-револьверные станки предназначены для обработки в серийном производстве деталей сложной формы, в том. Процесс обработки на этих станках состоит из нескольких последовательных операций, во время которых используются различные инструменты: резцы, сверла, метчики и др., закрепленные в так называемой револьверной головке, которая устанавливается на суппорте. В электромашиностроении токарно-револьверные станки применяются для обработки подшипниковых щитов, втулок и нажимных конусов коллекторов электрических машин. Применение этих станков повышает производительность труда в 2 – 3 раза по сравнению с обработкой на токарно-вин-торезных станках.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатых и др.), имеющих в ряде случаев центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатые и др.) и особенно заготовок, имеющих ступенчатое центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки применяются в серийном и крупносерийном производствах при использовании группового метода обработки деталей, когда сходные по форме детали можно обработать по одному технологическому процессу на одном и том же станке и приспособлении с небольшими переналадками.

| Схемы обработки фасонных поверхностей. |

Токарно-револьверные станки предназначены для обработки деталей из прутков или штучных заготовок. На них возможно выполнение почти всех видов токарных работ. Детали, подлежащие обработке на токарно револьверных станках, имеют несколько обрабатываемых поверхностей, что определяет необходимость многоинструментальной наладки. Револьверная головка позволяет осуществить такую наладку, так как имеет несколько гнезд для крепления державок с инструментом. В державке, в свою очередь, может быть установлено также несколько инструментов. Сочетание поперечного суппорта с револьверной головкой дает возможность обрабатывать несколько поверхностей детали одновременно. Многоинструментальная наладка станков требует значительных затрат времени, поэтому токарно-револьверные станки применяют в серийном производстве.

Устройство

Устройство станков в целом имеет сходство с другими группами токарного оборудования. Основу составляет станина, на которой расположены остальные узлы.

Коробка скоростей

На револьверных станках коробка скоростей встроена в шпиндельную бабку. В зависимости от модели, она имеет определенное число диапазонов оборотов шпинделя и подач инструмента.

Суппорт

Узел несет на себе револьверную головку для крепления режущего инструмента. Он устанавливается в пазы головки и закрепляется при помощи специальных державок. Они, в свою очередь обеспечивают жесткость и надежность фиксации инструментов. Суппорт перемещается в продольном и поперечном направлении с помощью ручной или автоматической подачи.

Также на суппорте расположены командоаппарат и барабан упоров. Командоаппарат отвечает за включение/выключение заданной частоты оборотов и скорости подачи для каждого инструмента. Барабан упоров обеспечивает автоматическую остановку суппорта, когда инструмент пройдет заданное расстояние.

Некоторые модели оснащены револьверным и поперечным суппортом. Конструкция последнего позволяет устанавливать два резцедержателя одновременно с шестью инструментами. Это удобно во время обработки сложных деталей.

Узел шпинделя

Данный узел обеспечивает подачу и фиксацию прутковой заготовки. Главным движением в станке как раз является вращение шпинделя с заготовкой в прямом или обратном направлении.

Диаметр шпиндельного отверстия на конкретном агрегате определяет наибольший размер прутка, с которым можно работать. В зависимости от модели, в него можно установить пруток с максимальным диаметром 10, 16, 18, 25, 40, 65, 100 мм.

Частота вращения шпинделя и подача настраивается при помощи командоаппарата, либо вручную путем установки находящихся на шпиндельной бабке рукояток в нужные позиции.

Технические особенности установок

Токарные агрегаты данной группы также имеют некоторое дополнительное оснащение – планшайбы, трех или четырехкулачковые патроны. Последние работают благодаря встроенному приводу, который может быть ручным или гидравлическим. Это позволяет осуществлять обработку заготовок, имеющих большие габариты. Чаще всего такие детали можно получить при помощи литья, ковки или штамповки.

Некоторые технические особенности имеют агрегаты револьверного типа, которые предназначены для работы с прутковым элементами. Они оснащены шпинделем с небольшим отверстием. Также данные агрегаты имеют специальный механизм, который обеспечивает подачу и последующую фиксацию заготовки в нужном положении. Если такие станки оборудовать подходящим патроном, они подойдут для обработки других деталей, которые получены способом литья, штамповки или ковки.

Расположение оси, относительно которой вращается рабочая головка устройства, влияет на количество суппортов. Если она находится горизонтально, тогда устанавливается элемент, который способен совершать только круговые и продольные движения.

Когда ось размещается вертикально или под уклоном, тогда на ней могут монтироваться два суппорта – револьверный и поперечный. На последнем элементе станка можно устанавливать два резцедержателя. Они обеспечивают одновременное нахождение до шести рабочих инструментов, что очень удобно во время эксплуатации оборудования.

Резцедержатель

Принцип работы

В серийном производстве пруток крепится в цанговый патрон при помощи гидравлики. Имеется встроенный механизм, который обеспечивает подачу заготовки на необходимую длину. При работе со штучными заготовками токарь закрепляет их вручную.

Обычно станки оснащены универсальной цангой со сменными кулачками для зажима круга и многогранника. В комплекте идут дополнительные оправки, втулки и другая оснастка.

На некоторых моделях предусмотрена замена цанги трехкулачковым патроном.

Модификации станков для патронных работ предназначены для обработки литых, штампованых и кованых штучных заготовок. Они оснащены трехкулачковыми (либо четерехкулачковыми) патронами.

Все инструменты крепятся в револьверную головку. Выполнив рабочий ход одним резцом (сверлом, разверткой), она меняет позицию и подает новый инструмент. Длина рабочего хода инструмента ограничивается специальными упорами, которые отключают подачу.

Техника безопасности

Обработка металла на токарных станках приравнивается к работам с повышенной опасностью. Рабочие допускаются к процессу только после проведения предварительного инструктажа. Во время работы токарь обязан соблюдать правила техники безопасности:

Прочно фиксировать заготовку.

- Не приступать к работе при обнаружении неисправностей.

- Выполнять только порученную мастером работу.

- Если обратный конец прутка выступает из шпинделя, необходимо оградить эту зону.

- Не допускать, чтобы кулачки выступали за пределы наружного диаметра патрона или планшайбы. В таком случае необходимо применить другую оснастку.

- После закрепления заготовки вынуть ключ.

- Не оставлять в револьверной головке инструмент, который больше не используется.

- Измерять, снимать и устанавливать деталь после полной остановки механизмов.

- При шлифовке изделия вручную отводить револьверную головку.

- Во время работы станка не открывать заграждающие устройства.

Работать на токарно-револьверном станке разрешается строго в закрытой аккуратной одежде.

Современные модели с ЧПУ

Обычные станки вытесняются с производства усовершенствованными моделями с программным управлением. Они позволяют полностью автоматизировать рабочий процесс и обеспечивают высокую точность обработки. Также нет необходимости выполнять замеры после каждого прохода.

На современном производстве актуальны следующие модели оборудования.

1В340Ф30 — оснащен устройством ЧПУ Электроника НЦ-31 и револьверной головкой на 8 инструментов. Позволяет обрабатывать штучные заготовки диаметром не более 20 см, а также изготавливать изделия из прутка диаметром до 4 см.

1П426ДФЗ — оснащен двумя револьверными головками. Первая позволяет использовать 8 режущих инструментов, предназначена для обработки наружных поверхностей. Вторая головка предусмотрена для работы с внутренними поверхностями.

ST и DS — серия револьверных станков с ЧПУ американского производства. Универсальные агрегаты, предназначенные для обработки заготовок из разных типов, стали.

Токарно-револьверные станки целесообразно применять в серийном производстве для изготовления больших партий однотипных изделий. Но их функциональность револьверной немного ограничен по сравнению с токарно-винторезными агрегатами.

Выполнение некоторых операций (к примеру, нарезка резьбы, точение фасонных поверхностей) требует использования дополнительных приспособлений.

Классификация токарного оборудования

Токарный станок с револьверной головкой

Благодаря универсальной конструкции токарно-револьверный станок с ЧПУ может быть спроектирован с практически любой конфигурацией. По этому признаку различают оборудование общего назначения и узкоспециализированные модели.

Определяющим параметром выбора является расположение револьверного блока. Его локация определит возможность выполнения того или иного типа токарной обработки. В зависимости от этого токарно-револьверные станки могут быть с горизонтальным, вертикальным или наклонным блоком обработки. Также необходимо обращать внимание на конструкцию и характеристики суппорта. Его конфигурация определяется общим принципом компоновки оборудования:

- с продольными подачами. Такая конструкция свойственна только для горизонтально расположенной оси обрабатывающего компонента. Применяется в полупрофессиональном оборудовании. Отличается небольшим набором функциональных возможностей. Но при этом агрегат имеет относительно несложную конструкцию, что сказывается на трудоемкости его обслуживания и ремонта;

- с продольными и поперечными подачами. Устанавливаются на моделях с вертикальным и наклонным положением токарного блока. Возможность перемещения режущей части по двум осям координат повышает набор выполняемых операций.

Альтернативным вариантом является токарно-револьверное оборудование, со свободным перемещением блока обработки по всем осям координат. Это позволяет выполнять сложные типы токарных работ, формировать изделия различной формы.

Обязательным компонентом данного типа оборудования является наличие блока подачи охлаждающей жидкости. При выполнении токарной обработки на высоких скоростях поверхность детали нагревается, что влечет за собой налипание стружки и пыли на резец. Их своевременное удаление повысит безремонтный срок эксплуатации станка.

Если linuxcnc установлен в режиме run-in-place то тоже самое но без sudo.

Запукаем halrun и в нем выполняем

Эта строка не должна выдать ошибок. После этого проверяем какие пины и параметры доступны

Должно показать примерно следующее

В custom.hal дописываем следующее:

. В строчках подключения датчиков tc-ХХ поменять пины на свои.

Разжим головки и поиск инструмента происходит прямым вращением. Зажим головки производится обратным вращением. Есть датчик зажима. На каждом инструменте есть отдельыный датчик.

Загрузка

При загрузке компонента указывается количество инструментов в револьверной головке в параметре personality:

setp turret-1325f30.0.timeout 40 Таймаут на поиск инстумента в секундах если инструмент не найден за это время, пин turret-1325f30.0.err станет 1

setp turret-1325f30.0.timeout-fix 1 Таймаут на зажим инструмента

net tool-change-confirmed turret-1325f30.0.number Номер инструмента который нужно найти

Читайте также: