Притирочная плита своими руками

Обновлено: 04.07.2024

Эт зачем,чтобы без прокладки ставить?Тогда и блок тереть надо.А померить призмой и,если больше допуска,отволочь на шлифовку-низзя?Это сколько времени надо ушатать!Без обид-или тебе больше нечем заняться,или ты занимаешься суперсерьезным и дорогим механическим тюнингом моторов.

Проблема в том что фрезерных станков по близи нет. Нужно везти за 100км.

Мое мнение что мотористу это необходимая вещь.

Часто нужно притереть не только головку но и пенал, крышки клапанные и многое другое. Особо там где ставится без прокладки.

Фрезерным-издевательство,а форкамерные вообще не получатся,ищи шлифовщика грамотного.Руки отвалятся,а никто не оценит.И борьба с оставшимся абразивом-серьезная.

Плита вещь нужная,конечно,но не для головок и блоков.

Я на координатке обрабатываю, ну кроме форкамерных, и блоки там же. Тоже отлично получается!)

У меня в наличии есть штук шесть плит разных размеров с наклеенной на них водостойкой наждачной бумагой разной зернистости и прикрепленными ручками с обратной стороны. Шлифую головки в том случае, когда головка немного покоробилась от перегрева или нужно убрать остатки прокладки и нужно только выровнять не разбирая головку. В этом случае экономлю время и деньги (покупается только прокладка головки). Всегда шлифую блок перед установкой головки. Поверхность получается получше, чем на фрезерном станке т. к. во всех мастерских, которые занимаются головками, станки добитые. Чтобы не набивалась алюминиевая стружка, добавляю мыльную воду.

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

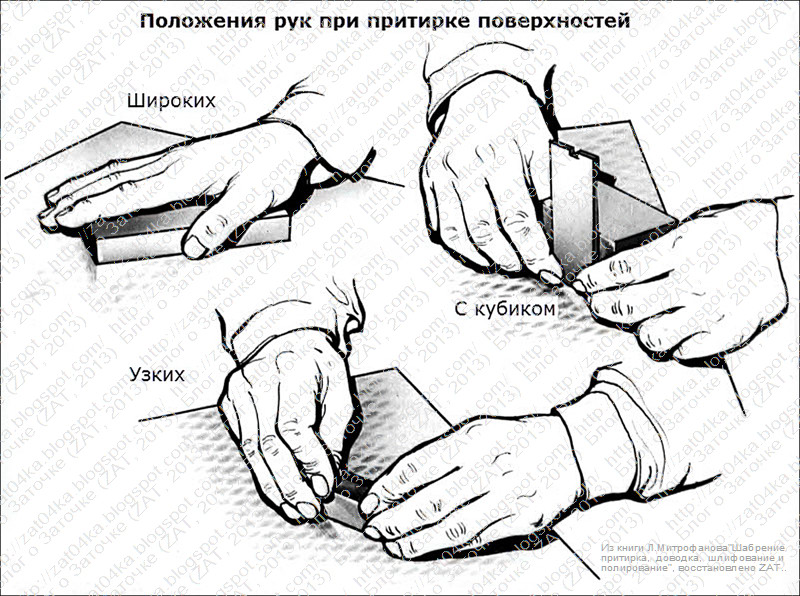

Положение рук при притирке металлических поверхностей

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Инструменты и приспособления

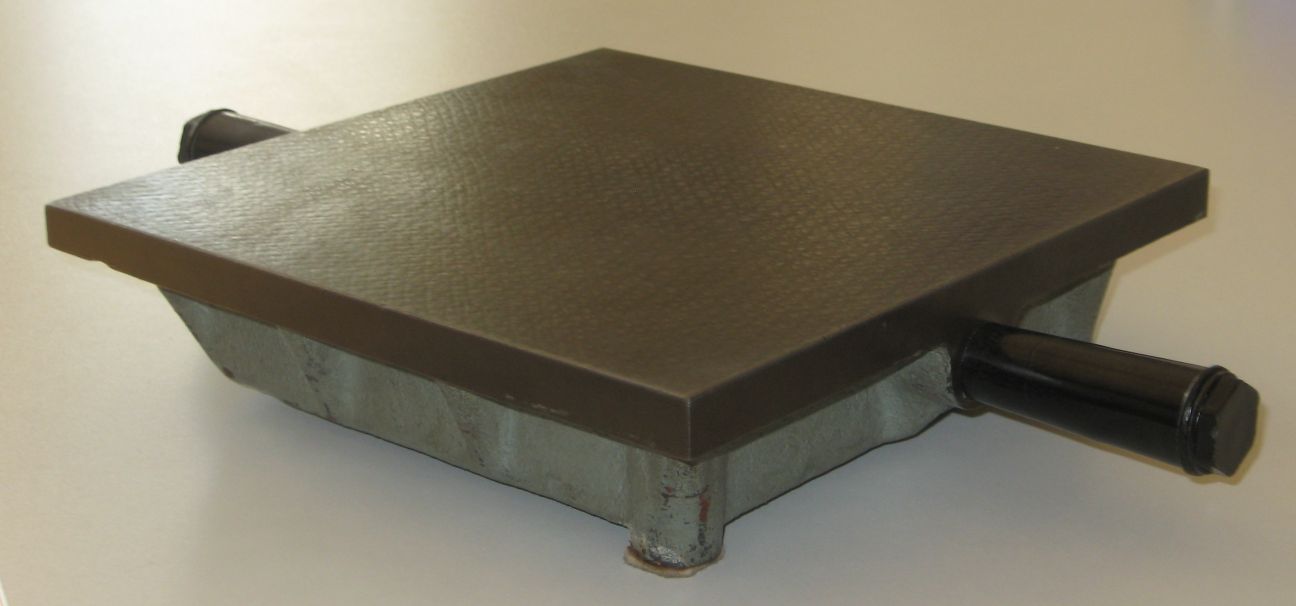

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Такие станки, обладающие высокой производительностью и обеспечивающие высокое качество притирки, используются в крупносерийном и массовом производстве, поэтому в их конструкциях часто реализованы инновационные технические решения: самоцентрирующиеся центробежные патроны, устройства для автоматической регулировки усилия поджатия и др.

01 марта 2013

Всё о работе с притирами.

Притирка – это доводочная и отделочная операция, при которой съем металла с обрабатываемой поверхности детали производится абразивными зернами, свободно распределенными в пасте или суспензии, которая нанесена на поверхность инструмента – притира.

О самих притирах написано очень много, разными авторами и с разными целями. Приведенная ниже информация содержит краткую выборку данных от одних из лучших, на мой взгляд, авторов материала, посвященному этом непростому вопросу. Все изменения и дополнения, внесенные мной не меняют сути сказанного в использованных для написании данной статьи материалов (см. ниже), а служат лишь для логической связи всех приведенных данных и опубликованных наглядных материалов.

ОБЩИЕ ПОНЯТИЯ

Притирка это наиболее трудоемкая доводочная операция позволяет получать поверхности с отклонениями от требуемой геометрической формы на 0,1-0,3 мкм. Физико-механические свойства после доводки-притирки всегда выше, чем после тонкого шлифования. Различают ручную, полумеханическую и механическую притирку.

Ручная применяется в единичном производстве. Высококвалифицированный специалист обеспечивает точность размеров и геометрической формы обработанных поверхностей в пределах 2 мкм и шероховатость Rz=0,1-0,025 мкм. Полумеханическая притирка используется в мелкосерийном производстве. В этом случае главное движение осуществляется станком или машиной, а движение подачи – от руки. Механическая притирка предназначена для крупносерийного и массового производства.

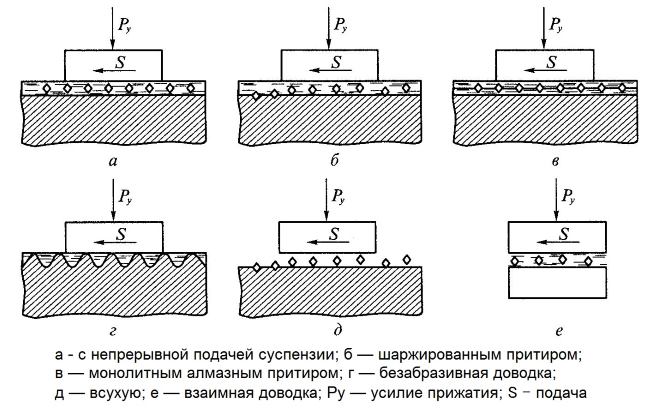

Сущность абразивной притирки (см. рис.) заключается в том, что абразивные зерна 1, находясь между обрабатываемой поверхностью 3 и притиром 2, вдавливаются в поверхность последнего, т.к. он изготовлен из более мягкого материала, чем деталь, и шаржируется в нем. При взаимном перемещении детали и притира закрепленные в нем абразивные зерна снимают тончайшие стружки 4 с обрабатываемой поверхности.

Эффективность технологического процесса притирки зависит от многих факторов, но главным из них является правильный выбор паст и суспензий, а также материала и формы притиров.

Популярную алмазную пасту или эльборовую целесообразно применять в тех случаях, когда точность размеров обрабатываемых деталей должна соответствовать 5-му и 6-му квалитетам (степень точности), а шероховатость поверхности Rz=0,05-0,025 мкм. Необходимую зернистость пасты для достижения заданной шероховатости поверхности можно выбрать только ориентировочно:

Форма рабочей поверхности притира, как правило, должна соответствовать форме обрабатываемой поверхности, поэтому точность последней зависит от точности поверхности притира. Притиры изготавливаются из стали, чугуна, меди, бронзы, стекла, твердых и вязких пород дерева. Наиболее распространены притиры из серого чугуна.

Стальные притиры по сравнению с чугунными имеют более высокую износостойкость и прочность и более низкую шаржируемость. Они применяются при доводке эльборовыми и алмазными пастами. Особенно эффективно использование сталей для изготовления тонких и длинных притиров.

Для тонкой доводки-притирки лучшим инструментом является притир из стекла. Малый износ стеклянного притира под воздействием химико-механических паст (например, ГОИ) имеет важное значение не только для сохранения точности инструмента, но и для повышения производительности процесса. Паста воздействует преимущественно на обрабатываемую поверхность, что, естественно приводит к ее экономии и увеличению удельного съема металла. Высокая износостойкость является главным достоинством стеклянных притиров, которые практически мало деформируются с течением времени.

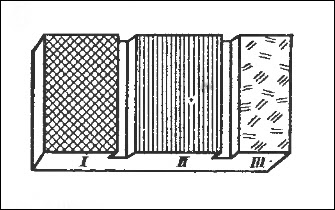

ВЫРАВНИВАНИЕ ПРИТИРОВ ПО МЕТОДУ ТРЁХ ПЛИТ

Поверхность доводочных плит-притиров должна быть высокой точности. Допустимые отклонения от плоскостности плит размерами составляют от 4 до 1 мкм. Распространены доводочные плиты, рабочая поверхность которых разделена на три участка, где участок 1 предназначен для предварительной, 2 – для чистовой и 3 - для окончательной доводки.

По мере износа рабочих поверхностей плиты притиров перешлифовывают и притирают по методу трех плит. Для этого необходимо иметь в одном комплекте три плиты-притира, которые притирают последовательно. Вначале – плиты с одинаковой формой поверхности.

Плиту I укрепляют на столе, наносят на нее микропорошок М14 с керосином и растирают по всей поверхности тряпкой (см. рис). Затем на эту плиту накладывают рабочей поверхностью плиту II и перемещают ее возвратно-поступательными движениями во всех направлениях, время от времени поворачивая на 180 градусов.

Притирку повторяют до тех пор, пока впадины на поверхностях обеих плит не будут устранены. Затем берут плиту III и притирают ее с плитой I. После притирки последней ее снимают и на стол устанавливают плиту II, по которой таким же способом притирают плиты III и I. Потом на столе закрепляют плиту III и по ней притирают сначала плиту II, а потом плиту I. Номера переходов метода трех плит см. на рис. ниже:

Если в течении полного цикла правки требуемая точность (плоскостность) притиров не обеспечивается, то его следует повторить, но уже с микропорошком М5. Подготовленные таким образом плиты предназначены: I – для предварительной доводки деталей; II – для окончательной доводки и шаржирования длит для доводки концевых мер длины; III - только для шаржирования чистовой плиты, для доводки концевых мер.

При этом методе правки отклонение геометрической формы притира составляет 2-3 мкм. Полученные поверхности контролируют лекальной линейкой. Если требуемая шероховатость и геометрическая форма обеспечены, то линейку на рабочей поверхности притира можно повернуть, лишь приложив усилие.

ШАРЖИРОВАНИЕ ПРИТИРОВ

После выравнивания притирочных плит, при необходимости, следует их шаржирование, т.е. втирание в их рабочую поверхность зерен абразива с целью придать этой поверхности режущие свойства. Шаржирование производится нужным микропорошком, смешанным с бензином. Каждая из трех притирочных плит шаржируется разным порошком.

Шаржирование ведется следующим образом. При шаржировании плит для окончательной и чистовой доводки используются микропорошки М5, М3 и при необходимости 2. После завершения шаржирования подготавливаемые плиты-притиры должны иметь гладкую, блестящую поверхность.

При шаржировании первой подготовляемой плиты на притирочную плиту наносят небольшой слой стеарина, затем наливают смесь абразивного порошка с бензином, которую растирают по плите до полного испарения бензина. После этого наливают 4-5 капель керосина и производят смешивание керосина с абразивом. Готовую смесь равномерно распределяют по всей поверхности плиты.

Когда вся описанная подготовка сделана, накладывают обрабатываемую плиту на притирочную и притирают ее до тех пор, пока рабочая поверхность притирочной плиты не приобретет режущих свойств.

Шаржирование второй доводочной плиты производится так же, как и шаржирование первой, меняется только состав смазки: уменьшается количество стеарина, керосина наливается не больше 3-4 капель.

Приемы шаржирования третьей плиты, предназначенной для окончательной доводки, остаются теми же, только стеарина и керосина дают еще меньше, чем при шаржировании второй плиты. Керосина достаточно дать 2-3 капли.

В процессе шаржирования должна сохраняться плоскостности, достигнутая в результате выравнивания и притирки плит.

ВИДЫ И СПОСОБЫ ПРИТИРКИ

Различают два вида притирки: свободным абразивом (пастами, суспензиями и связанным абразивом) и закрепленным абразивом (брусками, кругами, шаржированными притирами). Первая нашла наибольше распространение, хотя этот процесс и не лишен недостатков, главный из которых – интенсивное шаржирование обрабатываемых поверхностей абразивными зернами, что сказывается на износостойкости сопрягаемых деталей.

Притирка закрепленным абразивом – более прогрессивный вид обработки. Она обеспечивает достаточно стабильные показатели по производительности и по качеству получаемых поверхностей, т.к. интенсивность их шаржирования резко уменьшается.

Шаржированные притиры применяют на операциях окончательной доводки в сочетании с микропорошками зернистостью М7-М1. Такой метод используется при обработке концевых мер, эталонов и т.д.

Прогрессивный и высокопроизводительный способ обработки – доводка алмазными, эльборовыми либо абразивными притирами. Абразивные притиры представляют собой круги на керамической связке и предназначены для доводки плоскостей. Такие круги работаю торцами.

Доводка на притире состоит из нескольких последовательно выполняемых операций, число которых зависит от требований к точности и шероховатости поверхности. Производительность и эффективность доводки зависят не только от материала и зернистости паст, но и от основных параметров режима процесса: величины давления притира на деталь в месте их контакта, скорости рабочего движения и времени доводки.

При доводке деталей из закаленных сталей оптимальное значение давления составляет на предварительных операциях 0,1-0,2 МПа (1-2 кг/см2). При доводке деталей из незакаленной стали, цветных металлов и сплавов давление рекомендуется уменьшить до 0,02-0,03 МПа (0,2-0,3 кг/см2).

Процесс доводки осуществляется как с постоянным, так и с переменным давлением. Вначале для интенсивного съема материала обработку производят с бОльшим давлением, а в конце операции его уменьшают для получения заданной шероховатости поверхности. При доводке шаржированными притирами, когда происходит затупление абразивных зерен, давление следует повышать для поддержания производительности процесса.

С увеличением скорости рабочего движения скорость обработки возрастает прямо пропорционально. При обработке с использованием абразивной суспензии увеличение скорости снижает производительность процесса вследствие большой центробежной силы, которая стремится отбросить суспензию от центра притира.

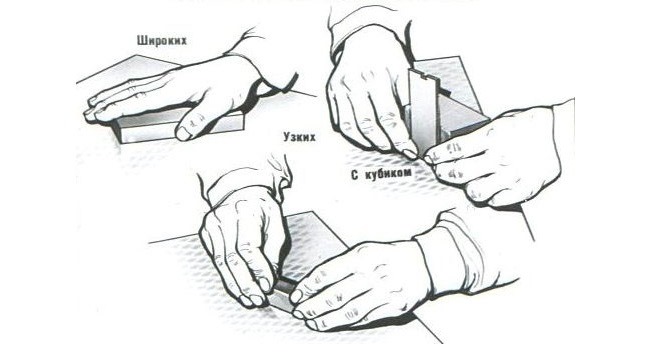

Ручную доводку-притирку производят на прямоугольных чугунных или стеклянных плоских притирах размерами 300х300 мм. Качество обработки зависит от квалификации рабочего. Опытный доводчик может обеспечить шероховатость поверхности Rz=0,023-0,05 мкм и точность размеров выше 5-го квалитета.

Качество окончательной отделки в значительной степени зависит от пути перемещения обрабатываемой поверхности относительно притира. Здесь существует одно очень важное основное требование: неповторимость следов одних и тех же абразивных зерен. При ручной односторонней доводке плоских поверхностей с перемещением детали по закрепленному притиру необходимое качество обработки достигается благодаря непрерывному возвратно-поступательному и незначительному перемещению доводимой детали и периодическому повороту ее на 180 градусов.

размеры его оставлял, как раз такие, какие нужны, вот с тех пор он лежит, дожидаясь своей очереди. Хотя, руки уже не один раз чесались пустить его в дело, но притир тоже был нужен, вот им и занялся. Поверхность обработана мухорезкой на фрезере, скорее всего вогнутая в середине.

В качестве поверочной плиты использую кусок обычной гранитной плиты, размером 300х240,

еще весной он достался мне по случаю, хотел использовать в качестве разметочной под штангенциркуль, но промерил ее поверхность и получилось, что эта поверочная плита почти 2-го класса точности. Мерил, конечно, не в соответствии с методикой поверки установленной Гостом, а просто линейкой УТ-400, но зато 1 класса точности. Линейку сначала прикладывал через 3-4 см вдоль одной стороны, смотрел на просвет и пытался загнать щуп в 2 сотки, потом также вдоль другой стороны. Ну, щуп в зазор не входил, а если прижимал его линейкой, то его конкретно прихватывало, хотя в некоторых местах, с не большим усилием его можно было и вытащить.

Плиту тщательно протер с уайт спиритом и тряпочку желательно использовать, такую, чтоб не оставляла ворса, ну или потом ворс собрать куском увлажненного поролона.

Выдавил, прямо на плиту, где то сантиметр краски,

Подходящего валика я себе так и не добыл, поэтому взял обычный для обоев, он правда, мягковат, но все равно использовать можно.

Размазанное пятно разогнал по всей плите, правда, слой получился толстый, но для чернового шабрения вполне пойдет, тем более после каждого нанесения краска будет все тоньше.

Так, как поверхность стала более ровной, то слой краски делал более тонким. Тонкий слой получал таким образом, накладывал притир на плиту, и по отпечатку смотрел, если краски было много, притирал притир, раскатывал краску и снова накладывал притир и так до тех пор, пока отпечаток на притире меня не удовлетворял. По большому счету нужно было бы сделать приспособу для контроля толщины краски, заготовочка под нее у меня уже давно лежит, но как то упустил я это дело.

дальнейшее шабрение продолжил уже импровизированным шабером - плоским бруском быстрореза. После нескольких проходов, поверхность стала более менее ровной, а наличие небольших канавок - то, что как раз и надо для притира, туда весь мусор собираться и будет.

Шабрение притирочной плиты

Расскажите пожалуйста более детально.

И как правильно наносить краску, как мерить толщину слоя краски.

Про болгарку пока упущу, хотя тоже любопытно. Хочется понимать как пользоваться шабером. Какой он должен быть, с какой силой давить, на себя или от себя, шкрябать только по разу или туда-сюда не сколько раз? Последующие проходы шкрябать поперек предыдущих или как?

Ни когда не шабрил, ни когда живьем процесс не видел, но попробовать хочется.

Шабрение притирочной плиты

Ну, как бы уже детально рассказал, попробую еще раз, но попозже, пока могу только сказать, что надо самому попробовать и все будет ясно. Фактически я делал все из подручных материалов, шабер - это заготовка отрезного резца, в теме про упоры для токарного станка есть фотка, раньше был из плоского бархатного советского напильника, торец его заточил на наждаке, лучше был, но куда то он завалился, найти не могу, взял то, что на глаза попалось.

Конечно, лучше шабрить твердосплавной шаберной пластинкой, их делают из мелкозернистого твердасплава и они оставляют более ровный, точнее гладкий след, ну подправлять их надо реже.

Для нанесения краски нужен резиновый валик, говорят можно сделать из валика от принтера, резина валика не должна быть слишком жесткой, но и мягким валик не должен быть, иначе краску в тонкий слой не раскатать. Ну, и с краской, вроде все понятно, разбавлять машинным маслом, тоже опытным путем подберете, если будет густой - сложно получить тонкий слой, если слишком жидкой - мало будет пигмента в смеси и сложно разглядеть отпечаток. Толщину краски измеряют специальными приспособами, вот, нарисовал примерно. как они выглядят

Такой брусочек, обычно чугунный, ставят на плиту с раскатанной краской, проводят по ней, переворачивают и смотрят остался ли отпечаток краски на каком либо сигменте. Я нарисовал сигменты приблизительно, на самом деле разница высоты сигментов по сравнению с ножками едва заметная.

Ну, пока вроде все, Вы лучше вооружитесь, типа как я, подручным материалом и попробуйте, фотки покажите, а я подскажу, если что не будет получаться.

Шабрение притирочной плиты

е_Вячеслав писал(а): Источник цитаты Вы лучше вооружитесь, типа как я, подручным материалом и попробуйте,

Каждый убежден, что другие ошибаются, когда судят о нем, и что он не ошибается, когда судит о других.

Шабрение притирочной плиты

Сегодня попользовался притирочной плитой, поверхность ее еще ровнее стала, по большому счету надо бы ее и на винт проверить, на досуге, займусь, а так прикладывал линейку на просвет - темнота. После использования хотел распилить ее на нужные мне заготовки, как и планировал, да что то жалко стало, уж больно она ровная и гладкая, может еще когда пригодится! Придется наверно от чушки опять отрезать кусок и обрабатывать.

Шабрение притирочной плиты

е_Вячеслав ,

Ага, спасибо! Начинаю понимать. Пока необходимости не было особой, но чую что появится, а начинать совсем без понимания не хочется. По валику примерно ясно, тут действительно пробовать надо. Появилась мысль понаделать таких валиков на продажу, ибо на полиуретаны выход есть и жесткость можем сделать от 15 ед. до 90 ед. по Шору А, но надо сначала понять какая жесткость требуется.

Далее по движению шабером не очень понятно, но тут думаю практика ответит на вопросы "теоретика" В принципе то надо соскребать там где выступает - сиди шкрябай.

Вот допустим есть у меня основание под рельсу ЧПУ, длинной 5000мм и поверочная линейка ШД-1600, купленная в барахолке без коробок и паспортов, еще уроваень станочный . У меня вообще есть шансы что то сделать этим набором инструмента или даже не начинать?

Шабрение притирочной плиты

Ну, хоть что то у Вас есть, но, для шабрения нужна эталонная плоскость, которой у Вас нет, а это либо поверочная плита, либо мостик, либо линейка УТ, у нее две, достаточно широкие рабочие поверхности, а если она еще и с углом 55 градусов, то это как раз угол направляющих на российских станках. У линейки ШД рабочии поверхности - узкие, т.е. для шабрения она слабо подходит, только такие же узкие плоскости, но можно оценить размер неровности, накладывая линейку и щупом измеряя зазор. Это тоже важно! Прежде чем шабрить, нужно хорошо представлять что из себя представляет поверхность, т.е. предварительно все хорошо промерить, а то можно очень долго скаблить и в результате ни чего не получить или только скривить. Вот, на пример, если поверхность выпуклая и приложите линейку и при нажиме она может примет положение, что на рисунке, на детали отпечатеатся зеленый цвет и Вы будете его снимать, то понимаете, никогда плоскости не получите, точнее получите, но с нарушением общей геометрии.

Очень хорошо, что у Вас есть уровень, например, им я бы очень легко проверил свою гранитную плиту и определил подходит она в качестве поверочной или нет. Кстати, уровень какого класса?

Ну, а как шабрить от себя или на себя, принципиальной разности нет, как Вам будет удобнее.

Это хорошая идея, но только надо пробовать, боюсь, что полиуретан будет больше скользить и краску не раскатывать, а размазывать.

Шабрение притирочной плиты

е_Вячеслав , Да, щупом пользовался, о чем Вы говорите понимаю вроде. Столешницу натягивал 1000х2000мм с до 0,5мм по договору. в 0,20 или 0,25 попал. В следующий раз попытаюсь в 0,05 попасть на аналогичной работе. По уровню не помню уже, но он поверки не видел во времен моего рождения. По уму в будущем нужно поверять всё.

А_А_ААА !! Ещё уголок недавно припер. кл2, в коробке, с паспортом 600х1000мм вроде. Тяжелый гад КАК ЕГО ХРАНИТЬ?

е_Вячеслав писал(а): боюсь, что полиуретан будет больше скользить и краску не раскатывать, а размазывать.

Вот этого я меньше всего боюсь. Наоборот липнет гад Т.е. если положить на стекло, то через некоторое время сместить "на срез" не получится. Может видели коврики для телефонов в машину? Кидаешь его на торпеду, а на него телефон, и телефон при этом в пути на коврике лежит и при всех перегрузках не улетает. Вот этот коврик тоже полиуретан.

При изготовлении разных деталей бывает необходимо получить ровную поверхность. Если обрабатываемая часть имеет маленькую площадь, соизмеримую с размером наждачного полотна, имеющегося в продаже, а точность обработки допустимо контролировать визуально, то выполнить работу несложно на обычном ровном столе, разложив наждачку и притерев на ней заготовку. Но если отклонение при этом не должно превышать микрон, а обрабатываемая поверхность детали имеет большую площадь, то здесь может помочь только изготовленная в заводских условиях специальная притирочная плита.

Виды притирочных плит, их конструкции и использование

Притирочная плита – это специальный инструмент, изготовленный из чугуна или другого твердого материала, применяемый для доводки плоских поверхностей до идеально ровного состояния путем механической притирки с использованием абразивной пасты.

При изготовлении разных деталей бывает необходимо получить ровную поверхность. Если обрабатываемая часть имеет маленькую площадь, соизмеримую с размером наждачного полотна, имеющегося в продаже, а точность обработки допустимо контролировать визуально, то выполнить работу несложно на обычном ровном столе, разложив наждачку и притерев на ней заготовку. Но если отклонение при этом не должно превышать микрон, а обрабатываемая поверхность детали имеет большую площадь, то здесь может помочь только изготовленная в заводских условиях специальная притирочная плита.

Самодельная притирочная плита — Оснастка и инструменты…

Понадобилась небольшая, думаю 300х300 притирочная плита, чугун в недосягаемости, но могу легко изготовить из металла, из текстолита, наверное из гранита(не уверен), подскажите, плиз, какой материал подойдёт в лучшем варианте, тереть надо в основном алюминий…

Поверочная плита теперь стала притирочной — Сообщество…

Была раньше на производстве она поверочной плитой и со временем износилась, как инструмент для поверки уже не годится !В гараже всё сгодится :теперь она прошла этап восстановления путём шлифовки на специальном станке…

Виды притирочных плит, их конструкции и использование

При изготовлении разных деталей бывает необходимо получить ровную поверхность. Если обрабатываемая часть имеет маленькую площадь, соизмеримую с размером наждачного полотна, имеющегося в продаже…

Плита поверочная класс 000 своими руками — YouTube

Демонстрируется поверочная плита высокой точности. Изготовлена по особой технологии в условиях маленькой мастерской. Точность плиты выше чем наивысший…

На подобных плитах практически со 100% вероятностью мы получим пропеллер который притиркой неустраним. Еще немного потру, и буду примерять к УТшке на краску. Рекомендации по притирке учел, попробую применить на практике.

Материалы пригодные для изготовления притиров

Гранитная плита, используемая для облицовки фасадов. Притирка твердых камней (арканзас, байкалит, белоречит, вашита) происходит много быстрее чем на стекле. Как правило на облицовку идут плиты толщиной не менее 2 см., такая плита не может прогнуться.

Самодельная притирочная плита | ОБЩЕТЕМАТИЧЕСКИЙ…

Понадобилась небольшая, думаю 300х300 притирочная плита, чугун в недосягаемости, но могу легко изготовить из металла, из текстолита, наверное из гранита(не уверен), подскажите, плиз, какой материал подойдёт в лучшем варианте, тереть надо в основном алюминий…

Притирочная плита из чугуна

Притирочная плита из чугуна. Кроме материала имеет значение и конструкция изделий. Различают инструмент для чистовой и черновой В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную …

Всё о работе с притирами. ~ БЛОГ О ЗАТОЧКЕ

Притирка — это доводочная и отделочная операция, при которой съем металла с обрабатываемой поверхности детали производится абразивными зернами, свободно распределенными в пасте или суспензии, которая нанесена на поверхность инструмента…

Шабрение притирочной плиты | Форум — Чипгуру

Сегодня попользовался притирочной плитой, поверхность ее еще ровнее стала, по большому счету надо бы ее и на винт проверить, на досуге, займусь, а так прикладывал линейку на просвет — темнота.

Притирочная плита своими руками

Притирочная плита своими руками. Притирочный станок — как удается снять микрослой? Доводка относится к одной из самых сложных и Притирочная плита — это специальный инструмент, изготовленный из чугуна или другого твердого материала, применяемый для…

Pretich — Статьи: Ремонт Кмд — Часть 4 | Метод Трех Плит

Притирка — доводка поверхности металла: притиры, станки

Положение рук при притирке металлических поверхностей. Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов.

Проблематика обработки картеров на притирочной плите | Форум

Может все это не правда про притирочную плиту из зеркала ? Кто мог бы заснять весь процес притирки половинок на своей притирочной плите из зеркала, ламината, плитки и других подручных материалов, помогите.

Как отличить поверочную плиту от притирочной? .. | Форум

Как отличить притирочную плиту от поверочной, для меня так и осталось загадкой, как и для большинства я так понял. Боковины пофигу как обработать. Лишь бы не резали руки. А вот _грани_ с рабочей поверхности на боковину — необходимо сделать как можно аккуратнее и глаже.

Притирка и доводка. Способы, инструменты притирки и доводки

В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома (74-81%), кремнезем, стеарин и др. Притирка и доводка являются чистовыми отделочными операциями при обработке поверхностей.

Плита притирочная | Форум

шесть плит разных размеров с наклеенной на них водостойкой наждачной бумагой разной зернистости и прикрепленными ручками По моему это уже не притирочная плита а кусок железа-точность оставляет желать лучшего.

Все, что вы хотели узнать о притирах, но боялись спросить… | Форум

Как отличить притирочную плиту от поверочной, для меня так и осталось загадкой, как и для большинства я так понял. Боковины пофигу как обработать. Лишь бы не резали руки. А вот _грани_ с рабочей поверхности на боковину — необходимо сделать как можно…

Доводка на чугунной плите | Форум

…плиты для одного размера притирочной пасты Две новые плиты притирают по третьей. А Вам бы посоветовал для начала вообще 2-3 мкм. Легче руку набить, заодно и лицо никто не кстати добиться ровной поверхности притиркой на ровной плите практически невозможно…

Плита притирочная. Рекламные объявления: Продажи от Vasilich: Калькуляторы для iProg USB и iProg PRO. Всё таки,если вручную,то плита,пусть и медленнее. На круге торопыги некоторые плоскость не выдерживают, с углов заваливается.

Поверочная плита своими руками — Мастер Фломастер

Поверочная плита — металлическая, каменная, композитная, пластиковая плита с нормированной (не хуже) плоскостностью, чистотой поверхности, жесткостью, контактной износостойкостью: Предназначенная для контроля точности детали, механизма…

Как сделать притирочную плиту

Содержание. Притирка и доводка — точная подгонка ответственных деталей. Суть технологии. Специальные приспособления и материалы. Инструменты и приспособления. Виды притирочных плит, их конструкции и использование. Виды притирочных плит.

Притирочная плита своими руками — Лечение суставов

Притирочная плита своими руками. 25.09.2018 admin Комментарии Нет комментариев. Содержание статьи: Поверочные плиты и линейки — Шабрение плоской поверхности — Совершенствование навыков выполнения слесарных и токарных работ. Приемы шабрения.

Доводка и притирка: технология, инструменты, материалы — Токарь

Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита отделены друг Во время доводки деталь удерживают в руках или в специальном держателе. Притирка конических поверхностей производится…

Притирочная плита своими руками. Притирочный станок — как удается снять микрослой? Притирочная плита своими руками. 25.09.2018 admin Комментарии Нет комментариев. Содержание статьи: Поверочные плиты и линейки — Шабрение плоской поверхности…

Притирка — доводка поверхности металла: притиры, станки…

Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита Используется для этой цели притир для внутреннего диаметра. Готовый инструмент можно купить или сделать своим руками ни наличие навыков и…

Самодельная Поверочная Плита

Плита поверочная класс 000 своими руками. Гена Базарко. Демонстрируется технологическая операция — притирка . Доводится до высокой точности (плоскостности) рабочие грани …

Изготовление притирочной пасты своими руками

ИНСТРУМЕНТЫ ДЛЯ ПРИТИРКИ КЛАПАНОВ Притирочная паста для клапанов.Основное, что нужно. Какие функции выполняет притирочная паста. Что учесть при выборе притирочной пасты. А сама процедура выполняется при помощи притирочной плиты или шарошками.

Виды притирочных плит

Прежде чем перейти к видам, нужно сказать, что представляет собой притирочная плита. Это инструмент с прецизионно точной поверхностью, служащий для выравнивания плоскостей деталей. В зависимости от материала, из которого она изготовлена, на ней можно притирать разные по составу изделия. Точность после обработки может не выходить за отклонение в 0.3 мкм относительно заданной геометрии, шероховатость плоскости при этом, получаемая на разных притирах, разная – 0.1–0.025 мкм.

Притирочные плиты бывают двух основных типов. К одному из них относятся инструменты для выполнения черновых работ притирки. Их плоскость изборождена канавками глубиной до 2 миллиметров, технический смысл которых в отводе отработанной абразивной пасты и отходов материала в виде пыли. Так называемые чистовые имеют гладкую притирочную плиту.

Следуйте правилам! На какой бы плите ни происходила обработка, необходимо задействовать по возможности всю плоскость инструмента. Это позволит избежать выработки отдельных участков и, как следствие, снижения точности обработки.

Плиты, выполненные из чугуна

Плиты притирочные из других материалов

Другие виды притирочных инструментов предназначены:

Кроме этого, можно встретить стальные, керамические, бронзовые, алюминиевые станины и притиры из древесных пород.

Плиты, не относящиеся к притирочным

В заводских условиях при изготовлении механизмов такие плиты устанавливают в сборочных цехах. Высокоточные шабреные инструменты ручной обработки используют в измерительных лабораториях.

Конструктивное устройство

Чугунная притирочная плита состоит из двух основных элементов:

- мощной станины, выполненной в виде полого основания с ребрами жесткости и упорными ножками;

- прецизионной плиты, в поверхность которой интегрирован абразивный материал, либо гладкой притирочной плоскости.

Кроме этого, инструмент может быть снабжен ручками для его перемещения. Варианты для станков часто оборудуют специальными посадочными местами и элементами крепления к основе агрегата.

Использование притирочных плит

Деталь слегка придавливают и круговыми движениями, стараясь не елозить по одному месту, перемещают изделие по плоскости.

Соблюдайте технологию! Чтобы не испортить деталь, нужно избегать ее коробления. Для этого следует контролировать состояние температуры поверхности и при опасности перегрева прекращать процесс до полного остывания изделия.

Процесс работы на притирочных инструментах не связан с большими сложностями с технической точки зрения. Основное, на что нужно обратить здесь особое внимание, – это соблюдение угла плоскости. Особенно это касается притирки торцовых плоскостей. Поэтому лучше объединять такие изделия в пакеты или притирать их, используя вспомогательные бруски.

Если вы знаете, как лучше работать на притирочной плите, какие применять абразивные пасты, или имеете вопросы по теме, напишите в комментариях!

Доводка и притирка в слесарном деле

После механической обработки на деталях остаются следы режущих инструментов. Качество поверхности металла недостаточное для установки в ответственные узлы и механизмы. Необходима доводка и притирка — операции, которые устраняют нежелательную шероховатость, повышают класс чистоты поверхности изделия, приводят геометрические размеры к нужным значениям. Используют для этого специальные инструменты и технологии. Процесс может делаться вручную, при визуальном контроле или с помощью механических приспособлений. В отличии от обработки на станках слесарное дело требует от исполнителя специфических навыков, опыта и умения контролировать собственные усилия.

Сферы применения технологии

Процесс доводки и притирки очень трудоемок, поэтому прибегают к нему в тех случаях, когда необходима высокая точность сопрягаемых деталей. Во многих габаритных изделиях высокой сложности по этой технологии может быть сделать всего один или несколько узлов. Остальные при сборке монтируются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих областях производства:

В отдельных случаях монтаж обработанных деталей не является окончательной операцией. После установки механизм, прибор приводят в рабочее состояние и в среде мелкодисперсного абразива детали доводятся до нужных характеристик уже по месту. После чего устройство промывается, и в случае необходимости смазывается.

Суть технологии

Целью операции является доведение поверхностей деталей до оптимальных характеристик, необходимых для совместной работы с другими элементами конструкции. Часто узлы механизма при эксплуатации работают при взаимном трении, например, поршень и цилиндр. Допуск в этом случае около 0,001 мм, что обеспечивает необходимую герметичность и свободный ход без заклинивания. Добиться такой точности позволяет операция по доводке и притирке. Но во время ее проведения слой металла частично удаляется, поэтому при производстве заготовок оставляют припуск 0,01-0,02 мм, чтобы в конечном результате получить деталь с точностью 0,001-0,002 мм.

Не следует считать термины синонимами, притирка отличается от доводки согласно действующим нормам ГОСТ 23505-79. В рабочей документации следует точно указывать название операции.

Так притирка осуществляется с помощью специальных приспособлений — притиров. Целью является обеспечение герметичного или подвижного соединения с жестко регламентируемым зазором и чистотой поверхности.

Технология доводки и притирки заключается в нанесении абразивных смесей в виде паст, гелей, жидкостей на поверхность детали из стали, алюминия и других металлов и последующей механической обработкой специальными приспособлениями. Необходимый для работы инструмент и использующиеся расходные материалы указаны в инженерной документации. Доводкой сглаживают поверхность до нужных значений, удаляя излишки металла абразивными частицами, находящимися на поверхности обрабатывающего инструмента. Различают прямое и косвенное покрытие притирочной смеси. В первом случае абразив до начала операции вдавливается в поверхность приспособления, а во втором равномерно размещается по всей площади детали.

Чаще всего в роли притира используется брусок из чугуна, который хорошо удерживает абразив на поверхности. Уступая часто по прочности он эффективно обрабатывает закаленный металл. На практике используются свинцовые и деревянные притиры. Для холодной притирки сложных поверхностей применяются дополнительные устройства, например, стягивающая гайка при доводке резьбы. Возможны по технологии и предварительные операции. В станкостроении, к примеру, часто поверхности перед обработкой абразивными смесями шабрят. Это улучшает геометрию поверхности и ускоряет процесс.

Инструменты, приспособления и материалы

Выбор технологии обработки и необходимого оборудования зависит от количества изделий в серии. Различают следующие виды притирочных операций:

Качество механической притирки очень высокое. Современные системы контроля позволяют получать крупносерийные партии с гарантированной точностью 0,001 мм. При выполнении автоматизированной притирки многократно сокращается время операции в сравнении с ручной обработкой. Один оператор может работать на нескольких станках, что повышает экономические показатели и производительность. Кроме того, добиться такого же качества шлифовки поверхностей вручную может только слесарь высокой квалификации.

Основная деталь притирочного станка — плита. Несмотря на название, она может быть не плоской, а иметь сложную форму. Современное оборудование для доводки деталей программируемое, с точно указанными режимами работы и алгоритмом движений. Датчики положения сигнализируют об ориентации заготовки, контролируют размеры изделия и шероховатость поверхности. Конфигурация станка зависит от формы детали. Есть оборудование для обработки наружных поверхностей, отверстий, внутренних полостей. Станок стандартной конфигурации может быть вертикальным и горизонтальным. Инновационные автоматизированные системы универсальны. Роботизированные модули могут работать как в вертикальной, так и в горизонтальной плоскости. Используется такое оборудование в автомобилестроении.

Читайте также: