Полипласт своими руками

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Toggle navigation

Ремонт в регионах

Полиспаст — это грузоподъёмное устройство, состоящее из нескольких подвижных и неподвижных блоков огибаемых веревкой, канатом или тросом, позволяющее поднимать грузы с усилием в несколько раз меньшим, чем вес поднимаемого груза.

Блоки полипласты служат для изменения направления движения троса. Их размеры зависят от диаметра троса.

Блоки, огибаемые тросом 6X37, должны иметь диаметр, равный 16 диаметрам троса, а блоки, огибаемые тросом 6X61, — не менее 21 диаметра троса.

При забивке свай применяют главным образом:

- одношкивные и

- двухшкивные блоки.

- Бывают еще и многошкивные.

Каждый блок рассчитан на подъем груза определенного веса.

Полиспасты (тали) применяются в тех случаях, когда вес поднимаемой или подтягиваемой сваи или другого груза превышает грузоподъемность лебедки.

Полиспаст состоит из неподвижного и сдвижного блоков, через которые запасован трос, огибающий шкивы блоков.

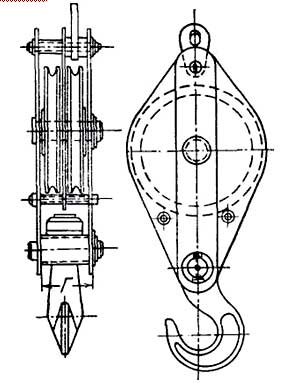

На рис. 1 изображен подвижный двухшкивный блок, которому прикреплен крюк (гак), используемый для подвешивания груза.

Неподвижный блок крепится к верху - копра, к стреле крана или другой опоре.

Рис. 1. Конструкция двухшкивного блока

Для определения, во сколько раз можно получить выигрыш в силе от применения полиспаста (талей), надо подсчитать, на скольких тросах висит подвижный блок.

Грузоподъемность талей будет примерно равна грузоподъемности лебедки, умноженной на это число.

Например, имеются тали, состоящие из двух двухшкивных блоков, нижний (подвижный) блок висит на четырех тросах, грузоподъемность лебедки 3 т. Этой лебедкой с помощью указанных талей можно поднять груз 4X3=12 т

Необходимо следить за тем, чтобы блоки всегда были смазаны и шкивы легко вращались на осях, иначе значительные силы будут затрачиваться на преодоление трения и выигрыш в силе от применения полиспаста значительно сократится.

В зависимости от количества ветвей каната, закрепленных на барабане грузоподъемного механизма, можно выделить одинарные (простые) и сдвоенные полиспасты.

В одинарных полиспастах, при наматывании или сматывании гибкого элемента вследствие его перемещения вдоль оси барабана, создается нежелательное изменение нагрузки на опоры барабана.

Также в случае отсутствия в системе свободных блоков (канат с блока крюковой подвески непосредственно переходит на барабан) происходит перемещение груза не только в вертикальной, но и в горизонтальной плоскости.

Для обеспечения строго вертикального подъема груза применяют сдвоенные полиспасты, (состоящие из двух одинарных), в этом случае на барабане закрепляются оба конца каната. Для обеспечения нормального положения крюковой подвески при неравномерной вытяжке гибкого элемента обоих полиспастов применяют балансир или уравнительные блоки.

Такие полиспасты применяют в основном в мостовых и козловых кранах, также в тяжелых башенных кранах для того, чтобы можно было использовать две стандартные грузовые лебедки вместо одной крупногабаритной большой мощности, а также для получения двух или трех скоростей подъема груза.

Блоки, кроме полиспастов, применяют для изменения направления канатов (отводные блоки).

Для монтажа металлических конструкций изготовляют блоки, отличающиеся числом роликов и грузоподъемностью от 1 до 50 т

табл. 1 помещены размеры блоков Прометальмонтажа Ролики в этих блоках чугунные или стальные, оси из Ст. 5, втулки бронзовые, система смазки закладная.

Для того чтобы повысить такую важную характеристику бетона как удобоукладываемость применяют специальные добавки – пластификаторы. Используемые как в возведении высотных домов, так и в частном домостроении их можно приобрести в любом строительном магазине. При этом большой ассортимент и разнообразие цен делают эти добавки доступными для любого семейного бюджета.

Более подробно о том, для чего нужен пластификатор для бетона, каких видов он бывает, и чем его можно заменить, разбираемся прямо сейчас.

Что такое пластификатор для бетона

Пластификатор для бетонной меси – это специальная добавка, которая улучшает удобоукладываемость бетонной смеси. Кроме того она предотвращает расслаивание смеси при её перевозке и длительном хранении, регулирует скорость отвердения, повышает устойчивость бетонных конструкций к воздействию влаги, низких температур.

Характеристики и свойства

Пластификаторы выпускаются в виде химически инертных сыпучих порошков или вязких жидкостей без запаха. Пакуют добавки в плотные мешки из прочных полимеров или герметичные канистры объёмом 1, 5, 10 и 20 л.

Область применения

Пластифицирующие добавки используются для следующих видов работ:

- заливка фундаментов различных видов – от простых ленточных и столбчатых до обширных и тяжёлых плитных;

- заливка колон, столбов и других армированных конструкций;

- монтаж буронабивных свай;

- заливка монолитных полов;

- кладка кирпича, газосиликатных блоков, природного и искусственного камня

- заливка тёплых полов;

- облицовка фасадов;

- заливка садовых дорожек, подъездных путей, открытых летних площадок;

- обустройство бассейнов и искусственных декоративных водоёмов.

Преимущества и недостатки применения пластификаторов

Основными преимуществами применения пластификаторов для бетона являются следующие свойства и особенности, которые приобретает бетонная смесь после внесения в неё данных добавок:

- улучшение текучести – использование пластификатора делает бетонную смесь текучей, позволяя быстро и легко заполнять опалубки и другие формы;

- увеличение плотности конструкций;

- уменьшение количества воды используемой для приготовления бетона;

- снижение расхода бетонной смеси – благодаря увеличению текучести и удобоукладываемости расход бетона уменьшается на 20-25%;

- увеличение морозостойкости – благодаря уменьшению объёма воды в растворе улучшается его устойчивость к низким температурам;

- увеличение прочности – бетонная смесь, приготовленная с добавлением пластификатора, имеет прочность на 20-25% больше аналогичной замешанной без использования подобных добавок;

- увеличение времени хранения – пластифицирующие добавки позволяют сохранить неиспользованный раствор без добавления в него воды;

- улучшение адгезии – бетон с пластифицирующими добавками медленнее впитывает влагу из поверхности, с которой соприкасается (почва, уплотнённая гравийная или песчаная подушка), тем самым улучшая силу сцепления застывающего раствора с ней, в среднем адгезия бетона с пластификатором на в 1,5-2 раза выше, чем у аналогичного замешанного без добавок;

- предотвращение появления трещин – бетон с пластифицирующими добавками застывает равномерно, благодаря чему не происходит появление трещин и сколов;

- сохранение однородности бетонной смеси при её транспортировке на большие расстояния;

- снижение усадки бетона в процессе его застывания и набора прочности.

Также применение пластификаторов увеличивает срок службы бетономешалки – в процессе приготовления раствор с пластифицирующей добавкой меньше прилипает к стенкам бункера миксера, снижая тем самым нагрузку на его привод и электродвигатель.

Недостатками применения пластифицирующих добавок являются дополнительные финансовые затраты на закупку и доставку пластификаторов, их точное дозирование в процессе приготовления бетонной смеси

Виды пластификаторов

В зависимости от предназначения пластифицирующие добавки бывают следующих видов:

- Снижающие объем воды используемой для приготовления бетонной смеси, делают её более пластичной и текучей, благодаря чему она очень быстро и качественно заполняет опалубочные формы.

- Стабилизирующие – добавки, которые препятствуют расслаиванию бетона при его транспортировке на большие расстояния. Применяют их при доставке бетона автомобильными миксерами.

- Ускоряющие затвердение бетонной смеси (ускорители) – такие добавки позволяют заливаемому бетону очень быстро затвердевать: скорость затвердевания заливаемых конструкций увеличивается на 20-25%. Чаще всего их применяют при проведении бетонных работ в условиях низких температур.

- Замедляющие затвердение бетонной смеси (замедлители) – уменьшающие время затвердения такие добавки применяются при заливке бетона во вместительные опалубки несколькими слоями.

- Улучшающие гидрофобные свойства бетона – такие добавки делают заливаемые конструкции устойчивыми к длительному и частому воздействию влаги.

- Суперпластификаторы – универсальные добавки обладающие свойствами всех описанных выше видов пластификаторов. Они применяются при заливке высоконагруженных конструкций из бетона, на которые в дальнейшем будут оказывать негативное влияние множество различных факторов. По сравнению с аналогами других видов основным недостатком таких материалов является их высокая стоимость .

Видео описание

О том, для чего нужен пластификатор в бетоне, рассказано в следующем видео:

Кроме того большинство пластификаторов способствуют быстрому удалению из бетонной смеси пузырей воздуха, увеличивая тем самым его прочность и долговечность. Это позволяет использовать такие добавки при заливке монолитных бетонных полов, бассейнов, искусственных декоративных водоёмов, фундаментов.

По составу все пластификаторы для бетона подразделяются на 3 вида:

- Полимерные – самые экологичные и безопасные для человеческого здоровья добавки, улучшающие текучесть бетонной смеси, повышающие водонепроницаемость застывшего бетона. Применяют их для приготовления смесей используемых в отделочных работах.

- Из технических лигниносульфатов – добавки снижающие расход бетонной смеси, повышающие водонепроницаемость бетона, его устойчивость к воздействию низких температур, увеличивающие время транспортировки.

- Поликарбоксилатные – пластификаторы, активно используемые в монолитном строительстве для увеличения срока хранения бетонной смеси.

Видео описание

О том, что такое пластификатор для бетона и какие преимущества его применения рассказано в следующем видео:

Популярные марки пластификаторов

Среди профессиональных строителей и домашних мастеров популярны следующие пластифицирующие добавки для бетона:

- Cemmix CemPlast;

- Plitonit Антимороз;

- Isomat Plastiproof;

- С-3.

Совет! О том, какой пластификатор лучше для бетона больше подойдёт именно в вашем случае, можно получить рекомендацию у консультанта строительного магазина, специалиста занимающегося заливкой фундаментов, монолитных полов.

Пластификатор для бетона из подручных средств

При необходимости пластификатор можно заменить следующими простыми и недорогими подручными средствами:

Поливиниацетатную эмульсию добавляют непосредственно в бетон в процессе его замешивания или предварительно растворяют в тёплой воде (0,5-1, кг разводят в 10 литрах воды) используя её для приготовления цементно-песчаной смеси.

Для придания бетону пластичности, прочности и устойчивости к истиранию доля ПВА к массе цемента должна быть 10% (для стяжек, штукатурки) ,20% (растворы для кладки керамической плитки). Не рекомендуется использовать ПВА в качестве пластификатора в растворах для кладки стенового кирпича, облицовки наружных поверхностей.

Для приготовления самого простого, но при этом эффективного пластификатора 200 мл жидкого мыла или стирального порошка растворяют в небольшом количестве тёплой воды. Полученный раствор используют для приготовления бетона из одного мешка цемента.

Несмотря на то, что такая добавка позволяет улучшить текучесть и устойчивость к низким температурам, её не рекомендуют вводить в состав смесей для отделочных работ. Дело в том, что при засыхании смеси с добавкой моющего средства или порошка, на её поверхности могут появиться хорошо заметные большие белёсые пятна, которые очень сложно удалить.

При приготовлении бетонной смеси на 20 кг цемента добавляют 5-6 кг предварительно растворенной в воде гашеной извести. Использование такой простой и недорогой добавки делает бетон более пластичным и текучим.

Важно! Процесс гашения извести производят на улице или в хорошо проветриваемом помещении с обязательным использованием средств защиты – перчаток, респиратора, прозрачного щитка или очков

Видео описание

О том, как правильно добавлять пластификатор в цементный раствор смотрите в следующем видео:

Коротко о главном

Таким образом, необходимо помнить, что пластификатор для бетона – это такое вещество, которое позволяет сделать раствор более текучим и удобоукладываемым, она делает монолитные бетонные конструкции более прочными, устойчивыми к воздействию низких температур, влаги. Кроме того пластификаторы уменьшают расход бетонного раствора, предотвращают его расслаивание в процессе транспортировки, хранения.

Несмотря на довольно высокую цену, пластификаторы очень активно применяются не только в строительстве крупных объектов, но в частном домостроении. Большая популярность таких добавок обусловлена не только их положительным влиянием на основные свойства бетонной смеси, но и огромным и разнообразным их ассортиментом.

При необходимости пластификаторы можно не только приобрести в любом строительном магазине, но и довольно легко и быстро сделать своими руками из моющих средств, клея ПВА, гашеной извести.

О том, что такое пластификатор для бетона, для чего он нужен и как его применять, можно узнать также в любом крупном строительном супермаркете у консультанта отдела, где продаётся такая добавка.

Использование бетона является обязательным при любом строительстве (промышленном, дачном, частном).

Без этого материала не обойтись при облагораживании садовых участков, утеплении конструкций и т.д.

На помощь строителям пришел новый класс материалов – полимерный фибробетон.

Изготовить его можно самостоятельно, используя при этом отходы пластика, которые в буквальном смысле лежат под ногами. Несложная технология изготовления полимербетона позволяет осуществить этот процесс своими руками.

В этой статье пойдет речь о производстве полимербетона на основе вторичных полимеров.

Преимущества полимерного бетона

Армировать бетон строители научились достаточно давно. Еще в начале прошлого столетия был запатентован способ упрочнения бетона металлом.

Использование же в качестве усиливающих агентов полимеров появилось относительно недавно.

Пластик имеет ряд преимуществ, которые способны потеснить традиционные армирующие материалы: металл и стекло. Полимер более технологичен, он удобен и безопасен в обращении.

Многие строители отрицательно отзываются о пластике, поскольку он может комковаться при смешивании. Сейчас есть множество добавок, которые помогут решить эту проблему.

Полимер более легкий, чем металл или стекло. Поэтому он даже способен несколько облегчить конструкцию. Пластмассовые армирующие частицы устойчивы к коррозии и атмосферному воздействию. Можно добиться такого соотношения ширины и длины волокна, которое позволит упрочнить бетон в несколько раз по сравнению со стандартным образцом.

Рецептура и состав

Содержание армирующего наполнителя никак не отражается на основной рецептуре бетона.

Вот примерное соотношение компонентов, рекомендуемое для приготовления смеси:

- Цемент. Берется из расчета 1 части. В зависимости от типа производимых работ, можно выбрать быстро отверждаемые марки, либо стандартные.

- Песок. В рецептуру рекомендуется добавлять из расчета 4 части на 1 часть цемента. Для более прочных марок допустимо уменьшить пропорции до 3 частей. Требования к качеству песка довольно высокие. Его нужно хорошо просеять от крупных частиц и при необходимости промыть водой. Такая процедура позволит сделать матрицу прочнее.

- Армирующие компоненты. Измельченный пластик рекомендуется добавлять из расчета от 3 до 10 килограмм на 1 кубометр смеси.

- Пластификаторы. Это тип добавок, улучшающих пластичность смеси при заливке и повышающих прочностные характеристики. Дозировка указана на упаковке, обычно стандартно вводят от 0,25 до 0,50% от общей массы.

- Гидрофобизатор. Позволяют повысить устойчивость к водной эрозии, поскольку создают слой на поверхности бетона. Дозировка небольшая, до 0,5%, в зависимости от рекомендации на этикетке.

Требования к армирующим пластикам

В качестве усиливающего компонента рекомендуется использовать полиолефиновые марки (полиэтилен, полипропилен). Они удачно сочетают в себе прочность и гибкость, что позволяет не ломаться при воздействии нагрузки.

Полиолефины отличаются морозостойкостью, которая позволит армирующей добавке противостоять атмосферному воздействию и даже проводить работы при отрицательных температурах.

Пластик наиболее проявляет свои усиливающие свойства тогда, когда соблюдается большое соотношение длины и ширины кусков.

Поэтому качественный и правильный упрочняющий материал можно получить экструзией и резкой на рубильном станке соответствующего полимера.

Эта технология более затратная и трудоемкая, но полученный таким способом армирующий пластик может использоваться даже в промышленном строительстве.

Если не стоит задача получить бетонную смесь для фундаментальной застройки, то можно использовать дробленый на мелкую фракцию пластик.

Для равномерного распределения полимера по матрице лучше предварительно обработать его замасливателем.

Это силиконовые составы, например, гидрофобизатор или грунтовка на основе силана. Они тонким слоем покрывают дробленку, предотвращая комкование.

Технология изготовления раствора

Очень важен порядок загрузки компонентов:

- Если используется аппрет, то лучше предварительно замешать его с дробленкой в бетономешалке. Перемешивание лучше вести до тех пор, пока не покроются равномерным слоем все куски пластика.

- Далее в определенной пропорции засыпают цементо-песочную смесь и все тщательно перемешивают.

- Постепенно, не прекращая вращение, вливается вода. Количество жидкости определяется необходимой вязкостью смеси. Если нужен бетон для блоков, то состав делают более густым. И наоборот, для заливки фундамента можно делать раствор более текучим.

- При добавлении армирующего пластика рекомендуется увеличить время смешения примерно в 2 раза по сравнению со стандартным бетоном.

Необходимое оборудование

Процесс можно разделить на два ключевых этапа, исходя из которых можно определиться с основными единицами оборудования:

- Изготовление дробленого пластика. Для этого в самом простом исполнении нужна дробилка роторного типа и приемник для дробленки (лоток, бак, ёмкость большого объема). Зазор между ножами должен регулироваться для наработки фракции дробленки нужного размера.

- Приготовление смеси в бетономешалке. Подойдет стандартная с перемешивающими лопастями. Вспомогательный инструмент – лопата, ведра, совки и т.д.

Области применения

Армированный бетон может применяться там, где необходима высокая прочность и долговечность.

Тонкие волокна, равномерно распределенные по всем направлениям, усиливают конструкции. Поэтому из армированного бетона можно изготавливать блоки для монолитного строительства.

Полимерные частицы позволяют повысить прочность бетона на растяжение, повысив тем самым его марку.

Поскольку сейчас технологии строительства изменились, то использование тяжелых блоков, армированных стальными прутьями, более невозможно. На смену им приходят такие же прочные, но гораздо более легкие полимербетоны.

Кроме того, введенный в состав цемента пластик может повысить теплоизоляционные свойства бетонной плиты.

Полимерцемент не дает сильную усадку, что важно при отливке сборных конструкций, когда есть риск получить детали разного размера. Помимо изготовления строительных блоков, полимербетон можно использовать для заливки фундаментов, тротуарной плитки, несъемной опалубки и т.д.

Есть интересные идеи изготовления садовых скульптур, скамеек, фонтанов и вазонов. Из полимербетона такие конструкции получаются более прочными.

Видео по теме

В данном видео показано изготовление красивого искусственного мрамора из полимербетона с разводами:

Вывод

Полимербетон – более современный материал, в отличие от традиционных цементных составов. Помимо своих полезных характеристик, он уникален тем, что может послужить отличным способом использования вторичного пластика.

Количество отходов на нашей планете колоссальное, а использование их в бетоне – отличная идея утилизации.

Возрастающие темпы строительства и, соответственно, нарастающие объемы потребления полимербетона могут наладить использование пластиковых отходов в строительных технологиях не только в кустарных, но и промышленных масштабах.

Зная, как смешивать компоненты и обладая соответствующим оборудованием, вполне возможно изготовить полимерцементный раствор в домашних условиях.

Материал был создан в США и сейчас активно используется застройщиками в Европе и России для возведения жилых и подсобных помещений, предметов быта, скульптур, а также при изготовлении мебели. Его востребованность ставит перед потребителем сложную задачу: можно ли сделать полимерный бетон своими руками?

Ведь технология изготовления требует узкоспециализированных знаний и навыков. Изучим технические характеристики покрытия и определим, как самостоятельно сделать полимербетон без привлечения строителей.

Особенности материала

Полимербетон сочетает в себе достижения современных технологий и традиционных, вместо привычного вяжущего вещества — цемента или силиката — в данной смеси используется полимер (другое название вещества — синтетическая смола). Благодаря применению в производстве эпоксидных, фурановых и ненасыщенных полиэфирных смол, полимерный бетон приобретает свои отличительные технические характеристики.

Виды полимерного бетона

В зависимости от состава, задач и технических характеристик новое поколение бетона подразделяется на несколько видов:

- полимерцементный. Показывает высокую прочность бетона и позволяет использовать его при отделке кирпича, плит и даже при строительстве аэродромов,

- пластобетон. Имеет отличную устойчивость к реакциям на кислотно-щелочную среду и температурный дисбаланс,

- бетонополимер. Готовый полимерный блок, пропитанный мономерами, характеризуется долговечностью, прочностью и отлично зарекомендовал себя при резких перепадах температуры.

Кроме этого, в зависимости от строительных работ полимербетон может быть наполненным и каркасным молекулярным. В первом случае в составе присутствуют такие органические материалы, как кварцевый песок, щебень, гравий. Во втором заполнение бетона осуществляется за счет полимерных веществ.

Полимербетон используется во многих строительных сферах:

- в качестве изоляционного покрытия бетона и для защиты теплых полов,

- при кладке высокопрочного кирпича и декоративной отделки фасада,

- в качестве атмосферостойкого покрасочного материала,

- для шпаклевочных работ и штукатурки,

- в качестве клеевого раствора для облицовочной плитки.

Характеристики полимербетона позволяют использовать его для создания архитектурных и декораторских изделий, несущих конструкций и даже предметов мебели.

Состав

Достоинством материала является его демократичная цена, по сравнению с обычным бетоном, и отличные характеристики. Компоненты полимербетона:

- мелкодисперсная зола — используется в качестве связующего вещества,

- модификаторы (отвердители) — помогают обеспечить быстрое затвердевание полимерного массива,

- кальциевый гидроксид, силикат или жидкое стекло — используются для увеличения рабочих характеристик,

- наполнитель крупной фракции (щебень, песок, измельченное стекло) и мелкой (графит, андезит, кварц).

- вода.

Мы представили вам базовый состав рецепта, но это не значит, что на просторах интернета или в разговоре с опытным застройщиком вы не встретите других составляющих. Строители постоянно в поиске идеального рецепта, который выполнял бы поставленные задачи.

Экологичность материала

Об экологической составляющей полимербетона написано очень много, но опасения все же присутствуют. Причина для недоверия находится в составляющих материала (стирол и отвердитель) и в процессе изготовления.

Стирол является связующим веществом в полимербетоне. Он содержится в смолах, и как только мы открываем герметичную емкость с веществом, то моментально ощущаем испарения ядовитого газа.

В качестве отвердителя обычно используется метилэтилкетоновый пероксид, он так же опасен для человеческого организма и требует дополнительных средств защиты для рук и лица.

Несмотря на присутствие опасных составляющих в составе полимербетона, при тщательном соблюдении правил личной безопасности, технологии нанесения и продуманной системе вентиляции можно добиться результата и полного выветривания ядовитых испарений.

Достоинства материала

Положительные характеристики полимербетона не до конца оценены застройщиками, поэтому рассмотрим детально достоинства материала:

- демократичная цена,

- быстрое затвердевание материала — в два раза быстрее, чем традиционный бетон,

- легкость монтажа, обработки и резки,

- незначительная усадка после высыхания,

- высокая устойчивость к воздействию большой силовой нагрузки, к реакциям на кислотно-щелочную среду и химические составы,

- стойкость к колебаниям температуры, сезонным климатическим условиям и коррозионным процессам,

- возможность реабилитации механически поврежденных участков,

- экологичность и безопасность для окружающей среды и человеческого организма,

- высокие параметры по пожаробезопасности, целостность структуры выдерживается при 900 градусов,

- низкий коэффициент паропроницаемости,

- хорошие теплосберегающие свойства,

- гладкая поверхность материала,

- возможность сделать своими руками.

Недостатков полимерного бетона очень мало по сравнению с традиционным бетоном:

- горючесть материала,

- более высокая цена, так как используются дополнительные компоненты для прочности.

Технология нанесения полимерного покрытия по силам каждому, а о том, как правильно осуществить приготовление раствора, поговорим в следующем разделе.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

- электрическая дрель или шуруповерт с насадками,

- весы для определения соотношения компонентов,

- емкости для замешивания и подготовки компонентов,

- средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.

- Смешиваем наполнитель с просеянным песком.

- Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

- Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя. Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента.

- Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель.

- При необходимости добавляем синтетический краситель.

- Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке.

Совет: не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.

- Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.

- Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет: очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

Общие рекомендации

Выполнение технологических нюансов позволят достичь хороших эксплуатационных характеристик полимерного бетона. На какие еще рекомендации следует обратить внимание:

- готовьте смесь небольшими порциями и перед непосредственным применением всего состава,

- эффективно смешивайте все составляющие, согласно инструкции от производителя,

- работы должны проходить в сухом помещении с хорошей вентиляцией,

- не пренебрегайте средствами индивидуальной защиты!

В статье мы рассказали об общих рекомендациях по изготовлению полимерного бетона, указали на достоинства материала и варианты его применения. Многофункциональность, отличные технические характеристики и легкость в процессе производства позволит вам по достоинству оценить качество полимербетона. До новых встреч на страницах нашего сайта!

Пластификатор С-3 (полипласт СП-1) – добавка для бетона, которая делает раствор пластичным, текучим и вязким. Она способствует облегчению строительных работ и улучшает технические характеристики бетонной массы.

Состав

Присадка состоит из компонентов, которые в процессе перемешивания раствора вступают в химическую реакцию с цементом, образуя массу с требуемыми физико-химическими свойствами. Содержимое пластификатора С-3:

- сульфированные поликонденсаты;

- натриевый сульфат;

- вода.

Присадку производят по технологии многоступенчатого синтеза целлюлозных компонентов по ТУ завода-изготовителя.

Особенности

Бетон – основа большинства строительных конструкций. Его изготавливают путем перемешивания цемента, песка и воды. Это классическая технология изготовления бетонной массы. Такой раствор часто оказывается неудобным в работе. Усложнить строительный процесс может жара, морозы, дождливая погода, необходимость применения смеси в труднодоступных местах.

Пластификатор С-3 для цементного раствора изготовлен для улучшения технических характеристик бетонной массы и застывшего камня. Он делает работу со смесью более облегченной, из-за чего возможно ускорение строительного процесса. Добавление присадки обеспечивает раствору большую текучесть, благодаря чему он беспрепятственно проникает в узкую опалубку.

Влияние добавки:

- увеличение продолжительности подвижности бетонной массы до 1,5 часов;

- увеличение прочности бетона до 40%;

- улучшение адгезии в 1,5 раза (скорость сцепления с арматурой);

- улучшение пластичности массы;

- снижение концентрации воздушных образований;

- улучшение прочности монолита;

- увеличение морозоустойчивости состава до F 300;

- снижение водопроницаемости застывшего камня;

- обеспечение минимальной усадки массы при застывании, за счет чего риски образования трещин и других дефектов значительно снижаются.

Благодаря применению пластификатора снижается расход цемента до 15% при сохранении прочностных показателей и несущей способности возведенных объектов. За счет использования присадки снижается количество требуемой влаги до 1/3.

Сферы применения

Пластификатор С-3 – универсальная добавка, которая широко используется в строительной сфере. Бетон с ее добавлением применяется:

- при производстве отдельных конструкций с усложненными формами (это могут быть колонны, опоры);

- при создании железобетонных колец и труб, для которых необходимо использование бетона с повышенными классами прочности;

- при возведении армированных несущих конструкций, например, многоэтажных жилых домов;

- при монтаже опалубок;

- при производстве плит и панелей, используемых в гражданском строительстве;

- при монтаже ленточных и монолитных фундаментных основ.

Присадку для бетона С-3 используют, когда есть необходимость в повышении качества цементного раствора при выполнении стяжек пола, изготовлении дорожек для сада или укладке тротуарной плитки.

Преимущества и недостатки

Присадка улучшает реологические свойства цементного раствора, а также его физико-механические показатели. Он совместим с большинством видов улучшителей для бетона – ускорителями затвердевания, присадками для увеличения морозостойкости и другими добавками.

С-3 увеличивает время отвердевания раствора. С одной стороны это свойство считается преимуществом в ситуациях, когда нужно доставить готовую бетонную смесь в отдаленные места строительства. С другой – это недостаток, поскольку из-за увеличения продолжительности отвердевания темпы строительства сокращаются.

Для ускорения процесса схватывания в готовую массу вносят вещества-катализаторы.

К другим достоинствам относят:

- бюджетную стоимость;

- повышение удобства работы с бетоном – масса не прилипает к формам и легко перемешивается;

- получение бетона с более высоким классом прочности;

- малый расход (на каждую тонну связующего компонента требуется от 1 до 7 кг порошкообразного пластификатора или от 5 до 20 л жидкой добавки на 1 т раствора).

Благодаря использованию пластификатора С-3 можно прибегнуть к механизированному методу заливки бетонной массы, сэкономить количество цемента, исключить применение виброуплотняющего оборудования.

К недостаткам относят возможные риски возникновения аллергических реакций у строителей, поскольку в пластификаторе имеются формальдегиды, которые при работе испаряются.

Виды и обзор продукции

Пластификатор С-3 производят многие отечественные и зарубежные компании. Представим рейтинг торговых марок, чье качество продукции оценили профессиональные строители и домашние мастера.

Пластифицирующая добавка С-3 выпускается производителями в 2 видах – порошкообразном и жидком.

Сухой

Представляет собой полидисперсный (с различными размерами фракций) порошок с коричневым оттенком. Поставляется в полипропиленовой водонепроницаемой упаковке, фасуется весом от 0,8 до 25 кг.

Жидкий

Такая добавка изготавливается в соответствии с ТУ 5745-001-97474489-2007. Она представляет собой вязкий жидкий раствор с насыщенным кофейным оттенком. Плотность добавки равна 1,2 г/см3, а концентрация не превышает 36%.

Как развести?

Перед использованием порошкообразного пластификатора его нужно предварительно развести в теплой воде. Для этого готовится водный 35% раствор. Для приготовления 1 кг улучшителя потребуется 366 г порошкообразной присадки и 634 г жидкости. Некоторые производители советуют дать раствору настояться в течение 24 часов.

Работать с готовой жидкообразной присадкой проще. Ее не нужно разводить в определенной пропорции и затрачивать время на настаивание. Однако и в том и в другом случае важно произвести правильный расчет концентрации для бетона.

Есть несколько общих рекомендаций:

- для стяжки полов, выравнивания стен и изготовления немассивных конструкций потребуется 0,5-1 л улучшителя на 100 кг цемента;

- для заливки фундаментной основы понадобится взять 1,5-2 л добавки на 100 кг цемента;

- для возведения частных построек на ведро цемента нужно взять не более 100 г жидкой добавки.

Единые требования при производстве пластификатора С-3 отсутствуют, из-за чего определить стандартный способ применения добавки сложно.

В этом деле важно изучить инструкцию по применению от производителя. В ней подробно описана концентрация, пропорции, способ приготовления и введения в бетон.

Советы специалистов

Для производства цементной массы с требуемыми техническими характеристиками важно прислушаться к ряду рекомендаций от профессиональных строителей и производителей присадки С-3.

- При приготовлении раствора необходимо строго соблюдать пропорции песчано-цементной смеси, воды и присадки. В противном случае масса может получиться с недостаточной прочностью и влагостойкостью.

- Не стоит увеличивать количество вносимой присадки для улучшения качества бетонной смеси и готового камня.

- Нельзя пренебрегать предписанной технологией приготовления бетонной массы. Например, при добавлении присадок в практически готовый раствор пластификатор будет распределен неравномерно. Это плохо отразится на качестве готовой конструкции.

- Для создания раствора рекомендуется использовать строительные материалы, соответствующие общепринятым стандартам качества.

- Для выявления оптимальной концентрации пластификатора нужно производить коррекцию состава цементно-песчаной смеси опытным методом.

- Порошкообразную добавку нужно хранить не более 1 года в отапливаемых и вентилируемых помещениях с низкой влажностью воздуха. Жидкую присадку хранят в темном месте при t + 15°С. Ее защищают от попадания осадков и прямых солнечных лучей. При замерзании добавка не утрачивает свойств.

Жидкие присадки С-3 – химически агрессивные вещества, способные вызвать у работников аллергические реакции и спровоцировать образование экзем. Чтобы защитить слизистые оболочки и органы дыхания от вредных испарений, при работе с улучшителями следует пользоваться защитными респираторами и перчатками (ГОСТ 12.4.103 и 12.4.011).

Как использовать пластификатор С-3, смотрите в видео.

Читайте также: