Пластик на квадроцикл своими руками

Добавил пользователь Дмитрий К. Обновлено: 05.09.2024

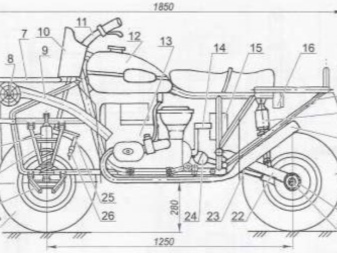

Квадроцикл — простой, удобный и надежный вид техники. Но купить его достаточно трудно – хотя это и не автомобиль, но все равно стоимость довольно велика. Потому полезно разобраться, как сделать квадроцикл своими руками с минимальными затратами.

Инструменты и материалы

Комплект используемых принадлежностей определяется тем, какой конкретно квадроцикл стараются создать. Утилитарные модели весят довольно много, зато могут похвастаться отличной проходимостью. На таких машинках легко перевезти несколько человек. Скорость достигает 90 км/ч. На трюковом аппарате можно разогнаться до 137 км/ч; обязательно используются узкие платформы.

Основными компонентами самого устройства являются:

- силовой привод;

- подвеска;

- сиденье;

- багажный отсек;

- ходовая, рулевая и тормозная части.

Еще надо учесть АКБ, внешний свет, глушитель.

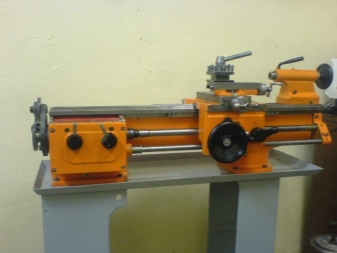

Полноценно собрать квадроцикл можно только при помощи сварочного аппарата. Придется также выполнять ряд работ на токарном станке. Собрать такое изделие можно лишь в объемном гараже.

Для работы потребуются:

- электрическая дрель;

- УШМ;

- ключи гаечные;

- домкрат;

- пассатижи;

- штангенциркуль;

- молоток;

- острый нож;

- отвертки;

- трубогиб.

За основу обычно берут комплектующие со следующих видов ТС:

- мотоциклов;

- скутеров;

- малолитражных автомобилей.

Выбор и изготовление элементов

Этот компонент придется либо изготавливать самому, либо восстанавливать после эксплуатации – в обоих случаях крепление двигателя болтами должно быть максимально надежно. Его ставят как в переднюю, так и в заднюю части ТС. Очень крепко, для профилактики люфтов, надо подсоединять также привод и трансмиссию. Для изготовления рамы применяют водогазопроводные трубы, величина слоя металла в которых не превышает 3 мм. Для лонжерона берут трубу сечением 25 мм, а для поперечины или подкоса она должна быть на 5 мм меньше.

Связать трубы поможет точечная и цельная сварка (именно в такой последовательности). Приварить ушки, на которые крепятся рычаги и амортизаторы, нужно сразу. Монтаж кронштейнов будет происходить одновременно с креплением узлов и агрегатов, для которых они предназначены. Реконструирование готовой рамы начинается с удаления всех ненужных компонентов (остается только каркас). Заднюю часть убирают, а переднюю наращивают.

Когда это сделано, приваривают элементы, которые нужны для крепления полного комплекта узлов и агрегатов. Реконструировать рамку мотоцикла несложно. Надо будет только на 0,4-0,45 м сдвинуть подседельные стойки. Далее необходимо вырезать из металлических листов заготовки для багажников. Их приваривают к раме, а после окончательного соединения все детали окрашивают.

Двигатель

Силовую установку на квадроцикл, изготавливаемый в домашних условиях, берут от мотоциклов, автомобилей либо мотороллеров. Иногда в качестве основы используют даже мотор из мотоблока последнего поколения, мощность которого составляет до 15 л. с. Однако свою пользу имеет и применение двигателей, вынутых из мотороллеров, поскольку они позволяют экономить горючее. Квадроцикл, выполненный таким образом, очень легок. Его будет несложно вытянуть после застревания; эти достоинства изрядно омрачаются, впрочем, малой грузоподъемностью устройства.

Использование приводов от старых мотоциклов — тоже неплохая идея. Проблема в том, что на них не предусматривалось охлаждение. Это автоматически ставит крест на долгих летних поездках. Впрочем, охладительную систему иногда берут в готовом виде из ВАЗа и монтируют дополнительно. Хотя проще взять современный мотор марки Lifan.

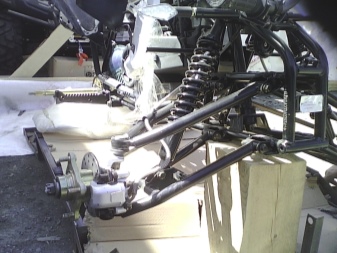

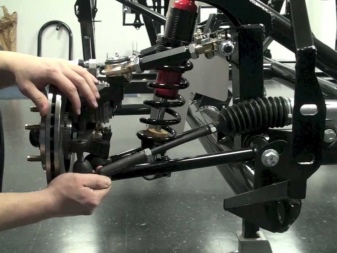

Подвеска

На квадроциклы ставят как задние, так и передние подвески. Самым простым вариантом многие специалисты считают применение передней подвески от мотоцикла. Но поскольку это не всегда возможно, используют порой и заднюю от разных транспортных средств. Задний мост укорачивают сообразно габаритам; это решение позволяет воспользоваться дифференциалом. Однако конструкция существенно тяжелеет.

Рулевое управление и ходовая часть

Построение рулевой системы квадроцикла может вестись по мотоциклетной или по автомобильной схеме. Иногда даже комбинируются оба решения.

Важно: если задействуют рулевое колесо от мотоцикла, то с него же стоит взять и бак. Рулевой вал можно сделать из трубы сечением 2 см, стенки которой не толще 0,3 см. При этом требуется устанавливать нижний блокиратор хода.

Полный привод

Квадроциклы полноприводного типа могут иметь очень приличную проходимость, но только когда они оснащаются надежным, мощным мотором и шипованной резиной. Полный привод требует обязательно использовать рулевые механизмы от автомобиля. Дополнительно понадобятся механическая трансмиссия и дифференциалы. Типовая рама не годится, обязательно варят новую, учитывая объем мотора.

Подвеску и рулевую систему берут с автомашины. На переднюю подвеску должна устанавливаться площадка для монтажа редуктора.

Важно: работа с полноприводным квадроциклом трудна, а покупка готового узла стоит денег. Впрочем, в обоих случаях утешением будет повышенная перевозочная способность и проходимость.

Корпус

Следующий шаг — нанесение нескольких слоев стекловолокна. Каждый по очереди промазывают эпоксидной смолой. Чтобы корпус вездехода был крепче, между слоями стекловолокна вставляют крепления из металла. Готовое изделие требуется как следует высушить, а затем отшлифовать и окрасить.

Ознакомившись с основными этапами работы, можно рассмотреть процесс создания квадроцикла на базе различной техники более подробно и глубоко.

Дополнительно монтируют проушины, куда станут крепиться рычажки и амортизирующие приспособления. Кронштейны, как уже говорилось, придется монтировать непосредственно в процессе работы с конкретными комплектующими. Силовую установку, КПП и корзину сцепления чуть-чуть смещают по отношению к продольной оси симметрии (влево). Иначе горизонтальные углы у продольных валов на трансмиссии окажутся очень велики.

Квадроцикл с объемом мотора 50 кубов можно изготовить и из скутера (да и из мопеда тоже). Переднюю подвеску и рычаги делают самостоятельно. Поворотные кулаки берут от любого детского квадроцикла. Корпусные подшипники используют, чтобы ставить заднюю ось со звездой. Двигатель с вариатором оставляют те, которые поставили на заводе; колеса стоит взять от мотоблока.

Но самое экзотичное решение, безусловно, – это квадроцикл из бензопилы. Важно: исходное устройство должно быть мощностью не менее 6 л. с. Желательно выбирать экземпляры с полностью исправным мотором. При наличии деформаций проблемные части стоит заменить. Опорный каркас делают из стальных труб и пластины, на которой не должно быть ржавчины.

Передача усилий происходит при помощи цепи и звезды. Необходим еще металлический натяжитель. Выносной бензобак ставят на пару сантиметров выше двигателя. Рекомендовано использование дисковых тормозов. Детали можно взять с ненужного мопеда.

Сборка

Край стоечного элемента дополняют каналом диаметром 20 мм, куда вставляют и приваривают рулевой вал. Ушки оснащают коническими отверстиями для присоединения наконечников рулевых тяг. Такие отверстия придется усилить приваренными шайбами. Ушки чуть-чуть отгибают вниз, добиваясь почти полной параллельности тягам.

На ступицах ставят шпильки под нивовские колеса, а в передних кулаках добавляют поворотные рычаги (их делают своими руками). Глушитель также делают самостоятельно, по двухсекционной схеме. Чтобы обвес не коробился от перегрева, его защищают дистанционной крышкой. Патрубок на входе изолируют асбестом. Работу над обвесом начинают с изготовления контура (для этой цели идеально подойдет стальная труба 1х1х0,1 см, которую легко согнуть даже вручную).

Отличия схемы могут быть продиктованы колесной формулой. Так, устройства 4х4 весят сравнительно мало. На многих из них ставятся классические редукторы с машин ВАЗ. Основной конструкционный материал — ВГП-32. Подвеску изготавливают из А-образных рычагов на базе ВГП-27.

Раздаточную коробку обычно создают оригинальной конструкции, с расчетом на отключение переднего моста. Сцепление можно сделать под левую ногу. Впрочем, такое решение уместно и на квадроциклах схемы 6х4. В качестве бензобака можно использовать пластиковые канистры. Для хозяйственных нужд иногда еще предусматривается использование съемной грузовой платформы.

Для кого этот пост:

— для тех, кто знает цену заработанных денег

— для тех, кому нравится делать что-то своими руками

— для тех, кто не хочет переплачивать

О чем этот пост:

— о том, как сделать кофры по дешману

— о стеклопластике

— о бесценном опыте :)

Крайне не рекомендуется к прочтению охреневшим барыгам, остальным добро пожаловать под кат.

Далее будет все четко, по делу, с ценами, расчетами, опытом и выводами.

Итак, все началось с поисков вариантов размещения багажа для дальняка на мотоцикле. Центральный кофр какой-то китайский был уже давно куплен при удачном случае, оставалось найти решение для боковых. Рассматривал разные варианты сумок — жесткие, мягкие, брендовые и не очень, но тянуло к алюминию. Начал гуглить. Цены от 18к за пару самопала из нержавейки и до заоблачных фирменных стоимостью 50-60к за комплект. Чем-то средним оказались кофры небезызвестных зубракейсов и айронскиллов.

Но жаба сказала, что это дорого и начались размышления об изготовлении кофров своими руками…

Прочитав статью вспомнил, что в детстве любил помогать бабушке лепить пельмени и решил, что не такая уж и сложная технология этот стеклопластик. Мажь ткань смолой, да наклеивай на оснастку. При чем стеклопластик в сравнении с алюминием, при одной и то же толщине, значительно прочнее. Далее началась разработка проекта, изучение технологии, выбор и закупка материалов, изготовление.

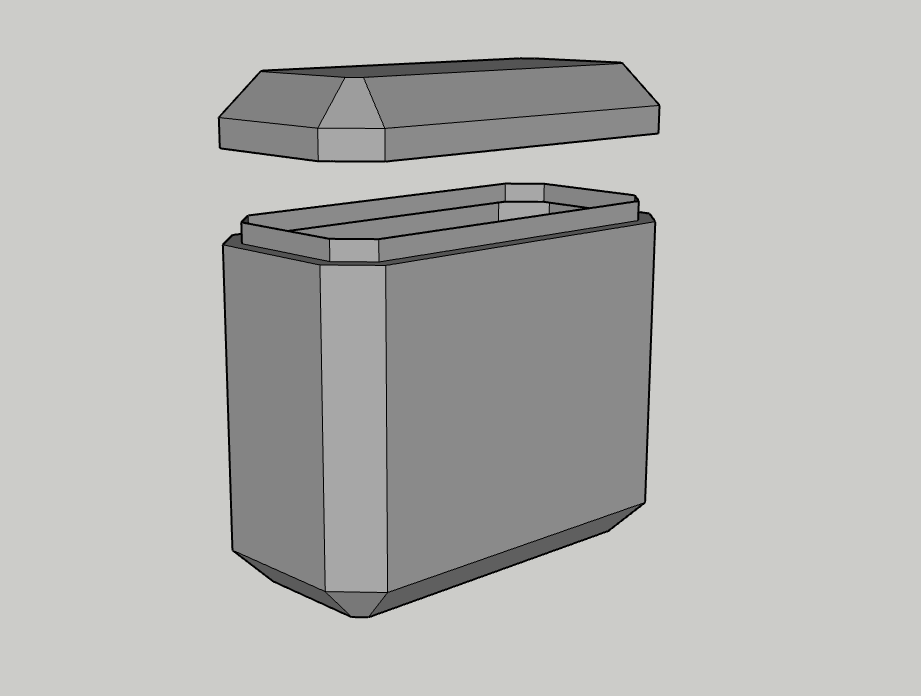

Разработка проекта

В наличии имеется: Honda NC700X с бардачком на месте бака и центральный кофр, что говорит об отсутствии необходимости большого объема ящиков. В итоге нарисовался ящик размером 400, 200, 367, что составляет около 27 литров. Предусмотрена какая-никакая обтекаемая форма и бортик для защиты от попадания воды внутрь ящика, который заодно служит ребром жесткости.

Изучение технологии

Существует несколько методов изготовления стекло/углепластика, основные из которых — ручное формование и вакуумная инфузия.

Ручное формование: не требуется никакое оборудование, кроме прикаточного валика и кисточки. Но стеклопластик, изготовленный таким методом, уступает в прочности стеклопластику, изготовленному методом вакуумной инфузии. Также повышается расход связующего, при работе 100% все заляпаешь смолой и постоянно нужно работать в маске.

Вакуумная инфузия: требуется вакуумный насос, вакуумный ресивер, дополнительные расходники (пленка, жертвенная ткань, трубки, фитинги, проводящие сетки и др.). Из плюсов — низкий расход связующего и высокое качество детали.

На инфузии и остановился.

Выбор и закупка материалов

Путем нехитрых вычислений, расчетов и консультации с поставщиками, выбрал следующие материалы:

Также купил баллон от фреона на авито за 50р. Чтобы сделать вакуумную установку типа такой:

Крепление к рамкам решил использовать такое:

Замок такой:

Петли по 50р в строительном магазине.

Здесь вы могли заметить, что затраты на материалы уже превышают стоимость заводских кофров :) Но у самурая нет цели, есть только путь. Приоритет изготовления недорогих кофров сменился на азарт и желание сделать что-то своими руками.

Изготовление

Порядок изготовления кофра предполагался такой же, как по ссылке:

1. Изготовление болванки по чертежам кофра

2. Снятие двухсоставной матрицы с болванки

3. Закладка стеклоткани в матрицу и пропитка вакуумной инфузией

4. Удаление детали из матрицы, обрезка детали, монтаж замка и петель

Болванка была заказана на авито, напилили и склеили мне ее за 1500р с учетом материала. Затем самостоятельно зашкурил, зашпаклевал и покрасил, для более ровной поверхности.

А теперь начинается самое интересное)

Для изготовления матрицы был куплен гелькоат из полиэфирной смолы. Кто пользовался, тот знает, что полиэфирка полимеризуется значительно быстрее эпоксидки. И я об этом знал, как и тот факт, что смолу нельзя замешивать с отвердителем в глубокой таре толстым слоем. Здесь началась серия критических ошибок. Не успел я намазать гелькоатом и половину болванки, как гелькоат начал полимеризоваться прямо на глазах. С бурной реакцией и выделением тепла :) В итоге емкость с замесом была оперативно выкинута на улицу, дымя и скукоживаясь по дороге. Сел, закурил (не советую курить. никотин — зло и очень вредно) и начал думать, как теперь жить. Заказывать еще банку гелькоата не хотелось, потому что времени до выезда в дальняк оставалось всего неделя, а заказ будет идти дня 4. Решил делать без матрицы и, соответственно, без вакуумной инфузии. Раз уже запорол все с самого начала, то по моему опыту дальше пойдет так же.

Технология изменилась на следующую: саму болванку смазываю разделительным воском, затем разделительным спиртом, и наклеиваю прямо на нее стеклоткань, снимаю деталь с болванки.

Очередность слоев ткани выбрал такую (изнутри наружу): стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300, ткань Т13, стекловуаль. Что дало бы расчетную толщину стеклопластика 2,3мм (при инфузии). При ручном формовании где-то на 1мм больше.

Для начала решил попробовать сделать тестовый ящик. Как оказалось, ткань Т13 плотностью 270 было намного сложнее приклеить, чем рогожу плотностью 560 из-за особенностей плетения. Поэтому из планируемого состава слоев убрал 2 последних (внешние Т13 и вауль). Получилось: стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300.

Кстати, дно ящика и углы получились значительно толще и прочнее, потому что в этих местах были нахлесты ткани. Поэтому дополнительно усиливать смысла нет. Получилось вот что (цвет черный, потому что такой отвердитель. очень удобно — красить ничего не надо)

Естественно ни о каком бортике речь уже не шла, потому что матрица запорота. В планах была обрезка висящих соплей и вставка алюминиевых уголков внутри ящика, по периметру (далее будет видно)

Ну и раз уж это тестовый вариант, то заодно решил попробовать поработать с вакуумом. Есть также метод вакуумного формования, без инфузии. При инфузии смола вытесняет собой воздух и пропитывает ткань, тем самым обеспечивая отсутствие пузырей и хорошую плотность. Но есть так же вариант ручной пропитки ткани и просто помещение изделия в вакуумный мешок. В таком варианте вакуум просто прижмет ткань друг к другу и немного вытеснит излишки смолы внутрь мешка. Именно это я и решил сделать, вот только возникла проблема в мешке. Никак он не хотел держать вакуум, как бы я ни залеплял швы. В итоге оставил это все в мешке как есть, откачав сколько получилось. Эксперимент же :)

А получилось вот так:

На фото видно, что излишки смолы просто стекли в сторону, на которой лежал ящик. Крышка же сделана уже следующим заходом, просто накладывал ткань не до конца болванки, а примерно до середины и потом отрезал лишнее. То есть крышка, это отрезанное дно ящика. Эксперимент показал, что технология работоспособна. Кстати, рогожа, пропитанная черной смолой, очень похожа на карбон :) Если покрыть лаком и заполировать, то и не отличишь. Жесткость получается великолепной. Даже без усиления бортиком, ящик не гнется. А крышкой можно вообще кирпичи колоть)

А вес ящика с крышкой вышел такой:

В принципе результат эксперимента меня удовлетворил, пробный ящик был оставлен как рабочий, да и время уже поджимало. До отъезда оставалось всего 4 дня.

Следующий ящик решил делать просто ручной формовкой. Опыты и тренировку с инфузией оставил на следующий отпуск. Мазать болванку разделительным воском и спиртом перестал, просто обматывал пищевой пленкой. Проще, быстрее и дешевле. Единственное, что поменял в технологии, это добавил 1 слой стекловуали, чтобы ящик выглядел симпатичнее. Ну и оставил сохнуть в том положении, в котором наклеивал ткань. После полимеризации, покрыл сверху еще одним слоем смолы, чтобы было более гладко. Получилось вот так:

На фото оба ящика после обрезки и обработки болгаркой, но перед финишным покрытием смолой. Мне кажется, что нижний получился симпатичнее. Если оставить текстуру рогожи, не допустить подтекания смолы и покрыть лаком, то будет выглядеть лучше, чем вуаль:

Болванка после четырех снятий изделий. Поэтому и нужна двухсоставная матрица, которая просто разбирается на 2 части и изделие легко вынимается. Я же просто стягивал ящик с болванки… И не просто стягивал, я прямо-таки сбивал. Вставлял уголки и сбивал молотком:

До отъезда оставалось 2 дня.

Итак, ящики изготовлены, крышки тоже. Осталось обрезать все по проектному размеру и прикрутить фурнитуру. И здесь меня ждал сюрприз. Крышки не подошли к ящикам. Как оказалось, рукожоп с авито сделал кривую болванку. На фото видно, что одна грань в верхней части болванки намного шире, чем снизу. Разбег составлял примерно 7мм. С других сторон 3-4мм.

Из-за этого крышки никак не подходили к ящику. Как их ни крути, были огромные зазоры. А из-за того, что планируемого бортика не было, крышки должны подходить к ящикам идеально. В итоге крышки стали поддонами для слива масла и антифриза, что, кстати, очень удобно :)

Так как оставалось всего 2 дня до отъезда и нужно уже было доделать эти чертовы кофры, то решение по крышкам было принято моментально, когда взгляд упал на лежащие на полу детали от шкафа) Было решено отпилить из кусков ДСП. Ящик кладется на лист ДСП, обрисовывается карандашом, и крышка вырезается лобзиком. Колхоз, но выбора не было. И так получилось вот это:

Опыт эксплуатации

В таком виде съездил из Волгограда в Абхазию с пассажиром. Какой-то парусности не заметил, вещи для двоих поместились. А вы, наверное, знаете сколько вещей берут девушки… Пенки прикрутил к крышкам, палатку между задним кофром и сиденьем пассажира. Кстати, в боковой кофр помещается черепаха размера S.

В Абхазии было падение на нулевой скорости, кофру пофиг. Также в Ростовской области задел отбойник, объезжая пробку. Повреждения видно на фото:

Приходилось ехать под дождем, внутрь вода не попадала, крышки естественно разбухли. Впоследствии кофры переданы другу в деревню для доработки или краш-теста. Могу с уверенностью сказать, что получилось супер крепко. Повреждения, сколы и царапины можно просто закрасить или замазать эпоксидным клеем. Также правый кофр углом касался выхлопа, нигде ничего не расплавилось.

Выводы

1. Технология рабочая, делать можно. Главное потренироваться и набить руку.

2. Нужна матрица. Для этого планирую заказать распил на ЧПУ для изготовления идеально ровной болванки.

3. Количество слоев стеклоткани, количество смолы и, соответственно, вес можно значительно уменьшить благодаря изготовлению рельефных стенок. Типа как на кофрах айрон скилл. Рельеф вырезается элементарно — фрезером. Вполне реально добиться веса в 2кг на каждый кофр вместе с установленной фурнитурой, при чем прочность будет выше.

4. Вакуум можно не применять. Достаточно ручной формовки. Главное заранее сделать раскрой ткани и нарезать куски по размерам.

5. Избежать колхозных алюминиевых уголков можно применив двухсоставную матрицу и сделав бортик, как изначально было в проекте. Ну или просто делать аккуратнее или придумать другое решение. Я спешил, поэтому получилось хреново.

А теперь о стоимости

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 м2 каждой ткани:

Т13 — 2 м2 — 250р

Рогожа 300 — 2 м2 — 160р

Рогожа 560 — 2 м2 — 190р

Стекловуаль — 2 м2 — 162р

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 кг смолы:

Смола Этал-200 ТВ(И) — 2 кг — 1750р

Крепление кофров — 2 штуки по 16$ — примерно 2500р

Уголки алюминиевые — 2 штуки по 60р — 120р

Пачка клепок — 150р

Петли 2 штуки по 50р — 100р

Замки с али, 2 штуки по 300р — 600р

Болванка — 1500р.

Итого на 2 кофра — 7482р. При чем крепление кофров можно сделать самому. Эксцентриковые зажимы есть в любом велосипедном магазине, цена которых начинается от 50р. Можно сделать крепление не как я покупал, из двух зажимов и пластины, а просто из четырех зажимов, как делают зубракейс. Итого понадобится на 2 кофра 8 эксцентриков и придумать шайбы с лапками. Получается вместо 2500 на крепление можно потратить 8 зажимов*50р=400р, плюс 1000р на 8 шайб. Итого уменьшаем стоимость на 1400р. Также, матрицу можно и не делать вовсе. Матрица больше нужна для массового производства, я планирую сделать комплектов 5. Себе, другу и 3 штуки для того, кто возможно заинтересуется. Как сделать кофры без матрицы? Например вот так —

Только стенки ящика делать сразу ровными, чтобы не пришлось шпаклевать. Таким образом, стоимость болванки тоже можно исключить. Куски фанеры или разобранный шкаф можно найти без проблем.

В общем итоге 2 кофра при желании могут быть сделаны за 4582р. Добавить разную мелочевку и получится 5000р, максимум 6000р. Главное не спешить и хорошо подготовиться.

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее - показали :) вам Как сделать пластик на квадроцикл своими руками видео . Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации - напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно - оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать пластик на квадроцикл своими руками видео .

Владельцы малой внедорожной техники, желая увеличить надежность своего любимца, устанавливают различные силовые элементы и защиты. Вариантов в продаже и под заказ много — просто глаза разбегаются.

За рубежом нашей родины производителей внедорожного обвеса хватает — Kimpex, Moose, Quadboss, Warn, SuperATV. Но все портят доставка, занимающая много времени, и цена пересылки и растаможки, практически удваивающая стоимость. А ведь силовой бампер или защита днища в изготовлении достаточно просты, выпускать их можно в принципе где угодно. Потому неудивительно, что на российском рынке появились компании, серьезно занимающиеся производством обвесов для квадроциклов и снегоходов.

Начинали все они, как правило, с эксплуатации внедорожной техники. Находили уязвимые места и дорабатывали ее для себя и друзей, по разным причинам отказываясь от привозной тюнинг-продукции. Затем разрабатывали, а потом и делали сами различного типа защиты. Так, начав с малого, развились в весьма серьезные предприятия со своими дилерскими сетями, реализующими качественную продукцию для широкого спектра моделей. Многие, кроме серийного производства, также разрабатывают и производят эксклюзив под нужды особо требовательных клиентов. Охватить необъятное сложно, но для продукции основных производителей и их популярных моделей обычно есть все.

ОБЩИЕ ПРИНЦИПЫ ЗАЩИТЫ

Защита днища на любом квадроцикле, ползающем по грязи, важна и, я бы даже сказал, обязательна, ведь пеньки и камушки незаметно выныривают в самый неподходящий момент и наносят невосполнимый урон. Значит, защита должна быть прочной, легкой и иметь достаточное количество дренажных отверстий специальной формы для стока грязи и чтобы глина не прилипала. Немаловажно, чтобы отверстия для техобслуживания были точно напротив сливных пробок: каждый раз снимать защиту при замене масел не очень удобно. При установке крепежные элементы должны совпадать со штатными креплениями, чтобы приладить уже готовое изделие, а не пересверливать его. Контуры обводов должны точно повторять изгибы рамы и рычагов, защищая пыльники приводов трансмиссии от повреждений.

Для изготовления такого вида защиты большинство наших серьезных фирм используют алюминий, обработанный на станках с программным управлением. В итоге получается отличная, качественная защита по приемлемой цене.

Еще одна деталь: силовой обвес импортного производства по требованиям пассивной безопасности делается из тонкого материала. Наши производители такими нормами не обременены. Продукция, например, компании ATVStar изготовлена из двухмиллиметровой трубы, потому при аварии не теряется общая геометрия бампера, а деформируются только крепления, сделанные из пластин, которые впоследствии легко правятся. Долговечность и устойчивость к коррозии в широком диапазоне температур достигается порошковой окраской. Правильно нанесенное полимерное покрытие без проблем держит небольшие удары, устойчиво к истиранию, потому что весь срок службы остается гибким — в отличие от обычной покраски.

В комплекте с передним и задним бамперами можно установить защиту крыльев. Она спасает их от поломок при заваливании набок, легко ставится и для начинающих будет дополнительной степенью безопасности.

НЕ ДАЙ ЕМУ ПЕРЕГРЕТЬСЯ!

Грязевые ванны полезны для общего морального состояния квадроциклиста. Они повышают самооценку и укрепляют в мысли, что море действительно по сами знаете что. Вот только на технику все это влияет с обратным эффектом. Общее загрязнение, впрочем, не так страшно. Главная проблема — засорившийся радиатор охлаждения двигателя, когда ни о какой более-менее сносной работе не может быть и речи. Выход из положения прост: перенос радиатора на передний багажник в защитном корпусе. Такие комплекты тоже производит эта компания. Он не универсален, а разрабатывается под каждую модель конкретно. Крепления с установочным комплектом и набором патрубков для максимально простого монтажа, защита от повреждений — все это результат большого наработанного опыта.

И это, конечно, далеко не весь перечень производимой продукции для силового тюнинга. Вывод простой: потребителям нужны небольшая цена, достойное качество и все в наличии. И отечественный рынок начинает работать на удовлетворение этого спроса.

Читайте также: