Обслуживание шредера своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Как произвести смазку ножей шредера (он же уничтожитель документов)? Есть простой и надежный способ:

- Взять обычное масло для двигателя автомобиля (бензинового/дизельного, без разницы);

- Нанести немного масла на обычный лист офисной бумаги, полосой, на одну сторону;

- Подождать пару минут пока масло впитается в лист бумаги;

- Уничтожить этот лист в любимом офисном уничтожителе (шредере);

- Все! Смазка шредера произведена.

. Категорически запрещено смазывать таким способом ножи шредеров с автоматической подачей документов .

Как часто производить смазку шредера? Вопрос не простой. Все зависит от ежедневного объема уничтожаемых документов. Для персональных шредеров – не чаще одного раза в квартал.

Как произвести смазку ножей шредера (он же уничтожитель документов)? Есть простой и надежный способ:

- Взять обычное масло для двигателя автомобиля (бензинового/дизельного, без разницы);

- Нанести немного масла на обычный лист офисной бумаги, полосой, на одну сторону;

- Подождать пару минут пока масло впитается в лист бумаги;

- Уничтожить этот лист в любимом офисном уничтожителе (шредере);

- Все! Смазка шредера произведена.

. Категорически запрещено смазывать таким способом ножи шредеров с автоматической подачей документов .

Как часто производить смазку шредера? Вопрос не простой. Все зависит от ежедневного объема уничтожаемых документов. Для персональных шредеров – не чаще одного раза в квартал.

Почему шредер для уничтожения бумаг в одной компании служит максимум год, а в другой может проработать больше 10 лет? Только ли дело в соблюдении правил эксплуатации? В этой статье мы поделимся опытом многолетнего обслуживания шредеров и раскроем профессиональные секреты, как продлить срок службы дорогостоящего устройства.

Длительный срок службы уничтожителя действительно зависит от соблюдения правил, указанных в инструкции пользователя. Но, к сожалению, опросы наших клиентов показывают, что пользователи просто не читают инструкций и не знают даже элементарных правил работы с шредером. А это приводит к частым заторам, перегрузкам и поломкам шредера.

Мы составили самые эффективные правила эксплуатации шредеров, которые значительно увеличат срок службы устройства.

1. Регулярно смазывать режущие ножи. Чаще всего пользователи забывают именно о смазке. Если этого вовремя не сделать, то снижается скорость уничтожения, появляется посторонний шум и возрастает вероятность образования бумажных заторов. В регулярной смазке нуждаются только шредеры с перекрестной резкой на фрагменты. Шредеры с продольной резкой на полосы можно не смазывать.

Смазать режущие ножи просто – нанесите волнообразными движениями масло на лист бумаги А4 и уничтожьте его в обычном порядке. Используйте масло, рекомендованное производителем. Производители рекомендуют смазывать шредер после каждого опустошения корзины, но не реже 1 раза в месяц.

2 Не уничтожать больше листов, чем заявлено в характеристиках. Как показывает практика, пользователи не смотрят на характеристики и пытаются уничтожать столько документов, сколько может уместиться в приемный слот шредера. А это прямой путь к заторам, перегреву, повышенному износу ножей и шестерен в приводе. При этом максимальная загрузка шредера совершенно не гарантирует максимальную производительность шредера, скорее даже наоборот, скорость уничтожения большой

стопки бумаг снизится.

Максимальная скорость уничтожения и оптимальная работа уничтожителя достигается тогда, когда уничтожается примерно 70-80% от максимального значения. Данная рекомендация учитывает и то, что в РФ применяется более плотная бумага 80 г/м 2 вместо 70 г/м 2 , которая более распространена в Европе и США.

Если шредер рассчитан на 10 листов, то большую стопку бумаги вы уничтожите быстрее всего, если будете помещать в шредер по 7-8 листов (70-80% от максимума) за 1 прием. В этом случае скорость уничтожения будет максимальной, а нагрузка на ножи и привод и электродвигатель будет оптимальной.

3. Особенности уничтожения скрепленных документов. Самые доступные модели шредеров, как правило, предназначены для уничтожения только бумаги. Уничтожение листов, скрепленных металлической скрепкой или скобкой в этом случае может привести к поломке механизма.

Как узнать без инструкции, что можно уничтожать в шредерах? Просто обратите внимание на картинки на шредере. Как правило, там есть рекомендации, что можно уничтожать в шредере, а что нет.

И, конечно же, общее количество скрепленных листов должно быть не больше, чем заявлено в характеристиках устройства. Не уничтожайте в шредере документы в файлах, заламинированные листы, картон, документы с наклеенными этикетками или содержащими клеевой слой. Этим материалы быстро забивают ножи шредера и не всегда их потом удается очистить.

4. Регулярное уничтожение пластиковых карт или CD дисков. Многие офисные шредеры имеют возможность уничтожения карт или дисков. Но данная опция совершенно не означает, что в шредерах можно уничтожать карты и диски в больших количествах. Для стабильной работы шредера необходимо чередовать уничтожение карт, дисков и бумажной документации. В оптимальном режиме количество карт и дисков, должно быть не больше 5–10% от объема уничтожения бумажных документов. Например, если шредер рассчитан на уничтожение 500 листов в день, то количество дисков и карт не должно быть больше 25–50 шт., даже если для них предусмотрен отдельный режущий блок.

Если требуется уничтожать карты и диски в значительных объемах, то лучше приобрести шредер, который изначально спроектирован для уничтожения пластика.

И, пожалуй, один из самых главных моментов — всегда приобретайте шредер исходя из объема уничтожаемых документов или количества сотрудников в офисе. Правило простое — для больших объемов документов требуются большие шредеры. Даже небольшие персональные шредеры, скорее всего, тоже смогут уничтожать целые архивы, но износ всех узлов оборудования будет в десятки раз выше.

Если за день вы несколько раз опустошаете корзину шредера, то, скорее всего, шредер просто не предназначен для вашего объема документов. Оптимальный выбор шредера в зависимости от объема уничтожения вам поможет сделать электронный гид Fellowes.

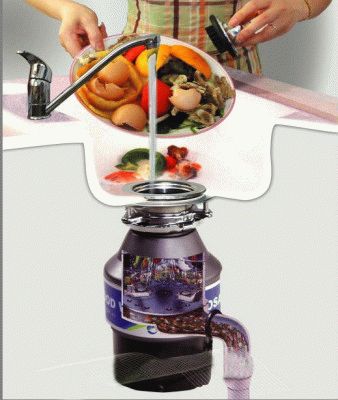

Покупатели желают знать о назначении измельчителя пищевых отходов. При мойке посуды и овощей с фруктами в сливную горловину раковины могут попадать частицы бытовых отходов. Чтобы не проталкивать их вручную, нужен измельчитель пищевых отходов. Это позволяет не пачкать руки и избежать засорения сифона раковины. Некоторым пользователям кажется, что устройство представляет опасность при повседневном пользовании. Прибор спроектирован с соблюдением всех требований безопасности. Конструкцией предусмотрено наличие защитного ограждения и специального толкателя для исключения травмирования. Большая часть страхов применения измельчителей безосновательна. Они имеют несложное строение и позволяют произвести их ремонт своими руками при минимальных знаниях конструкции.

Устройство измельчителя пищевых отходов и его назначение

Измельчитель бытовых отходов представляет собой массивный цилиндрический корпус с двигателем и подвешивается под раковину, заменяя собой сифон. Прибор позволит превратить бытовые отходы в пасту, смывающуюся протекающей водой в сток. По размерам измельчитель бытовых отходов имеет размеры бутыли с питьевой водой, имеющихся на прилавках супермаркета. Масса также примерно равна. Домовладельцам важно знать размеры прибора для понимания имеющегося места под монтаж измельчающего устройства.

Этот блок устанавливается под раковину вместо сифона путем стандартного водопроводного соединения.

Монтаж измельчителей в случае стальных раковин не потребует применения специальных средств. При несовпадении размеров, сливное отверстие развальцовывается до нужного размера. Сделайте это сами или пригласите мастера. После этого установка ведется по инструкции. Самостоятельный ремонт прибора возможен при ознакомлении с его конструкцией и выполнении действий в соответствие технической документации устройства.

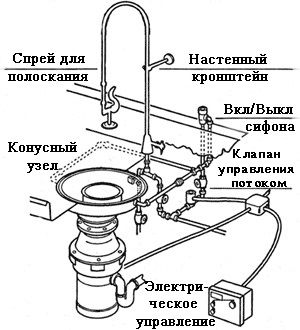

Особенности измельчителей пищевых отходов:

- Каждый прибор снабжается пневмовыключателем. Это кнопка с длинной прозрачной трубкой, идущей к корпусу. Нажатие на нее не может даже теоретически представлять никакой опасности для мокрых рук хозяйки. Этот положительный факт важен по причине периодического контакта с водой на кухне. В этом случае электричество может представлять опасность, но кнопка управления питанием с электронным блоком размещены под столешницей. Это сделано с целью изолирования электрических деталей от сырости. При воздействии на пневматический выключатель, давление воздуха передается по трубке на переключатель.

- Измельчитель пищевых отходов состоит из двигательного и рабочего отсека. Мотор расположен в нижней части устройства. В верхнем блоке на валу установлен диск, снабженный функциональными кулачками на периферийной части круга. Они отвечают за дробление пищевых отходов. Внутри нет никаких лезвий, поэтому прибор считается безопасным. Для обеспечения безопасности следует оградить контакт с устройством детей. Выводы делайте сами и не допускайте опасных ситуаций в доме.

- При работе измельчителя пищевых отходов, должна течь струйкой вода. Это требуется для смыва измельченных масс. Приборы переработают остатки пищи, но не упаковочные материалы. Подробнее об этом нужно прочитать в инструкции. Принцип действия измельчителя пищевых доходов позволит кулачкам справляться с большинством пищевых и овощных частиц. Обороты двигателя составляют 3000 единиц в минуту, поэтому остальное перемалывается сравнительно просто.

- Отверстие под раковиной закрывается резиновыми лепестками, форма которых разнообразна и зависит от модели устройства. Измельчитель бытовых отходов позволит чистку делать над мойкой, что некоторым покажется сравнительно удобным. При этом сам мусор перерабатываться не будет. Необходимо пропихивать отходы толкателем внутрь, и настоятельно не рекомендуем использовать методы и предметы, запрещенные инструкцией по эксплуатации устройства.

Принцип действия

Продукт попадает внутрь измельчающего прибора и разбивается на мелкую кашу кулачками, закрепленными на вращающемся диске. В случае попадания внутрь рабочего блока металлических частей, посторонних предметов либо обручального кольца, требуется отключить устройство во избежание его повреждения. Измельчитель повредить сложно. Корпус сделан из эластичного пластика, устойчивым к ударным нагрузкам и прочим механическим воздействиям.

Ремонт измельчителей пищевых отходов

Требуется ознакомиться с основными элементами конструкции измельчительных механизмов для проведения самостоятельного ремонта.

- Большинство приборов относится к I классу электробезопасности. Силовой провод снабжен клеммой для заземления (в зарубежных версиях три контакта). При подключении нужно соблюдать меры безопасности. В доме требуется наличие контура заземления. Пластиковый корпус измельчителя предохраняет от утечек электрического тока. Следует проводить регулярные осмотры устройства на предмет возникновения повреждений корпуса. Если внутри накапливаются нитки с проволокой, тогда уплотнительный сальник под диском приходит в негодность. Вода начинает просачиваться внутрь прибора. Это приведет к замыканию проводки двигателя, сопровождающимся его выходом из строя.

- Проделывание проверочных операций по выявлению посторонних предметов в измельчительном устройстве начинается с визуального осмотра прибора. При подозрении на сбои в работе, нужно демонтировать измельчитель и выполнить его очистку. Для этого прибор отсоединяется от сети электропитания. При помощи фонарика можно определить наличие посторонних частей и ссора в рабочей камере. В случае блокировки диска имеется способ ручного поворота вала путем задействования торцового ключа. В результате таких манипуляций можно устранить проблему и восстановить работоспособность механизма.

- Важным признаком поломки двигателя либо блокировки рабочего органа выступает легкое жужжание, указывающее на прохождение тока по обмоткам. При этом вращения диска не происходит. В случае отсутствия звука при включении прибора требуется проверить наличие питающего напряжения. Причиной подобных симптомов может быть срабатывание реле, защищающего измельчитель от перегрузок. От перегревов мотор защищает термический предохранитель. Проверка электрического питания осуществляется путем применения тестера. При отсутствии защиты от перегрузок, требуется своевременно отключить механизм в случае заклинивания рабочего диска. В противном случае нагрев обмоток приведет к потере работоспособности мотором. Если защита от перегрева не сработает, ремонт выполнить будет затруднительно.

- Герметизацию измельчительного механизма обеспечивают сальники. Их проверка потребует проделывания разборочных операций. Признаком их неисправности будет появление протечек жидкости наружу. Важно своевременно проводить обслуживание прибора и своевременно проводить замену расходных материалов. Без уплотнителей эксплуатировать изделие нельзя. Вода просочится внутрь и вызовет короткое замыкание. Эксплуатирование измельчительного устройства с дифференциальным механизмом защиты позволит избежать появления проблем по вине скачков напряжения и исключить замыкания обмоток. Срабатывание предохранительного блока основано на отслеживании уровня утечки тока. Дифференциальное устройство обеспечивает дополнительную защиту пользователя. Принцип действия заключается в сравнении между собой входного и выходного тока измельчителя. При малейшем неравенстве, питание прибора будет прекращено.

- Легкое срабатывание пневматической трубки означает вероятное нарушение герметичности трубки. Следует локализовать место утечки любым методом, и восстановить целостность тракта. Потрудитесь использовать влагостойкий клей. Замена кнопки потребует определенных знаний конструкции механизма и наличие опыта проведения подобных операций.

В случае наличия протечек необходимо их устранить путем использования специального герметизирующего материала. Это касается входного отверстия для мусора, и выходного для грязной воды.

При наличии в доме детей выдергивайте вилку питания прибора из розетки. Либо предусмотрите метод блокировки потребления энергии прибором. Если дети забросают сливную горловину отходами и включат воду, она не будет уходить. Это будет способствовать ее накоплению в раковине. Дополнительной мерой безопасности будет установка защиты от протечек.

Скептикам покажется излишним столько предохранительных мер. Главную важность представляет обеспечение безопасности здоровья человека. Следует монтировать все рекомендуемые предохранительные системы. Правильная эксплуатация измельчителя позволит исключить возникновение серьезных неполадок и сложного ремонта. Это позволит самостоятельно исправлять возможные несоответствия прибора. Интерес к бытовым измельчительным устройствам растет. Запасные части к ним реализуют профильные магазины.

Большинство измельчителей предназначены для работы с качественной древесиной, поэтому тяжело перерабатывают толстые скрученные стволы и ветки.

Любой попавший вместе с древесиной гвоздь наносит им настолько серьезные повреждения, что дальнейшая работа возможна только после ремонта.

В отличие от этих аппаратов шредер изначально предназначен для работы в тяжелых условиях – он без проблем измельчит древесину со скрученными волокнами, а попавшие внутрь гвоздь, небольшой металлический осколок или пуля в большинстве случаев не повредят ему.

Принцип работы

Во время вращения вал своими крючками (ножами) зацепляет древесину и тащит ее к отбойному ножу.

По мере приближения к отбойному ножу, иногда называемому контрножом, измельчаемая древесная деталь занимает такое положение, при котором дальнейшее передвижение или даже вращение невозможно.

Когда это происходит, крючки начинают дробить древесину, отламывая от нее большие куски. Достигнув контрножа, крючки выполняют функцию ножниц и разрезают обломки древесины на кусочки определенного размера.

Затем вся измельченная древесина либо поступает в молотковую дробилку, где происходит дальнейшее измельчение, либо вылетает наружу.

Благодаря низкой (200–300 об/мин) скорости вращения вала и огромному крутящему моменту, шредер легко дробит древесину любой породы, а также перерезает не слишком толстые металлические детали.

Из-за того, что крючки движутся довольно медленно, при встрече с деталями из нетвердых сортов стали они не получают серьезных повреждений. А ведь именно это и является наиболее частой причиной поломок измельчителей других моделей.

Валы изготавливают из высоколегированной стали, обладающей высокой прочностью, а также закаливают различными способами, благодаря чему деталь получает высокую прочность.

Разновидности

Эти измельчители отличаются по:

- количеству и конструкции валов;

- способу подачи древесины.

Количество и конструкция валов

Наиболее популярны одно- и двухвальные модели шредеров. В одновальной модели вал работает совместно с отбойным ножом, а в двухвальных устройствах оба вала одновременно являются друг для друга как валами, так и отбойными ножами.

Двухвальные устройства заметно дороже и сложней, но обладают более высокой производительностью. Однако на них сложней регулировать размеры и форму щепы.

На одновальных устройствах чаще всего вал изготавливают в виде болванки (цилиндра), к которой с помощью болтов крепят ножи.

Такая конструкция сложней в изготовлении, но более ремонтопригодна — если повреждены ножи, то достаточно выкрутить потайные болты и заменить их.

На двухвальных шредерах применяют составные валы, изготовленные из шестигранного вала и сменных насадок. Половина насадок оснащена ножами, вторая половина меньше по диаметру и выполняет функцию контрножа. При повреждении одного или нескольких ножей придется для ремонта снимать оба вала, затем разбирать их и менять поврежденные детали.

Для изготовления мелкой щепы применяют наборные валы, в которых толщина каждой насадки составляет 5–10 мм. Зазор между насадками обоих валов составляет десятые или сотые доли мм, причем чем больше толщина насадок, тем меньше зазор.

Это связано с тем, что дробление древесины приводит к нагреву вала, причем тонкие детали нагреваются быстрей, а значит, у них выше температурное расширение.

Иногда составные валы собирают с небольшим сдвигом на каждой насадке, благодаря чему общий сдвиг по всей длине вала составляет 5–25 градусов. Такая конструкция лучше подходит для измельчения искривленной древесины.

Способ подачи древесины

В шредерах применяют 3 способа подачи материала:

- верхняя загрузка, при которой древесина прижимается к валам собственным весом и весом лежащих над ней кусков;

- шестеренчатая (зубчатая), при которой вращающиеся шестеренки зацепляют древесину и толкают ее к ножам;

- прессовая (толкатель), при которой древесину к ножам толкает специальная пластина, подключенная к гидравлическому, электрическому или кривошипному приводу.

Верхняя загрузка

Верхнюю загрузку используют только на самых дешевых измельчителях, ведь она не может создать достаточного давления для быстрой переработки древесины, из-за чего снижается производительность.

Отсутствие достаточного давления приводит к тому, что кусок древесины постоянно проворачивается, пока не займет такое положение, при котором дальнейшему повороту будут мешать как вал, так и контрнож.

Несмотря на некоторые недостатки, этот способ подачи древесины обретает все большую популярность. Причина роста популярности в том, что такие шредеры проще загружать с помощью техники, ведь достаточно засыпать в приемный бункер обрезки, и остальное сделает сила тяжести.

Нередко верхнюю загрузку совмещают с толкателем, благодаря чему удается устранить главный недостаток прессовой подачи – ограничение на высоту пресса. Лишняя древесина во время движения пресса поднимется по бункеру, а после его возврата займет освободившееся место.

Зубчатая подача

Зубчатая система подачи древесины обеспечивает постоянное давление, достаточное для эффективного измельчения любой древесины. Зубчатые шестерни выполнены в виде валов, длина которых равна ширине пространства, предназначенного для движения древесины.

Благодаря этому измельчаемая древесина получает импульс поступательного движения вне зависимости от места, в котором находится.

В некоторых шредерах высота пространства для движения древесины превышает размер выступающего над контрножом вала, поэтому в них предусмотрено перераспределение измельчаемого материала.

Для этого подвижность последней подающей шестерни, установленной перед измельчающим валом, ограничена высотой этого вала, благодаря чему сначала под ней проходит нижний слой древесины, затем, после его окончания, проходит верхний.

Такая система позволяет загружать довольно большие объемы измельчаемого материала, но хорошо работает лишь с бревнами и ветками.

Обычно такую систему подачи подключают к отдельному электромотору через мощный редуктор с большим передаточным числом.

Однако встречаются модели, где измельчающий вал и система подачи подключены к одному мотору.

Между собой все шестерни соединены цепной передачей, благодаря чему при низкой скорости вращения создают огромный крутящий момент.

Чаще всего этот привод применяют там, где необходимо измельчать не отходы, а неделовую круглую древесину, поэтому широкого распространения такие шредеры не получили. Ведь такой привод сильно увеличивает цену и без того весьма недешевого агрегата для измельчения древесины.

Толкатель

Толкатель применяют на шредерах небольшой производительности, предназначенных для измельчения деревянного материала небольших размеров, например, колотых дров, обрезков стволов и веток или частей дсп, мдф и прочей древесины.

Не зависимо от типа привода он создает такое давление, которое обеспечивает быстрое измельчение древесины, ведь не тратится время на ожидание занятия правильного положения.

Однако это же ограничивает и скорость возврата толкателя в исходное состояние. Ведь приходится выбирать баланс между скоростью и давлением, поэтому время возврата составляет 1–2 секунды.

Такие системы подачи всегда работают от отдельного электромотора, ведь всегда существует вероятность, что попадется слишком твердая древесина, которую шредер не сможет измельчить за обычное время.

Если система подачи и вал шредера будут подключены к общему мотору, то это может привести к его полной остановке. Если же двигатели разные, то в такой ситуации резко возрастает нагрузка на мотор этой системы, что можно компенсировать различными способами.

Для примера используем принцип автомобильного сцепления, при котором большая нагрузка приводит к проскальзыванию дисков относительно друг друга. В системе подачи с гидравлическим приводом эту же функцию может выполнять перепускной клапан.

В системах с электрическим приводом автоматика снижает силу тока, из-за чего исчезает и избыточное давление на древесину.

Существенным минусом этой системы является ограниченное количество материала, которое можно загрузить в них.

Превышение этого количества приведет к заклиниванию подающего механизма, ведь для максимальной эффективности необходимо, чтобы верхний слой древесины не превышал уровня верхнего края вала или валов.

Поэтому превышение количества древесины приведет к тому, что часть из них упрется в корпус и станет причиной заклинивания. Из-за этого подобные системы применяют лишь в шредерах небольшой производительности.

Преимущества и недостатки этих агрегатов для измельчения древесины

Основное преимущество измельчителей этого типа в том, что они подходят для переработки любой, в том числе содержащей металлы, древесины. При правильной настройке всех механизмов шредера, он из любой древесины производит технологическую щепу, о которой мы рассказывали тут.

Поэтому измельченную с его помощью древесину можно применять в любых целях, за исключением изготовления арболита, потому что она не отвечает требованиям, предъявляемым к арболитовой щепе. Более подробно о щепе для арболита и оборудовании для ее получения вы можете прочитать тут (Щепа для арболита).

Изменение формы и размера щепы

Для получения щепы из стволов и веток лучше подходят устройства с зубчатым приводом. При подаче стволов целиком древесина соприкасается с ножами торцом, из-за чего ножи не только дробят ее, но и сразу же разделяют по границе годичных колец. В результате щепа получается короткой, тонкой и узкой.

Если же стволы и ветки предварительно нарезать на куски, длина которых равна или немного меньше длины вала, то ножи начинают не дробить древесину, а разделять по волокнам, из-за чего щепа получается широкой и довольно толстой.

Устройства с верхней загрузкой лучше подходят для измельчения малогабаритных отходов. При переработке длинных стволов или подходящих по длине обрезков, которые двигаются вниз параллельно валам, щепа получается такой же, как описано выше.

Однако малогабаритные обрезки падают все время по-разному, поэтому форма и размер щепы также получаются различными.

Это же происходит и в шредерах с прессовой подачей, где подающий пресс постоянно движется то к валу, то от него.

Поэтому изменить размер и форму щепы в шредерах с верхней и прессовой подачей почти невозможно.

Однако в шредерах с зубчатой подачей можно менять как скорость подачи, так и частоту вращения вала. Увеличение скорости подачи, равно как и увеличение скорости вращения вала, ведет к уменьшению размера щепы, а снижение приводит к увеличению размера.

Популярные модели и их цены

Мы не включили в таблицу цены на шредеры, ведь их стоимость напрямую зависит от комплектации, из-за чего одна и та же модель измельчителя, но в разных комплектациях, может существенно отличаться по цене.

Зато вписали в таблицу ссылки на сайты производителей и продавцов этой техники, поэтому у них вы сможете уточнить цену на ту или иную модель в различных комплектациях.

Кроме того, многие производители и посредники предлагают изготовление шредеров под конкретные требования, благодаря чему при минимальной стоимости удается получить максимальную эффективность.

Отзывы в интернете

На основании информации, найденной на форумах и в социальных сетях, нам удалось сделать следующий вывод.

Шредер – это узкоспециализированное оборудование, предназначенное для измельчения загрязненной металлом древесины.

По соотношению стоимости и производительности он в десятки, а то и сотни раз уступает измельчителям других типов, поэтому в сети нет сравнений именно шредера и измельчителей древесины других типов.

Чаще всего покупают шредеры крупные предприятия, которые могут себе позволить потратить сотни тысяч и миллионы рублей на измельчитель с небольшой производительностью, пусть и не боящийся гвоздей.

Гораздо чаще шредеры используют для измельчения бумаги, резины и других продуктов, поэтому все отзывы об этих устройствах связаны с этими продуктами.

Отдельно стоит упомянуть о био шредере lsb 2105, предназначенном для измельчения мелкой древесины, веток, листвы, картона и обладающем положительными отзывами своих пользователей. С помощью этого небольшого устройства можно в считанные минуты переработать и утилизировать растительный мусор на садовом участке, в том числе приготовить мульчу для почвы.

Можно ли сделать данный измельчитель своими руками?

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его своими руками очень сложно, даже имея все необходимые чертежи.

Основная проблема в том, что общая стоимость деталей, которые нужно делать на заказ, используя определенные сорта стали, будет лишь немногим меньше недорогой модели, доступной в магазинах.

Наиболее дорогие детали – это:

- зубчатый вал;

- отбойный нож;

- редуктор с требуемым коэффициентом передачи;

- корпус, выдерживающий огромные нагрузки.

Попытка сэкономить приводит либо к появлению устройств с крайне низкой производительностью, либо к частым поломкам, требующим дорогостоящего ремонта.

Наборный вал, состоящий из:

- шестигранной оси;

- ножевых насадок;

- отбойных насадок,

проще в изготовлении, чем цельный. Но его можно использовать только в комплекте с согласованным вторым валом, причем зазор между зубьями обоих валов не должен превышать 0,05–0,1 мм. Изготовление валов по таким требованиям обойдется в 50–100 тысяч рублей, при этом их размеры, а значит и производительность будут минимальными.

Редуктор должен обладать передаточным числом 30–50 и выдерживать крутящий момент в десятки тонн, поэтому даже снятый со старой техники и требующий ремонта, он обойдется в десятки тысяч рублей.

Если же покупать новый редуктор или делать его на заказ, то придется заплатить гораздо больше.

При измельчении древесины и попавшего вместе с деревом металла на корпус воздействуют огромные нагрузки, поэтому его придется делать из крупного швеллера, прибегая к услугам опытного сварщика, что также обойдется не в один десяток тысяч рублей.

В результате посредственный самодельный аппарат будет стоить наравне с заметно превосходящим его по надежности покупным шредером.

Более популярна модель с самодельными ножами из автомобильных рессор и стальных уголков. Однако такие измельчители не могут делать щепу, ведь на выходе из них появляются рубленные на куски стволы и ветви деревьев, причем длина кусов составляет 5–8 см.

Поэтому сделать самостоятельно хотя бы весьма посредственный шредер невозможно из-за слишком высокой стоимости деталей.

Видео по теме

На данном видео представлен промышленный одновальный шредер российского производства WN-1600 Атласмаш, перерабатывающий стволы, бревна и прочую древесину, в процессе работы:

Вывод

Шредер отличается от остальных измельчителей древесины тем, что способен без повреждений перемолоть даже металлические скобки и гвозди. Прочитав статью, вы узнали:

Читайте также: