Нож из стали р18 своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 16.09.2024

Сплав марки P18 еще называют быстрорежущей сталью. Как правило, этот материал используется в производстве качественных сверл, резцов, метчиков, врез и прочих подобных составляющих. Продукция получается высокопрочной и надежной благодаря качествам стали P18. В данной статье мы узнаем все об этом практичном материале.

Состав и расшифровка

Для рассматриваемой марки Р18 характерно содержание 17–18,5% такого элемента, как вольфрам. Существуют и другие распространенные марки, к примеру, Р6М5 и прочие, в которых на тот же химический элемент приходится от 5 до 6,5%. Вольфрам является компонентом, который делает металл более прочным, но при этом повышает его вязкость, способность утрачивать твердость на фоне нагрева высокими температурами.

В остальном составы Р18 и Р6М5 во многом являются схожими. Оба этих сплава включают углерод, кремний, никель, хром, фосфор, ванадий, марганец.

Плюсы и минусы

Сталь, что относится к марке Р18, является весьма востребованной. Актуальность данного материала легко объясняется множеством достоинств, которыми он обладает.

- Главный плюс сплава Р18 заключается в его высочайшем качестве. Изделия, произведенные из рассматриваемого типа стали, обычно не имеют никаких дефектов и недоработок. Такой эффект достигается за счет прекрасного качества изначального сырья. По этой причине, приобретая быстрорез из стали Р18, пользователь может ни о чем не беспокоиться.

- Для материала характерен высокий уровень твердости. Это очень важный параметр, который играет одну из главных ролей при выборе инструментов и приспособлений со стальными деталями. Рассматриваемая марка отличается твердостью 64–65 в соответствии со шкалой по Роквеллу. К примеру, для ножа такие показатели оказываются крайне высокими. Стальные элементы придется редко подвергать заточке, поскольку о прочие материалы они не затупляются – ими можно резать даже древесину.

- Сталь Р18 также характеризуется отличной упругостью и ударной вязкостью благодаря наличию добавок в составе. Как правило, твердые виды металлов демонстрируют хрупкость – они легко ломаются при боковых нагрузках. Однако рассматриваемый сплав обычно может гнуться, но при этом не ломается. На это влияют такие примеси, как марганец и никель, – эти составляющие делают материал более пластичным, гибким. А комбинация кремния и углерода не только придает стали повышенную прочность, но и предупреждает формирование заломов. Благодаря этому из Р18 получаются прекрасные пилы и фрезы.

- Клинки, сделанные из стали Р18, могут похвастаться замечательной способностью к эффективной резке. Режущие детали в них не тупятся быстро, очень хорошо могут удерживать кромку. Для достижения таких результатов в материале присутствует кобальтовая примесь, отвечающая за качество реза. Кобальт позволяет клинкам держать кромку, а также позволяет точить лезвия до высокой остроты.

- Используя ножи, изготовленные с применением Р18, можно легко разрезать те изделия, которые сделаны из более мягких материалов. Рассматриваемый сплав по стандарту используют для изготовления инструментария, с которым мастера обрабатывают металлы.

- Сталь Р18 можно смело отнести к категории максимально сбалансированных материалов, имеющих идеальную структуру. Металл твердый, высокопрочный, надолго сохраняет режущую способность. Качество и практичность такого материала по достоинству оценили многие пользователи

Серьезных недостатков сталь марки Р18 не имеет, однако нужно учитывать, что продукция из этого материала стоит довольно дорого. В первую очередь это касается изделий, выпущенных известными и популярными брендами.

Характеристики

Инструментально быстрорежущая сталь Р18 характеризуется уровнем твердости в HB 10-1=255 Мпа. Несмотря на такой параметр, металл является быстросвариваемым. Его можно легко и беспроблемно подвергать шлифовке. Чтобы сплав был наделен более высокими режущими качествами, его дополнительно легируют одним из сильных карбидообразующих компонентов. Это может быть как вольфрам, так и молибден или ванадий, упомянутые выше. Кроме того, зачастую задействуются вспомогательные элементы, повышающие показатели красностойкости металла. Речь идет об алюминии и кобальте.

Главным условием получения качественного материала, соответствующего ГОСТ, является неукоснительное соблюдение технологии термической обработки. Под такой обработкой подразумевается воздействие очень высоких температур (от 1200 до 1300 градусов Цельсия). Также необходим грамотный отпуск при 550–560 градусах Цельсия. Этот этап работ приводит к дисперсионному затвердению металла. Сталь Р18 относится к группе быстрорежущих металлов, характеризующихся нормальным уровнем теплостойкости (500–650 градусов Цельсия). Твердость металла является довольно высокой и составляет 68–70 HRC. Кроме того, рассматриваемый вид стали характеризуется износостойкостью, демонстрирует очень высокое сопротивление пластическим деформациям.

Аналоги

Современные высококачественные сплавы с маркировками Р18 и Р6М5 имеют множество не менее качественных аналогов. Производство последних налажено на территории разных стран. Обозначим, о каких именно сплавах идет речь:

Применение

Особенно часто сталь с маркировкой Р18 применяется для производства множества качественных режущих составляющих. Заточка надежных инструментов, производящихся с применением подобного металла, проходит во много раз быстрее. Режущие предметы такого рода отличаются прекрасным качеством и эффективностью работы. Ими можно пользоваться даже в самых сложных условиях, на фоне сильных нагревов и механических нагрузок. При этом технические характеристики стальных компонентов сохраняются. По этой причине материал Р18 часто используется в автоматизированных цехах.

Высочайшее качество реза объясняется наличием легирующих компонентов в стали. Заточку можно осуществлять посредством наждачных кругов. Главное, чтобы при этом процессе не было вибрационных или динамических воздействий. Из стали Р18 получаются: прекрасное сверло по металлу, метчики, плашки, ножи, надежные резцы и прочий полезный инструмент. Однако сплав также отлично подходит для изготовления кранов, промышленных приспособлений.

Перечисленные изделия отличаются износостойкостью и ударопрочностью.

Обработка

Чтобы режущие изделия, изготовленные из высококачественной и сбалансированной стали Р18, приобрели высокий уровень износостойкости и прочности, металл подвергают определенным способам термической обработки. Этот процесс проходит в два основных этапа.

- В первую очередь материалу необходимо правильное закаливание при термообработке. Речь идет о нагреве до температурных значений в 1200–1300 градусов Цельсия. Чтобы не столкнуться с формированием ненужных трещин, процедура должна осуществляться постепенно – торопиться нельзя. Сначала металл подогревают до 400–500 градусов Цельсия, а потом достигают других температур – 800–850 градусов Цельсия.

- На фоне максимального режима подогрева заготовка должна обрабатываться только в рамках определенного отведенного времени. На каждый миллиметр толщины металлического листа должно уходить не больше 10–15 секунд. По ходу процедуры закалки начнется разложение карбида, сплав будет насыщаться такими составляющими, как углерод и вольфрам.

- Важным этапом термической обработки стали Р18 является отпуск. Его следует проводить по всем правилам. Действовать необходимо при температуре, составляющей от 550 до 650 градусов Цельсия. Процедура проводится в 2 основных этапа. Длительность каждого из них должна составлять не меньше 1 часа. По ходу таких действий будут повышаться прочностные характеристики стали.

Чтобы правильно закалить сталь, а также провести ее качественный отжиг, необходимо создать для этого все условия. К примеру, непосредственный нагрев рассматриваемого типа металла обычно осуществляется в специализированных соляных ваннах. Последние составляются из хлорида бария и хлористого натрия. Фтористый магний целесообразно задействовать с целью раскисления необходимого раствора.

Сталь Р18 – очень твердый, качественный сплав, в состав которого помимо железа входит много легирующих веществ, улучшающих его качества. Она используется не только для производства высококачественного холодного оружия, но и для выполнения инструментов, которые должны быть очень твердыми. Из Р18 делают сверлящие или режущие инструменты, например пилы или сверла. За счет высокой твердости эта сталь может резать металл более мягкой марки.

Ближайшим отечественным аналогом Р18 является Р12. Из зарубежных можно привести китайскую W18Cr4V и Т1 из США.

В Р18 содержится большое количество веществ, которое улучшают свойства стали. Главное из них – вольфрам. Буква Р в марке означает, что она содержит вольфрам, а число 18 показывает процент вольфрама. Кроме вольфрама в Р18 содержится много других веществ: 0.8 % углерода, который придает высокую твердость, 0.4% марганца и кремния, которые улучшают вязкость, 4% хрома, который замедляет ржавление, 1.2 % ванадия, отвечающего за общую прочность и 0.5 % кобальта, за счет которого обеспечиваются режущие свойства. Содержание железа в этой стали – 73%, что не очень много.

Так как этот вид стали зачастую применяется для инструментов, туда добавляют молибден для жаростойкости и никель для пластичности.

Металл закаляют до трех раз – после второй закалки при температуре 400 градусов она становится прочнее, а после финишной третьей – особо твердой.

Все эти свойства относят Р18 к быстрорежущим – инструментом из этой стали можно работать до 4 раз быстрее, чем простым. Рассмотрим теперь плюсы и минусы этого сплава для изготовления клинков ножей.

Плюсы

- Высокое качество. Изделия из этой стали почти заведомо будут без дефектов, за счет качества изготовления сырья. Поэтому при покупке быстрореза из Р18 можно не волноваться.

- Высокая твердость очень важна для любого режущего инструмента. А марка Р18 имеет твердость по шкале Роквелла от 65 до 64. Для ножа такая твердость считается очень высокой, что причисляет такой клинок к классу быстрорезов. Его очень редко придется точить, ведь об обычные материалы он не затупляется – дерево им можно резать почти беспрепятственно.

- Хорошая упругость и ударная вязкость за счет добавок. Обычно твердый металл оказывается и хрупким – его несложно сломать при боковых нагрузках на инструмент. Но данный сплав, как правило, будет гнуться, но не ломаться, ведь некоторые примеси, особенно марганец и никель, делают его более гибким, пластичным. Углерод и кремний добавляют не только прочность, но и защищают от излома. Поэтому из Р18 выполняют пилы, фрезы, которые прекрасно работают.

- Клинок из Р18 обладает хорошими способностями к резке, долго не тупится, хорошо держит кромку. Здесь помогает примесь кобальта, который и отвечает за рез. Он помогает клинку держать кромку, а также позволяет заточить лезвие до бритвенной остроты, которую он будет удерживать даже при тяжелой работе.

- Таким ножом можно будет резать изделия из более мягкого материала. Этот сплав традиционно используется для инструментов, которыми работают по металлу.

- В целом этот вид стали можно считать почти идеально сбалансированным – он выделяется твердостью, достаточно прочен, долго сохраняет режущие способности. Пользователи отмечают, что из всех быстрорежущих сталей Р18 является одной из лучших. Сочетание всех этих свойств делает его идеальным кандидатом для ножевой стали высшего качества.

Минусы

- Самостоятельно ковать эту сталь очень сложно, ведь чтобы даже расплавить ее потребуется температура до 1280 градусов. После такого нагрева ее придется долго обрабатывать, что также сложно. Закалять готовый клинок можно только в предварительно разогретом до 200 градусов масле, после чего клинок продолжает стынуть на открытом воздухе. Также, после остывания его приходится трижды отпускать при температуре в 400 градусов, по часу каждый раз.

- Цена: этот сплав относится к высшему классу в области цены. Даже небольшой клинок из него будет стоить в районе четырех тысяч. А инструменты из него выпускаются только дорогими брендами.

- Р18, несмотря на содержание хрома, легко поддается коррозии, поэтому за ножом требуется ухаживать. Оберегайте его от воды и от других агрессивных веществ. Ножи из такой стали, как правило, покрываются защитным веществом еще на заводе, или же проходят защитное оксидирование. Со временем покрытие сходит, особенно если инструмент часто используется, а потому регулярный уход становится необходимым.

- При использовании ножа для выполнения поперечных нагрузок появляется большой риск сломать его. Это бывает со всеми ножами из очень твердой стали, потому что вместе с твердостью появляется и хрупкость. Но у ножей из Р18 этот риск заметно меньше, потому что особое внимание уделялось прочности – добавлены марганец и кремний.

- Точить клинок станет очень сложно, потому что сплав имеет высокую твердость. Единственная точилка, которая подойдет для таких ножей – корундовая, потому что корунд превосходит твердостью этот сплав. Сам процесс точения будет долгим и сложным. Но если у вас есть электрический станок с вращающимся точильным камнем, процесс становится намного легче и быстрее. Заточку нож держит около года, если не подвергать его экстремальным нагрузкам.

Вывод

Сталь Р18 хорошо подходит для изготовления клинков быстрорезов. Клинок не надо будет часто затачивать, а бритвенную остроту он будет держать даже при интенсивной работе. Следует проявлять осторожность при боковых нагрузках, так как на них клинок меньше рассчитан.

Как рубящее оружие такой нож не подойдет – инструмент из такой стали может только резать, а потому он подойдет как кухонный или шкуросъемный. Также им можно будет и строгать по дереву, причем он будет легко резать самые твердые породы.

В такой нож придется вложить немало денег, но в качестве не придется сомневаться. Кроме того, такой клинок почти обязательно прослужит вам очень долго, при условии, что его будут использовать по назначению и защищать от коррозии.

Начитавшись всяких темок на япе и насмотревшись всяких роликов на ютюбах решил я запилить подарок брату на день рождения. Ножик мой первый в жизни, с металлом работал совсем мало, максимум варил вольеры\клетки для птичек из проф трубы и поставил пару сотен метров забора из той же проф трубы, поэтому опыта можно сказать ноль, без палочки. Но руки вроде из жопы, минимальные теоретические знания получил из интернетов, поэтому рискнул.

Сразу хочу сказать, что ножик этот в экстремальных условиях эксплуатироваться не будет, выживать с ним никто не собирается, думаю самое страшное что он увидит в своей ножевой жизни это палка сырокопченой колбасы

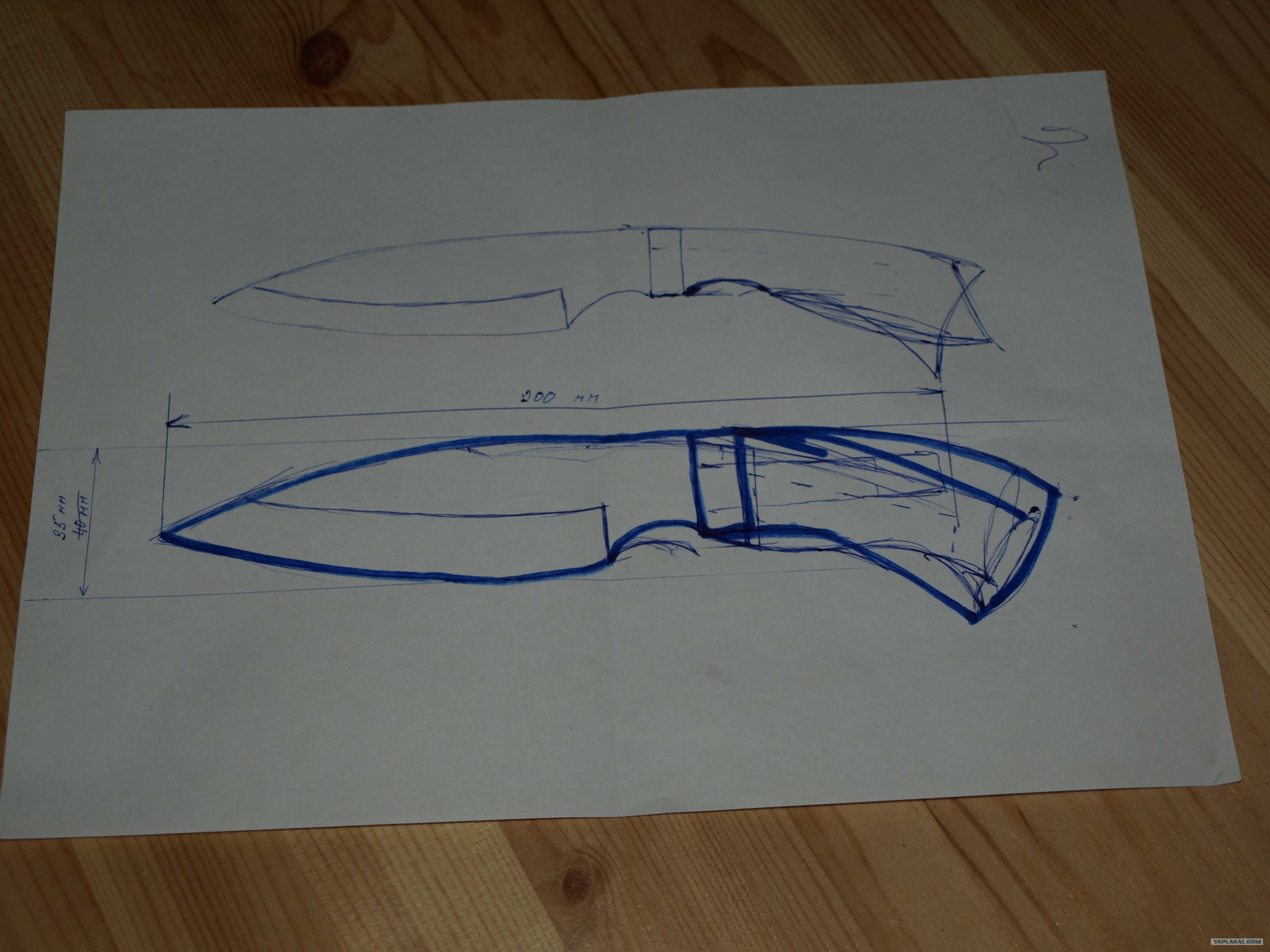

На работе был нарисован на листе бумаги ножик, вернее желаемая его форма.

Интернет у меня тупцеватый и может отрубиться, прошу потерпеть, если что.

Закуплен материал для будущего ножа, быстрорез, цветмет на больстер и эпоксидка, для соединения всего этого.

Кстати, не рекламы ради, настоятельно не рекомендую покупать эту эпоксидку.

В мастерской был у меня полный бардак, поэтому начал с уборки.

Приятно работать в чистом помещении))).

Рукоять ножа решено было делать из вишни, ибо красиво. Идем в подвал, достаем бинзопилу и отправляемся с ней на улицу.

На улице у меня есть небольшая дровница в которой я храню всякие сучки и пенечки, они там лежат сухенькие и ждут своего звездного часа, но только не в этот раз. Косой дождь решил испаганить все и залил мои деревяхи, поэтому пришлось использовать влажную древесину.

Отпиливаю нужный сучек, и немного отесываю топориком.

На улице 22-е декабря.

Дома распускаю деревяшку на циркулярке и кидаю на батарею, дерево влажное только снаружи, внутри очень даже терпимо.

Двое суток на батарее. Появляется трещинка, но она не особо страшна, ручка вписывается.

Собираем больстер из цветмета и кусочка дуба.

Эпоксидка, струбцина, батарея.

Это, как мне сейчас кажется, было одной из моих ошибок, надо было все сделать по размерам и одеть на хвостовик вместе с ручкой и только потом сушить. Ну ладно.

Пока больстер сушится начинаем заниматься клинком. Рисуем контур на быстрорезе.

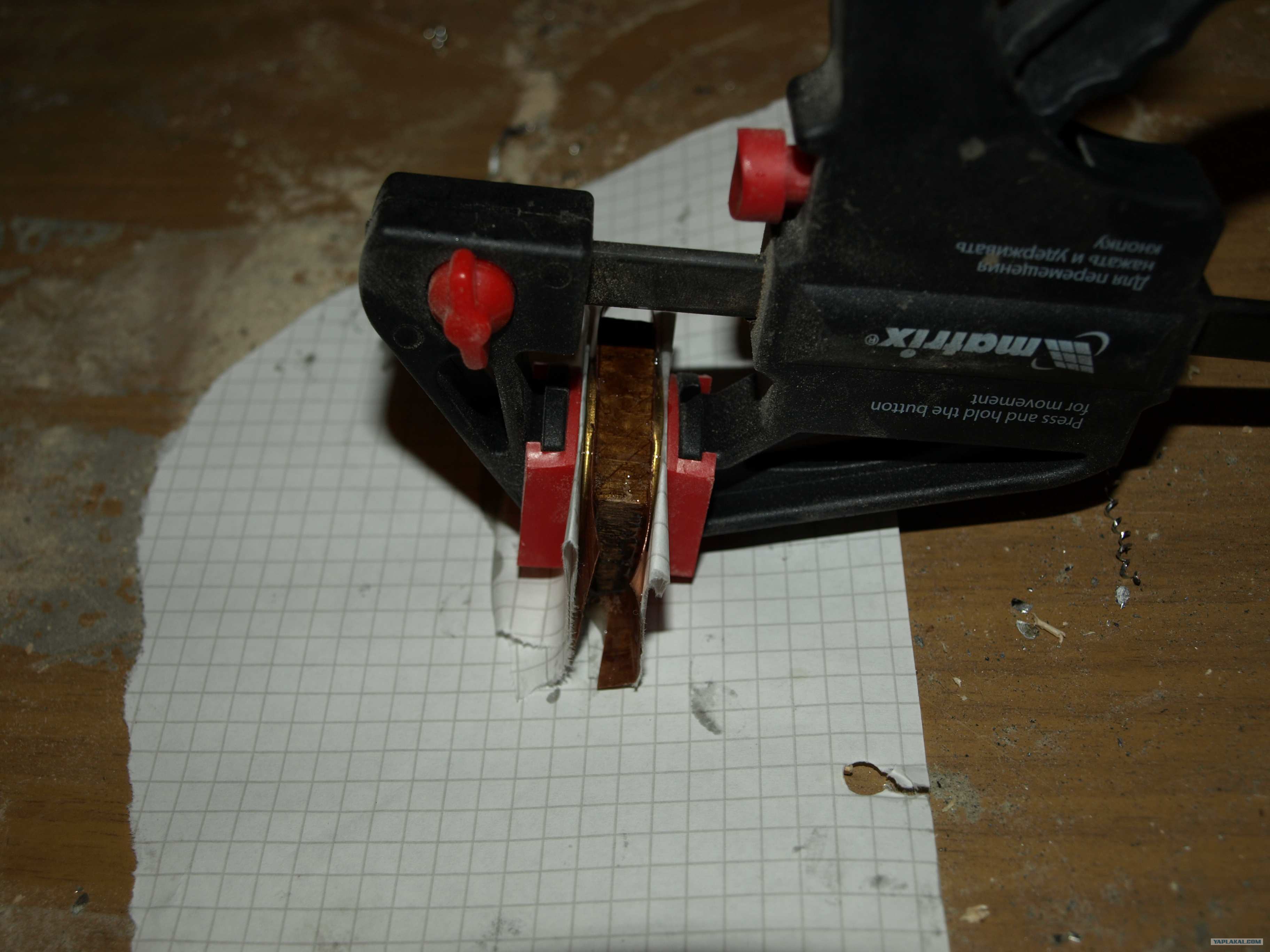

При помощи знойной болгарки выпиливаем нечто похожее на клинок.

Точило, вода, немного времени и клинок готов.

Крепим клинок на деревяху и начинаем заниматься спусками.

Ошибка номер херзнает какой: спуски вывел на необработанном клинке, это добавило мне столько геммороя и несколько часов половых сношений с точилом при выводе спусков на обработанном клинке.

Сбиваем черноту и видим артефакты на металле.

Артефакты убираем, параллельно убираются спуски, мать их так. Далее несколько часов мата на то что не подумал, выведение новых спусков, которые ну никак не хотели выводиться и клинок становится чуть ли не в 2 раза меньше.

Берем оставшийся кусок быстрореза и на этот раз в правильном порядке делаем все вышеописанное.

И вот настает день Х, вернее день П, по русски день пиздеца.

Во- первых, больстер - его я пытался обработать в склеенном виде несколько раз, результат был всегда один, он у меня разлетался на запчасти, клеил я его 2-мя эпоксидками, вернее двумя производителями эпоксидок, эксперементировал с разными пропорциями затвердителя - результат был плачевный. В итоге я решил сделать тонкий больстер из латунной плашки и не заморачиваться.

Во - вторых, решил немного обработать хвостовик, все вроде бы шло хорошо, до тех пор пока я не услышал звонкий бздыньк.

Сходил за пивом, посидел подумал, а дальше без всяких шаблонов стал доделывать нож, уже как пошло.

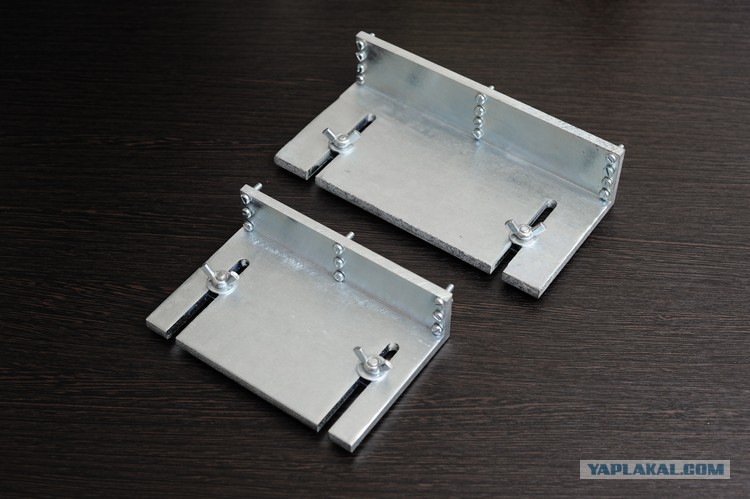

Нашел кусок мягкого металла, нарисовал на нем будущую ручку, выпилил, приложил.

Обточил, взял кусок фанерки, прижал струбцинами и проварил.

Обработал на точиле, вроде норм.

Еще раз проварил шов, сбил точилом лишнее и сделал накладки из дуба.

Эпоксидка, батарея, гриндер и в тиски на конечную обработку.

Много всяких шкурок и ножичек почти готов.

Льняное масло для пропитки ручки.

Вот такой вот результат был 30-го числа.

Дальше фоткать я уже не успевал, ибо новый год и поспешное завершение рукожопства 2-го числа, когда должен был приехать в гости брат. После этого ножик был обработан на войлочном круге и доведен до зеркального состояния. Упакован в небольшую деревянную коробочку, с подложкой из крученой стружки, короч ничего волшебного, но выглядело достойно. Брат остался доволен.

С основной частью я кончил, схожу покурю и напишу постик вопросов для профессионалов.

не, следы пальцев рук очень плохо читаемы

все магазины и рынки строительные облазил..

Ну не могу никак найти полотно от мех пилы, Р6М5!

Где вы их находите.

__________________________

Вроде всё, как понял. Допишет к верхней последней фоте вопросы

Хороших сейчас к сожалению не купишь. Их делают, но это далеко не советский Р6М5, хотя пишут именно эту марку стали. У меня штук 50 лежит в запасе, если надо подгоню.

В чём он говно? У каждой стали есть своя область применения, где-то лучше одна сталь, а где-то другая. У Р6М5, есть тоже свои недостатки: при такой толщине и термообработке (желательно чуток отпустить), как от мех полотна она может быть хрупкой, что видно в процессе, и её трудно точить. Зато заточку держать будет долго, если не производить работы, которые выкрошат режущую кромку.

Еще круче Р6М5К5, и тоже советский. Из свёрел делают. Я бы хотел попробовать.

Многие скажут, что это достойный металл для ножа, но по моему мнению это не металл а гавно, тем более на первый нож. лучше б кусок диска от циркулярки взял.

Не "металл" а СТАЛЬ. Р6М5, P18 и т.п. для первого ножа самое то! С ней уметь работать надо. Я не мало ножей переделал из Х12, 95Х18, ШХ15, 9ХС. Их дарю, а рабочие у меня ножи как раз из таких вот полотен от пил!

Думал рабочий день у меня закончится, а нет ТС успел, хороший ножичек, а сталь этого быстрореза как? Закаливать не надо?

Молодец! Мои первые намного хуже получались. Вот мой из Р6М5. Но по моему лeчше быстрорез не сваривать, я тоже пробовал- не получалось.

Всегда мечтал о мастерской, но это пока несбыточно.

За рукожопство однозначно зеленка.

Я не мастер по металлам, но мне кажется что он очень "хрупкий"

да и сварка разных металлов не выглядит надежным соединением.

И это, за колюще/режущее, с брата надо денежку получить! дарить нельзя!

Гляньте тесты ножа из быстрореза на Ютьюбе!

Не тупится, не ломается, как его ни пытался мужик "убить"!

ТС молодец. Не слушай тут половину диванных экспертов,

которые кроме открывашки и металл в руке не держали, но обязательно херню напишут тут

Ну первый блин всегда как говорится комом. За старания зелень, но вот сварка меня смутила. Реальный плюс это наработка опыта, дальше будет лучше и лучше !

А чем слутила сварка? В крупных всёрлах из быстрореза в целях экономии дорогой быстрорежущей стали хвостовик делается из стали попроще. Только мелкие свёрла идут цельные из быстрореза. Метод соединения мне неизвестен, но наверное та же сварка. Хоть там и площадь контакта свариваемых поверхностей больше, нагрузка, которую может дать сверлильный станок достаточно гораздо выше, чем нагрузка при ручном резе, часть которой поглощает рукоять.

вполне себе!

но сварка хвостовика самое слабое место. и деревяха у лезвия тонкая - может сколоться. но повторю - для первого ножа очень даже!

ножны еще освой - тоже все не просто.

давай вопросы. чем сможем - поможем!

daVaska

А вы молодец!

Только почему не выставляете свои работы на ЯП(по крайней мере я не видел ваших тем?).

Вопросы в основной своей массе по материалам, как что делать более ли менее понятно.

Где взять (не обращаясь к интернет продавцам) сталь для ножей?

Интересно попробовать сталь потолще, возможности термической обработки пока нет, поэтому хотелось бы что нить уже готовое к употреблению.

Какими клеями клеить ручки, видел в соседней теме всякие баночки с пендосскими буквами на них, что это и где приобрести?

Спуски, чем их лучше выводить? Есть фактически все, болгарка, точило, почти гриндер. В будущем планирую собрать нормальный гриндер с длинной лентой.

Как заточить нож в бритву? Ну не получается у меня, да он хорошо режет, но не бреет.

Я понимаю, что все зависит от рук и их привычки, но может есть какие-то тонкости, которые я не нашел в интернетах.

Я сталь на Ганзе брал, или ищи определенные марки стали, подшипники, и т.п. и в кузнецу. Я брал на авито круг25 Х12МФ, но кузнеца хорошего в нашем городе трудно найти(

Клей эпоксидный, самый обычный, дешёвый. Правильно смешать главное, а то не затвердеет.

Правильно затачивать и правильно делать научишься со временем))) Смотря для каких целей нож тебе нужен, что ты им будешь делать- от этого зависит угол заточки. Р6М5 твердая, под маленьким углом заточишь- скалываться будет.

ТоЩнА.

А ещё гриндер нормальный, и хороший набор лент обязателен.

Вот из его стали мои крайние ножи.

На точиле - вогнутые спуски, на гриндере(без колеса) - прямые.

Клей - я клею простой эпоксидкой(вернее клеил - украинская закончилась, а нашу ещё не пробовал).

По стали - покупал на рынке у дедов.

По заточке - не скажу, не любитель..

ты знаешь, согласен от части. но мне нравится, когда на 100% делаешь сам. вот прям с нуля.

Мне сейчас начали накидывать клинки, чтоб я сделал рукоять и ножны. делаю без особого удовольствия. а вот когда от поковки пляшешь - ебли выше крыши, но и удовольствия от результата в разы больше!

для заточки вот такое

гугли лански

или аналоги.

Форма - обалденная! Очень мне нравится!

Но вот со спусками ты недоработал. Если ему сделать прямые спуски грандером, то выйдет шикарная штука!

При мне,один делал нож тоже из "быстрореза".Я ему шлифанул лезвие,вывел режущую кромку на "синусной плите,полирнул плоскости войлочным кругом. Когда он стал деревянную рукоятку расклёпывать алюминиевыми заклёпками ,сталь тупо лопнула.

Самая главная ошибка начинающего ножедела кроется в самом начале. Т.е она закладывается уже на стадии проектирования желаемого изделия. Если короче, то начинать нужно с малого (Хотя это мале только на первый взгляд "Всё просто", на самом деле за простотой кроется практический смысл), и не стремиться с первого раза сделать клинок Ассасина со всеми его выгибонами (Блин, кто это я не знаю, мой младший сын владеет этой инфой. От него слышал имя этого мастера ножевого боя). Прежде чем что либо проектировать, хоть немного почитайте литературу и просмотрите примеры простых классических форм, в идеале скандинавов. ИМХО, Это концентрация практичности. Все эти загибулины, и прочие выверты с хохломой на начальном этапе приобретения опыта, и выработки тактильной памяти рук, могут сломать дальнейшее желание творить. Ещё проще, то всё самое лучшее УЖЕ придумано до нас, придумано теми, кто этот инструмент пользовал на все 120%, а не только колбаску резать.

P.S. Блин, ТС мне бы такую мастерскую, сутками бы не вылазил. Там гляжу у тебя и пила ленточная неплохая имеется.

P.P.S. Ты не обижайся на меня, работай и твори. Всё получится. Не торопись только. Вдумчиво и степенно, от малого к большому.

Ленточка хорошая, но она еще не работает, купил я ее очень задешего, но косяков у нее выявилось очень много. Начиная от того что резинка на верхнем валу была в хлам разодрана, спасла синяя изолента))), заменила резинку, на первых порах. Ну и основной косяк с упорами - регуляторами, не помню как они правильно называются, короче они на выходе ленты из верхней коробушки и под станиной, там латунные кругляшки с резинками, вот сверху они более ли менее целы а снизу убиты кругляки и убиты две из трех латунных болванок в которых эти кругляки вращаются. Короче ленточке надо посвятить несколько дней и закупить эти запчасти ну или заказать где-нить на заводе, настроить ее и будет очень хороший инструмент. Соответственно времени мало, денег еще меньше, ленточка стоит))).

Так то я не обижаюсь, металл для материал относительно новый, поэтому еще учиться и учиться.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Читайте также: