Лозострогальный станок своими руками чертежи

Добавил пользователь Евгений Кузнецов Обновлено: 16.09.2024

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее - показали :) вам Как сделать лозострогальный станок своими руками . Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации - напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно - оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать лозострогальный станок своими руками .

Особенностью работ в саду или на огороде является уборка зелёной массы – ветвей деревьев и кустов, стебли растений, листков. Просто их выбрасывать не рационально, ведь из них получится подготовить хорошее удобрение или применять для отопления в печке. Ветки после обрезки деревьев приходится рубить руками или благодаря особому измельчителю. Второй способ намного лучше – он позволяет переработать ветки в мелкие щепки за короткое время. Аппараты заводской формы выпуска имеют высокую стоимость. Поэтому некоторые хозяева ищут возможность сделать такие приспособления собственноручно. В статье будет рассказано о видах измельчителей, конструкции и как их изготовить своими силами.

Назначение измельчителя

Требуется для измельчения веток, стеблей и прочего мусора, образуемого после формирующей обрезки сада, после уборки и прополки огорода от сорняков. Такие отходы нужно убирать с дачного участка, чтобы не занимали бесполезно место.

Не всегда представляется возможным вывести мусор или спалить, потому здесь будут в помощь измельчающие аппараты. Они способны переработать отходы из сада в мелкие фракции щепы.

Существуют устройства разработанные для измельчения веток усреднённой толщины, травы и листков, разных отходов.

Разновидности

Основная часть аппарата – это рабочий орган, назначение которого порубить веточки на мелкие отрезки. Измельчители фабричного выпуска различаются конструкцией этого дробящего механизма.

Привод для аппарата может работать от мотора на бензине, дизеле или электричестве.

Для условий сложившихся дома больше подойдут такие типы выпущенных на заводе аппаратов:

- дисковый вариант;

- аппарат с резательным механизмом, состоящий из станочных пил по дереву.

В резке с дисковым измельчителем ветки режутся на небольшие щепки заострёнными ножами, зажатыми на валу из утолщённого металла. Приводится в движение двигателем на электричестве или бензине за счёт ремня. Для охраны труда диск прикрывается кожухом из металла, а для наполнения веток руками служит бункер.

Преимущество дискового измельчителя: он измельчает дерево быстрыми темпами, обладает большой производительностью. Ножи нужно периодически вынимать и затачивать.

Нужно заметить, что стоимость материалов на изготовление данного дискового измельчителя выйдет недорого.

Требуемый металл можно попытаться найти у себя в домохозяйстве или в пункте приёмки металла. А на другой тип дробилок потребуется приобрести два десятка пил, предназначенных для циркулярной установки.

Когда через заполняющий бункер в аппарат подаются ветки, приспособление с пилами вгрызается в них и измельчает до состояния опилок. Из опилок можно сделать топливные брикеты.

Мульчер

Агрегат предназначается для измельчения свежей и подсушенной зелёной массы, но не подойдёт для обработки сухой ботвы и любых ветвей. Его основой служит режущий модуль состоящий из лески.

Нарубленную зелёную массу можно использовать только как декоративную или сельскохозяйственную мульчу, от этого и появилось название аппарата.

Шредер

Назначение шредера заключается в грубом измельчении, потому приготовленную щепу применяют только для топки.

В шредерах промышленного типа заложен принцип выработки щепы небольшого размера, но в приборах сделанных собственноручно самым важным свойством является упрощённость конструкции и лёгкость сборки, что отражается на увеличении размера щепок.

Особенности конструкции

Любой измельчитель для щепы, сделанный или купленный, должен вмещать такие основные компоненты:

- стальная рама с возможностью закрепления всех элементов;

- двигатель – на электрике или бензине;

- резательный механизм;

- уберегающий кожух;

- основная передача.

Кроме того, нужна пара ёмкостей – в первую станет помещаться материал для обработки, а во вторую будут наполняться порубленные куски дерева.

Самодельные изделия различаются резательным механизмом, а другие детали выходят похожими, только с разными габаритами.

Измельчение веток может производиться за счёт 20-30 циркулярных пил, снабжённых зубчиками из твёрдых сплавов. Также используются отточенные, стальные ножи, завинченные на валу. Ножи устанавливаются на круге из стали, зажатом на валу.

Стебли будут проходить под прямым углом и рубиться ножичками с их наличием 2-6 шт. В аппарат дискового типа ветви входят имея угол 30-45 градусов.

Материалы и инструменты для работы

Много компонентов для шредера можно выбрать из валяющихся дома в хозяйстве деталей. Если взять раму, то она отлично образуется из железных уголков, труб и швеллера.

Электрический двигатель часто приобретается или снимается у небольшого трактора. Применяемая фреза должна обладать большими зубчиками, а циркулярные пилы иметь d: 100-200 мм.

Когда работа связана с валом, тогда покупается по паре штук шестерён, валов, а ещё шкивов. Ножи возможно смастерить из рессор автомашины на фрезерном станке.

В качестве инструментария нужно взять: болгарку, перфоратор, ключи для гаек, сварной аппарат и комплект крепежа.

Электрический измельчитель ветвей своими руками: чертежи

Чтобы не понадобилось вдаваться в переделки уже частично собранного агрегата важно грамотно сделать чертёж, включив в него габариты и форму всех необходимых деталей.

Здесь вам на помощь придут многие форумы, где хозяева обговаривают самые лучшие варианты и технические моменты. Там возможно перенять опыт, как собственноручно сделать измельчители мусора для садов.

При создании схемы можно наметить расположение отверстий для крепежа и свариваемых швов. Это даст возможность вначале сделать раздельные детали с высверленными отверстиями, а потом без подгонки закрепить к ним необходимые аппараты.

Подготовленные чертежи получится найти в интернете, после того на их основе начертать чертёж с учтёнными, собственными параметрами деталей и оборудования.

Из болгарки

Для построения шредера из болгарки следует взять ёмкость из металла. По центру её дна проделывается отверстие для установления ножа. Ось болгарки продевается чрез эту дырку, на неё укладывается нож.

Аппарат закрепляется в недвижимом состоянии так, чтобы ножик беспрепятственно вертелся, не затрагивая стенки посудины.

Быстрота верчения инструментария большая, потому советуется поставить её на минимальное значение, дабы в итоге не вышло пюре из зеленых насаждений.

Для шредера советуется брать болгарку с 3 кВт и больше по мощности.

Из стиральной машинки

Из состаренной стиральной машинки активаторного вида, удобно изготовить самодельный шредер. Потребуется вытянуть активатор, поставить на вал движка нож, обладающий немного меньшим размером, по сравнению с внутренним диаметром бака.

Метод работы ножа похож на тот, что применяется в кофемолке – поперечно вмонтированная пластина с наточенными кромками.

Снизу боковины бака проделывается отверстие, под которое цепляется выпускающий кожух. По ходу рабочего процесса измельчителя в него будут вылетать щепки.

Конструкция получается простой и надёжной, неоднократно испытанной в рабочем деле. Стиральная машинка имеет малую мощность – до 500 Ватт, поэтому за счёт такого устройства можно измельчать только солому или траву.

Из строгального станка

До начала работ нужно осознавать, что без практики в слесарно-сварном деле нельзя будет создать даже весьма несложный механизм рубящий ветви.

Валы с корпусами для подшипников сможет сделать опытный слесарь из мастерской. Можно самому отыскать подготовленные узлы от состаренных станков.

Ход работ разделяется на следующие этапы:

- Избрание конструкции измельчителя для веточек.

- Избрание движка для привода с расчётом основной передачи.

- Заготовки под детали, что создают на точильных станках.

- Сборка рамы.

- Монтаж привода, резательного механизма и передачи от ремня.

- Установка заградительного кожуха и бункера.

Нужно заметить, что ременная передача обладает несложным изготовлением и безопасностью в работе.

Достаются и подготавливаются различные материалы:

- лист стали на 10-16 мм;

- тот же лист 5 мм для кожуха и заполняющей воронки;

- сталь высоколегированная на ножи, также берётся из авто рессоры;

- округлые или профилированные трубы для сваривания рамы;

- вал стальной d: 20 мм;

- пара подшипников качения № 307 либо другие;

- крепёжные болтики с гайками;

- ремень и шкивы.

Рассмотрим популярный вариант создания:

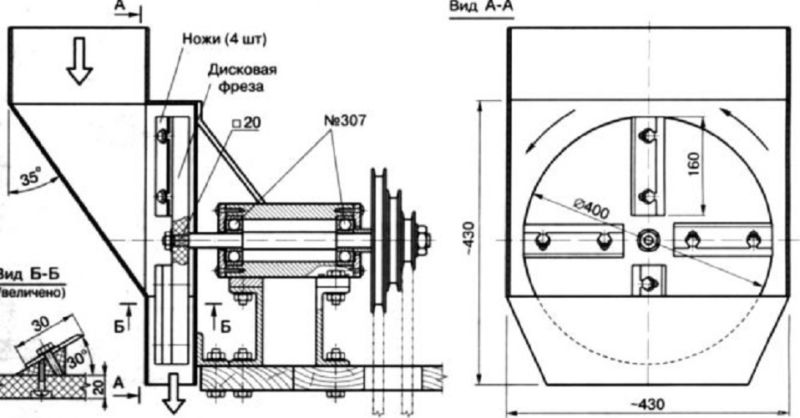

- Из толстенного металла отрезается круг d: 400 мм, по его центру устраивается отверстие под вал.

- Шкивы с валом обрабатываются на точильном станке. На окончаниях вала нужно сделать резьбу для удержания маховика и шкива.

- Ножи выйдет сделать дома, согласно чертежу, можно попросить об этом фрезеровщика.

- Из стального листа сваркой образуется защищающий кожух с бункером, из такого листа вырабатываются обоймы для подшипников отверстиями.

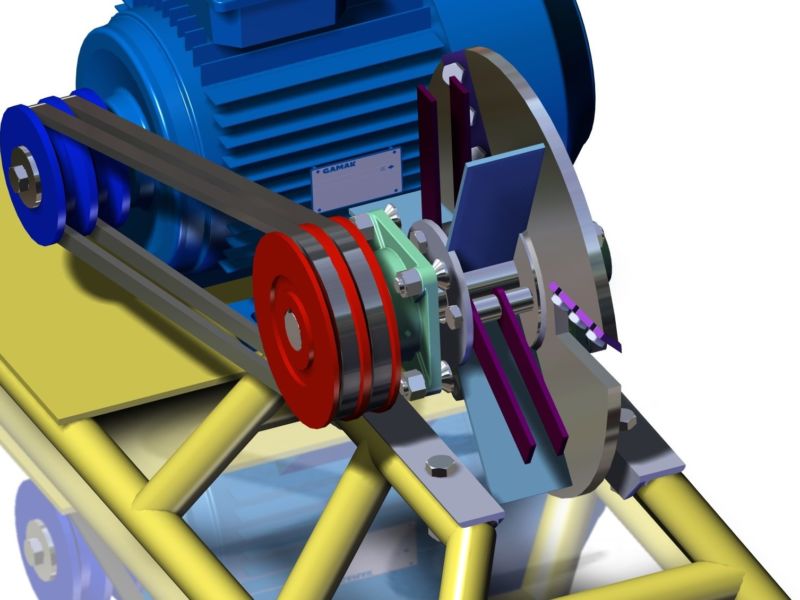

Измельчитель веток изготовленный собственноручно – это резательный агрегат, прикреплённый на раме разной конструкции.

Мотор двигателя стоит поместить в подходящем месте, отталкиваясь от длины ремня. Крепление двигателя стоит устраивать скользящим, дабы ремешок можно было сделать под натяжку.

На раму монтируется вал, к нему крепятся шкив с маховиком. Ножи закручиваются на маховик болтиками с наклоном в 30 градусов. Для этого потребуются особые стальные подкладки.

Из дрели

Чтобы применить дрель для измельчителя, потребуется подставка. Подойдёт привычная табуретка со сделанным отверстием на 12 мм по центру. Вверху ложится ведро с подобным отверстием в дне. Чтобы не сдвинулось, оно закрепляется саморезами к табуретке.

Размерность ножа чуть меньше двойного радиуса дна ведра. Нож монтируется на ось, вложенную во втулку с подшипником. Крепление втулки делается снизу к табуретке.

Дрель с затягивающимся патроном подключается к оси и стартует. Агрегат пригоден для переработки зелени в малых количествах.

Главное преимущество изготовленного собственными руками агрегата в том, что он обойдётся во много раз дешевле, купленного в сфере торговли.

Учитывая, что измельчителем будут пользоваться периодически, то создание такого аппарата своими руками, окажется нетрудным и полезным делом, а действенность функционирования измельчителя зависит от аккуратного выполнения работ.

ПРИНИМАЕМ ЗАКАЗЫ НА

ИВОВЫЙ ПРУТ

>

Лозострогальные станки

Информация

Ивовый веник позволяет в домашних условиях проводить вибрационный массаж, который по эффективности превосходит большинство аналогичных лечебных процедур. В совокупности с ивовой корой достигается максимальный физиологический эффект. Вибрационный массаж ивовым.

Корни и стебли растений являются традиционными материалами в изготовлении плетёных корзин, русские ремесленники в основном использовали гибкие и прочные прутья ивы. Сегодня доступно большое многообразие иных натуральных и синтетических материалов.

Плетёные короба являются отличным решением при организации экспозиционных зон современных магазинов. Они приковывают внимание покупателей благодаря неповторимой эстетике натурального материала и оригинальному дизайну. Виды плетёных коробов Модели коробов для.

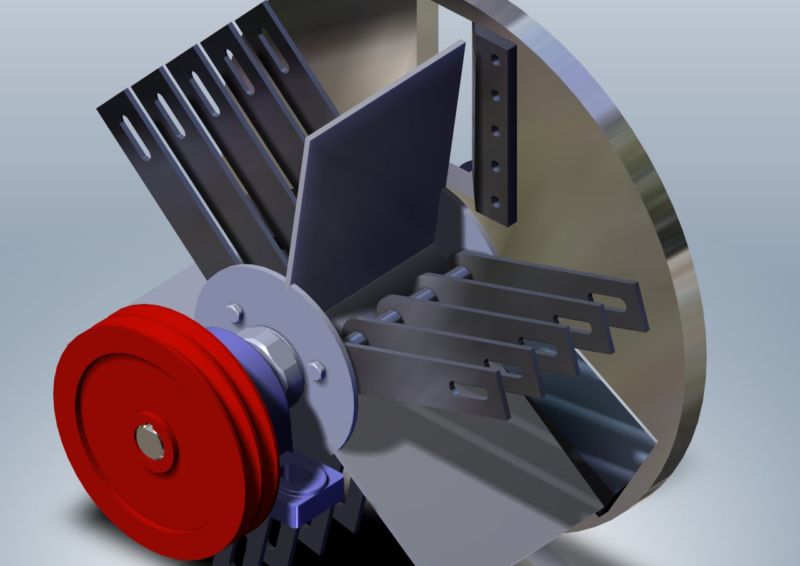

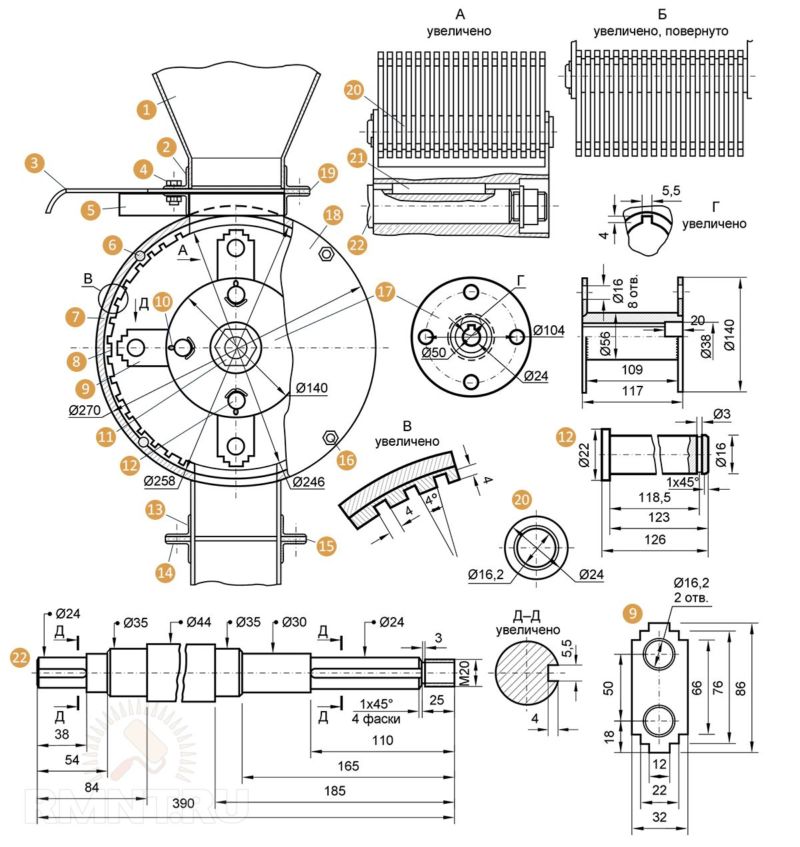

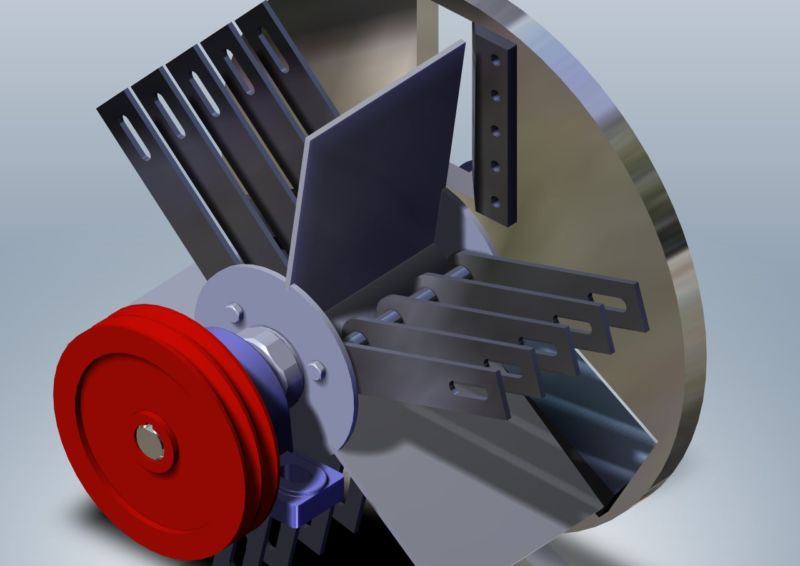

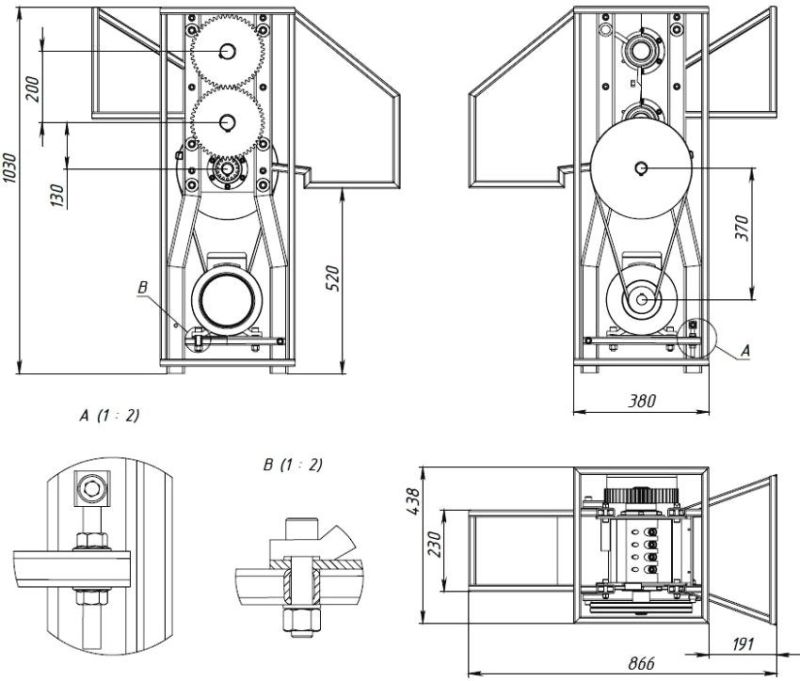

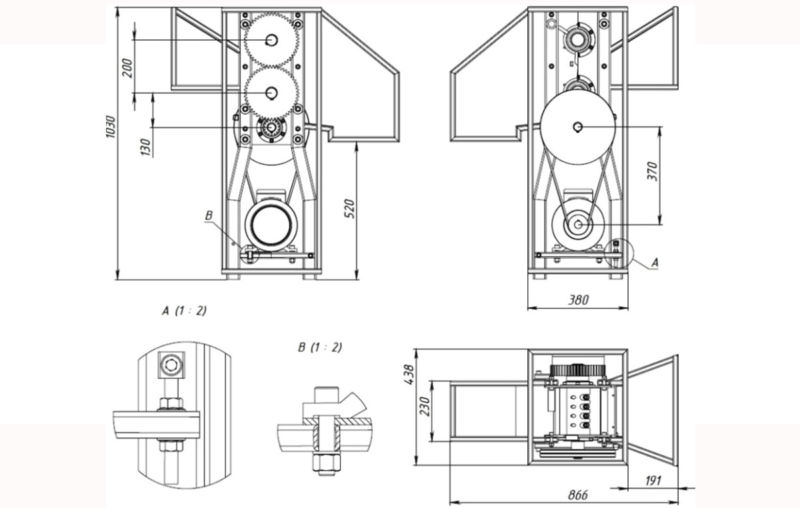

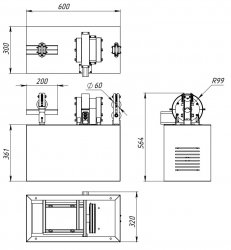

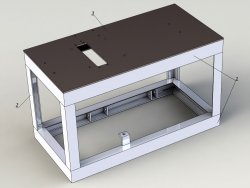

Самодельный круглопалочный станок, чертежи и краткое описание оборудования способного изготавливать черенки диаметром от двадцати до сорока миллиметров.

Станок состоит из следующих частей:

• станина

• электропривод

• шпиндель

• подающий ролик

• принимающие ролики

Чертеж круглопалочного станка

Станина сваривается из швеллера (1) № 5, уголка (2) 35х35х5 и листового металла (3) толщиной 5 (мм).

Электропривод состоит из: электродвигателя (4) АИР 100 S2; поворотной площадки (5); шкива (6) диаметром 180 (мм); ремень клиновидный (7), сечение А, расчетная длина 1120 Lp (мм), межосевое расстояние 320 (мм); винт (8) натяжителя.

9. Ножевая головка со шкивом диаметром 125 (мм).

10. Корпус подшипника.

11. Защитный кожух ременной передачи.

12. Кожух стружкоотделения.

13. Подшипник SKF 7215 BECBP.

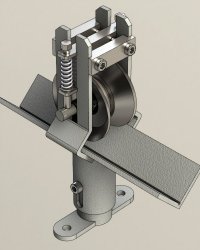

Лоток устанавливается неподвижно (фиксируется винтом к трубе основания).

Ось верхнего ролика перемещается под действием пружин сжатия (верхняя точка фиксируется гайками к направляющим и обеспечивает необходимое усилие прижима обрабатываемой заготовки).

Ось нижнего ролика устанавливается неподвижно (фиксируется гайками к направляющим).

Ось верхнего ролика перемещается по аналогии с подающим роликом.

Настройка круглопалочного станка.

В шпиндель вставляется эталон заготовка, которая соответствует диаметру изготовляемого черенка, на ножевой головке крепятся резцы таким образом, чтобы они едва касались кончиков ножей при вращении эталона.

Принимающие и подающие ролики, также настраиваются эталон заготовкой.

Вмятины на готовом изделии от роликов не должны превышать 0,2…0,3 (мм).

Спасибо тем, кто дочитывает и комментирует! Тем, кто ставит лайки и подписывается, отдельная благодарность! Хотите больше интересных публикаций из личного опыта мастера деревянных игрушек?

Все просто! Я сейчас по уши занят основной работой, но в ваших силах это изменить. Все что требуется — дочитывание, лайк и комментарий! Давайте делать друг друга свободными от рабочих будней!

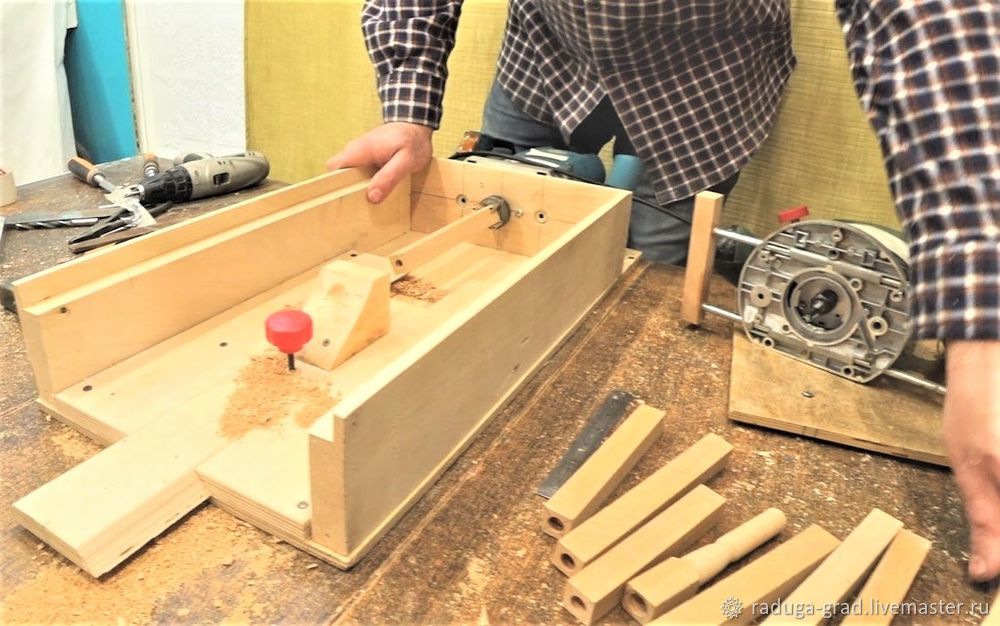

Видите мое довольное лицо? Я закончил свой недельный проект по созданию варианта круглопалочного станка своими руками из двух фрезеров.

Подробнее можно посмотреть в видео:

Модели фрезеров писать не буду, спецы и так все поймут. Напишу сразу о своих впечатлениях о станке. Он полностью рабочий и функциональный!

Ушли в прошлое мои поездки к токарям и ожидание очереди, переплаты на маленький заказ. Иногда вот не хватает буквально десяток осей на пирамидки и все, день пропал зря.

Теперь все палочки и оси могу делать сам, работаю на станке регулярно. Минимальный диаметр палочки, который выточил — 10 мм, максимальный — 40 мм, это для колонн в конструктор.

Мне большие диаметры и не нужны. А более мелкие заказываю много и недорого (постоянно нужны оси на машинки), поэтому сам с ними возиться не стал. Длина палочки которую могу выточить до 40 см.

Отличная схема с названиями.

С уть идеи для разработки данного станка: Нижний фрезер вращает палочку, верхний срезает с нее лишнее и палочка получается круглой.

Основная задача была технически продумать конструкцию. Чертеж я не делал. И грамотно собрать, чтобы все точно центровалось и углы были строго 90 градусов.

Вместо нижнего фрезера я считаю, что лучше взять дрель с регулировкой скорости. Почему мне не до конца нравиться фрезер? Дает слишком сильные обороты вращения заготовки, это не требуется.

Для верха подойдет только фрезер, естественно, так как нужна режущая сила.

Каретку под него сейчас и показываю, как делал.

Центральный вращающий элемент снял со старой УШМ. Это шток редуктора вместе с зажимными шайбами и подшипником.

Если интересно, пишите, отдельно расскажу детали его доработки. Главное, концевик диаметром 8 мм точно подошел по диаметру к цанге фрезера.

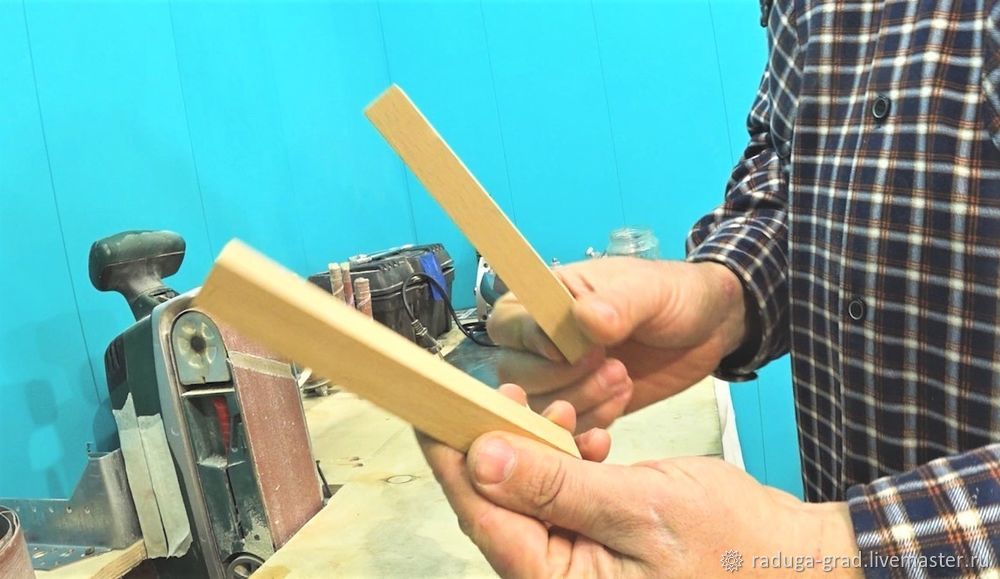

Нарезаем палочки сечением 20х20 мм, длиной 15 см.

В комплекте к фрезеру шел параллельный упор. Я как-то давно им не пользовался, но в данном проекте металлические шпильки от него мне отлично пригодились.

Вставляем шпильки в плиту скольжения фрезера и замеряем расстояние между их центрами.

Отмечаем это расстояние на двух подготовленных палочках сечением 20х20 мм

Размечаем центр отверстия под сверло. Измеряем точно, так как это основа верхней каретки и свободного скольжения по ней верхнего фрезера.

Замеряю диаметр шпильки и подбираю сверло.

Высверливаем четыре отверстия.

Диаметр их точно соответствует диаметру шпилек.

Мне даже пристукнуть их немного пришлось на место.

Для надежности фиксирую клеем.

Проливаю не жалея. Даю время всей конструкции хорошо просохнуть.

Тестовые пробы. Шпильки скользят, ход плавный. Каретка готова.

Проверяем плавность скольжения фрезера по шпилькам на горизонтальной поверхности.

Продолжение во второй части. Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем.

Читайте также: