Конденсаторная точечная сварка своими руками схема и описание

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

- высокая производительность;

- возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков. Их обязательно нужно принимать во внимание перед планированием и началом работы. В противном случае можно столкнуться с проблемами, которые снизят качество изделия и повлекут за собой дополнительные финансовые затраты.

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

- Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

- Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.

Вам это будет интересно Особенности двухзонного счетчика

Основные требования и технологические приёмы

Для того чтобы хорошо выполнить соединение двух деталей, необходимо принять во внимание основные требования к процессу. Они помогут избежать недочётов в работе и снизят риск возникновения непредвиденной ситуации.

Условия проведения работы:

- Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки.

- Разжимать электроды следует через небольшой промежуток времени после завершения импульса. Это поможет получить лучшую кристаллизацию деталей.

- Поверхности скрепляемых деталей должны быть хорошо очищены от каких-либо загрязнений (ржавчина, плёнка окиси). Это позволит снизить сопротивление и увеличить воздействие тока на заготовку. При этом эффективность сварки значительно повысится.

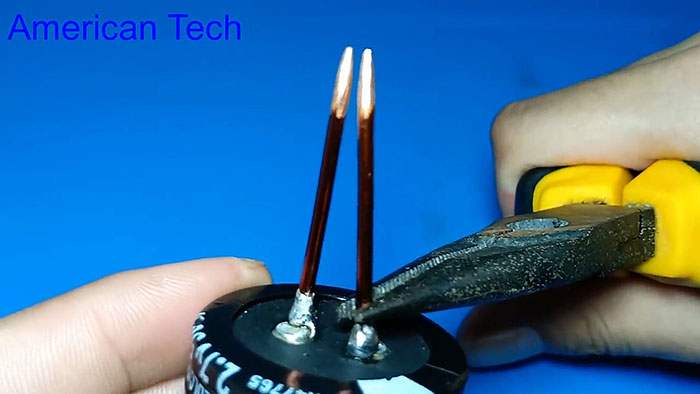

- При выборе электродов следует отдавать предпочтение медным стержням. Их диаметр в точке контакта должен быть в 3 или более раз больше толщины скрепляемых деталей.

Кроме этого, очень важно правильно выбрать способ воздействия на свариваемые элементы. Все они используются для соединения определённых деталей и подходят для той или иной конструкции.

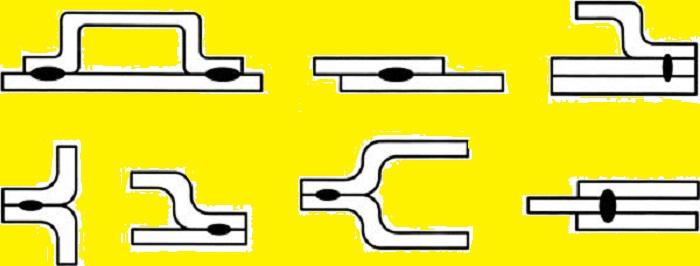

Среди них выделяются следующие:

- Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике.

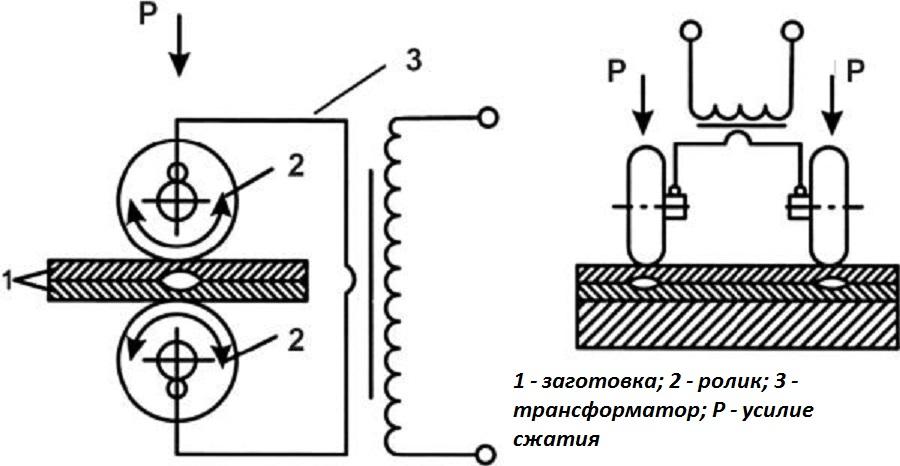

- Роликовая. Этот вид представляет собой несколько последовательных точечных соединений, которые образуют сплошной шов. В такой сварке используются электроды, имеющие форму вращающейся катушки.

- Ударная. Она предназначается для создания цельных конструкций из деталей с небольшим сечением. Перед началом процесса подаётся дуговой заряд, который оплавляет края заготовок. Благодаря этому упрощается сваривание элементов после их соприкосновения.

Применение конденсаторной сварки

Современные автоматические производства способны обеспечить создание до 600 разрядов аккумулятора и точек соединения в минуту с четким соблюдением качественных характеристик сварки и повторяемости всех манипуляций. При этом для работы оборудования не требуются расходники в виде электродов (как для инверторной сварки) или сварочной проволоки (как для аргонодуговой сварки). Кроме того, для проведения работ не нужна охлаждающая жидкость.

С помощью конденсаторной сварки в радиоэлектронике можно соединять детали, которые бояться перегрева и не могут быть скреплены обычными флюсами. Этот вид сварки можно использовать для микроскопических элементов.

Конденсаторная сварка особенно востребована в кузовном ремонте автомобилей. Разряд не деформирует стенки деталей и не прожигает их, поэтому необходимость в рихтовке отпадает.

На заметку. Этот вид сварки используют для ремонта и создания ювелирных изделий, в производстве часов, кино,- и фототехнике.

У конденсаторной сварки есть определенные недостатки, основным из которых является импульсная нагрузка. Эта нагрузка возникает в сети при быстром разряде конденсаторов. Такие импульсы создают помехи и могут привести к выходу из строя всего оборудования.

Самодельные устройства

Есть несколько способов смастерить своими руками аппарат для конденсаторной сварки. Каждый из них выбирается исходя из особенности формы и размера конструкции, которую нужно сваривать, а также её назначения.

Простой вариант

Вам это будет интересно Особенности генератора электрической энергии

Особенности процесса изготовления аппарата:

- За основу можно взять схему, в которой первичная обмотка подсоединяется к электросети.

- Один из её концов должен проходить через диагональ преобразователя в виде диодного моста, а другой — через тиристор, управляемый кнопкой пуска.

- Для вырабатывания необходимого импульса следует применять конденсатор ёмкостью от 1 до 2 тыс. микрофарад.

- Его обмотку (300 витков) лучше всего делать из ПЭВ провода с сечением не более 0,8 миллиметров.

- Вторичную обмотку (10 витков) следует изготавливать из медной шины.

- В качестве прибора управления может служить тиристор ПТЛ-50 или КУ200.

Сложная конструкция

Для изготовления более многофункционального прибора понадобится больше материалов и времени. Однако это даст возможность соединять заготовки толщиной около 1 миллиметра.

Нюансы создания аппарата своими руками:

- В качестве прибора для управления импульсом применяется бесконтактный пускатель МТТ4К, который рассчитан на силу электрического тока в 80 ампер. Блок дополняется диодами, резистором и тиристорами.

- В главной цепи входного трансформатора встраивается реле. С его помощью можно настроить скорость и интервал срабатывания установки.

- Необходимая для импульса энергия накапливается в электролитических конденсаторах, которые объединены в общую батарею при помощи параллельного соединения.

- Первичная обмотка трансформатора выполняется из провода сечением не более полутора миллиметров, а вторичная — из медной шины.

Принцип действия изготовленного своими руками прибора соответствует стандартной схеме. Она одинакова для всех подобных устройств и идеально подходит для работы аппарата в домашних условиях.

- После включения устройства срабатывает реле.

- С его помощью активируются контакты тиристоров, и включается трансформатор.

- Как только конденсатор будет полностью разряжен, происходит отключение аппарата.

Сварка цветных металлов точечной сваркой

Цветные металлы контрастируют с обыкновенной сталью. В данном случае могут использоваться различные методы тепловой обработки. Все будет зависеть от вида соединяемого металла. Сварка подобных металлов имеет следующие особенности:

- температура плавления;

- плотность;

- сродство к газам атмосферы;

- механические показатели при низких и высоких температурах.

Сварочные горелки для точечной сварки.

По совокупности данных можно выделить металлы:

- тяжелые цветные;

- активные и тугоплавкие;

- легкие.

Из первой группы можно плавить металлы точечной сваркой без особых трудностей. Для проводов из меди в большинстве случаев применяются механизированные устройства. Они способны обеспечить соединение высокого качества и сохранять исходные размеры заготовок.

Для обработки металлов двух остальных групп понадобятся устройства с высокой концентрацией энергии. Сварка своими руками заготовок из данных групп выполняется крайне редко, так как в данном случае могут образовываться летучие вредные соединения.

Читать также: Устройство никель кадмиевого аккумулятора

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Вам это будет интересно Назначение, устройство и принцип работы АВР

Достоинства и недостатки СА на конденсаторах

Поскольку сварной шов это всего две точки, вероятность хорошего сварного соединения очень высока (около 99%). Также здесь ничего не греется. Сварные швы становятся холодными сразу после сварки, потому что это всего лишь короткий импульс и несколько мелких искр. Давление почти постоянное благодаря пружинам, ход электрода составляет около 2 мм. Вот фотографии сварных швов. Таким образом, плюсы и минусы этого СА следующие:

Достоинства

- очень короткий импульс сварки

- хорошая настройка сварочной мощности

- быстрая генерация тепла и сварка элементов

- легкая конструкция

- немного компонентов

- возможность работы от батареи, портативность

- высокая повторяемость правильных сварных швов

Недостатки

- большая стоимость исполнения

- более быстрое разрушение конденсаторов

- более длительный период ожидания для полной мощности

- не предназначен для сварки листового металла более 1 мм.

Но несмотря на множество недостатков сварочной машины с конденсаторами, её определенно можно советовать для самостоятельной сборки, потому что если все хорошо подобрать — работает очень быстро и безопасно. Это идеальное решение для сварки батарейных ячеек, а также для ювелирных изделий. Заметим, что сварку аккумуляторов лучше всего делать с использованием цинковой пластины. Цинковая фольга может быть куплена в катушке.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства).

Основные правила техники безопасности:

- Запрещается выполнять какие-либо сварочные работы с незаземленным устройством.

- Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе.

- Рабочий должен иметь прямой доступ к устройству аварийного отключения.

- Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги.

- Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование.

- Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий.

- При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур.

- Рабочее место должно быть огорожено со всех сторон. Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла.

- Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы.

- Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров.

- При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка — это быстрый и простой способ качественно соединить две металлические детали. При правильном её проведении и соблюдении всех правил техники безопасности можно значительно упростить процесс и снизить риск получения серьёзной травмы.

Разновидности

Существует три типа конденсаторной сварки, каждый из которых позволяет выполнить определенные задачи. Давайте рассмотрим из поподробнее.

Точечная конденсаторная сварка

Здесь все так же, как и при обычной точечной контактной сварке. Здесь генерируется короткий импульс тока, который мгновенно плавит металл и соединяет детали. Такая технология самая распространенная, она используется во многих отраслях. К тому же, она одна из самых универсальных, вы сможете сварить даже детали разной толщины.

Роликовая конденсаторная сварка

Стыковая конденсаторная сварка

Такой тип сварки существенно отличается от предыдущих. Здесь разряд тока плавит не поверхность металла, а его торцы, которые затем стыкуются и при остывании образуют прочное соединение. Это самый сложный метод.

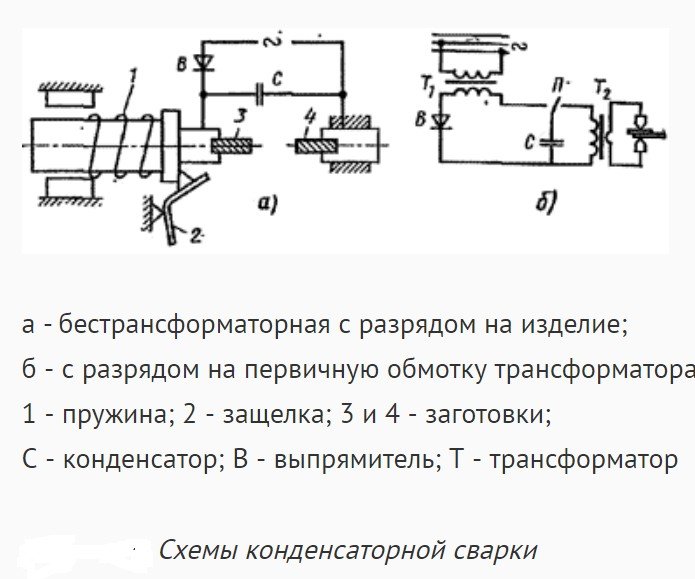

Бестрансформаторный аппарат

Решив самостоятельно сделать аппарат для конденсаторной сварки, вначале выбирают вариант исполнения. Самый простой вариант – это бестрансформаторная схема. Ее можно реализовать с емкостями высокого или низкого напряжения.

В первом случае потребуется повышающий трансформатор и конденсаторы на 1000 В емкостью 1000 мкФ. Кроме этого потребуется высоковольтный диодный мост для выпрямления переменного тока, переключатель, электроды с соединительными проводами.

Сваривание происходит в два этапа. На первом этапе происходит зарядка емкости, на втором после переключения ее выводов на сварочные электроды и прикосновении их к месту сварки, происходит разряд, и детали соединяются. Протекающий ток доходит до 100 А, длительность импульса 5 мс. Этот вариант опасен для человека из-за высокого рабочего напряжения.

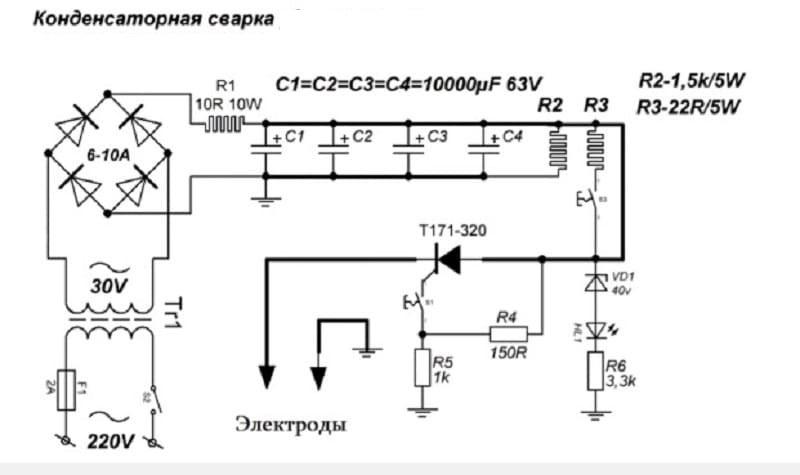

При втором варианте требуется понижающий трансформатор, батарея конденсаторов на напряжение до 60 В емкостью 40000 мкФ и более, диодный мост, переключатель.

Процесс сварки идентичен первому случаю только через точку сваривания проходят токи силой 1-2 кА и длительностью до 600 мс. Мощность трансформатора особого значения не имеет, она может быть 100-500 Вт.

Технологические особенности

В зависимости от технологического процесса сварка конденсаторного типа бывает:

При контактной сварке накопленная в емкости энергия разряжается на металлические детали, которые до этого были плотно соединены между собой. В месте прижима электродов возникает электрическая дуга, при которой ток доходит до 10-15 тысяч ампер при длительности дуги до 3 мс.

В случае ударной конденсаторной сварки разряд происходит в момент краткого удара электрода о заготовку. Длительность воздействия дуги 1,5 мс. Это снижает термическое воздействие на окружающую область и повышает качество сварки.

При конденсаторной сварке точечного типа дуга появляется между электродами и заготовками, находящимися между ними. Процесс разряда длится от 10 до 100 мс (зависит от установок), и соединение металлов происходит на маленькой площади.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

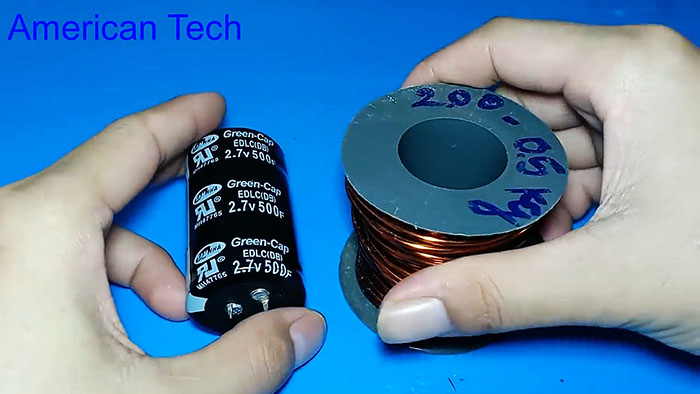

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

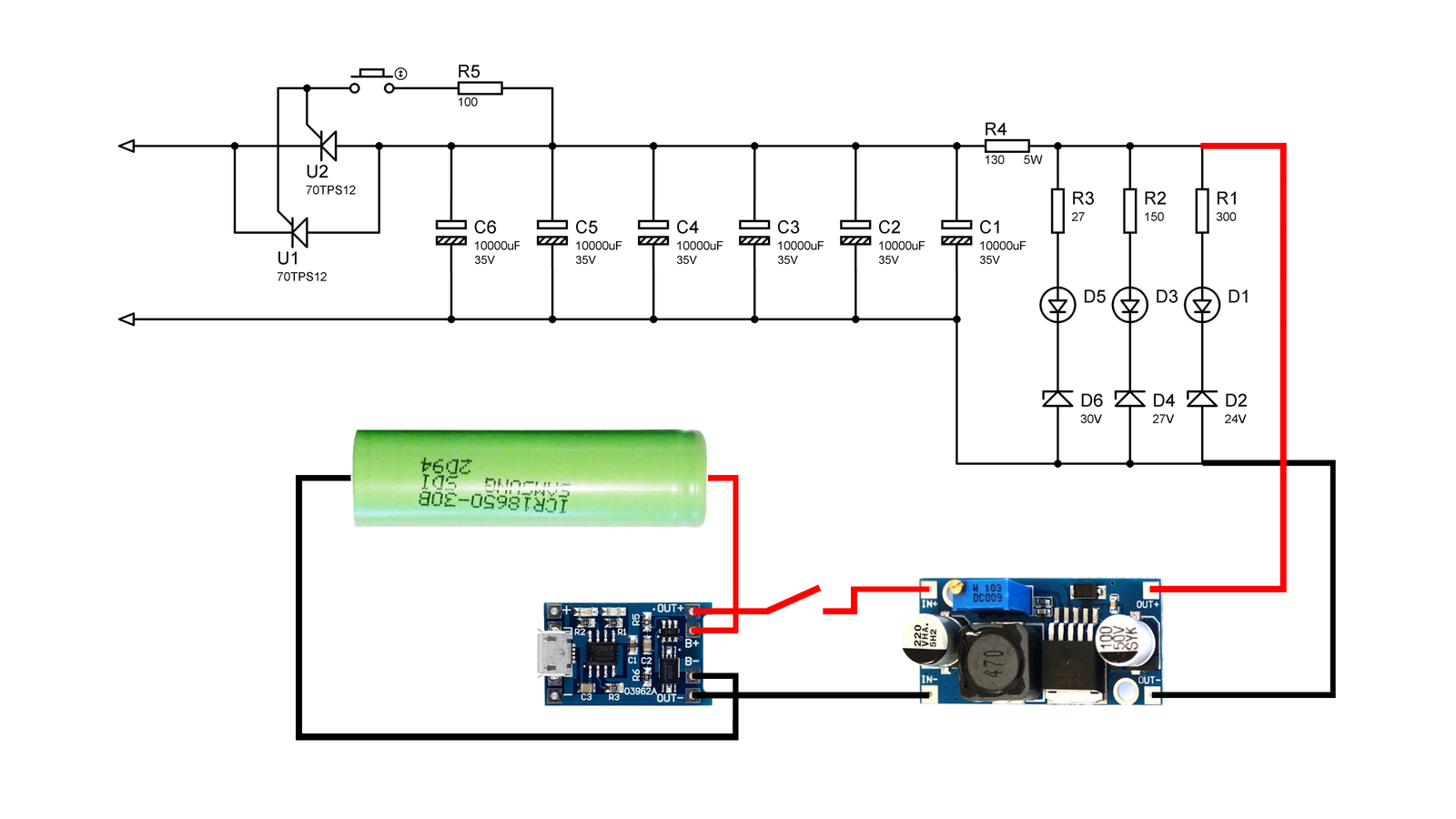

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт – желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1.5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Есть различное количество типов сваривания, у каждого из них есть свои преимущества и недочеты. Одни предусмотрены для выполнения работы по дому.

Остальные выполняют роль ассистента для каждого мастера.

Мы проинформируем вас о плюсах конденсаторной сварки, а также о схеме, по которой можно изготовить такой аппарат самому.

Чем отличается конденсаторный способ от других видов?

Первое отличие, которое бросается в глаза, это скорость сварки и её экологичность. Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

- Конденсаторы собирают в себе требуемое количество энергии;

- Заряд переходит в тепло, которое используется для сварки.

Как уже упоминали ранее, этот вид сварки является экологически безопасным. Приборам не требуется жидкость для охлаждения из-за отсутствия тепловых выделений. Это преимущество позволяет прибавить времени к сроку эксплуатации конденсаторного устройства.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Модификации

Различают 3 вида конденсаторной сварки. При помощи каждого из них разрешаются конкретные задачи.

Ознакомимся подробнее с каждым из них.

ТОЧЕЧНАЯ КОНДЕНСАТОРНАЯ СВАРКА

В ходе выполнения формируется непродолжительный импульс тока, моментально плавящий и соединяющий элементы.

Такой метод очень популярен, он употребляем во многих сферах.

Он дает возможность сваривать элементы различных размеров.

РОЛИКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

Этот способ целиком изолирован, не дает влажности и грязи никакой возможности.

Этот метод приобрел широкое распространение при выпуске мембранных и вакуумных продуктов.

СТЫКОВАЯ КОНДЕНСАТОРНАЯ СВАРКА

Этот способ непохож на остальные. Ток оплавляет грани металлического покрытия, они далее стыкуются и в процессе охлаждения формируют крепкую связь.

Этот способ весьма затруднителен.

Конденсаторная сварка своими руками

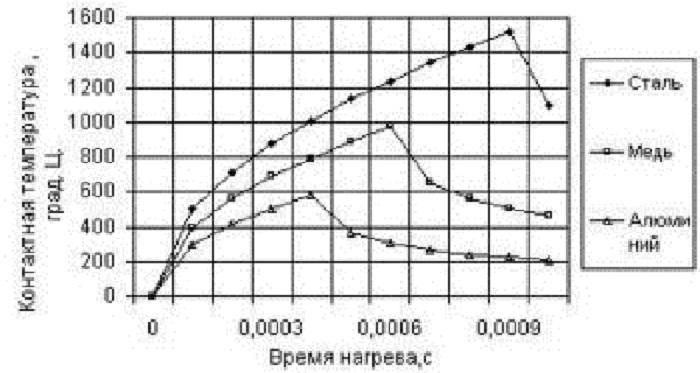

В домашних условиях, когда возникает необходимость соединить медные или алюминиевые детали, это можно сделать с помощью самодельной конденсаторной сварки. Для правильной работы с различными металлами нужно опираться на графики их сварочных температур.

Графики температур сварки для металлов

Работа подобных схем основана на следующем принципе:

- напряжение сети понижается трансформатором и выпрямляется с помощью диодного моста;

- выпрямленное напряжение накапливается на конденсаторе большой емкости, включенном в диагональ диодного моста;

- в цепь через тиристор подключаются рабочие электроды;

- при кратковременной подаче напряжения на управляющий электрод тиристора последний открывается, и конденсатор разряжается через электроды на место сварки.

Необходимо сильно прижать свариваемые поверхности с помощью струбцины и прикоснутся к ним электродами, нажав на кнопку разряда.

Схема при КС

Конденсаторная точечная сварка своими руками схема которой подбирается индивидуально, может содержать в себе батарею конденсаторов для увеличения емкости.

Схема самодельной конденсаторной сварки

К сведению. Если включить вместо обычного трансформатора в цепь самоделки автотрансформатор, то можно выполнять регулировку напряжения на выходе, тем самым меняя величину сварочного тока. Главное, чтобы тиристор был рассчитан на его максимальное значение.

Применять подобную сварку можно для сваривания между собой и ремонта литиевых аккумуляторов, например, 18650.

Требования к конденсаторной сварке

Самодельный аппарат должен включать в себя как минимум два узла:

При этом желательно организовать регулировку сварочных режимов и защиту схемы. В домашних условиях при выполнении работ необходимо выполнять ряд условий. Основные моменты, на которые следует обратить внимание, следующие:

- обеспечение достаточной мощности давления и качественного контакта в момент воздействия импульса тока;

- гарантирование короткого промежутка времени (до 0,1с.) для разряда и максимально малого времени заряда конденсаторов и достаточной временной выдержки для остывания расплава;

- размер точки прикосновения электрода обязан быть в два раза больше самой тонкой из заготовок.

Не стоит забывать! Места сварки обязательно очищать от грязи, ржавчины и окислов.

Процесс конденсаторной сварки

Конструкции контактного блока

У изготовленной конденсаторной сварки своими руками схема и описание могут быть разными, но контактный блок в основном одинаковый. Этот узел отвечает за фиксацию или перемещение по сварной плоскости рабочих электродов. В домашних условиях это простая фиксация при помощи различных зажимов или винтов. Ими же регулируется степень сжатия. Обычно один из электродов (нижний) закрепляется статично. Он имеет размеры: сечение – 5-8 мм, длину – 10-20 мм. Подвижный электрод крепится на верхней площадке и имеет горизонтальную степень свободы.

Совет. В качестве электродов допустимо брать толстую омеднённую проволоку или медный пруток. Узел прижима деталей и узел подачи токового импульса должны быть изолированы друг от друга.

Разновидности

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Типы точечных соединений

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Внимание! Расположение электродов при точечной и роликовой КС может быть, как одностороннее, так и двухстороннее.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Схема роликовой сварки с разрезом шва

Стыковая конденсаторная сварка

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Важно! Магнитное поле выталкивает наружу кипящий металл, а сдавливание заготовок способствует образованию шва.

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства).

Основные правила техники безопасности:

- Запрещается выполнять какие-либо сварочные работы с незаземленным устройством.

- Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе.

- Рабочий должен иметь прямой доступ к устройству аварийного отключения.

- Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги.

- Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование.

- Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий.

- При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур.

- Рабочее место должно быть огорожено со всех сторон. Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла.

- Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы.

- Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров.

- При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка — это быстрый и простой способ качественно соединить две металлические детали. При правильном её проведении и соблюдении всех правил техники безопасности можно значительно упростить процесс и снизить риск получения серьёзной травмы.

Видео

Кол-во блоков: 13 | Общее кол-во символов: 14698

Количество использованных доноров: 5

Информация по каждому донору:

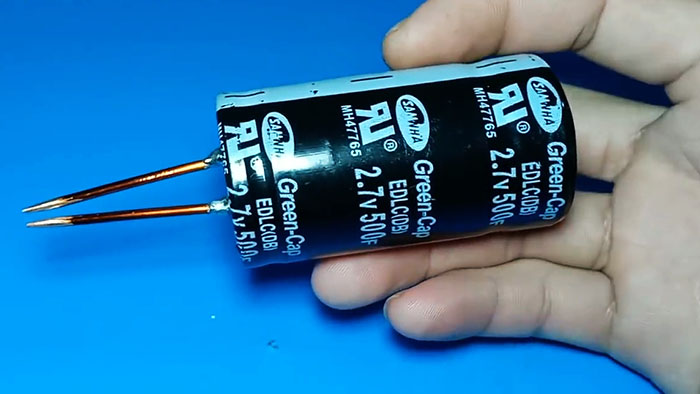

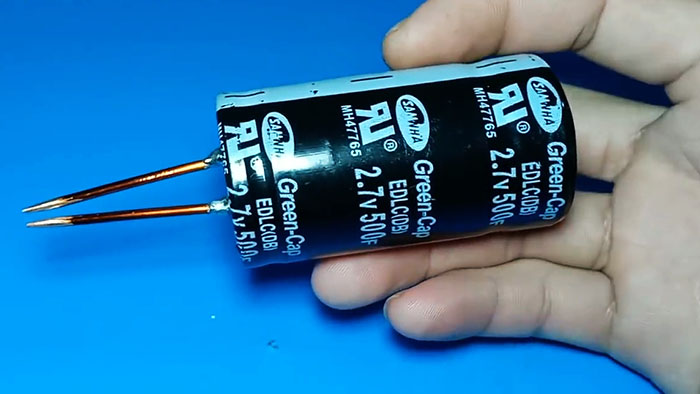

Наверняка, при работе с аккумуляторами по их замене, вам требовалась контактная сварка. Так как литии-ионные батареи очень нежелательно паять обычным припоем, есть опасность перегрева. Покупать или мастерить дорогостоящее оборудование для двух-трех случаев точно не выгодно и затратно. А вот такой аппарат для контактной сварки доступен абсолютно каждому. Ведь он по сути состоит всего из одной детали, под названием - суперконденсатор.

Это почти такой же конденсатор, только высокой емкости. Обладающий всеми теми же плюсами, что и обычный конденсатор.

Понадобится

-

.

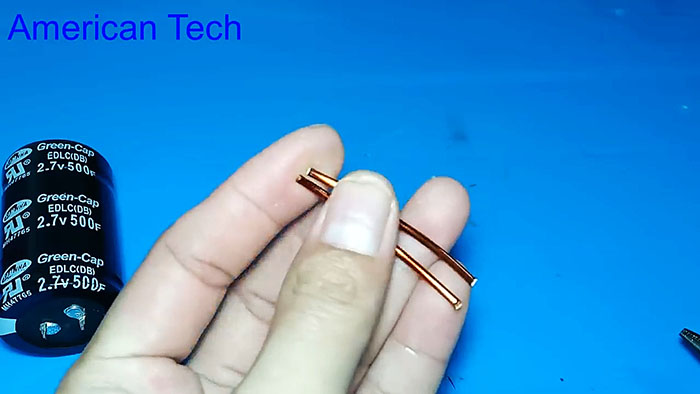

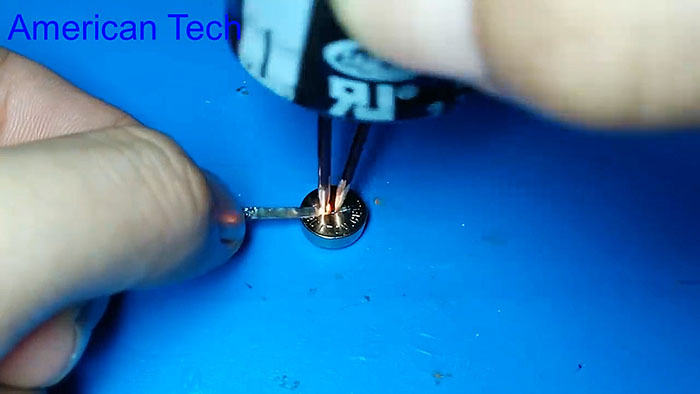

- Толстая проволока, сечением не менее 2 кв. мм.

Изготовление простейшего аппарата для контактной сварки из суперконденсатора

Выпрямляем их кусачкам или плоскогубцами, чтобы они были очень ровные. Теперь с одной стороны у каждого отрезка напильником зачищаем край, снимая лаковую изоляцию.

Напряжение не должно превышать 2,7 В. Хотя, как видите на фото, у меня оно больше на одну десятую. Это конечно не критично, но лучше не рисковать.

Контактная сварка

Теперь разберемся как сваривать. Поскольку наш аппарат до невозможности простой, он не может регулировать длину импульсов. Вся задача тем самым ложится на вас. Поэтому выдержку придется делать интуитивно.

Вот пример, как припаять металлическую полоску к батарейке. Кладем полоску на батарейку. Теперь подносим контакты аппарата и тем самым быстро замыкаем его.

Все надежно и точно не отвалится. Главный упор делайте на тренировки, а дальше все пойдет как по маслу. Одной зарядки ионистора хватит на десяток таких сварок.

Смотрите видео

Конденсаторная сварка – это технология создания бесшовного соединения металлических изделий. Соединения осуществляется за счет кратковременных импульсов электрической энергии.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Сварочные машины для конденсаторной сварки

Сварочные машины Power-KES (рис . 2) работают по принципу преобразованного разряда конденсатора. Во время остановки процесса сварки электронное зарядное устройство заряжает специальные конденсаторы до необходимого для сварочного процесса напряжения Во время сварки конденсаторы разрежаются с помощью трансформаторов . Поскольку во время этого процесса энергия из сети не поступает, то подключенная нагрузка очень мала (примерно в 20 раз меньше по сравнению с аналогичными машинами контактной сварки), а нагрузка сети симметрична. Большие машины Power-KES рассчитаны на потребление из сети 32 А.

Рис. 2. Машина портального типа Power-KES для конденсаторной сварки

Сварочная машина обеспечивает высокую точность сварки без искажений и отжигов, сварку различных материалов (сталь и медь, латунь и сталь) и деталей различной формы с разными поверхностями . Можно сваривать высокопрочные и жаростойкие стали и стали с содержанием углерода больше 0,2 %.

С помощью пульта управления Qualy-KES можно вводить и регулировать параметры сварочного процесса: мощность сварки, сварочный ток, усилие сжатия электродов и время сварки. В Qualy-KES встроен программируемый логический контроллер Все значения параметров, а также результаты работы отображаются на дисплее ПК.

Конденсаторная сварка легко механизируется и автоматизируется.

Типы сварочных конденсаторных аппаратов

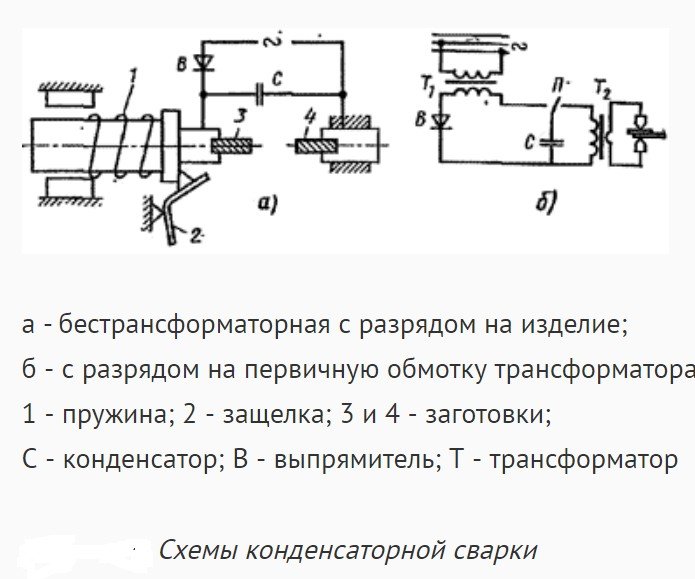

Существует две разновидности аппаратов конденсаторной сварки — с разрядом накопителей энергии непосредственно на свариваемых поверхностях и с разрядом от вторичной обмотки трансформатора. Первый, бестрансформаторный способ, чаще используется в ударно-конденсаторной сварке. Второй способ, трансформаторный, применяется для создания качественного шва.

Ударно-конденсаторная аппаратура сваривает детали во время удара одного из электродов по детали. Во время удара детали поверхности плотно прижимаются друг к другу. Происходит разряд конденсатора, образующий микродугу, которая нагревает поверхности до температуры плавления металлов. Детали прочно соединяются.

В трансформаторном способе сварки конденсатор после заряда подключается к первичной обмотке понижающего трансформатора. На вторичной обмотке появляется потенциал, в несколько раз меньшей амплитуды входящего импульса. Во время разряда происходит сваривания деталей, конденсатор вновь заряжается и снова отдает энергию первичной обмотке трансформатора. Это позволяет производить длительные серии с частотой до 5 разрядов в секунду, которые создают прочные и точные сварочные швы.

Аппараты для конденсаторной сварки

NOMARK 66 D — сварочный аппарат конденсаторного типа (Capacitor Discharge) с непрерывным циклом работы, предназначен для приварки различных типов крепежных элементов из омедненной и нержавеющей стали, латуни, алюминия к металлическому листу без повреждения металла с обратной стороны в месте сварки Минимальная толщина листа 0,6 мм, максимальная толщина не ограничена

Силовой блок сварочного аппарата NOMARK 66 D (рис. 3) конденсаторного типа (производитель: Thomas Welding Systems, Бельгия). Источником сварочной энергии служит батарея мощных электролитических конденсаторов большой емкости. Зарядный ток формируется источником питания трансформаторного типа, который выполнен на современной интегральной элементной базе по технологии IGBT, имеет очень высокие КПД и надежность.

Рис. 3. Силовой блок сварочного аппарата NOMARK 66 D со сварочным пистолетом, цанговым держателем для привариваемых метизов и кабелем заземления

Цифровая схема управления контролирует все параметры работы аппарата, а также обеспечивает стабильность сварочных параметров при различных режимах работы и колебаниях питающего напряжения. Сварочный аппарат имеет электрическую и термозащиту. Основные элементы индикации режимов и индикатор цифрового вольтметра выведены на переднюю панель

Пистолет для приварки шпилек HBS имеет небольшую массу (0,7 кг), сделан из ударопрочного пластика. С помощью резьбы присоединяется цанговый зажим . Есть автоматическая настройка на длину метиза, регулируется усилие пружины ударного механизма головки . Диапазон длин привариваемых метизов от 6 до 55 мм . Скорость сварки от 8 до 20 метизов в минуту Из-за того что время сварки незначительно, а пауза между циклами довольно велика, сварка выполняется при воздушном охлаждении электродов Пистолеты для ударной сварки имеют устройство для подъема метиза. Высота подъема цанги для закрепления привариваемого изделия регулируется с точностью ±0,25 мм. Высокая точность движения сварочного плунжера пистолета обеспечивается шариковой направляющей

Универсальная конденсаторная сварочная машина типа МТК- 6301 (рис . 4) имеет короткий импульс тока, довольно высокую мощность и возможность приложения ковочного усилия, она позволяет соединять стали и алюминиевые сплавы. Жесткость корпуса машин данной серии (МТК-6301, МТК-5001) увеличена за счет бокового расположения трансформатора.

Рис. 4. Конденсаторная точечная машина МТК-6301

Основные технические характеристики аналогичных машин приведены в табл . 1

Технические характеристики универсальных конденсаторных машин

Читайте также: