Карбоновый пропеллер своими руками

Добавил пользователь Владимир З. Обновлено: 28.08.2024

Поверхность матрицы нужно подготовить, используя любой подходящий разделительный агент: PVA, воск и химические агенты подходят для этого, хотя вам следует убедиться, что используемый химический разделительный агент совместимый или даже предназначен для эпоксидных систем.

Если требуется гелиевое покрытие, его нужно использовать перед началом процесса для полного высыхания.

Укладка многослойного композита в матрицу

Ключ к успешной инфузии смолой - это тщательная подготовка. Перед началом выполнения проекта убедитесь, что Вы внимательно прочитали все инструкции. Убедитесь, что у вас есть все необходимые инструменты.

Погнали 🚀

1. Подготовка поверхности матрицы

Если вы собираетесь позволить готовому элементу высохнуть при комнатной температуре, тогда вам подойдет обычный воск для прессосъема. Если вы планируете ускорить процесс высыхания с помощью высокой температуры тогда воск не подойдет, и вам придется использовать химический агент, предназначенный для высоких температур или высокотемпературные воски.

Подготовьте поверхность матрицы в соответствии с рекомендациями по использованию разделительного агента. Не забудьте полностью покрыть поверхность формы и ее края, так как вы сможете контролировать, куда попадет смола, когда начнется процесс инфузии.

2. Расположение основы

Разрежьте основу (например углеткань) на подходящие для вашей формы части. Старайтесь использовать одну часть на каждый слой. Обычное изделие из углеродного волокна требует от 2 до 6 слоев волокна. Если вы не знаете, сколько слоев нужно вам, учитывайте, что 3 обычно достаточно для небольшой легкой детали.

Убедитесь, что вы отрезали достаточно материала, чтобы выложить слои, которые затем обрежутся. Расположите несколько слоев в форму (можно все сразу).

При применении более сложных форм; в частности, многоконтурных или с неровными краями, иногда необходимо использовать аэрозольный клей, чтобы скрепить ламинат с поверхностью формы и соединить последующие слои детали друг с другом.

вот наткнулся в интернете на чертёж трех лопастного винта!

решил сделать! окозало сь что это не так трудно как козалось!

Прикрепленные изображения

Заслуженный R/C пилот, МСМК, ЧМ

Вырезать просто - не вопрос. А если у Вас еще и станок динамической балансировки есть, то вааще как два пкальца об асфальт. Можно канешна и не балансировать. ежели есть ящик движков под столом и модель из калёной стали.

В том смысле, что ни на что больше этот винт не годен. На глаз видно, что лопасти разные.

Вот после 15-го изготовленного, наверное, будет на что то похоже.

А ты куда его ставить собрался?

Активный участник форума

Эта статья из инета была кажется посвящена тому, что не стоит выбрасывать сломаные 2-х лопостные винты. После доработки из 3-х огрызков с 1-й целой лопастью можно сотворить один трехлопастной. Ну а балансировка - дело умения, по крайней мре геометрические характеристики лопастей примерно одинаковы.

Ну а балансировка - дело умения, по крайней мре геометрические характеристики лопастей примерно одинаковы.

Это статическая дело умения, а динамическая помимо умения еще и оборудования соответствующего требует.

Эта статья из инета была кажется посвящена тому, что не стоит выбрасывать сломаные 2-х лопостные винты.

Это где же такой редкостный бред пишут. Наверное, какая нибудь советская статейка.

Хотя, если кому то нужен просто 3-х лопастной винт с пофик какими параметрами, то совет в самый раз.

Это статическая дело умения, а динамическая помимо умения еще и оборудования соответствующего требует.

Хоть винт одно, двух, трех и более лопасный. Вроде динамической балансировки не требовали. Не вкурю зачем динамическая балансировка винтов. Другое дело статическая.

Активный участник форума

Это где же такой редкостный бред пишут. Наверное, какая нибудь советская статейка.

Ну зачем так резко? Источника уже не помню.

Не расшифруете ли понятие динамической балансировки (никогда не сталкивался) и почему 2-х лопастные ей не подвергаются?

вот наткнулся в интернете на чертёж трех лопастного винта!

решил сделать! окозало сь что это не так трудно как козалось!

Активный участник форума

Активный участник форума

Да ну. Копийщеги в полёт ставят двухлопастной обычно.

Активный участник форума

Ухаха сколько сразу отзывов!Многие коментари по поводу безсмысленности этого винта ,так скажем не верны!так как я начал знаиматься авио моделизмом ещё в шоельные годы ,в авио модельном кружке!(я думаю как и многие,здесь присудствующие!)

Дак вот там мы и делали такие винты сами после окончательной обработки такие винты (сделаные собственными руками) , не устапают ,а в некотором и привосходят характеристикам заводских винтов!а тот кто говорит что это бред, попросту лениться и нехочет заморачиваться!ему проще купить готовый!

Заслуженный R/C пилот, МСМК, ЧМ

Ухаха сколько сразу отзывов!Многие коментари по поводу безсмысленности этого винта ,так скажем не верны!так как я начал знаиматься авио моделизмом ещё в шоельные годы ,в авио модельном кружке!(я думаю как и многие,здесь присудствующие!)

Дак вот там мы и делали такие винты сами после окончательной обработки такие винты (сделаные собственными руками) , не устапают ,а в некотором и привосходят характеристикам заводских винтов!а тот кто говорит что это бред, попросту лениться и нехочет заморачиваться!ему проще купить готовый!

Вам бы писАть научится. Грамотно.. А потом сказки-байки рассказывать.

Аэросани, аэроглиссеры, всевозможные аппараты на воздушной подушке, экранопланы, микросамолеты и микроавтожиры, различные вентиляторные установки и другие машины не могут действовать без воздушного винта (пропеллера). Поэтому каждый энтузиаст технического творчества, задумавший построить одну из перечисленных машин, должен научиться изготовлять хорошие воздушные винты.

А поскольку в любительских условиях их проще всего делать из дерева, речь пойдет только о деревянных пропеллерах. Однако следует учесть, что по деревянному (если он окажется дачным) можно изготовить совершенно аналогичные винты из стеклопластика (методом формования в матрицу) или металла (отливкой).

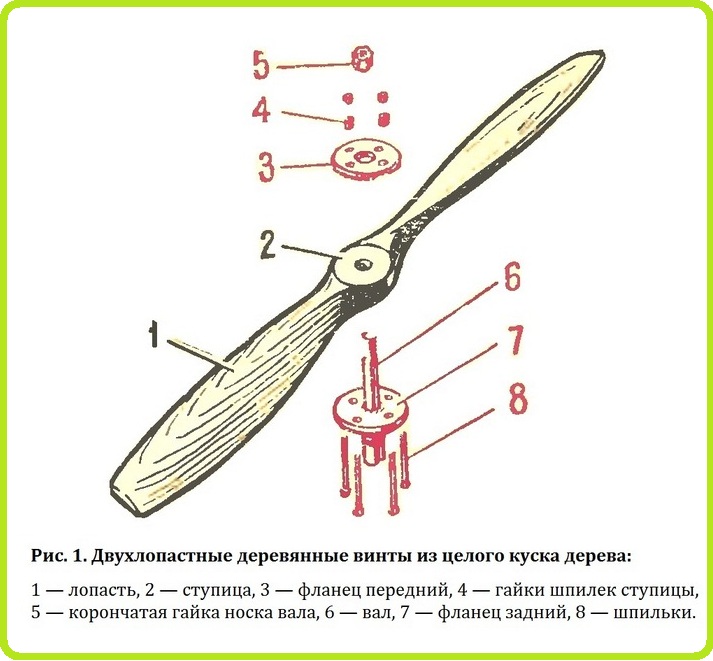

Наибольшее распространение благодаря своей доступности получили двухлопастные винты из целого куска древесины (рис. 1). Трех и четырехлопастные воздушные винты сложнее в изготовлении.

ВЫБОР МАТЕРИАЛА

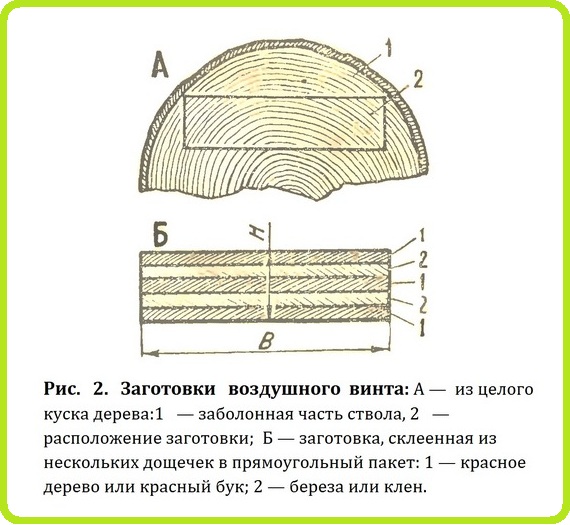

Винты, предназначенные для двигателей большей мощности (порядка 15—30 л. с), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, Которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков.

Рис. 2. Заготовки воздушного винта

Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10—12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудно устранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см 2 фанеры выдерживает на разрыв около 100 кг, а 1 см 2 сосны — 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество.

В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

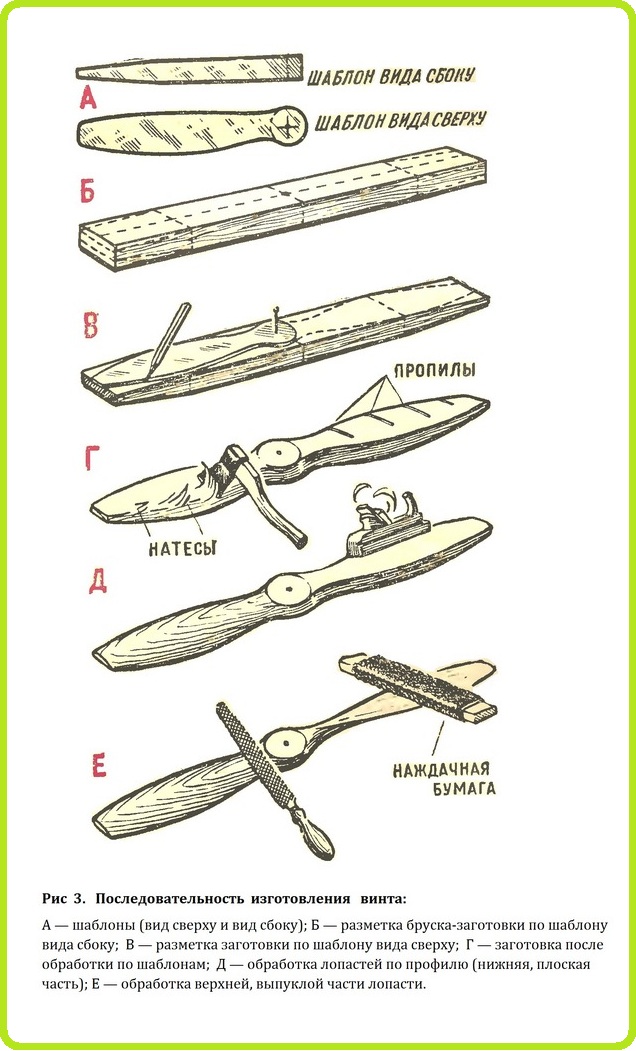

По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны — один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле.

Рис. 3. Последовательность изготовления винта

Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция — обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет — ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует.

Изделие, приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы — придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая.

Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется.

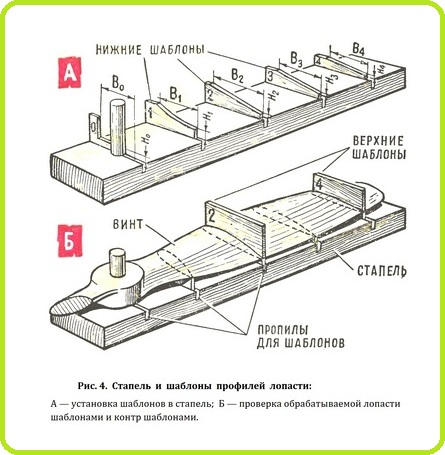

После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А).

Рис.4. Стапель и шаблоны профилей лопасти

Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу.

БАЛАНСИРОВКА

Изготовленный винт должен быть тщательно отбалансирован, то есть приведен в такое состояние, когда вес его лопастей совершенно одинаков. В противном случае при вращении винта возникает тряска, которая может повлечь за собой разрушение жизненно важных узлов всей машины.

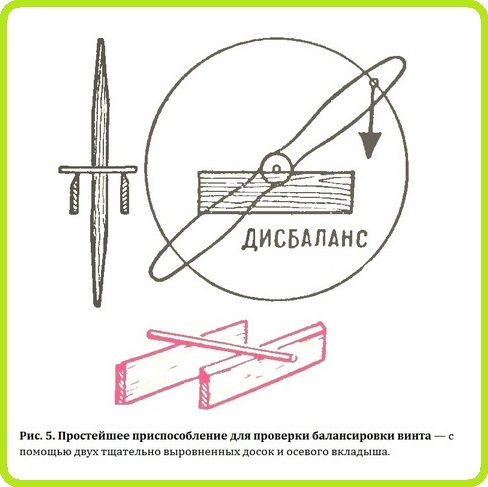

На рисунке 5 изображено простейшее приспособление для балансировки винтов. Оно позволяет выполнить балансировку с точностью до 1 г — этого практически достаточно в любительских условиях.

Рис. 5. Простейшее приспособление для проверки балансировки винта

Практика показала, что даже при очень тщательном изготовлении винта вес лопастей получается неодинаковым. Это происходит по разным причинам: иногда вследствие разного удельного веса комлевой и верхней частей бруска, из которого изготовлен винт, или разной плотности слоев, местной узловатости и т. п.

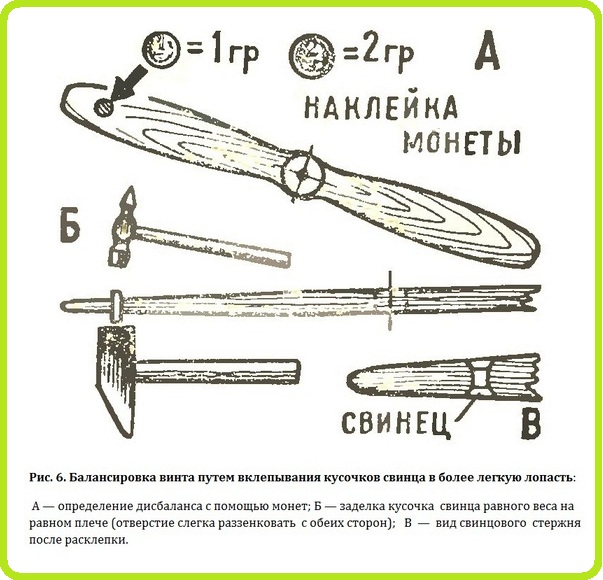

Как быть в этом случае? Подгонять лопасти по весу, сострагивая с более тяжелой какое-то количество древесины, нельзя. Надо утяжелять более легкую лопасть, вклепывая в нее кусочки свинца (рис. 6). Балансировку можно считать законченной, когда винт будет оставаться неподвижным в любом положении лопастей относительно балансировочного приспособления.

Рис. 6. Балансировка винта путем вклепывания кусочков свинца в более легкую лопасть

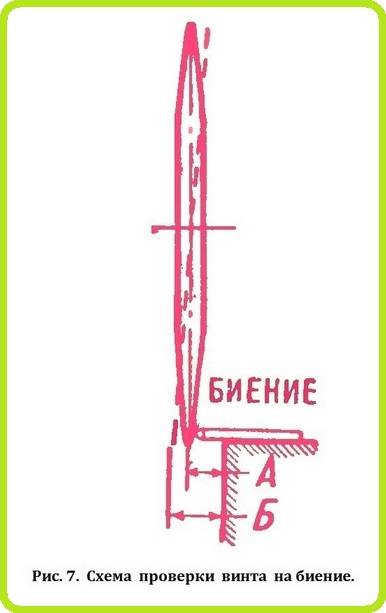

Не менее опасно биение винта. Схема проверки пропеллера на биение показана на рисунке 7. При вращении на оси каждая лопасть должна проходить на одинаковом расстоянии от контрольной плоскости или угла.

Рис. 7. Схема проверки винта на биение

ОТДЕЛКА И ОКРАСКА ВИНТА

Готовый и тщательно отбалансированный винт должен быть окрашен или отлакирован для предохранения его от атмосферных воздействий, а также для защиты от горюче-смазочных материалов.

Для нанесения краски или лака лучше всего применять пульверизатор, работающий от компрессора при минимальном давлении в 3—4 атм. Это даст возможность получить ровное и плотное покрытие, недостижимое при кистевой окраске.

Лучшие краски — эпоксидные. Можно также применять глифталевые, нитро- и нитроглифталевые или появившиеся в последнее время алкидные покрытия. Они наносятся на предварительно загрунтованную, тщательно отшпаклеванную и ошкуренную поверхность. Обязательна междуслойная сушка, соответствующая той или иной краске.

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- метод аппликации,

- формование непосредственно в форме с вакуумом,

- формование давлением (ручная прикатка).

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление ( до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Метод аппликации (ручная оклейка)

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели. Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

- Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Читайте также: