Как сделать шпангоуты

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Склеивание и изготовление ламинированных деталей

Применение склеивания жидкой нерастекающейся резорциновой и фенолформальдегидной смолой явилось таким же мощным толчком для улучшения качества постройки яхт из дерева, как пескоструйная обработка и длительная консервация - для постройки яхт из металла. В то время как на конструкцию металлических яхт упомянутое усовершенствование практически не повлияло, появление методов прочного и долговечного склеивания сыграло большую роль в проектировании деревянных судов. Однако прошли многие годы, пока конструкторы и верфи оценили склеивание с его огромными возможностями для создания оптимальных конструкций.

Из описания современных методов постройки яхт из дерева нетрудно видеть, какое значение имеет материально оправданная конструкция для снижения трудоемкости постройки и, ] следовательно, для снижения стоимости яхт. В отличие от склеивания фанеры, которое осуществляется в подогретых прессах, для монтажного склеивания деталей корпуса необходим клей, заполняющий швы и затвердевающий в холодном состоянии.

Клей на резорциновой смоле, состоящий из двух компонентов, настолько отвечает всем требованиям, что его применяют не только при постройке яхт, но и в общем строительстве из дерева. Клеи холодного отверждения на другой химической основе не подходят по цене и поэтому не используются для постройки деревянных яхт. Резорциновый клей, как сокращенно называют клей на резорциновой фенолформальдегидной смоле, является смесью смолы и отвердителя и применением различных отвердителей его можно приготовить различной вязкости. Наряду с хорошей механической прочностью и высокой долговечностью резорциновый клей устойчив против кислот, слабых щелочей, растворителей, плесени, грибков и микроорганизмов. Кроме того, он устойчив против непогоды, горячей воды и высокой температуры. Хотя по инструкциям DIN разрешается добавлять в клей до 30% заполнителя (каолин и древесную муку) для повышения вязкости и снижения стоимости клея, при постройке яхты этого не делают. Здесь в большинстве случаев точность подгонки так велика (толщина зазоров при сборке 0,1-0,2 мм), что заполнять швы затвердевающим клеем излишне.

Поверхности деталей перед склеиванием достаточно механически обработать на строгальном станке или на высокооборотных многодисковых пилах. Важно, чтобы инструмент и поверхности деталей были тщательно очищены от пыли и загрязнений. Только склеиваемым поверхностям деталей из очень твердых пород древесины, например макоре, рационально придавать шероховатость с помощью зензубеля или рашпиля.

Склеивать можно при содержании влаги в древесине 6- 25%, но лучше всего в диапазоне 12-16%. Обе детали, подлежащие склеиванию, должны иметь разницу в содержании влаги не больше чем 3% и температуру не ниже -|-10°С.

При приготовлении клея смешивают основу клея - смолу со строго определенным количеством отвердителя, которое в зависимости от сорта древесины составляет около 20% массы смолы. Очень важно тщательно размешать смесь. В зависимости от температуры окружающей среды пригодность резорцинового клея к употреблению составляет от 45 мин до 8 ч. Крайние значения относятся к температурам 30 и 10°С. При 20°С клей сохраняет клеящие свойства в течение 2-3 ч.

Запрессовку деталей нужно осуществлять при таком давлении, которое необходимо для равномерного контакта склеиваемых поверхностей. Для этой цели достаточно использовать нормальные струбцины или сжимающие устройства. Самое минимальное время, в течение которого надо выдерживать детали под давлением, составляет при 20°С примерно 4 ч. Однако, если речь идет о деталях, склеенных с изгибом, то это время должно быть удвоено.

В течение времени выдержки под давлением склеиваемых деталей надо избегать сильных сотрясений. По этой причине прибивание гвоздями склеиваемых деталей исключается. Прочность и стойкость склеенных деталей к воде достигается только спустя 7 сут их выдержки под давлением при температуре около 20°С. Благодаря повышению температуры время зажима можно значительно сократить. Минимальное время зажима при 30°С составляет всего 1,5 ч, если детали не будут находиться под напряжением от изгиба. Приведенные здесь данные нужно рассматривать как контрольные цифры и относятся они к определенной марке клея США-GEYGY Aerodux 185В с отвердителем HRP150. Более точные данные об этом клее, хорошо зарекомендовавшем себя в яхтостроении, а также о других клеях находят в инструкциях, даваемых изготовителями клеев.

Ламинирование - изготовление деталей из пакета тонких реек или досок -г дает в яхтостроении значительные выгоды. При изготовлении шпангоутов оно заменяет распаривание и гнутье и связанный с этим недостаток прочности из-за сжатых волокон (рис. 63). Ламинированные шпангоуты не только прочнее, но по сравнению с гнутыми под паром шпангоутами хорошо сохраняют приданную им форму.

Рис. 63. Ламинированные шпангоуты не только прочнее, но лучше сохраняют приданную им форму, чем традиционные гнутые.

При изготовлении продольных связей, таких, как киль, стрингеры и привальные брусья ламинирование позволяет получить основные детали без соединений, что дает возможность строить из дерева суда почти неограниченных размеров. Ламинирование важных деталей набора в сочетании со склеиванием дает качественный полноценный корпус, у которого маловероятно появление неплотных мест при разбухании или усушке даже через десятилетия. Поскольку для ламинированных деталей используются рейки толщиной до 25 мм, облегчается проблема сушки нарезанных заготовок перед склеиванием. Процесс ламинирования гнутых деталей очень прост. На заранее изготовленный шаблон-цулагу укладывают отдельные рейки с припуском примерно 5-10 мм по ширине. Толщину рейки выбирают заранее такой, чтобы рейка могла гнуться по заданной кривой, не ломаясь. Опыты с различными породами древесины при влажности воздуха 12% дали следующие минимально возможные радиусы изгиба, которые у древесины с содержанием влаги только 6% можно уменьшить еще примерно на 20%:

Расстояние между струбцинами выбирают таким, чтобы клей, нанесенный с двух сторон на рейку, выступал равномерно около кромок шва. Для ламинирования палубных бимсов, которые обычно все имеют одинаковую погибь, можно изготовлять также положительный и отрицательный шаблоны, которые затем только с помощью нескольких струбцин сжимают рейки между собой.

Как и при всех других видах склеивания, надо соблюдать необходимое время выдержки под давлением и в течение семи последних дней не давать ненужных нагрузок на ламинированные детали. Толщина реек у гнутых деталей должна составлять 5-25 мм; на прямых частях деталей она может быть увеличена до 40 мм. Если ламинированные соединения состоят более чем из пяти реек, допустимо стыковать внутренние прямо, при условии, что расстояние до следующего стыка в смежной рейке составляет не менее 50 ее толщин, а через рейку - не менее 30 толщин. Наружные рейки склеивают с длиной заусовки, равной не менее шести толщин рейки, а при толщине 10 мм - не менее восьми.

Рис. 64. Типы соединений листов фанерной обшивки: а - соединение "на ус" - лучший тип клееного соединения (рекомендуется применять для стыков, направленных поперек волокон наружного слоя фанеры); б- стык с накладной планкой (рекомендуется для швов, которые ориентированы по направлению волокон наружного слоя фанеры; накладную планку делают из фанеры той же толщины и шириной, равной самое меньшее семикратной толщине фанеры); в - стык с накладной планкой из рейки (имеет небольшую поверхность склеивания, вследствие чего при нагрузках есть опасность разрыва поперек волокон).

При соединении листов фанеры и деталей из сплошной древесины заусовка концов должна производиться на длине, а восемь раз превышающей толщину материала. Однако для фанеры толщиной менее 10 мм по правилам Германского Ллойда длина усового соединения должна быть не менее 10 толщин листа (рис. 64).

На верфях для выполнения заусовки имеются простые устройства с упором и очень ровной подставкой, по которой движется высокооборотный механический рубанок. Они используются как для заусовки листов фанеры, так и для реек. Заусовку, однако, можно также просто выполнить с помощью острого ручного рубанка, причем для этого необходима абсолютно ровная деревянная плита с прямым упором.

При склейке детали нужно точно стопорить по длине, чтобы они не сместились под давлением пресса. На выступающий с двух сторон на концах стыка клей накладывают полоски из оберточной бумаги, а при склеивании широких листов фанеры на стык накладывают и прижимают с помощью струбцин деревянные бруски. Благодаря этому можно создать достаточно равномерное давление запрессовки, которое должно составлять 0,4 Н/мм2 (примерно 4 кгс/см2).

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Создание корпуса судомодели

способом "Скорлупа на толстых шпангоутах"

Презентация для мастер-класса на Кубке Киева - 2013

В данной презентации расссмтривается простой , доступный и недорогой способ построения качественных базовых ( черновых) корпусов статических моделей судов

Дискламация

1. .Все , изложенное в этой презентации , является личным мнением автора и не претендует на абсолютность истины.

2. Вы можете применять все описанные здесь приемы и способы на свой страх и риск. Автор не несет отсветственности за использование.

3. Все материалы для данной презентаци взяты из открытых источников , в основном из интернета.

1. О стабильности корпуса судомодели

Стабильность корпуса судомодели является важнейшим критерием его качества. Достаточно часто судомоделисты сталкиваются с ситуацией , когда на обшитом летом корпусе модели зимой с началом отопильного сезона начинают появляться достаточно большие шели между планками обшивки. С наступлением лета щели могут уйти , а могут стать еще больше , поэтому моделисту приходится идти на крайнюю меру - сдирать обшивку , усиливать корпус и обшивать заново. Для предупреждения подобного явления необходимо уже на стадии проектирования конструкции корпуса предусмотреть долговременную его стабильность.

2. Анализ самых популярных современных способов построения корпусов судомоделей

1. Монолит из одного куска дерева .

Недостатки - сложно выполнить , подходит только для малых корпусов , подвержен деформациям и растрескиванию , применяется только для маленьких корпусов

2. Набор шпангоутов на килевой рамке .Самый известных способ , основной при производстве наборов "models KIT"

Недостатки - вся тяжесть по сборке корпуса ложится на моделиста. После быстрой сборки рамки начинаются страдания с обшивкой . Обычно производители набора предлагаю крепить обшивки гвоздиками или канцелярскими кнопками, забиваемыми в торец фанерного шпангоута. Гвоздики в торце фанеры держатся плохо , шпангоуты раскалываются , обшивка получается неаккуратной. На однослойных корпусах часто видны резкие изломы ("ребра") в местах крепления реек обшивки к шпангоутам.

3. Фанерная рамка с заполнением . Способ , ставший популярным в последнее время. Суть способа в том , что между фанерными шпангоутами вклеиваются деревянные брусочки , которые потом сошлифовываются до получения требуемой формы корпуса.

Недостатки - способ достаточно трудоемкий , много отходов и пыли ( неприемлимо для жилого помещения ) .

4. Пакет склеенных блоков. Суть способа состоит в склеивании в пакет определенного количества сечений корпуса (чаще шпангоутов) из фанеры или древесного массива.Способ , которым пользуются даже такие именитые мастера , как М.Безверхний и Д.Шевелев.

Недостатки - требует высокой квалификации мастера и достаточного набора оборудования. Высокие требования к точности элементов пакета по толщине. Большой расход листового материала ( фанера , мебельный щит ) и соответствующая стоимость материалов. Доводка корпуса осуществляется только шлифовкой , потому много пыли ( неприемлимо для жилого помещения )

5. "Скорлупа". Профессиональный , достаточно редко используемый способ , описанный А.Барановым. Суть способа в многослойной обшивке деревянными планками деревянного болвана , своеобразное " papier mache" из дерева. Обшивка ведется из тонких сосновых реек на клею . Для быстрой фиксации планок используется строительный степлер

Достоинства - жесткая сверхстабильная основа корпуса. Эффективный способ получения серии одинаковых корпусов

Недостатки - необходимость изготовления трудоемкого болвана , из-за чего способ неэффективен при одноразовом изготовлениее корпуса. Отсутствие распорок , ребер и прочих усиливающих элементов требует увеличения толщины стенок.

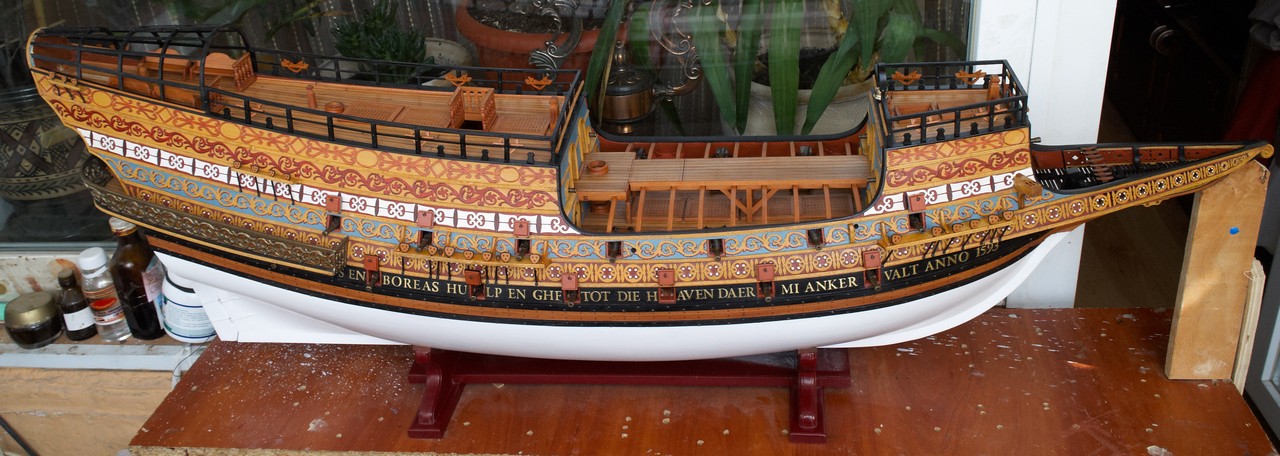

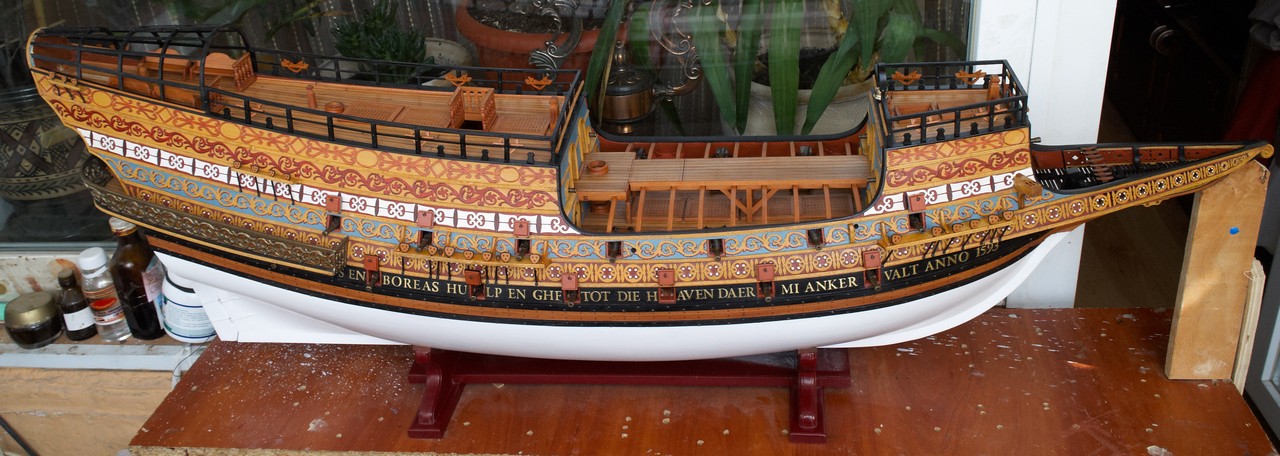

Корпус А.Баранова ( HMS Cumberland )

Моя модель русского 54-пушечного корабля начала XVIII века на основе "скорлупы" А. Баранова

Я специально подробно рассмотрел способ "Скорлупа" , хотя он довольно редко используется. Редко в основном из-за высокой трудоемкости изготовления болвана. После некоторых размышлений я попытался упростить процесс , сохранив его основные достоинства. Суть способа в том , что массивный болван заменяется набором шпангоутов из фанеры достаточной ( > 10 мм ) тощины , что позволяет фиксировать планки обшивки степлером.

Достоинства - жесткий стабильный корпус. Наличие поперечных элементов жесткости ( шпангоутов) позволяет обойтись всего двумя слоями черновой обшивки. Расположение всех волокон планок обшивки позволяет основную обработку поверхности корпуса выполнить минирубанком и шлифовку свести к минимуму ( ускорение процесса и минимум пыли , можно выполнять в домашних условиях ) . Корпус имеет относительно небольшой вес , вполнен из доступных недорогих материалов , доступен для изготовления моделистам средней квалификации.

Пошаговое описание процесса.

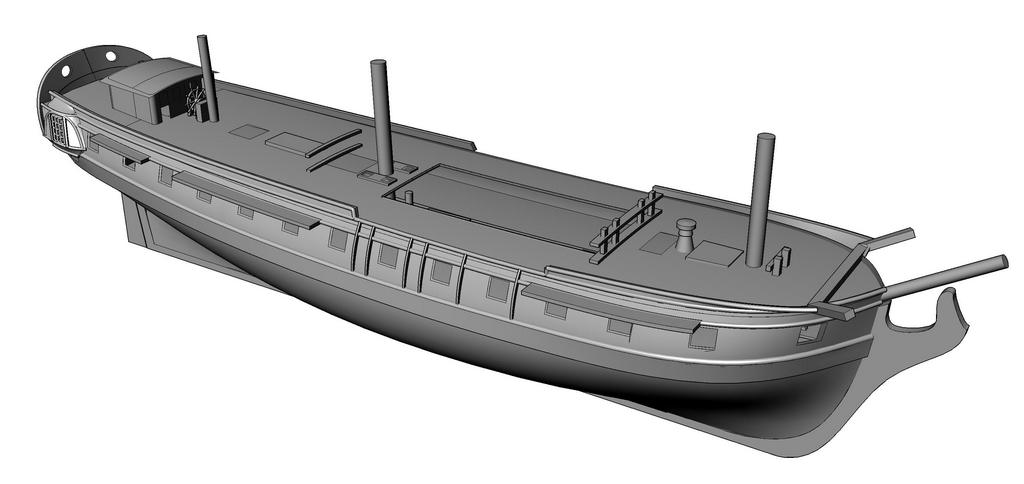

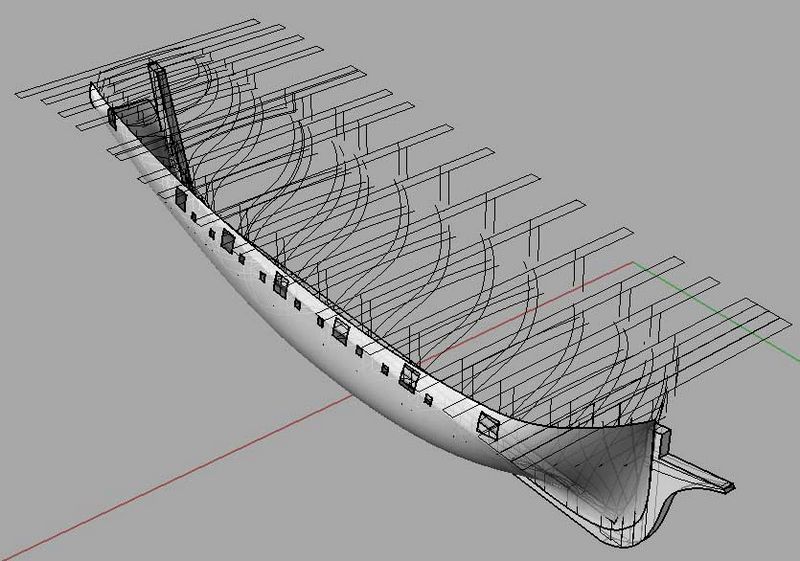

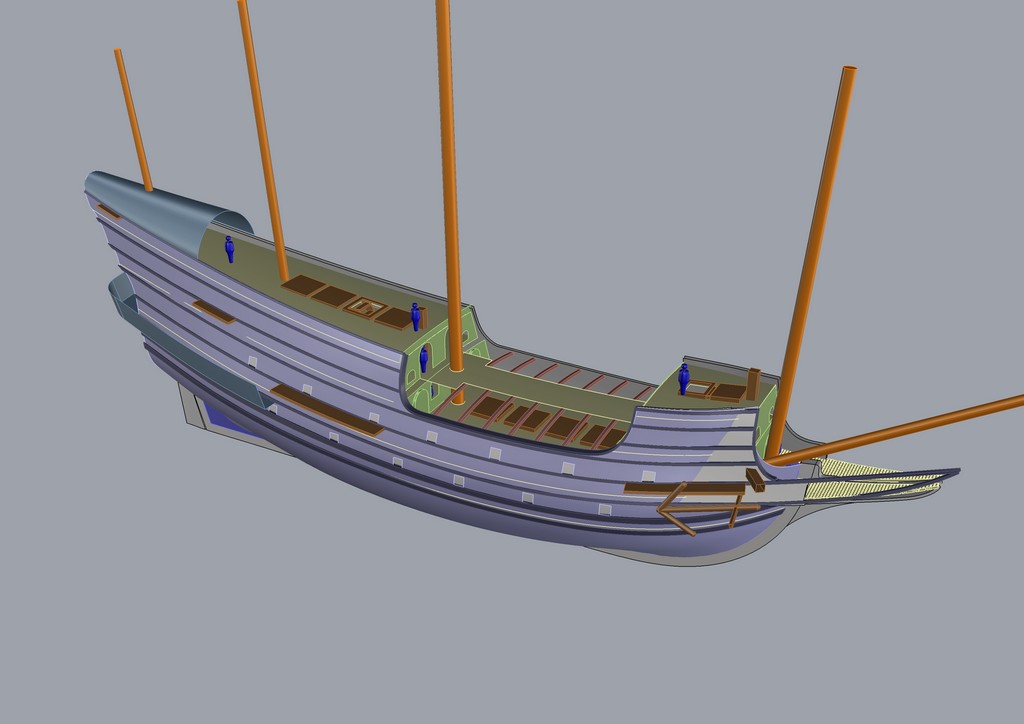

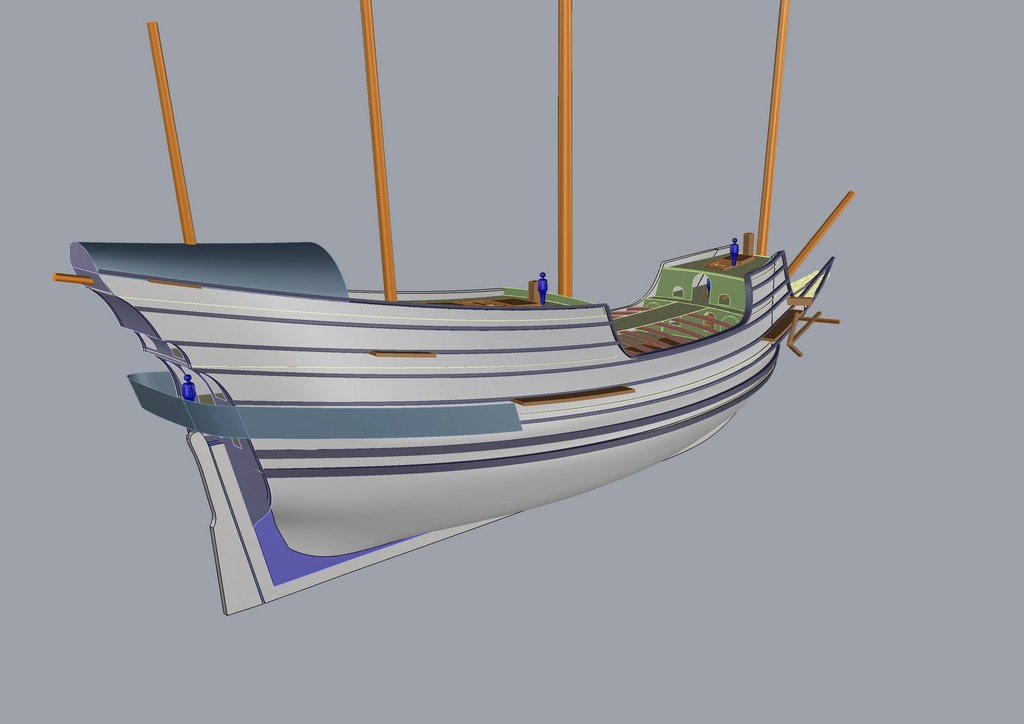

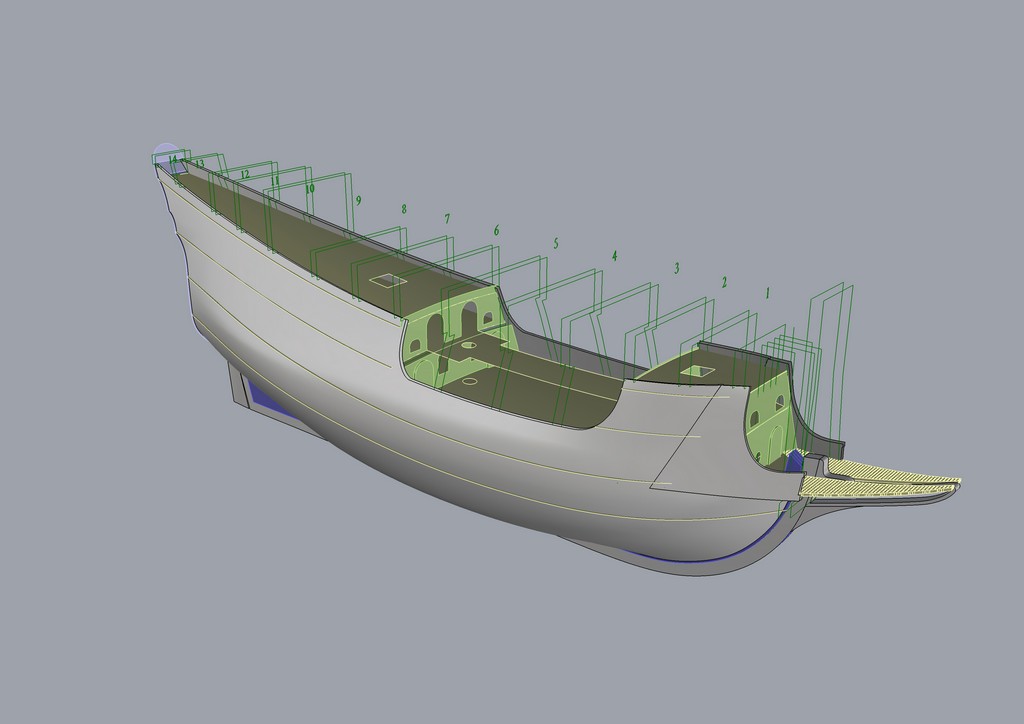

Исходные данные для построения корпуса - теоретический чертеж , но , учитывая современные реалии , лучше построить компьютерную 3D-модель корпуса судна. Такая модель позволит быстро и точно получить любые произвольные сечения корпуса , необходимые для создания набора шпангоутов и прочих вспомагательных элементов. На рисунке показана 3D-модель шведского фрегата на основе оригинальных чертежей Ф.Чапмана.

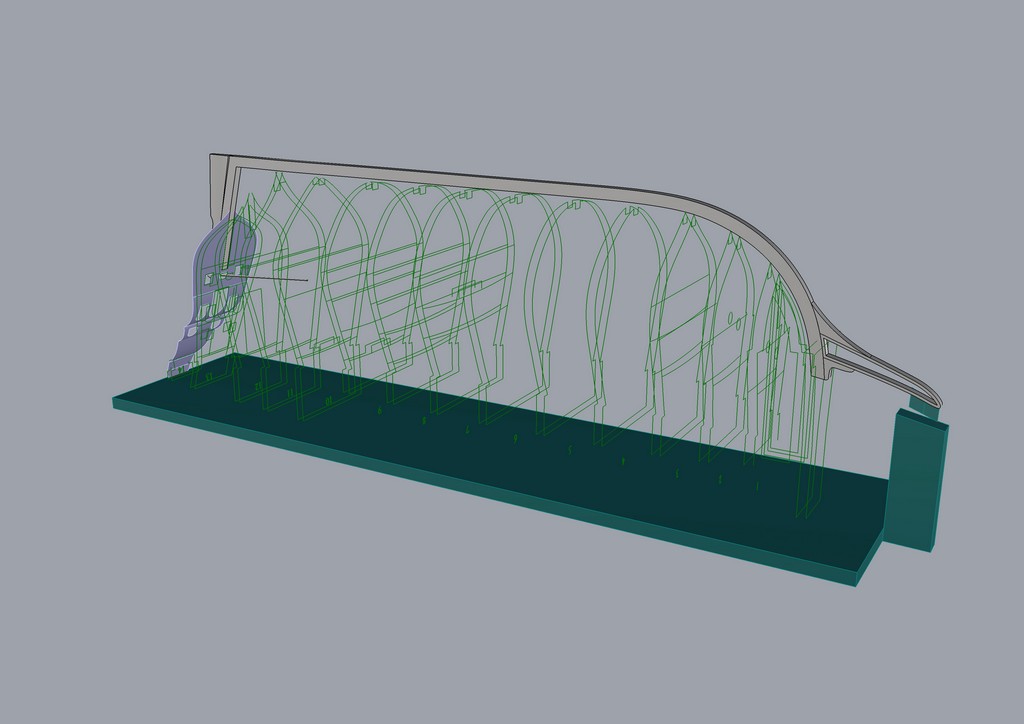

Далее нужно получить сечения корпуса в местах расположения технологических шпангоутов , которые образуют основу корпуса. Выбирается материал , например 10-мм фанера , и делаются соответвующие сечения корпус в предполагаемых местах размещения конструктивных шпангоутов. Здесь нужно сделать отступление , чтобы показать конструкцию шпангоута и сечение всего корпуса.

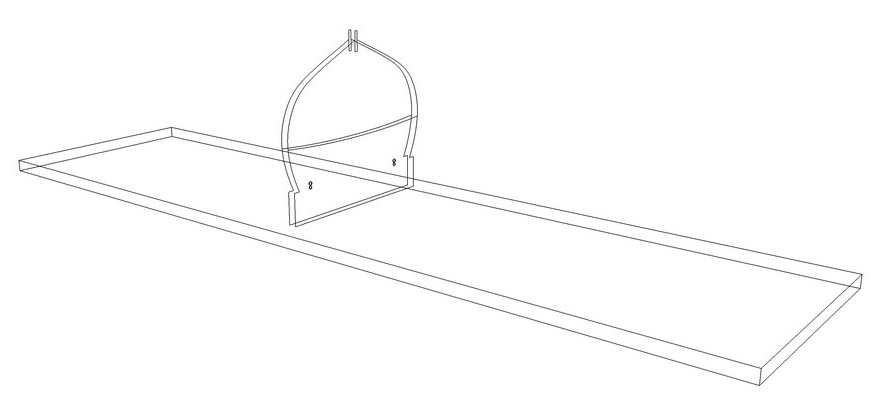

Мидель-шпангоут

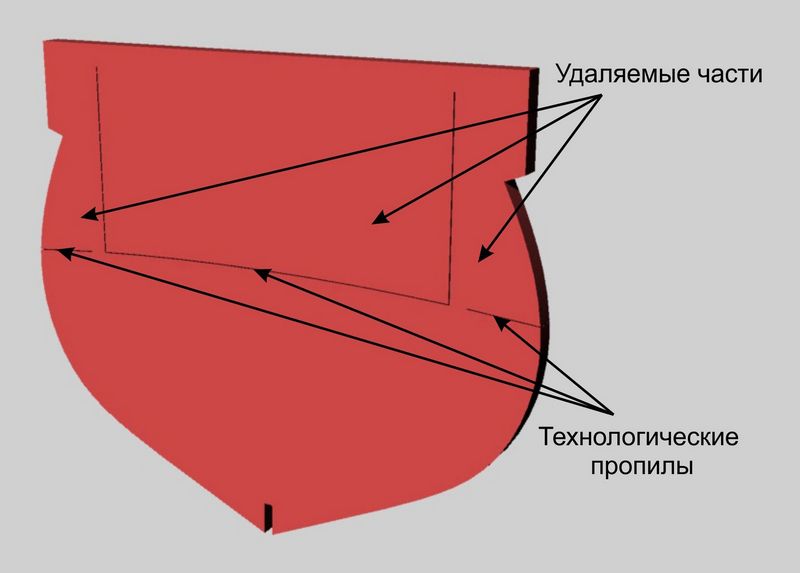

На рисунке показан конструктивный мидель-шпангоут модели. Особенность шпангоута в том , что после обшивки его верхняя часть удаляется ( выламывается ) , а нижняя остается внутри корпуса и служит дополнительным силовым элементом. Линия разлома обычно выбирается на уровне бимсов самой нижней палубы модели. Для того , чтобы получить ровный и чистый разлом , в шпангоуте делаются технологические пропилы. При удалении части шпангоута сначала выламывается средняя часть , потом крайние. Еще одной особенностью шпангоута является ступенька в районе планширя , которая определяет положение края обшивки.

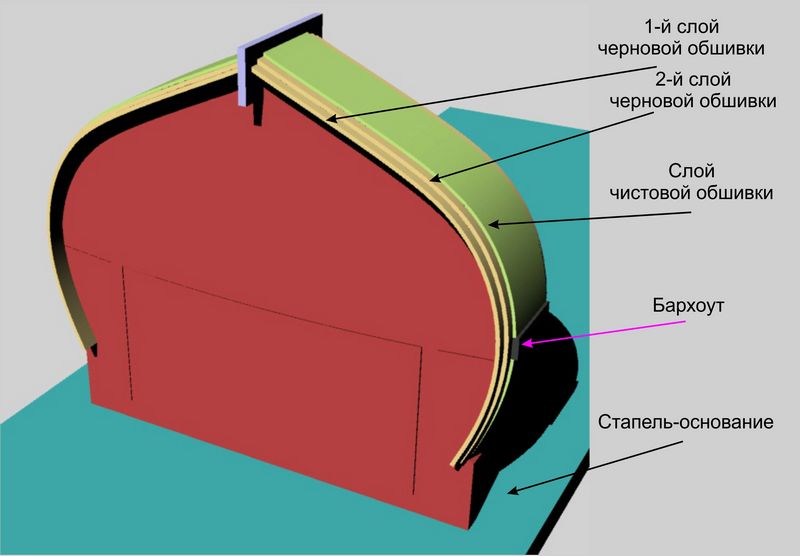

На этом рисунке показано сечение корпуса модели на стапеле. Стапель представляет собой кусок ламинированной ДСП подходящих размеров. Каждый шпангоут закреплен на стапеле парой шурупов-саморезов. Такая конструкция имеет достаточную жесткость и гарантирует сохранение размеров в процессе обшивки.

Набор

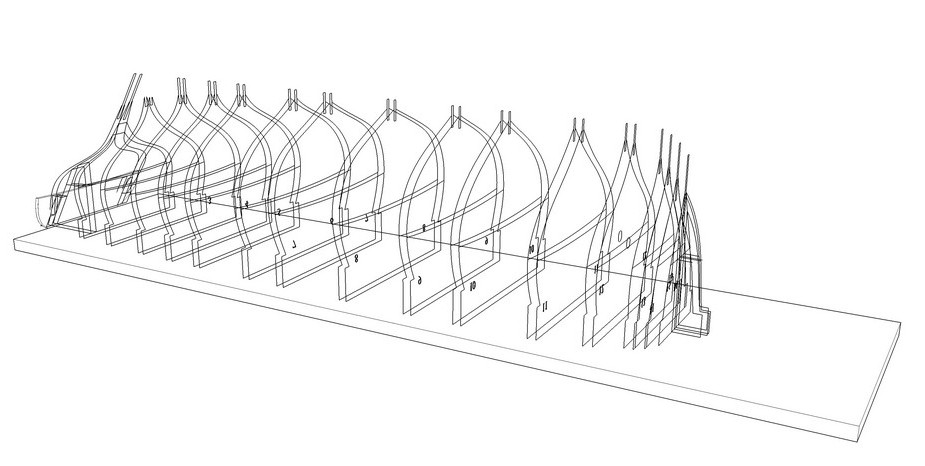

На этом рисунке показан 3D-эскиз расположения конструктивных шпангоутов. Шпангоуты распределены по длине корпуса неравномерно , по принципу "больше изгиб поверхности - чаще шпангоуты". В носовой части имеем три склеенных между собой шангоута плюс бобышка-заполнитель из сосны в самом носу.

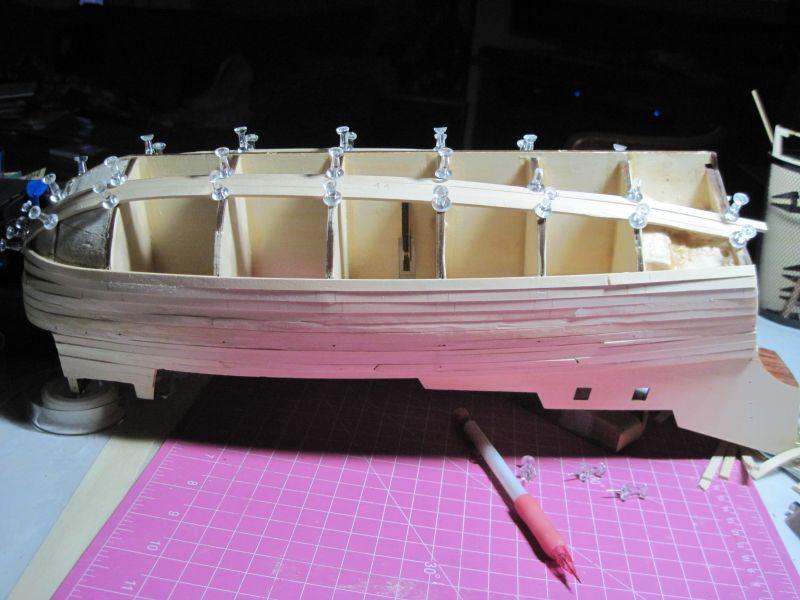

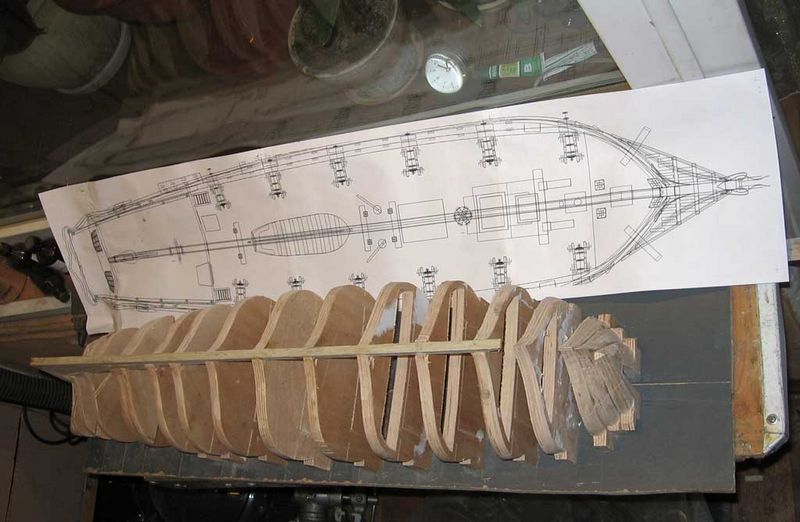

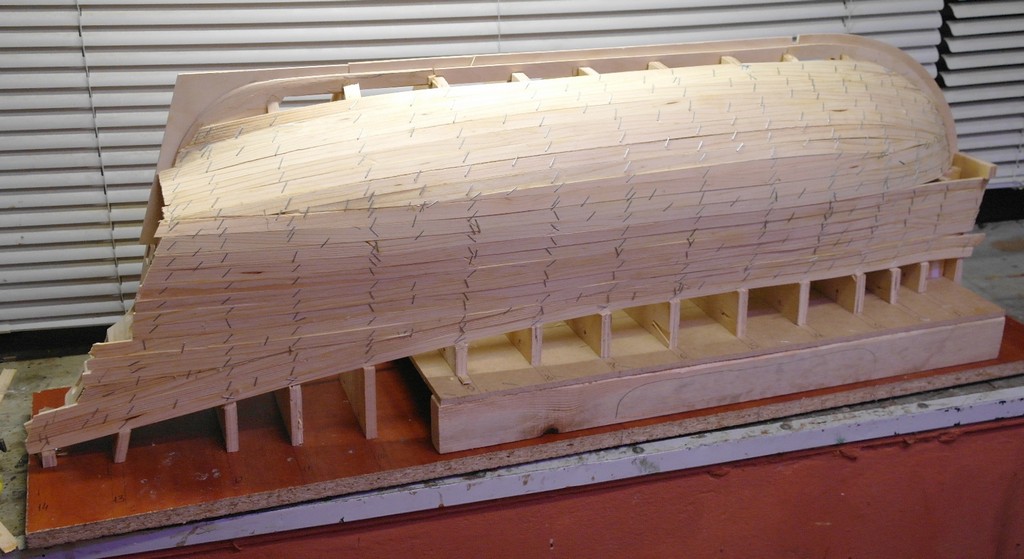

На фото - набор шпангоутов на стапеле готов к обшивке.

Обшивка

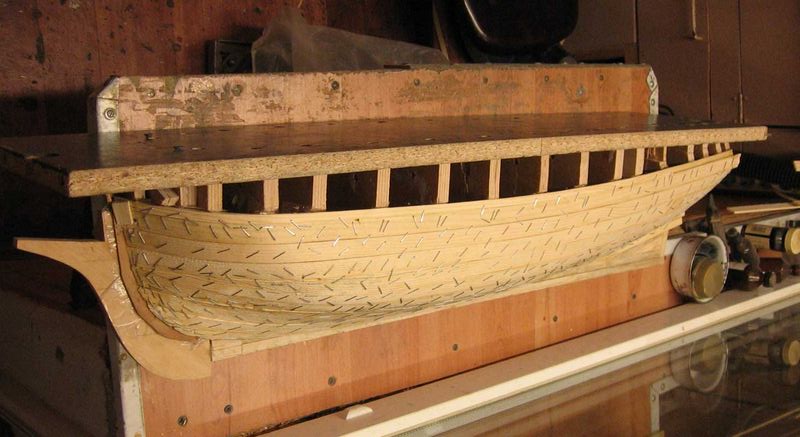

Обшивка выполняется из сосновых планок сечением примерно 12 Х 1,5 мм. В зависимости от размеров корпуса и кривизны его поверхностей можно менять размеры планок. Обшивка ведется от кромки планширя , причем первая планка упирается в "ступеньку" на шпангоуте , для этого предназначенную. Предварительно нужно заклеить скотчем торцы отделяемых частей . Собственно процесс общивки следующий. Выбирается ровная рейка без сучков и других дефектов , примеряется по месту. Если рейку нужно изогнуть , она замачивается в горячей воде на несколько минут. Для облегчения изгиба можно нанести на рейку неглубокие поперечные насечки. После того , как рейка приняла необходимую форму , на торцы шпангоутов в местах прилегания рейки наносится клей ПВА , рейка прикладывается и фиксируется по месту степлером. Следующая рейка пришивается таким же способом , но клей наносится еще и на боковую грань для приклеивания к предыдущей планке. Для хорошего примыкания соседних реек тоже используется фиксация степлером

По ходу работы нужно следить , чтобы рейки ложились естественно , без особого напряжения. При необходимости рейки зауживаются , делаются "потеряи" либо в обшивке оставляются свободные места , которые заполняются отдельными небольшими рейками.

После укладки первого слоя корпусу дают просохнуть не менее суток , после чего заточенной отверткой или другим инструментом из обшивки удаляются скобы степлера , поверхность склаживается микрорубанком и можно приступать к обшивке вторым слоем. Рейки второго слоя смазываются клеем по всей длине и фиксируются степлером не только к шпангоутам , но и к рейкам первого слоя.Для хорошей связки слоев рейки второго слоя смещены относительно реек первого слоя на половину своей ширины. Еще лучше , если форма корпуса позволяет , рейки второго слоя укладывать не параллельно рейкам первого слоя , а под углом , это придаст корпусу большую жесткость и прочность.

Второму слою дают просохнуть тоже около суток , после чего удаляются скобы степлера и поверхность опять сглаживается микрорубанком. Далее проверяется форма корпуса , делается ее коррекция при необходимости , устраняются дефекты , корпус шпаклюется. Далее прорезаются порты , вклеиваются рамки портов , окон , гельпорта и проч. , т.е. ведется обычная подготовка к чистовой обшивке.

На этом фото корпус отделен от стапеля , второй слой обработан рубанком.

Маленькое видео - как удаляются выламываемые части.

На фото корпус , подготовленный к чистовой обшивке. Отделяемые части шпангоутов удалены , прорезаны порты , вклеены рамки портов.

Другие примеры корпусов ,выполненных по этой технологии.

1. Шведский капер. Первая моя модель , на которой я опробовал этот способ. Корпус достатчной простой , особенностей не имеет.

2. Фламандский галеон ( текущий проект , публикуется впервые )

Исходным заданием к постройке модели галеона послужил этот рисунок Бьерна Ландсрёма из книги " The Ship" Ну и , конечно , модель из "El Museo Naval" , Мадрид , по которой собственно , и был сделан этот рисунок. Сама модель вотивная , потому послужила только основой и для Бьерна и для меня. Все остальное - собственная реконструкция по немногочисленным источникам ( в основном книги Peter Kirsch, "The Galleon: The Great Ship of the Armada Era" , Werner Jaeger - Das Peller- Modell von 1603 , гравюры и рисунки современников и проч. ).

Предварительный результат 3D-реконструкции галеона

Проработка конструктивных шпангоутов модели

Модель набора в 3D

Набор на стапеле

Начало обшивки. 1-й слой

С другой стороны .

Перед началом обшивки 2-м слоем

Обшивка 2-м слоем

2-й слой завершен

Разметка перед чистовой обшивкой

Чистовая обшивка . В процессе .

Чистовая обшивка завершена

Заключение

Дополнительный материал по теме - статья "Приваривание обшивки" на моем сайте.

Немного о себе - живу в г. Полтава , основная специальность - информационные технологии , судомоделизмом занимаюсь 12 лет ( не считая школьных лет :) ). Официальное достижение - золотая медаль за 1-е место в классе C3D на "Кубке Университетов" в г. Санкт-Петербург в 2010 г. ( модель шведского капера )

Что бы построить корпус - нужен чертеж с теорией. Это вот такие рисунки, где указан профиль каждого шпангоута, как будто корабль накрошил вдоль корпуса шеф-повар, и корпус разделился на отдельные части.

Сама теория часто доступна бесплатно в интернете. Много полезного выложено на "аэробазе", ищется поиском. Но правильнее такие чертежи покупать, поддержите производителя.

Теория бывает сложная, когда шпангоутов много, потому что они расположены часто. Но это важно только для настоящего корабля. Если корпус будущего корабля гладкий, по обводам как обычный катерок, то можно взять только часть шпангоутов. Равномерно распределите их по всему корпусу, и выберите например, каждый третий. Всего можно взять 7-10 шпангоутов, остальные делать не надо - это лишняя работа.

Давайте подробнее рассмотрим изготовление корпуса вот по этим чертежам.

Если все правильно сделать - должен получиться вот такой сторожевой корабль.

Шаг 2. Изготовление шпангоутов

На следующем шаге - надо подготовить шпангоуты из тонкой фанеры. Обычно я использую самую черновую дешевую фанеру 6 мм. Но можно взять и другие размеры, в тонкую будет сложно вбивать гвоздики, растрескивается. А толстую вам придется сложнее пилить, но если у вас есть электрический лобзик - то и 8, 10 мм подойдет.

Самый простой способ - попросить в соседней фирме все вырезать на лазере. Говорят - это уже не так дорого стоит, но я ни разу еще не пользовался, цен не знаю.

Если приняли решение - все сделать вручную, то надо сделать так:

Распечатать все шпангоуты - картинка одна, а надо 7-10 экземпляров. Лучше сделать больше - можно потом проверить плавность обводов.

Каждую бумажку сгибаем по диаметрально осевой линии и вырезаем ножницами. Так мы получаем симметричную выкройку на оба борта. Еще надо сделать вырез для килевой рамки и вырез под палубу. Но в нашем случае - форма корпуса простая, палуба плоская, а бортики будут сделаны позже из пластика.

Бумажные шаблоны приклеиваем на фанеру при помощи бумажного клея. Лучше всего подойдет силикатный клей в карандаше. Он не размокает, не портит бумагу и форма останется правильной. Поэтому, нет необходимости обрисовывать шпангоуты на фанеру карандашом.

Выпиливать можно даже ручным лобзиком. Такой стоит дешево и продается в любом магазине. Главное - не экономить на пилках, не придется сильно мучится.

Вот такой комплект шпангоутов для французского фрегата я сделал за один день на электрическом лобзике.

Планирую построить катамаран размером 10,5 на 5,5 м. Обшивка - фанерная диагональная 4 мм, 3 слоя + 3 слоя стеклоткани.

Я тут подумал - можно ли их сделать шпангоуты из клееной древесины? Наподобие мебельных щитов (которые продаются). Допустим склеить из небольших брусков цельный шпангоут по бумажной выкройке. Обычно из реек гнут и клеют по заданной кривизне, но тут по другому было бы. Как вам такая идея? К примеру толщина такого шпаногута 3,5 см, ширина - 20 см.

Есть уже проверенная технология изготовления шпангоутов - выклеивается из тонких длинных реек по цулаге (он же шаблон). За углом есть тема "что такое цулага. ", там коллега Фора подробно все рассказал как он эти шпангоуты клеил, ну и дальше постройка лодки освещена. Лодка хоть и существенно меньше вашей, но принцип изготовления шпангоутов останется тот же. Только сечение реек и размеры шпангоутов будут другие.

А так лучше всего, прежде чем начнете строить ваш катамаран - прочитайте "15 проектов. " Курбатова.

Кстати, если у вас есть проект катамарана, то там тоже должно быть изложено как и что делается.

Спасибо за подробный ответ. Проект собираюсь заказывать. Но а все-таки такая идея имеет право на жизнь? Если сделать еще проще. Купить несколько мебельных щитов (0,3 м. шириной, 2 м. длиной) и соединив их между собой - вырезать шпангоут по нужному размеру.

Наглая рыжая морда.

Ладно. Попробую сделать так 1 шпангоут. Фото процесса выложу здесь.

Фото как раз не обязательно.

Сделайте один как хотите, а один как положено. Сломайте оба, фиксируя величину нагрузки.

О результатах доложите.

Купить несколько мебельных щитов (0,3 м. шириной, 2 м. длиной) и соединив их между собой - вырезать шпангоут по нужному размеру.

А чем Вам фанера не угодила?

Добрый день.

Планирую построить катамаран размером 10,5 на 5,5 м. Обшивка - фанерная диагональная 4 мм, 3 слоя + 3 слоя стеклоткани.

Я тут подумал - можно ли их сделать шпангоуты из клееной древесины? Наподобие мебельных щитов (которые продаются). Допустим склеить из небольших брусков цельный шпангоут по бумажной выкройке. Обычно из реек гнут и клеют по заданной кривизне, но тут по другому было бы. Как вам такая идея? К примеру толщина такого шпаногута 3,5 см, ширина - 20 см.

А зачем Вам вообще шпангоуты под диагоналку? Там больше продольный набор нужен, а вместо ШП переборки из фанеры..

P/s Хотел картинку тиснуть-не грузится

Спасибо за подробный ответ. Проект собираюсь заказывать. Но а все-таки такая идея имеет право на жизнь? Если сделать еще проще. Купить несколько мебельных щитов (0,3 м. шириной, 2 м. длиной) и соединив их между собой - вырезать шпангоут по нужному размеру.

Не надо ничего на лодке делать из магазинных мебельных щитов. Они длеятся неводостойким клеем. Да и воообще очень слабым клеем. Разваливаются наура.

Если клеить будете из досочек сами - то возможен вариант. Но лучше на цулаге. Или фанера.

Хорошо. Что меня смущает в шпангоуте из фанеры - как в торец фанеры вкрутить шуруп? Он же будет плохо держаться. В дереве намного надежней держится. Первый слой обшивки я бы хотел (помимо проклейки ) еще прикрутить к шпангоутам и стрингерам мелкими саморезами. Для надежности.

Хорошо. Что меня смущает в шпангоуте из фанеры - как в торец фанеры вкрутить шуруп? Он же будет плохо держаться. В дереве намного надежней держится. Первый слой обшивки я бы хотел (помимо проклейки ) еще прикрутить к шпангоутам и стрингерам мелкими саморезами. Для надежности.

Никаких шурупов. Всё только на клее. Оставлять в обшивке шурупы - моветон.

Я бы только первый слой фанеры на шурупы (впотай утопить).А остальные 2 слоя - на клею.

Я бы только первый слой фанеры на шурупы (впотай утопить).А остальные 2 слоя - на клею.

Чтобы они в дереве гнили? Или нержавейку будете использовать? Так не делают.

Но если очень хочется, то на края фанерного шпангоута можно наклеить рейки.

Ещё раз - не принято оставлять шурупы в обшивке. Их используют при склейке, а потом выкручивают.

Наглая рыжая морда.

И нержавеющие шурупы заржавеют без доступа к ним кислорода.

По уму, можно использовать только латунные шурупы и медные гвозди.

Хорошо. Что меня смущает в шпангоуте из фанеры - как в торец фанеры вкрутить шуруп? Он же будет плохо держаться. В дереве намного надежней держится. Первый слой обшивки я бы хотел (помимо проклейки ) еще прикрутить к шпангоутам и стрингерам мелкими саморезами. Для надежности.

Вам к фанере и не придется ничего прикручивать. Обшивка прикручивается к продольным рейкам. А переборки потом вклеиваете в готовую скорлупу на галтель и ленты.

Это перепечатка из Рейнке, стр 140 в оригинале..

Можно и на переборках сразу делать, как вот тут,но думаю это больше трудоемкость,чем с лекалами. В любом случае обшивка крепится к стрингерам, а переборки вклеиваются.

Рулевой 1-го класса

Не надо ничего на лодке делать из магазинных мебельных щитов. Они длеятся неводостойким клеем. Да и воообще очень слабым клеем. Разваливаются наура.

Если клеить будете из досочек сами - то возможен вариант. Но лучше на цулаге. Или фанера.

Присоединяюсь к ответу. Ни в коем случае нельзя ничего делать на лодке из обычных мебельных щитов. Даже в сухом доме половина щитов начала расклеиваться через несколько лет от перепадов влажности и температуры.

Но а все-таки такая идея имеет право на жизнь? Если сделать еще проще. Купить несколько мебельных щитов (0,3 м. шириной, 2 м. длиной) и соединив их между собой - вырезать шпангоут по нужному размеру.

А Вы доверите своей идее жизнь. но ведь Вы уже заявили что идея имеет право.

Хорошо. Что меня смущает в шпангоуте из фанеры - как в торец фанеры вкрутить шуруп? Он же будет плохо держаться. В дереве намного надежней держится. Первый слой обшивки я бы хотел (помимо проклейки ) еще прикрутить к шпангоутам и стрингерам мелкими саморезами. Для надежности.

Если уж так надо то можно с обоих сторон шурупа ввернуть перпендикулярно по шурупу.

Ещё раз - не принято оставлять шурупы в обшивке. Их используют при склейке, а потом выкручивают.

Ну это бабушка надвое сказала.

Кстати, а какого типа катамаран то вообще планируете? Может вообще диагоналка не нужна. Как раз на кате толку от нее мало.

К примеру толщина такого шпаногута 3,5 см, ширина - 20 см.

Я один это вижу?

Я бы хотел круглоскулые обводы, отсюда и выбор обшивки: рейка или диагоналка. Сколько подобных размеров ни смотрел - поплавки какие-то необитаемые. Мне нужна высота в поплавке не менее 1,85 м, ширина по полу - 1м., чтобы было в нем более-менее комфортно. Не спортивный кат, а круизный.

На что-то подобное ориентируюсь. На фото французский Lagoon 380. Длина - 11,5м; ширина - 6,5;водоизмещение - 7,2т; осадка - 1,15м.

Прикрепленные изображения

Рулевой 1-го класса

Тема эта напомнила мне другую, в которой доктор хотел построить 9-ти метровую яхту, оттолкнувшись от проекта "Скат" (а по факту оттолкнув проект Скат). Идеи разные -как и из чего делать ему покоя не давали. Возбудил местную общественность всякими глупостями (надеюсь не обидеться на меня), споров разжег не малое количество))) А в итоге бросил затею со строительством и купил лодку. И слава Богу!

Сначала хотел вставить свои 5 копеек и про мебельные щиты, про фанеру и про нержавеющие шурупы, которые тут у некоторых ржавеют.

Но правильно наверно сказать- Деним, купите проект и неуклонно следуйте технологии, выбранной конструктором! Шутить с такой стихией как вода очень опасно.

Бредовая и мертвая тема. И плевать, если кого обижу. Не выучив таблицу умножения, очередной (ОЧЕРЕДНОЙ) мечтатель просит подсказать ему как решать дифференциальные уравнения при помощи логарифмической линейки. Читать форум, читать литературу (начать с классики: Курбатов и пр.) и общаться с коллегами. В Новосибирске их есть. И не мало. Еще сейчас, слава богу, в сети еще и видео-решебников море (смотрите ролики строителей на тубе). А лучше читайте. Курбатов "15 проектов" - это вообще должен быть пропуск на форум для лодко-строителей.

А зачем Вам вообще шпангоуты под диагоналку? Там больше продольный набор нужен

А почему? У меня лодка с поперечным набором. Правда скорлупу вначале клеили на болване, а потом уже вставляли набор.

Поэтому замечание по набору может относиться к технологии постройки, а не к типу обшивки.

Я бы хотел круглоскулые обводы, отсюда и выбор обшивки: рейка или диагоналка. Сколько подобных размеров ни смотрел - поплавки какие-то необитаемые. Мне нужна высота в поплавке не менее 1,85 м, ширина по полу - 1м., чтобы было в нем более-менее комфортно. Не спортивный кат, а круизный.

На что-то подобное ориентируюсь. На фото французский Lagoon 380. Длина - 11,5м; ширина - 6,5;водоизмещение - 7,2т; осадка - 1,15м.

Понятно. Для начала- составьтеТЗ.

Первое-количество кают. L380 наверное самый малый кат серийный с 4-х каютной версией. Нужна ширина по пайолу в поплавке 1.2м, чтоб мимо с/у пройти. В 10,5 будет уложиться трудно, хотя есть проект Альберта Назарова RB34, но кат специфический, для местного чартера..

Второе-гнаться за дизайном пластикового ката путь к высокой трудоемкости. Тогда действительно проще пластиковый и купить. Самодельный нужно делать из фанеры, с соответственным подходом к дизайну. Если есть лишние деньги, можно фанеру на сендвич-панели заменить.

Крулоскулые обводы сами по себе особых преимуществ на кате не дают. Например тот же R34 имеет граненные обводы. Стремится нужно к качеству и долговечности подводной обшивки. И тут вариантов много, вплоть до того чтоб найти людей у которых есть матрица и заказать поплавки-гондолы. Еще как вариант использование листовых стеклопластиков как формообразующего материала.

А почему? У меня лодка с поперечным набором. Правда скорлупу вначале клеили на болване, а потом уже вставляли набор.

Поэтому замечание по набору может относиться к технологии постройки, а не к типу обшивки.

Ну изощряться можно по разному. Каких только технологий не встречается. Но думается реечный ШП вклеить в корпус намного сложнее чем фанерную переборку.

Читайте также: