Эксцентриковый вал своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Полезная модель относится к машиностроению, в частности к эксцентриковым валам приводных механизмов. Эксцентриковый вал выполнен составным и обладает относительно высокой прочностью и кинематической точностью. Это достигается тем, что соединение C-образных сегментов с валом осуществляется посредством выступов и пазов радиусной формы.

Полезная модель относится к машиностроению, в частности к эксцентриковым валам приводных механизмов.

Известен эксцентриковый вал (Пат. RU 2285163), выполненный составным с C-образными вставками, имеющими на внутренней поверхности участки плоской формы, взаимодействующие с ответными участками на валу.

Известен эксцентриковый вал (Пат. RU 2420678), выполненный составным с C-образными вставками, имеющими на внутренней поверхности участки плоской формы, выполненными в виде выступов, например прямоугольной или клиновой формы, взаимодействующие с ответными по форме участками вала.

Недостатком известных конструкций является снижение прочности вала, обусловленное концентрацией напряжений в местах резких переходов плоскостей, образующих участки сцепления с С-образными вставками. Кроме того, соединение С-образной вставки с эксцентриковым валом посредством выступов и пазов прямоугольной или клиновой формы характеризуется относительно низкой кинематической точностью.

Технический результат достигаемый полезной моделью - повышение прочности и кинематической точности составных эксцентриковых валов.

Указанный технический результат достигается тем, что эксцентриковый вал выполнен составным с С-образными сегментами имеющими на внутренней поверхности участки, взаимодействующие с ответными по форме участками эксцентрикового вала, при этом участки на внутренней поверхности С-образных сегментов выполнены в виде выступов криволинейной радиусной формы, а со сторон наружной и внутренней поверхностей С-образных сегментов выполнены чередующиеся радиальные несквозные прорези, причем С-образные сегменты могут быть выполнены составными из двух частей.

Сущность полезной модели поясняется рисунками, где:

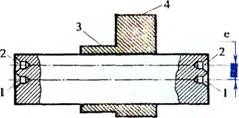

на фиг. 1 изображен эксцентриковый вал в разобранном виде,

на фиг. 2 - эксцентриковый вал в собранном виде,

на фиг. 3 - сечение эксцентрикового вала,

на фиг. 4-6 - варианты исполнения С-образных сегментов,

на фиг. 7 - вариант исполнения C-образного сегмента с большой

Эксцентриковый вал 1 выполнен составным и содержит эксцентриковые С-образные сегменты 2, имеющие на внутренней поверхности выступы 3 радиусной формы, взаимодействующие с ответными по форме пазами 4 на эксцентриковом валу. Сегмент C-образной формы представляет собой упругое полукольцо, образованное двумя разного диаметра концентричными относительно друг друга и касающимися окружностями, при этом диаметр меньшей окружности равен диаметру вала, а на стыке поверхностей, образованных диаметрами, выполнена сквозная прорезь параллельно оси сегмента. Причем C-образные сегменты могут содержать со сторон наружной и внутренней поверхностей чередующиеся радиальные несквозные прорези 5. А также С-образные сегменты могут быть выполнены составными из двух частей 6 и 7.

Сборка эксцентрикового вала 1 осуществляется установкой эксцентриковых С-образных сегментов 2 с упругим их деформированием или составлением из частей 6 и 7. Радиальные прорези 5 в С-образных сегментах 2 могут придать им большую упругую податливость при сборке.

Вследствие благоприятной формы радиусных пазов выемок концентрация напряжений в валу относительно невелика. Кроме того радиусной формы выступ C-образного сегмента и радиусной формы паз эксцентрикового вала могут обеспечить относительно высокую точность взаимного расположения деталей. При варианте исполнения составного C-образного сегмента упрощается сборка эксцентрикового вала, а также исключается необходимость использования материала, обладающего упругими свойствами для изготовления С-образных сегментов.

1. Эксцентриковый вал, выполненный составным с С-образными сегментами, имеющими на внутренней поверхности участки, взаимодействующие с ответными по форме участками эксцентрикового вала, отличающийся тем, что участки на внутренней поверхности С-образных сегментов выполнены в виде выступов криволинейной радиусной формы.

2. Эксцентриковый вал по п. 1, отличающийся тем, что со сторон наружной и внутренней поверхностей С-образных сегментов выполнены чередующиеся радиальные несквозные прорези.

3. Эксцентриковый вал по п. 1, отличающийся тем, что С-образные сегменты выполнены составными из двух частей.

Назначение и конструкция эксцентрикового механизма.

Эксцентриковый механизм представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа и обеспечивает преобразование вращательного движения в возвратно-поступательное. Такие механизмы применяют в станках, штамповочных прессах, клапанных и золотниковых устройствах. По конструкции различают цельные эксцентрики, устанавливаемые на конце вала, и разъемные, которые могут быть установлены на валу в любом месте.

В эксцентриковом механизме с неразъемным эксцентриком (рис. 1) круглый диск эксцентрика 9 установлен на валу 10 с помощью шпонки 7, обеспечивающей передачу крутящего момента. В эксцентриковом механизме оси вала и эксцентрика не должны совпадать. Расстояние между этими осями называют эксцентриситетом. Величина эксцентриситета (расстояния между осями вала и эксцентрика) определяется радиусом кривошипа, роль которого выполняет эксцентрик. Для того чтобы эксцентрик занял определенное положение, его крепят при помощи хомутика 8 и болтов 11. Хомутик 8 соединяют с шатуном 4 при помощи фланцев, скрепляя их болтами 5. Шатун 4 состоит из двух частей, соединенных тягой 3. Вилка 2 шатуна с помощью штифта 1 шарнирно соединена с ползуном, приводящим в движение исполнительный механизм.

Рис. 1. Эксцентриковый механизм с неразъемным эксцентриком:

1 — штифт; 2 — вилка; 3 — тяга; 4 — шатун; 5, 11 — болты; 6 — фланец; 7 — шпонка; 8 — хомутик; 9 — эксцентрик; 10 — вал.

В тех случаях когда в процессе работы возникает необходимость изменить или отрегулировать длину хода исполнительного механизма, применяют эксцентриковый механизм с двумя эксцентриками, что позволяет регулировать эксцентриситет, а следовательно, и длину продольного хода исполнительного механизма. В этом случае один из эксцентриков (внутренний) устанавливают на валу с помощью шпонки, а на него надевают второй эксцентрик (внешний), который может поворачиваться относительно внутреннего эксцентрика и закрепляться в заданном положении с помощью хомута и болта. Регулирование эксцентриситета в этом случае осуществляется за счет поворота наружного эксцентрика относительно внутреннего. Изготавливают эксцентрики из чугуна или из углеродистой стали, а для уменьшения трения между эксцентриком и хомутиком поверхность последнего заливают слоем баббита.

Сборка эксцентрикового механизма.

Заключительным этапом сборочного процесса является соединение эксцентрикового механизма с исполнительным узлом оборудования, в котором этот механизм используется. Это соединение осуществляется при помощи шатуна. Одну из частей шатуна при помощи болтов соединяют с хомутиком, а вторую с помощью вилки присоединяют к исполнительному механизму. Соединение двух частей шатуна осуществляется при помощи тяги, которая обеспечивает компенсацию неравномерности расстояния между эксцентриковым механизмом и исполнительным узлом.

Эксцентриковыми (несоосными) называются детали, у которых оси отдельных поверхностей смещены, но параллельны осям других поверхностей. К таким деталям относятся эксцентриковые кулачки (ось отверстия не совпадает с осью диска — рис. 309, а, б), эксцентриковые валики (ось цапфы смещена от оси вала — рис. 310)., коленчатые валы (оси шатунных шеек

Смещены относительно осей коренных шеек — рис. 311).

Обработка эксцентриковых кулачков. Возможны два способа обработки эксцентриковых кулачков: при первом отверстие сверлят после обработки наружной поверхности диска, при втором вначале обрабатывают отверстие, затем, базируясь на него, обрабатывают наружную поверхность.

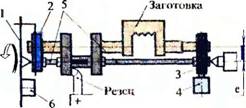

Первый способ. Предварительно обточенный диск зажимают в четырех - кулачковом патроне (рис. 312) с выверкой положения центра 0 по рейсмасу. Затем патрон ставят так, чтобы его кулачки расположились горизонтально, к заготовке подводят резец или металлический стержень, закрепленный в резцедержателе. По лимбу поперечного суппорта замечают деление, соответствующее соприкосновению стержня с заготовкой. Рукояткой поперечного суппорта отводят стержень к себе на величину эксцентриситета е (люфт между винтом и гайкой суппорта должен быть выбран). Затем кулачки смещают до соприкосновения заготовки со стержнем. Соприкосновение (прижим) контролируют бумажкой, защемленной между стержнем и заготовкой; бумажка должна извлекаться с небольшим сопротивлением. Теперь центр эксцентричного отверстия 02 будет находиться против оси шпинделя и эксцентриситет е будет выдержан: можно сверлить и растачивать (или разв"ртывать) отверстие.

312 КОНТРОЛЬ СМЕШЕНИЯ КУЛАЧКОВ ПРИ ОБРАБОТКЕ ЭКСЦЕНТРИКОВОГО КУЛАЧКА В ЧКШРЕХКУЛАЧКО - ВОМ ПАТРОНЕ

■313 ОБРАБОТКА ЭКСЦЕНТРИКОВОГО КУЛАЧКА НА ЦЕНТРОВОЙ ОПРАВКЕ:

Центровые отверстия: 1 — для обработки поверхности 3, 2 — для обработки поверхности 4

Более точно (с точностью до 0,01 мм) контроль смещения кулачков при обработке эксцентриков деталей производится индикатором, закрепленным в резцедержателе.

Второй способ. Диск насаживают предварительно обработанным отверстием на оправку, которую закрепляют в четырехкулачковом патроне, и смещают на эксцентриситет е описанным выше способом. Возможна также обработка на центровых оправках (рис. 313). Предварительно засверленными смещенными отверстиями оправку устанавливают в центрах станка. Об работка эксцентриковых валиков. Короткие* эксцентриковые валики (со смещенной цапфой) обрабатывают в четырехкулачковом патроне с координатным смещением по описанному выше способу. Длинные эксцентриковые валики обрабатывают в центрах. Центровые отверстия на торцах валиков засверливают предварительно на сверлильном станке по разметке или при помощи специальных приспособлений. Вначале вал устанавливают на центровых отверстиях А, соответствующих оси вала, и протачивают коренные (основные) шейки. Затем вал устанавливают в центра на смещенных центровых отверстиях £>1 ИІ2И обтачивают эксцентричные шейки (см. рис. 311).

Обработка коленчатых валов. Если ось эксцентричной шейки выходит за пределы заготовки коленчатого вала, то для обработки этой шейки заготовку устанавливают в цент-

314 ОБРАБОТКА КОЛЕНЧАТОГО ВАЛА В ЦЕНТРОСМЕСТИТЕЛЬНЫХ ШАЙБАХ: I — планшайба, 2,3 — центросместитель - ные шайбы, 4, 6 — противовесы, б — распорки

Росместительной шайбе (рис. 314). Центросместительные шайбы 2 и 3 крепят на коренных шейках вала. На торцах центросместительных шайб засверлены центровые отверстия с заданным смещением е от оси коренных шеек. При обработке эксцентричных шеек заготовку устанавливают в центрах на смещенных центровых отверстиях шайб. Распорки 5 служат для повышения жесткости заготовки. Противовесы 4, 6 уравновешивают смещенные части заготовки. По мере обточки вес заготовки уменьшается и противовесы заменяют на более легкие.

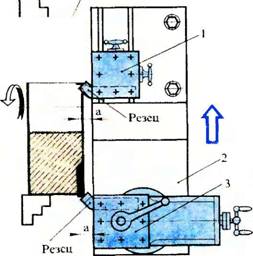

ИСПОЛЬЗОВАНИЕ ЗАДНЕГО РЕЗЦЕДЕРЖАТЕЛЯ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ДИСКА:

1 — задний резцедержатель, 2 — поперечные салазки суппорта, 3 — передний резцедержатель для обработки торца диска. Р

Эксцентриковый механизм служит для преобразования вращательного движения в возвратно-поступательное и представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа, называемого эксцентриком. Его обычно используют, когда нужно создать большие давления при малом ходе ползуна, например в штамповочных прессах, в золотниковом и клапанном распределении машин-двигателей. К этому механизму предъявляются следующие требования: правильное неподвижное соединение эксцентрика 3с валом 1 (рис. 16.4, а); необходимые масляные зазоры в сопряжении эксцентрика с бугелем (хомутом) 2; центрирование и надежное крепление эксцентриковой тяги 4.

Рис. 16.4. Эксцентриковый механизм: а — общий вид; б — подшипник эксцентриковой тяги

Сборка эксцентрикового механизма включает в себя такие этапы: сборка эксцентрика на валу; сборка бугеля; установка эксцентриковой тяги; сборка подшипника.

Эксцентрики бывают цельные, устанавливаемые на конце вала, и разъемные (рис. 16.4, а). Монтаж эксцентрика на валу начинают с пригонки шпонки; обычно используют призматическую шпонку. У собранного на валу эксцентрика контролируют торцевое биение, которое допускается не более 0,05— 0,07 мм на 100 мм диаметра эксцентрика.

Бугель 2 собирают на эксцентрике после шабрения баббитового слоя. Эта операция такая же, как пригонка подшипников качения.

Следующая операция — сборка эксцентриковой тяги 4, которая заключается в надежном соединении ее конца, на котором находится резьба, с бугелем. Далее собирают подшипник 5 (рис. 16.4, б) эксцентриковой тяги, а затем бугель вместе с тягой окончательно собирают на эксцентрике и, проворачивая вал, контролируют механизм на плавность хода.

Читайте также: