Напыление керамики на металл своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Большая доля керамических изделий, используемых в радио- и электронной технике в качестве финишной операции подвергается металлизации и, в отдельных случаях пайке с металлом, например, при изготовлении керамических конденсаторов, деталей электровакуумной радиотехнической и электротехнической аппаратуры и др. Металлизация отдельных участков керамического изделия предусматривает: 1) создание токопроводящего металлического слоя на поверхности изделия, служащего электродом, к которому припаивают вывод, соединяющий его с электрической цепью; 2) создание прочного и вакуумно- плотного соединения керамической и металлической деталей методом пайки, создавая тем самым металлокерамические конструкции; 3) нанесения тонких слоев металлических пленок на керамические основания, испльзуемые в различных электронных схемах.

В зависимости от назначения металлического покрытия, его размеров и условий эксплуатации таких металлокерамических узлов выбирают соответствующие металлы и технологию металлизации. В разных целях применяют, например, благородные металлы: Ag, Pt,

Au; для создания металлокерамических узлов — Mo, W, Mn, Ni, некоторые сплавы (например, ковар, состава 53 % Fe, 29 % Ni, 18 % Си) и др.

Технология металлизация может быть реализована несколькими способами; 1) нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла, замешанного на органической связке, с последующим ее вжиганием; 2) нанесение на поверхность керамики соли некоторого металла (например, Ag2C03) в смеси с восстановителем и с последующим вжиганием; 3) плазменное напыление металла на поверхность керамики; 4) диффузионная сварка керамики и металла при температурах 1100 - 1300° С и находящихся под давлением 20 - 30 МПа. Толщина наносимых на керамику металлических покрытий может колебаться от долей микрона до 30 - 50 мкм в зависимости от назначения покрытия и технологии его нанесения.

Самой простой технологией металлизации керамики является создание токопроводящего слоя, поскольку в этом случае не требуется жестких размерных требований. К такому покрытию предъявляются требования надежного сцепления с металлом, высокой стойкости к окислению при длительном хранении, высокой теплопроводности и малых диэлектрических потерь.

Для нанесения электропроводящих металлических покрытий применяют в основном благородные металлы: Ag, Au, Pt, Pd. Из этого перечня наиболее распространено серебро, отличающееся стойкостью к окислению, высокой электропроводностью, хорошей сцепляемо- стью с керамикой при наличии флюсов и относительно невысокой стоимостью. Все основные виды изделий радиотехнической керамики образуют достаточно проченное сцепление с серебряным покрытием, прочность которого на разрыв составляет 10-30 МПа.

Нанесение серебряного покрытия на керамику производят методом вжигания содержащей серебро пасты, состоящей из карбоната серебра Ag2C03 (35 - 40%) и раствора канифоли (С|9Н29СООН) в скипидаре (C|0Hi6) (60 - 65 %) при температуре 800 - 850° С. Нанесенное на поверхность керамики (в составе пасты) Ag2CCb восстанавливается до металлического, а для улучшения сцепления его с керамикой в пасту предварительно вводят небольшие добавки оксида висмута В203 и бората свинца РЬ2В407. Одновременно с восстановлением серебра восстанавливаются оксид висмута до металлического висмута, и борат свинца до металлического свинца и с образованием оксида бора. В процессе обжига оба эти компонента плавятся и расплавленный металл способствует лучшему смачиванию всего микрорельефа поверхности керамического изделия.

Слой однократно наносимого на предварительно очищенную, обезжиренную и промытую поверхность керамики пасты при его восстановлении создает слой серебра 2-3 мкм, при двукратном цикле на более крупных изделиях толщина увеличивается до 10 мкм, а при многократном нанесении пасты — до 30 - 40 мкм. Выводы к серебряным электродам припаивают мягкими припоями при температуре 200 - 300° С паяльником или на специальных устройствах. Состав мягких припоев базируется главным образом на основе свинца и олова с добавлением Ag, Sb, Cd и др. Мягкими припоями называют припои, которые плавятся при температуре ниже 350° С.

Металлизацию керамики применяют также для создания возможности се пайки с металлом, так как обычные металлические припои не смачивают керамику и поэтому пайка керамики с металлом без предварительной ее металлизации практически невозможна. Следовательно, без предварительной металлизации поверхности керамики невозможно создание какой-либо металлокерамической конструкции определенной конфигурации. Такие соединения керамики с металлом должны бать вакуумно-плотными.

Металлокерамическая конструкция должна быть построена таким образом, чтобы керамическая деталь обязательно работала на сжатие, а не на растяжение, поскольку ее прочность на сжатие в несколько раз выше, чем на растяжение. Кроме того непременным условием металлизации и пайки является хорошее сцепление металла с керамикой, определяемое прочностью его на отрыв.

Так как смачиваемость молибденового покрытия серебросодержащими припоями незначительна, то на нанесенный тем или иным способом слой молибденового покрытия наносят слой никелевого покрытия толщиной 10-15 мкм. Никель способствует хорошему растеканию припоев. Вжигается никелевое покрытие в водородных печах при 980° С. Подготовленные таким образом керамические детали с двухслойным металлическим покрытием после соответствующей очистки спаивают с металлическими частями аппаратуры. При этом используют твердые припои — серебро (t™ = 961° С) или сплавы серебра с медью (например, Ag -28,5 %, Си - 71,5 %) с температурой плавления 779° С. Металлокерамические спаи для электровакуумной аппаратуры должны выдерживать температуру не менее 450° С без нарушения вакуумной плотности. Керамику с металлом спаивают в электрических печах в атмосфере водорода и азота при температуре 1030 ± 10° С С (при пайке серебром) или при 820 - 830° С при пайке сплавом Ag - Си. После этой операции приведенная многоступенчатая технология спаивания заканчивается контролем качества спайки металла с керамикой.

Следует отметить, что применяют также методы нанесения тонких слоев металла на предварительно обожженную керамику путем плазменного и дугового напыления в специальных установках. Тонкопленочное покрытие требует высокой чистоты поверхности керамического изделия и подогрева подложек до 250 - 400° С и наносится оно без вжигания, а связь керамики с напыленным металлом носит адгезионный характер.

27.07.2017 NEMEC 1 комментарий 1990

За несколько сезонов некогда красивые трубы выпускной системы моего KTM 990 Super Duke стали похожи на ржавый металлолом. В прошлом сезоне я установил слипоны с новым Y-подобный соединителем, но на полный выпуск денег не хватило. Вопрос остался открытым.

Известно, что западные тюнинг-мастерские используют для своих проектов либо так называемую термоленту, либо керамическое покрытие. О последнем мне донедавна было почти ничего не известно, поскольку в Украине никто такого не делал.

Тонкости процесса

Защита от перегрева

Как известно, керамика обладает термоизоляционными свойствами и выдерживает очень высокие температуры. В нашем случае – до 1100 °С. При помощи добавления в состав пигментов получают разные цвета. Мне предложили шесть вариантов, из которых я выбрал тот, который больше всего похож на цвет новых стоковых труб.

С другой стороны – в буквальном смысле – есть еще одна проблема раскаленных коллекторов выхлопной системы. У мотоциклов с V-образной компоновкой двигателя, а также с подседельными глушителями, горячая выпускная труба проходит непосредственно вблизи моноамортизатора. Как и в случае с радиатором, высокая температура негативно сказывается на работе подвески: при нагревании меняется вязкость масла и характеристики демпфирования амортизатора. Обычные мотоциклисты это явление практически не ощущают, а вот пилоты гоночных мотоциклов вполне могут чувствовать изменения в работе подвески ближе к концу заезда.

Больше мощности

Термоустойчивость керамического покрытия настолько впечатляющая, что его наносят даже на поршни. Это делается для того, чтобы уменьшить рассеивание тепла через нагревание поршня и выжать максимум энергии из процесса сгорания топливной смеси.

Керамика против термоленты

Естественно, у многих читателей возникнет вопрос: а что лучше – керамика или термолента? Эстетическую сторону этой дилеммы я не буду затрагивать, поскольку она решается субъективно. Пройдусь по более существенным различиям двух технологий.

Популярные решения включают коллекторы, поршни, горячие части турбин, тормозные суппорты и трущиеся детали. Из необычных применений можно вспомнить покрытие оси колеса кроссового мотоцикла, что значительно облегчает процесс снятия колеса.

Термобарьерное напыление нельзя наносить на детали, которые требуют рассеивания тепла. Для этого существует специальная теплорассеивающая керамика, которую наносят на радиаторы, поддоны картера автомобиля и т.д.

Также специальный состав используется для покрытия холодных деталей, которые не нагреваются. Кстати, этот тип напыления можно наносить даже на пластиковые детали.

Какова толщина покрытия?

Нанесение керамики – работа тонкая в буквальном смысле, толщина покрытия составляет всего 0,025 мм. Поэтому даже при обработке поршней рабочие зазоры не поменяются, и никаких корректировок делать не прийдется.

Как долго держится керамика?

При правильном соблюдении технологии покрытия может держаться практически вечность. Конкретных временных ограничений не существует. Главное — не ударять, не царапать, не тереть щетками/тряпками и не использовать абразивные чистящие средства. Цвет покрытия не меняется со временем, даже при нагревании до высоких температур.

Можно ли снять покрытие?

Да, его можно отпескоструить и при необходимости нанести повторно (например, чтобы сменить цвет)

Как ухаживать за керамическим покрытием?

Вакуумное напыление (англ. physical vapor deposition, PVD; напыление конденсацией из паровой (газовой) фазы) — группа методов напыления покрытий (тонких плёнок) в вакууме, при которых покрытие получается путём прямой конденсации пара наносимого материала.

Различают следующие стадии вакуумного напыления:

- Создание газа (пара) из частиц, составляющих напыление.

- Транспорт пара к подложке.

- Конденсация пара на подложке и формирование покрытия.

- Испарение электронным лучом (англ. electron beam evaporation, electron beam physical vapor deposition, EBPVD).

- Испарение лазерным лучом (англ. pulsed laser deposition, pulsed laser ablation).

- Испарение вакуумной дугой (англ. cathodic arc deposition, Arc-PVD): материал испаряется в катодном пятне электрической дуги.

- Эпитаксия молекулярным лучом (англ. molecular beam epitaxy).

- Ионное распыление (англ. sputtering): Исходный материал распыляется бомбардировкой ионным потоком и поступает на подложку.

- Магнетронное распыление (англ. magnetron sputtering) – в дальнейшем будем рассматривать именно его.

- Напыление с ионным ассистированием (англ. ion beam assisted deposition, IBAD);

- Ионно-лучевое напыление.

- Сфокусированный ионный пучок.

Процесс используется для нанесения декоративных покрытий, например при производстве часов с позолотой и оправ для очков. Один из основных процессов микроэлектроники, где применяется для нанесения проводящих слоёв (металлизации). Вакуумное напыление используется для получения оптических покрытий: просветляющих, отражающих, фильтрующих.

Материалами для напыления служат мишени из различных материалов, металлов (титана, алюминия, вольфрама, молибдена, железа, никеля, меди, графита, хрома), их сплавов, соединений (SiO2,TiO2,Al2O3). В технологическую среду может быть добавлен химически активный газ, например, ацетилен (для покрытий, содержащих углерод); азот, кислород.

Химическая реакция на поверхности подложки активируется нагревом, либо ионизацией и диссоциацией газа той или иной формой газового разряда.

С помощью методов вакуумного напыления получают покрытия толщиной от нескольких ангстрем до нескольких десятков микрон, обычно после нанесения покрытия поверхность не требует дополнительной обработки.

Физическим вакуумом называется пространство, в котором отсутствуют частицы вещества, и установилось низшее энергетическое состояние. Однако в вакууме экспериментально обнаружены рождающиеся и тут же исчезающие виртуальные элементарные частицы, влияющие на протекающие физические процессы. В технике вакуумом называется состояние газа, при котором его давление ниже атмосферного. Количественной характеристикой вакуума служит абсолютное давление. Единицей измерения давления в системе СИ является 1 Па.

Когда говорят о вакууме с технической точки зрения, то речь идёт об использовании вакуума в широком диапазоне давлений – от атмосферного до 10 в минус 10 степени Па. Изменение давления на 15 порядков практически невозможно обеспечить при использовании лишь одного насоса, требуются комбинированные средства откачки, включающие в себя насосы различных типов и, следовательно, различные приборы для измерения давлений.

При большом различии в принципах действия и конструкциях, обусловленных многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используют один из двух способов:

- перемещение газа за счёт приложения к нему механических сил в некотором месте вакуумной системы, откуда газ выталкивается;

- связывание газа путём сорбции, химических реакций или конденсации обычно в замкнутой вакуумной системе.

Рис. 1 Области действия вакуумных насосов (Источник картинки — №2, в списке источников, под этой статьёй)

В насосах объёмного типа откачка осуществляется за счёт периодического изменения объёма рабочей камеры.

Действие механических молекулярных насосов обусловлено переносом газа движущимися поверхностями твёрдого тела.

Сорбционные насосы осуществляют откачку газов за счёт их сорбции на поверхности или в объёме твёрдых тел.

Действие ионно-сорбционных насосов основано на удалении газов в виде ионов за счёт электрического поля и сорбции газов на охлаждённых поверхностях.

Криогенные насосы осуществляют откачку путём конденсации откачиваемых газов и паров на поверхностях, охлаждаёмых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы.

Но вернёмся к методу магнетронного распыления.

Магнетронное распыление — технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещённых полях. Технологические устройства, предназначенные для реализации этой технологии, называются магнетронными распылительными системами, или, сокращённо, магнетронами (не путать с вакуумными магнетронами — устройствами, предназначенными для генерации СВЧ-колебаний).

В свою очередь, магнетронным разрядом называют диодный газовый разряд в скрещённых полях (существует область пространства в разрядном объёме, где электрическое и магнитное поля ортогональны друг другу; силовые линии магнитного поля направлены поперёк линий тока):

Технологическое значение магнетронного распыления заключается в том, что бомбардирующие поверхность катода (мишени) ионы распыляют её. На этом эффекте основаны технологии магнетронного травления, а благодаря тому, что распылённое вещество мишени, осаждаясь на подложку, может формировать плотную плёнку наиболее широкое применение получило магнетронное напыление.

Несмотря на то что это всё может звучать для новичка достаточно непривычно и даже страшновато, тем не менее, реализация этого процесса является достаточно простой и доступной практически каждому.

Для освоения подобного процесса можно ознакомиться с рядом видео, где он показан на практике. Для электропитания установки, в основном используется эта или схожая схема, как на рисунке ниже. В ней, для простоты, удешевления и снижения силы тока — использованы обычные лампочки на 95 ватт:

Рис. 3 Простой вариант схемы питания магнетронного устройства (Источник картинки: youtube канал IRFC)

Если есть возможность применить ЛАТР, то схема будет выглядеть примерно так:

Рис. 4 Более универсальный вариант схемы питания магнетронного устройства (Источник картинки: youtube канал IRFC)

В отличие от электрохимического способа, магнетронное распыление очень интересно из-за отсутствия в процессе отработанных вод, потребности работы с канцерогенными химикатами.

На современных производствах таким способом хромируют даже достаточно крупные детали, среди которых можно перечислить такие, как: радиаторные решётки, автомобильные диски, другие крупногабаритные и малогабаритные детали:

Рис. 5 Нанесение нитрида титана

Вообще, использование магнетронного распыления очень привлекательная технология, в целом ряде применений, и позволяет поистине раскрыть горизонты высоких технологий и науки для любого обычного обывателя, в частности, возможно прикоснуться к широко разрекламированному графену и поставить с ним ряд своих опытов, а может быть даже создать своё устройство, с применением данного материала!

Для магнетронного распыления графита и получения графена, достаточно в качестве катода использовать графит, а в качестве плазмообразующего газа — водород, который может быть легко получен с помощью электролитической установки, и подаваться непосредственно после генерации сразу в вакуумную камеру, после соответствующего осушения.

При создании плёнок вещества толщиной в микроны на рабочей поверхности, расход катода является достаточно незначительным (конкретные показатели найти не удалось, сужу по практическим опытам людей).

Это, в свою очередь, даёт нам возможность использовать в качестве катода достаточно интересные материалы, например, серебро. Это позволит нам наносить серебро тонким слоем на поверхность, например, тканей, что позволит проводить свои собственные работы в сфере бактерицидных материалов:

К слову сказать, для создания бактерицидных материалов не обязательно использовать серебро, во множестве применений бактерицидной направленности, нанесение медных покрытий является гораздо более предпочтительным, чем серебро, так как их бактерицидные свойства, в некоторых применениях, даже превосходят таковые у серебра! Например, несмотря на то, что со временем медные изделия покрываются некрасивыми окислами и разводами, изготовленные из неё дверные ручки или кухонная утварь, позволяют практически полностью уничтожать попадающие на их поверхности бактерии. В противовес этому, нержавеющая сталь не является бактерицидной, и прекрасно накапливает на себе толстые слои бактериальной плёнки (хотя, выглядит это всё красиво)!

Весьма любопытным применением магнетронного напыления является создание собственных катализаторов, для применения в разнообразных химических опытах (лично я прихожу просто в восторг от этого).

Например, мною было выявлено, что на одном известном китайском сайте, промышленной его версии (где продают станки, материалы, комплектующие и т.д.),- можно за достаточно небольшие деньги приобрести платиновую проволоку достаточной длины. Стоимость такого комплекта обойдётся в районе 3-4 тыс. руб. Далее, если использовать купленную проволоку в качестве катода, можно будет наносить платину на рабочую поверхность, что открывает просто широчайшие возможности по созданию разнообразных каталитических покрытий, при скромном расходе платины!

Некоторые энтузиасты, используя метод магнетронного распыления, умудряются даже создавать собственные самодельные полупроводниковые транзисторы!

И ещё одним любопытным применением (как уже было сказано выше) – является магнетронное травление.

Если поменять местами анод и катод (то есть, обрабатываемую заготовку крепить не на анод, а на катод) — то становится доступным ещё одно применение: магнетронное травление заготовки!

Подводя итог, можно сказать, что применение магнетронного распыления позволяет весьма плотно работать в сфере высоких технологий и проводить опыты, которые ранее казались вам совершенно нереальными и посильными только крупным лабораториям!

Однако, в массе своей, самодельные магнетронные устройства, широко представленные в сети, действуют без каких-либо измерительных систем (не включая, измерение напряжения и тока). Таким образом, видится целесообразным, добавление в конструкцию магнетронного устройства, как минимум, измерителя величины вакуума, — для большей прогнозируемости результата.

Для этого, можно было бы использовать следующие типы измерительных устройств:

▍ Тепловой вакуумметр.

Принцип действия термопарных вакуумметров основан на зависимости теплопроводности разреженных газов от молекулярной концентрации (или давления). Передача теплоты происходит от тонкой металлической нити к баллону, находящемуся при комнатной температуре.

Металлическая нить нагревается в вакууме путём пропускания электрического тока.

Из курса молекулярной физики известно, что в плотном газе (высокое давление) теплопроводность не зависит от давления.

При понижении давления уменьшается теплопроводность газа, соответственно, возрастает температура подогревателя и увеличивается термо-э.д.с. При низких давлениях, когда средняя длина свободно пробега молекул больше среднего расстояния между нагретым телом и

стенками вакуумметра, теплопроводность газа пропорциональна молекулярной концентрации (давлению).

Преобразователь (рис. 6) представляет собой стеклянный или металлический корпус, в котором на двух вводах смонтирован подогреватель, на двух других вводах крепится термопара, изготовленная из хромель-копеля или хромель-алюмеля. Термопара соединена с подогревателем, который нагревается током, его можно регулировать реостатом и измерять миллиамперметром. Спай термопары, нагреваемый подогревателем, является источником термо-э.д.с., значение которой показывает милливольтметр.

Рис. 6 Схема термопарного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Точность измерения давления термопарным вакуумметром существенно зависит от правильного подбора тока накала подогревателя. Калибровка термопарной лампы (установка тока подогревателя), подбирается таким образом, чтобы стрелка милливольтметра точно совпадала с

последним делением шкалы. При этих условиях согласно градуировочной кривой термопарного манометрического преобразователя можно по показаниям милливольтметра определить давление в вакуумной системе.

▍ Электронный ионизационный вакуумметр

Принцип действия электронных преобразователей основан на ионизации газа электронами и измерении ионного тока, по величине которого судят о давлении.

Рис. 7 Схема ионизационного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Ионизация молекул газа производится электронами, эмитируемыми термокатодом и ускоряемыми электрическим полем электрода, на который подаётся положительный потенциал относительно катода.

В стеклянном баллоне смонтирована трёхэлектродная система, состоящая из коллектора ионов, анодной сетки и прямонакального катода. На анодную сетку подаётся напряжение +200 В относительно катода, а на цилиндрический коллектор −50 В. Анодная сетка выполнена из вольфрамовой проволоки в виде спирали. При прогреве преобразователя и его обезгаживании по спирали пропускается ток 3А. Вольфрамовый катод преобразователя испускает электроны, которые ускоряются электронным полем и движутся к анодной сетке.

Часть электронов пролетает в пространство между анодной сеткой и коллектором. Так как коллектор имеет отрицательный потенциал относительно катода, электроны останавливаются и начинают движение обратно к анодной сетке. В результате у сетки колеблются электроны,

причём, прежде чем попасть на нее, электроны совершают в среднем 5 колебаний. При столкновении электронов с молекулами газа происходит ионизация молекул. Образовавшиеся положительные ионы, попадая на коллектор, создают в его цепи электрический ток. Как показывает опыт, при достаточно низких давлениях ионный ток коллектора прямо пропорционален давлению газа.

Таким образом, для измерения давления достаточно при заданном электронном токе измерить ионный ток и разделить на постоянную преобразователя.

Основные недостатки термоэлектронных ионизационных вакуумметров связаны с применением в манометрических преобразователях горячего катода, являющего источником электронов.

Горячий катод разрушается при резком повышении давления и имеет низкий срок службы при относительно высоких давлениях. Кроме того, наличие горячего катода ограничивает нижний предел измеряемых давлений.

▍ Магнитный электроразрядный вакуумметр

Одним из путей, позволяющим сдвинуть границу измерения в сторону более низких давлений, может быть увеличение чувствительности манометра. Для этого необходимо, чтобы электроны проходили в пространстве ионизации по возможности большие расстояния до момента их попадания на коллектор электронов. Тогда вероятность ионизации молекул газа этими электронами значительно возрастает, что приведёт к увеличению чувствительности манометра. Наиболее простым способом увеличения длины пути электронов в пространстве ионизации является использование магнитного поля, воздействующего на электроны.

Рассмотрим расположение электродов, предложенное Пеннингом. Принцип действия магнитных преобразователей основан на зависимости тока самостоятельного газового разряда в скрещенных магнитном и электрическом полях от давления. Электродные системы, обеспечивающие поддержание самостоятельного газового разряда при высоком и сверхвысоком вакууме, бывают нескольких видов.

Рис. 8 Схема магнитного электроразрядного вакуумметра (Источник картинки — №2, в списке источников, под этой статьёй)

Манометр имеет катод, которым является корпус 1, и анод в виде металлического кольца 2. Вдоль оси анода создаётся постоянным магнитом 3 магнитное поле с индукцией 0,05-0,2 Тл. Через балластный резистор на анод подаётся высокое положительное напряжение порядка 2,5-3 кВ.

Разряд поддерживается между анодом и катодами, соединёнными электрически и расположенными по обе стороны от анода. Равномерное магнитное поле, параллельное оси системы, препятствует немедленному уходу на анод электронов. Из-за большой длины пути электрона сильно повышается вероятность ионизации даже при низких давлениях газа.

Образующиеся в результате ионизации молекул электроны движутся, как и первичные электроны, тоже по спиральным траекториям и, в конце концов, после совершения актов ионизации попадают на анод. Вторичные электроны, выбиваемые из катода положительными ионами, также участвуют в поддержании разряда. Таким образом, благодаря магнитному полю и специальной конструкции электродов тлеющий разряд поддерживается даже тогда, когда средняя длина свободного пути электронов в газе во много раз превышает расстояние между анодом и катодом, что позволяет измерять низкие и сверхнизкие давления газа.

Данный вид вакуумметров позволяет измерять давления до 10 в минус 10 степени Па.

Недостатки: данные вакуумметры имеют меньшую точность измерения давления, нуждаются в периодической чистке.

Достоинства – простота конструкции и отсутствие горячего катода. Из-за этого вакуумметры могут быть включены при любом давлении.

Еще несколько лет назад наиболее популярным для авто покрытием считался воск. Он хорошо защищает от воздействия окружающей среды, однако его приходится обновлять достаточно часто. Однако появилось более долговечное средство защиты кузова автомобиля — керамическое покрытие. Он стал отличной альтернативой популярному воску, поскольку керамика создает прочную связь с краской, не разрушается во время мойки и не требует слишком частого повторного нанесения.

Подробно расскажем, как наносить керамику на авто самостоятельно, в виде пошаговой инструкции, а также приведем советы специалистов, которые помогут провести такую работу без ошибок.

Автокерамика: что это такое

Что входит в состав автокерамики

Автокерамика, которая предлагается в магазинах, представляет собой смесь, состоящую из полимеров, силикатов, а также кварцевого песка в определенном соотношении. Все эти компоненты могут предотвращать пагубное воздействие различных внешних факторов на кузов авто, а вместе они работают в несколько раз эффективнее.

Для равномерного распределения состава и антистатических свойств разные производители могут дополнительно использовать растворители на кремниевой основе. А оксид алюминия, который также нередко включается в формулу нанокерамики, увеличивает стойкость как к слишком высоким, так и к низким температурам. Гидрофобность покрытия, а значит и кузова, повышается.

Важно! Конечно, точный состав ни одним брендом не раскрывается — это необходимо для защиты от поддельных средств.

От чего защищает керамическое покрытие

Керамика способна защитить кузов от следующих типов повреждений и воздействий извне:

- царапины и сколы;

- песок;

- гравий;

- вода;

- УФ-лучи;

- реагенты и прочее.

Чего не стоит ждать от автокерамики

Иногда производители настолько увлекаются маркетинговым продвижением, что существенно завышают возможности состава. Конечно, нанокерамика защищает от различных воздействий, однако такие действия приводят к неправильному представлению о таком средстве. Важно понимать, что этот состав действительно качественный, однако он не всесильный. Чего ожидать от нанокерамики точно не стоит:

- маскировки имеющихся дефектов. Если на кузове уже есть какие-либо царапины, их все так же будет заметно. Керамика прозрачна и маскировать различные повреждения не может;

- защиты на 100%. Не стоит рассчитывать, что такое покрытие полностью защитит от появления царапин и прочих дефектов. Мелких повреждений действительно не возникнет, если нанести керамику на авто своими руками правильно. Однако если механическое повреждение слишком серьезно, может остаться след;

- отсутствия следов от воды. Изготовители часто говорят об обратном, но стоит помнить, что все зависит от воды. Если в ней есть примеси соли или грязи, даже на покрытии из керамики останутся разводы. Впрочем, они удаляются с помощью воды и тряпки;

- авто не придется мыть. Загрязнения все равно будут накапливаться, но медленнее. Автомойку все равно придется посещать.

Важно! Специалисты утверждают: для большинства авто — это прекрасная инвестиция. Качественное покрытие сможет защитить от УФ-излучения и различных повреждений, поэтому использовать ее стоит, не рассчитывая на волшебство, о котором часто говорят производители.

Плюсы и минусы автокерамики

Плюсы

Говоря о преимуществах нанокерамики, стоит выделить следующие моменты:

- продолжительное сохранение яркого цвета авто;

- защита от возникновения ржавчины;

- устойчивость к бензину, моторному маслу и проч.;

- легкость ухода за покрытием;

- блеск кузова после обработки;

- профилактика появления царапин и сколов;

- качественная защита от УФ-лучей.

Минусы

У данного метода есть некоторые недостатки:

- сложность нанесения своими руками. Крайне важно строго следовать технологии, чтобы результат оправдал ожидания;

- трудности подготовительного этапа. Кузов потребуется тщательно отмыть, обезжирить — и лишь после этого можно наносить состав;

- требуется обеспечить нужные условия. Сделать керамику авто можно лишь при определенной влажности, температуре — точные данные указываются производителем;

- одного слоя недостаточно. Чтобы добиться нужного эффекта, придется нанести на кузов автомобиля минимум 2-3 слоя;

- на застывание уходит не меньше 8 часов.

Как нанести керамику для автомобиля видео инструкция

Наэтом видео подробро показан весь процесс от начала до конца. Рекомендуем к просмотру.

Как нанести керамику на авто своими руками – пошаговая инструкция

Чтобы керамическое покрытие кузова выполняло заявленные свойства и выглядело на кузове красиво, важно соблюдать последовательность действий и следовать технологии.

Что нужно для нанесения керамики

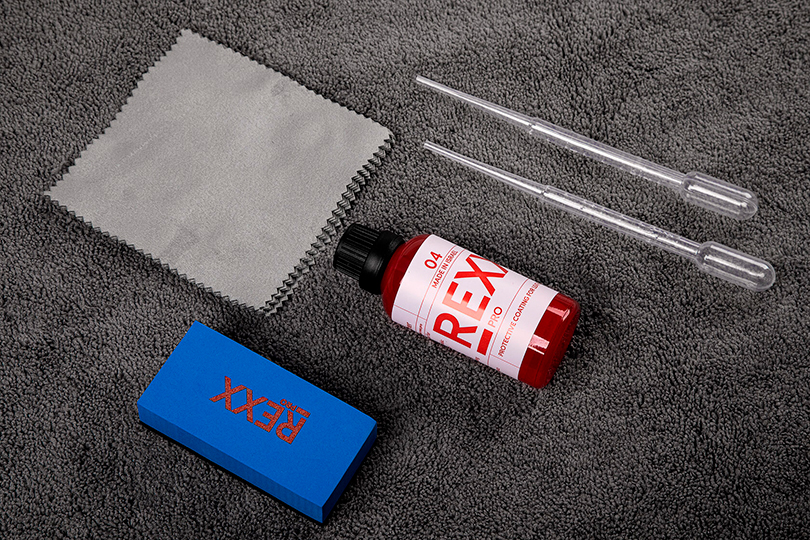

Для нанесения керамического покрытия необходимы:

- сам защитный состав — обычно хватает 50-100 мл;

- салфетки из микрофибры для нанесения средства;

- аппликатор;

- инструкция;

- мерная пипетка.

Керамические составы от брендов, которые рекомендуются специалистами — например, REXX, — обычно продаются в полной комплектации. В нее входит все, что необходимо для нанесения покрытия, поэтому дополнительно приобретать ничего, помимо защитных перчаток, не придется.

Шаг 1-й: Подготовка поверхности

В первую очередь необходимо тщательно отмыть автомобиль — на нем не должно быть загрязнений. Лучше воспользоваться услугами профессиональной автомойки. Если такой возможности нет, можно использовать мойку высокого давления.

Когда кузов будет отмыт, можно переходить к подготовке. Кузов обрабатывается обезжиривающими средствами — они позволяют удалить всевозможные трудноудаляемые пятна. Лучше производить обработку подетально, чтобы ничего не пропустить. Также можно использовать автоскрабы.

После этого с использованием абразивных средств, а также полировочной машины обрабатываются все части кузова. С помощью таких паст можно избавиться или уменьшить имеющиеся царапины.

Впоследствии необходимо удалить все остатки влаги. И лишь после качественной просушки авто можно переходить к нанесению нанокерамики.

В некоторых случаях, чтобы увеличить адгезию, используют очистители, изопропиловый спирт.

Важно!Отметим, что перед началом нанесения состава требуется обеспечить необходимые температурные условия. Допустимые пределы — 10-30C. Стоит предотвратить резкие перепады температур. Важно придерживаться рекомендаций изготовителя, поскольку составы разных брендов могут наноситься по-разному.

Шаг 2-й: Нанесение керамического покрытия

Керамика наносится следующим образом:

- Как правило, используется микрофибра, входящая в комплект. Ею оборачивается аппликатор. Требуется нанести 4-5 капель и, не прилагая больших усилий, распределить по кузову авто. Сначала движения должны быть горизонтальными, а после этого — вертикальными.

- Необходимо выждать указанное время. Когда растворитель испарится, можно использовать вторую микрофибру из комплекта и продолжить обработку прямыми движениями. Такие действия помогут избавиться от излишков, а также выровнять слой. Можно слегка надавливать, однако создавать повышенное трение не стоит.

- Если планируется нанести состав на весь авто, лучше начинать с капота, переходя на крышу, багажник, бампер. Лишь после этого обрабатывают двери и зеркала.

Шаг 3-й: Повторное нанесение керамики

Перед тем, как нанести керамику на автомобиль вторым слоем, стоит дождаться, пока полностью просохнет первый — иначе покрытие может быть испорчено. Обычно требуется 1-2 часа. Действовать следует в аналогичной последовательности, при этом нельзя торопиться.

Когда обработка авто будет завершена, к кузову не стоит прикасаться, мочить его на протяжении минимум суток. Лучше и вовсе оставить автомобиль в боксе или гараже, где температура постоянно одинакова. В течение последующей недели нельзя мыть кузов даже обычной водой, также по возможности стоит избегать дождя.

Оптимальное количество слоев — 3-5. Оно зависит от средства и производителя. Правильное нанесение в несколько слоев своими руками позволяет создать твердую и износостойкую поверхность.

Важно! Нанокерамика создает крайне прочное соединение к краске, поэтому удалить ее с помощью каких-либо растворителей не удастся. Снять слой можно лишь путем абразивной обработки.

Читайте также: