Чем заменить рейсмус своими руками

Обновлено: 03.07.2024

Последние годы одним из самых востребованных разновидностей механизмов для обработки дерева является рейсмусовый станок. Он используется как в промышленном производстве, так и в условиях домашнего хозяйства. Для того чтобы облегчить процесс строгания заготовительных материалов, необходимо купить агрегат либо сделать его самостоятельно.

Для каких целей используется станок для рейсмусов?

Его основное назначение – это строгать заготовку из дерева по всей толстой поверхности материала. Станок легко обрабатывает щиты, брусчатые изделия, а также из досок, успешно подгоняя материал к нужному габариту за один свой заход (а не за несколько ходок, как это происходит с фуговальным станком).

Существуют некоторые разновидности рейсмусов, которые отлично справляются с изделиями из пластика, а также некоторых других материалов из полимеров.

Основным показателем работы современного рейсмусового станка является способность глубоко проникать в обрабатываемое изделие. Как правило, она не превышает одного-трех миллиметров. Многие агрегаты наших дней способны обрабатывать ширину изделия даже на 30 – 330 мм.

В настоящее время выделяют такие виды рейсмусов, как:

- С одной рабочей стороной.

- С двумя рабочими сторонами.

- Совмещающий в себе множество функций.

Основной особенностью механизма с одной рабочей стороной является способность строгать заготовочную поверхность только с верхней стороны, в то время как агрегаты с двумя рабочими сторонами оснащены двумя валами для резки изделия – с верхней и нижней стороны, это дает возможность обрабатывать обе стороны детали одновременно.

Составные части рейсмусового агрегата:

- станинное основание;

- вал с режущим сечением;

- рабочая поверхность стола;

- пружины для осуществления зажима действующих механизмов;

- заготовочные вальцы и средства их подачи для обработки поверхности.

Становая часть агрегата всегда выполняется из сложных чугунных сплавов для промышленных объемов, но на бытовом уровне используются станины на основе легких металлов, таких как алюминий.

Стол, на котором фиксируется основание для станины, не может быть менее одного метра в длину (это основное требование для соблюдения правил техники безопасности). Односторонние агрегаты имеют фиксированную поверхность рабочего стола, в то время как в агрегатах с двумя сторонами он может легко подгоняться по высоте.

Основным рабочим механизмом считается ножевая поверхность для обработки изделия, при этом на станке инсталлировано не менее одной-четырех кромок для резки поверхности изделий. Кромки достаточно быстро изнашиваются, и возникает необходимость в их частой замене. Две пары специальных приводятся в движение электромотором и отвечают за подачу изделия автоматической системой.

Как правильно сделать выбор в пользу станка для рейсмуса?

В домашних условиях лучше всего выбирать агрегат, который способен вращать вал не менее десяти тысяч оборотов в минуту, а также имеющий мощность от 1.8 кВт. Именно такая мощность дает возможность качественно обрабатывать изделия с твердой поверхностью.

Наилучший вес станка с рейсмусом для домашнего использования – 25-40 кг, хотя на рынке имеется немало механизмов с весом от 10 кг. В реальной практике пользоваться ими не очень удобно, ибо оборудование с такими весовыми категориями не предназначено для промышленных масштабов.

Как сделать станок для рейсмуса собственноручно – пошаговая инструкция

В условиях, когда нет возможности приобрести многофункциональный агрегат, обычно прибегают к необходимости изготовления рейсмусовых станков по дереву своими руками. Но даже выполненные в домашних условиях, они прекрасно соответствуют заданным параметрам. Таким образом, в домашнем обиходе самодельный рейсмусный станок используется крайне редко и вместо него стараются задействовать стандартный механизм.

Если денег совсем мало, то лучшим вариантом является сделать агрегат на основе электрического рубанка. Для воплощения этого действа используют следующие запчасти:

- Становая часть. Она производится из металлического сплава с шириной не менее 40-60 мм. При этом важный момент составляет использование прутьев-шестигранников с распорными втулками.

- Протяженные валики. В данном случае сгодятся также каучуковые валики из стиральной машины, бывшей в использовании. Обязательное требование: растачивать для подшипников и фиксировать механизм на осях. Длина осей зависит только от длины поверхности рабочего стола. Наилучший диаметр – не более 20 мм.

- Для производства рабочего стола используют кусковую фанеру. Ее покрывают листом из цинка, минимальная толщина – 1 мм, но перед работой доску обязательно покрывают средством противозащиты.

- Покрытие, используемое для защиты рабочего стола, обычно имеет не более 1-2 мм в толщину и фиксируется в нижней части профильного уголка.

Большинство рубанков, произведенных в фабрично-заводских условиях, располагают специальной поддерживающей пластиной. Таким образом, для того чтобы прикрепить ее к основанию станка для рейсмуса, не стоит сильно затрудняться.

Нижняя часть пластины обязательно оснащается уголком, она обладает длиной как минимум 5 мм. Для грамотного регулирования самоделки необходимо прибегнуть к оси с винтовой поверхностью, но имеют место и другие возможности оснастки.

Для производства рейсмусового станка подобного рода придется выложиться по финансам:

- Около 10 тысяч рублей нужно потратить на электрорубанок, купленный в специализированном центре.

- Около 3 тысяч придется выложить на металлический профиль.

- Другая мелочь, а также подшипники и шпильки встанут еще в 3 тысячи.

Важно понимать, что мощность механизма зависит только от составляющих электрического рубящего инструмента. Но данная конструкция далеко не безопасна, в ней не имеется каких-либо устройств, которые бы заблокировали задний ход заготовки под воздействием работ. Если из доски полетят осколки и стружка, то вас сможет уберечь только экранный жестяной ползунок, имеющий не более 3 мм в толщину.

Для бюджетных покупателей предусматриваются следующие модели агрегатов:

- Универсальный механический рейсмус-агрегат ББК 5906 стоимостью от 14 000 рублей. Его основные функции: циркулирование и фугование односторонним рейсмусом. Приводная мощность не более 2 кВт, режущий вал вращается со скоростью около 8000 оборотов в минуту. Проникновение за один проход – 3 мм.

- Деревообрабатывающий агрегат с рейсмусовой насадкой за номером ББК 5904. Ориентировочная стоимость – 20 000-24 000 рублей. Оснащен более мощным двигателем с электрическим приводом.

Устройство запросто может заменить многие составляющие:

- фрезерный механизм;

- пилу для торцовки;

- пилу для циркуляции;

- фуганочный механизм;

- станок для шлифования.

Для промышленного производства выше перечисленные станки не годятся, лучший выбор – это модель Стомана ДМС-41. Средняя цена не менее 220 000 рублей. Чаще всего данный агрегат используют в цехах для обработки дерева.

Эта модель имеет в своей структуре вал с четырьмя валами, средний диаметр не менее 1 дм. За минуту развивает скорость до 5000 оборотов. Встроенный привод собирает мощность до 3 кВт. ДМС-41 и его аналоги с легкостью обрабатывают заготовки толщиной 4-220 мм. Устройство снимает с изделия не менее 4 мм его поверхности.

Видео: рейсмус своими руками.

Советы по выгодному использованию

Лучше всего не экономить деньги и не продешевить на сомнительных китайских аналогах агрегатов такого типа, ибо экономия на 30-40% потом сильно аукнется. Основные причины:

Наверное каждому, у кого есть домашняя мастерская знакомо когда приходится один инструмент заменять другим в работе, т.к. просто нет возможности на приобретение дорогостоящего и объемного оборудования.

В таком случае, даже обычным фрезерным станком можно выполнить работу, которая делается на таких станках как фуганок либо рейсмус. Мы рассмотрит как использовать фрезер вместо фуганка и рейсмуса.

Этим методом можно воспользоваться в случае отсутствия этих станков, а также если перед вами заготовка с большой шириной, которая физически не поместится в эти станки.

Как это сделать?

Заготовка обязательно должна быть хорошо зафиксирована и подперта с применением щепок с нижней стороны, что бы избежать плавания. Само приспособление ставится на рельсы, а на него фрезер.

Глубина фрезерования устанавливается по самому нижнему месту детали, и приступаем к работе. После того как фрезер поработал за фуганок, немного отшлифуем заготовку. После на очищенный стол перевернем заготовку фрезерованной стороной к низу. Здесь подпирать с помощью щепок не нужно. Далее опускаем фрезу на необходимой высоте и фрезеруем.

Если есть необходимость в снятии большого слоя древесины, делается несколько подходов. Здесь фрезером выполняется роль рейсмуса.

Рассмотрим подробнее

Заметка: Если необходимо снять мало древесины, берем широкую фрезу, а если много, то используется уже.

Эти способы могут компоноваться

Заготовка располагается на вертикальной поверхности. Теперь необходимо сделать так, чтобы заготовка была неподвижной. Это можно сделать с помощью щепок либо тоненьких кусочков древесины. Главное, что бы она в вертикальном положении была обездвижена.

После будут нужны рельсы, вместо которых мы будем использовать профильную трубу.

Нам будет нужно: две одинаковые по размеру рельсы, приспособление по которому планируется передвигаться ручной фрезер. Мы будем использовать самую простую фрезу.

Обработка нашим устройством не будет ни капли уступать фуганку и рейсмусу, лишь только на это потребуется большее количество времени.

Сначала рельсы с помощью струбцины прикрепляются к столешнице. Рельсы необходимо прижать как можно плотнее.

Используемая в качестве рельсов квадратная труба делается немного меньше по размеру

Заметка: Между рельсом и нашим материалом должна располагаться прокладка, что бы в процессе работы металл не цеплялся о фрезу.

Дальше будет нужно произвести фиксацию рельс с помощью струбцин.

После того, как все надежно зафиксировано, будет необходимо некое приспособление, которое будет вставать на рельсы, по которой будет совершаться передвижение детали вверх и вниз и выбирать дерево.

Важно: Заготовка хорошо закрепляется, что бы не было никаких движений во время фрезерования.

Последнее приспособление, по которому будет передвигаться фреза. Для чего мы берем 4 отрезка квадратной трубы и скрепляем. С боков прикручиваем реечки. Далее устанавливаем приспособление на рельсы-трубы.

Приступаем к фрезеровке. Если есть необходимость строгать много древесины, то лучше делать это поэтапно. Если все подготовлено, определяемся с глубиной, с которой будет происходить фрезерование. Все теперь переходим к непосредственному фрезерованию, для чего фреза водится по поверхности заготовки.

Важно: Работу нужно производить очень аккуратно, чтобы не произошло задевание рельс фрезой. На этом работа фуганка выполнена.

На готовке будут видны границы среза волокна древесины фрезой. Эти места ошкуривают для создания идеальной поверхности.

После фрезер будет работать за рейсмус

Прежде необходимо тщательно очистить столешницу.

Сейчас в качестве базы мы берем выровненную поверхность нашей заготовки. Ничего не подкладываем сейчас, заготовка должна лежать на ровной горизонтальной поверхности. Ее нужно закрепить лишь по горизонтали.

Теперь можно снимать необходимое количество древесины. В процессе измеряем, с оборотной стороны убираем все лишнее.

Вот, теперь мы имеем базу и параллельную ей обратную сторону. С помощью фрезы мы выполнили работу за фуганка и рейсмуса.

Итоги

Многие мастера считают, что этим способом можно обработать большую поверхность намного качественнее, чем на этих станках. Единственным минусом здесь является то, что затрачивается большое количество времени. Для массового производства, понятно, не подойдет этот способ, а вот для штучного как раз.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

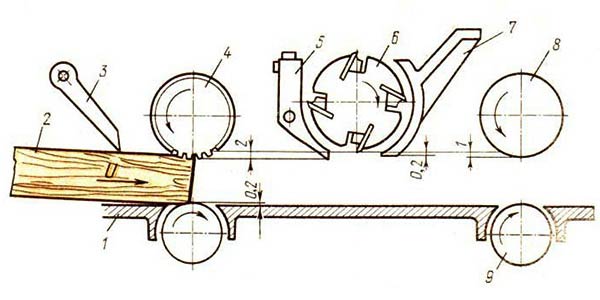

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

В домашних условиях можно самостоятельно сделать из электрорубанка рейсмус либо фуганок. Они облегчат и ускорят работу с деревянными заготовками. С помощью самодельных станков можно будет обстругивать и подгонять по толщине пиломатериалы, а также выполнять чистовую обработку поверхностей и некоторые другие операции. Простейшим вариантом является использование электрического рубанка, который можно закреплять к станочной станине в перевернутом виде. У таких моделей преобразование в рейсмусовый либо фуговальный станки предусмотрено их конструкцией. В других случаях понадобится делать специальные крепления для надежной фиксации инструмента в рабочем положении.

Рейсмус из электрического рубанка

Рейсмусовый станок – это деревообрабатывающее оборудование, с помощью которого обстругивают ровные плоскости пиломатериала до достижения нужной толщины заготовок. При этом обрабатывают только заранее подготовленные (отфугованные) доски либо брусья.

Подготовка материалов и рабочих инструментов

Различных вариантов создания конструкций, позволяющих переделать электрорубанок в рейсмусовое оборудование достаточно много. Чтобы сделать в домашних условиях сравнительно простой самодельный станок потребуются следующие инструменты и материалы:

- шуруповерт с набором бит;

- угольник или уголок столяра;

- рулетка или простая линейка;

- отвертки с разными наконечниками;

- гаечные ключи;

- электрический рубанок;

- электролобзик либо пила ручная по дереву;

- фанера с толщиной листа от 1,5 см;

- длинные винты с крупной резьбой (4 штуки);

- велосипедная цепь и четыре приводные звездочки для нее;

- деревянные бруски (2,5 на 2,5 см) и планки (1,5×1,5 см);

- гайки, имеющие резьбу М14;

- шайбы подходящих размеров;

- шурупы 25 на 100 мм.

Электрорубанок будет служить в качестве основного механизма создаваемого станка. Шурупы можно заменить аналогичными по размерам саморезами по дереву.

Алгоритм изготовления

Упростить процесс создания рейсмусового инструмента из электрорубанка помогут чертежи и схемы, но легче его сделать по фотографиям. Изготавливают оборудование в такой последовательности.

- Вырезают из листа фанеры прямоугольный фрагмент, имеющий длину 50 см, а ширину – 40 см.

Созданную конструкцию устанавливают на ровную поверхность. Для фиксации к верстаку либо столу понадобиться применять подходящие крепления.

Наличие приводного механизма обеспечивает возможность выставления требуемой толщины обрабатываемых заготовок.

При сборке станка своими руками следует зафиксировать питающий электроинструмент кабель так, чтобы он не мешал при работе, и провод случайно не был поврежден. Чтобы надежно зафиксировать сам электрорубанок на рабочей площадке, рекомендуется использовать болты с гайками.

Измерительная линейка является обязательным конструктивным элементом создаваемого самодельного рейсмуса. С ее помощью устанавливают толщину пиломатериала, который планируется обрабатывать. В качестве планки подойдет отрезок пластмассовой, деревянной либо металлической линейки длиной 8 см. Из аналогичных материалов можно сделать также стрелку-указатель.

Регулировочные винты и заготовки

Чертежи автономного станка

В зависимости от используемого чертежа на установочных винтах должен быть установлен стол толщины машины, что позволит при необходимости отрегулировать его.

Чтобы точно отрегулировать плоскость стола и предотвратить необходимость в конкретной настройке каждого винта, их можно приварить к зубчатым колесам, которые соединены с цепью.

Пружины можно брать из клапанов из двигателя любого грузовика.

На чертеже используется ручная руля. Тем не менее, всегда есть возможность улучшить дизайн, установив стол машины с автоматической системой подачи для пустых деталей. В этом случае машина очень плавно заполняется в машину, что обеспечит точное удаление требуемого слоя древесины во время проектирования.

Кроме того, он не будет непригодным для использования специальных цилиндров, которые во время обработки будут прижимать заготовку к рабочей поверхности.

Сборка фуговального станка на базе электролобзика

Фуговальный станок предназначен, чтобы снимать с поверхности древесины имеющиеся неровности. Рабочий процесс представляет собой при этом одностороннее строгание пиломатериалов по плоскости. Также можно снимать под различными углами фаски. Благодаря обработке на данном оборудовании брусья или доски становятся гладкими.

Конструкция у фуговального агрегата более простая, чем у рейсмусового аналога. Это позволяет самостоятельно собрать установку, используя доступные материалы.

Порядок изготовления фуганка

Чтобы сделать строгальный станок для обработки заготовок небольших размеров, понадобится электрический рубанок, который можно закреплять в стационарном положении. Основанием создаваемого агрегата может служить фрагмент из фанеры, МДФ либо ДСП. Достаточно куска размером 50 на 35 см. Толщина используемого листового материала должна быть более 2 см.

Собирают инструмент для фугования, выполняя действия в такой последовательности:

- вырезают из имеющегося листового материала основание под станок;

- к нему с помощью саморезов либо винтов прикрепляют упор для заготовки под углом строго в девяносто градусов (для его выставления пользуются угольником);

- устанавливают ребра, которые будут обеспечивать жесткость упора;

- к основе с помощью болтов М8 и гаек крепят электрический рубанок.

Перед закреплением упора вырезают в нем отверстие под патрубок и для охлаждения электродвигателя инструмента.

Если необходимо строгать заготовки больших размеров, то достаточно увеличить размеры создаваемого агрегата. При этом получится конструкция, как на фотографиях далее.

Кроме рассмотренного варианта из электрорубанка, фуговальное оборудование можно собрать и в другом исполнении. Практическая реализация подобных конструкций зависит от имеющихся у домашнего мастера под рукой материалов и творческих способностей. Как сделать самодельные фуговальные агрегаты других конструкций, показано в следующих видеороликах:

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление подставки для электрорубанка

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Использование такого приспособления особенно актуально при работе с мощными, тяжелыми электрическими рубанками.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Ширина паза и расстояние от его переднего края до упора определяются размерами используемой в работе модели электроинструмента.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур;

- шуруповерт с набором бит;

- дрель со сверлами по металлу 3 и 4 мм диаметром;

- шило;

- пила ручная по дереву с мелкими зубьями;

- линейка или рулетка;

- угольник;

- карандаш либо маркер;

- фреза по дереву сферической формы;

- бумага наждачная;

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм;

- шурупы по дереву – 2 штуки 4 на 45 мм;

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм;

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

Безопасная работа на машине

Перед началом работы с машиной необходимо тщательно проверить правильность положения ножей и степень их заточки.

Лезвие всегда огорожено. В машине для толщины дома детали, которые короче, чем расстояние между валом, не могут быть обработаны.

Во избежание травм или травм строго запрещено ремонтировать, регулировать или чистить машину, а также чистить рабочий стол вместе с машиной во время работы.

Поместите заготовку на дерево на рабочий стол, и в самой машине вам нужно заполнить график, и вам нужно использовать всю ширину таблицы.

В строительстве используется древесина, предварительная обработка в магазинах или на месте. Материал поставляется в виде пластин, бревен, балок, подставки и т. Д. Скорость, комфорт и качество резки обеспечивается с помощью различных устройств и электроинструментов, которые включают универсальные модели и специализированные машины. Кроме того, плотники и дизайнеры мебели часто используют в своей работе дополнительные устройства для измерения, маркировки и контроля с необычными именами.

Обычный человек на улице не должен думать о том, что такое толщина, а что такое фуганок. Но экономка, которая самозанята в ремонте частного участка или дома, должна срочно заниматься такими вопросами.

Конечно, это касается профессионалов.

Рейсмус своими руками чертежи фото

Рейсмус своими руками, чертежи, фото конструкции, при помощи которой наносят разметку (риски) параллельно одной из сторон бруска или детали.

На рисунке изображен инструмент с обозначением его составных частей:

Колодка (направляющая).

2.

Короткая выдвижная рейка.

3.

Длинная выдвижная рейка.

4.

Стопорный клин реек.

Материал для изготовления: твердые породы дерева.

Спецификация размеров материалов:

• деревянный брусок 15 х 15 х 250 (мм) – 1 (шт.) • деревянный брусок 15 х 15 х 200 (мм) – 1 (шт.) • деревянный брусок 15 х 15 х 45 (мм) – 12 (шт.) • деревянный шкант 8 х 75 (мм) – 4 (шт.)

Колодка изготавливается из двенадцати брусков (1) размером 15 х 15 х 45 (мм) и четырех деревянных шкантов (2) размером 8 х 75 (мм).

Собираем конструкцию колодки рейсмуса на клею, как показано на рисунке.

2.

В центральные отверстия вставим выдвижные рейки и выровняем бруски относительно реек.

3.

Со всех сторон бруски обожмем струбцинами.

4.

Проверим, как двигаются в отверстиях выдвижные рейки, при необходимости произведем дополнительную подгонку брусков.

Рейки должны скользить по стенкам отверстий с минимальным люфтом (двигаться с небольшим усилием). 5.

Вытащим выдвижные рейки из отверстий и дадим собранной конструкции высохнуть.

6.

После того, как высохнет клей, по углам, просверлим четыре сквозных отверстия диаметром 8 (мм).

7.

Вставим в отверстия на клей деревянные шканты.

8.

После того как высохнет клей, выберем напильником пазы в брусках для установки стопорного клина.

9.

Произведем чистовую обработку детали.

10.

Скруглим острые грани.

ВЫДВИЖНАЯ РЕЙКА

Состоит из трех элементов:

Чертилка.

3.

Брусок.

В бруске фрезеруется паз и сверлится отверстие. В паз приклеивается мерная линейка, которую можно отрезать от рулетки.

Устройство и схема работы

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть разнообразным. Классифицируют станки по таким признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но большинство используют электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные — на 380 В.

- По типу подачи. В схеме станка может использоваться 1 или 2 подающих роликов, соответственно, в первом случае нужно сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются и вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют изделия узлами автоматической подачи, но эта опция оправдывает себя только при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функционалу. Устройство рейсмусовых станков дает возможность сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и других дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим параметрам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1-40 кВт, при частоте вращения вала до 10000-12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5-160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла основного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя такие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, и применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при работе издают минимальный шум.

- Узел верхнего направления, который состоит из пары вальцев – переднего и заднего. Передний валец имеет рифленую поверхность: чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда делается гладким;

- Узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабженного подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, где располагаются все остальные элементы рабочей схемы станка.

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) намного легче.

Работает рейсмусовый станок таким образом. Крутящий момент от электродвигателя через передачи передается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается к нижним, а потом — к верхним прижимным вальцам. Заготовка захватывается рифленым валком, и подаётся к инструменту. Перед врезанием полуфабрикат фиксируется между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задается следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в своей мастерской: выбор параметров

На рынке имеется значительное количество разных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В других вариантах преобладают сомнительные китайские бренды, не отличающиеся надежностью в работе, а, кроме того, часто имеют заниженные, относительно паспортных, параметры. Если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус собственноручно.

Сразу отметим, что ряд узлов и деталей лучше приобретать, нежели попытаться собрать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не отличаются необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

Надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом больше 500 мм может потерять жесткость при работе на твердых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр надо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили и другие декоративные элементы из дерева.

При выборе конструкции следует полностью предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение при обработке.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка оборудования

Изготовление станка начинается со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не меньше 60×40 мм: труба отличается повышенной жесткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно применять валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо вбирает возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5-6 кВт, с числом оборотов до 3500-4000 в минуту.

Для обеспечения безопасности самодельный станок должен ограждаться съемным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6-0,8 мм).

Необходимые комплектующие — подшипники, ножи, шкивы, крепёжные изделия — выбираются в соответствии со спецификацией к чертежам самодельного рейсмус станка.

При сборке самодельного станка нужно:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку позиции стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Читайте также: