Ремонт двигателя d4eb своими руками

Обновлено: 07.07.2024

Технические характеристики D4EB

Ни для кого не секрет, что с течением времени все вещи морально и функционально устаревают, вследствие чего их замена становится неотложным мероприятием. В случае с построением автомобилей подобное положение дел актуально как никогда из-за быстрого роста технических возможностей. В начале 00-х годов нынешнего столетия Hyundai, как и многие автоконцерны, столкнулся с необходимостью проектировки новых дизельных моторов из-за выхода на рынок японских ДВС FSI- и TFSI-формации. Итогом проводимых работ по созданию новых дизелей стало то, что на конвейеры южнокорейской компании вышло множество новых силовых установок, одной из которой стал и предмет сегодняшней статьи – D4EB.

С точки зрения технического функционала, рассматриваемые силовые установки какими-то чересчур инновационными решениями аналогичный дизелей не отличаются. Двигатели D4EB – качественные и, отчасти, типовые представители 2-литровых дизельных установок. Конструкция моторов предельно проста и грамотно продумана, поэтому они сочетают в себе сразу несколько преимуществ:

- дешевизну производства;

- экономичность эксплуатации;

- неплохой технический функционал.

Что касается надёжности, то моторы D4EB в ней твёрдые середнячки. Сказать, что данные двигатели часто перегреваются или гнут клапана точно нельзя, но и типовых неисправностей не лишены. О них, к слову, поговорим чуть позже. В целом же, D4EB, однозначно, интересны к рассмотрению в качестве предмета покупки и дальнейшего использования на автомобиле.

Технические характеристики D4EA 2,0 л112 140 л. с.

Классическая схема двигателя – рядная четверка, дополнена одно- или двухвальной головкой для управления 16 клапанами. Корейскими разработчиками в двигателе использована топливная рейка Common Rail, внутри которой аккумулируется высокое давление для форсунок. На Санта Фе обычно ставили турбины TD025M-09T-3.3 производителя Mitsubishi.

Конструкция одновальной ГБЦ

Турбина D4EA

Ниже приведены технические характеристики D4EA с обоими типами турбин:

| Изготовитель | GM DAT |

| Марка ДВС | D4EA |

| Годы производства | 2008 – … |

| Объем | 1991 см3 (2,0 л) |

| Мощность | 83 – 110 кВт (112 – 151 л. с.) |

| Момент крутящий | 250 – 350 Нм (на 2500 об/мин) |

| Вес | 201,4 кг |

| Степень сжатия | 17,3 |

| Питание | инжектор |

| Тип мотора | рядный дизель |

| Зажигание | коммутаторное, бесконтактное |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 4 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | силуминовый |

| Выпускной коллектор | литой чугунный |

| Распредвал | литой |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | 83 мм |

| Поршни | дюралевые |

| Коленвал | стальной кованый, 4 противовеса, 5 опор |

| Ход поршня | 92 мм |

| Горючее | дизтопливо |

| Нормативы экологии | Евро-3 |

| Расход топлива | трасса – 5,8 л/100 км смешанный цикл 6,8 л/100 км |

город – 9,2 л/100 км

болт сцепления – 19 – 30 Нм

крышка подшипника – 37 Нм (коренной) и 25 Нм + 90° (шатунный)

головка цилиндров – три стадии 25 Нм + 90°

Регламент обслуживания двигателя

Как показывает практика, движки D4EB довольно-таки надёжны. Да, они не лишены каких-то типовых неисправностей, но при своевременном и грамотном обслуживании риск их появления колоссально мал. Регламент обслуживания определен в многочисленных мануалах и руководствах, прилагаемых к мотору заводом-изготовителем еще при производстве. Обобщая их положения, следует выделить следующие базовые аспекты в обслуживании D4EB:

Если брать в расчет положения профильных руководств от Hyundai, то проведение смены отмеченных элементов мотора следует осуществлять каждые 30-35 000 километров пробега без каких-либо задержек;

Помимо рассмотренных выше процедур, важно помнить и о базисе обслуживания любого ДВС, а точней:

- О регулировке клапанов, в норме, которая проводится каждые 20 000 километров пробега;

- О профилактических замерах компрессии в цилиндрах, необходимых каждые 10-15 000 километров пробега;

- О проверке базовых элементов двигателя на предмет износа и правильность работы, что требуется осуществлять каждые 50-70 000 километров пробега. Обязательному осмотру подлежат впускной/выпускной коллекторы, коленвал, распредвал, поршни, система зажигания, маховик, головка блоков цилиндров и так далее.

Относиться к обслуживанию моторов D4EB важно с должным уровнем ответственности. Помните, что от данных процедур зависит и итоговой ресурс агрегата, и стабильность его эксплуатации.

Обзор неисправностей и способы их ремонта

Двигатель Toyota 2NZ-FE

Во время работы мотор D4EA может выдавать ошибки с различными кодами. Например, Р0340 свидетельствует о сбое ДПРВ, поломка чаще всего появляется при перескоке ремня ГРМ на 1 – 2 зуба.

3) засорившиеся форсунки

4) износ подушек мотора

Ремонт D4EA

Корейский рядный турбо дизель чувствителен к качеству солярки, которая в РФ обычно содержит множество не предусмотренных регламентом добавок. Например, парафин резко осложнит зимний запуск мотора, а сухая сера в дизтопливе увеличивает износ поршней, цилиндров, клапанов. Специалисты рекомендуют добавлять моторного масла в пропорции 10 г/1 л топлива.

Частные неисправности и их ремонт

Остальные более-менее сильные неисправности двигателя проявляются редко и, как правило, связаны с неправильным обслуживанием или эксплуатацией под слишком большой нагрузкой. Выявить дефекты обычно удается при проведении капитального ремонта. К слову, капремонт движков D4EB желательно проводить каждые 150 000 километров пробега исключительно на профильных СТО Hyundai.

Обзор неисправностей и способы их ремонта

3) выработка ресурса воздушного фильтра

3) замена картриджа

3) выработка колпачков

3) замена маслосъемных колпачков

Ремонт дизеля D4BH

Тюнинг мотора

Тюнинг D4EB проводится редким владельцем данного агрегата. Связано это с тем, что при имеющейся цене в 60 000-75 000 рублей и доступном функционале хотеть чего-то большего – настоящее кощунство. Если уж желание модернизации очень велико, наш ресурс может посоветовать вложится на 25-40 000 рублей и реализовать:

Проведя все манипуляции качественно, в теории, увеличить мощность двигателей D4EB можно до 200-210 лошадиных сил. Стоит ли тюнинг того или проще купить новый агрегат помощнее? Решайте сами. В принципе, стоимость обеих процедур в итоге будет равна.

Перечень автомобилей, оснащаемых D4EB

- Hyundai Santa Fe (модели 1-ого и 2-ого поколений);

- Hyundai Sonata (4 поколение, использовались в качестве экспериментальных установок);

- Hyundai Grandeur (все вариации).

В качестве контрактных ДВС D4EB несложно адаптировать под многие автомобили разной формации – от легковушек до внедорожников. Технического функционала, однозначно, будет достаточно.

1. Проверить зубчатый венец на наличие повреждений и сколов зубьев. При обнаружении дефектов, заменить новым.

2. Проверить техническое состояние болтов крепления маховика, при необходимости заменить новыми.

Осевой зазор коленчатого вала и шатунов

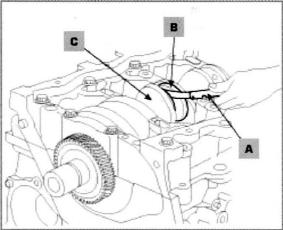

1. Используя набор щупов (А), измерить осевой зазор между шатуном (В] и коленчатым валом (С), как показано на рисунке. Стандартная величина зазора: 0.10 - 0.35 мм. Предельно допустимая величина зазора: 0.40 мм.

2. Если осевой зазор шатуна превышает предельно допустимую норму, необходимо установить новый шатун и повторить измерение. Если зазор, после замены шатуна, не соответствует стандартной величине, необходимо заменить коленчатый вал.

3. Если зазор на много превышает предельно допустимую норму, необходимо заменить детали по мере необходимости.

Зазор в подшипниках коренных опор коленчатого вала

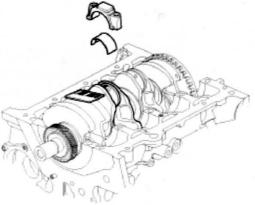

1. Для проверки зазора в коренных опорах коленчатого вала, необходимо снять рамку коренных опор, коленчатый вал и вкладыши подшипников.

2. Промыть все опоры и вкладыши коренных опор.

3. Нарезать несколько отрезков специального пластикового калибра.

4. Положить отрезки пластикового калибра на каждую коренную

опору в блоке цилиндров и рамке коренных опор.

5. Установить вкладыши, коленчатый вал и рамку лестничного типа, затем затянуть болты крепления в определенной последовательности с требуемым моментом затяжки.

Не вращать коленчатый вал.

6. Отвернуть болты крепления и снять рамку коренных опор и вкладыши подшипников. Затем, используя специальную шкалу (прилагается к набору], измерить ширину калибра, которая соответствует определенному зазору. Зазор в подшипниках коренных опор: 0.024 - 0.042 мм.

Ремонтные размеры вкладышей коренных опор

Толщина вкладыша, мм

7. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

8. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

Зазора в подшипниках шатунных шеек

1. Снять крышки шатунов вместе с вкладышами.

2. Промыть поверхности контакта.

3. Положить отрезок пластикового калибра на шатунную шейку, вдоль оси коленчатого вала.

4. Установить крышку шатуна и затянуть болты крепления с требуемым моментом затяжки.

Не проворачивать коленчатый вал.

5. Отвернуть болты крепления и снятья крышку шатуна и измерить ширину пластикового калибра, котораясоответствуетопределенному зазору. Стандартная величина зазора: 0.024 - 0.042 мм.

6. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

Ремонтные размеры вкладышей шатунных шеек

Толщина вкладыша, мм

7. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

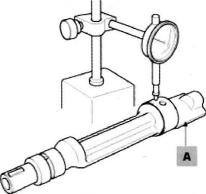

1. Используя специальное оборудование и индикатор часового типа, измерить биение каждой шейки вала. Стандартная величина биения уравновешивающего вала: 0.025 мм.

2. Используя микрометр, измерить наружные диаметры коренных шеек уравновешивающих валов. Стандартная величина диаметра: 19.980 - 19.993 мм (опора №1], 27.99 - 28.01 мм (опора №2), 41.99 - 42.01 мм (опора №3].

3. Используя нутромер, измерить внутренние диаметры опор уравновешивающих валов. Стандартная величина внутренних диаметров: 20.00 - 0.02 мм (опора №1), 28.06 - 28.08 мм (опора №2), 42.06 - 42.08 мм (опора №3).

4. Вычислить зазор между опорами и шейками уравновешивающих валов. Стандартная величина зазора: 0.007 - 0.041 мм (опора №1), 0.050 - 0.090 мм (опора №2], 0.050 - 0.090 мм (опора №3).

Промыть и высушить коренные и шатунные шейки коленчатого вала.

Проверить техническое состояние шеек.

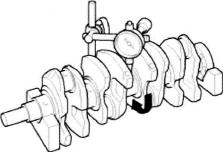

1. Установить коленчатый вал на специальные V-образные блоки.

2. Используя индикатор часового типа и специальное оборудование, измерить биение каждой коренной шейки коленчатого вала. При измерении биения, коленчатый вал необходимо проворачивать на полный оборот. Различие в показаниях биения каждой шейки не должна превышать предельно допустимой величины биения. Стандартная величина биения коленчатого вала: 0.06 мм.

3. Используя микрометр, измерить каждую коренную шейку в двух точках и двух взаимоперпендикулярных плоскостях, как показано на рисунке. Максимально допустимое отклонение от цилиндрической формы коренных шеек коленвала: 0.0035 мм.

4. Измерить конусность каждой коренной и шатунной шейки коленчатого вала. Различие в размерах каждой из шеек коленвала не должно превышать 0.006 мм. Предельно допустимая величина конусности шеек: 0.006 мм.

Блок цилиндров и поршни

1. Проверить поршни на наличие повреждений и повышенного износа.

2. Измерить диаметр поршня, используя микрометр, на расстоянии 10 мм от нижней части юбки, в плоскости поперечной оси пальца. Существует три ремонтных размера поршней (А, В, С]. Метка, указывающая на ремонтный размер, нанесена на днище поршня.

Руководство на английском языке по техническому обслуживанию и ремонту двигателей Hyundai серий D4A и D4D.

Руководство на английском языке по техническому обслуживанию и ремонту двигателя Hyundai D4EA.

Руководство на английском языке по техническому обслуживанию и ремонту двигателя Hyundai D4FA.

Руководство на английском языке по техническому обслуживанию и ремонту двигателя Hyundai D6A.

Руководство на английском языке по техническому обслуживанию и ремонту двигателя Hyundai D6B.

Руководство на английском языке по техническому обслуживанию и ремонту двигателя Hyundai J3.

Руководство по техническому обслуживанию и ремонту двигателей Mitsubishi 4D33/4D34-T4/4D35/4D36 и Hyundai D4AE/D4AF/D4AK.

Руководство по техническому обслуживанию и ремонту двигателей Mitsubishi 4D56 и Hyundai D4BF.

Руководство по техническому обслуживанию и ремонту двигателей Mitsubishi 6D22/6D22-T/6D24-T/6D40/6D40-T/8DC9/8DC10/8DC11 и Hyundai D6AB/D6AC/D6AU/D6AZ/D6CA/D8AX/D8AY.

Руководство по техническому обслуживанию и ремонту двигателей Hyundai серий D4A и D4D.

Руководство по техническому обслуживанию и ремонту двигателей Hyundai D6AB/D6AC/D6AV.

Руководство по техническому обслуживанию и ремонту двигателя Hyundai D6CA.

Руководство по техническому обслуживанию и ремонту двигателей Mitsubishi 4G63/4G63-T/4G64 и Hyundai G4JP/G4JS.

Руководство по техническому обслуживанию и ремонту двигателей Mitsubishi 6D14/6D14-T/6D15-T/6D16/6D17 и Hyundai D6BR.

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Моменты затяжки см. тут

Рассмотрены автомобили Хёндай Санта Фе 2-го поколения 2006, 2007, 2008, 2009, 2010, 2011, 2012 года выпуска с бензиновыми двигателями: 2.4 л (174 л.с.), 2.7 л (189 л .с.) и дизельный двигатель 2.2 л (197 л.с., TURBO).

Снимайте двигатель в сборе с коробкой передач, опуская его вниз из моторного отсека. Для этого необходим подъемник, чтобы повыше поднять переднюю часть автомобиля. В гаражных условиях при отсутствии подъемника потребуются домкрат, а также прочные и достаточно высокие опоры, чтобы установить на них приподнятую переднюю часть автомобиля, что даст возможность извлечь из-под нее двигатель, опущенный на пол гаража.

ПОЛЕЗНЫЙ СОВЕТ

Двигатель очень тяжелый, поэтому рекомендуем снимать его с помощниками.

Этапы работы

1. Снимите декоративный кожух двигателя (см. тут).

2. Снизьте давление в системе питания (см. тут).

3. Снимите аккумуляторную батарею и полку ее крепления (см. тут).

4. Снимите корпус воздушного фильтра и глушитель шума впуска (см. тут).

5. Снимите воздухозаборник (см. тут).

6. Снимите защиту картера двигателся (см. ссылку пункта 1).

7. Слейте охлаждающую жидкость из системы охлаждения двигателя (см. тут).

8. Если снимаете двигатель для ремонта, слейте масло из картера двигателя.

9. Отверните гайку А и выверните болты Б крепления термоэкрана стартера.

10. . и снимите термоэкран стартера.

11. Отведите в сторону чехол силового провода стартера.

12. Подденьте отверткой фиксатор и отсоедините колодку проводов от разъема стартера.

13. Отверните гайку крепления силового провода стартера.

14. .и отведите провод в сторону.

15. Снимите подрамник передней подвески (см. тут).

16. Снимите приводы передних колес (см. тут).

17. Снимите приемную трубу (см. тут).

18. Снимите ремень привода вспомогательных агрегатов (см. тут).

19. Снимите компрессор кондиционера, не отсоединяя трубопроводы, и закрепите его любым способом (см. тут).

20. Сожмите отогнутые ушки хомута крепления отводящего шланга радиатора, сдвиньте хомут по шлангу.

21. . и отсоедините шланг от патрубка на радиаторе.

22. Сожмите отогнутые ушки хомутов крепления шлангов радиатора охлаждения рабочей жидкости, сдвиньте хомуты по шлангам.

23. .и отсоедините шланги от трубопроводов.

25. .и отведите провод в сторону (левый брызговик двигателя для наглядности снят).

26. Отожмите фиксатор и отсоедините колодку жгута проводов от разъема генератора.

27. Отверните гайку крепления силового провода генератора.

28. .и отведите провод в сторону.

29. Отожмите фиксатор держателя жгута проводов и отсоедините держатель от кронштейна.

30. Отожмите фиксатор держателя жгута проводов и отсоедините держатель от кронштейна на передней опоре подвески силового агрегата.

31. Сожмите отогнутые ушки хомутов крепления шлангов радиатора отопителя, сдвиньте хомуты по шлангам.

32. .и отсоедините шланги от патрубков.

33. Сожмите отогнутые ушки хомута крепления подводящего шланга клапана продувки адсорбера, сдвиньте хомут по шлангу.

34. .и отсоедините шланг от штуцера клапана.

35. Сожмите отогнутые ушки хомута крепления подводящего шланга радиатора.

36. .и, удерживая хомут, отсоедините шланг от патрубка радиатора.

37. Аналогично отсоедините подводящий шланг радиатора от водораспределителя.

38. Сожмите отогнутые ушки хомута крепления отводящего шланга радиатора к крышке термостата, сдвиньте хомут по шлангу.

39. . и отсоедините шланг от крышки термостата.

40. Отверните две гайки крепления топливопровода к трубопроводу топливных рамп.

41. .и отведите топливопровод в сторону.

42. Подденьте отверткой и снимите уплотнительное кольцо топливопровода, при сборке замените кольцо новым.

43. Отверните гайку крепления кронштейна топливопровода.

44. . и отведите кронштейн с топливопроводом в сторону.

45. Сожмите отогнутые ушки хомута крепления вакуумного шланга, сдвиньте хомут по шлангу.

46. .и отсоедините шланг от штуцера на вакуумном усилителе.

ПРИМЕЧАНИЕ

На автомобилях с механической коробкой передач отсоедините тросы выбора и переключения передач и отсоедините трубопроводы от рабочего цилиндра сцепления (см. тут).

48. Отожмите фиксатор и отсоедините колодку жгута проводов от правого клапана системы изменения геометрии впуска.

49. Отожмите фиксатор и разъедините колодки жгута проводов катушек зажигания на задней головки блока цилиндров.

50. Отожмите фиксатор и разъедините колодки жгута проводов диагностического датчика концентрации кислорода заднего выпускного коллектора.

51. Отожмите фиксатор и разъедините колодки жгута проводов управляющего датчика концентрации кислорода заднего выпускного коллектора.

52. Сожмите отогнутые ушки хомута крепления питающего шланга гидроусилителя рулевого управления, сдвиньте хомут по шлангу.

53. .и отсоедините шланг от штуцера насоса гидроусилителя.

54. Выверните болт-штуцер напорного трубопровода насоса гидроусилителя.

55. .и отведите трубопровод в сторону.

57. .и отведите провод в сторону.

58. Отожмите фиксаторы колодок жгута проводов датчиков детонации и разъедините колодки.

59. Отожмите фиксатор колодки жгута проводов и отсоедините колодку от разъема насоса гидроусилителя рулевого управления.

60. Выверните два болта крепления жгута проводов к правой части ресивера.

61. .и отведите жгут проводов в сторону.

62. Отожмите фиксатор и отсоедините колодку проводов от усилителя антенны.

63. Отожмите фиксаторы и отсоедините колодки жгута проводов от топливных форсунок на передней топливной рампе.

64. Отожмите фиксаторы и отсоедините колодки жгута проводов от катушек зажигания на передней головке блока цилиндров.

65. Отсоедините наконечник вакуумного шланга передней опоры подвески силового агрегата от штуцера на ресивере.

66. .и извлеките шланг из фиксатора на большом держателе жгута проводов.

67. Отожмите фиксатор и разъедините колодки жгута проводов датчика давления масла.

68. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика положения распределительных валов передней головки блока цилиндров.

69. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика температуры охлаждающей жидкости.

70. Отожмите фиксаторы и разъедините колодки жгута проводов диагностического датчика Б концентрации кислорода на переднем выпускном коллекторе и датчика А положения коленчатого вала.

71. Аналогично разъедините колодки жгута проводов управляющего датчика концентрации кислорода на переднем выпускном коллекторе.

72. Отверните гайки А и выверните болт Б крепления большого держателя жгута проводов.

73. Выверните два болта крепления малого держателя жгута проводов.

74. .и отведите жгут проводов в сторону от передней головки блока цилиндров.

75. Отожмите фиксатор и разъедините колодки жгута проводов топливных форсунок задней топливной рампы.

76. Отожмите фиксатор и отсоедините колодку жгута проводов от левого клапана системы изменения геометрии впуска.

77. Отожмите фиксатор и разъедините колодки проводов датчика указателя температуры охлаждающей жидкости.

78. Отожмите фиксатор и отсоедините колодку жгута проводов от электромагнитного клапана изменения фаз газораспределения в передней головке блока цилиндров.

79. Отожмите фиксатор и отсоедините колодку жгута проводов от электромагнитного клапана изменения фаз газораспределения в задней головке блока цилиндров.

80. Выверните болт крепления кронштейна провода электромагнитного клапана изменения фаз газораспределения.

81. . и отведите кронштейн с проводом в сторону.

82. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика положения распределительных валов в задней головке блока цилиндров.

83. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика частоты вращения вторичного вала коробки передач.

84. Отожмите фиксатор и разъедините колодки жгута проводов датчика скорости автомобиля.

85. Отожмите фиксатор и отсоедините колодку жгута проводов от блока управления коробкой передач.

86. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика частоты вращения первичного вала коробки передач.

87. Отожмите фиксатор и отсоедините колодку жгута проводов от разъема электромагнитного клапана.

88. Отожмите фиксатор и отсоедините колодку жгута проводов от клапана продувки адсорбера.

89. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика положения дроссельной заслонки.

90. Выверните болт крепления кронштейна жгута проводов датчика положения дроссельной заслонки.

91. .и отведите кронштейн со жгутом в сторону.

92. Отожмите фиксатор и отсоедините колодку жгута проводов от датчика абсолютного давления в ресивере.

93. Выверните болт крепления кронштейна жгута проводов датчика абсолютного давления в ресивере и отведите кронштейн со жгутом в сторону.

94. Отожмите фиксаторы крепления левого держателя жгута проводов.

95. .и отведите жгут проводов в сторону.

96. Установите опоры под картеры двигателя и коробки передач.

97. Снимите кронштейн правой опоры подвески силового агрегата (см. тут).

98. Снимите левую опору подвески силового агрегата (см. ссылку пункта 97).

99. Еще раз проверьте, все ли провода, шланги и навесные узлы отсоединены от двигателя.

100. Опустите двигатель на опорах, придерживая его от падения. При отсутствии возможности опустить двигатель на опорах, вывесите переднюю часть автомобиля (поднимите автомобиль на подъемнике) на высоту, достаточную для извлечения из-под автомобиля силового агрегата, и установите под кузов надежные опоры.

101. Установите силовой агрегат, а также все снятые узлы и детали в последовательности, обратной снятию, с учетом следующего:

- перед установкой силового агрегата очистите от ржавчины метчиком резьбовые отверстия крепления его опор;

- обязательно замените новыми прокладки приемной трубы;

- при подключении проводов и трубопроводов тщательно следите за правильностью их расположения в моторном отсеке, не допуская соприкосновения с нагревающимися и движущимися элементами силового агрегата.

Читайте также: