Как сделать модель машины из смолы

Добавил пользователь Алексей Ф. Обновлено: 28.09.2024

Дорогие друзья, к следующему номеру мы готовим статью-сравнение о двух технологиях производства масштабных моделей - о дайкасте и литье из смолы.

Многие коллекционеры предпочитают модели, выполненные из металла, другие - из смолы.

Какой технологии отдаете предпочтение лично вы?

В нашей редакции собрались сплошь сторонники смолы. Наши аргументы:

1. Даже сейчас при всей очевидности вреда свинцовых и железных примесей их продолжают добавлять в сплавы, поэтому даже очень дорогие модели нет-нет, да и окажутся заражены цинковой чумой. Большая фотография модели-жертвы.

2. После литья модели шлифуются песком, поэтому острые, рубленные грани стираются, округляются.

За металл:

1. Модели из металла зачастую дешевле, потому что оснастка для их изготовления долговечней.

2. Форма для моделей из смолы "дышит", поэтому модели укладываются в рамки допуска, но все же двух абсолютно одинаковых не создать.

3. Модели из металла производят впечатление более прочных и, вероятно, лучше переносят транспортировку.

Ваши аргументы за металл или смолу?

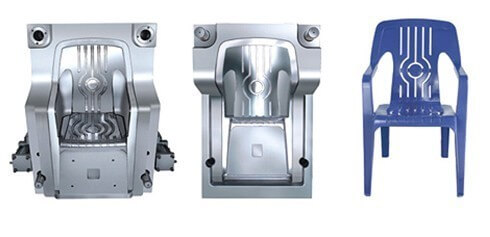

А почему тогда не сравниваются металл и пластик. Ответ на поверхности - смола это дешевизна по сравнению с оными, т.к. для литья из пластика также нужно изг. соотв. формы для термопластавтоматов.

Так что, если без лукавства, то все аргументы за смолу - это ( тут можно много напридумывать ). а в итоге это меньшие (значительно) затраты по сравнению с др. материалами (металл , пластик). Просто производителю естественно невыгодно об этом говорить покупателю.

Так что, если без лукавства, то все аргументы за смолу - это ( тут можно много напридумывать ). а в итоге это меньшие (значительно) затраты по сравнению с др. материалами (металл , пластик). Просто производителю естественно невыгодно об этом говорить покупателю.

Ну тут могу поспорить. Дешевизна, а значит значительно меньшие тиражи. Это пожалуй самый сильный аргумент в пользу смолы. А металл и пластик шлёпают годами и десятилетиями. Ну и цена конечно меньше, чем у смоляных.

Ну тут могу поспорить. Дешевизна, а значит значительно меньшие тиражи. Это пожалуй самый сильный аргумент в пользу смолы. А металл и пластик шлёпают годами и десятилетиями. Ну и цена конечно меньше, чем у смоляных.

Андрей, погоди.

Вопрос поставлен конкректно: металл или смола. Про особенности (тиражи) не акцентировалось почему=то. (?)

Поэтому, если вопрос поставлен под таким углом, то соотв. я озвучил свой ответ.

А мне вот, не принципиально из чего сделано, главное как это выглядит. У многих смоляных печалят не вращающиеся колеса - вот это на мой взгляд минус.

Кстати, почему в опросе только смола и дайкаст? Есть же еще "белый металл" и полистирол

Я тоже за металл! Смола может, вещ и хорошая, но я вот лично боюсь лишний раз брать в руки модель даже из металла, чтоб не повредить, а тут смола! Да и при перекраске не так страшно, а смолу легко повредить! Это лично мое мнение! Хотя против КИТов из смолы не чего не имею, даже собираюсь приобрести их!

Для меня цинковая чума - уже достаточный аргумент против металла. Причем напороться на "больную" модель можно даже покупая BBR, не говоря уже от Автоарте и т.п.

Или она никого особенно не смущает? М.б., я неверно представляю вероятность получения себе в коллекцию такой модели?

Проголосовал за смолу, хотя у нее много недостатков - хрупкость главный из них, по-моему. Но плюсов больше вижу в смоле - главным образом, в большей копийности моделей за счет того, что те самые острые грани в смоле выглядят такими, а в металле - нет. Плюс, у смоляных моделей обычно бОльшая детализация, хотя это не столько плюс собственно смолы, сколько выбор производителей моделей, которые именно смоляные модели почему-то богаче украшают мелкими деталями, хотя и в металле это доступно. Для меня лично имеют значение открывающиеся элементы и смола позволяет сделать эти элементы более точными и уменьшить ширину зазоров. Еще один плюс смолы - как правило более тонкие и копийные стекла, хотя и у этого есть обратная сторона - не всегда такие стекла правильно воспроизводят форму. Минусы смолы, или, вернее, не смолы даже, а распространившейся практики смоляного моделестроения - непроработанные или очень схематичные днища у большинства моделей и невращающиеся колеса. Еще из этой же оперы - зачастую небрежное и очень вольное обращение изготовителей с формами прототипов и не точное попадание в масштаб. Но это все не проблемы смолы как материала, а просто производственная культура некоторых лидеров смоляного рынка. Тем не менее, по соотношению плюсов и минусов для меня лично однозначно выигрывает смола.

Обзор литья из смолы

Литье - это типичный производственный процесс, который включает заливку жидкого материала - обычно предварительно нагретого - в полость формы.

Когда жидкий материал охлаждается, он затвердевает, превращая другой продукт в форму.

Недавно изготовленный продукт, известный как отливка, затем выталкивается из формы и либо используется для других производственных форм, либо объединяется и продается как конечный продукт.

Литье смолыВ любом случае, это замечательный процесс литья, который проявляется в использовании искусственной смолы. Чтобы получить дополнительную информацию о литье из смолы и его функциях, продолжайте читать это руководство.

Что такое литье из смолы?

Как следует из названия, литье из смолы - это процедура литья, в которой используется синтетическая смола. Чтобы лучше понять, как работает литье из смолы, вы должны сначала понять, что такое смола.

Синтетическая смола - это любой вид смолы, который превращается в твердые и несгибаемые полимеры посредством отверждения.

Проще говоря, он начинается в жидком состоянии; однако переходит в твердое состояние после того, как он прошел процесс литья.

При литье из смолы жидкая синтетическая смола смешивается с отвердителем - обычно при комнатной температуре или близкой к комнатной температуре. Затем двумя веществами заполняется полость формы.

В этот момент отвердитель превращает смолу в твердые полимеры, в основном отверждая ее.

После завершения этой синтетической реакции затвердевшая отливка выталкивается и выталкивается из полости формы.

В чем разница между литьем из смолы и эпоксидной смолы

Многие люди путают эти два термина; эпоксидная смола против смолы. Хотя они так или иначе связаны, их нельзя использовать взаимозаменяемо. Итак, в чем разница между эпоксидной смолой и смолой?

Смола и эпоксидная смола - два клея, которые обычно используются в различных областях. Их также называют пластиковыми клеями, и они также используются для склеивания пластмасс, стекла и металлов.

Их можно использовать в творческих целях, для сборки, ремонта и обслуживания, разработки, создания, а также для производственных и инженерных целей. Эти пластичные полимеры выделяются своими прочными связующими свойствами, феноменальными тепловыми свойствами и химической стойкостью.

Эти пластичные полимеры доступны во многих различных формах. Прежде чем сравнивать два обычных пластиковых полимера, используемых для разных целей, вы должны знать часть свойств каждого типа полимера.

Области применения: эпоксидная смола или смола

Первое главное отличие заключается в сферах их применения. Эпоксидные смолы предназначены для нанесения покрытий. С другой стороны, смолы хорошо подходят для литья.

Это означает, что литье из смолы можно использовать для изготовления форм, ремесел и ювелирных изделий. Эпоксидная смола не может использоваться для таких функций.

Вязкость: эпоксидная смола или смола

Смолы для литья под давлением обычно представляют собой намного более жидкие смеси по сравнению со смолами для эпоксидных покрытий. Это связано с тем, что упаковочные смолы обычно медленнее отверждаются, по этим линиям выделяется меньше тепла, что, таким образом, позволяет заливать их более густыми.

Однако это представляет проблему, когда литейные смолы используются для нанесения покрытий. Поскольку смесь более тонкая, она будет регулярно сходить с краев проекта или требовать обработки перемычки / края, чтобы удерживать материал внутри.

Твердость: эпоксидная смола для литья по сравнению с литьевой смолой

В большинстве случаев эпоксидные смолы для покрытий физически тверже, чем литейные. Регулярная заливка смол может изменять пропорции смеси, что объясняет разницу в твердости.

Лучшим примером этого является литьевая смола, которая используется в качестве искусственной воды для сосудов. В случае, если литейная смола используется без возможности адаптации, банка, наконец, расколется, поскольку стекло расширяется и сжимается.

Таким образом, для такого рода применений необходимы все более легко адаптируемые смеси, которые, как правило, можно практиковать путем изменения количества используемого отвердителя (отвердителя).

Однако каждая литейная смола уникальна; исследуйте каждый из них на предмет соответствия вашему индивидуальному проекту. В заключение, эпоксидные покрытия обычно обладают большей устойчивостью к царапинам, чем литейные смолы.

Процесс литья из смолы: шаг за шагом

Как достигается литье из смолы для бытового и промышленного применения? Вот шаги, которые необходимо соблюдать при создании литейных форм из смолы.

1. Подготовка предмета

Этот шаг влечет за собой создание формы. Форму можно создать из уже существующего пластика или из совершенно нового дизайна для 3D-печати.

Вы можете сделать форму, сначала погрузив ее в гибкий материал, например, в альгинатную или силиконовую резину. Когда это будет сделано - и оболочка полностью затвердеет - вам нужно будет разрезать эту эластичную массу и восстановить первую модель. К тому времени вы аналогичным образом заполните пустоту другим термореактивным материалом, который принимает форму и дизайн исходного объекта.

Для большей точности чертежи форм используются в САПР. Формы, напечатанные на 3D-принтере, будут иметь ту же форму и дизайн, что и оригинал. Когда у вас есть негативы для формы, вы можете переходить к следующим шагам.

2. Отливка деталей

Когда отрицательная форма готова, вы можете приступить к отливке окончательных желаемых деталей. Рабочий процесс в основном такой же, как и упомянутые средства:

Двухсегментный слой (в качестве альтернативы пигментированный обычно доступными, легкими красителями) полностью смешивают, заполняют адаптируемую форму, быстро дегазируют под вакуумом и, наконец, закрепляют ровным листом из антипригарного пластика - подойдет полипропилен или полиэтилен высокой плотности. Вот и все: начинается реакция полимеризации, и через несколько часов готовые детали могут быть извлечены из формы.

3. Детали для литья из смолы.

Раздумываете, возможно ли отлить сложные детали из резины? Мы рады сообщить вам, что эта деятельность может быть выполнена для геометрических форм, которые невозможно легко отлить в формах для изготовления отдельных деталей. Например, поскольку у них нет ровного основания или в свете того факта, что они имеют шарнирные опоры, вам необходимо изготовить форму, которая состоит как минимум из двух сцепляющихся битов. Эта мысль может показаться пугающей и включает в себя часть трехмерного критического мышления, но в большинстве случаев это не так сложно, как кажется.

Окрашивание Прозрачное литье из смолы

Наверное, вы видели много цветных изделий из литья из смолы. Вы когда-нибудь задумывались, как они были нарисованы. Можете ли вы, как производитель, выбрать любой цвет для литья из пластмассы?

Дело в том, что разные компании по литью смол используют разные техники окраски. Давайте взглянем на эти техники;

Краска для аэрографа

В отличие от других акриловых красок или красок на водной основе, красящие пигменты в красках для аэрографов очень тонко организованы и удивительно жидкие в своей среде-носителе. Поскольку краски для аэрографа также просты в смешивании и обладают высокой яркостью, их обычно постоянно используют для окрашивания литейных смол.

Основная проблема этой окраски литья из смолы - цена. Это довольно дорого.

Использование пигментного порошка на литейных смолах

Чистый порошок пигмента также может быть очень хорошо использован для окрашивания литейных смол. В любом случае, перед добавлением отвердителя следует смешать порошок пигмента с смолой для отложения смолы. Обычно при использовании чистых пигментов достаточно базового измерения.

Пигменты можно купить во всех мыслимых разновидностях. Вы можете найти все возможные варианты окраски от блестящих металлических до матовых оттенков.

Использование чернил на спиртовой основе для литейных смол

Чернила на спиртовой основе можно экономно добавлять в литейные смолы из-за их высокой концентрации и большого количества красящих пигментов, которые они содержат.

Обычно достаточно пары капель, чтобы затенить литьевую смолу. Тем не менее, это количество относится не только к чернилам для спиртосодержащих напитков, но и в дополнение к чернилам для воды.

Как видите, к каждому способу окраски отливки из смолы необходимо подходить с особой осторожностью. Если вы не будете очень осторожны, вы можете испортить весь проект.

Хорошей новостью является то, что вы можете избежать таких ловушек, воспользовавшись услугами лучших компаний по литью смол в Китае. У них есть эксперты и подходящие инструменты, которые обеспечат наилучшие результаты для ваших отливок из пластмассы.

Каковы области применения полимерной оболочки

Литье из смолы используется для производства коллекционных и индивидуальных игрушек и предметов, таких как игрушки-планировщики, пакеты для навесов для машины и шарнирные куклы, а также масштабные модели.

Другие деликатные изделия из литья из смолы включают ювелирные украшения и многое другое. Возможность поддерживать разные цвета - одна из причин популярности этого процесса.

В промышленном применении литье из смолы используется для изготовления отдельных частей или целых моделей таких предметов, как поезда, самолеты или лодки. Они по большому счету созданы в любом объеме, от десятков до двух-трех сотен дубликатов, в отличие от пластиковых фигурок в форме инъекций, которых поставляется огромное количество.

Литье из смолы требует больших усилий, чем литье под давлением, а используемые тонкие формы изнашиваются при каждой отливке.

Низкая начальная стоимость литья из смолы подразумевает, что специалисты и любители могут производить небольшие партии для собственного использования. Если вы хотите отливку из смолы для крупных промышленных применений, вам придется обратиться за услугами к производителю отливки из смолы.

Не уверены, потребуется ли для вашего приложения использование литья из смолы? Не стесняйтесь обращаться за советом к экспертам. Они дадут вам соответствующий совет.

Преимущества литья из смолы

Литье из смолы кажется лучшим способом обработки смол и их правильного использования. Какие преимущества могут получить производители от этого процесса?

Во-первых, литье из смолы позволяет исследовать сложные и замысловатые конструкции. С помощью этого метода вы можете создавать различные дизайны изделий, которые хотите отлить. Это не похоже на большинство методов приведения, которые заставят вас адаптироваться к статическим методам.

Во-вторых, литье из смолы позволяет производителям исследовать разные цвета. Как мы уже видели, существуют разные методы окраски отливки из смолы.

Также важно отметить, что литье из смолы - это экономичный метод получения изделий и их частей. Вы можете получить много деталей, не тратя слишком много.

Недостатки бонуса без депозита литья из смолы

Основное ограничение литья из смолы заключается в том, что для получения сложных конструкций может потребоваться высокий уровень знаний. Обычно это проблема при отливке из смолы своими руками. Хорошая новость заключается в том, что у вас всегда есть возможность передать услуги на аутсорсинг компаниям по производству литейных смол в Китае.

Где купить литейную смолу в Китае - Roche Industry

Мы не можем отрицать тот факт, что литье из смолы своими руками - сложный процесс, который может вызвать у вас головную боль. По этой причине вы, возможно, предпочли купить услуги по очистке литьевой смолы.

Лучше всего покупать эту услугу у известных китайских литейных компаний. Они гарантируют, что отливка из прозрачной смолы будет выполнена с максимальной точностью.

Помимо точности, компании гарантируют, что качество смолы соответствует рыночным стандартам. Его желание, в свою очередь, повысит общую ценность ваших продуктов.

Именно по этой причине мы в Roche Industry посвящаем себя предоставлению качественных и инновационных услуг по литью смол в Китае. Мы занимаемся этим бизнесом много лет и хорошо понимаем потребности клиентов.

Мы используем наш огромный опыт, чтобы гарантировать, что вы получите наилучшие результаты от наших услуг по кастингу. Наши качественные услуги по литью смолы - это результат работы преданной команды технических специалистов и, конечно же, высокотехнологичного оборудования.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Копирование деталей в домашних условиях

Константин Редькин aka colonel

Итак, решено – начинаем.

Мастер-модель

Мастер-модель для изготовления литьевой формы может быть сделана из любого материала – смолы, пластика, металла, воска, дерева, бумаги (фантазия моделиста неиссякаема и непредсказуема). Перед заливкой силиконом мастер-модель желательно обработать разделительным составом, чтобы при ее извлечении не разрушить форму. В качестве разделительного состава могут использоваться различные жиры растительного, животного или химического происхождения, из области бытовой химии – полироли в аэрозольных упаковках. А в последнее время в продаже появились и специальные разделительные составы для литья в силиконовые формы. Если мастер-модель изготовлена из пористого материала вроде дерева или бумаги, перед нанесением разделительного состава ее следует пропитать каким-либо составом для заполнения пор: жидким воском, олифой, разбавленным ПВА, или покрасить.

Силикон для изготовления литьевой формы

Существует огромное количество различных резиноподобных материалов, из которых можно изготовить форму, но для простоты, не углубляясь в их химический состав, будем все их называть силиконами. Все это многообразие можно разделить на две большие группы – заливочные силиконы и обмазочные силиконы. Для получения литьевой формы можно с равным успехом использовать как те, так и другие, а на особенностях применения того или иного вида мы остановимся позднее.

Наиболее важными для нас являются такие характеристики силиконов, как КОЭФФИЦИЕНТ УДЛИНЕНИЯ и ВЯЗКОСТЬ.

Коэффициент удлинения – характеристика, которая показывает, насколько можно растянуть готовое изделие из этого материала без его физического разрушения (разрыва).

Коэффициент удлинения силиконов, пригодных для изготовления литьевых форм, колеблется от 200% до 1300% (может быть, есть и больше, но нам такие не попадались). Вообще-то чем больше коэффициент удлинения, тем большее количество отливок выдержит форма, но на практике вряд ли имеет смысл использовать материал с коэффициентом более 700-800% - правильно изготовленные формы из них спокойно выдерживают от 30 до 80 и более отливок (в зависимости от сложности мастер-модели).

Нижнюю границу этой характеристики, пожалуй, можно определить в 400% для разрезных форм и 200-250% - для составных (отличия разрезных форм от составных будут рассмотрены далее).

Строительные силиконовые герметики

Силиконовые автогерметики ABRO

Заливочные силиконы от "Пенты"

Материалы для литья

Кратко рассмотрим некоторые из литьевых материалов, которые нам довелось испытать на практике.

Эпоксидная смола ЭДП – двухкомпонентная смола янтарного цвета, практически без запаха, в упаковках по 250, 500 и 1000 гр. Состоит из вязкой основы и более жидкого отвердителя, которые смешиваются в пропорции 10:1. Легко тонируется добавлением сухих пигментов или готовых красок (масляных, алкидных, нитро). Имеет среднюю вязкость, которую можно значительно уменьшить, нагрев смесь до 40-50 градусов (правда, при этом рабочее время сокращается с 1 часа до 5-10 минут). Тонкие детали при отливке получаются довольно хрупкими, для уменьшения хрупкости можно при смешивании компонентов добавлять в смолу касторовое масло (не более 1-2% от общего объема). Время полного отверждения – 24 часа (если смола перед заливкой нагревалась, то 3-4 часа), после чего готовую отливку можно подвергать механической обработке.

Эпоксидные смолы PermaPoxy – линейка двухкомпонентных полупрозрачных и прозрачных смол с рабочим временем от 3 до 90 минут. Состоят из основы и отвердителя в двух соединенных между собой пластиковых шприцах с общим поршнем, что существенно упрощает дозировку (компоненты смешиваются в пропорции 1:1). По своим рабочим свойствам практически не отличаются от ЭДП, разве что время полной полимеризации несколько меньше – от 1 до 6 часов. Эксперименты с тонированием и снижением хрупкости не проводились.

Полиэфирная жидкая шпатлевка Sprint Spray F-18 – двухкомпонентный состав серого цвета, состоящий из основы с сильным запахом и не менее пахнущего отвердителя. Вязкость смеси несколько ниже, чем у эпоксидных смол. Рабочее время - около 3 минут, время полной полимеризации – 1 час. Отливки получаются четкие, легко обрабатываются, но прочность их невысока, поэтому состав можно использовать только для копирования деталей, не подвергающихся в дальнейшем нагрузкам.

Миллипут – двухкомпонентная эпоксидная паста холодного отверждения. Выпускается четыре вида МИЛЛИПУТА: стандартный желто-серый, терракотовый, серебристо-голубой, супертонкий белый. Каждый вид поставляется в одинаковых упаковках весом 113,4 г. Два компонента, составляющие упаковку Миллипута могут по отдельности храниться около двух лет. При смешивании приблизительно равных объемов компонентов, получается очень липкая и мягкая паста, которая в конце концов застывает. Полное затвердевание при комнатной температуре происходит за 3-4 часа. При нагревании отверждение можно провести за считанные минуты. После частичного или полного застывания Миллипут можно обрабатывать на станке, резать штихелем, сверлить, обрабатывать надфилем или наждачной бумагой, пилить, раскрашивать.

Смола Axson PX216 - двухкомпонентная смола, состоящая из основы молочно-белого цвета и темно-янтарного отвердителя, смешиваемых в пропорции 1:1. Практически без запаха, имеет очень малую вязкость (от 70 до 100 cps – в зависимости от времени до окончания срока годности), что позволяет получать высококачественные отливки. Легко обрабатывается абразивами и сверлится. Рабочее время смеси – 4 минуты, время полной полимеризации – 30 минут. Отливки получаются молочно-белого цвета, но их можно тонировать, если перед смешиванием компонентов добавить в основу небольшое количество краски (эксперименты проводились с акрилом Tamiya и эмалью Humbroll).

Профессионалы, специализирующиеся на литье из смолы, рекомендуют использовать продукцию фирм AXSON F-31 или F-33(Франция) или SYNAIR Пор-а-Каст М-2 (США). Мы обязательно постараемся протестировать эти смолы, а пока приведем их характеристики, указанные в спецификации производителя:

СМОЛА AXSON F-31 характеризуется коротким временем отвержения (через 20 минут можно вынимать из формы) и является хорошей основой под покраску. Время жизни 1,5 -2 мин. Соотношение компонентов 100:100 (1:1). Цвет – бежевый. Время до полного отвержения – 3 дня.

СМОЛА AXSON F-33 отвердевает примерно за 30 минут и характеризуется хорошей выемкой тонкостенных деталей из формы. Время жизни – 2 мин. Отвержение до выемки из формы достигается за 30 мин. (можно обрабатывать). Полное отверждение происходит за 3 дня. Цвет – бежевый.

СМОЛА ПОР-А-КАСТ М-2 (SYNAIR) - 2-х компонентные полиуретановые системы холодной полимеризации для изготовления жестких отливок декоративного и технического назначения. Композиции отличаются очень низкой вязкостью (сравнима с водой), способностью к самодегазации, простотой изъятия из форм. Базовый цвет - белый, Клиа-Каст - оптически прозрачная версия. Отливки могут быть окрашены поверхностно и в массе. Добавлением специальных металлических порошков можно обеспечить имитацию бронзы и меди. Физко-механические свойства материала: Время использования готовой смеси 2 мин, время выдержки отливки в форме - 30 мин., удлинение при разрыве - 15%

PROTOCAST-85R - белый двухкомпонентный жидкий пластик холодного отверждения. По плотности как натуральная белая кость. Можно наносить акриловые краски, нитро краски. Соотношение компонентов по объему 1:1, рабочее время: 10-15 мин, полная полимеризация достигается за 1 час.

Дополнительные приспособления для литья

Изготовление разрезной формы с использованием заливочного силикона.

Разрезная форма лучше всего подходит для последующего литья в нее достаточно жидких пластиков или смол. Особенность такой формы заключается в том, что мастер-модель заливается или обмазывается силиконом полностью и со всех сторон, а затем, после окончательного отверждения материала, в форме делается разрез, через который извлекается мастер-модель и последующие отливки. Для разрезной формы лучше всего использовать силиконы с большим коэффициентом удлинения – это позволит ограничиться небольшим (меньшим, чем сама мастер-модель) разрезом, а значит и облой на отливках будет минимальным.

Процесс изготовления разрезной формы несложен. Рассмотрим его на примере изготовления формы с использованием заливочного силикона.

1. Изготавливаем мастер-модель и закрепляем ее на подставке капелькой супер-клея. В дальнейшем на готовой форме углубление от подставки будет играть роль литника. Целесообразно использовать подставку, верхняя часть которой сточена под углом – это позволяет уменьшить площадь соприкосновения с ней мастер-модели, а значит и площадь поверхности, которую потом, после отделения литника, потребуется обтачивать на готовых отливках.

ВНИМАНИЕ! Производители обычно указывают время вулканизации компаундов при комнатной температуре. При более высоких температурах это время уменьшается (незначительно), при низких – увеличивается, причем очень сильно. Загвоздка в том, что у нас комнатной температурой считается 20 град.С, в то время как в других европах это - 22 град.С.

7. После окончательного затвердевания силикона начинаем делать из цельной формы разрезную. Для этого извлекаем подставку, на которой была закреплена мастер-модель (см. п.1), а затем, аккуратно растягивая форму, острым ножом подрезаем те участки, которые не позволяют извлечь мастер-модель (обычно это – сквозные отверстия в мастер-модели). Как только разрез становится достаточным для того, чтобы извлечь мастер-модель, считаем, что форма готова: мастер-модель удалена, литьевой канал есть – можно приступать к отливке копий.

Изготовление разрезной формы с использованием обмазочного силикона.

Изготовление разъемной (составной) формы.

Литье в разрезную форму.

1. Готовим форму для литья. Форма должна быть чистой и сухой, мелкие частицы смолы, оставшейся в форме от предыдущих отливок, нужно удалить. Для того, чтобы расширить заливочное отверстие и упростить заливку и последующую дегазацию, в заливочное отверстие целесообразно вставить одну или несколько распорок. Для того, чтобы улучшить смачиваемость поверхности формы заливочным составом (а значит повысить качество отливок), желательно перед заливкой обработать ее графитовым порошком или тальком.

4. Опять же быстро помещаем форму в вакуумную установку, быстро откачиваем воздух и некоторое время выдерживаем ее под вакуумом. Для текучих составов с малым временем жизни достаточно 10-15 секунд, для более вязких (как, например, ЭДП) можно позволить себе и 30-60 секунд. Тут нужно искать золотую середину: с одной стороны чем дольше продержим под вакуумом, тем качественнее будет отливка, с другой – нужно успеть снять вакуум и убрать распорки до того, как заливочный состав начнет густеть. Обычно требуемое время вакуумирования становится известно с третьей попытки, как при пристрелке – недолет, перелет, попадание.

5. Снимаем вакуум, вынимаем форму из установки, убираем распорки и ждем, пока состав окончательно отвердеет. Затем извлекаем готовую отливку из формы и любуемся, любуемся, любуемся… Если любоваться особенно не на что, повторяем этапы 1-4, внося в них незначительные корректировки. Рано или поздно набъем руку, определим необходимые пропорции компонентов и время вакуумирования. Повторимся, обычно бывает достаточно трех, максимум – пяти заливок, чтобы почувствовать особенности материала.

Литье и штамповка в разъемную форму.

Особенности литья без применения вакуумной установки.

Можно ли получить хорошую форму и качественные отливки без использования вакуумной установки? В принципе можно, только будет большой процент брака. Для уменьшения числа бракованных отливок можно порекомендовать следующее:

1. Для литья без вакуумирования использовать только составные формы. Сами формы при этом лучше делать из обмазочного силикона - в тонких накладываемых слоях проще контролировать процесс образования воздушных пузырей и вовремя их убирать. Можно использовать и заливочный силикон, при этом нужно сначала развести небольшое его количество, кисточкой тщательно обмазать мастер-модель и, когда слой начнет вулканизироваться, залить остальной силикон.

2. При использовании литьевой массы с низкой вязкостью перед соединением половинок литьевой формы обязательно промазывать их тонким слоем литьевой массы. Литьевое отверстие лучше делать конусообразным, диаметром не менее ширины мастер-модели, а высотой как 2-3 и более высоты мастер-модели, чтобы литьевая масса создала внутри формы хотя бы небольшое избыточное давление. Воздух через заливочное отверстие будет выходить плохо, поэтому кроме него надо предусмотреть 2-3 канала для отвода воздуха.

3. При литье без вакуумирования лучше всего применять литьевые массы с большим временем жизни – они дольше сохраняют текучесть, что способствует самопроизвольному выходу воздуха на поверхность.

ПО ЛИТЬЮ СМОЛЫ ЭДП.

Чисто эстетический момент – смола липкая и Вы можете испачкаться и перепачкать ей все вокруг – будьте аккуратны. На всякий случай у меня рядом всегда лежит ватный тампончик, смоченный Уайт-спиритом. Не скажу что такой способ единственный, но мне иногда помогает.

Смола более текуча, чем силикон, и поступала в шприц совершенно без усилий. Использую 2 шприца. Один (побольше) для смолы. Другой (инсулиновый) – для отвердителя. После смешивания смолы с отвердителем, один из них служит для закачивания смеси в форму.

Нагрев смолы увеличивает ее текучесть (что полезно при заполнении формы), но уменьшает время застывания после смешения с отвердителем. Поэтому к нагреву нужно подходить очень взвешенно. Чем более текуча смола, тем лучше она заполнит все уголки Вашей формы, да и пузырей будет меньше. Однако желательно не нагревать ее слишком сильно. Идеально, наверное, до 30-40 градусов.

Использование сухого художественного пигмента в качестве красителя и наполнителя позволит Вам получить непрозрачную, матовую отливку, которая будет более эстетично смотреться, чем после добавления краски. Использование пигмента, как мне показалось, также способствует скорейшему застыванию смолы. Поэтому его доля не должна превышать 10% от общей массы состава. Не забывайте, что добавлять пигмент в смолу следует до смешения ее с отвердителем. Очень тщательно перемешивайте состав. Иначе на выходе получите не равномерную окраску, а хлопья пигмента по всей отливке. Пигмент можно приобрести в магазине для художников. Его производит отечественная промышленность. Стоит он приемлемо (около 100 руб. за банку). Лично я видел в продаже белый, зеленый и песочный цвета.

Не заполняйте форму смолой до краев литьевого канала. Смола, залитая в форму до краев при вакуумировании стремиться вылезти из формы и пузырясь, растекается по ней и по банке. После снятия крышки она резко уходит назад в форму, которая из-за подобного “бурного наводнения” оказывается полупустой. Выхода 2. Во-первых, необходимо соблюдать меру в выкачивании воздуха. Не нужно пытаться качать, пока насос еще дает Вам делать это. Стекло банки вполне позволяет визуально отследить процесс выхода воздуха. Во-вторых, особо рьяные начинающие литейщики могут поставить импровизированную преграду для растекания смолы (например, сделав бортик из изоленты, наполовину выступающий над верхней плоскостью формы).

Заметил, что если правильно подловить момент и аккуратно вынуть отливку, когда она еще сохраняет легкую эластичность, можно легким деформированием придать разнообразие вашим копиям. Определить момент можно на ощупь. Потрогайте литник, когда изделие еще находиться в форме. Идеальное время для воплощения указанной деформации наступает, когда смола уже не липнет к рукам, и литник сминается с большим усилием.

Помните - овладение процессом и победа над воздухом будет даваться не легко. Наберитесь терпения и не гонитесь за быстрым результатом. Только длительная практика и Ваша настойчивость приведут к положительному результату. Не бойтесь экспериментировать. Советую также начинать с копирования простых деталей. Лучше сделать одну деталь на одной форме. Обкатать процесс, доведя количество брака до минимума. И только после того, как добьетесь устойчивых положительных результатов, переходите к копированию того, что Вам действительно нужно.

И главный совет. Не торопитесь и не сдавайтесь. Этот процесс требует большой выдержки.

Сравнительные характеристики некоторых материалов для изготовления литьевой формы.

Хотите сделать модель автомобиля любой марки по его фотографии? Вам поможет наш мастер-класс. Попробуйте сделать модель совместно с ребенком.

Из этого мастер-класса узнаем, как самостоятельно делать модели автомобилей. Быстро, дешево и эффектно. А сделав одну, вы поймете, что это прекрасный вариант для подарка своими руками мальчику или взрослому автолюбителю к 23 февраля.

Такие поделки можно мастерить с сыновьями, прививая им навыки работы с деревом.

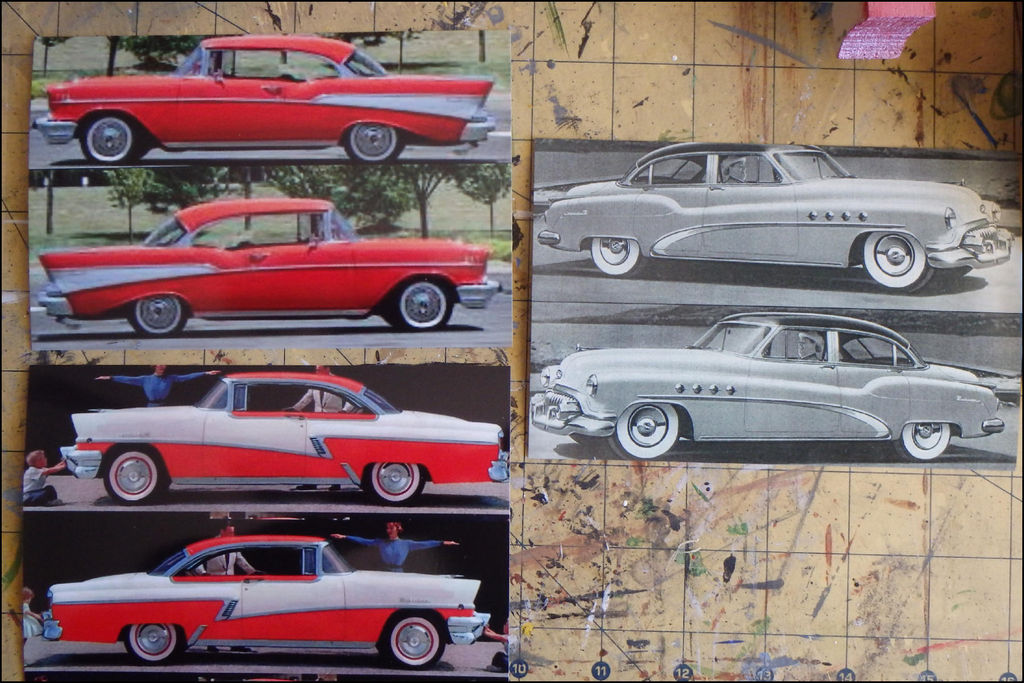

Что нам понадобится:

- фотографии машин;

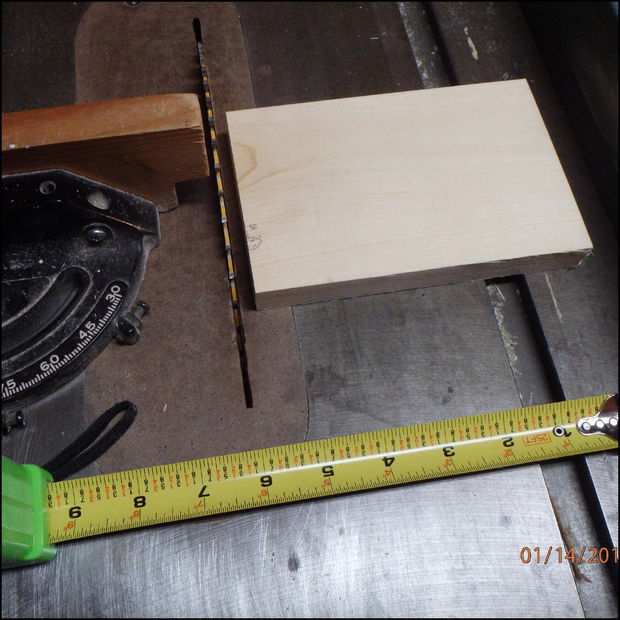

- деревянные заготовки;

- рулетка;

- клей;

- ленточная пила;

- наждачная бумага;

- шлифовальный станок;

- акриловые краски и кисточки.

Шаг 1: Отпечатайте фотографии

Прежде всего, вам понадобятся фотографии машин, модели которых вы хотите изготовить. Их можно найти в интернете или сделать самостоятельно (фото лучше делать при солнечном свете, сбоку, чтобы был виден весь силуэт машины с багажником, капотом и крышей). Размер фото зависит от размера модели, которую вы собираетесь изготавливать.

Шаг 2: Сделайте деревянные заготовки нужного размера

Заготовка должна быть такого размера, чтобы на нее можно было наклеить оба боковых изображения автомобиля.

Шаг 3: Приклейте бумагу с отпечатанными изображениями к заготовкам

Теперь приклейте фотографии к заготовкам, как показано на рисунке.

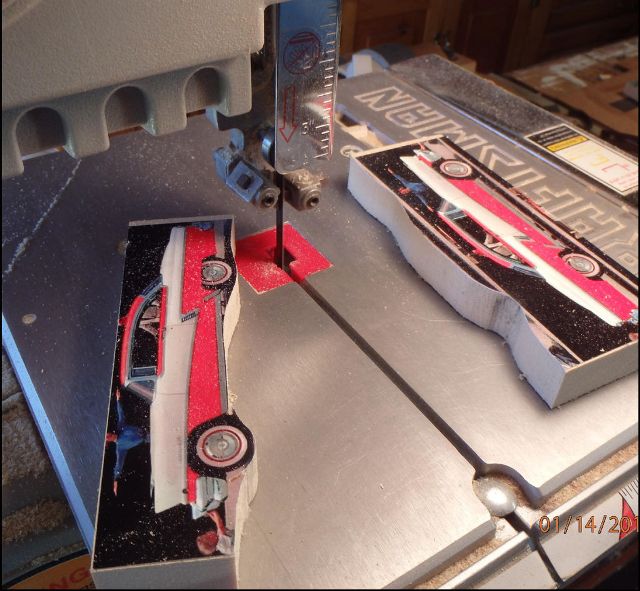

Шаг 4: Вырежьте модели

Теперь наши машинки нужно вырезать. Лучше всего для этого подойдет ленточная пила. Аккуратность разреза не так уж важна, так как позже мы все равно будем обрабатывать формы на шлифовальном станке.

Шаг 5: Обработайте дерево

Пришло время обработать формы наждачной бумагой, чтобы удалить с них оставленные пилой неровности, которые могут препятствовать процессу склеивания.

Шаг 6: Склейте половинки вместе

Склеим обе половинки небольшим количеством клея, после чего оставим их примерно на час, чтобы клей как следует высох!

Шаг 7: Придайте изделиям окончательную форму

Пришло время придать нашим поделкам окончательную форму. Лучше всего для этой работы подойдет шлифовальный станок.

Шаг 8: Покрасьте модели

Последний этап — покраска моделей цветами, совпадающими с фотографиями. Для этого можно использовать акриловые краски, так как они позволяют легко смешивать цвета для получения нужных оттенков. Для создания контуров окон, фар, решеток и бамперов рекомендуется использовать тонкую кисточку. Когда краска высохнет, покройте модель лаком. Можно в несколько слоев.

Вот и все. Весело, приятно и совсем недорого. Если вы любите модельки автомобилей, обязательно попробуйте сделать их самостоятельно!

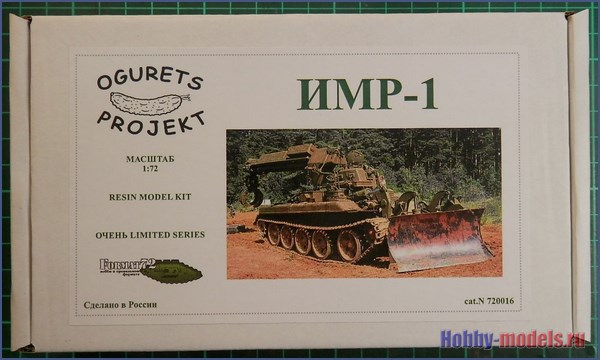

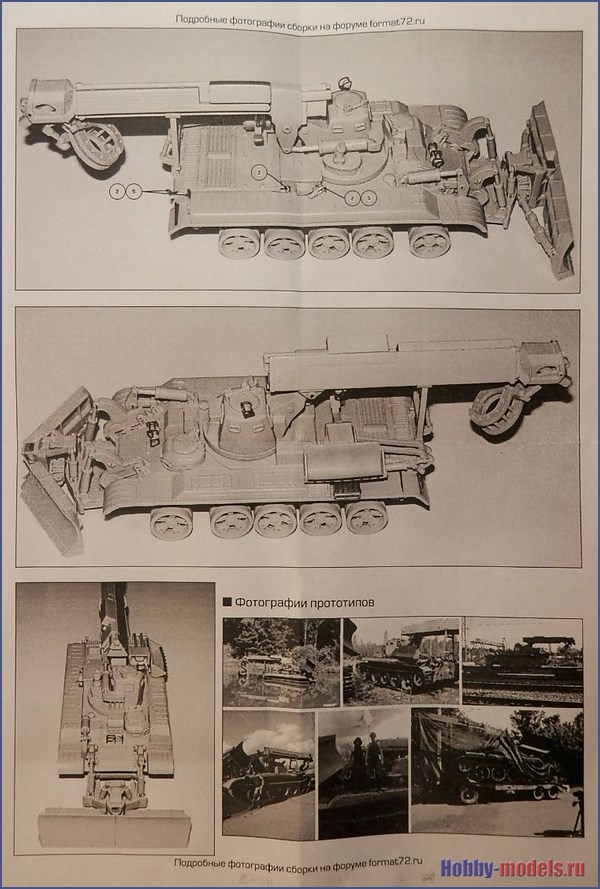

Некоторое время назад, на блоге, были размещены фотографии walkaround инженерной машины разграждения ИМР-1 объект 616а.

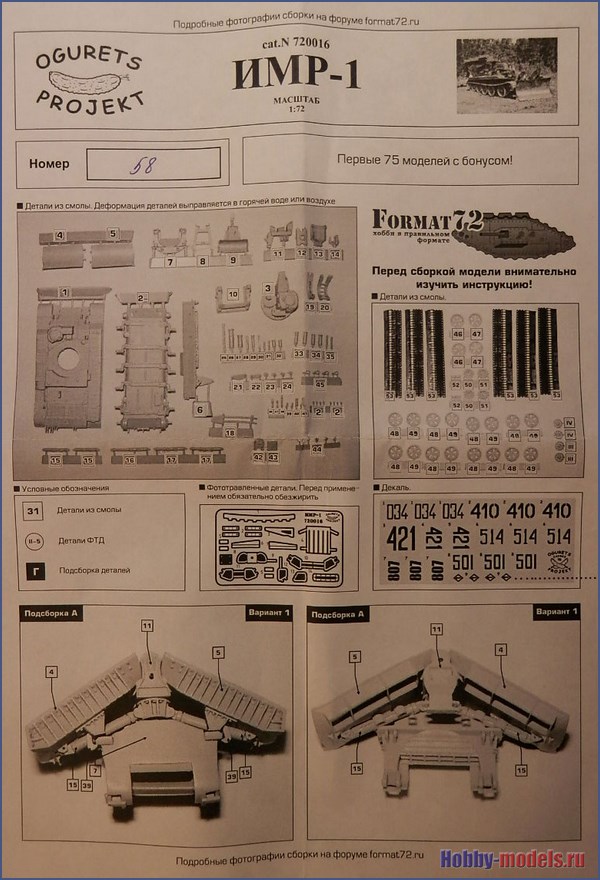

На тот момент модели этой машины не производилась, ни в одном из масштабов. Сегодня, к радости, ситуация изменилась. Вышла небольшим тиражом смоляная модель, которая выпускалась по подписке одним продвинутым моделистом под маркой Ogurets project . Давайте сегодня ее рассмотрим. Модель упакована в добротную картонную коробку с откидным верхом, на котором имеется цветное фото ИМР-1.

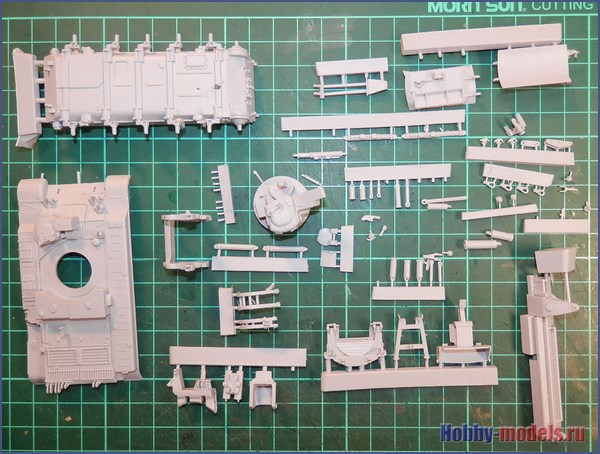

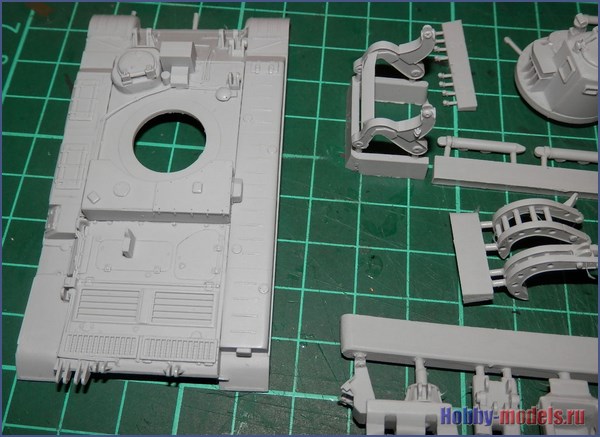

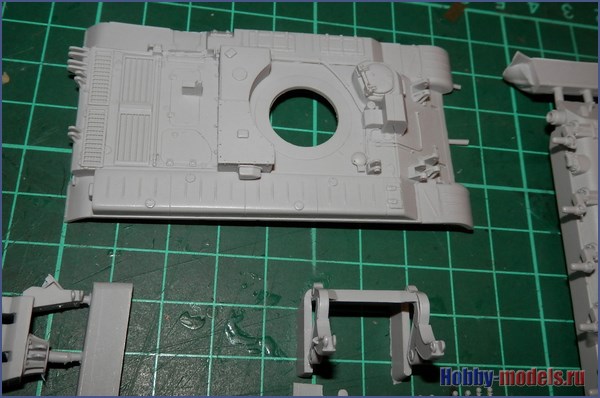

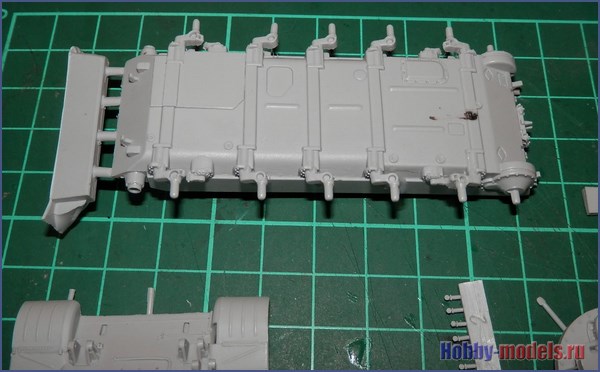

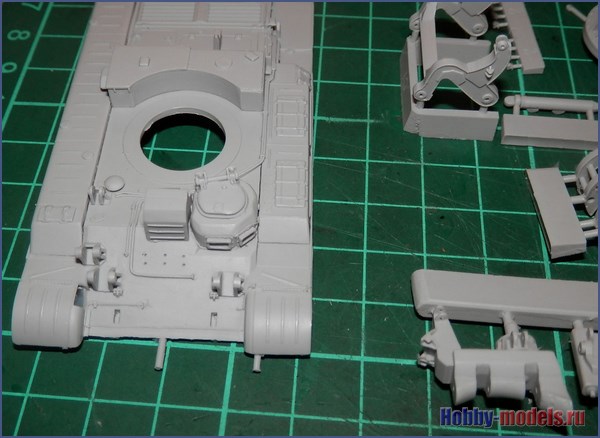

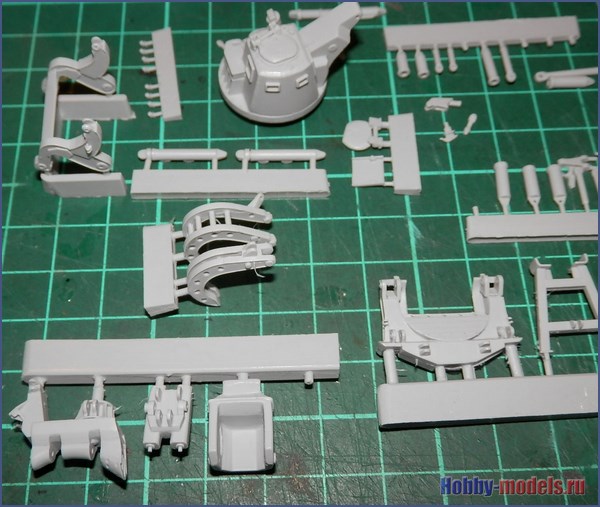

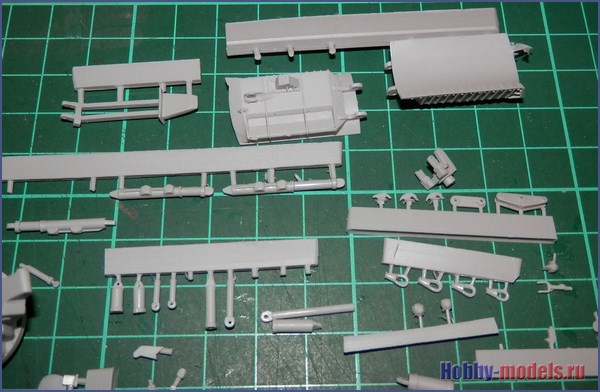

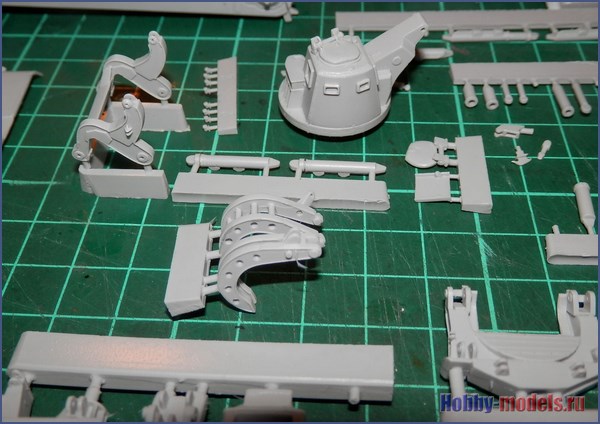

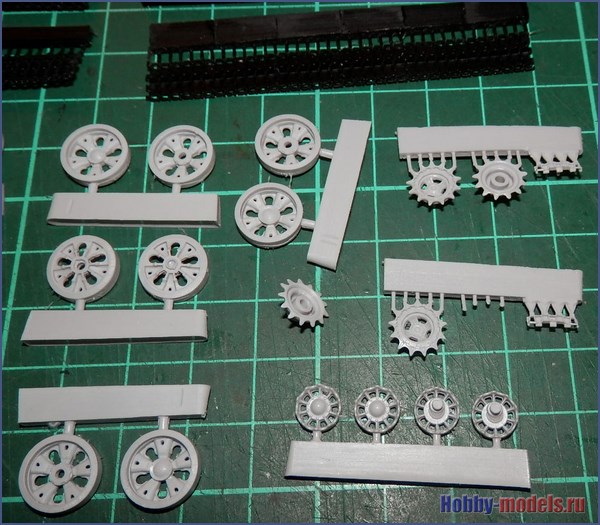

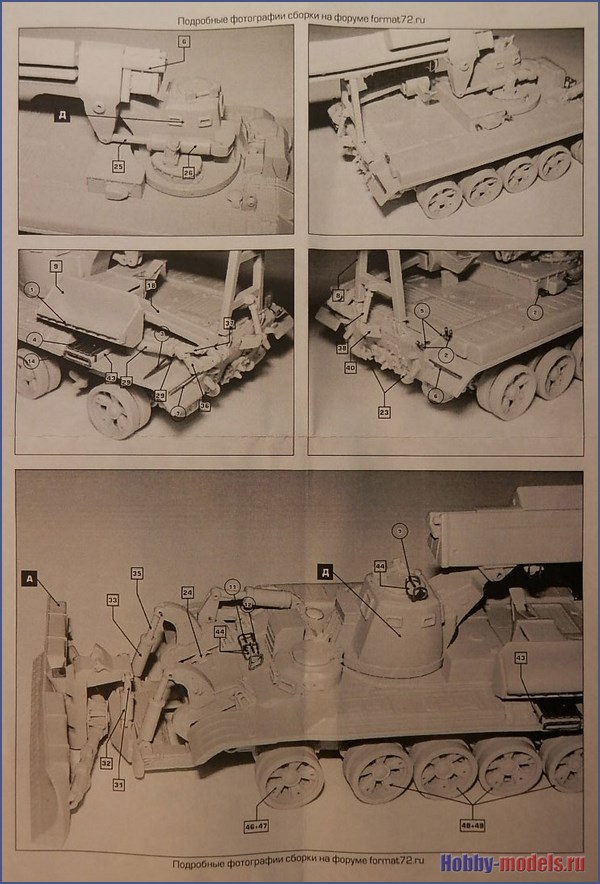

Внутри находятся два пакетика с деталями из светло-серой смолы. В первом пакете упакованы части корпуса, отвала, приводов и различная мелочевка. Проработка и исполнение деталей на высоте. В основе разработки лежит модель танка 1/72 Т-55 от Trumpeter , с исправлениями ходовой и полной переработкой верхней части корпуса, с добавлением элементов инженерной машины. Здесь мы можем видеть, сделанные с нуля, узлы рубки, отвала, стрелы, захвата, кронштейнов и приводов гидроцилиндров. Кстати, в Сети есть фото процесса изготовления мастер-модели ИМР-1.

Еще раз отмечу, проработка деталей на очень высоком уровне. К качеству смолы тоже претензий нет, все отлито четко без смещений, каверн, замыленностей и деформаций, практически нет облоя. Но есть один, на мой взгляд, недостаток – смотровые окна экипажа не имеют остекления, и сымитированы просто прямоугольными углублениями в смоле. На самом деле, на ИМР-1, стоят толстые стекла с желтоватым оттенком. Над этим моментом придется подумать.

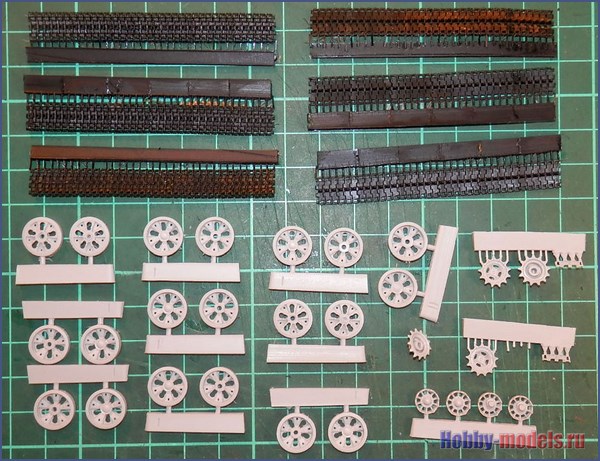

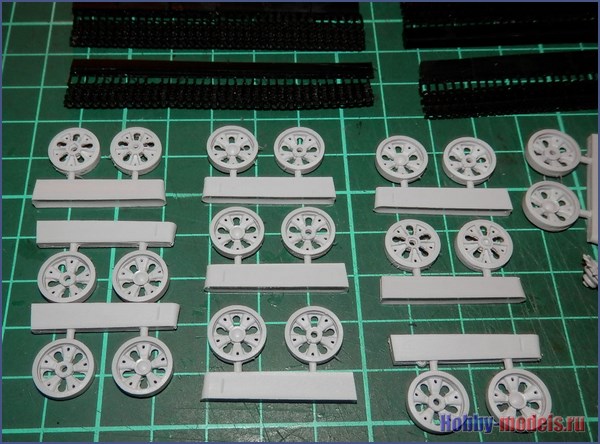

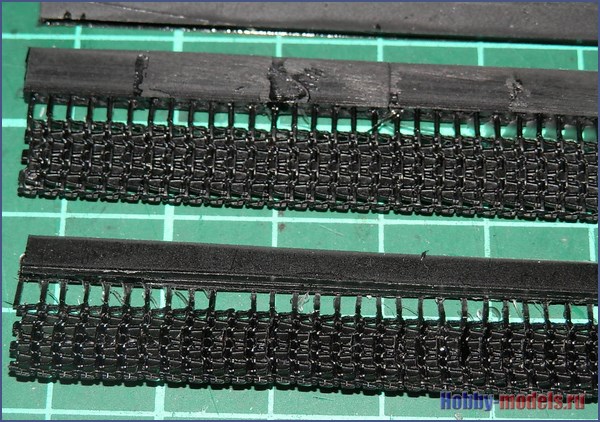

Во втором пакете находятся катки и траки. Ходовая часть сделана с нуля, она построена в 3D и затем на принтере выращены мастера. В отличие от Trumpeter, с катков убраны гипертрофированные ребра на бандажах, траки выполнены из эластичной резно-смолы.

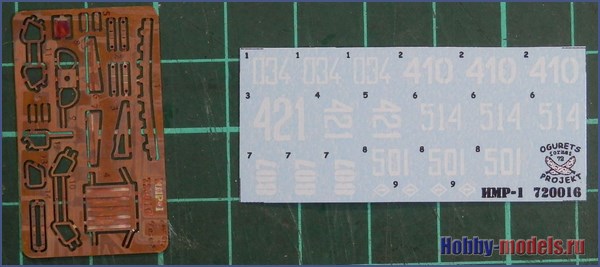

В наборе присутствует небольшая плата фототравления с деталями экстерьера и декаль с восемью комплектами номеров белого цвета.

Как бонус, для первых 75 заказавших, в комплекте идут две фигурки экипажа.

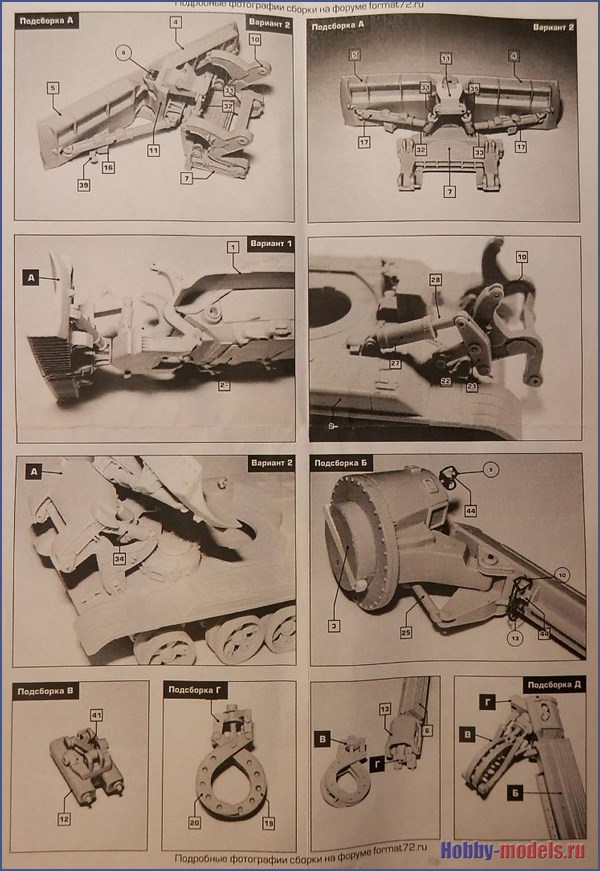

В наборе подробная инструкция на двух листах формата А4, с фотографиями этапов сборки. На первый взгляд, все понятно, но если возникнут вопросы их можно задать напрямую разработчику или на форум. Со сборкой и стыкуемостью деталей, судя по подходу при изготовлении мастер-модели, проблем возникнуть не должно.

В заключении стоит сказать, что инженерная техника имеет очень оригинальную, ажурную и богатую деталями конструкцию. И данная машина разграждения ИМР-1 очень хорошо дополнит любую коллекцию. Хоть модель ИМР-1 и стоит 2500 рублей, но эта цена, на мой взгляд, относительно невысокая, по сравнению со смоляными моделями других производителей.

Читайте также: