Шлифовальный станок для профильной трубы своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Стандартные профильные трубы квадратного или прямоугольного сечения, благодаря высокой прочности на изгиб при малом весе широко применяются в строительстве. В случаях превышения допустимых значений нагрузки, которые возникают при сильных изгибах, изделия деформируются и разрываются. Исключить негативные последствия позволяет применение труб с усиленным профилем.

Станок усиления профильной трубы

Под усилением подразумевают формирование рёбер на углах квадратного или прямоугольного профиля в процессе прокатки на вальцах специальной формы.

Трубы с усиленным профилем характеризуются высокой прочностью на изгиб, применяются для создания изогнутых конструкций любой степени сложности.

Усиление профиля осуществляется на специализированном оборудовании.

Область применения

Для получения нужной конфигурации профильные трубы последовательно обрабатываются на станках для усиления профиля, кузнечном блоке и на трубогибе.

Трубогиб позволяет согнуть профильные трубы по продольному сечению по заданному радиусу. Такие изделия применяются при монтаже навесов, беседок, козырьков.

Усиление – необходимый этап подготовки профильной трубы к изготовлению завитка методом холодной ковки. Кузнечный блок позволяет создать декоративные элементы из труб с квадратным или прямоугольным сечением, изогнутых самым причудливым образом. Полученные изделия отличаются объёмностью, лёгкостью, низкой ценой.

Конструкция

Станок для усиления профиля по принципу работы и по конструкции во многом напоминает обычный прокатный станок.

Кроме станины и привода движения, основными узлами станка для усиления профильной трубы являются:

- Нижний (опорный) вал – 1 шт. Является ведущими, с его помощью трубы перемещаются.

- Верхний вал – прижимной. Осуществляет деформацию профиля – прижимает трубу к нижнему валу.

Подающий и приёмный валы надёжно крепятся на массивное основание (корпус), оно должно обеспечивать устойчивость установки во время работы. Механизм подачи обеспечивает вращение валов вокруг своей оси.

Технология процесса

Процесс усиления на простейшем станке выполняется последовательно, с двумя установками труб:

Усиление профиля выполняется на станке холодной ковки, оборудованном роликами для сдавливания профильной трубы перед гибкой в завиток.

Профильная труба

Процесс вальцовки зависит от толщины стенок профильных труб и марки материала, из которого они изготовлены

Приводной механизм

По принципу работы существуют разные виды проводных механизмов:

- ручной;

- электрический;

- гидравлический.

Станок с ручным приводом отличается простой конструкцией, компактностью, рассчитан на небольшие объёмы работ. Работать на нём сможет только физически развитый человек. Деформировать металл придётся при помощи мышечной силы.

Станок с электроприводом для усиления профильной трубы так же занимает не много места. Работает он от электродвигателя, производительность – высокая.

Оборудование с гидроприводом слишком громоздкое. Позволяет прокатать профильную продукцию с максимальными размерами. Предназначено для больших объёмов работ.

Функциональность

Повышенным интересом пользуются многофункциональные модули стационарного типа, которые оснащены:

- вальцами для усиления профильной трубы;

- вальцами для раскатывания концов заготовок в виде художественных элементов ;

- кузнечным блоком для холодной ковки.

Все операции выполняются без переналадки оборудовния и смены инструмента. Модули позволяют изготовить различные декоративные кованные элементы разного размера и требуемой формы.

Примером многоцелевой установки является блок усиления с прокаткой гусиных лапок (ПГЛ), выпускающийся серийно, приспособленный для нескольких операций:

После такой обработки труба полностью готова для изготовления декоративного завитка на кузнечном блоке.

Изготовление станка своими руками

Не всегда есть смысл приобретать профессиональный станок. Для разовых работ больше подойдут простейшие установки, сделанные своими руками. Главное, иметь чертежи, тщательно изучить принцип устройства и работу станка, подобрать качественные материалы для заготовок и необходимые инструменты для сборки.

Схема

Принципиальная схема станка для проката 2-х видов сечений профиля в разрезе. На её основании можно получить представление о конструкции и сопряжении основных узлов и принципе обработка труб. В данном случае, верхний вал является ведущим.

Схема станка

Комплектующие детали

Комплектующие вальцевателя прокатки не должны иметь сколов, выбоин, иметь приличный запас прочности, изготавливаться из определённых марок стали.

Валы, оси вытачивают на токарном станке. Некоторые комплектующие можно купить в магазине или снять с других механизмов, например:

- самоцентрирующиеся подшипники качения (4 шт.);

- звёздочки (4 шт.);

- цепь от велосипеда, мопеда.

Для сборки каркаса (основания) потребуется металлопрокат (швеллер, трубы), листы толщиной 5-10 мм. Основание обеспечивает стабильность установки в процессе работы.

Сборка каркаса

Вальцы (по 2 шт. каждого вида) для усиления профиля лучше выточить из легированной стали, для небольшого объёма работ подойдёт и Ст3, Ст10. Заготовки вальцов подвергают закаливанию.

Вальцы и оси должны многократно превосходить по твёрдости обрабатываемые трубы. В противном случае, вальцы придётся часто заменять новыми. Твёрдость вальцов на профессиональных установках не менее 52 НRС.

Инструменты

При сборке станка потребуются навыки (а так же соответствующее оборудование):

Крепление сваркой в некоторых местах можно заменить резьбовыми соединениями.

- дрель, с набором свёрл;

- гаечные ключи разного размера;

- уровень для выставления лини горизонта;

- штангенциркуль, рулетка.

Конструкция входящих деталей

По краям вальцов вытачивают специальные валики, которые надёжно фиксируют положение трубы во время проката.

Вальцы

Получить размеры вальцов для протяжки профиля можно с комплекта от профессиональных установок. Чертежи вальцов и осей по полученным размерам не сложно разработать самому. Ниже представлен пример чертежа.

Чертеж вальцов

Прокатка каждого размера профиля выполняется вальцами соответствующих размеров. Сделать модель со съёмными элементами не просто, по этой причине вальцы для усиления профильной трубы при сборе станка своими руками рекомендуется делать многоступенчатыми. Это позволит проводить обработку труб разных размеров без переустановки вальцов.

Обе оси имеют одинаковые размеры, но различную длину. На более длинной оси (ведущей) закрепляют рукоятку движения. Ниже представлен чертёж оси с посадочным местом под рукоятку.

Чертёж оси с посадочным местом под рукоятку

Сборочные работы

Каркас создаётся постепенно, по мере сборки остальных деталей. Отдельные элементы основания соединяют между собой сваркой или крупногабаритными болтами.

Расстояние между верхней и нижней осью зависит от диаметров вальцов. При неимении точных сборочных чертежей размеры между осями определяют опытным путём:

- устанавливают вальцы на оси;

- вымеряют расстояние между осями;

- высверливают отверстия на боковых стенках каркаса под установку подшипников;

- затем оси убирают в сторону, занимаются установкой подшипников.

Соединение оси и вальцов осуществляется несколькими способами:

- при помощи шпонки, размером около 8х8 мм;

- сваркой через заранее просверленные потайные несквозные отверстия, выполненные сверлом большого диаметра.

Второй способ доступен, если имеется аппарат для ручной электродуговой или полуавтоматической сварки.

Далее ось вставляется в подшипник, который предварительно закрепляется в буксе, заранее приваренной к стенке каркаса с внутренней стороны. Надёжность крепления – максимальная. В первую очередь оси с вальцами устанавливают в ту боковую стенку каркаса, где предполагается расположить цепную передачу. Затем оси вставляются в подшипники, закреплённые на 2-ой боковой стенке каркаса.

После установки основных элементов укрепляют каркас:

- сварочными швами;

- резьбовыми соединениями.

Сборка цепного механизма на практике так же происходит с определением размеров по месту:

Вальцы должны вращаться без затруднения при натянутой цепи. Рукоятка приваривается к ведущей оси в последнюю очередь.

Цепной механизм

Для механизма подачи движения в виде червячной передачи необходимо запастись шестерёнками нужного размера.

Рекомендации

Особые требования предъявляются к соосности вальцов: они должны располагаться в одной вертикальной плоскости и быть строго параллельными. Любое нарушение соосности приведёт к неравномерному сдавливанию профиля, что значительно снизит качество проката.

Станок, сделанный в домашних условиях специально для усиления профильных труб, не должен в процессе работы представлять опасность для человека. При сборке следует:

- Максимально надёжно фиксировать все движущиеся детали. Исключить их отскакивание в процессе работы.

- Предусмотреть защитные заслонки.

Правильно собранные самодельные установки не уступают профессиональным моделям по качеству выпускаемых изделий.

Самодельный дисковый шлифовальный станок, подробные чертежи, размеры и описание конструкции.

Изготовил для своей домашней мастерской — дисковый шлифовальный станок.

Конечно, для шлифовки я и раньше использовал разнообразные инструменты, но также, решил сделать дисковый шлифовальный станок своими руками. И вот собственно, что получилось:

На просторах интернета есть очень много информации о шлифовальных станках самостоятельного изготовления, посмотрев которые, почерпнул для себя много интересного. Некоторые моменты воплотил в своем дисковом шлифовальном станке.

Остановлюсь на некоторых особенностях моей конструкции. Так как задумка об изготовлении шлифстанка родилась давно, еще до начала работы по его созданию, стал присматривать компоненты, могущие пригодиться, при его изготовления.

Таким компонентом стал электродвигатель АОЛ-11/4 от списанного ВУ-700 (вводного устройства для ввода перфокарт). Данный электродвигатель при небольшой мощности (120 Вт) отличается достаточно высоким маховым моментом ротора (22 Кг*см2). Тем более наличие в гараже 3-х фазного напряжения 380 вольт позволяло максимально использовать технические возможности двигателя.

Кроме этого рассчитал поворотный кронштейн наклонного стола.

Выпилил и закрепил на насадке диск из фанеры толщиной 20 мм. Прямо на валу, включением электродвигателя в сеть, и использую УШМ со шлифовальной насадкой, устранил биение диска Отверстия под шляпки винтов крепления залил термоклеем и зашлифовал вровень с фронтальной стороной.

Затем по чертежам, с некоторыми отличиями по месту, изготовил основание шлифстанка, наклонный стол и емкость (отсек) пылесборника.

При установке узла крепления электродвигателя на станину обязательно учел необходимость выравнивания (по вертикали и по горизонтали) диска для шлифовальной шкурки относительно стола.

На диск приклеил шлифовальную шкурку (клей 88). Изготовил (по месту, без чертежей) переднюю крышку пылесборника с патрубком для подключения пылесоса.

Дополняю описанием и схемой пускателя:

Описание работы схемы

В схеме применены:

Крепление шлифовальной шкурки на клей обеспечивает высокую надежность крепления, но не обеспечивает быструю замену шкурки при ее износе. Продумываю варианты изменения крепления.

Параллельный упор желательно дополнить устройством фиксации.

Планирую оснастить устройство дополнительным блоком для обеспечения его работы от однофазной сети 220 вольт (увы с потерей мощности).

Автор самоделки: Valentinyich

Фотоинструкция по самостоятельному изготовлению недорогого профилегиба из запчастей от старых автомобилей и велосипедов, подшипников, резьбовой шпильки и швеллера.

- Стоимость самодельного профилегиба, необходимые детали и инструмент

- Этапы изготовления профилегиба своими руками

- Полезные советы по изготовлению самоделки

Профилегиб без токарных работ: цена, детали, инструменты

Задумав сделать профилегиб своими руками, мастер задаёт себе вопросы:

- Потребуется ли токарка?

- Во сколько обойдётся самоделка?

- Не дешевле ли купить профилегиб в магазине?

Чтобы ответить на них, сразу покажем, что получилось у участника портала Pin008.

Профилегиб сделан без использования токарного станка и легко гнёт профильные квадратные трубы сечением 2х2 см.

А это пример работ, выполненных профилегибом.

Профилегиб-самоделка обошелся в 2 тыс. руб., сделан за 3 вечера и, по словам пользователя, окупил себя за половину рабочего дня.

А это видео, где показана работа этого самодельного трубогиба для профильной трубы.

Если вас заинтересовал самодельный станок для гибки труб Pin008, то для его изготовления вам понадобятся:

- подшипниковый узел UCP 204 – 4 шт.;

- швеллер прямой 8 (высота основания полки 8 см, ширина полки 4 см) – 2 м;

- ромбический домкрат от легкового автомобиля;

- подшипник 156704 – 3 шт.;

- резьбовая шпилька М20;

- гайки М20;

- шайбы под шпильку М20;

- звездочки от велосипеда – 2 шт.;

- велосипедная цепь.

- болгарка;

- мощная дрель;

- сварочный инвертор.

Далее мы расскажем, как из этих деталей собрать самодельный профилегиб.

Изготовление станка для гибки профильных труб из металла

Работу по строительству самоделки пользователь разбил на ряд последовательных шагов:

- От автомобильного домкрата взял винтовую часть для изготовления нажимного винта.

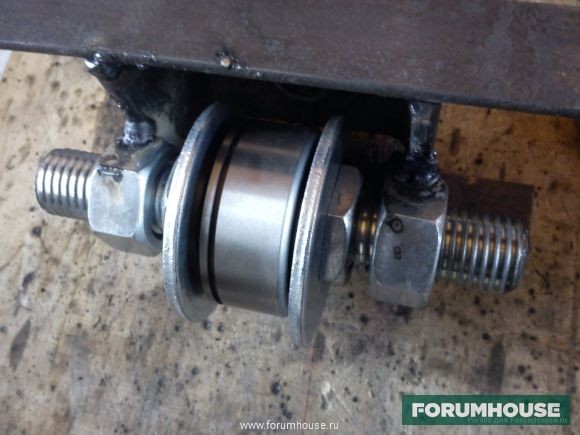

- Изготовил ролики. Ось Pin008 сделал из резьбовой шпильки М20. Для этого он разрезал её болгаркой на куски необходимой длины.

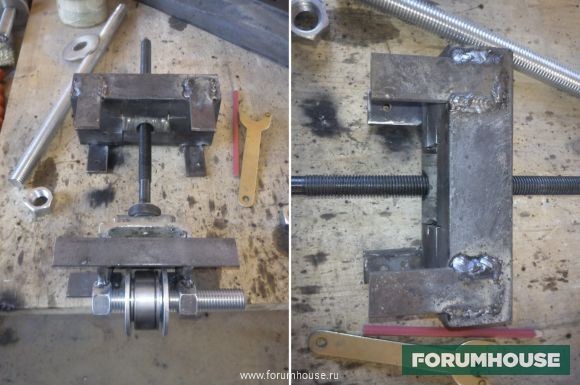

- Сборка станины профилегиба. Верхняя планка съёмная, для удобства установки нажимного ролика.

На фото ниже наглядно показано как сделать нажимной ролик для профилегиба.

Далее Pin008 изготовил контргайки. Делал он это так:

- Накрутил гайку на шпильку и законтрил её второй гайкой.

- Заготовку зажал струбциной, и распилил гайку болгаркой с тонким отрезным диском.

Конструкция в сборе.

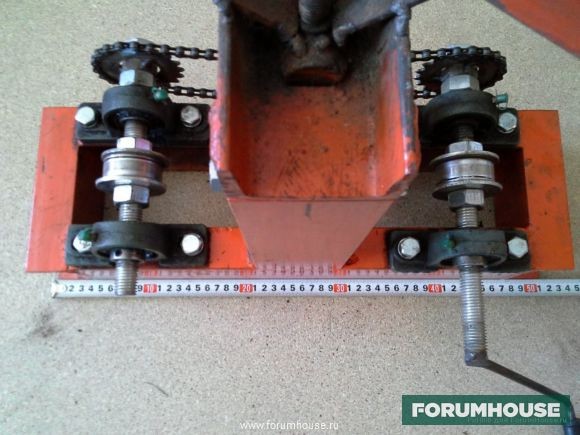

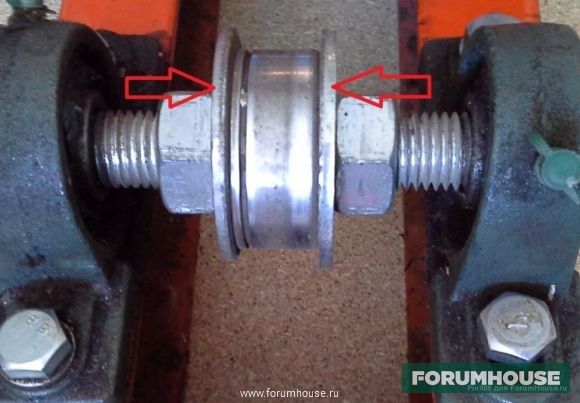

Звездочки для цепного привода Pin008 прихватил к гайкам сваркой.

Далее Pin008 собрал профилегиб. Покрасил его и использовал по назначению.

Т.к. чертежей самоделки Pin008 не сделал, то, для уточнения размеров станка, он приложил к профилегибу рулетку.

Думаю, брать швеллер меньших размеров не стоит. Масса станины снизится и станок будет стоять неустойчиво. Делать расстояние между осями роликов меньше 300 мм тоже не следует. Иначе увеличится нагрузка на ролики, подшипники и у них лопнут обоймы. Отмечу, что ход прижимного винта настолько лёгкий, что он крутится одним пальцем.

При изготовлении самодельного профилегиба запомните, что, чем меньше осевое расстояние между роликами, тем меньший радиус заготовки гнётся на станке. Но увеличится нагрузка на ролики, а значит и подшипники. Радиус сгиба регулируется величиной опускания прижимного ролика, а она ограничена высотой центральной части станины и длиной резьбовой части нажимного винта.

Советы по изготовлению профилегиба, и как уменьшить затраты на его строительство

Эксплуатация профилегиба показала, что самоделка удалась и оптимально подходит для гнутья труб 20х20 мм. Для труб большего размера придётся вносить в конструкцию изменения — увеличивать ширину рабочей части роликов и усиливать станину. Ещё один момент — у пользователей, заинтересовавшихся самоделкой, возникло сомнение в прочности и долговечности вала, сделанного из резьбовой шпильки. Но 5 лет эксплуатации инструмента доказали, что идея работает. По словам Pin008, за всё время эксплуатации самоделки, ничего не сломалось. Единственное, что бы он сделал — отказался от двух больших шайб на нажимном ролике. Они просто не нужны.

А нажимной подшипник он взял бы большей ширины.

Это подсказало Pin008, как удешевить конструкцию.

А вот val-lel, по собственному опыту, советует поискать в автосервисах выкинутые цепи привода ГРМ и звездочки распредвала от двигателя ВАЗа. Всего нужно две одинаковых звездочки и одна цепь. Даже если на звездочках есть следы износа, а цепи вытянуты, для самодельного станка, это — не имеет значения.

Присоединиться к обсуждения самодельного станка можно в теме Арочный профилегиб без токарки.

Усиление профтрубы методом прокатки — технологическая операция, в ходе которой формируются ребристая поверхность.

Для этих целей используется специальный станок. Они могут быть стационарными и настольными.

К тому же, заготовка приобретает красивый внешний, что позволяет использовать ее в декоративных целях.

В сегодняшней статье расскажем, как сделать настольный мини станок для усиления профильной трубы своими руками в условиях мастерской или гаража.

- листовой металл;

- шестигранный прут диаметром 32 мм;

- подшипники;

- стальной кругляк;

- корпусные подшипники.

Идея изготовления данного варианта самодельного прокатного станка для профтрубы принадлежит автору YouTube канала Sek Austria.

Основные этапы работ

Для начала необходимо изготовить верхний (прижимной) вал, который и будет формировать ребристую поверхность на заготовке из профильной трубы.

Для этого отрезаем от шестигранного прута кусок требуемого размера. На токарном станке высверливаем в заготовке отверстие.

В принципе, вместо шестигранного прутка можно использовать большую шестигранную гайку, также рассверлив в ней отверстие на токарном или сверлильном станке.

С помощью болгарки стачиваем грани шестигранника, как показано на фото ниже.

Высверливаем в детали отверстия, после чего нагреваем ее докрасна газовой горелкой, и быстро охлаждаем в масле.

На следующем этапе подготавливаем кусок стального кругляка. Надеваем на него шестигранник. Через просверленные отверстия привариваем его к прутку.

Далее из листового металла вырезаем два диска, и высверливаем в них отверстия по центру. Надеваем получившиеся шайбы на стальной кругляк, и обвариваем.

Изготовление корпуса

Из листового металла вырезаем две боковых стенки (высверливаем в них крепежные отверстия и вырезаем паз для прижимного вала), основание и верхнюю часть.

Свариваем все детали вместе. С помощью болгарки с лепестковым кругом зачищаем сварные швы. Далее приступаем к финальной части работ.

Сборка самодельного станка

В нижней части корпуса устанавливаем опорный вал, изготовленный из стального прутка и подшипников. В верхней части с помощью корпусных подшипников крепим прижимной вал.

В завершении останется только изготовить ручку, которую крепим к прижимному валу. Самодельный станочек готов к использованию.

Читайте также: