Как сделать углубление в дереве под головку болта

Обновлено: 04.07.2024

Зенковка коническая – инструмент для образования конусообразного углубления на входной части отверстия под крепежный элемент. Зенкерование отверстий позволяет скрыть потайные головки винтов, болтов, шурупов или заклепок заподлицо с поверхностью. Данная операция выполняется на низких оборотах металлообрабатывающего станка или ручной дрели.

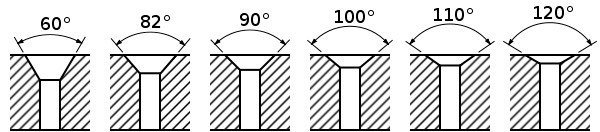

Изготовление зенковок регламентируется ГОСТ 14953-80 и зарубежными стандартами DIN 334, DIN 335 и др. Основная характеристика инструмента – диаметр и угол конуса при вершине. По отечественному стандарту инструмент выпускается с углом 60°, 90°, 120° и наружным диаметром от 5 до 80 мм. Угол конуса режущей части зенкера соответствует определенному профилю головки метиза.

Винты и шурупы с потайными головками 90° наиболее распространены в нашей стране, тогда как, например, в Америке чаще встречаются дюймовый крепеж с конусом головки 82° (резьба UNC, UNF). Винты с британской резьбой BSF, BSW могут иметь 100º. Угол 75° распространен среди заклепок под молоток, а 100º и 120° – среди вытяжных заклепок. В аэрокосмической промышленности потайные крепежные детали обычно имеют угол 100°.

Как выбрать размер зенковки?

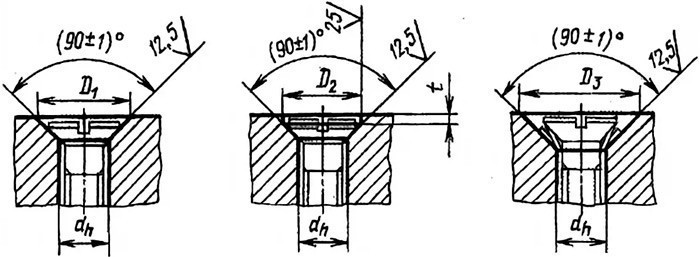

В стандарте ГОСТ 12876-67 прописаны размеры опорных поверхностей под крепежные детали с потайными и полупотайными головками. На основании этих данных мы составили таблицу, которая поможет быстро определить какая зенковка подойдет для того или иного диаметра резьбы винта.

Таблица 1. Размер зенковки под головку винта (с учетом допусков).

Диаметр резьбы d, мм

Стандартные размеры головки

Диаметр зенковки, мм

Предельные отклонения, мм

Конические зенковки бывают двух основных видов:

с поперечным отверстием

Это конусообразный режущий инструмент, снабженный отверстием, проходящим через боковую сторону конуса. Отверстие образует на конусе две режущие кромки и является каналом для вывода стружки в процессе резки. Данный инструмент лучше всего подойдет для работы с деревом, пластиком и другими мягкими материалами. Его также целесообразно использовать для удаления заусенцев, оставшихся после предыдущей операции.

с несколькими режущими кромками

Это многолезвийный инструмент для работы по металлу, рабочая коническая часть которого состоит из 3 – 12 режущих кромок. Изготавливается из закаленной быстрорежущей стали. Чем больше диаметр конуса, тем больше у него режущих кромок. Хвостовая часть, с помощью которой он крепится в патроне, может быть цилиндрической, конической (конус Морзе) или шестигранной формы (бита).

Примечание: Зенковки следует отличать от зенкеров, так как этот металлорежущий инструмент предназначен для решения иных технологических задач, а именно, для улучшения качества поверхности просверленных отверстий.

В статье нужно отредактировать все упоминания о зенкерах.Ведь статья о зенковках.

Дерево, в наших краях, один и самых часто встречающихся и популярных материалов с которым имеет дело домашний мастер. Из него можно построить дачный домик, поставить забор, сделать мебель и многое другое. В этой статье хотел бы рассказать о различных типах сверл для выполнения отверстий в дереве и поделится собственным опытом по их выбору и применению, а также дать несколько советов, которые возможно будут полезны читателю.

Вообще, по своему сугубо личному мнению, практически любое дерево обладает крайне положительной энергетикой и работа с ним позволяет успокоить нервы и привести в равновесие душевное состояние не хуже медитации или таблеток. Возможно именно поэтому, большинство столяров и плотников, которые мне встречались, были людьми крайне уравновешенными и добродушными :)

Самая простая и наиболее частая операция выполняемая с деревом это сверление отверстий, давайте посмотрим когда и чем их лучше делать. Конечно, разные виды древесины отличаются друг от друга и мягкая сосна или липа, требуют гораздо меньшего усилия при обработке чем, например, бук или дуб. Однако, общие принципы применения тех или иных типов сверл одинаковые для всех видов.

Трехточечные сверла

Применение: сверление отверстий небольшого диаметра в дереве, фанере, ДСП и тд.

Сверла предназначенные для сверления именно дерева и содержащих его материалов (типа ДСП). По конструкции такие сверла имеют в передней части, по оси сверла, заостренный шип, для точного позиционирования на месте сверления. Кроме этого, режущие элементы имеют небольшой наклон в сторону поверхности сверления и вся конструкция напоминает трезубец. Спиральные канавки-шнеки, через которые происходит отвод высверленного дерева имеют большую глубину и дополнительно заточенную кромку для получения более гладкого отверстия.

Такие свела обычно имеют гладкий цилиндрический хвостовик под кулачковый патрон дрели или шуруповерта, реже встречаются с хвостовиком шестигранной формы для держателей ударных шуруповертов (так называемых импактов) и некоторых других специфических моделей сверлильных устройств.

Главной особенностью при сверлении такими сверлами, является приложение усилия строго перпендикулярно оси сверла, иначе оно, при перекосе, либо погнется (если плохое), либо сломается (если хорошее), особенно это актуально для малых диаметров сверл (до 5мм). При выполнении сквозного сверления желательно подкладывать под заготовку черновой брусок, чтобы с обратной стороны целевой заготовки не происходило вырывание волокон при выходе трезубца. Впрочем, этот совет актуален для любых типов сверл.

Сверла отлично подходят для засверловки отверстий перед вкручиванием саморезов, чтобы предотвратить растрескивание деревянной заготовки вдоль волокон. Продаются как поштучно, так и в наборах, обычно, от 3 до 10мм в диаметре.

Достоинства: лучший вариант для сверления отверстий в дереве диаметром до 10мм. Достаточно дешевы.

Недостатки: Малые диаметры достаточно легко сломать при перекосе в процессе сверления.

Универсальные спиральные сверла

Применение: сверление разных типов материалов, в том числе дерева.

Такие сверла имеют две режущие кромки на коническом наконечнике и закручены спиралью. Глубина спиральных канавок меньше чем у сверл по дереву и их кромка не такая острая. Изготавливаются как с гладким цилиндрическим хвостовиком, так и с шестигранником, если покупаете набор второго типа, проверяйте чтобы на нем было упоминание или значок, что подходят для работы импактами.

В основном универсальные сверла изготавливаются из углеродистой или быстрорежущей стали HSS/Р6М5 — первый вариант более дешевый, хрупкий и выдерживает меньшие боковые нагрузки на излом, чем вторые, в которых присутствует небольшой процент молибдена и вольфрама.

Подобные сверла имеют строго определенный угол заточки для тех или иных видов материала, хотя, для сверления дерева этот параметр не очень важен, тут главное, чтобы кромка была просто хорошо заточена. Также отмечу, различие данного типа сверл по цвету:

- серый — родной цвет стали из которой изготовлено сверло, свидетельствует об отсутствии дополнительной обработки;

- черно-золотистый — свела прошли отпуск, снявший внутреннее напряжение стали;

- черный — выполнено воздействие перегретым паром, увеличившее стойкость сверла к износу;

- золотой — покрытие из нитрида титана, которое увеличивает твердость сверла и якобы обеспечивает его лучшее скольжение.

При должной сноровке отверстия в дереве получаются ровными, однако, но скорость сверления отверстий ниже, чем у сверл из предыдущего пункта, а широкий конус режущей кромки увеличивает время точного позиционирования центра сверления. Сверлить нужно также как и сверлами для дерева, прилагая усилие строго перпендикулярно оси сверла, особенно если сверлим малым диаметром.

Диаметр универсальных сверл обычно не превышает 10мм (редко попадаются 12мм), часто продаются в наборах по несколько штук с диаметром от 3 до 10мм. Советую всегда иметь в наличии один такой набор с сверлами разного диаметра + несколько отдельных дублей диаметром 3-4 мм.

Достоинства: Универсальность. Вариант для сверления отверстий не только в дереве.

Недостатки: Малые диаметры. Достаточно хрупкие (особенно китайские :). При высоких оборотах сверления есть риск перегреть сверло (больше относится к плотным материалам).

Перовые (перьевые) сверла

Применение: сверление в дереве больших и глубоких отверстий диаметром от 10 до 60мм.

Хвостовик — шестигранный, может быть с проточкой или без — предназначенный для кулачковый патронов. Форма зажимной части (хвостовика) обусловлена бОльшей нагрузкой, которая воздействует на данный тип сверл при сверлении, особенно глубоких отверстий больших диаметров и гладкий хвостовик просто будет проскальзывать в патроне, как его не затягивай. Соответственно, для работы такими сверлами требуется более мощный инструмент. Толщина плоской части пера, обычно, пропорциональна диаметру отверстия, которое им можно проделать и чем он больше, тем толще и режущая часть.

Продаются как отдельно, так и в наборах. Для бытовых работ ходовые размеры диаметров получаемых отверстий от 10 до 25мм.

Достоинства: Дешевизна. Можно получать достаточно большие отверстия. Простота конструкции позволяет делать заточку режущих кромок самостоятельно.

Недостатки: Невысокое качество получаемого отверстия. Склонность к скручиванию и изгибу. Для сверления глубоких отверстий требуется мощный инструмент. Достаточно высокий центральный шип ограничивает возможность делать глухие отверстия в досках и брусках.

Сверла Форстнера

Применение: сверление качественных отверстий большого диаметра, в том числе глухих.

Сверло изобретено в 1874 году Бенджамином Форстнером и с тех пор притерпело большое количество модификаций. Является лучшим вариантом, чтобы получить красивое ровное отверстие в дереве, ДСП, МДФ и других подобных материалах: сквозное или глухое с нужной глубиной. Подобные сверла используются для выполнения посадочных отверстий для петель мебели и другой фурнитуры, когда важен именно аккуратный результат. Конструкция сверла достаточно сложная, что дает разным производителям реализовать свой полет фантазии в конструкции данной расходки. По сути сверло Форстнера — это небольшая фреза с несколькими режущими элементами: центральное острие служит для точного позиционирования центра будущего отверстия, шип может быть в виде конуса, призмы или даже конусного винта. Острая перемычка с лезвиями, проходящая перпендикулярно оси сверла, в процессе вращения обеспечивает послойное срезание дерева и отвод опилок и стружки, а режущая кромка по кругу позволяет получить очень ровный размер круга отверстия с гладкими стенками.

Кромка может быть выполнена в виде только двух твердосплавных резцов или же в виде венца-коронки с несколькими зубьями (обычно для сверл с большим диаметром). Базовые диаметры подобных сверл продающихся как отдельно, так и комплектами от 10 до 35мм. Однако, существуют варианты для выполнения больших отверстий, например, на 68, 80 или даже 117мм.

Производятся подобные сверла из качественной быстрорежущей стали. Могут быть сборными (более дешевые варианты), состоящими из нескольких частей или выточенными из единого куска стали (дорогие). Хвостовик обычно представляет из себя круглый гладкий цилиндр: для небольших диаметров — 8мм, для крупных — 10мм. При сверлении нужно начинать с малых оборотов, затем сверлить на средних (до 1600-1800об/мин) не перегревая, чтобы не повело металл. Инструмент должен быть мощным, чтобы обеспечить достаточный крутящий момент для выполнения больших отверстий. В продаже есть варианты в комплекте с ограничителем сверления, что крайне удобно для изготовления сверления отверстий со строго заданной глубиной под мебельные петли.

Достоинства: Высокое качество получаемых отверстий. Отличный вариант для сверления глухих и достаточно глубоких отверстий заданной глубины.

Недостатки: Из-за сложности конструкции и качественной стали, достаточно дороги, особенно для больших диаметров. Подвержены перегреву на высоких оборотах.

Коронки

Применение: Сверление отверстий большого диаметра в доске, фанере, пластике итд.

Оптимальны в использовании, если нужно просверлить большое отверстие, например, для подрозетника в не толстых материалах типа фанеры, доски, ДСП, ОСБ, гипсокартоне итд. Для дерева лучше покупать составные наборы в которые входит центральная часть (державка) и сменные коронки разных диаметров. В качестве центровочного сверла можно использовать, либо универсальное, либо, что еще лучше — сверло по дереву, желательно с боковой проточкой хвостовика, чтобы не проскальзывало при сверлении. Сверло фиксируется в державке при помощи винта под шестигранник, поэтому легко меняется в случае поломки. Коронок в наборах может быть много — 10-12 штук, от 19 до 127мм в диаметре. Каждая коронка имеет большое количество зубьев и работает как пила.

Кроме этого, есть варианты наборных коронок, когда режущая часть представляет из себя пильное полотно в виде неполного круга, фиксируемое в специальном диске с центральным сверлом.

Металл изготовления может быть HCS (высокоуглеродистая сталь) подходит только для мягких материалов типа дерева или пластика, HSS — быстрорежущая сталь, подходит еще и для листового металла.

Качество отверстия сделанного таким сверлом сильно зависит от умения пользователя, при должной сноровке и качественных коронках можно получить вполне гладкие кромки и стенки. Работать нужно на средних оборотах, т.к. конструкция не предполагает хорошего отвода образующихся опилок и на больших оборотах мелкий зуб коронок быстро забивается деревом, перестает резать и начинает нагреваться от трения, легко получить дымок от дерева и перегрев металла. Глубина ограничена глубиной самой коронки и не превышает 2-3см.

С большими диаметрами коронок нужно работать весьма аккуратно, лучше использовать мощный инструмент с автотормозом, хорошо удерживая и фиксируя его в обеих руках, т.к. при заклинивании такой коронки, можно получить вывих запястья или пальцев от проворота дрели или шуруповерта при резкой остановке коронки. А еще достаточно непросто вытащить из коронки получившийся кружок. Существуют варианты таких сверл с выталкивающими пружинами, вокруг центрального сверла, но это скорее маркетинг, работает такой механизм не очень хорошо.

Достоинства: Быстрое получение отверстий большого диаметра. Большой выбор размеров. Невысокая цена наборов.

Недостатки: Склонность к забиванию полотна коронок древесной пылью и опилками. Небольшая глубина.

Если интересны недорогие варианты сверл, можете посмотреть эту подборку.

В этой части я рассказал про базовые типы сверл для дерева. В следующей расскажу о других, более интересных вариантах. Продолжение следует.

Пол деревянный, сверху положили фанеру 12 мм, прикрепили саморезми. Проблема в том, что они ломаются чуть ниже шляпки? В некоторых местах россыпь из дырочек от сломанных саморезов. Вытащить уже нельзя. Вроде бы фанера притянута, но боюсь, что она со временем начнет скрепеть в этом месте. Вобщем вопрос такой: какие могут быть последствия, и как лучше поступить? Т. е. нужно ли вкручивать рядом еще саморезы?

И еще: обычно саморез не удается с одного раза загнать, чтоб шляпка не торчала. Можно ли вкручивать-выкручивать саморез в то же место несколько раз?

Несколько раз - можно.. .

Потом, Саморезуы нужно подбирать не сильно длинный. . достаточно чтобы они входили в тело лаги сантима на 3-4..

Далее, зенковать место вкручивания самореза.. . ну вот например таким зенкером

Ну и последнее. . Если шляпки все равно будут срываться - выкинуть эти саморезы и купить от другого производителя.. .

Брать сверло на 12 мм по металлу и сначала зенковать, делать уголубление под шляпку. Если отрвался, обазательно в стороне на 20- 30 мм еще один завернуть.

Сначала под шляпки нужно сделать потай более крупным сверлом. А чтобы не ломались шурупы можно сначала сверлом прокрутить, только сверло чуть тоньше диаметра шурупа берите. Ну и обычно если очень туго идёт, то шуруп в литол, солидол, вазелин или какую найдёте смазку, мокаете и закручиваете. Или возьмите шурупы покороче. Я так понял вся проблема в том, что шурупы длинные. Возьмите 3,5 х 25 по дереву.

Оцинкованные саморезы практически не ломаются. Там, где нет шляпок со временем начнёт скрипеть. А вообще под саморез надо сверлить отверстие.

1 раззенковать обычным сверлом улубление под шляпку

2 трещётку на шуруповёрте поставить в положение 16 что-бы не ломала шурупы

3 длинна саморезов должна 35-40 мм

Сегодня немного теории, поговорим про зенкование. Чем его сделать и как потом закрутить болт под потай.

Вообще зенковка очень важная операция в проектах самодельщиков собираемых на винты и шурупы. Самое главное для нас это то, что зенковка позволяет винту закрутиться ниже скрепляемой поверхности, так чтобы осталось больше вариантов для отделки. Да и элементарно цепляющийся и торчащий шуруп это просто не хорошо.

Итак вы поняли что зенкование в нашем случае это углубление в поверхности под шляпку или чуть глубже для винта или шурупа.

А делается это специальными битами для зенковки. Пример такой на следующем фото:

У этого инструмента как и у любых бит есть разные номера, но хочу подсказать что самый распространенный размер который вы будете использовать для самодельных мебельных проектов это 12мм.

Купить зенковки достаточно легко, они подходят и работают с любыми дрелями, электро отвертками и шуруповертами.

На что нужно обратить внимание – зенковки как и сверла работают по разному материалу – дереву и цветным металлам либо более твердым. И еще зенковки выпускаются с разными хвостовиками и разным количеством граней. Выбирайте те которые нужны в конкретном случае, мне же, например, в работе хватает обычного набора по древесине.

Добавлю что помимо зенковок существуют и насадные зенкера надевающиеся на сверла. Они позволяют сразу и сверлить и зенковать, например, если вам нужно насверлить отверстие под болт и сразу же сделать потай. Выглядит конструкция вот таким образом:

Надели на сверло, затянули ключом и работаем, очень удобный вариант, особенно если нужно много одинаковых посадочных мест.

Но мы отвлеклись, перейдем к практике.

Предположим что мы используем самую простую зенковку и делаем потай для стандартного самореза. Для того, чтобы определить, насколько глубоко просверлить отверстие зенковкой, возьмите сам винт или шуруп и проверьте глубину его шляпки.

В идеале и как правило, вворачиваем голову так чтобы она сидела чуть ниже поверхности доски или плиты как на фото:

Почему нужно закручивать головку винта именно так?

1. Некоторые проекты требуют, чтобы у вас оставался доступ к винтам.

Например, в том случае если самоделки придется разбирать для перемещения – часто такое случается с большими проектами – кроватями и т.п. мебелью. Мы раскручиваем их и потом так же легко монтируем все обратно на месте. В этом случае хорошо использовать крышки – заглушки на головки винтов. Но дело в том, что для идеальной установки крышки должны быть как можно ближе к поверхности и в этом случае нам поможет зенковка и углубление винтов.

2. И вторая причина — если вы маскируете винты каким либо наполнителем. В таком случае лучше не делать глубокие отверстия над шляпками, нужны лишь небольшие промежутки для заполнения. Чем меньше шпатлевка вы используете, тем быстрее она высохнет и тем меньше вероятность образования трещин, да и работы по шлифовке будут минимальными. В общем и в этом случае зенковка нам помогает.

Вот собственно и весь рассказ, надеюсь информация пригодится и вы будете использовать зенковки в своей работе. Успехов!

Читайте также: