Как сделать сыр на производстве

Добавил пользователь Владимир З. Обновлено: 04.10.2024

(Твердые сычужные сыры вырабатывают из тщательно отсортированного, нормализованного по жиру (с учетом содержания белка) пастеризованного молока с внесением различных бактериальных заквасок. Технология выработки, микробиологические процессы созревания сыров обусловливают сравнительно глубокий распад белков, что способствует получению специфических свойств. Внешний вид твердых сыров (кроме швейцарского) - корка прочная, ровная, без повреждений и без толстого подкоркового слоя, покрытая парафиновым, полимерным, комбинированным составами или полимерными пленками. На поверхности сыров допускаются отпечатки серпянки. Цвет теста - от белого до слабожелтого, одинаковый по всей массе.

Основными факторами, определяющими видовые особенности сыров этой группы, являются:

- применение бактериальных заквасок, состоящих в основном из мезофильных молочнокислых стрептококов;

- температура второго нагревания сырного зерна - 32-42С ( в зависимости от вида сыра и способности сырного зерна к обезвоживанию);

- определенный уровень активной кислотности сырной массы на каждом этапе производства, ед. рН: после прессования - 5,2-5,9 в зрелом сыре - 5,2-5,4;

- умеренное содержание в сырах поваренной соли (1,5-2,5%);

- применение нескольких температурных режимов в процессе созревания (10-12С, 14-16С, 10-12С).

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

1. Приёмка и оценка качества молока. В сыроделии к качеству сырья предъявляются особые требования. Сырьё должно быть доброкачественным в микробиологическом отношении; желательно повышенное содержание сухих веществ, особенно белка, что повышает выход продукта и понижает расход сырья Сыропригодное молоко должно быстро свёртываться под действием сычужного фермента, образовывать сгусток, хорошо отделяющий сыворотку.

2. Очистка и охлаждение молока. Осуществляется для предотвращения развития микрофлоры и порчи молока. Для очистки молока рекомендуется использовать молокоочистительные фильтры, а на более крупных предприятиях — сепараторы-молокоочистители. Охлаждение молока ведут до температуры 6-8С на пластинчатых охладителях соответствующей производительности.

3. Резервирование и созревание молока. Резервирование молока продолжительностью 12-24 часа обеспечивает бесперебойную работу предприятия. Молоко, направляемое на производство сыра должно быть созревшим (выдержанным при t 10-12С 10-14 часов с целью нарастания кислотности). Выдержка применяется как для сырого очищенного, так и для пастеризованного молока. В пастеризованное молоко необходимо внести закваску чистых культур молочнокислых бактерий. Допускается использование свежего молоко с внесением доли созревшего молока (до 50%).

4. Нормализация и пастеризация молока. Охлаждение до температуры свертывания. Нормализация молока ведется на сепараторах-сливкоотделителях по жиру нормализованной смеси. При необходимости производится нормализация по белку (до м. д. белка 3,2%). Пастеризация молока осуществляется на пастеризационно-охладительных установках при t 74-76С с выдержкой в 20-25 секунд. Целью тепловой обработки является уничтожение вегетативных форм микроорганизмов, инактивация ферментов, находящихся в нативном состоянии, подготовка молока к свёртыванию. В секции рекуперации молоко охлаждается до температуры свёртывания (32-34°С).

6. Формование. Для данной группы сыров традиционно применяется формование из пласта. Готовое сырное зерно насосом подается в аппарат для формования в течение 15-25 минут сырной массы для образования пласта и резки его на куски необходимого размера.

7. Самопрессование. Уложенные в сырные формы куски в течение 25-30 минут подвергаются самопрессованию — прессованию под действием собственного веса. В конце самопрессования сыры маркируются пластмассовыми цифрами.

8. Прессование. В прессах осуществляется прессование с целью конечного обезвоживания сырного зерна и удаление свободной влаги, получения хорошо замкнутой поверхности и уплотненного поверхностного слоя. Прессование ведется от 1,5 до 4 часов.

10. Созревание сыра, уход за ним. Перед созреванием производят обсушку сыра в течение 2-3 сут. В процессе созревания в результате жизнедеятельности микроорганизмов происходят глубокие преобразования составных частей сыра, накапливаются вкусовые и ароматические вещества, формируется вкус продукта. Созревание сыра должно происходить в камерах созревания при определенных условиях (температуре, относительной влажности). В течение всего времени созревания необходим тщательный уход за головками. Общая продолжительность созревания составляет 1,5-2,5 месяца.

11. Упаковывание сыра. После созревания сыры моют, обсушивают, маркируют, покрывают парафиновым сплавом, используя парафинеры, или упаковывают в полимерные пленки.

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТВЕРДЫХ СЫРОВ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ

(Твердые сычужные сыры вырабатывают из тщательно отсортированного, нормализованного по жиру (с учетом содержания белка) пастеризованного молока с внесением различных бактериальных заквасок. Технология выработки микробиологические процессы созревания сыров обусловливают сравнительно глубокий распад белков, что способствует получению специфических свойств. Внешний вид твердых сыров (кроме швейцарского) - корка прочная, ровная, без повреждений и без толстого подкоркового слоя, покрытая парафиновым, полимерным, комбинированным составами или полимерными пленками. На поверхности сыров допускаются отпечатки серпянки. Цвет теста - от белого до слабожелтого, одинаковый по всей массе.

Основными факторами, определяющими видовые особенности сыров с высокой температурой второго созревания, являются:

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Повышенная зрелость и кислотность перерабатываемого молока и высокий уровень молочнокислого процесса (Российский), а для Чеддера также созревание (чеддеризация) сырной массы в блоках до её посолки и фомования. Производство твердых сыров с высокой температурой второго нагревания составляет менее 5% от общего объема выпуска в России. Обусловлено длительным временем созревания (более 90 суток) сыра. Следствие - медленная оборачиваемость капитала сыродельного завода.

1. Приёмка и оценка качества молока. В сыроделии к качеству сырья предъявляются особые требования. Сырьё должно быть доброкачественным в микробиологическом отношении; желательно повышенное содержание сухих веществ, особенно белка, что повышает выход продукта и понижает расход сырья Сыропригодное молоко должно быстро свёртываться под действием сычужного фермента, образовывать сгусток, хорошо отделяющий сыворотку.

2. Очистка и охлаждение молока. Осуществляется для предотвращения развития микрофлоры и порчи молока. Для очистки молока рекомендуется использовать молокоочистительные фильтры, а на более крупных предприятиях — сепараторы-молокоочистители. Охлаждение молока ведут до температуры 6-8°С на пластинчатых или трубчатых охладителях соответствующей производительности.

3. Резервирование и созревание молока. Резервирование молока продолжительностью 12-24 часов обеспечивает бесперебойную работу предприятия. Молоко, направляемое на производство сыра должно быть созревшим (выдержанным при t 10-12С 10-14 часов с целью нарастания кислотности). Выдержка применяется как для сырого очищенного, так и для пастеризованного молока. В пастеризованное молоко необходимо внести закваску чистых культур молочнокислых бактерий. Допускается использование свежего молоко с внесением доли созревшего молока (до 50%).

4. Нормализация и пастеризация молока. Охлаждение до температуры свертывания. Нормализация молока ведется на сепараторах-сливкоотделителях по жиру нормализованной смеси. При необходимости производится нормализация по белку (до м.д.белка 3,2%). Пастеризация молока осуществляется на пастеризационно-охладительных установках при t 74-76С 20-25 секунд. Целью тепловой обработки является уничтожение вегетативных форм микроорганизмов, инактивация ферментов, находящихся в нативном состоянии, подготовка молока к свёртыванию. В секции рекуперации молоко охлаждается до температуры свёртывания (32-34С).

5. Свертывание молока, обработка сгустка. Кислотность молока перед свертыванием должна составлять 19-22Т. В сыродельной ванне осуществляется подготовка молока к сычужному свертыванию (внесение бактериальной закваски; раствора хлорида кальция; при необходимости — созревшего молока; сычужного фермента). Для Российского сыра используется закваска из штаммов молочнокислых и ароматобразующих стрептококков количестве 0,7-1,2%. Для Чеддера - закваска из штаммов Str. cremoris, Str. lactis, Lbm. plantarum в количестве 1,5-2,0%. Хлорид кальция необходим для увеличения в молоке ионов кальция, которые в свою очередь связывают белки, что способствует лучшему образованию сгустка. Иногда в производстве используют молоко повышенной зрелости в количестве 15 - 20% от общего количества также с целью повышения количества ионов кальция, а, следовательно, и качество сгустка. Сычужный фермент обеспечивает образование прочного сгустка в течение короткого времени. Свертывание молока ведётся при t 32-34С в течение 30-35 минут. Образовавшийся сгусток подвергается резке, постановке и обсушке в течение 35-45 минут для Российского сыра и 45-50 минут для Чеддера. Величина зерна 7-8 мм. Удаляется 30% сыворотки. Для ускорения обезвоживания проводится второе нагревание сырного зерна при следующих режимах: t 39-41С продолжительность 20-30 минут. Обсушка сырного зерна после второго нагревания ведется в течение 40-50 мин. Продолжительность всей обработки 120-150 минут. Величина зерна в конце обработки составляет 5-6 мм.

РОССИЙСКИЙ СЫР

Частичную посолку Российского сыра проводят в конце обсушки сырного зерна перед формованием (перед этим удаляют 50-70% сыворотки). Концентрированный рассол вносят в зерно. Просоленное зерно выдерживают 25-30 минут при перемешивании.

Процессы чеддеризации, формования и прессования сыра ведут при температуре помещения 30-35С с целью интенсивного развития молочно-кислого процесса. Образовавшийся в аппарате для формования пласт толщиной 25-30 см выдерживают под слоем сыворотки 30-40 минут. Затем сырный пласт подпрессовывают, режут на блоки (25х24см), укладывают в несколько рядов на тележки, подвергают чеддеризации. Блоки переворачивают 4-6 раз через каждые 15 минут. Чеддеризацию (созревание сырной массы в течение 90-100 минут до рН 5,2-5,3) сырной массы проводят в блоках до посолки. В результате созревания консистенция сырной массы становится слоисто-волокнистой.

ДРОБЛЕНИЕ, ПОСОЛКА

В устройстве для дробления бруски сырной массы дробят на кусочки 1,5-2 см, равномерно солят.

Технология производства сыра – это не только различия процесса, на формирование состава сыра влияют также культурные особенности местности, где он производится. Из-за таких факторов, в мире фиксируют больше двух тысяч сыров. Несмотря на это, до сих пор не утвердили унифицированное разделение сыров, у всех стран свои способы производства и названия.

Основным ингредиентом для изготовления сыра является молоко. Вопреки этому, можно взять одинаковое молоко, например, козье, изготовить сыр по одной и той же технологии, а на вкус это будут два разных продукта.

Способ приготовления сыра с помощью небольшой сыроварни

Всемирные стандарты дают сыру такое определение – продукт, для изготовления которого используют молочные смеси или молоко. При приготовлении нужно использовать еще и сычужный фермент и убрать молочную сыворотку, которая образуется в свернутом молоке.

Российские бизнесмены для промышленного выпуска продукта пользуются технологиями производства, позволяющими изготавливать 50, 300, 1000, 1500 килограмм сыра за одну смену.

Популярной сырной основой является коровье молоко первого или высшего сортов. Оно обязано быть профильтровано и охлаждено до 4 градусов после доения. Прежде чем использовать сырье, на сыроварне проверяют его органолептические параметры. Сюда включают:

- привкус и консистенция молока;

- его запах;

- цвет жидкости.

После утверждения всех параметров, молоко дополнительно очищают и охлаждают, после чего сепарируют и приводят к необходимым параметрам жирности и концентрации белка. Потом молоко оставляют на некоторое время для созревания, при использовании сычужных ферментов именно такой продукт будет отлично свертываться.

Пастеризация молока целиком зависит от используемой технологии производства.

Из него полностью убирают воздух и посторонние газы и дополнительно увеличивают его свертываемость на 20%. После этого процесса молоко сразу же охлаждают и отправляют в специализированные вместилища, они называются сыроизготовителями.

В них соблюдается необходимый температурный режим, параллельно прибавляя нужные элементы. В эти компоненты входят разнообразные закваски, хлористый кальций и сычужный фермент.

Результатом является некий сгусток, его еще необходимо порезать, измельчить, разделить молочную сыворотку и сырное зерно. После такого процесса сырное зерно будет сжатым, округлой формы и уже подсохшее.

Придание формы

Для придания нужной формы сыру существуют два метода:

- сырное зерно насыпают в специализированное оборудование, оно формирует сыр самостоятельно;

- сырный пласт со слоем из сыворотки отправляют на формовочные аппараты.

Для окончательного избавления от сыворотки и удаления всех уплотнений, используют пресс, но стадия прессования тоже обладает своими нюансами. В зависимости от технологии мастера используют самопрессование или пресс под давлением внешней природы.

Еще одним очень важным этапом изготовления сыра является его посол. Этот процесс происходит в специализированных емкостях. На этом этапе сыру добавляют необходимые вкусовые ощущения, подвергают регулировке проходящие внутри микробиологические процессы и процессы ферментации.

После всего этого, полученные головки сыра кладут в отдельные камеры, которые соблюдают требуемую температуру и влажность воздуха. Тут сыр хранится до тех пор, пока окончательно не созреет. У мягких сортов созревание длится до десяти дней, а технология производства твердых сыров требует больше времени – несколько месяцев.

Во время созревания головки требуется регулярно мыть и сушить.

Производство сыра и сырного продуктаСырное производство дома

Процесс производства сыра повторяется и в домашних условиях, с исключением необходимого специализированного оборудования. Поэтому домашний сыр отличается недолгим сроком хранения. Для этого необходимо взять пять литров молока, подогреть его до двадцати шести градусов Цельсия.

А также нужно прибавить двести грамм закваски, после чего сыр накрывается и содержится в теплом месте двадцать четыре часа. После его свертывания, пласт следует разрезать на кубики с размером в сантиметр и поместить в резервуар (например, кастрюлю) на водяную баню, прогретую до 40 градусов. Воду необходимо регулярно мешать.

На этом этапе определяется сорт сыра – мягкий или твердый. После доведения сырной массы до необходимого состояния, ее нужно извлечь, вымыть под теплой водой с использованием дуршлага, который застелен тканью. Готовый продукт нужно положить в иное вместилище, добавить нужное количество соли и сливок. Затем сыр отправляется на охлаждение.

Этот сырный продукт домашнего производства хорошо подойдет для разнообразия своего рациона или для накрытия стола в праздничные дни. Половина такого продукта потребует около трехсот рублей. Однако, для полноценного производства такой метод не подойдет, потому что тут требуемые конвейерные производственные технологии.

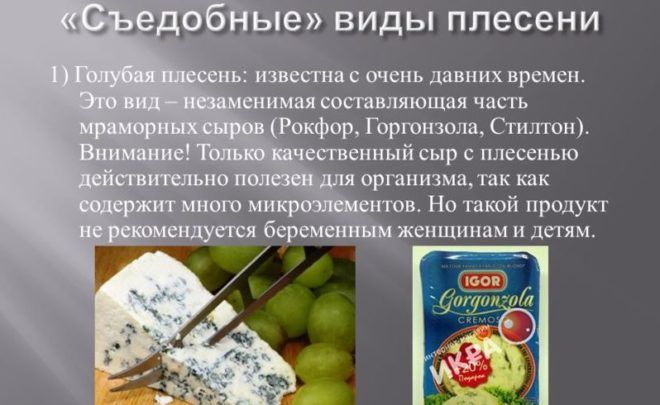

Плесневелый сыр

Создание сыра с плесенью сопряжено с одной легендой. По ней пастух отправился на выпас со своей овечьей отарой и уснул в обнаруженной рядом пещере. Проснувшись, отправился со стадом домой, позабыв про оставленный в пещере обед.

Вернувшись через 5 дней, пастух заметил, что его сыр покрылся плесенью с затейливыми узорами. Жители его поселка удивились такому и решили оставлять свой сыр там, для получения такого интересного продукта. Исторически считается, что сорт Рокфор появился именно так.

Нынешние технологии значительно ускорили и упростили этот процесс.

Теперь нет нужды искать необходимую пещеру – использование игл достаточной длины, внутри сыра пробивают каналы, в которых закладывают голубую плесень.

Этот процесс происходит во время созревания.

Плесневелый сыр отличается от своих собратьев не только присутствием плесени, имеются технологические нюансы:

Производство вызревающих сортов в течение трех суток сопровождается повышением концентрации молочной кислоты в сырной массе. Эта кислота замедляет рост и развитие остальных кисломолочных бактерий.

Следовательно, для поддержания требуемой кисломолочной микрофлоры потребуется серьезное понижение уровня кислотности сырной массы. Для этого используют плесени нужных культур и микрофлору сырной слизи.

Особенности процессов

Процессы микробиологического характера, которые происходят внутри сыра, происходят при влиянии фермента для сворачивания молока и ферментов, они производят находящиеся в сырной массе бактерии. Основную и самую важную задачу в процессе вызревания сыра выполняют кисломолочные микроорганизмы, образовывающие необходимую сырную микрофлору.

В результате протекания жизнедеятельных процессов сырной микрофлоры наблюдают изменения частей сырного продукта и иные реакции внутри среды. Такие изменения приводят к появлению сырной микрофлоры, в которой вызревают мягкие сорта сыров и несколько видов плесени, находящийся внутри или снаружи сыра.

Поверхностная микрофлора сыра разбирает белок, производя щелочи, они попадают во внутренности и понижают кислотный уровень массы. Как только уровень кислотности снижается, сразу начинают развиваться кисломолочные палочки и проявляются в действии ферменты протеолитического вида.

Классификация плесневелого сыра

Сырные плесени бывают следующих видов:

- Oidiumlactis – плесень молочная. Ее мицелий составляют многоклеточные нити с небольшим ветвлением. Для развития необязательно находиться на поверхностном слое сыра, с минимумом поступающего воздуха плесень способна жить и внутри. Водородный показатель (pH) обязан быть в районе 5,2, а если он поднимается до трех, то рост прекратится. Эта плесень быстро избавляется от молочной кислоты и сопутствует появлению горечи в сыре, из-за проходящего гидролиза.

- Penicilliumcaseicolum – этот компонент добавляют в закусочные сорта сыров. Споры сохраняют свой первоначальный цвет вне зависимости от возраста колонии. Поверхностный слой сыра покрывается толстым и пушистым слоем мицелия, он немного углубляется внутрь, он легко отделяется от сыра. Для своего роста требует присутствие молочной кислоты, это сопутствует снижению уровня кислотности. Дополнительно проводит протеолиз и разлагает липидные клетки сыра.

- Penicilliumcamemberti – тоже располагается снаружи сыра, однако, в отличие от предыдущего вида плесени его очень тяжело отделить от сыра. Сам мицелий белого цвета, у спор есть оттенки синего или свинцового цвета. Их темная окраска портит визуальную привлекательность.

Не стоит исключать сыры из рациона, благодаря своему сбалансированному составу, они благотворно влияют на организм человека.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Сыр является одним из самых ценных продуктов питания. Он содержит почти все необходимые для организма человека вещества в легкоусвояемой форме. Усвояемость белков сыра составляет 95 %, жира – 96 % и углеводов – 97 %.

Сыры делятся на четыре основных класса: твердые (российский, голландский, швейцарский и др.), полутвердые (пикантный, латвийский, рокфор и др.), мягкие (любительский, славянский и др.) и рассольные (сулугуни, фермерский, имеретинский, брынза, адыгейский и др.). Каждый из этих классов, в свою очередь, подразделяется на отдельные подклассы и группы.

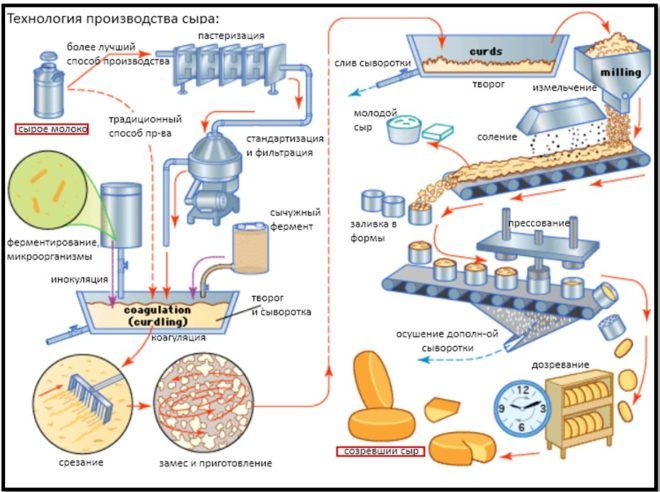

Вне зависимости от класса сыра и объема перерабатываемого молока производство сыра включает следующие стадии процесса:

- приемка и подготовка молока к свертыванию;

- выработка сырного зерна;

- формование;

- прессование (самопрессование);

- посолка;

- созревание и хранение.

На стадии приемки и подготовки молока к свертыванию осуществляется взвешивание молока, проведение необходимых анализов по определению его качества, очистки, охлаждение молока, хранение его, пастеризация и сепарирование.

Выработка сырного зерна осуществляется в сыродельных ваннах и сыроизготовителях (котлах). В этих аппаратах выполняется целый ряд операций: нормализация молока (если она не проводилась на стадии подготовки молока к свертыванию), нагрев до температуры свертывания, внесение необходимых компонентов (сычужного фермента, бактериальной закваски, хлористого кальция и т.д.). Разрезка сгустка, отбор части сыворотки, вымешивание и постановка сырного зерна.

Существуют два основных способа формования сыра – из пласта под слоем сыворотки и насыпью. В соответствии с этим в первом случае используются формовочные аппараты различных конструкций (горизонтальные и вертикальные), во втором случае – отделители сыворотки. При малых производствах сыра формование сыра из пласта осуществляют в сыродельных ваннах, а насыпью – используют перфорированные ковши. Таким образом, исключаются формовочные аппараты и отделители сыворотки.

На стадии прессования используются разнообразные прессы – горизонтальные, вертикальные, туннельные, карусельные и т.д. Самопрессование осуществляется в формах с периодическим переворачиванием их.

Посолка сыра проводится в солильных бассейнах (с использованием контейнеров или без них), заполненных рассолом. Другие способы посолки: натирание сухой солью, инъектированием и др. не получили широкого распространения.

Созревание и хранение сыра осуществляется в камерах, в которых поддерживается необходимый влажностно-температурный режим. Головки сыра размещаются на полках в стационарных стеллажах или передвижных контейнерах. В период созревания сыры подвергаются периодической мойке и обсушке. Созревают и хранятся сыры в полимерных пленках или покрытие специальными сплавами.

Вышеперечисленные стадии производства сыра состоят из целого ряда операций, выполняемых вручную или механизированных (автоматизированных). Выработка каждого вида сыра характеризуется конкретными технологическими режимами, изложенными в технологических инструкциях. Одним из основных факторов, влияющих на качество сыра и его конкурентоспособность, является технический уровень предприятия.

Вторым поставщиком сыродельного оборудования были предприятия Министерства атомной промышленности, которые не являлись разработчиками машин и аппаратов для сыроделия, а изготавливали его по документации, переданной бывшим Минпищемашем. Это оборудование для крупных предприятий не соответствует современному техническому уровню по степени механизации и автоматизации, качеству изготовления, производительности, т.к. передавалась документация оборудования, разработанного и изготавливавшегося предприятиями Минпищемаша в течение 70–80-х годов. Работы по созданию системы машин для сыроделия, начатые в 1989–1992 годах, были приостановлены из-за прекращения бюджетного финансирования. Ситуация, сложившаяся с созданием сыродельного оборудования, характеризуется следующим образом:

- отсутствие бюджетного финансирования НИР и ОКР;

- отсутствие единой политики в разработке оборудования и координации работ в этом направлении;

- выпуск машин и аппаратов в виде единичных образцов под оплаченный заказ, вместо планового серийного выпуска;

- большое количество предприятий, готовых выпускать сыродельное оборудование и вследствие этого отсутствие трудностей в размещении заказа на его изготовление;

- большой выбор импортного оборудования с более высоким уровнем механизации и автоматизации;

- отсутствие средств у большинства предприятий на приобретение новых машин и аппаратов;

- существенное сокращение сроков разработки технической документации на оборудование за счет исключения целого ряда согласующих и утверждающих организаций, что является одним из положительных факторов в создавшейся ситуации.

Анализируя технический уровень сыродельного оборудования, следует всегда иметь в виду большой диапазон мощностей предприятий, вырабатывающих сыр (от 1–2 тонн до 100 тонн переработки молока в смену). Естественно, уровень механизации и автоматизации на этих предприятиях должен быть разным и определяться экономической целесообразностью.

Интенсивное развитие техники для сыродельной промышленности приходится на 60–80-е годы, когда одна за другой стали появляться машины, коренным образом преобразовавшие одну из отсталых в техническом оснащении отрасль молочной промышленности в высокомеханизированную, отвечающую современным требованиям производства. Это оборудование и сейчас составляет основу сыроделия. Практически за последние 12–15 лет принципиально новых машин и аппаратов ни в нашей стране, ни за рубежом не появилось. Осуществляется лишь модернизация созданного ранее оборудования, совершенствование отдельных узлов и механизмов, замена современными элементами автоматики.

Аппараты для выработки сырного зерна

Используются аппараты периодического действия двух типов: сырные ванны и сыроизготовители (котлы). Деление на эти два типа в ряде случаев является условным – аппараты вместимостью 10 м3 и более, как правило, являются гибридами ванн и котлов.

Современный аппарат для выработки сырного зерна, независимо от типа, характеризуется следующими признаками:

- закрытая емкость;

- централизованная безразборная мойка внутренней поверхности емкости и инструмента;

- несъемный универсальный режуще-вымешивающий инструмент;

- автоматический отбор заданного количества сыворотки;

- программное управление (по времени) операциями выработки сырного зерна.

Аппараты для формования и прессования сыра

Современный формовочный аппарат, как и его прототип, имеет те же основные составные части: емкость с подвижным днищем (пластины или ленты), механизм подпрессовки, устройство для разрезки сырного пласта на бруски. Совершенствование аппарата проходило в направлении повышения уровня автоматизации и механизации отдельных ручных операций (съем пластин подвижного днища, их загрузка в аппарат, санитарная обработка пластин и ленты, а также внутренней поверхности емкости для сырной массы, выгрузка сыра на транспортер) или расширения сферы использования (установление механизма для отделения сыворотки от сырного зерна с целью формования в аппарате и сыров, формуемых насыпью). Все это позволило создать высокоэффективную машину сложной конструкции.

Для сыров, формуемых насыпью (российский, угличский и др.) используются отделители сыворотки барабанного и лоткового типов. На крупных предприятиях некоторые фирмы отделители сыворотки устанавливают на горизонтальные или вертикальные формовочные аппараты, предназначенные для сыров, формуемых из пласта. Таким методом расширяется сфера использования аппаратов на все виды формования сыров. В нашей стране выпускаются две модификации барабанных отделителей сыворотки (ЭМЗ ВНИИМС) на 23 м3/ч и 50 м3/ч.

На смену вертикальным прессам с ручной загрузкой форм с сыром и их выгрузкой приходят туннельные пресса различной конструкции с ручной и автоматической загрузкой и выгрузкой этих форм. В качестве рабочего органа для прессования используются пневмоцилиндры и гибкие шланги большого диаметра.

Для установки туннельных прессов требуется в 2–2,5 раза больше производственной площади, чем для вертикальных при одинаковом времени прессования. Преимущества туннельных прессов выражаются в большей степени механизации и автоматизации с помощью простых устройств для загрузки и разгрузки их.

На крупных предприятиях формовочные аппараты и прессы с помощью различных механизмов, устройств и вспомогательного оборудования объединяют в единый комплекс с высоким уровнем механизации и автоматизации. В наиболее автоматизированные комплексы входят устройство для распрессовки сыра, машины для мойки сырных форм (санитарная обработка формовочного аппарата и пресса осуществляется от заводской моечной станции), транспортные модули, устройства для загрузки и разгрузки формовочного аппарата и прессов, устройство для наложения крышек на формы, насосы для перекачки сырной массы и сыворотки. Отечественная машиностроительная промышленность таких комплексов не выпускает.

Связующим элементом всего оборудования, используемого на стадии формования и прессования, являются формы (индивидуальные или групповые). За рубежом уже давно применяются двухэлементные (корпус и крышка) сырные формы, что способствовало успешной комплексной механизации и автоматизации производства формования и прессования.

Стадию формования и прессования сыра следует рассматривать как единую, в которой нет четкого разграничения между процессами формования и прессования. Поэтому наряду с традиционными аппаратами для формования и прессования выпускаются машины, в которых две эти операции совмещены. Примером такого аппарата, широко используемого в промышленности, является баропресс, выпускаемый ЭМЗ ВНИИМС (таблица 4). Баропресс представляет собой конструкцию, состоящую из емкостей с комплектом форм для сыра и резиновыми диафрагмами (количество емкостей определяется в зависимости от вместимости аппаратов для выработки сырного зерна), вакуумной станции, системы приводов для распределения сырной массы по емкостям и отвода сыворотки. После заполнения форм сырной массой на емкости накладываются диафрагмы. Формование и прессование осуществляется этими диафрагмами при создании в емкостях вакуума.

Для сыров, технологией производства которых не предусматривается прессование, а только самопрессование (рассольные, мягкие), ЭМЗ ВНИИМС выпускает комплекты групповых форм с передвижными столами.

Оборудование для посолки сыра

Основным способом посолки сыра является посолка в солильных бассейнах с использованием контейнеров и грузоподъемных механизмов (таль, кран-балка и т.д.). В этом случае возможна механизированная загрузка сыра на полки контейнера и его выгрузка, загрузка контейнера в бассейн и его выгрузка.

За рубежом для механизации этих операций широко используется система каналов, являющихся неотъемлемой частью бассейнов. Головки сыра по каналам с потоком рассола заплывают в контейнер, который, после заполнения яруса, опускается на один шаг. Поочередное заполнение сыром ярусов контейнера заканчивается, когда будет заполнен самый верхний ярус. После чего канал, ведущий к этому контейнеру, перекрывается и открывается к следующему контейнеру. Разгрузка контейнера осуществляется в обратном порядке.

В конце 80-х годов появились новые способы посолки сыра: инъектированием (игольное и безигольное) и посолка путем нанесения соли на головки в электростатическом поле. Однако эти способы не исключают последующего досаливания в рассоле и требуют дальнейшего изучения. Контейнеры для посолки сыра с полками из нержавеющей стали выпускает ЭМЗ ВНИИМС.

Оборудование для созревания, хранения и обработки сыра

Созревание и хранение сыра на сырзаводах страны осуществляется или на стационарных стеллажах или на специальных контейнерах с деревянными полками. Перемещение таких контейнеров и их штабелирование в камерах созревания осуществляется электропогрузчиками. Загрузка сыра в контейнер и его выгрузка осуществляется вручную.

В бывшем Литовском филиале ВНИИМС (г. Каунас) был разработан комплект устройств на базе существующей полки размером 1000х850 мм. Эти устройства позволяли механизировать и автоматизировать погрузо-разгрузочные и транспортные работы в сырохранилище. Однако до серийного выпуска дело не дошло.

Зарубежные высокомеханизированные системы оборудования для созревания и хранения сыра основаны, как правило, на применении полок с однорядным расположением сыра на них. Применение таких полок существенно упрощает конструкции устройств и механизмов для загрузки и разгрузки их, облегчает различные манипуляции с такими полками в ходе их транспортировки и обработки.

Обработка сыра в период созревания заключается в мойке его, обсушке и упаковки в пленку или нанесении защитного покрытия (сплава). Для мойки сыра ЭМЗ ВНИИМС выпускает машину марки РЗ-МСЩ, а для обсушки – машину марки 44А.

Нанесение защитного покрытия осуществляется на парфинерах. ЭМЗ ВНИИМС выпускает карусельный парафинер Я7-ОПК.

Для упаковки сыра в пленку выпускается большое количество конструкций вакуум-упаковочных машин различных организаций. ЭМЗ ВНИИМС для этих целей выпускает машину ВУМ-5М.

Оборудование для малых предприятий

Необходимость выпуска машин и аппаратов для этой категории предприятий возникла примерно 10 лет назад, когда в колхозах и совхозах приступили к созданию собственных перерабатывающих цехов, так как экономически выгодно было не сдавать молоко на сырзаводы, а перерабатывать его на месте.

К малым предприятиям условно относятся цеха и сыроварни, перерабатывающие до 10 тонн молока в сутки. Создание оборудования для таких предприятий имеет свою специфику. Как правило, оборудование размещается в уже имеющихся помещениях, которые приходится приспосабливать к требованиям молочной отрасли, часто они не имеют котельных, обслуживающий персонал, как правило, не знаком с технологией производства сыра, имеет низкую квалификацию и т.д. Поэтому в каждом конкретном случае требуется индивидуальный подход к выбору оборудования (учитывая объем переработки молока, вид вырабатываемого сыра, наличие пара, электроэнергии, квалификацию персонала и т.д.). Номенклатура выпускаемого оборудования для малых предприятий очень широкая и основу составляют сырные ванны вместимостью до 2,5 м3 с электро- или парообогревом, пресса рычажные и пневматические, заквасочники, емкости для посолки, передвижные столы, сырные формы, стеллажи для созревания и хранения сыра, насосы для перекачки молока и т.д. Кроме того, требуется и общеотраслевое оборудование малой производительности – пастеризаторы, охладители молока, сепараторы, резервуары для хранения молока и сыворотки.

В настоящее время многие сырзаводы не в состоянии в короткий срок (в первую очередь по финансовым условиям) провести комплексное перевооружение, заменив изношенное и морально устаревшее венгерское оборудование, которым оснащены предприятия производительностью 25 тонн молока и более, перерабатываемого в смену на сыр. Поэтому при разработке новых машин и аппаратов следует возвратиться к реализации системы МАСУМ (модульно-агрегатная система унификации машин). Эта система была разработана ВНИИМСом, и в 80-е годы началось ее претворение в жизнь. МАСУМ позволяет осуществлять поэтапное создание модулей и их использование в промышленности, постепенно повышая технический уровень сырзавода, не дожидаясь разработки и выпуска всего комплекса оборудования.

Те высокомеханизированные комплексы оборудования, потребность в которых в стране ограничена (для 5–10 самых крупных предприятий), целесообразно закупить за рубежом, чем разрабатывать собственными силами.

Существование нескольких фирм, занимающихся разработкой техники для сыроделия, и наличие между ними конкуренции являются хорошей основой для создания машин и аппаратов, отвечающих практическим требованиям сыродельной промышленности.

Автор статьи

Леонид Шнейдер, ВНИИМС

Интересно

Сегодня существует более 2 тысяч сортов различных сыров. Сказать точное количество не решился бы, наверное, никто. Но такое огромное количество разновидностей продукта приковывают особое внимание к нему. Большое количество разнообразных видов сыров создают сложность в классифицировании продукт.

В разных государствах сыр имеет одни и те же названия, но разные технологические особенности производства и наоборот изготовляют по одним технологиям изготовления, но называются по-разному. Также встречаются случаи, когда наименование сырных продуктов одно, технологии производства одинаковые, а вкусовые качества – разные.

Из чего делают сыр?

Вкусовые оттенки молока, а впоследствии и сыра также отличаются, если корова паслась при разных условиях. На вкусе отражаются погодные условия, влажная или сухая погода, теплая или холодная стояла в то время, когда паслось животное. При этом важно, чем именно животное питалось – луговыми травами или сочными овощами и другой растительной пищей. Следуя из этого, животное может дать 3 вида молока с разными вкусовыми вкусами. Один и тот же сыр, приготовленный по одной технологии может иметь 3 разных вкуса. Поэтому нельзя сказать, что сыр с определенным названием имеет одинаковый вкус в разных странах.

Он имеет классическую форму круга сыра с овальной стороной сбоку и ровной поверхностью. Свежий сыр является сладковатым на вкус. Со временем, созревая, вкус наполняется сложными оттенками. Этот сыр считается образцовым сыром и одним из вкуснейших. Он одновременно относится и к десертным сырам, и к столовым, а также гармонично сочетается с фруктами и практически любыми видами вина.

Технология производства сыра

- Постеризуют молоко при температуре около 70 градусов. Если состав в молоке бактерий больше 150.000/мл, необходимо сделать сепарирование;

- Молоко помещают в сыроизготовитель, в котором должно быть 35 градусов; Сыроизготовитель

- Разрезают белковые сгустки при скорости вращения 2 оборота/минуту и увеличивают скорость на протяжении 16 мин, чтобы в конце было около 8 оборотов/минуту;

- Следующим шагом сливают сыворотку в размере до 45% от всей массы, которая была в сыроизготовителе;

- Перемешивая сырную массу, при 8 оборотах/минуту около 5 мин, кладут в сыроизготовитель подогретую чистую воду, с температурой около 60 градусов, пока температура не станет 35 градусов;

- Перемешивают массу в течение 35 минут;

- Перегружают состав из сыроизготовителя в формовочное устройство;

- Оставляют в аппарате массу под прослойкой сыворотки на 10 минут, чтобы сформировать пласт сыра;

- Прессуют пласт в течение 25 минут, увеличивая давление с 2 бар до 4 – 4.5 бар, при этом удаляя из контейнера стекающую сыворотку, чтобы в конце процесса она была удалена полностью;

Существует около 2 тысяч видов сортов по всему миру. Один из самых популярных видов твердых сыров производился впервые в Голландском городе Гоуда в честь которого и назван. Сыр изготовляют преимущественно специальным оборудованием, без которого сделать подобный по вкусу и содержанию сыр в домашних условиях нет возможности.

Как и из чего делают сыр – интересное видео

Если Вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Читайте также: