Как сделать силиконовую мембрану самому

Добавил пользователь Alex Обновлено: 04.10.2024

Вакуумный пресс применяется для облицовки изделий из МДВ и ДСП. Процесс прессования может быть безмембранным или мембранным. Мембрана со временем изнашивается. Поэтому ее рекомендуют заменять каждые 3000 циклов использования.

Вакуумные прессы для фасадов получили широкое применение в мебельной промышленности. Используются для изготовления фасадов - облицовки, ламинирования, шпонирования деталей.

Мембрана для вакуумного пресса – принцип работы

Принцип работы вакуумного пресса следующий:

- Панели покрываются клеем, тщательно высушиваются на воздухе, после чего помещаются в пресс, оборудование закрывается;

- Верхний вакуум прижимает пленку с мембраной к нагревательному элементу для нагревания пленки, нижний вакуум нужен для прижимания пленки к изделию для удаления воздушных пузырьков;

- Благодаря высокому давлению горячего воздуха пленка прижимается к заготовке;

- В конце избыточное давление сбрасывается, и пресс открывается.

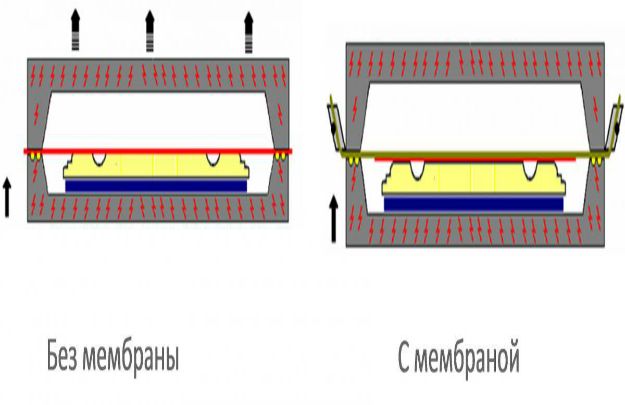

Существуют прессы с мембранами и без них. Мембрана для вакуумного пресса обязательно используется при работе с глянцевыми пленками, и когда толщина пленки больше или меньше стандартной – 0,3-0,6 мм.

Мембрана для вакуумного пресса – принцип работы

Устройство вакуумного пресса включает следующие конструктивные элементы:

- Рабочий стол. Состоит из каркаса, столешницы с насечками для откачки вакуума и прижимной рамки;

- Нагревательный элемент. Чаще всего применяются нагреватели кварцевого или галогенового типа, которые способны быстро прогреваться. Также используются инфракрасные лампы для вакуумного пресса, металлические ТЭНы и прочее;

- Вакуумный насос. Применяются масляные, безмасляные, водокольцевые насосы. Снабжены воздушным фильтром, обеспечивающим высокую герметичность системы. Вакуумный насос нужно периодически очищать от пыли и прочих загрязнений, фильтры продувать потоком сжатого воздуха;

- Прижимная рама, на которую фиксируется мембрана. Она оснащена специальными зажимами для вакуумного пресса и обеспечивает хорошую герметичность;

- Вакуумный мешок. При холодном прессовании используются изделия из полиуретана и поливинилхлорида, обладающие высокой прочностью и эластичностью. Максимальная температура для их использования – +80-90 градусов по Цельсию. При горячем прессовании применяется специальный высокотемпературный вакуумный мешок из нейлона, способный выдержать температуру до +204 градуса;

- Контроллер. Блок управления, на котором указаны все происходящие процессы. Позволяет автоматизировать прессование без необходимости управления работы мембранно-вакуумного пресса оператором. Также может быть включен ручной режим.

Дополнительно вакуумный пресс может быть укомплектован разделительной планкой. Она необходима для разделения площади рабочего стола и экономии ПВХ-пленки. Расстояние между заготовками должно составлять не менее 70 мм, чтобы была возможность облицовки фасада с четырех сторон. Также в комплектации могут встречаться стойки для передвижения деталей.

Мембрана для вакуумного пресса – виды

Мембраны для вакуумного пресса бывают двух видов – каучуковая или силиконовая.

Каучуковая мембрана изготавливается из натурального каучука, характеризуется высокой прочностью, упругостью, эластичностью и термоустойчивостью. Но каучуковая резина выдерживает только температуры до +130 градусов Цельсия, из-за чего ее применение в мебельном производстве ограничивается. Поэтому такой материал используют в основном для холодного пресса.

Мембрана для вакуумного пресса – виды

Силиконовая мембрана изготавливается из силикона, характеризующегося сверхэластичностью. Такой материал термоустойчив и выдерживает температурный диапазон от -500 до +2000 C. Также можно использовать при температурах до 250 градусов, но ограниченный период времени – не более 500 часов.

В свою очередь, вакуумные прессы также бывают нескольких видов:

- Сублимационные, предназначенные для сублимации, перенесения изображения на различные виды заготовок;

- Ленточные. Применяются для изготовления пустотелых изделий из пластичных материалов. Состоят из верхних и нижних стальных лент. Используются такие вакуумные прессы для керамики. Основным материалом для них служит глина.

Вулканизационные. Предназначены для вулканизации кольцевых образцов при высоких температурах.

Мембраны используются только в мембранно-вакуумных прессах сублимационного типа.

Силиконовая мембрана

Силиконовая мембрана подходит для горячего прессования, так как выдерживает высокие температуры. Ее в основном применяют в вакуумных прессах для шпона. Используется такой вакуумный пресс для фасадов МДФ или ДСП. Материалы должны быть полностью высушены и лишены влаги. Для этого предварительного их можно поместить в пресс-вакуумные сушильные камеры для древесины (например, ПВСК-6).

Технология шпонирования МДФ в вакуумном прессе заключается в нагревании пленки под воздействием вакуума для повышения ее пластичности и обтягивание ею мебельной заготовки.

Процесс оклейки в вакуумном прессе для фасадов МДФ состоит из нескольких этапов:

- Укладка заготовок в пресс;

- Распределение сверху ПВХ-пленки и фиксация прижимной рамки;

- Герметизация вакуумной камеры и создание вакуума;

- Обтягивание заготовок пленкой;

- Охлаждение и обрезка лишнего материала.

Силиконовая мембрана

По такой же технологии выполняется шпонирование филенки в вакуумном прессе.

Также мембрана используется в вакуумных прессах для камня и пластика. Выполняется разогрев и формовка искусственного камня и акрилового пластика. Такая технология используется при создании столешниц, столов и прочей гнуто-клееной продукции.

Мембрана для мембранно-вакуумного пресса

Мембрана для мембранно -вакуумного пресса фиксируется по верхнему и нижнему периметру к специальной раме. Между пленкой и мембраной образуется вакуум, необходимый для их контакта.

Мембрана для вакуумного мембранного пресса решает сразу несколько задач:

- Равномерно нагревает пленку;

- Препятствует разрыву пленки и попаданию воздуха под мембрану. Поэтому даже в случае нарушения герметичности пленки, вероятность брака в облицовке снижается к минимуму;

- При ее использовании к торцевым поверхностям заготовки равномерно передается тепло;

- Облицовка выполняется почти так же, как и при безмембранном методе. Но в данном случае пленка прогревается равномернее.

Мембрана для мембранно-вакуумного пресса

Мембрана для вакуумного пресса - параметры и характеристики

Параметры и технические характеристики каучуковой и силиконовой мембран отличаются.

В магазинах появилось огромное количество разных средств бытовой химии и на их основе можно сделать множество полезных поделок. Силикон, упакованный в тубы — замечательное средство для лепки изделий, его можно заливать в нужные формы и после затвердевания без особой обработки (можно использовать затвердитель) он становится готовой резиновой фигуркой. Пористый силикон имеет свои преимущества. Его можно использовать рыболовам для насадок с пропиткой, владельцам фотоаппаратов и других девайсов для создания мягких прокладок в боксах для их хранения и др. (примеры в конце статьи). В данной статье и видеоуроке показано, как сделать в домашних условиях пористый силикон.

В составе смеси силикона с разрыхлителем должен быть только один ингредиент — бикарбонат аммония. Это важно, так как разрыхлители бывают разные. Высыпаем немного порошка в емкость, выдавливаем туда же в пропорции 1:1 силикон. Хорошо смешиваем и скатываем смесь в шарик. Добавляем разрыхлитель, пока силикон не начал крошиться. Лепешка быстро застынет и из нее проще выходить газам.

После полного застывания лепешку нужно прогреть, прокипятив в воде. Помещаем лепешку в стакан с кипятком. При нагреве выше 60 градусов бикарбонат аммония полностью распадается на газы и воду. После кипячения нужна сушка в духовке или в микроволновке.

Разрыхлителя должно быть максимально много, чтобы поры в силиконе соприкасались, иначе силикон не будет впитывать жидкость, а превратится в аналог вспененного пластика, из которого делают пляжные тапочки.

С увеличением количества разрыхлителя, силиконовый герметик теряет липкость и пластичность и начинает крошиться. Потому, пока можно слепить шар,

нужно добавлять разрыхлитель. При сушке в микроволновке, нужно дополнительно поставить стакан с водой т.к. микроволновке вредно работать на малый объем.

Из пористого силикона можно делать шумоизоляцию, амортизаторы, уплотнения, рыболовные приманки, пропитав эфирными маслами — аналог аромаламп и еще много чего. Статья о хранении мотыля тут.

Вообще-то все порофоры в полимеры добавляют с таким расчетом, чтобы поры образовывались при его нагреве, а не от наличия зерен. По твоему способу можно и обычный сахар добавить, а потом растворить. Только подольше будет. А с карбонатом аммония попробуй его взять поменьше, подождать когда силикон начнет уже схватываться, но еще останется тягучим и положи в предварительно разогретую духовку. По крайней мере в промышленности поролон похожим способом делают. Размер и количество пор зависит от количества добавленного порофора и степени его измельчения. А еще можно вспучивание проводить в предварительно изготовленной форме (заготовка должна быть в 3-5 раз меньше по объему. После вспучивания получится силиконовая губка в точности по форме матрицы.

@Dmitriy L Пробовал с микроволновкой, не хочет карбонат разлагаться. Ведет себя как стекло, не греется вовсе, а вот в кипятке нормально разлагается, но силикон особо не раздувает.

А кто говорил про микроволны? Духовка это не микроволновка! Правда в моделях подороже есть гриль и режим конвекции — можно выставить прямо температуру (градусов 100) и греть. А если нет — то бытовая духовка, лучше электрическая. Только не после полного застывания, а только загустевания. Ну, ты сообразительный — сам режим подберешь.

силикон воняет уксусом? уксусные силиконы плохо впитываются их нужно вдавливать, да и духан сильный.

смешивать надо без доступа воздуха, а то ток шарик и получится.

ничего лучше чем давить в пакете пока не придумал. добавляю бензина, но всё равно слишком быстро твердеет. минуту смешать и остаются секунды на намазывания.

юзаю казанский авто герметик, для некоторой декоративной текстуры, дорого, но аналогов нет

крошится именно из за твёрдого порошка, если его чем-то размягчить, можно и побольше разрыхлителя впихнуть. вода точно не подходит, убьёт сам силикон.

На каучуковую термоизоляцию похоже, до каких температур выдерживает силикон?

Давно хотел сделать жесткий бокс для экстремальной транспортировки экшн-камеры. Крепкую коробку подобрал, а с мягкой начинкой внутри коробки не определился. Теперь знаю из чего ее сделать)) Только как форму ей придать?

Один комментарий

Интересно как тех герметик действует на кожу? Появилась идея сделать амбушюры на наушники тдс-5м. У тдс3 вспененная резина. Думаю и для пятерки покатит.

Для чего можно использовать клей-герметик в хозяйстве? В первую очередь для заливки всевозможных щелей и трещин. Данное средство будет одинаково полезно и высоко востребовано и на даче, и в квартире. Например, герметик можно использовать для заливки стыков в шифере или для устранения трещин в оконных коробках и рамах. В некоторых случаях таким клеем можно более-менее надежно соединит обратно поломанный пополам кирпич.

Для приготовления кустарного герметика понадобится чистая емкость. Идеально подойдет ненужная литровая банка. В качестве основы для будущего липкого состава используется 100-150 грамм бензина или растворителя. Второй важный компонент – это пенопласт. Также для работы пригодится какая-нибудь металлическая или деревянная палочка, чтобы помешивать клей в процессе готовки.

Сама по себе процедура создания герметика несложная. Берем банку, заливаем в нее бензин, после чего крошим туда пенопласт. Последний начнет постепенно растворяться. В этот момент необходимо взять палочку и начать помешивать массу. Растворение пенопласта при интенсивном помешивании занимает всего несколько секунд. Крутить палочкой следует так, чтобы получалась вязкая, густая масса. Буквально несколько минут и клей будет готов к использованию.

Если хочется узнать еще больше интересного, то стоит почитать про 14 способов использования риса не только для варки каши.

Силикон давно стал верным помощником в быту. Бывает, что столь универсального материала нет под рукой тогда, когда он необходим. Специально для таких ситуаций мы приведем несколько простых способов его приготовления. В этой статье расскажем, как изготовить силикон в домашних условиях, используя подручные материалы и вещества, имеющиеся в гараже и даже на кухне.

Группы силиконов и применение

Силиконовые изделия широко применяют в быту – в качестве уплотнителя, герметика, фиксирующего материала. Благодаря своей влагостойкости, силикон популярен для отделки плиточных швов, стыков и щелей. Хозяйки используют силиконовые формы для приготовления еды, коврики для выпечки, увлекаются выполнением поделок из силикона.

Форма из силикона, изготовленного в домашних условиях

Чтобы понять, как изготовить силикон самостоятельно, немного углубимся в тонкости состава. Силикон – полимерное вещество, основу которого составляют молекулы кремния и кислорода.

Выделяют 3 основные группы силиконов:

- жидкости – смазки, масла, жидкости для амортизации;

- эластомеры – герметик, каучук, резина;

- смолы – в соединении с другими полимерами (силикон/алкиды, силикон/полиэфиры) используют в составах для нанесения водонепроницаемых покрытий.

Они обладают впечатляющим списком достоинств:

- отсутствие токсичности;

- способность не терять свойства при воздействии высоких и низких температур;

- отсутствие реакций при контакте с химическими веществами;

- негорючесть.

Способы изготовления силикона

Промышленное производство предполагает использование дорогостоящего оборудования. В домашних же условиях можно приготовить эластомеры, а также составы для создания влагоустойчивого и диэлектрического покрытий, применяя только имеющиеся в любом хозяйстве предметы и вещества.

Изготавливая самодельный силикон, вы:

- экономите семейный бюджет – затраты на покупку составляющих для его изготовления дома меньше, чем покупка готового;

- остаетесь уверенны в качестве готового материала;

- получаете бесценный опыт, совершенствуя технологию его изготовления.

Для приготовления требуется определенная сноровка и опыт. Да и результат порадует вас не с первого раза. Также среди минусов домашнего силикона быстрое время высыхания.

Для изготовления силикона вам пригодится:

Эти составляющие необходимо перемешать, соблюдая пропорцию 1:1. Теперь смесь готова к применению. Но конечный результат зависит от качества спирта и стекла.

Чтобы силикон наверняка получился, некоторые домашние мастера рекомендуют в массу добавлять 10 % силиконового масла, тщательно размешав его с этанолом. А потом вливать стекло. И немного гидрофобизатора.

Не беда, если под рукой не оказалось жидкого стекла. Необходимую порцию силикона можно сделать и без него.

- 300 грамм уайт-спирита;

- 6 капель глицерина;

- 60 грамм силиконового герметика;

- пару капель акриловой краски (на ваше усмотрение).

Разбавляем силиконовый герметик растворителем с добавлением глицерина и краски до однородной массы.

Будьте внимательны, силикон, изготовленный подобным способом, должен быть применен в течение четырех часов!

Следующие составляющие найдутся в любом доме:

- глицерин – 200 грамм;

- желатин – 200 грамм;

Необходимые ингредиенты смешиваем, смесь нагреваем на пару. Важно не допустить закипания. При необходимости можно увеличить количество компонентов, не нарушая пропорцию 1:1.

Глицерин и желатин для изготовления силикона

Этот силикон быстро твердеет, боится высоких температур. Но его, при необходимости, можно расплавить и заново использовать.

Предложенные варианты изготовления домашнего силикона довольны просты в использовании. Сделав его самостоятельно, вы будете уверены, что он не содержит каких-либо токсичных соединений, что гарантирует его безопасное использование.

Выше описанные способы получения силикона выручат вас, когда это будет необходимо. Следует иметь в виду, что в сделанной вами субстанции отсутствуют вещества, препятствующие быстрому затвердеванию. Поэтому важно все необходимые манипуляции с самодельным силиконом проводить, не теряя времени. Ведь повторно сделать его податливым не получится.

Читайте также: