Как сделать ревизию задвижек

Обновлено: 04.07.2024

Ревизия трубопроводной арматуры

До отправки на монтажный участок или до выдачи на участок узловой сборки всю трубопроводную арматуру проверяют на комплектность, исправность, соответствие паспорту, состояние уплотнительных поверхностей. Всю арматуру для трубопроводов категории I подвергают ревизии. Арматуру для трубопроводов категории II ревизуют только в случае истечения гарантийного срока хранения по паспорту. Исправность арматуры для трубопроводов других категорий водяных, рассольных и прочих линий проверяют только внешним осмотром и на легкость открытия и закрытия. Чугунную арматуру ревизуют независимо от срока хранения.

Ревизия арматуры заключается в разборке, промывке от консервационной смазки, протирке, осмотре с последующей сборкой и набивкой сальников и проверкой на плотность. При осмотре обращают внимание на отсутствие трещин и раковин в корпусе, погнутости штока, забоин на резьбе, на состояние уплотнительных поверхностей седла и клапана у вентилей и заслонок у задвижек. Плотность арматуры проверяют различными способами - по падению давления воздуха, по количеству пузырьков воздуха, проходящих через зеркало водяного затвора в единицу времени (по объему натекания), по протеканию жидкости через уплотнительный элемент.

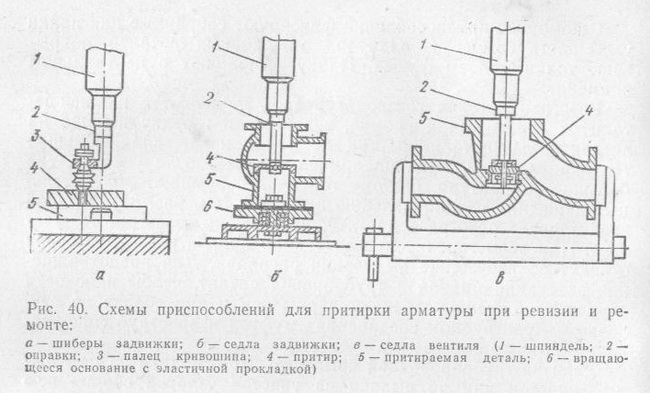

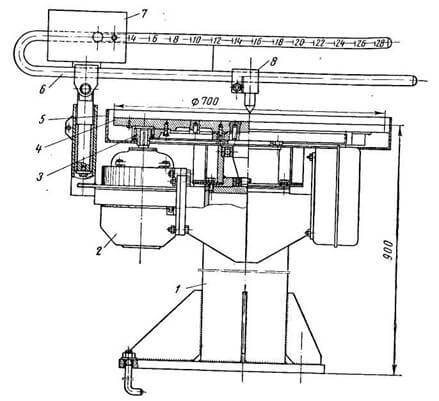

[ Рис. 40. Схемы приспособлении для притирки арматуры при ревизии и ремонте: а - шиберы задвижки; б — седла задвижки; в — седла вентиля (1 — шпиндель: 2 — оправки: 3 — палец кривошипа; 4 — притир; 5 — притираемая деталь; 6 — вращающееся основание с эластичной прокладкой) ]

Одним из методов проверки прилегания уплотнительных поверхностей при ревизии является поворот клапана на ' оборота после нанесения на седло мелом нескольких радиальных рисок. При хорошо притертых поверхностях рисок не остается. Риски глубиной более 0,5 мм устраняют проточкой, более 0,05 мм - шлифовкой. Окончательной операцией устранения неплотностей уплотнительных поверхностей является притирка на плитах и с помощью притиров или притирка сопряженных деталей по месту.

Для притирки плоских деталей - шибера задвижки, колец и других применяют различные притирочные станки с планетарным движением притира и притираемых деталей друг относительно друга. Притирка шибера задвижки на сверлильном станке, в шпиндель которого устанавливается оправка с кривошипом. В конце кривошипа на пальце закреплен чугунный притир , совершающий вращение относительно оси пальца и оси станка.

Посадочные места в вентилях и задвижках притирают на приспособлениях. Корпус задвижки и вентиля центрируют в приспособлениях по шпинделю сверлильного станка. Корпус задвижки к станине крепят через эластичную резиновую прокладку и вращающуюся на подшипнике ось, вследствие чего достигается независимая ориентировка колец под давлением притира. Для притирки конических и шаровых уплотнительных поверхностей изготовляют притир соответствующей формы и крепят его в оправке с люфтом. Для притирки плоских уплотнительных поверхностей изготовляют притир, диаметр которого больше диаметра притираемых деталей. Притирку выполняют на микропорошках, рекомендуемых для притирки чугунных или стальных деталей, и доводят на пастах ГОИ.

После ревизии арматуру собирают, перебивают сальниковую набивку, комплектуют прокладками, ответными фланцами, болтами и после гидравлического испытания передают на участок узловой сборки. Предохранительные клапаны ревизуют только в случае неудовлетворительных испытаний на стенде, так как они поставляются заводами-изготовителями отрегулированными.

В случае необходимости гидравлических испытаний арматуры на прочность их проводят давлением, в полтора раза превышающим рабочее. При установке арматуры на стенд следят за тем, чтобы вода подавалась под клапан арматуры. Клиновые задвижки испытывают дважды с каждой стороны, при этом после второго испытания дважды поднимают и опускают затвор и осматривают сальник.

При сверлении фланцев арматуры и ответных фланцев используют кондукторы, а при единичных операциях разметку выполняют по шаблону.

Ревизию, ремонт и испытания трубопроводной арматуры проводят, как правило, в период ревизии трубопроводов, а также во время остановки отдельных агрегатов, установок или цехов на ремонт.

Трубопроводную арматуру, установленную на газопроводах для горючих газов, рекомендуется периодически опробовать в рабочих условиях, независимо от параметров среды. При опробовании проверяют герметичность сальникового устройства и исправность действия затворного механизма без проверки герметичности уплотнительных поверхностей.

Сроки проверки состояния предохранительных и обратных клапанов, включая разбору и чистку, устанавливают в зависимости от характера работы и чистоты газа, но не реже 4000-4500 часов их работы.

Наиболее распространенными причинами выхода арматуры из строя являются:

· Нарушение герметичности уплотнительных поверхностей;

· Повреждение внутренней и наружной поверхности арматуры вследствие коррозии и эрозии;

· Нарушение герметичности сальникового уплотнения;

· Износ резьбы шпинделя (штока).

Ревизия, ремонт и испытание арматуры должны проводиться в специализированных мастерских. В отдельных случаях допускается производить ревизию арматуры путем ее разборки и осмотра на месте установки.

Обычно ревизию трубопроводной арматуры следует проводить в следующем объеме:

– внешний осмотр, проверка герметичности сальника и фланцевых соединений;

– разборка для осмотра уплотнительных поверхностей;

– тщательный осмотр отдельных деталей: шпинделя, клина или клапана, уплотнительных поверхностей, корпуса, сальника, а также крепежных деталей;

– замер толщины стенки корпуса и крышки (результаты замера заносят в паспорт трубопроводной арматуры)

– сборка арматуры для последующего проведения испытаний;

– проверка защиты электродвигателя, проверка надежности крепления клемм (для трубопроводной арматуры с электроприводом).

Основные операции технического обслуживания (ТО) трубопроводной арматуры заключаются в следующем:

– чистка наружной поверхности, устранение подтеков разъемных соединений, путем обтягивания фланцев и сальника;

– выбраковка и замена изношенных деталей;

– замена смазки в подшипниках и редукторе (для арматуры с механическим приводом);

– устранение плохого крепления клемм электродвигателя (для трубопроводной арматуре с электроприводом).

Конкретный способ ремонта трубопроводной арматуры зависит от ее конструктивного исполнения. Для этого трубопроводную арматуру снимают с трубопровода, а чтобы избежать повреждения зеркала фланца, применяют приспособление, показанное на рисунке 27.

1– упорный винт; 2,3 – коромысла; 4 – захваты; 5 – распорный клин;

Рисунок 27 – Приспособление для разжатия фланцев

При ремонте вентиля его разбирают на стенде по соединению корпус – крышка. При необходимости осуществляют ремонт корпуса путем наплавки. Трещины заваривают после соответствующей обработки. Однако подобное восстановление корпусов возможно только для арматуры, установленной на трубопроводах, транспортирующих не пожаро – взрывоопасные и токсичные вещества при давлении до 1,0 МПа и температуре до 200 0 С.

Если толщина стенки корпуса трубопроводной арматуры достигла отбраковочной величины, арматура подлежит замене. Отбраковка литых изношенных корпусов независимо от условий работы производится, если толщина стенки достигла величины, приведенной в таблице 6.

Таблица 6 – Значения отбраковочной толщины стенки

| Dу, мм | |||||

| Предельная отбраковочная толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Затем приступают к ремонту уплотнительных поверхностей. Если седло вентиля закреплено в корпусе запрессовкой, то оно может быть удалено с помощью приспособления, показанного на рисунке 28. Когда седло посажено на резьбе, его вывинчивают с помощью специальных ключей.

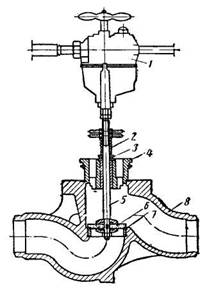

Мелкие задиры, участки коррозии, эрозии и другие дефекты уплотнительных поверхностей не более 0,5 мм устраняют путем проточки, шлифовки абразивным кругом и притиркой. Притиркой устраняются дефекты глубиной не более 0,05 – 0,08 мм с пастой ГОИ или шлифовальным порошком, разведенным в масле. При этом можно применять приспособление, представленное на рисунке 29.

Дефекты глубиной более 0,5 мм устраняют, как правило, наплавкой с последующей механической обработкой (проточка, шлифовка, притирка).

Уплотнительная поверхность шпинделя должна быть зеркальной и гладкой. Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, ржавчины, грязи и промывают в керосине. Как новые, так и восстановленные шпиндели на участке сальника шлифуют.

1 – захваты; 2 – траверса; 3 – упорный винт; 4 – подкладка.

Рисунок 28 – Приспособление для выпрессовки седла вентиля

1 – сверлильный станок; 2 – шпиндель; 3 – оправка; 4 – корпус арматуры;

5 – притир; 6 – прижимная шайба; 7 – плита.

Рисунок 29 – Приспособление для притирки уплотнительных поверхностей

Неглубокие дефекты шпинделя также устраняют притиркой. Внутренние поверхности деталей, сопрягаемые со шпинделем, проверяют также на чистоту и отсутствие овальности. После замены прокладок и сальниковой набивки собранную арматуру направляют на опрессовку.

При ремонте задвижек восстановлению подлежат:

– уплотнительные поверхности затвора;

– поверхность шпинделя и соприкасающиеся с ним детали;

– уплотнительные поверхности фланцевых соединений;

Корпуса чугунных задвижек при износе не ремонтируют, их заменяют новыми. Для задвижек, имеющих механический или электрический привод, производят:

–снятие редуктора и электродвигателя, разборка редуктора, смазка механической части электропривода;

–замена дефектных частей электрооборудования и редуктора;

–сборка и установка электропривода на задвижку.

Уплотнительные поверхности задвижек (кольца) ремонтируют, как правило, без их снятия. Проточка колец ведется на токарном или расточном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности. При необходимости производится наплавка уплотнительных поверхностей. Установка для наплавки представлена на рисунке 30.

1 – рама; 2 – стойка; 3 – редуктор; 4 – электродвигатель; 5 – сварочная головка;

6 – корпус наплавляемого изделия; 7 – вращающийся стол; 8 – привод вращающегося стола.

Рисунок 30 – Приспособление для наплавки

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Подготовка и ревизия арматуры

При получении арматуры от заводов-поставщиков проверяют наличие всей заводской технической документации и маркировки. Вею принимаемую для монтажа арматуру подвергают наружному техническому осмотру. Проверяют также сохранность заводской упаковки (особенно наличие заглушек на концах арматуры) и комплектность поставки. Арматуру, не имеющую паспортов, принимают в монтаж только для трубопроводов IV и V категории при условии ее предварительной ревизии (проверки) и испытания. Требования об обязательной ревизии и испытании арматуры указаны в СНиП 1П-Г. 9—62.

Арматуру трубопроводов I категории независимо от наличия паспорта и срока ее хранения, а также всю арматуру, выдаваемую для монтажа после истечения гарантийного срока, необходимо подвергать гидравлическому испытанию на прочность и плотность. Перед испытанием эту арматуру ревизуют.

Арматуру трубопроводов всех других категорий, устанавливаемую на трубопроводы до истечения гарантийного срока ее хранения, ревизии и испытанию не подвергают. Обязательной ревизии и испытанию подлежит арматура:

предназначенная для установки на кислородопроводы, если нет документа о произведенном обезжиривании. Гидравлическое испытание такой арматуры производят только на плотность;

чугунная с условным проходом до 300 мм, а также арматура из винипласта, полиэтилена, фаолита и других неметаллических материалов, вне зависимости от наличия паспорта и срока хранения. Арматуру из неметаллических материалов испытывают на прочность и плотность выборочно — 20% от каждой принимаемой партии.

Арматура, согласно требованиям ГОСТов, должна иметь фланцы с просверленными болтовыми отверстиями.

Ревизию арматуры перед монтажом производят в специальном отделении трубозаготовительного цеха или во временных мастерских на монтажной площадке. В объем работ входят следующие операции: разборка арматуры (без снятия запорных органов со штоков), очистка, осмотр всех деталей и смазка ходовой части, сборка арматуры с установкой всех прокладок, набивкой сальника и проверкой движения ходовой части. Доводка уплотнительных поверхностей арматуры до норм герметичности в ревизию, как правило, не входит, но когда арматуру получают с неплотным запором, то уплотнительные поверхности шлифуют и притирают.

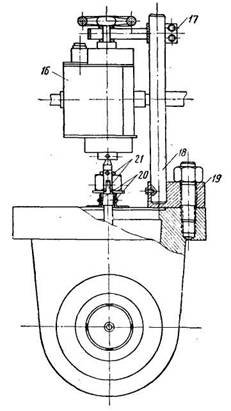

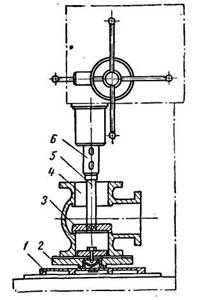

Рис. 67. Приспособление для шлифования уплотнительных поверхностей седла в корпусе задвижки:

1 — болт, 2 — валик, 3 — хвостовик шестерни, 4 — трещотка, 5 — винт, б — упорный диск, 7 — винт трещотки, 8 — пружина, 9 — седло, 10 — центрирующая втулка, 11 — корпус вентиля или задвижки,

12 — шлифовальный камень, 13 — шпиндель, 14— корпус редуктора, 15 — подшипник,

16 — шлифовальная машинка, 17 — кронштейн, 18 — стойка, 19 — прижим, 20 — траверсы,

21 — шарниры

Разбирают и собирают арматуру на специальных столах в удобном для работы положении. Перед разборкой следует наметить кернером или мелом положение каждой детали по отношению к другой, в частности, положение крышки по отношению к корпусу, крышки сальника к крышке корпуса, тарелки (клапана, золотника) к корпусу и удерживающей их траверсе.

Наиболее частыми повреждениями арматуры являются задиры, царапины, забоины, коррозионный и эрозионный износ на уплотнительных поверхностях седла и клапана, а также эрозионные разрушения места посадки седла в корпусе. Разрушения уплотнительных поверхностей седла и клапана могут быть от тысячных долей миллиметра до нескольких миллиметров. Дефекты небольшой глубины — не более 0,05 мм устраняют притиркой, а глубиной от 0,05 до 0,5 мм путем шлифования абразивным кругом с последующей притиркой. Дефекты глубиной более 0,5 мм устраняют путем предварительной разделки дефектного места и заплавки его с последующей механической обработкой.

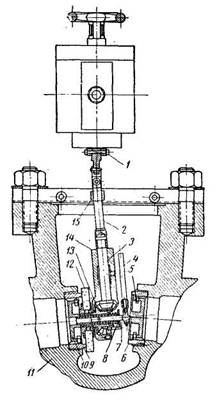

Рис. 68. Приспособление для шлифования уплотнительных поверхностей седла в корпусе вентиля:

1 — пневмошлифовальная машинка, 2 — пружина, 3 — шарикоподшипник, 4 — втулка, 5 — шпиндель, 6 — шлифовальный камень, 7 — седло, 8 — корпус вентиля

На рис. 67 представлено приспособление для шлифования уплотнительной поверхности в корпусе задвижки. Приводом для таких приспособлений могут служить пневматические или электрические шлифовальные машинки 16. Приспособление имеет разгрузочную пружину 8, воспринимающую его вес. Это дает возможность легко регулировать усилие нажима при работе. На рис. 68 представлено приспособление для шлифования уплотнительных колец седла в корпусе вентиля. Приводом приспособления служит пневмошлифовальная машинка 1, в которой укреплен шпиндель 5 со шлифовальным камнем 6. При шлифовке направляющей для шпинделя является втулка 4.

Наиболее точная обработка и наилучшая чистота уплотнительных поверхностей арматуры достигается притиркой. Сущность притирки заключается в том, что с обрабатываемой поверхности срезается тончайший слой металла — не более 0,002 мм. Для притирки применяют специальный инструмент — притир, воспроизводящий форму обрабатываемой поверхности. Материал притира должен быть мягче материала притираемого изделия, чтобы зерна абразива, вдавливаясь в притир, могли снимать тончайшие стружки с поверхности. Притиры изготовляют из плотного мелкозернистого чугуна с твердостью по Бринеллю 140—200 единиц.

В процессе притирки происходит либо чисто механическое удаление частиц металла абразивным материалом (абразивные микропорошки типа М), либо механическое воздействие абразивов сочетается с химическим действием вещества, используемого в качестве смазки. К таким веществам относятся олеиновая и стеариновая кислоты,, которые входят в состав пасты ГОИ, применяемой в качестве притирочного материала. Пасту ГОИ разводят керосином или бензином. Нажим притира на притираемую поверхность не должен превышать 1,5 кгс/см 2 при грубой притирке, 1 кгс/см 2 — при средней и 0,5 кгс/см 2 — при тонкой. Для грубой притирки используют шлифовальные порошки и микропорошки М28 и М20 и пасты ГОИ темно-зеленого (почти черного) цвета, для средней — микропорошки М14 и М10 и пасты ГОИ зеленого цвета. Окончательную доводку выполняют с применением микропорошков М7 и М5 и пасты ГОИ светло-зеленого цвета.

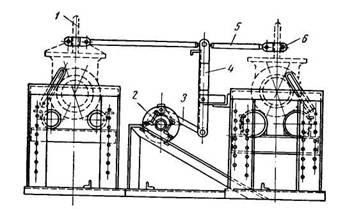

Рис. 69. Станок-стенд для групповой притирки задвижек:

1— шпиндель задвижек, 2—коленчатый вал, 3-—шатуны, 4 — коромысло, 5 — тяга, 6 — хомуты

Групповую притирку плашек задвижек выполняют на станках-стендах (рис. 69). Колебательное движение шпинделей 1 задвижек, необходимое для притирки, сообщается им от коленчатого вала 2 привода через шатуны 3, коромысло 4 и тяги 5 с хомутом 6. На станке можно притирать одновременно девять задвижек с условным проходом до 150 мм.

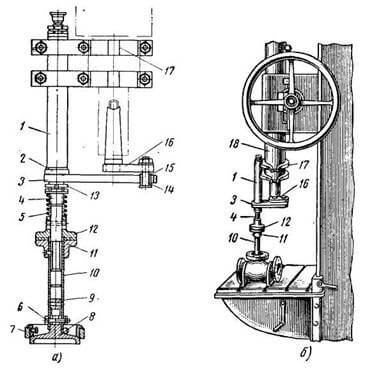

Рис. 70. Приспособление для притирки уплотнительной поверхности корпуса

задвижки на сверлильном станке:

1 — плита, 2 — установочный диск, 3 — притирочный диск, 4 — корпус задвижки, 5 — оправка, 6 — шпиндель станка

В настоящее время создан станок для одновременной притирки 3—4 задвижек диаметром до 400 мм. Конструкция его аналогична конструкции выше рассмотренного станка.

Конструкция приспособления к вертикально-сверлильному станку для притирки уплотнительных поверхностей в корпусах параллельных задвижек с условным проходом до 150 мм показана на рис. 70. Притирочный диск 3, имеющий диаметр на 10—20 мм больше диаметра уплотнительного кольца притираемой задвижки, крепится на оправке 5 в шпинделе 6 станка. Корпус задвижки 4 закрепляется на свободно вращающемся установочном диске 2, расположенном на опорной плите 1 станка эксцентрично к оси шпинделя, что вызывает вращение корпуса задвижки при вращении притира. На рис. 71 показано приспособление к вертикально-сверлильному станку для грубой и средней притирки уплотнительных поверхностей в корпусах арматуры. Приспособление состоит из вертикального валика 4 с приваренной кулисой 3, которая получает возвратно-вращательное движение от кривошипа 16, вставленного в шпиндель сверлильного станка. Кривошип 16 имеет палец 14, снабженный роликом 15, который входит в прорези кулисы. Валик 4 вращается во втулке 2 трубки 1, укрепленной с помощью хомутов 17 на пиноли 18 сверлильного станка. Нижним концом валик 4 входит в трубку 10, к которой крепится с помощью болта 6 сменная .головка 8 с чугунным кольцевым притиром 7. В головке имеются несколько отверстий для подачи растворенного микропорошка или пасты ГОИ. Головка 8 упирается в шаровую поверхность упора 9, находящегося внутри трубки 10. Валик 4 сцепляется с трубкой 10 с помощью зубчатой муфты, которая состоит из верхней половины 12 и нижней 11. При чрезмерном нажатии на притир муфта размыкается и притир остается на месте. Усилие, передаваемое муфте, регулируется гайками 13, нажимающими через пружину 5 на муфту, и устанавливается заранее в зависимости от требований процесса притирки. Когда пиноль поднимается рукояткой подачи сверлильного станка, муфта расцепляется и валик получает только возвратно-вращательное движение; при опускании пиноли зубцы полумуфты 11 не попадают на прежнее место и притир перемещается по окружности.

Рис. 71. Приспособление для притирки седла арматуры (а) и установка приспособления на станке (б):

1 — трубка, 2 — втулка, 3 — кулиса, 4 — валик, 5 — пружина, 6 — болт для крепления сменной головки, 7 — кольцевой притир, 8 — сменная головка для притира, 9 — упор, 10 — трубка, 11, 12 — нижняя и верхняя половины зубчатой муфты, 13— гайки натяжения пружины, 14 — палец, 15 — ролик. 16—кривошип, 17 — хомут, 18—пиноль сверлильного станка.

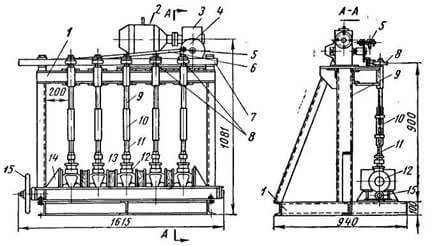

На рис. 72 показан станок для одновременной притирки нескольких фланцевых или муфтовых пробковых кранов или вентилей. Станок имеет раму 1, на которой установлен электродвигатель 2, соединенный с редуктором 3; редуктор передает вращение диску 4 с эксцентрично расположенным пальцем 5. На пальце шарнирно закреплен шатун 6, который соединен другим концом с зубчатой рейкой 7, сообщающей ей при вращении диска возвратно-поступательное движение. В постоянном зацеплении с рейкой находятся пять зубчатых колес 8, соединенных через штоки 9 и муфты 10 со шпинделями 11 кранов (вентилей) 12. При перемещении рейка поворачивает зубчатые колеса и сообщает связанным с ними шпинделям переменно-вращательное движение. Притираемые краны (или вентили) зажимаются в установленных на раме станка тисках. Тиски состоят из ходового винта со штурвалом 15 и двух подвижных губок 14. Между корпусами арматуры устанавливаются деревянные прокладки 13.

Рис. 72. Станок для групповой притирки пробковых кранов или вентилей:

1 — рама, 2— электродвигатель, 3— редуктор, 4— диск, 5 — палец, 6 — шатун, 7 — рейка,

8 — зубчатые колеса, 9 — штоки, 10 — муфты, 11— шпиндель кранов или вентилей,

12 — кран или вентиль, 13 — деревянная прокладка, 14 — подвижные губки,

15 — штурвал с ходовым винтом

Плоские уплотнительные поверхности запорных устройств арматуры (уплотнительные кольца, диски, плашки, клапаны) притирают на станке конструкции Н. М. Кудрявцева, показанном на рис. 73. Притирку выполняют на чугунном столе 4, приводимом во вращение от электродвигателя 2 через зубчатую передачу 3. Притираемая деталь прижимается к столу острием центра 8, передвигающегося на поворотном рычаге 6. Вращающийся стол станка защищен кожухом 5. Сила нажатия притираемой детали к диску регулируется перемещением груза 7. При вращении диска притираемую деталь перемещают по нему качанием рукоятки, чем достигается равномерный износ поверхности диска и высокое качество притирки плоскости детали. Корпус станка сварной.

Качество притирки проверяют по отпечатку краски или по рискам (штрихам).

После устранения всех дефектов, проверки технического состояния деталей и величины зазоров в сопрягаемых узлах арматуру собирают. Все допуски и зазоры, расстояния между центрами, величину хода клапана проверяют с помощью точных линеек, шаблонов и щупов. Порядок сборки — обратный порядку разборки; все детали собирают согласно сделанным при разборке отметкам.

Рис. 73. Станок для притирки плашек и клиньев задвижек:

1 — корпус, 2 — электродвигатель, 3 — зубчатая передача, 4 — вращающийся стол, 5 — защитный кожух, 6 — поворотный рычаг, 7 — передвижной груз, 8 — передвижной центр

1. Какие основные требования предъявляются к приемке арматуры для монтажа?

2. Как производят разборку и ревизию арматуры?

3. Как притирают уплотнительные поверхности арматуры?

4. Какие приспособления и станки применяют для притирки арматуры? В чем их особенности, преимущества и недостатки?

Ревизия арматуры заключается в ее разборке и осмотре запирающего рабочего органа и уплотнения сальника. В зависимости от конструкции и назначения арматуры выявляют необходимость замены уплотняющего материала в запирающем органе или притирки отдельных деталей. Если сальниковая набивка недостаточна, то следует ее уплотнить или заменить новой.

Для того чтобы через запорную арматуру при полностью закрытом рабочем органе вода не проходила, надо установить под рабочий орган прокладку.

Притирка арматуры. Достичь полного перекрытия запорной арматуры, предназначенной для пара и газа, а также задвижек, можно путем взаимной притирки смежных деталей. Притирку деталей выполняют шлифующими материалами вручную или на специальных приспособлениях.

В качестве шлифующих материалов используют притирочные порошки и пасты, при этом зерна порошков должны проходить через сетку с отверстиями диаметром 0,15 мм. В некоторых случаях для притирки применяют стеклянную пыль. Притирочные порошки и пасты выбирают в зависимости от твердости притираемых поверхностей. Для грубой притирки чугунных и бронзовых поверхностей применяют коричнево-серый наждачный порошок.

Пасты изготовляют из порошка — 70—80% (по массе) и парафина'—30—20%.

Для предварительной притирки твердых и вязких металлов используют корундовый порошок от серого до коричневого цвета. Для окончательной доводки притертых уплотняющих поверхностей употребляют пасту ГОИ, которая состоит из окиси хрома, стеарина и силигателя. Пасту ГОИ выпускают трех сортов: грубую — черного цвета, среднюю — темно-зеленого цвета, тонкую — светло-зеленого цвета.

Для притирки пробки корпус пробкового крана закрепляют в тисках. Затем пробку покрывают шлифующим материалом, вставляют в корпус, надевают на нее вороток и поворачивают пробку в одну и другую сторону на 180°. При этом пробку периодически поднимают. Притирку производят до тех пор, пока пробка всей поверхностью не будет плотно прилегать к гнезду. Правильность притирки проверяют следующим образом. Поверхность пробки и корпуса насухо вытирают. Затем на пробке мелом проводят черту, после чего пробку вставляют в корпус и поворачивают ее несколько раз в одну и другую сторону. Если меловая линия равномерно сотрется по всей поверхности, значит пробка притерта правильно. Окончательную притирку проверяют опрессовкой давлением воды или воздуха.

§ 22. Ревизия и притирка арматуры

Copyright © "Санитарно-технические работы" 2009 — 2022

Читайте также: