Как сделать пресс форму на чпу

Обновлено: 04.07.2024

Ну вот мы и добрались до финала статей " Мой рецепт фрезеровки печатной платы на CNC 3018". Что бы было понятно о чем пойдет речь в этой статье, предлагаю пройтись по прошлым выпускам и подробно их изучить:

Переходим к самому процессу гравировки платы.

Для работы функции Z-щуп, и создании карты высот поверхности обрабатываемого стеклотекстолита, нужен надежный контакт нашей платы с одним из "крокодилов" подключенных к порту A5 контроллера нашего CNC3018. В таких случаях когда кусок стеклотекстолита не большего размера и подлезть "крокодилом" к нему не удобно, я в углу припаиваю кусочек предварительно залуженного провода.

Так же я предлагаю сделать так называемый "жертвенный стол" . Что бы не боятся за целостность основного алюминиевого стола станка и фрезы во время фрезеровки печатной платы.Из обрезка ламината и 4-ч болтов с гайками-"барашек" сделал вот такой "жертвенный столик":

В алюминиевом профиле станка, есть пазы в которые хорошо заходят мебельные болты М6 без граней на шляпке. Разметив кусок ламината, просверлил отверстия под болты. Установил боты на свои места слегка наживил гайки, заправляю болты одной стороны в пазы стола станка, сдвинув ламинат в сторону заправляю болты с дрогу стороны. Центрую жертвенный столик и затягиваю гайки.

Заготовку из текстолита креплю к столику двухсторонним скотчем, продается во всех строительных магазинах. Он хорошо фиксирует текстолит и после обработки легко счищается с поверхности как стола так и платы. Скотч я наношу по всей поверхности платы если она маленькая, или по краям и середине если плата большая. Главное добиться того что бы плата не где не прогибалась от нажатия на нее пальцем.

Для того, чтобы максимально полно использовать возможности фрезерного станка с ЧПУ, необходимо загрузить в него качественный макет будущего изделия.

Оглавление

Во многих открытых источниках содержатся утверждения о том, что его создание, процедура достаточно простая. Позволим не согласиться с подобным тезисом.

Во-первых, существует значительное число возможных решений, применяемых при самостоятельном создании макета, каждый из которых изначально предусматривает использование в работе специальных программ.

Во-вторых, каждая технология обработки заготовки, включая фрезерование, имеет множество нюансов, которые обязательно требуется учесть при проектировании (технические возможности конкретного станка, свойства материала заготовки, специфические особенности создаваемого макета).

Создаём макет для фрезеровки на станке с ЧПУ самостоятельно

Прежде, чем вы приступите к непосредственным работам, советуем изучить базовые требования.

Этап подготовки

Наиболее востребованными форматами файлов для фрезерной резки являются:

Несколько рекомендаций, касающихся оформления файла

- В процессе изготовления векторного макета, чаще всего, применяют два графических редактора: CorelDRAW, Inkscape (фактически их больше десятка).

- Не рекомендуется пользоваться бинарными рисунками.

- Текст и символы требуется преобразовать в кривые.

- Масштаб макетного изображения, в сравнении с реальной деталью, должен составлять 1:1.

- Запрещено блокировать слои, объекты.

- Следует исключить наложение нескольких слоёв.

- Символы текста, расположенные с высокой плотностью (малым трекингом), либо выполненные слитно, требуется обязательно раздвинуть. Минимальное расстояние должно составлять 1 мм.

- Разрешено размещать в файле информацию, поясняющую отдельные пункты выполнения заказа.

- При наличии, к файлу желательно добавить оригинал изготавливаемой детали (jpeg или jpg).

Базовые требования, предъявляемые к элементам

- Если речь идёт о замкнутом контуре, в нём запрещено применять разомкнутые точки, а также ряд иных обозначений: наложенные контуры, разнообразные пересечения, различные двойные линии, разнообразные заливки.

Требуется, между контурами, оставлять дистанцию, равную 1.5 мм.

- рекомендуется создавать модель, применяя минимально возможное количеством пикселей;

- если используется фреза толщиной в 4 или 6 миллиметров, (наиболее востребованный инструмент) оптимальным считается расстояние между соседними заготовками, составляющее 8 мм.

По внешнему периметру заготовки требуется оставлять отступ, 15 миллиметров.

- Толщину заготовки, её вид, геометрические параметры, рекомендуется указывать в углу макета (левом верхнем);

- требуется обязательно отметить тыльную, фронтальную сторону будущего изделия;

- выполнять рисунок объекта следует во фронтальной проекции;

- если планируется работа с изделиями, которые вложены (вариант, скреплены между собой) необходимо оставлять зазоры величиной (0.1-1.0) мм;

- если заготовка листовая, картинка должна быть фронтальной, зеркальное изображение использовать нельзя;

- внутренние углы, при ø фрезы в 3 мм, должны выполняться с радиусами закругления, составляющими 1.5 мм.

Пример составления чертежа

для последующей обработки в CorelDRAW

В каждом конкретном случае важно обеспечить выполнение макета согласно существующим техническим требованиям. Их нарушение гарантированно приведёт к браку.

Обязательно ознакомьтесь с ними и неукоснительно соблюдайте. Это является важным залогом качественного выполнения работ.

Можно сделать это любым из существующих типов шрифта.

До выполнение данных манипуляций проверьте текст и, при необходимости. внесите в него нужные изменения. после выполнения преобразования ничего поменять будет невозможно.

- Для того, чтобы удалить имеющуюся заливку, требуется выделить все элементы, затем щёлкнуть мышью (левая кнопка) по перечёркнутому квадрату белого цвета, имеющемуся в цветовой панели;

- если нужно добавить контур (допустим, чёрного цвета) правой кнопкой мышки следует щёлкнуть по чёрному квадрату.

- Чтобы слово, которое вырезается, было единым изображением, буквы требуется между собой соединить (следующая немного перекрывает предыдущую).

Чтобы добиться этого, выбирается буква (для этого нажимается левая кнопка мышки и удерживается), выполняется выделение её рамкой (вариант, следует кликнуть по линии, ЛКМ).

Для этого выделяются все элементы, формирующие контур. Затем они удаляются. В результате всех этих манипуляций останется одно цельное слово любовь.

- После объединения элементов, задаётся размер будущей детали.

Для этого закрывается замок (в верхней панели управления), затем вводится требуемое значение длины.

Если то, что получилось, вас не устраивает, допускается отмена результата. В подобной ситуации корректировка размера может выполняться по предыдущему пункту.

Рекомендуется сохранять 6его в формате cdr (максимум в версии Х6).

Как сделать макет для фрезерного станка новичку

Развитие современных источников информации, включая интернет, позволяет решить данный вопрос по упрощённому варианту, приобретя необходимый макет у третьего лица. Возможностей для этого достаточно много:

- Обращение в специализированную компанию, занимающуюся фрезерованием и раскроем.

В этом случае услуга может быть предоставлена на платной основе.

- Тематические сообщества и форумы. Здесь вам станет доступна информация, которая на обычных ресурсах практически не встречается.

Так как участники делятся личным опытом, дают рекомендации, разбирают ошибки, делятся готовыми файлами и работами. Можно найти грамотного специалиста, который выполнит для вас эту работу на согласованных условиях.

От подработки они практически никогда не отказываются. Уже второкурсники способны выполнить качественную 3D модель и написать программу для вашего станка. Не лишним, в данном случае. Станет ознакомление с портфолио или наличие положительных рекомендаций.

Их участники плотно занимаются фрезерованием во всех его аспектах. Во многих группах есть специальные разделы, где выложены, для бесплатного скачивания, готовые файлы. Высока вероятность, что здесь вас дополнительно проконсультируют по всем вопросам, вызывающим затруднения (и тоже бесплатно).

- Магазины-сайты. Здесь продаются и покупаются эскизы различной сложности, существуют бесплатные предложения.

Все предлагаемые модели разнесены по профильным каталогам, что упрощает поиск, реально проверены на работоспособность, представлены в двух и более форматах исполнения.

Они, в ограниченном количестве, могут иметь нужные файлы.

После того, как модель создана, ее сохраняют в определенном формате, который затем переносят в программу станка. Можно скачать шаблоны из интернета, можно нарисовать самостоятельно, но в любом случае модель должна быть качественной. Каждая ошибка влияет на конечный результат при обработке детали.

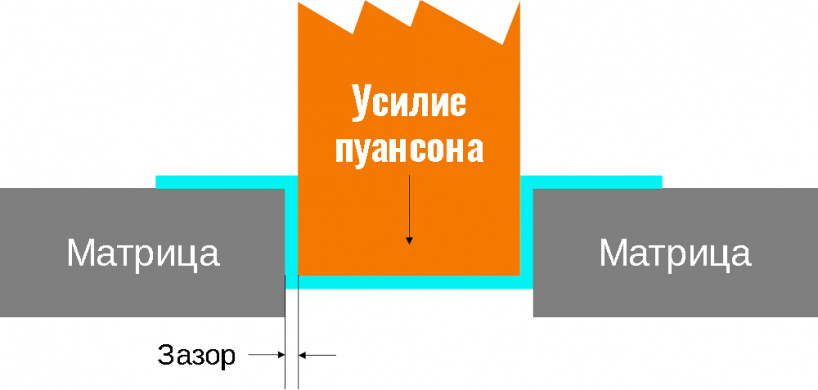

Правильное установление зазора между пуансоном и матрицей штамповочного станка с ЧПУ и координатно-револьверного пресса с ЧПУ может оказать ряд важных преимуществ, которыми не следует пренебрегать. Но что это за преимущества и как определить, какой должна быть величина зазора? Давайте разберемся.

В чем преимущество установки правильного зазор между пуансоном и матрицей?

- Продляется срок службы пресс-форм;

- Хороший эффект возврата материала;

- Образующиеся заусенцы невелики;

- Получается чистое и аккуратное отверстие;

- Уменьшается вероятность прилипания;

- Происходит выравнивание заготовки;

- Положение отверстия является более точным;

- Для заготовки требуется минимальное усилие пробивки.

Благодаря оптимальному зазору между пуансоном и матрицей можно получить, сбалансированное усилие заготовки, хорошее качество штамповки, а также увеличенный срок службы пресс-форм.

Рекомендуемая таблица зазоров пуансонов и штампов (см. таблицу 1 ниже)

Вред слишком маленького зазора:

- Происходит вторичный срез;

- Увеличивается усилие пробивки;

- Срок службы пресс-форм сокращается.

Определение величины зазора между пуансоном и матрицей:

Для определения величины зазора штампа обычно используются эмпирические формулы и диаграммы.

Благодаря опыту, человек который долгое время работал оператором координатно-револьверного пресса с ЧПУ, будет понимать и знать множество различных параметров, в том числе требования к материалу, размеру и точности внешнего вида, а также о том, как спроектировать пресс-формы для успешного производства квалифицированной продукции, как сократить частоту ремонта пресс-форм, время ремонта и т.д.

Когда они получают чертежи изделия, они, естественно, думают о структуре формы и различных значениях.

Зазор между пуансоном и матрицей оказывает большое влияние на качество штамповки и срок службы штампа.

Поэтому при проектировании штампа мы должны выбрать соответствующий зазор, для обеспечения качественного поперечного сечения и точности размеров штампованных деталей в соответствии с требованиями продукта.

Кроме того, требуемое усилие пробивки невелико, что увеличивает срок службы штампа.

Однако разумный зазор, определяемый исходя из требований к качеству, усилию пробивки, сроку службы штампа и т.д. не совпадают, но близки друг к другу.

Учитывая отклонения в изготовлении штампов и износ в процессе эксплуатации, обычно выбирается соответствующий диапазон в качестве разумного зазора в реальном производстве.

Пока зазор находится в пределах этого диапазона, может быть выбита хорошая деталь. из.

В процессе производства штамп будет постоянно изнашиваться, что приведет к увеличивая зазора.

Поэтому при проектировании нового штампа следует принимать минимальное разумное значение зазора при проектировании и изготовлении нового штампа.

Согласно опыту заводских мастеров в исследовании и совершенствовании пресс-форм в течение многих лет, детали с высокой размерной точностью и высокими требованиями к перпендикулярности поперечного сечения следует использовать меньшие значения зазоров.

Однако для штампованных деталей с низкими требованиями к перпендикулярности сечения и точности размеров можно использовать большие значения зазора для уменьшения усилия пробивки и увеличения срока службы штампа.

Как же определить зазор между пуансоном и штампом?

Как правило, существует два метода - по опыту и по формуле.

Определение зазора между пуансоном и матрицей опытным путем:

Процентное отношение зазора штампа к толщине материала:

- Минимальный срок службы штампов: 15%

- Оптимальный зазор: 20~25%

- Длительный срок службы штампов: 30%

- Зазор в штампах для тяжелых условий эксплуатации: 30%

(Таблица 1) Таблица рекомендуемых зазоров штампа

| Толщина (мм) | Алюминий (мм) | Низкоуглеродистая сталь (мм) | Нержавеющая сталь (мм) |

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Определите зазор между пуансоном и матрицей по формуле:

Его величину можно рассчитать по следующей формуле для пуансонов и матриц:

Пластмассовые изделия используются во всех отраслях. Спрос растет параллельно с расширением ассортимента. Для производства востребованной конкурентоспособной продукции в ответ на растущие запросы рынка производителю требуются специальные пресс-формы. Это сложная конструкция, позволяющая получать изделия из пластмассы, полимеров, резины и сплавов по технологии литья под давлением.

Использование качественных пресс-форм обеспечивает безотходность производства, высокую производительность, отсутствие необходимости в дополнительной обработке готовых изделий. Бизнес по изготовлению таких пресс-форм обеспечивает нужды массового производства, способен приносить высокую стабильную прибыль.

Ассортимент продукции

Бизнес-идея подойдет инвесторам, располагающим значительной суммой капитала. Чтобы охватить потребности производителей пластмассовых и алюминиевых изделий, требуется широкий ассортимент форм. Это формы для изготовления хозяйственных и бытовых изделий, ПЭТ-тары, электроники, канализационной и водопроводной арматуры, др. При наличии соответствующего оборудования можно обеспечить спрос на пресс-формы таких типов:

- Одно- и многоместные. Используются для отливки одной и нескольких деталей за цикл;

- Семейные. Матрица и пуансон представляют вставки, за счет чего можно разнообразить сферу применения одной формы;

- Холодноканальные. Дешевле в изготовлении, но готовые изделия в них дороже по себестоимости;

- Горячеканальные. Сложнее в изготовлении, но экономят сырье производителям пластиковых изделий;

- С закладными элементами;

- С гидравлическими подвижными знаками;

- С воздушными толкателями;

- Двухкомпонентные и др.

Начать бизнес можно с изготовления самых востребованных пресс-форм в регионе, постепенно дополняя ассортимент с учетом запросов постоянных и новых клиентов.

Оборудование и этапы производства

Инструментальное обеспечение закладывается в бизнес-проект, поскольку от его полноты и качества зависит эффективность производственной деятельности. Первым делом покупаются тяжелые станки для изготовления пресс-форм. Далее – компьютерное оборудование, с помощью которого проектируются формы. Закупки делаются у официальных дилеров, чтобы исключить проблемы с обслуживанием и сэкономить на ремонте, если потребуется.

Станки и затраты на них в рублях:

- гидропневматический пресс (126 тыс.);

- фрезерные станки (70 тыс.);

- станки с ЧПУ (370 тыс.);

- компьютеры, софт (108 тыс.);

- литьевое оборудование (81 тыс.);

- ручные инструменты, наборы для обслуживания (14 тыс.).

Сумма расходов на оснастку будущего прибыльного производства на этом этапе составит чуть менее 770 тыс. рублей без учета доставки.

Производство пресс-форм по современным технологиям включает ряд последовательных этапов:

- Разработка, согласование ТЗ на пресс-форму. Определяется разновидность литниковой системы, число гнезд, рабочий ресурс формы, цикл процесса литья.

- Разработка, проектирование формы. Применяется 3D-моделирование, позволяющее предусмотреть и устранить возможные проблемы (рассчитать усадку и коробление, др.).

- Изготовление пресс-формы. Ответственный процесс, включающий ряд мероприятий. Сначала - закупка металла, инструмента для станков с ЧПУ, комплект фрез. Далее – производство деталей формы и их последующая сборка с подгонкой к сопрягаемой паре.

- Тестирование. Проводятся литьевые испытания с применением материалов, указанных в ТЗ. Инженеры и конструкторы оценивают работоспособность формы, качество отлитой с ее помощью продукции.

- Приемо-сдаточные работы.

Каждая готовая форма представляет собой штучный продукт, стоимость которого быстро окупается в процессе эксплуатации. Срок производства варьируется в каждом отдельном случае.

Помещение и персонал

Для начала подходящее помещение можно взять в аренду. После того, как конвейерная линия начнет приносить стабильную прибыль, можно задуматься о покупке производственных площадей. Примерная площадь помещения – от 200 до 500 кв. м. Расценки на аренду варьируются с учетом близости к столице, крупным городам. В Москве аренда нежилой недвижимости обходится в 15 – 18 тыс. руб. за 1 кв. м. Такова цена помещения с коммуникациями, которое будет безопасным и комфортным, подходящим под требования производства. Примерные расходы на аренду – 5,4 млн рублей без учета страховки, налогов, затрат на обустройство.

Штат нужно укомплектовать специалистами с учетом задач и целей. Минимальное количество сотрудников для запуска производства – 5 человек. Список сотрудников и примерных заработных плат в рублях:

- Проектировщик пресс-форм (43 тыс.).

- Литейщик (36 тыс.).

- Оператор станка с ЧПУ (41 тыс.).

- Грузчик (24 тыс.).

- Специалист отдела ОТК (45 тыс.).

Минимальный штат сотрудников обойдется примерно в 190 тыс. рублей ежемесячно или в 2,26 млн рублей в год.

Реализация услуг на рынке и примерные сроки окупаемости

Реклама - двигатель любой деятельности, включая производство и торговлю. Для ускоренного выхода на прибыль следует применять эффективные, проверенные способы рекламы. В данной сфере подойдет публикация объявлений в СМИ и тематических каталогах. Обязательно наличие сайта-визитки компании, желательно организовать баннеры на улицах города. Перечисленные способы обойдутся примерно в 240 тыс. рублей.

Продукцию можно изготавливать под одиночные частные заказы от предприятий. Производители предпочитают заказывать уникальные пресс-формы, чтобы успешно конкурировать на рынке. Хорошие заказы поступают от крупных компаний. Их привлечет гарантированное качество литьевых форм.

Чтобы прогнозировать окупаемость производства, срок до выхода на чистую прибыль, нужно рассчитывать разные показатели с учетом типа изделия, способа его изготовления, востребованности на рынке. Примерные расценки:

- форма под простые изделия (тазы, миски, мыльницы и другие, не требующие точных допусков) с ресурсом до 100 тыс. штук готовой продукции – от 370 до 490 тыс. руб.;

- форма под средние по сложности изделия (основания и крышки, корпуса приборов и пр.) с ресурсом 300 тыс. штук – от 780 до 980 тыс. руб.;

- пресс-формы под сложные изделия с ресурсом от 300 тыс. штук – от 1,39 до 1,69 млн рублей.

Сделав простой расчет примерных расходов и доходов, можно прогнозировать будущую прибыль, срок окупаемости вложений в бизнес по производству пресс-форм. Примерные сроки – до полугода. Остальное зависит от стратегии, начального капитала, активности рынка и качества изготавливаемых форм. Рекомендуем посмотреть существующих производителей прессовых штампов и произвести конкурентную разведку.

Читайте также: