Как сделать поликарбонатную форму

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Конфеты и шоколадки в форме сердца, цветка или даже животного, всегда выглядят очень аппетитно и привлекают внимание сладкоежек, заставляя выбрать именно это лакомство из числа многих других. Так как же получается эта красота и можно ли сотворить что-то подобное в домашних условиях?

Конфеты и шоколад всевозможных форм и размеров получаются благодаря специальным формам. Купить такие формы можно в кондитерском магазине и смело использовать, чтобы порадовать домочадцев. Главное понять, какие бывают формы? Для чего они используются? И о каких тонкостях стоит знать? Ответы на все эти вопросы разберём в статье.

Виды форм для шоколада и конфет

Формы для заливки шоколада различаются по большей части материалом, из которого они изготовлены. Они бывают:

- пластиковые;

- силиконовые;

- поликарбонатные;

- полипропиленовые; (раздел скоро дополнится)

Какую из них лучше выбрать и чем они отличаются – рассмотрим подробнее.

Пластиковые формы для заливки шоколада

Пластиковые формы для шоколада изготавливаются из гибкого пластика и имеют разнообразные виды и формы.

Преимущества пластиковой формы для шоколада заключаются в том, что она проста в эксплуатации и на порядок дешевле остальных, но стоит учитывать, что по прошествии времени такая форма деформируется, что является её главным недостатком. Также стоит отметить, что она не подходит для создания конфет с начинкой.

Пластиковые формы для шоколада

Силиконовые формы для изготовления шоколада

Силиконовые формы для шоколада и конфет отлично подойдут для начинающих кондитеров, только-только пробующих себя в роли шоколатье. Они позволяют освоить технологию производства фигурного шоколада и шоколадных конфет без начинки.

Преимущества силиконовых форм для шоколада:

- Силикон славится своей экологичностью, так как при изготовлении форм используется безопасный и чистый медицинский силикон, который не будет выделять никаких вредных веществ.

- Экономичность. Силиконовые формы относительно недорогие, поэтому доступны для каждого. Их можно заказать сразу несколько и найти ту, с которой будет удобнее работать.

- Силикон не боится ни холодных, ни горячих перепадов. Его можно использовать и для духовки при температуре 230 градусов и для морозилки при минус 40 градусов, материал отлично справится со своей работой.

- Силиконовые молды не впитывают запах, легко моются даже без моющих средств, не вступают в реакцию с другими продуктами.

- Удобство хранения. Она легко сворачивается в трубочку, при этом изделие не потеряет форму и не деформируется.

- Удобна при извлечении изделий – ее можно просто вывернуть наизнанку, не боясь при этом порвать.

Недостатки силиконовой формы:

- Эластичность силикона позволяет легко деформировать изделие неосторожным движением.

- Не подходит для создания корпусных конфет.

Силиконовые формы для конфет

Силиконовая форма для шоколада

Поликарбонатные формы для шоколада и конфет

Поликарбонатные формы позволяют создавать шоколадные фигурки и конфеты с начинкой. В качестве начинки для таких конфет могут выступать парлине, карамель, желе, мармелад или шоколадный ганаш.

Ганаш — крем из шоколада и свежих сливок, использующийся в качестве начинки для конфет, пирожных и украшения десертов.

Подробнее в статье: “Все о шоколадном ганаше”

Поликарбонатные формы являются выбором профессиональных кондитеров, которым важно получить не только вкусное, но и эстетичное изделие. При помощи таких форм можно создавать трехмерные фигурки для украшения тортов. Они позволяют получить высокую степень детализации украшений, которая подчеркивает профессионализм мастера.

Поликарбонат относится к полимерным материалам. Он имеет жесткую структуру. Формы производятся при помощи технологии литья под давлением, благодаря чему получаются изделия безупречного качества.

Преимущества поликарбонатных форм для шоколада и конфет ручной работы

- Изделия из поликарбоната прочные и практичные, они служат долгое время.

- Современные формы из поликарбоната могут иметь любой дизайн: от самых простых моделей до вариантов с замысловатыми узорами.

- Особенностью поликарбонатных форм является возможность производить конфеты со сложным рисунком. Жидкий шоколад заполняет каждый элемент такой формы, и в результате получается идеальное изделие.

- Возможность создания корпусных конфет.

Существуют формы из поликарбоната с так называемым магнитным дном. Именно их используют кондитеры на фабриках. Они очень удобны в использовании, если необходимо сделать большое количество конфет-близнецов.

Поликарбонатная форма для шоколада

Так выглядят корпусные конфеты

Как выбрать форму для конфет и шоколада?

Самое главное правило при выборе форм для работы с шоколадом: обращайте внимание на наличие трещин и царапин на поверхности формы. Если таковые имеются, то шоколадные фигурки при изготовлении будут прилипать к корпусу, деформироваться и аккуратного изделия получить не выйдет.

Как подготовить формы к работе с шоколадом?

- Первым делом новое изделие для заливки шоколада нужно хорошенько помыть в теплой воде, используя моющее средство, а затем просушить полностью, иначе шоколад будет прилипать к стенкам и дну.

- Не мойте формы жесткой губкой – только мягкой стороной, чтобы не оставить никаких потертостей – все они отразятся на поверхности изделий из шоколада.

- Прежде чем использовать поликарбонатную форму для покраски какао-маслом, или непосредственно для шоколада, тщательно отполируйте форму изнутри ватным диском, смоченным в спирте.

- Температура форм должна быть максимально приближенной к температуре воздуха в рабочем помещении. Ни в коем случае, не заливайте шоколад в теплую форму, которая превышает рабочую температуру темперированного шоколада.

Темперирование – это процесс нагревания и охлаждения шоколада до определенных температур.

Благодаря этому методу какао-масло приобретает кристаллическую структуру, а шоколад становится твердым и блестящим.Статья о правильном темперировании шоколада

- Растопленный шоколад необходимо залить не до краев, а на 1/3 ячеек и проверять на наличие пузырьков воздуха.

- Чтобы легче было достать конфеты, силиконовую форму можно вывернуть. А по пластиковой, поликарбонатной и металлической достаточно просто постучать по дну, перевернув молд, чтобы изделия высыпались на полотенце или мягкую ткань.

- Не нужно трогать готовый шоколад руками, чтобы помочь вытащить его из формы. От этого остаются довольно неприглядные следы. Надевайте перчатки или делайте это, стараясь не дотрагиваться до изделий.

Экспериментировать с шоколадом можно и нужно, а формы для шоколада обязательно вам в этом помогут. Используйте их в зависимости от своих целей, пробуйте новые и вы обязательно найдёте ту, что станет универсальной именно для вас.

![Фото: Поликарбонатные формы для шоколада]()

В арсенале любого кондитера присутствуют поликарбонатные формы для шоколада. За счет форм получаются различные фигурки, например: яйца, зайцы или дед мороз.

Также за счет них можно на создаваемых изделиях сделать всевозможную роспись, причудливые узоры, благодаря которым лакомство получается не только вкусным, но и оригинальным, и привлекательным на вид. Ведь, любой покупатель выбирает конфеты, основываясь не только на вкусе, но и на том, как кондитерское творение выглядит.

Какие бывают формы для шоколада из поликарбоната?

В настоящее время существует огромное количество различных форм для отлива шоколада. Каждый сможет с легкостью найти именно ту, которая привлечет его внимание. Благодаря чему получившиеся изделия обладают интересным и затейливым дизайном. Есть модели с росписями, различными вензелями, узорами, также встречаются с неповторимым ажурным покрытием. Благодаря привлекательному виду и большому разнообразию, причудливое и оригинальное оформление конфет покорили сердца многих любителей сладостей.

Производители выпускают формочки не только для конфет, но и для небольших плиток шоколада, которые также обладают современным, необычным оформлением. Чаще всего ими пользуются в качестве украшения для десертов и тортов.

Многие компании выпускают поликарбонатные формы, с помощью которых отливают целые композиции из шоколада, например, причудливые замки, коллекции удивительных зверушек или корзины цветами. Такие лакомства можно назвать по истине шедевром.

Также с помощью поликарбонатных формочек можно получить объемные фигурки (3d) из шоколада. В последнее время 3d формочки пользуются популярностью, с помощью получившихся изделий можно украсить любой торт или выпечку.

- легко моются;

- просты в использовании;

- способны выдержать большую температуру;

- долговечны;

- не поддаются деформации.

На заметку: Поликарбонат ни как не повлияет на запах изготавливаемой продукции. Каких либо примесей и запахов он также не имеет, поэтому на лакомстве ни как не отражается. Такой материал хорош тем, что не впитывает запахов.

Цена на поликарбонатные формы

Популярность шоколадных лакомств зависит не только от неповторимого вкуса, но и от эстетического вида. Ведь, чем интересней оформлено изделие, тем оно больше пользуется спросом, поэтому экономить на формах из поликарбоната не стоит.

Полимерные емкости для отлива, обладают высокой стоимостью, но зато в процессе приготовления их не надо смазывать маслом, перед заливкой. Если сравнить по стоимости, то поликарбонатные формы для шоколада в десять раз дороже силиконовых.

Создание форм: литье под давлением

![Фото: Производство формочек]()

Большинство емкостей для отлива, изготавливаются путем литья пот давлением. Процесс включает в себя производство алюминиевой матрицы (могут быть использованы также другие металлические сплавы). Ее в свою очередь помещают в обойму, изготовленную из стали. После чего она крепится в пресс литья пот давлением.

Специальный формировочный агрегат соединяет в себе две части матрицы с огромной силой. Давление при процессе формирования колеблется от 300-2000 т).

Для создания шоколадной формочки, под высоким давлением в матрицу помещают поликарбонат. В зависимости от того, какого размера изделие, вес матрицы может достигать до 10 тысяч футов.

Чаще всего ее убирают с помощью подъемного крана, в независимости от количества произведенных емкостей.

Для того, чтобы очистить формочку от остатков не рекомендуется использовать моющие средства, а также трущие предметы. Лучше всего ее просто ополоснуть в теплой воде. Насколько долго прослужит емкость для литья, напрямую зависит от того, как за ней ухаживать.

![]()

Поликарбонат - относится к классу синтетических полимеров - линейный полиэфир угольной кислоты и двухатомных фенолов. Они образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 0С.

Поликарбонаты — бесцветная прозрачная масса с температурой размягчения 180-300 0С (в зависимости от метода получения) и молекулярной массой 50000-500000. Имеют высокую теплостойкость - до 153 0С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205 0С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 0С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой.

Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (изгиб, например) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента

(минимальные и максимальные значения для промышленных марок)

Наименование показателей (при 23 0С)

ПК термостойкий ПК-НТ

Ударная вязкость по Шарпи (образец с надрезом), кДж/м2 Удельное поверхностное электрическое сопротивление, Ом Коэффициент светопропускания для прозрачных марок (3 мм), %

Выдающимся свойством ПК пленки является ее размерная стабильность, она совершенно непригодна в качестве усадочной пленки; нагревание пленки до 150 °С (т.е. выше точки размягчения) в течение 10 мин. дает усадку всего 2%. ПК легко сваривается как импульсным, так и ультразвуковым способами, а также обычной сваркой горячими электродами. Пленку легко формовать в изделия, при этом возможны большие степени вытяжки с хорошим воспроизведением деталей форм. Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).Промышленные способы получения

Основными промышленными способами получения поликарбонатов являются:фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Большинство производителей поликарбоната использует технологию получения полимера с использованием фосгена и бисфенола А. Новые разработки и технологии отошли от использования фосгена.

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

![фара из поликарбоната]()

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 0С) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Экономическое сравнение всех способов производства поликарбонатов показывает, что наиболее экономичным является способ межфазной поликонденсации. В этом случае процесс получения поликарбонатов является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер.

Большинство фирм — продуцентов поликарбонатов используют свой собственный запатентованный процесс производства (они базируются преимущественно на использовании в качестве исходного сырья либо фосгена, либо бисфенола-А). Новейшие технологии ориентируются на нефосгенный способ выпуска.

Технология переработки

Поликарбонаты перерабатывают всеми методами, используемыми для переработки термопластов, в т. ч. методами холодного формования (штамповкой, прокатом, клепкой, вытяжкой). Температура переработки 513-573 К, вязкость расплава высокая по сравнению с вязкостью расплавов других полимеров. Изделия можно сваривать, склеивать, точить, сверлить, фрезеровать, пилить, резать, шлифовать, полировать, соединять одно с другим заклепками и гвоздями.Области применения поликарбоната

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях взамен цветных металлов, сплавов и силикатного стекла. Благодаря высокой механической прочности, сочетающейся с малым водопоглощением, а также способности изделий из него сохранять стабильные размеры в широком диапазоне рабочих температур, поликарбонат успешно используется для изготовления прецизионных деталей, инструментов, корпусов фотоаппаратов, шаблонов, шестерен, втулок и т. д.Высокая ударная вязкость в сочетании с теплостойкостью позволяет использовать поликарбонат для изготовления электроустановочных и конструкционных элементов автомобилей, работающих в жестких условиях динамических, механических и тепловых нагрузок.

Хорошие диэлектрические свойства ПК дают возможность изготавливать из него детали электронных аппаратов и цветных телевизоров, каркасы для катушек, клеммные панели, корпуса и крышки батарей, телефонные аппараты, корпуса электро-инструментов, конденсаторов, электроизоляторов, многоконтактные штепсельные разъемы, реле времени, аппаратуру для телесвязи и др.

![посуда из поликарбоната]()

Хорошие оптические свойства обусловили применение поликарбоната для изготовления светотехнических деталей светофильтров, светорассеивающих колпаков, панелей шахтных светильников, фар машин, дорожной сигнализации, фонарей, телефонных дисков.

Биологическая инертность ПК и возможность подвергать изделия из него стерилизации сделали этот материал незаменимым в медицине для изготовления чашек Петри, фильтров, сосудов для крови, корпусов бормашин, зубных протезов и т. д. Из него можно изготавливать посуду для пищевых продуктов, молочные бутылки, детали машин, перерабатывающие пищевые продукты, трубы для транспортирования фруктовых соков, пива, вина, молока, детали холодильников, стиральных и посудомоечных машин, кофеварок и др.

Поликарбонат широко используют в машиностроении (пневмостаканы, сепараторы, втулки, вкладыши, шестерни и т. д.), в судостроении (судовая трубопроводная аппаратура, клапаны, фильтры и пр.), в автомобильной промыш-ленности (крышки, колпаки, сигнальные лампы и линзы фонарей, защитные решетки, колеса, корпуса задних фар автомобилей и т. д.). Из поликарбоната изготавливают корпуса киносъемочных камер, фотокамер и биноклей. Обшивку и переднюю панель таксофонов выполняют из листового поликарбоната.

Из поликарбонатов изготавливают упаковку для пищи, используемую при повышенных температурах. Перспективные области применения - пакеты, стерилизуемые в автоклавах и упаковки для микроволновых печей, упаковка медицинских изделий. ). Из поликарбоната формуют разогреваемые подносики с готовыми блюдами (упаковка типа “кипяти-в-упаковке”). В обоих случаях используют его высокую теплостойкость.

Структура потребления поликарбонатов

Сферы потребления поликарбонатов

Доля в общем потреблении, %

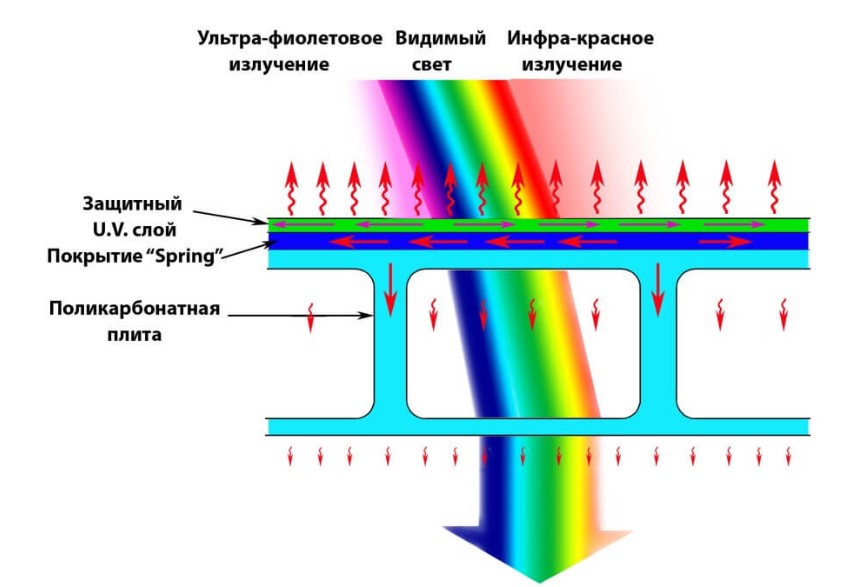

Применение сотового поликарбоната![сотовый поликарбонат]()

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций - прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.Уникальные свойства сотового поликарбоната дали возможность выйти далеко за рамки общепринятой области применения.

В случае использования в световой рекламе молочно-белого ПК, несмотря на неоднородность материала, при некотором навыке и опыте можно добиться равномерной освещенности. При изготовлении световых коробов больших форматов достоинства поликарбоната также окажутся на лицо. Во-первых, лицевую сторону такого короба можно сделать из одного куска, не прибегая к склеиванию или дополнительному профильному креплению освещаемой поверхности (поставляемые габаритные размеры листа - 2,1х6,0 м). Во-вторых, конструкция надежно сохранится даже в результате нанесения ей преднамеренного или случайного ущерба.

Технология сотового поликарбоната появилась за рубежом около 10 лет назад и успела завоевать популярность во всем мире. В России и Украине поликарбонат появился чуть позже -около 7 лет назад и использовался в основном для изготовления рекламных щитов, световых коробов, вывесок, козырьков, объемных букв и др. рекламного оборудования. Например, из поликарбоната изготавливаются рекламные шиты, устанавливаемые над эскалаторами в метро.

Основной вопрос, который задают потребители, это вопрос пожарной и санитарной безопасности используемых материалов. Ведь зачастую тот или иной вид стекла является частью конструкции, находящейся в прямом контакте с людьми, в том числе и детьми, когда вредные для здоровья выделения исключены категорически Поликарбонатные стекла наилучшим образом удовлетворяют перечисленным требованиям. По результатам испытаний, проведенных российскими органами сертификации, ячеистые стекла из ПК являются гигиенически безопасными, то есть не содержат дифенилпропана, формальдегида, а растворители присутствуют в концентрации в 50 раз меньшей предельно допустимой. Тесты проводились дважды: в дистиллированной воде и на предмет выделения в воздух при температуре 20 и 40 градусов. Суммарный показатель токсичности составил в обоих случаях менее единицы. (Приведенные данные равным образом относятся и к компактному или монолитному поликарбонатному стеклу, речь о котором пойдет ниже).

![ПК линзы]()

Применение монолитного поликарбоната

Ударостойкий, прозрачный, пожаробезопасный. Поликарбонат является общепризнанным лидером среди антивандальных пластиков. Ударопрочность поликарбоната в 250 раз превышает ударопрочность обычного стекла и почти в 10 раз ударопрочность органического (акрилового) стекла.В технических характеристиках на листовой поликарбонат напротив слова "ударопрочность" в графе "значение показателя" Вы, скорее всего, обнаружите "не бьется" или "не разрушается". И это действительно так. Именно поэтому поликарбонат используется в качестве защитного антивандального остекления - самолетов, катеров, поездов, общественного транспорта, переходов на МКАД, автобусных остановок и телефонных будок, прозрачных ограждений в зоопарках, остекления в залах ожидания, музеях и т.д.

Из поликарбоната делают борта хоккейных площадок, кабинки подвесных канатных дорог, формуют прозрачные щиты для полицейских и защитные мотоциклетные шлемы. Монолитный поликарбонат широко применяется в качестве светопропускающего покрытия и остекления различных сооружений, для изготовления зенитных фонарей, осветительного оборудования, перегородок.

В производстве наружной рекламы при повышенных требованиях к ударопрочности материала также используется поликарбонат (объемные буквы с внутренней подсветкой, полнообъемные модели рекламируемого изделия, вывески и т.д.). Любые изделия, выполненные из монолитного поликарбоната, будут надежно защищены от любых проявлений вандализма.

Поликарбонату принадлежат и еще три неоспоримые "пальмы первенства": Во-первых - это самый морозостойкий среди пластиков. Он может применяться при температурах до -50 0С без нагрузки и до -40 0С с нагрузкой, в том числе и ударной (что особенно важно). Во-вторых, поликарбонат пожаробезопасен, т.к. это - трудновоспламеняемый самозатухающий материал. И, в-третьих, поликарбонат - самый теплостойкий среди прозрачных пластиков, максимальная температура его эксплуатации +120 0С.

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещениеПриглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

Давно обещал написать статью про формовку конфет с начинкой вручную в поликарбонатную форму.

1. Заливаем в форму темперированный шоколад

![]()

2. Лишний шоколад снимаем с формы как показано на фото

![]()

3. Форму подвергаем вибрации. Наша цель, что бы все пузырьки воздуха находящиеся в шоколаде вышли наружу и лопнули.

![]()

4. Переворачиваем форму. Необходимо что бы шоколад вытек из формы. Если вы хотите что бы стенки шоколадной оболочки были тонкими, то постукивайте по форме, что бы большее количество шоколада вытекло.

![]()

5. Переворачиваем форму обратно и скребком опять зачищаем поверхность формы от шоколада.

После этого помещаем форму в холодильник для первого охлаждения. Желательная температура около 10 градусов. В холодильнике самая "теплая" часть находится в районе овощного отделения. Именно туда вам и надо поместить форму до полного застывания шоколада.![]()

![]()

7. И наконец последняя операция. Формирование донышка. После того как вы вынули форму из холодильника нужно при помощи воздушного фена нагреть поверхность формы так, что бы шоколад на краю каждой конфеты слегка подплавился. Это нужно, что бы в будущем донышко и оболочка надежно "склеились". И после нагрева залить шоколадом и снять излишки как на фото. После этой операции надо поместить форму на окончательное охлаждение в холодильник.

![]()

8. Вернуть форму из холодильника. Перед выбиванием возьмитесь за края формы и со значительным усилием изгибайте ее в разные стороны. Это на профессиональном жаргоне называется "твист". После чего переверните и выбейте конфетки из формы. Если у вас правильно темперированный шоколад и вы не нарушили тех. процесс, то конфетки сами свободно выпадут.

Поликарбонат — отличная альтернатива хрупкому тяжелому стеклу. Его используют во многих областях строительства, где требуется высокая светопропускная способность в сочетании с прочностью и гибкостью. Монтаж поликарбоната имеет свою специфику, о которой нужно знать прежде, чем приступать к работе.

![]()

Сотовый и монолитный: в чем разница

![]()

Поликарбонат относится к группе термопластов. При нагреве он переходит в вязкотекучее состояние, а при охлаждении — обратно в твердое. В качестве сырья используются полимерные гранулы, в том числе и вторичной переработки. На производстве путем экструзии расплава получают 2 варианта продукции — монолитный и сотовый поликарбонат.

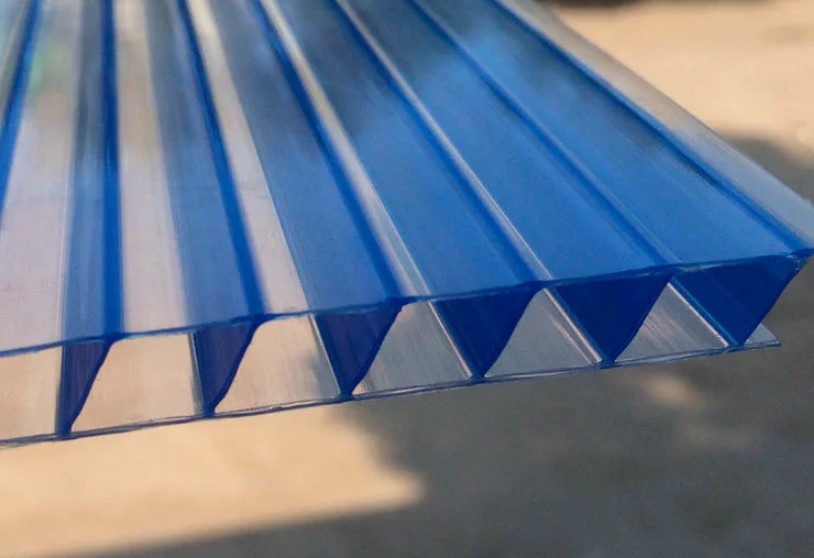

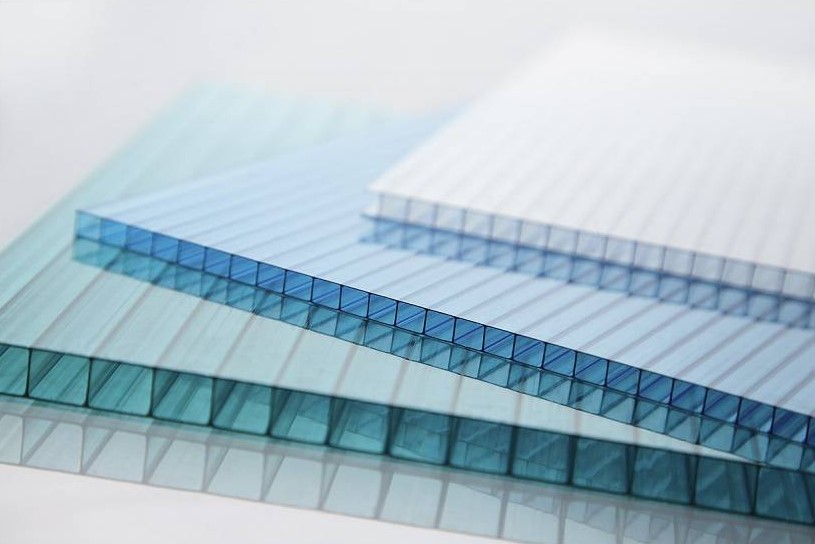

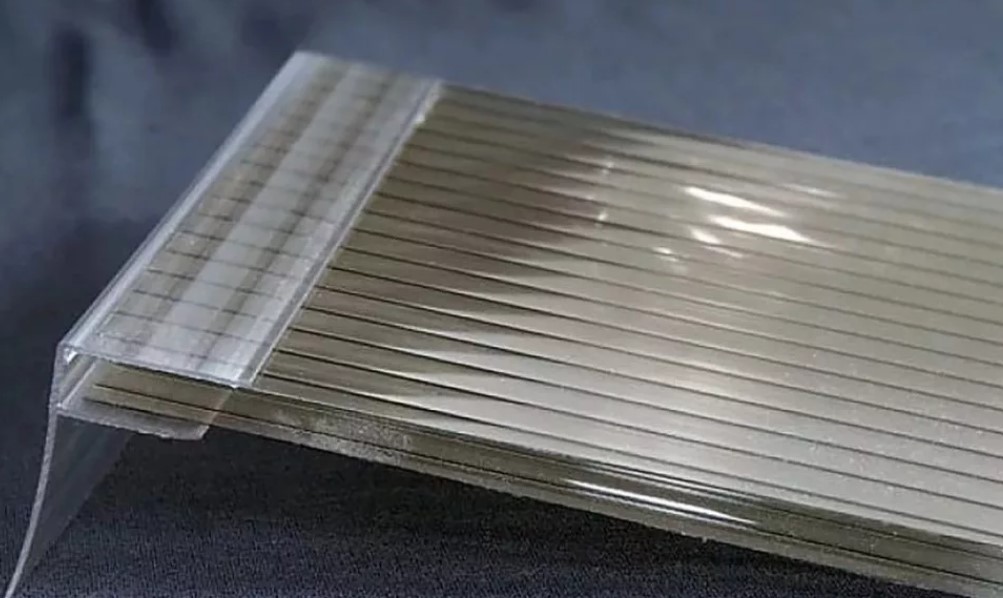

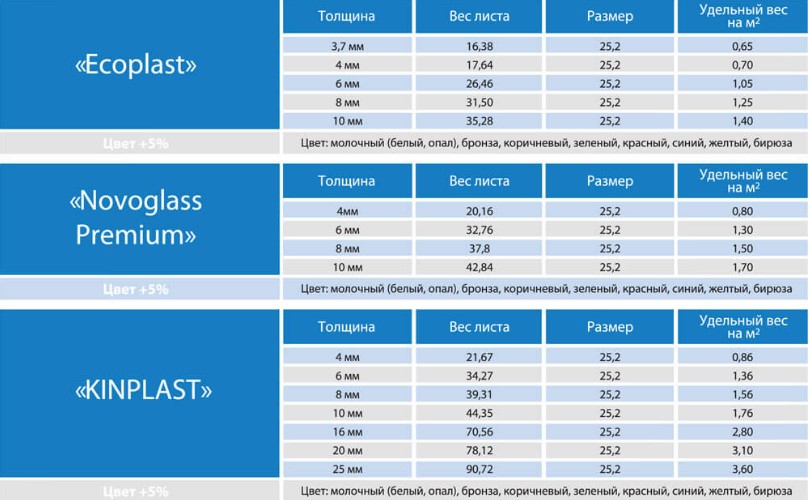

Материал выпускается в виде листов стандартной ширины 2050-2100 мм, длиной 6 или 12 м и различной толщины. При одинаковом химическом составе оба вида поликарбоната имеют разную структуру:![]()

- Сотовый представляет собой слоистые панели толщиной 3,5-40 мм со сквозными каналами квадратного, треугольного или прямоугольного сечения, наполненными воздухом. Чем толще поликарбонат, тем выше его жесткость и прочность. Разная толщина сотового поликарбоната

- Монолитный — это однородный материал толщиной 1,5-20 мм. Профиль листов может быть плоским или волнистым. От сотового отличается более тяжелым весом, высокой ударостойкостью (почти в 15 раз), лучшим светопропусканием, звуко- и теплоизоляцией. Цена его несколько дороже.

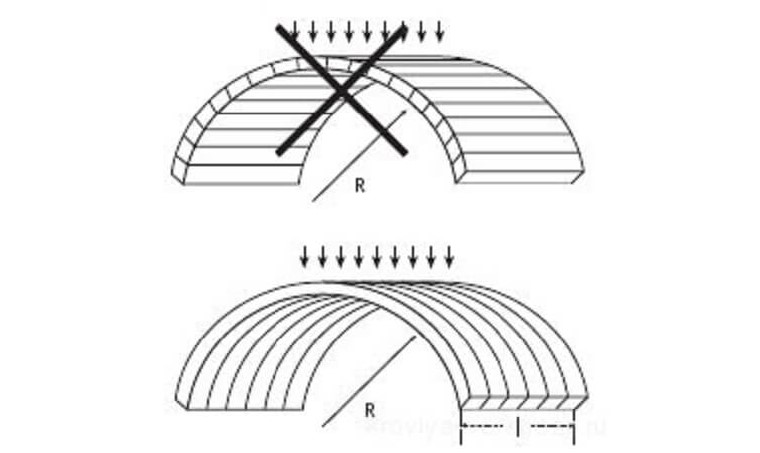

Оба материала пропускают до 80-91% солнечного света, что позволяет использовать их для создания теплиц, оранжерей, навесов, кровель, рекламных щитов, лайтбоксов и т.д. Тонкие пластины легко гнутся и укладываются в арочные конструкции с радиусом изгиба от 700 мм.

![]()

При окрашивании цветными пигментами материал приобретает улучшенные декоративные качества. Цветной поликарбонат нашел применение в создании эффектных фасадных или кровельных вставок, прозрачных козырьков, ограждений, украшений, дизайне интерьеров.

Особенности монтажа поликарбоната

Полимерные материалы обладают особенностями, которые нужно учитывать при монтаже:

-

Высокое температурное расширение. При нагревании линейные размеры увеличиваются до нескольких мм на 1 п.м, что при неправильном креплении может вызвать деформации листов или даже их разрушение. Чтобы компенсировать эти подвижки, в узле должна присутствовать возможность смещения материала при расширении или сжатии.

![]()

![]()

![]()

![]()

![]()

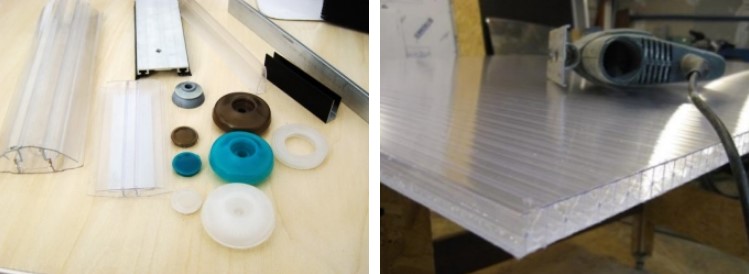

Поликарбонат крепится к каркасу, который может быть металлическим, деревянным или пластиковым. При монтаже важно компенсировать температурные деформации при сохранении герметичности соединений. Для этого применяются соединительные профили, упругие шайбы и прокладки, накладные элементы и т.д.

![]()

Как крепить поликарбонат

В частном домостроении используются оба вида поликарбоната, но более популярен сотовый. Он доступнее по цене, чем монолитный, и при этом универсален.

![]()

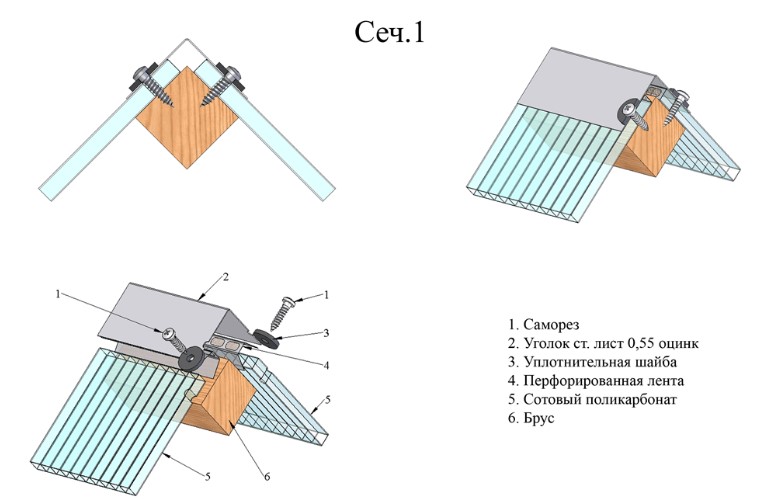

Монтаж проводится с помощью следующих крепежных систем:

- саморезов или болтов;

- специальных профилей;

- оцинкованных стяжных лент;

- других, не предусмотренных технологией.

![]()

Каркас, к которому предстоит крепить листы, должен быть подготовлен соответствующим образом — обработан от коррозии или гниения, окрашен. После монтажа добраться в труднодоступные места будет практически невозможно.

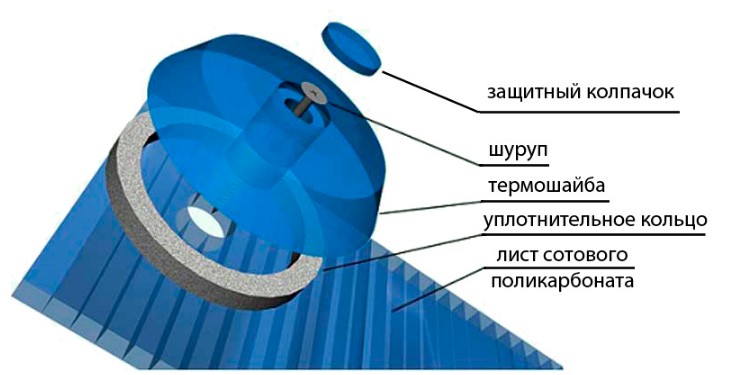

Болты и саморезы

![]()

Для крепления к деревянному каркасу используются саморезы по дереву, к металлическому — соответственно по металлу. Чтобы компенсировать температурные деформации, диаметр просверленного отверстия должен на 2-3 мм превышать сечение метиза. Между листами также необходимо оставить зазор не менее 5-8 мм.

![]()

Увеличить герметичность соединения помогают термошайбы, изготовленные из полипропилена, нержавеющей стали или прорезиненного пластика. Их конструкция напоминает шляпку гриба с ножкой под метиз, посадочным местом для уплотнителя и крышечкой. Термошайба надежно защищает соединение от влаги, предупреждают чрезмерное затягивание шурупа.

![]()

Рекордсмены по долговечности — нержавеющие шайбы, чей срок службы не ограничен. Изделия из поликарбоната справляются с задачей до 20 лет, на последнем месте полипропиленовые элементы, склонные к разрушению от УФ-излучения.

![]()

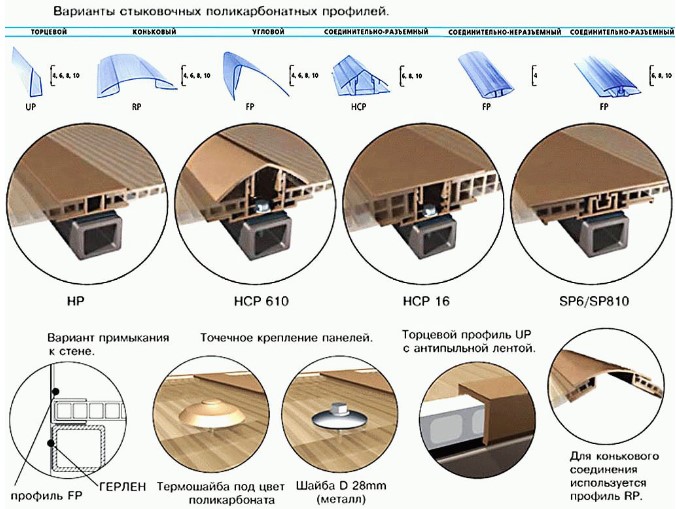

Соединительные профили

Для крепления поликарбоната к каркасу, а также стыкования листов между собой используются профили из алюминия или полимеров. Они бывают разной формы и конструкции:

- простые или составные;

- угловые, пристенные, торцевые, коньковые.

![]()

При монтаже нужно выполнить следующие операции:

- Закрепить на каркасе нижнюю часть профиля — базу.

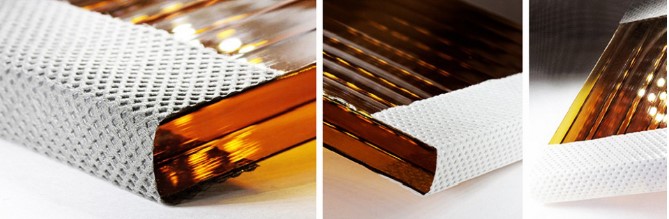

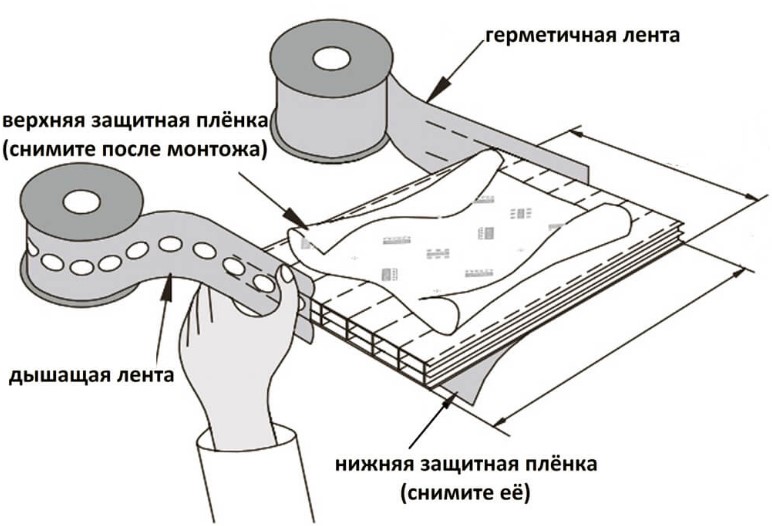

- Подготовить кромку листа — отогнуть защитную пленку с верхней стороны, с нижней снять полностью.

- Заклеить торцы герметизирующей лентой. Для верхнего среза используется сплошная, для нижнего — перфорированная, чтобы конденсат мог свободно вытекать.

![]()

При таком способе монтажа соединения получаются аккуратными, а главное — отсутствует повреждение самого листа, что значительно продлевает срок службы поликарбоната.

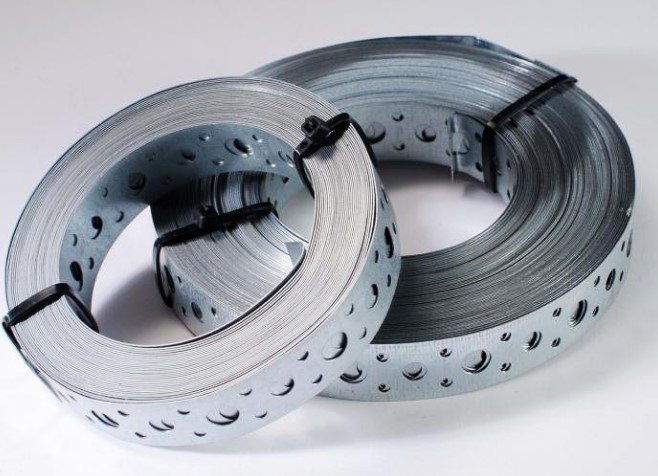

Оцинкованная стяжная лента

С помощью такого крепежа можно перекрыть небольшое арочное сооружение, например, теплицу или парник. Лист прижимается лентой к каркасу и прикручивается кровельными саморезами к дугам и нижнему поясу. При этом отсутствует риск продавливания поликарбоната крепежом при максимально плотном прилегании.

![]()

Стяжные ленты выпускаются в виде отрезной полосы или хомутов, оснащенных резьбовыми стяжками, которые обеспечивают тугое натяжение. Если два листа стыкуются без опоры, используется стыковочная перфорированная лента. Она накладывается на кромки панелей снизу и сверху, затем обе части соединяются болтами.

![]()

Другие способы

![]()

Поскольку нет необходимой герметичности соединений, стык будет продуваться. Помимо этого при температурных колебаниях возможны деформации листов и даже разрушение поликарбоната, что говорит не о плохом качестве материала, а о несоблюдении правил монтажа. Никаких гарантий в отношении этих случаев производитель не дает.

Как подготовить панель к монтажу

Все преимущества материала можно свести к нулю, если не подготовить лист к установке.

Необходимо соблюдать следующие правила:

- При установке в одно- или двускатные конструкции ребра жесткости должны быть вертикальны, в арках — параллельны изгибу. Горизонтальное расположение каналов допускается только в сухих помещениях.

- Открытые верхние резы нужно защищать герметизирующими лентами, нижние — перфорированными.

![]()

![]()

![]()

![]()

![]()

![]()

Особенности устройства несущего каркаса под поликарбонат

При проектировании конструкции нужно учитывать, что шаг стоек или дуг каркаса должен быть кратным ширине листа. Это необходимо, чтобы кромки соединялись на несущем элементе. Можно стыковать панели и между опорами, но это менее надежно при высоких снеговых и ветровых нагрузках.

![]()

Угол наклона ската — не менее 10°. Тогда осадки хорошо стекают, а поверхность быстро очищается. Помимо этого вода не попадает под крепежные соединения, что повышает герметичность покрытия.

![]()

Таблица размеров популярного сотового поликарбоната

Для увеличения прочности при больших пролетах используется обрешетка, которая крепится в одной плоскости со стропильной системой каркаса. Шаг горизонтальных прогонов 400-1000 мм в зависимости от интенсивности снеговой нагрузки, угла наклона и толщины листа.

Монтаж поликарбоната своими руками к металлическому или деревянному каркасу

Наиболее технологичный способ монтажа — с использованием специальных профилей. Панели устанавливаются быстро и аккуратно, причем стык уже хорошо защищен от осадков.

![]()

- соединительный — для стыковки кромок панелей в безопорном узле, сам профиль к обрешетке не крепится;

- пристенный — для установки листа около стены и герметизации стыка;

- угловой — для соединений в углах;

- составной — нижняя часть крепится к обрешетке, верхняя после укладки панелей;

- торцевой — для герметизации кромок;

- коньковый — настраивается под любой угол ската.

![]()

Монтаж поликарбоната к металлическому каркасу проводится в следующем порядке:

-

Удалить с торцов листа защитную ленту (у некоторых производителей она может быть не предусмотрена).

![]()

![]()

Чем крепить поликарбонат к деревянному каркасу

![]()

На деревянный каркас поликарбонат крепится аналогично с той лишь разницей, что используются саморезы по дереву. А также в отличие от металла древесина не нагревается так сильно, чтобы вызвать вспучивание пластиковых панелей, поэтому установка термоизолирующих прокладок не обязательна.

Читайте также: