Как сделать отверстие для шурупа

Обновлено: 04.07.2024

Здравствуйте.

Старался найти ответ с помощью поиска - ничего у меня не получилось.

Нужно постараться красиво засверлить саморезы в толстую фанеру (24 мм). Надо сделать так, чтобы шляпка самореза была примерно на 0,5 мм глубже общей плоскости поверхности.

Раньше для этих целей я использовал дрель и сверло по дереву большого диаметра (10 мм), но таким способом, как правило, не удаётся сделать "потай" на определённую глубину. Ограничитель на дрели (такой металлический стержень, который упирается в обрабатываемую деталь) не помогает выдержать определённую небольшую глубину погружения сверла, т.к. сильно зависит от наклона дрели.

Вопрос: существует ли определённый инструмент (приспособа) для создавания "потая" для шляпки самореза? Как называется это приспособление и как выглядит?

Какими ещё способами можно сделать точный "потай" в фанере?

2 Пётр зенкер или зенковка.

Фактически - это сверло, с углом заточки = 90 градусам. Однако, ограничения на глубину засверливания нет и у него. Потому, на глаз делается. По диаметру входного отверстия.

Если шурупы достаточно велики, можно попробовать найти зенкер с соответствующим внешним диаметром. А глубину всё равно на глазок придётся выполнять. Это, если с рук сверлить.

В сверлильной стойке, конечно, можно добиться повторяемости, как глубины, так и прямого угла сверла к поверхности.

Пётр написал :

Какими ещё способами можно сделать точный "потай" в фанере?

Например таким. Но дорого.

Alex___dr написал :

зенкер или зенковка

Добавлю, что есть комбинированные сверла+зенкер, типа вышеуказанного "фестула", только попроще. Бывают на рынке, 100-200 руб.

Надеть на сверло трубку подходящего диаметра и длины, чтобы сверло или зенковка выступало(-а) на нужную длуну-глубину.

Тонкую настройку можно сделать измененем глубины зажима сверла в патроне.

Большое спасибо за подсказки.

Посмотрел, что такое зенкер (на картинке). Такой штуковиной ещё никогда не пользовался.

Самое простое, на данный момент - это наверное надеть на сверло трубку (как посоветовал Kamikaze ). Но, учитывая, что зенкование надо будет сделать для 100 отверстий - боюсь, что трубка начнёт мохриться и стачиваться.

Ещё вопрос: у меня имеется аккум. шуруповёрт/дрель (малое кол-во оборотов) и обычная сетевая дрель (большие обороты), - что лучше использовать для зенковки?

И вот ещё идейка возникла: если просто взять конический металлический предмет и молотком постучать по нему, приставив к планируемому месту закручивания самореза - реально ли таким способом получить углубление в фанере под шляпку самореза (саморезы небольшие - 45х4), вдруг кто пробовал?

Пётр написал :

И вот ещё идейка возникла: если просто взять конический металлический предмет и молотком постучать по нему, приставив к планируемому месту закручивания самореза - реально ли таким способом получить углубление в фанере под шляпку самореза (саморезы небольшие - 45х4), вдруг кто пробовал?

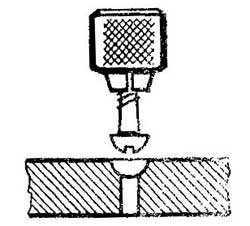

Замнете верхний слой. Vasskarr прав .Или сверло и потом зенкер или дешевые сверла с зенкером.Вот такого типа.

leoruzin написал :

Вот такого типа

Совершенно верно, именно такие и нужно смотреть на рынке.

Я такими для этих целей пользуюсь

2 Викторыч а глубину-то на глазок?

2 Alex___dr это единственное, что подходит на 100%.

2 leoruzin это сверло с зенкером. Ускоряет работу, увеличивает точность. КстатиЮ по моему опыту, несколько парадоксальному, ровнее получается сперва зенковать, а уж потом высверливать центр. Зенкер в ручном инструменте всё время норовит криво встать, особенно на мягком материале.

Получается несоосные отверстия.

2 Kamikaze не понял, как Вы себе представили использование трубки на зенкере?

Оставить снаружи только кончик что ли?

Можно подобрать центровочное сверло, которое предлагает Викторыч, по нужному диаметру.

n-p-n написал :

Зенкер в ручном инструменте всё время норовит криво встать, особенно на мягком материале.

Однозаходный зенкер пробовали? Не вгрызается, поэтому дает отличный результат на мягких материалах.

n-p-n написал :

не понял, как Вы себе представили использование трубки на зенкере?

Как я понимаю - используем в качестве зенкера сверло подходящего диаметра.

Надеваем на него трубку так, чтобы торчала только режущая кромка плюс миллиметр циллиндрической части сверла (как хочет автор поста).

Дальше - просто. Устанавливаем сверло с трубкой на отверстие, берем в руки трубку (чтобы не елозила по фанере), сверлим до упора патрона в трубку.

Должно полететь

2 Shprot так можно. Если диамтре сверла-зенковки небольшой. Примерно равен шляпке самореза. А если, как обычно, зенкер диаметром в 15 мм, а шляпка - 8?

Невнимательно Вас прочёл. Если сверло выбрать то да. Но тогда стоит его ещё и на 90 градусов переточить. У меня есть несколько таких. Кроме фирменных зенкеров.

Vasskarr написал :

подобрать центровочное сверло, которое предлагает Викторыч, по нужному диаметру

Как это даст фиксированную глубину погружения шляпки самореза? Таким сверлом можно и насквозь просверлить фанеру - не заметишь.

Однозаходный зенкер у меня есть - не нравится. Он только по совсем мягкому хорош. Лучше всего 3-хзаходный HSS. Его хоть не колбасит в отверстии.

P.S. Чуть не забыл. Если кольцо, то уж лучше металлическое с болтом. Есть и такие. Ограничитель для сверла. Тот же Вольфкрафт выпускает.

n-p-n написал :

P.S. Чуть не забыл. Если кольцо, то уж лучше металлическое с болтом. Есть и такие. Ограничитель для сверла. Тот же Вольфкрафт выпускает.

Вы такие имеете ввиду.

А для дерева мне больше нравятся зенкера в нижнем ряду пять граней.

С ув.Leo

n-p-n написал :

Таким сверлом можно и насквозь просверлить фанеру - не заметишь.

Тем не менее получаются очень аккуратные отверстия под головки шурупов. Пока не привык, можно делать так. Размечать не точкой, а кружком (шариковой ручкой, маркером) с диаметром равным головки шурупа или чуть меньше. Центр кружка размечаете шилом и высверливаете разметку. В общем, проще попробовать, чем рассказывать.

n-p-n написал :

Он только по совсем мягкому хорош

Он отлично зенкует даже алюминиевый профиль. Может он у Вас тупой, оттого и "колбасит"? А может под углом сверлите?

2 Vasskarr есть подобные. Просто при начале зенкования он склонен к уводу в сторону. Или нужно на больших оборотах зенковать, что не всегда возможно. 3-хзаходный самонормируется (в смысле нормали к поверхности )

n-p-n написал :

нужно на больших оборотах зенковать

Отнюдь. Приветствуется прямой угол оси зенковки к поверхности и - ГЛАВНОЕ - бОльшая сила, прикладываемая к инструменту (по сравнению с многозаходной).

Впрочем, работать нужно с чем нравится.

2 Vasskarr вот такая у меня теперь коллекция.

Ещё есть 2 5-ти заходных, как один на снимке, но другого диаметра. Из одного из которых я сделал вал для патрончика Проксон. Фото вала тоже прилагаю. И ещё есть 2 ручных зенкера. Один - вольфкрафтовский, другой самодельный из сверла. Батя делал, когда ещё был жив. Теперь оба мои.

2n-p-n

Shprot Все правильно описал, а с зенковкой (почему ее тут называют зенкером?) нужна трубка большего диаметра - упираться будет не в кулачки, а корпус патрона, а для "прицеливания" на конце трубки можно сделать окошко (как на мегадевайсе от Alex___dr ).

Трубку придерживаем рукой на поверхности детали и зенкуем до касания патроном.

n-p-n написал :

Но тогда стоит его ещё и на 90 градусов переточить. У меня есть несколько таких.

Пётр написал :

Ещё вопрос: у меня имеется аккум. шуруповёрт/дрель (малое кол-во оборотов) и обычная сетевая дрель (большие обороты), - что лучше использовать для зенковки?

Сверлом на больших оборотах аккуратней получается.

Пётр написал :

Ограничитель на дрели (такой металлический стержень, который упирается в обрабатываемую деталь) не помогает выдержать определённую небольшую глубину погружения сверла, т.к. сильно зависит от наклона дрели.

А никто не пробовал приладить второй ограничитель, диаметрально противоположно первому? Точность должна возрасти на порядок.

Kamikaze написал :

приладить второй ограничитель

Тогда можно кондуктор с ограничителем. Я имею в виду, заводской кондуктор для дрели

Kamikaze написал :

почему ее тут называют зенкером?

Потому что мне так кажется правильней

= 2290 совпадений

= 9820 совпадений

2n-p-n Спасибо за ссылки! Вот что я узнал

Так что инструмент для обработки углубления под "потай" - зенковка.

2 Kamikaze спасибо за спасибо

Уговорили!

2Kamikaze

Здорово. Век живи, век учись.

Интересно тогда, а как правильно "глаголить"?

Если под шуруп углубление делать, то зенковать ,

а если стенки финишно выводить, то зенкеровать ?

Интересный смысл приобретает словосочетание "Ну, что зенки-то вылупил. "

2 Shprot по приведённым ссылкам весело получается.

Зенкер - для чистовой обработки стенок отверстий

Зенковка - для снятия фасок на отверстиях

Ладно, нехай будет зенковка!

Я, типо, добросовестный приобретатель: купил зенковки под именем ! Надувательство!

Больше это описание подходит для развертки.

n-p-n написал :

Зенкер - для чистовой обработки стенок отверстий

Зенковка - для снятия фасок на отверстиях

Не совсем так.

Зенкером обрабатывают не только стенки отверстий, но частентко и их дно, если таковое есть. Зенкер не совсем для чистовой обработки отверстий. Дело в том, что после сверла идёт зенкер, а после зенкера, окончательно режутся отвестия развёткой, и даже больше - развёртки часто бывают комплектными, как метчики. Т.е. сначала прогоняется первый номер (черновая), потом второй номер (чистовая), а бывает даже и три штуки в комплекте (черновая, получистовая и чистовая).

Зенковка - это разновидность зенкера, т.е. это зенкер с коническими или фасонными кромками на торце. Т.е. наличие на многолезвийном инструменте конических перьев - это не признак зенковки. Например, сушествуют конические развёртки, предназначенные для раворачивания инструментальных конусов в шпинделях (конусы Морзе и д.р.) и развёртки для разворачивания отверсний под фиксирующие конические штифты.

Так что покупка зенковки под именем зенкер - это вполне законное время припровождение, а вот обратная процедура - может быть справедливой не всегда.

Ситуации бывают такие, когда приходится сверлить отверстия в металле под саморез по металлу. Имеется ввиду саморез с прессшайбой по металлу острый, изображенный на фото слева. Диаметр такого самореза 4,2 мм, и электрики его часто применяют, например, для монтажа дин-реек или светильников на металлическое основание.

И если толщина металла (например, профнастила или профиля) не более 0,5 мм, то проблем с вворачиванием такого самореза вообще нет. Если металл толще 0,7 мм, необходимо просверлить предварительно отверстие под такой саморез. Я на опыте убедился, что диаметр этого отверстия напрямую зависит от толщины металла. И если правильно подобрать сверло под саморез, то он зайдет легко, закрутить его можно будет даже ручной отверткой, и держаться будет основательно.

Давно хотел опубликовать справочную информацию по выбору диаметра сверла по металлу.

Итак, информация по выбору сверла под саморез, полученная опытным путем и применяемая мною на практике:

| толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| диаметр сверла, мм | – | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 |

Самый ходовой диаметр сверла для этой цели – 3,3 и 3,4 мм. Другие диаметры применяются гораздо реже.

Для саморезов с прессшайбой со сверлом ситуация примерно та же начиная с толщины металла 1,5 мм, где сверло на саморезе практически бесполезно.

Для саморезов черных острых по металлу справочная таблица будет выглядеть так:

| толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| диаметр сверла, мм | – | – | 2,5 | 2,7 | 2,9 | 3,0 | 3,1 |

Однако, такие саморезы я считаю не такими удобными и надежными для крепления важных вещей, таких как дин-рейки, электрощитки, светильники, и т.д.

Значения, приведенные в справочных таблицах, могут меняться от следующих факторов:

Рассверлить отверстие под потайной шуруп можно при помощи головки винта как показано в статье.

Раззенковать отверстие под головку потайного шурупа в деревянной детали лучше всего головкой винта подходящего диаметра, вствленного в патрон дрели. Сверло, примененное для этой работы, часто дает сколы, особенно в фанере. Этот совет прислал москвич В.Боричевский.

Дерево, в наших краях, один и самых часто встречающихся и популярных материалов с которым имеет дело домашний мастер. Из него можно построить дачный домик, поставить забор, сделать мебель и многое другое. В этой статье хотел бы рассказать о различных типах сверл для выполнения отверстий в дереве и поделится собственным опытом по их выбору и применению, а также дать несколько советов, которые возможно будут полезны читателю.

Вообще, по своему сугубо личному мнению, практически любое дерево обладает крайне положительной энергетикой и работа с ним позволяет успокоить нервы и привести в равновесие душевное состояние не хуже медитации или таблеток. Возможно именно поэтому, большинство столяров и плотников, которые мне встречались, были людьми крайне уравновешенными и добродушными :)

Самая простая и наиболее частая операция выполняемая с деревом это сверление отверстий, давайте посмотрим когда и чем их лучше делать. Конечно, разные виды древесины отличаются друг от друга и мягкая сосна или липа, требуют гораздо меньшего усилия при обработке чем, например, бук или дуб. Однако, общие принципы применения тех или иных типов сверл одинаковые для всех видов.

Трехточечные сверла

Применение: сверление отверстий небольшого диаметра в дереве, фанере, ДСП и тд.

Сверла предназначенные для сверления именно дерева и содержащих его материалов (типа ДСП). По конструкции такие сверла имеют в передней части, по оси сверла, заостренный шип, для точного позиционирования на месте сверления. Кроме этого, режущие элементы имеют небольшой наклон в сторону поверхности сверления и вся конструкция напоминает трезубец. Спиральные канавки-шнеки, через которые происходит отвод высверленного дерева имеют большую глубину и дополнительно заточенную кромку для получения более гладкого отверстия.

Такие свела обычно имеют гладкий цилиндрический хвостовик под кулачковый патрон дрели или шуруповерта, реже встречаются с хвостовиком шестигранной формы для держателей ударных шуруповертов (так называемых импактов) и некоторых других специфических моделей сверлильных устройств.

Главной особенностью при сверлении такими сверлами, является приложение усилия строго перпендикулярно оси сверла, иначе оно, при перекосе, либо погнется (если плохое), либо сломается (если хорошее), особенно это актуально для малых диаметров сверл (до 5мм). При выполнении сквозного сверления желательно подкладывать под заготовку черновой брусок, чтобы с обратной стороны целевой заготовки не происходило вырывание волокон при выходе трезубца. Впрочем, этот совет актуален для любых типов сверл.

Сверла отлично подходят для засверловки отверстий перед вкручиванием саморезов, чтобы предотвратить растрескивание деревянной заготовки вдоль волокон. Продаются как поштучно, так и в наборах, обычно, от 3 до 10мм в диаметре.

Достоинства: лучший вариант для сверления отверстий в дереве диаметром до 10мм. Достаточно дешевы.

Недостатки: Малые диаметры достаточно легко сломать при перекосе в процессе сверления.

Универсальные спиральные сверла

Применение: сверление разных типов материалов, в том числе дерева.

Такие сверла имеют две режущие кромки на коническом наконечнике и закручены спиралью. Глубина спиральных канавок меньше чем у сверл по дереву и их кромка не такая острая. Изготавливаются как с гладким цилиндрическим хвостовиком, так и с шестигранником, если покупаете набор второго типа, проверяйте чтобы на нем было упоминание или значок, что подходят для работы импактами.

В основном универсальные сверла изготавливаются из углеродистой или быстрорежущей стали HSS/Р6М5 — первый вариант более дешевый, хрупкий и выдерживает меньшие боковые нагрузки на излом, чем вторые, в которых присутствует небольшой процент молибдена и вольфрама.

Подобные сверла имеют строго определенный угол заточки для тех или иных видов материала, хотя, для сверления дерева этот параметр не очень важен, тут главное, чтобы кромка была просто хорошо заточена. Также отмечу, различие данного типа сверл по цвету:

- серый — родной цвет стали из которой изготовлено сверло, свидетельствует об отсутствии дополнительной обработки;

- черно-золотистый — свела прошли отпуск, снявший внутреннее напряжение стали;

- черный — выполнено воздействие перегретым паром, увеличившее стойкость сверла к износу;

- золотой — покрытие из нитрида титана, которое увеличивает твердость сверла и якобы обеспечивает его лучшее скольжение.

При должной сноровке отверстия в дереве получаются ровными, однако, но скорость сверления отверстий ниже, чем у сверл из предыдущего пункта, а широкий конус режущей кромки увеличивает время точного позиционирования центра сверления. Сверлить нужно также как и сверлами для дерева, прилагая усилие строго перпендикулярно оси сверла, особенно если сверлим малым диаметром.

Диаметр универсальных сверл обычно не превышает 10мм (редко попадаются 12мм), часто продаются в наборах по несколько штук с диаметром от 3 до 10мм. Советую всегда иметь в наличии один такой набор с сверлами разного диаметра + несколько отдельных дублей диаметром 3-4 мм.

Достоинства: Универсальность. Вариант для сверления отверстий не только в дереве.

Недостатки: Малые диаметры. Достаточно хрупкие (особенно китайские :). При высоких оборотах сверления есть риск перегреть сверло (больше относится к плотным материалам).

Перовые (перьевые) сверла

Применение: сверление в дереве больших и глубоких отверстий диаметром от 10 до 60мм.

Хвостовик — шестигранный, может быть с проточкой или без — предназначенный для кулачковый патронов. Форма зажимной части (хвостовика) обусловлена бОльшей нагрузкой, которая воздействует на данный тип сверл при сверлении, особенно глубоких отверстий больших диаметров и гладкий хвостовик просто будет проскальзывать в патроне, как его не затягивай. Соответственно, для работы такими сверлами требуется более мощный инструмент. Толщина плоской части пера, обычно, пропорциональна диаметру отверстия, которое им можно проделать и чем он больше, тем толще и режущая часть.

Продаются как отдельно, так и в наборах. Для бытовых работ ходовые размеры диаметров получаемых отверстий от 10 до 25мм.

Достоинства: Дешевизна. Можно получать достаточно большие отверстия. Простота конструкции позволяет делать заточку режущих кромок самостоятельно.

Недостатки: Невысокое качество получаемого отверстия. Склонность к скручиванию и изгибу. Для сверления глубоких отверстий требуется мощный инструмент. Достаточно высокий центральный шип ограничивает возможность делать глухие отверстия в досках и брусках.

Сверла Форстнера

Применение: сверление качественных отверстий большого диаметра, в том числе глухих.

Сверло изобретено в 1874 году Бенджамином Форстнером и с тех пор притерпело большое количество модификаций. Является лучшим вариантом, чтобы получить красивое ровное отверстие в дереве, ДСП, МДФ и других подобных материалах: сквозное или глухое с нужной глубиной. Подобные сверла используются для выполнения посадочных отверстий для петель мебели и другой фурнитуры, когда важен именно аккуратный результат. Конструкция сверла достаточно сложная, что дает разным производителям реализовать свой полет фантазии в конструкции данной расходки. По сути сверло Форстнера — это небольшая фреза с несколькими режущими элементами: центральное острие служит для точного позиционирования центра будущего отверстия, шип может быть в виде конуса, призмы или даже конусного винта. Острая перемычка с лезвиями, проходящая перпендикулярно оси сверла, в процессе вращения обеспечивает послойное срезание дерева и отвод опилок и стружки, а режущая кромка по кругу позволяет получить очень ровный размер круга отверстия с гладкими стенками.

Кромка может быть выполнена в виде только двух твердосплавных резцов или же в виде венца-коронки с несколькими зубьями (обычно для сверл с большим диаметром). Базовые диаметры подобных сверл продающихся как отдельно, так и комплектами от 10 до 35мм. Однако, существуют варианты для выполнения больших отверстий, например, на 68, 80 или даже 117мм.

Производятся подобные сверла из качественной быстрорежущей стали. Могут быть сборными (более дешевые варианты), состоящими из нескольких частей или выточенными из единого куска стали (дорогие). Хвостовик обычно представляет из себя круглый гладкий цилиндр: для небольших диаметров — 8мм, для крупных — 10мм. При сверлении нужно начинать с малых оборотов, затем сверлить на средних (до 1600-1800об/мин) не перегревая, чтобы не повело металл. Инструмент должен быть мощным, чтобы обеспечить достаточный крутящий момент для выполнения больших отверстий. В продаже есть варианты в комплекте с ограничителем сверления, что крайне удобно для изготовления сверления отверстий со строго заданной глубиной под мебельные петли.

Достоинства: Высокое качество получаемых отверстий. Отличный вариант для сверления глухих и достаточно глубоких отверстий заданной глубины.

Недостатки: Из-за сложности конструкции и качественной стали, достаточно дороги, особенно для больших диаметров. Подвержены перегреву на высоких оборотах.

Коронки

Применение: Сверление отверстий большого диаметра в доске, фанере, пластике итд.

Оптимальны в использовании, если нужно просверлить большое отверстие, например, для подрозетника в не толстых материалах типа фанеры, доски, ДСП, ОСБ, гипсокартоне итд. Для дерева лучше покупать составные наборы в которые входит центральная часть (державка) и сменные коронки разных диаметров. В качестве центровочного сверла можно использовать, либо универсальное, либо, что еще лучше — сверло по дереву, желательно с боковой проточкой хвостовика, чтобы не проскальзывало при сверлении. Сверло фиксируется в державке при помощи винта под шестигранник, поэтому легко меняется в случае поломки. Коронок в наборах может быть много — 10-12 штук, от 19 до 127мм в диаметре. Каждая коронка имеет большое количество зубьев и работает как пила.

Кроме этого, есть варианты наборных коронок, когда режущая часть представляет из себя пильное полотно в виде неполного круга, фиксируемое в специальном диске с центральным сверлом.

Металл изготовления может быть HCS (высокоуглеродистая сталь) подходит только для мягких материалов типа дерева или пластика, HSS — быстрорежущая сталь, подходит еще и для листового металла.

Качество отверстия сделанного таким сверлом сильно зависит от умения пользователя, при должной сноровке и качественных коронках можно получить вполне гладкие кромки и стенки. Работать нужно на средних оборотах, т.к. конструкция не предполагает хорошего отвода образующихся опилок и на больших оборотах мелкий зуб коронок быстро забивается деревом, перестает резать и начинает нагреваться от трения, легко получить дымок от дерева и перегрев металла. Глубина ограничена глубиной самой коронки и не превышает 2-3см.

С большими диаметрами коронок нужно работать весьма аккуратно, лучше использовать мощный инструмент с автотормозом, хорошо удерживая и фиксируя его в обеих руках, т.к. при заклинивании такой коронки, можно получить вывих запястья или пальцев от проворота дрели или шуруповерта при резкой остановке коронки. А еще достаточно непросто вытащить из коронки получившийся кружок. Существуют варианты таких сверл с выталкивающими пружинами, вокруг центрального сверла, но это скорее маркетинг, работает такой механизм не очень хорошо.

Достоинства: Быстрое получение отверстий большого диаметра. Большой выбор размеров. Невысокая цена наборов.

Недостатки: Склонность к забиванию полотна коронок древесной пылью и опилками. Небольшая глубина.

Если интересны недорогие варианты сверл, можете посмотреть эту подборку.

В этой части я рассказал про базовые типы сверл для дерева. В следующей расскажу о других, более интересных вариантах. Продолжение следует.

Читайте также: