Как сделать отпуск металла

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

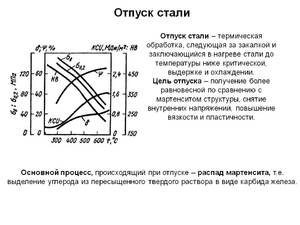

Отпуск стали — заключительный этап термообработки, проводится сразу после закаливания в мартенсит. Закаленная сталь приобретает повышенные показатели твердости, например у инструментальных марок она увеличивается в 3-4 раза, но из-за снижения пластичности возрастает склонность к трещинообразованию.

Для устранения этого недостатка полуфабрикаты нагревают до температуры, недостаточной для полной рекристаллизации, выдерживают необходимое время и охлаждают в специальной среде (вода, масло, открытый воздух). Во время такого нагрева осуществляется несколько процессов:

- Распад мартенсита: из кристаллической решетки выделяется углерод, который формирует карбиды Fe₂C (твердое вещество) и цементит Fe₃C (пластичная фаза), таким образом снижается хрупкость, а прочностные характеристики могут повышаться.

- Полигонизация: возвратный процесс, при котором происходит упорядочение структуры после деформаций, фрагментация кристаллов в субзерна с четкими границами.

- Рекристаллизация: распад и образование новых атомов продолжается постоянно, точно выбранный терморежим способствует росту одних кристаллов за счет других, корректируя и изменяя качества сплава.

Назначение отпуска стали: достижение заданной прочности деталей, работающих на изгиб и растяжение, улучшение отдельных свойств. После закалки из-за неравномерного охлаждения (особенно у толстостенных полуфабрикатов) возникают термические напряжения. Если они достаточно велики, появляются дефекты: коробление, бочкообразность, трещины, включения с пониженной твердостью.

Дополнительный этап термообработки проводят для следующих категорий металлопродукции:

- Полуфабрикатов из углеродистых сталей: из-за высокого содержания углерода при закалке растет склонность к трещинообразованию;

- Прокат из легированных сталей: дополнительное нагревание в электропечи может проводиться после многократных стабилизирующих отжигов во время производства продукции;

- Готовая продукция: преимущественно инструменты.

Процедуру проводят в электропечи (с вентилятором для равномерного прогревания) или соляной ванне с плавным повышением температуры. Быстрый нагрев закаленных полуфабрикатов может спровоцировать трещины. Затем изделия охлаждают согласно выбранной технологии отпуска стали.

Скорость охлаждения также имеет значение: чем оно медленнее, тем меньше формируется остаточных напряжений, но некоторые легированные составы, напротив, становятся более хрупкими, поэтому их охлаждают быстро.

Характерным примером финальной обработки металла является отпуск стали. Он представляет собой нагрев детали на определенное время с медленным остыванием. Это помогает устранить внутренние дефекты сплава, которые негативно влияют на устойчивость, прочность, пластичность. Но какие дефекты помогает устранить этот способ термической обработки? Можно ли выполнить отпуск стали в домашних условиях? Правда ли, что в случае неправильного нагрева можно ухудшить физические свойства металла?

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Средний

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Обработка инструментальных сплавов

- Не рекомендуется делать отпуск быстрорежущих инструментальных сплавов, поскольку они содержат молибден, кобальт, вольфрам, ванадий. Эти элементы устойчивы к нагреву, поэтому они не меняют своих физико-химических свойств при отпускном нагреве. Вместо отпуска рекомендуется делать многоступенчатую закалку: для этого материал поэтапно нагревается до 800, 1050 и 1200 градусов — после этого выполняется резкое охлаждение сплава в масляной среде.

- Обработку обычных инструментальных сплавов рекомендуется выполнять в два этапа. Сначала происходит закалка материала в расплавах солей при температуре 450-500 градусов. После этого выполняется второй этап — двойной отпуск при температуре 550-600 градусов (не более 1 часа). Обратите внимание, что при нагреве инструментальных сплавов возможность возникновения отпускной способности второго рода исключается.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Обратимая высокотемпературная хрупкость

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Можно ли выполнить отпуск стали в домашних условиях?

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.

Что такое отпуск стали

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С). Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов. Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

Виды отпуска стали

Понятие низкого отпуска.

Для снижения внутренних напряжений низкий отпуск стали обычно проводят нагреванием до 250 °C в течение от 1 до 2,5 часа. Из металла в процессе диффузии выделяется часть излишков углерода, из них образуются карбидные частицы в виде пластин и стержней. Неравновесная структура мартенсита закалки превращается в равновесный отпущенный мартенсит. Этим достигается стабилизация размеров изделий, повышаются вязкость и прочность, а показатели твёрдости практически не изменяются.

Низкотемпературному отпуску подвергают железоуглеродистые и низколегированные стали для производства режущего и измерительного инструмента, который не испытывает динамических нагрузок. В основном его выполняют для сталей, закалённых токами высокой частоты, а также для сплавов, поверхность которых ранее насыщалась углеродом и азотом.

Особенности среднего отпуска.

Он проводится при температурах от 350 °C до 500 °C и обеспечивает высокую упругость и релаксационную стойкость. Из стали выделяется весь избыточный углерод, а карбид переходит в цементит. Мартенсит уже полностью разложился, а перестройка структуры металла (полигонизация) и её совершенствование (рекристаллизация) ещё не начались. Новая комбинация называется троостомартенсит и характеризуется ускорением процессов диффузии. Кристаллическая решётка сплава при этом превращается в кубическую, а внутренние напряжения ещё больше уменьшаются.

Охлаждение металла осуществляют в воде, что тоже увеличивает предел выносливости. Среднетемпературный отпуск необходим при производстве упругих деталей: рессор, ударного инструмента и пружин.

Технология высокого отпуска.

При температурах свыше 500 °C в углеродистых сплавах происходят структурные преобразования, которые уже не относятся к фазовым превращениям. Претерпевают изменения конфигурация и габариты частиц кристаллов, их зёрна укрупняются, а форма стремится к равноосной. Комплексная термообработка, включающая закалку и высокий отпуск стали, в материаловедении называется улучшением, а кристаллическая структура металла после этого — сорбитом отпуска. Она считается наиболее эффективной, так как достигается идеальное сочетание вязкости, пластичности и прочности сплава. Однако несколько снижается твёрдость, поэтому не приходится надеяться на улучшение износостойкости.

Продолжительность высокого отпуска варьируется в пределах от 1 до 6 часов и зависит от размеров зубчатых передач, опор, коленчатых валов, втулок, болтов и винтов, изготовленных из конструкционных и среднеуглеродистых сталей. Эти изделия в процессе эксплуатации воспринимают ударные нагрузки и работают на сжатие, растяжение и изгиб, а к их прочности, выносливости, текучести и ударной вязкости предъявляются особые требования.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

Практически освоить технологию проведения отпуска и исследовать влияние температуры отпуска на твердость стали.

ПРИБОРЫ И МАТЕРИАЛЫ

Прибор для определения твердости, муфельные печи, оснащенные приборами для контроля температур, закалочные баки с охлаждающими средами, закаленные образцы из среднеуглеродистой стали.

Закаленная сталь характеризуется по сравнению с другими состояниями максимальными значениями твердости и прочности и минимальными значениями пластичности и вязкости. Кроме того, в результате закалки в стали возникают большие остаточные закалочные напряжения, которые сами по себе, без приложения внешних нагрузок, могут приводить к трещинообразованию и разрушению детали. Поэтому для уменьшения хрупкости и снятия закалочных напряжений закаленные детали подвергают отпуску.

Отпуском называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры ниже критической точки Ас1,

выдержке и последующем охлаждении.

В зависимости от температуры нагрева различают три вида отпуска:

низкий отпуск 150 – 250 °С, средний отпуск 350 – 450 °С, высокий отпуск 500 – 650 °С.

Выбор температуры отпуска зависит от того, в каких условиях будет работать изделие и, следовательно, какими свойствами оно должно обладать.

ПРЕВРАЩЕНИЯ ПРИ ОТПУСКЕ, СТРУКТУРА И СВОЙСТВА ОТПУЩЕННОЙ СТАЛИ

Основным превращением, происходящим при отпуске является распад мартенсита закалки на феррито-карбидную смесь. С повышением температуры отпуска увеличивается диффузионная подвижность атомов и, как следствие этого, увеличивается скорость и полнота процесса распада мартенсита. Кроме температуры на превращения при отпуске оказывает влияние время выдержки при температуре нагрева. Однако определяющее воздействие оказывает температура отпуска.

При низком отпуске в результате частичного распада мартенсита закалки образуется мартенсит отпуска

, в котором наблюдается перераспределение углерода с начальным образованием карбидов. При этом практически не снижается твердость и износостойкость, но снимается часть закалочных напряжений и снижается хрупкость. Низкий отпуск применяется для режущих инструментов и деталей, подвергнутых поверхностной закалке, а также цементированных деталей.

Средний отпуск приводит к завершению распада мартенсита на мелкодисперсную феррито-цементитную смесь, называемую трооститом отпуска

. Твердость его в пределах HRC40 – 50 для сталей, содержащих 0,45 – 0,8 %С

.

При этом сохраняются высокие упругие свойства и происходит дальнейшее (относительно низкого отпуска) снятие закалочных напряжений. Средний отпуск применяется для пружин и рессор.

В результате высокого отпуска происходит коагуляция (укрупнение) цементитных частиц и, образующаяся при этом феррито-цементитная смесь с более крупными, чем у троостита отпуска цементитными частицами, называется сорбитом отпуска

. Твердость его находится в пределах HRC15 – 25 для сталей, содержащих 0,40 – 0,60 %С

.

Эта структура обладает хорошим сочетанием прочности и пластичности. Поэтому высокий отпуск применяется для многих деталей машин (коленчатые и распределительные валы, шестерни и т.п.), работающих в условиях циклических знакопеременных и динамических нагрузок.

Комплекс термической обработки, состоящей из полной закалки и высокого отпуска конструкционных сталей, называется улучшением. Таким образом, отпуск является заключительной термической обработкой, формирующей конечную структуру и придающей изделиям требуемые условиями эксплуатации свойства.

Для достижения этих свойств температуру отпуска необходимо назначать исходя из следующих закономерностей: при повышении температуры отпуска понижаются твердость и прочность и повышаются пластичность и ударная вязкость сталей.

Технология проведения отпуска состоит из нагрева образца до температуры соответствующего отпуска и выдержки при этой температуре.

Таким образом, общее время нахождения образца в печи (tобщ. ) определяется:

t

H +

t

B

Данные tH

(время нагрева)и t

B

(время выдержки) берутся из табл. 2.

Отпуском металла называется технологический процесс термообработки закалённого стального сплава. Он даёт возможность завершить фазовые превращения в микроструктуре (мартенсите), которая приобретает наиболее устойчивое состояние. Дело в том, что в процессе закалки в металле возникают внутренние напряжения — осевые, радиальные, тангенциальные. Чтобы устранить их негативные последствия такие как хрупкость и низкая пластичность, изделия нагревают в печах при различных температурах (от 250 °C до 650 °C), выдерживают заданное время (от 15 минут до 1,5 часа), а потом медленно охлаждают.

Комплекс этих мероприятий приводит к выделению лишнего углерода, перестройке и упорядочиванию структуры металла, устранению дефектов его кристаллического строения. Обработанные материалы приобретают заданный комплекс механических свойств, среди которых основные — увеличение пластичности и снижение хрупкости при сохранении достаточного уровня прочности.

Виды отпуска стали

Понятие низкого отпуска.

Для снижения внутренних напряжений низкий отпуск стали обычно проводят нагреванием до 250 °C в течение от 1 до 2,5 часа. Из металла в процессе диффузии выделяется часть излишков углерода, из них образуются карбидные частицы в виде пластин и стержней. Неравновесная структура мартенсита закалки превращается в равновесный отпущенный мартенсит. Этим достигается стабилизация размеров изделий, повышаются вязкость и прочность, а показатели твёрдости практически не изменяются.

Низкотемпературному отпуску подвергают железоуглеродистые и низколегированные стали для производства режущего и измерительного инструмента, который не испытывает динамических нагрузок. В основном его выполняют для сталей, закалённых токами высокой частоты, а также для сплавов, поверхность которых ранее насыщалась углеродом и азотом.

Особенности среднего отпуска.

Он проводится при температурах от 350 °C до 500 °C и обеспечивает высокую упругость и релаксационную стойкость. Из стали выделяется весь избыточный углерод, а карбид переходит в цементит. Мартенсит уже полностью разложился, а перестройка структуры металла (полигонизация) и её совершенствование (рекристаллизация) ещё не начались. Новая комбинация называется троостомартенсит и характеризуется ускорением процессов диффузии. Кристаллическая решётка сплава при этом превращается в кубическую, а внутренние напряжения ещё больше уменьшаются.

Охлаждение металла осуществляют в воде, что тоже увеличивает предел выносливости. Среднетемпературный отпуск необходим при производстве упругих деталей: рессор, ударного инструмента и пружин.

Технология высокого отпуска.

При температурах свыше 500 °C в углеродистых сплавах происходят структурные преобразования, которые уже не относятся к фазовым превращениям. Претерпевают изменения конфигурация и габариты частиц кристаллов, их зёрна укрупняются, а форма стремится к равноосной. Комплексная термообработка, включающая закалку и высокий отпуск стали, в материаловедении называется улучшением, а кристаллическая структура металла после этого — сорбитом отпуска. Она считается наиболее эффективной, так как достигается идеальное сочетание вязкости, пластичности и прочности сплава. Однако несколько снижается твёрдость, поэтому не приходится надеяться на улучшение износостойкости.

Продолжительность высокого отпуска варьируется в пределах от 1 до 6 часов и зависит от размеров зубчатых передач, опор, коленчатых валов, втулок, болтов и винтов, изготовленных из конструкционных и среднеуглеродистых сталей. Эти изделия в процессе эксплуатации воспринимают ударные нагрузки и работают на сжатие, растяжение и изгиб, а к их прочности, выносливости, текучести и ударной вязкости предъявляются особые требования.

Явление отпускной хрупкости

- Отпускная хрупкость Ι рода — необратимый процесс. При температурах от 250 °C до 300 °C карбиды из мартенсита начинают выделяться неравномерно, что приводит к резкому различию прочности на поверхности зёрен кристаллов и внутри их. Этому подвержены все виды стальных сплавов вне зависимости от состава и скорости охлаждения по окончании отпуска. Это явление невозможно устранить и для его предотвращения стараются просто не выполнять обработку при данных температурах.

- Отпускная хрупкость ΙΙ рода — обратимый процесс. Возникает при замедлении охлаждения некоторых легированных хромом, марганцем и никелем сталей, которые отпускались при температурах выше 500 °C. Причиной опять является выделение и диффузное перераспределение карбидов, а также фосфидов и нитридов. Чтобы подавить развитие обратимой хрупкости, применяют повторный отпуск с масляным охлаждением, при этом скорость последнего должна быть как можно более высокой. Добавки в легированную сталь до 1% вольфрама или до 0,3% молибдена тоже помогают решить эту проблему. Интересно, что если во время эксплуатации детали будут снова подвергаться нагреву до температуры выше 500 °C, отпускная хрупкость возникнет повторно, почему она и получила название обратимой.

Термообработка инструментальных сплавов

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Изготовление изделий из стали – дело весьма хлопотное. Мало того что эту самую сталь надо получить, так ей еще требуется придать необходимые, заданные областью применения конкретного изделия свойства.

Все этапы этого процесса требуют к себе пристального высокопрофессионального внимания и соответствующего высокотехнологичного оборудования. Нарушение процесса может вызвать порчу всей полученной партии металла, направляемой на переплавку. В данном материале рассмотрим один из этапов термической обработки стали – отпуск.

Что это такое?

Отпуском называют один из этапов термической обработки стали, главное назначение которого – удаление возникающих в заготовке в результате плавки и закалки напряжений, вызванных неоднородностью состава и структуры. Как правило, отпуск проводят для изделий из предварительно закаленной стали. Отпуск сталей выполняют путем нагрева заготовки до определенной температуры в специальной печи, с последующим медленным ее охлаждением в той же печи, или в нагретой жидкости. Цель этого вида термической обработки – формирование более однородной по структуре массы, физические свойства которой становятся более постоянными и предсказуемыми.

Нагрев и охлаждение происходят с заданной интенсивностью, иногда процесс может быть растянут на несколько часов в зависимости от марки стали, формы и размера заготовки. Для предотвращения быстрого охлаждения поверхности применяется погружение изделий в различные жидкости: кипящая вода, масло, растворы солей, раствор селитры и другое. Отпуск отличается от закалки стали воздействием на заготовку меньшими температурами в течение более длительного времени.

Это позволяет в отличие от закалки, имеющей строго ограниченную локализацию, осуществить воздействие на весь объем заготовки, целиком придав всему изделию требуемые параметры прочности, вязкости и хрупкости.

При отпуске температура нагрева выбирается в зависимости от марки стали и назначения изделия. По степени и длительности нагрева и охлаждения выделяют: низкотемпературный (низкий), средентемпературный (средний) и высокотемпературный (высокий) режимы отпуска. Технология заключается в медленном нагреве стальной заготовки в специальной печи. Расчет выдержки при той или иной температуре различается по маркам стали. Время выдержки также играет важную роль, так как превращения, происходящие с расплавом, должны коснуться всего объема заготовки. Во время отпуска образуется структура, отличная от изначально сформировавшегося в процессе отлива неоднородного мартенсита. Удаляются излишки углерода, и формируется более совершенная кристаллическая решетка, что позволяет увеличить вязкость стали и снять неизбежные при кристаллизации первичного расплава напряжения.

Так, отпуск стали марки 45, идущей на производство валов и шестерен, для которых важны устойчивость к разнообразным механическим нагрузкам и существенным перепадам температуры, заключается в ее постепенном охлаждении и последующем нагреве сразу после процедуры закалки.

Если пренебречь отпуском, и дать детали просто остыть на воздухе, ее разорвет трещинами от возрастающих внутренних напряжений, так как температурное сжатие и расширение в разных слоях металла будут происходить с различной интенсивностью.

Рассмотрим подробнее особенности современных промышленных видов отпуска стали.

- Низкий. Низкий, или низкотемпературный, отпуск производят при температуре не выше 250 градусов. Время процедуры 1-2,5 часа. При столь медленном нагреве и охлаждении из сплава выделяются карбиды, что делает металл более однородным и пластичным. Изделие, прошедшее такую термическую обработку, более устойчиво сохраняет свою форму, что весьма важно для точного измерительного и режущего инструмента, не подвергающегося динамическим нагрузкам.

- Средний. Средний, он же среднетемпературный, отпуск производят при температурах от 350 до 500 градусов. Полученные образцы обычно имеют высокую упругость и стремятся к возвращению формы, избавившись от внутренних напряжений. Средний отпуск позволяет вывести из расплава практически весь избыток углерода. Охлаждают детали после отпуска в кипящей воде. Операция совершенно необходима при производстве пружин, рессор, молотков и иного ударного инструмента.

- Высокий. Высокотемпературный отпуск производится при нагревании заготовки более 500 градусов. Выдерживать заготовку при такой температуре могут от 1 до 6 часов. При этом из сплава не просто удаляется углерод, в нем происходят структурные преобразования. Вместе с закалкой такое термическое воздействие принято называть улучшением стали. Полученная таким образом улучшенная сталь имеет оптимальное сочетание ряда свойств прежде всего вязкости, пластичности и прочности. При этом несколько снижается твердость.

Улучшение применяют при изготовлении шестерен, коленчатых валов, болтов и других изделий, подвергающихся в процессе эксплуатации значительным механическим воздействиям.

Что такое отпускная хрупкость?

Основная задача отпуска стали – повышение ее вязкости при снижении хрупкости. Отпуск стали требует строгого следования технологии, иначе заготовка может быть безнадежно испорчена и отправлена на переплавку. Существует ряд режимов, при которых отпуск может стать причиной увеличения хрупкости стали, появляется совершенно нежелательная отпускная хрупкость. При определенных условиях отпускная хрупкость может стать необратимой (отпускная хрупкость первого рода). Так, нагрев заготовки до 250-300 градусов вызывает неравномерное выделение из нее углерода, это приводит к большому перепаду в его содержании в отдельных кристаллических структурах стали. Таким образом, заготовка может не соответствовать предъявляемым требованиям по прочности и вязкости. Замедление нагрева и охлаждения совершенно не снижает нежелательный эффект. После долгих экспериментов с заготовками металлурги нашли самый простой выход, во время отпуска сталь до такой температуры стараются не нагревать.

Отпускная хрупкость второго рода считается обратимой. Проявляется она не у всех сталей, а лишь у легированных никелем, хромом или марганцем. Температурные рамки возникновения этого дефекта так же ограничены. Она проявляется во время отпуска при температуре около 500 градусов. Главным условием возникновения обратимой хрупкости является замедление охлаждения, при котором диффузия карбидов, сульфидов и нитритов в заготовке происходит неравномерно, что приводит к неравномерности формирующихся в стали структур. В итоге заготовка может иметь непредсказуемые свойства, что приведет к разрушению при возникновении механических нагрузок. Появление признаков обратимой хрупкости вынуждает вновь подвергать заготовку отпуску с последующим быстрым охлаждением в масле. Проблема несколько снимается добавлением в расплав вольфрама или молибдена (по 1% или 0,3% соответственно).

Обратимая хрупкость может возникать и в процессе эксплуатации детали, если ее температура достигает 500 градусов. В этом случае деталь, во избежание разрушения, должна быть заменена, так как свойства материала обретают существенные отличия от заданных согласно техническим требованиям параметров.

Читайте также: