Как сделать накатку на токарном станке

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Доброго времени суток. Сегодня с Вами обсудим вопрос накатки резьбы на токарном станке.

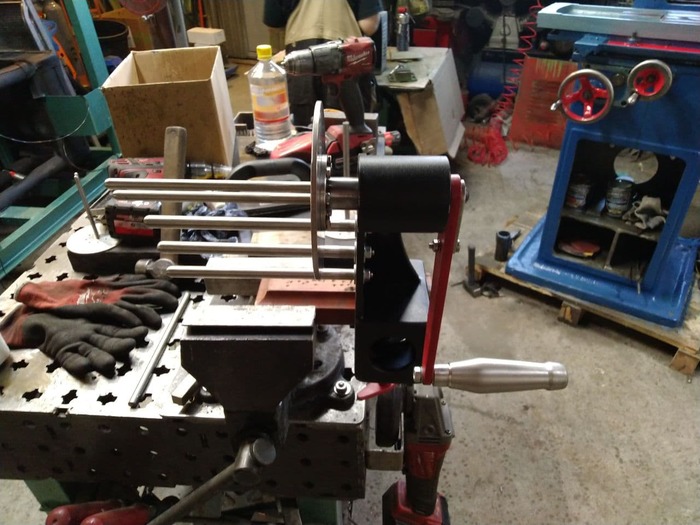

Попалась мне в руки такая вот вещь, работаю токарем уже лет 12, но не разу такое приспособление в руках не держал. Приспособление имеет ролики, их можно регулировать (настраивать под калибры), каждый ролик имеет свою маркировку, перепутывать ролики местами нельзя.

Из справочников молодого токаря узнал что приспособление дико перегревается в процессе работы, и требуется обильное охлаждение роликов, лучше маслом. Лучше охлаждение, дольше проработают ролики. Поливал прямо на приспособление, можно привязать шланг сож прямо к нему проволокой. Сож разводим погуще, если партия большая, не помешает добавит в бак с СОЖ масло, например 20-тку или 40-ку. После работы накаткой СОЖ потребуется сменить.

Также существует специальная таблица проточки под накатку. Удобно, не надо ничего придумывать.

Вся суть накатки это правильно подготовить накатываемую поверхность, мне требовалось накатать резьбы М16 и М20. Под М16×2,0 протачивал диаметр14,7мм. а под М20×2,5 диаметр 18, 4 мм. Если не выдерживать эти размеры калибры либо не пойдут, либо провалятся. Фаска под 45 градусов крутовата, я делал фаску пологой, и побольше.

А дальше как обычно, подводим бабку, зажимаем, подаем приспособление, плавно вращая маховик бабки и подаем пиноль.

На заходе усилие есть, но потом идет нормально. Удивительно то что стружки нет, немного необычно. У меня все получилось благо сталь была обычная Ст35. Надо попробовать на нержавейке, там возможно подъем будет сильнее, и надо будет побольше проточить. Логично использовать накатку в массовом производстве.

А вы пользовались таким приспособлением. Напишите свой опыт в комментариях. Видео не снял, осталась только фотка, волновался.

Накатка — это способ обработки поверхностного слоя металлических деталей. В процессе на детали формируется сетка, риски. Существует несколько ее разновидностей. Методом накатывания изготавливают, например, рифленые ручки для станков и механизмов. Осуществляется накатка с помощью специального одноименного инструмента.

Виды накатывания

Различают два вида накатки:

Формообразующая используется для формирования зубьев на валах или колесах, шкал на деталях или сетчатой структуры на поверхности. Этот метод называется еще зубонакаткой. Насечку рисунка можно отнести к этой категории или отдельной. Небольшие, очень жесткие инструменты с рельефной поверхностью наносят узор на металлическую поверхность.

Упрочняющая используется для повышения износостойкости, прочности. В процессе обработки на поверхности детали формируется наклеп, улучшающий эксплуатационные качества изделия. Таким образом обрабатывают втулки, валы, шестеренки и другие детали.

Накатка резьбы это метод получения резьбы холодным деформированием поверхности заготовки. При накатывании резьбы не образуется стружка, потому что канавка продавливается инструментом. Выполняются работы плоскими плашками, затылованными роликами, резьбовыми сегментами и другими инструментами. Используются токарные станки, револьверные, резьбонакатные механизмы. Таким методом получают резьбу на заготовках из мягких сплавов, небольшие зубья, канавки, выступы.

Накатка рифления

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Станки и инструменты

Станки. Для выполнения накатки необходим токарный или другой станок с мощным держателем резца, потому что во время работы инструмент поперечно подается и прижимается к детали с повышенным усилием. Возможна автоматическая или ручная подача. На станке выставляются обороты не более 100 в минуту. Самые мощные и специализированные станки выполняют процедуру в один проход, иногда необходимо пройти несколько раз.

Ролики. Существует множество видов роликов, выполняющих различные формы рифления на поверхности детали. Ролик вставляется в державку, которая может быть:

- с плавающей головкой;

- V-образная;

- U-образная;

- двухсторонняя;

- односторонняя.

Универсальные накатки позволяют работать одновременно парой роликов, создавая крестовой узор. У некоторых моделей есть возможность изменения глубины канавок. Универсальные модели устанавливаются практически на любой станок. Ролики идут в комплект, их можно приобрести дополнительно.

Демонстрация токарной накатки в видеоролике:

Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая и косая — сетчатая. Шаг S прямой накатки делается независимо от материала детали 0,5—1,2 мм.

Шаг косой — сетчатой накатки на деталях из латуни и алюминия делается 0,6—1,2 мм, а на стальных деталях — 0,6—1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Токарная накатка — рифление: ГОСТ, самодельная

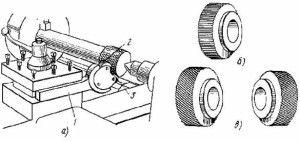

Ролики для накатывания. Ролик для получения прямой накатки показан на рис. Для получения косой — сетчатой накатки необходимо иметь два ролика — с левой и с правой насечками.

Диаметр роликов обычно принимается около 20—25 мм, ширина — 10 мм. Угол α между сторонами насечки следует брать острее для накатки твердых материалов (например, для машиноподелочной стали α = 70°) и более тупым, если материал накатываемой детали мягок (для латуни α = 90°).

Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ. Очень хорошо работают ролики, изготовленные из высокохромистой стали марки ХЭ12.

Державки для роликов. Державка для ролика, применяемого при образовании прямой накатки, показана на рис. Ролик 1 расположен в прорези 2, сделанной в державке, и вращается на оси 3.

Для косой сетчатой накатки необходимо иметь две державки: одну с правой насечкой ролика и другую с левой насечкой. Лучше, однако, пользоваться державкой с двумя роликами, расположенными один над другим. Один ролик должен иметь правую, а другой — левую насечку.

На рис. показана универсальная державка. На оси 7 расположена обойма 6 с тремя парами роликов 4 и 5, насечка каждой из которых имеет разные шаги.

Практика накатывания. Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис.

Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4—6 проходов, а на стальной детали — за 6—8 проходов ролика.

Продольная подача роликов при накатывании деталей диаметром 10—25 мм должна быть равна 1—1,5 мм/об, а при больших диаметрах — 2—3 мм/об.

Во время накатывания пиноль задней бабки должна быть выдвинута как можно меньше, а задний центр необходимо плотно прижать к детали, поэтому его надо смазывать чаще обыкновенного. Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

После того как накатывание закончено, на концах накатанной поверхности необходимо проточить фаски — прямую или закругленную.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль.

Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости.

В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным.

Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост.

Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками.

Используя такие приспособления за один проход можно получить нужное изделие. Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы.

Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника.

Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным.

Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Накатка для токарного станка: виды накатных роликов, державки

Накатывание представляет собой обработку металла методом пластической деформации. При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно! Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно! Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы. Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Удобный ручной инструмент для накатки рифлений

На металлических рукоятках слесарного инструмента, ручках калибров, а также других деталях (преимущественно цилиндрической формы) часто имеется рифленая поверхность. Это сделано специально — чтобы инструмент удобно лежал в руках.

Накатать такие насечки на деталях и заготовках не составит труда и в домашних условиях. Для этого можно использовать самодельный ручной инструмент, который предназначен для накатки рифлений.

Для изготовления данного приспособления потребуется кусок круглой трубы, стальная пластина, квадратный пруток, полоса металла, а также накатные ролики (три штуки). Для соединения деталей автор использует сварку.

Основные этапы работ

Первым делом необходимо отрезать два куска пластины прямоугольной формы и просверлить в них по два отверстия под болты.

Потом нужно будет в каждой из заготовок с помощью болгарки (УШМ) или бормашинки сделать треугольный вырез. По краям двух пластин автор приваривает еще два куска металла (можно использовать также отрезки квадратного прутка).

Между двумя стальными пластинами автор устанавливает два накатных ролика с насечками, и фиксирует их с помощью болтов с гайками.

Сборка инструмента

На следующем этапе необходимо будет отрезать кусок круглой трубы и заготовку из стального кругляка, которая входила бы в эту трубу. Также потребуется небольшой отрезок шпильки, из которой мастер изготавливает еще одну деталь.

Далее из небольших кусков металла делается посадочное место под третий накатный ролик, который надо приварить к стальному прутку. На другой стороне кругляка с помощью болгарки делается прорезь под шпильку.

Потом изготавливаются остальные детали. Все заготовки свариваются вместе. На последнем этапе изготавливается деревянная рукоятка. Ее можно покрыть лаком или минеральным маслом.

Поскольку на мой настольный токарный станок ставятся резцы 8мм, пришлось сделать накатку самому. Ролики купить легко, но нужного размера в продаже нет.

Выбрал попавшуюся под руку старую бензиновую зажигалку и снял с нее колесо.

Огромным плюсом такой накатки оказалось то, что под нее очень просто подбирать длину окружности заготовки, она накатывает ровно 2 зуба на миллиметр.

Т.к. оно закаленное, были надежды и они оправдались. Подходящую ось подобрал из игольчатого подшипника и запрессовал ее с хорошим натягом. Облудил и запаял, хотя это было лишнее.

Подобных болтов из латуни, как на фото, я сделал тогда же около 60 и колесо от зажигалки с этим справилось и даже не имело следов износа.

Делать накатку из маленьких колес от обычных зажигалок не советую, они не дают такое четкое рифление.

Хм, хорошая идея, надо будет повторить. Спасибо.

А что за станок?

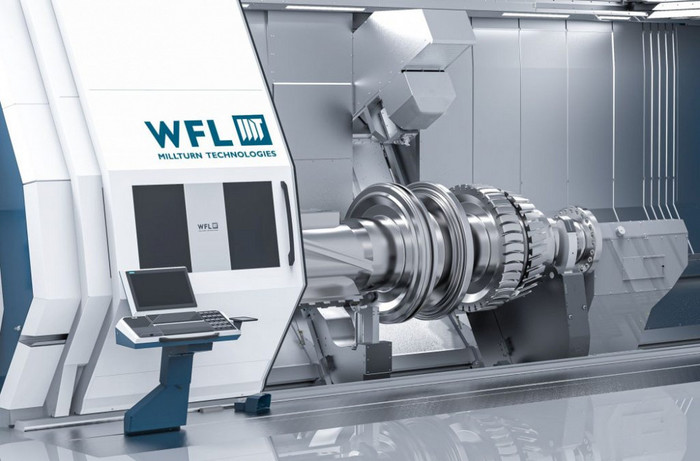

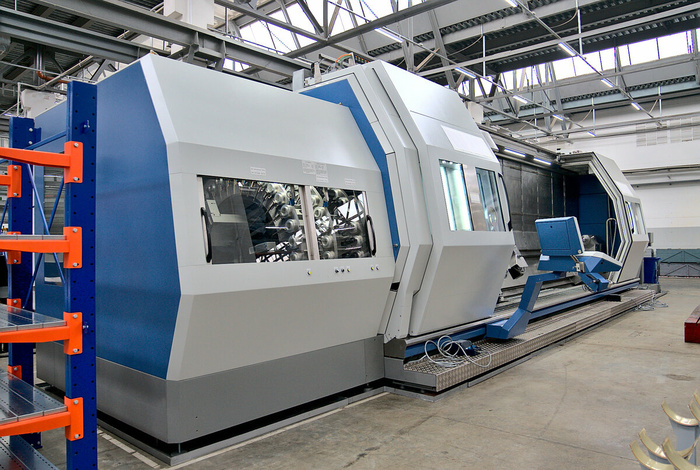

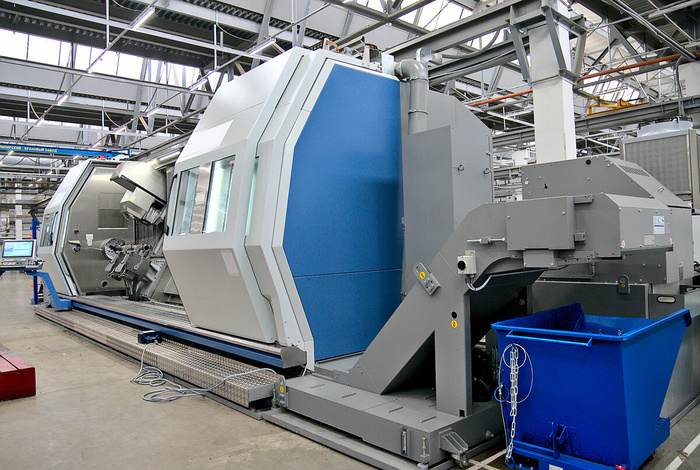

Станки которые умеют всё. Два современных станка появились в "ОДК-Пермские моторы"

Авиационный вал — это сложнейшее и точнейшее изделие.

Вал можно сравнить с позвоночником газотурбинного двигателя. На него крепятся все остальные узлы и сборочные единицы. И лишь малейшие отклонения в балансировке вала — как могут начаться биения, которые очень быстро разрушат весь двигатель.

И только так, сконцентрировав всё в одном месте, можно будет обеспечить одинаковое и прогнозируемое качество каждой конкретной детали.

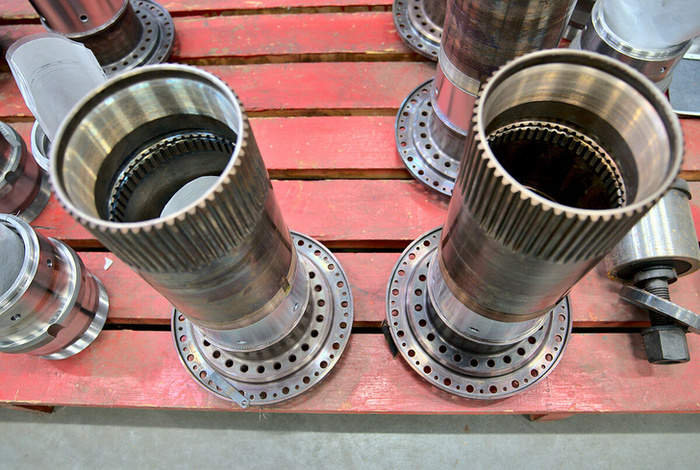

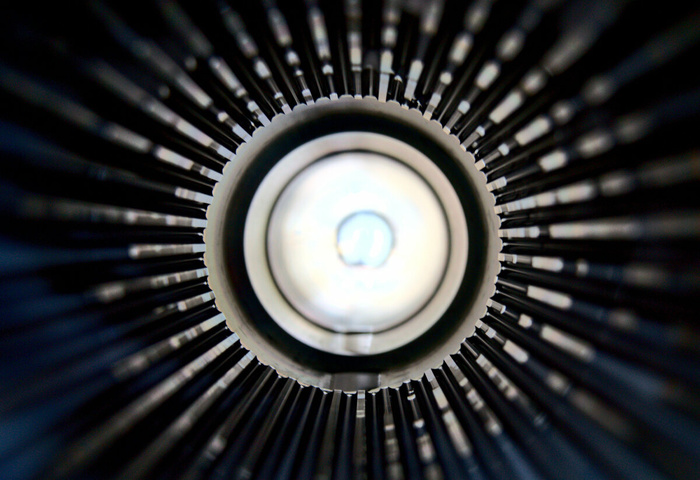

Посмотрите на фото ниже. Это вал изнутри. Представляете, насколько сложно такое сделать? Тут каждая канавка должна быть идеально выверена по геометрии, чтобы шлицевое соединение не имело даже малейшего люфта, а вал можно было идеально отбалансировать.

Когда-то эти валы вытачивались на обычных универсальных станках без ЧПУ. За каждым таким станком стоял токарь высочайшего уровня, он был способен, где-то даже на уровне интуиции и громадного опыта, ловить микронные допуска. Казалось бы, это выше человеческих способностей, наши органы чувств не способны различать такие малые величины. Но они как-то это делали. И вытачивали детали идеальной геометрии, без помощи электроники.

Сегодня таких людей всё меньше. Им на смену приходят мощные высокоточные обрабатывающие центры и роботы.

Два токарно-фрезерных обрабатывающих центра, которые обслуживаются роботом. Это так называемая роботизированная ячейка.

Теперь задача человека — загрузить программу в виде компьютерной модели нужной детали, да установить необходимый инструмент в магазин — свёрла, фрезы, резцы.

И можно выпить кофе, пока умная высокоточная машина сделает деталь. Потом другую. Потом еще одну. Сколько угодно штук, одинаковых до микрона. Никакой токарь шестого разряда, даже самый лучший, не сможет сделать это так качественно и так быстро.

Про кофе, конечно, шутка. Просто в случае отдельно стоящего обрабатывающего центра нужен один оператор, а двумя станками он уже просто физически управлять не успевает. В роботизированной ячейке будет 4 станка и всего один оператор. Получается повышение производительности труда в 4 раза.

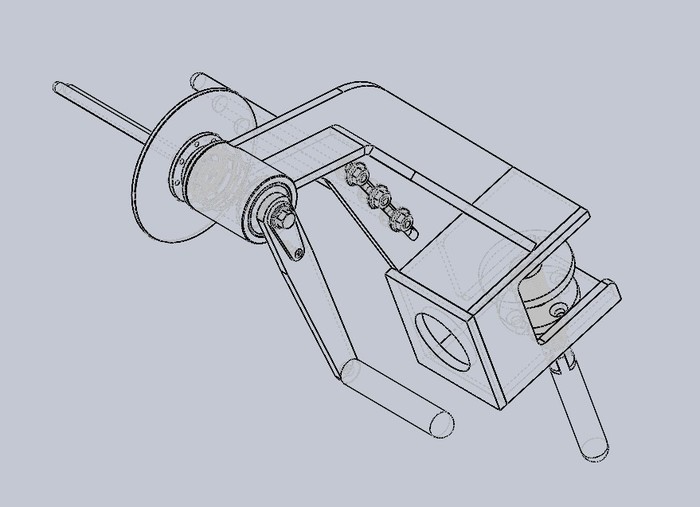

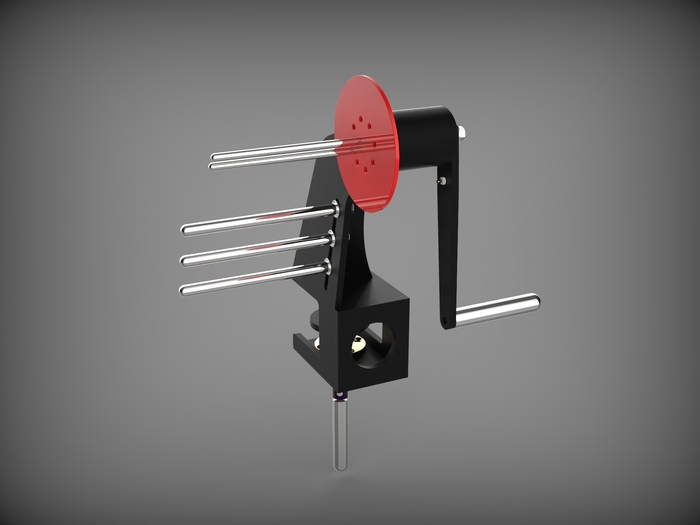

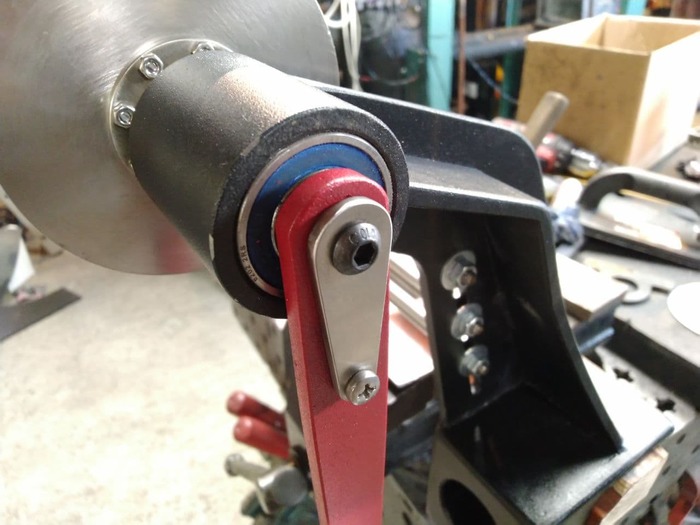

Бинтомот Силовой mk.I

Бывает такое, что у заказчика коняшки. Натуральные такие: жрут, ржут и бегают кругами по манежу. Ясен пончик, что для продления срока службы коняшек им лапы заматывают эластичными бинтами. А когда лап много, то и бинтов как бы целое дофига, следовательно, мотать вручную быстро утомишься. Посему уважаемый заказчик совратил слесаришку баблом и повелел делать бинтомоты. Ну ок, чо.

Сперва делается модель. Ну как обычно:

С модели - рендер. Это чисто для заказчика, шоб он такой "ваааау" и давай денег ещё больше слать.

Ну а опосля рендера уже и к точению, фрезерованию и сварке переходим.

Фасочки вот поснимал новым пневмофаскорезом. Красивое:

ПупОчки вот понаприваривал. Тож вроде ничо:

Ну и в целом корпусок удался.

Изначально планировал делать на трёх подшипниках, но в итоге сократил номенклатуру до двух. А в остальном всё по плану.

Покрасил порошком и подсобрал.

Ну и, думаю, не лишним будет обубликовать видос, как это работает. А то чо оно?

П.С. Предвосхищая гнев в камментах.

Я сразу предлагал заказчику сделать электропривод на шаговике и ардуинке, что бы ваще только лишь кнопулю нажимать, или того лучше - педаль. Но увы.

Ну и пусть руками мотает. :)

Ну, что же. не ожидал я такого ажиотажа, посему считаю своим долгом отчитаться)

Адекватный токарь найден)

Самый короткий рассказ, способный растрогать любого инженера

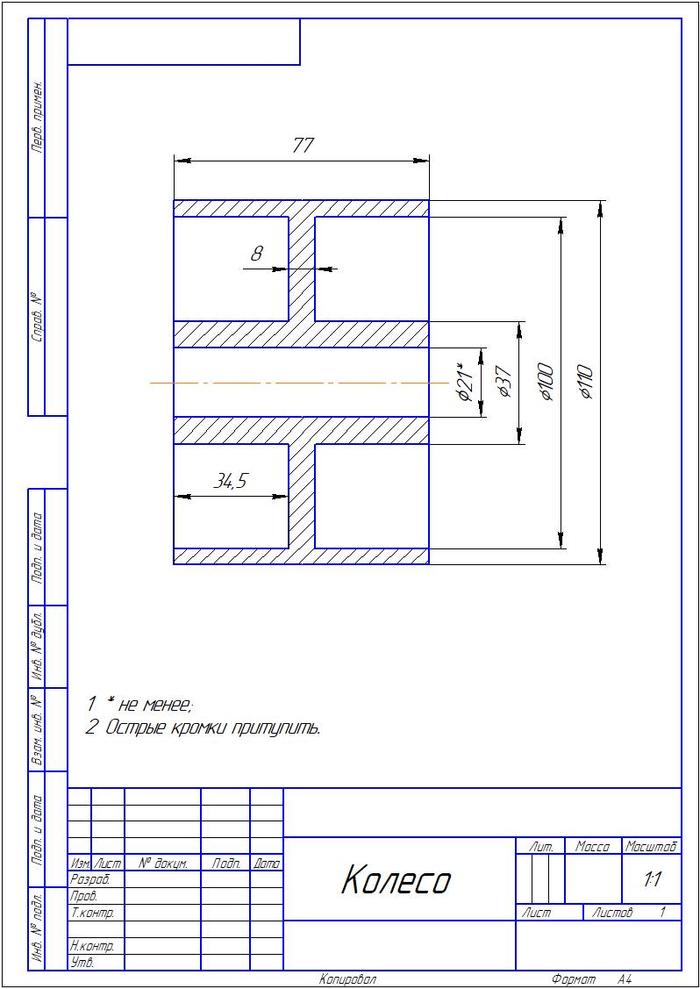

История простая, аки грабли без черенка. Понадобилось мне выточить колесо для очередного заказа. Что же, как нынче можно говорить, "по этому кейсу у нас есть экспириенс!". Топаем рисовать эскиз.

Деталь простая донельзя. Требований ни по материалу (на словах указал, что любая подстаночная сталь сгодится), ни по допускам, ни по шероховатостям НИ-КА-КИХ.

Отдаю токарю, отвечаю на пару вопросов, вроде бы все понятно. Казалось бы, что может пойти не так?

В назначенное время звонок: "Приезжай, забирай, все готово!"

Счастливый прыгаю в машину, несусь к токарю и.

Ну. Как бы вам сказать.

Выводы делайте сами, а я пошел в свой угол по-старчески бубнить о "поколении", "поэтому так и живем", "мы такими не были" и так далее.

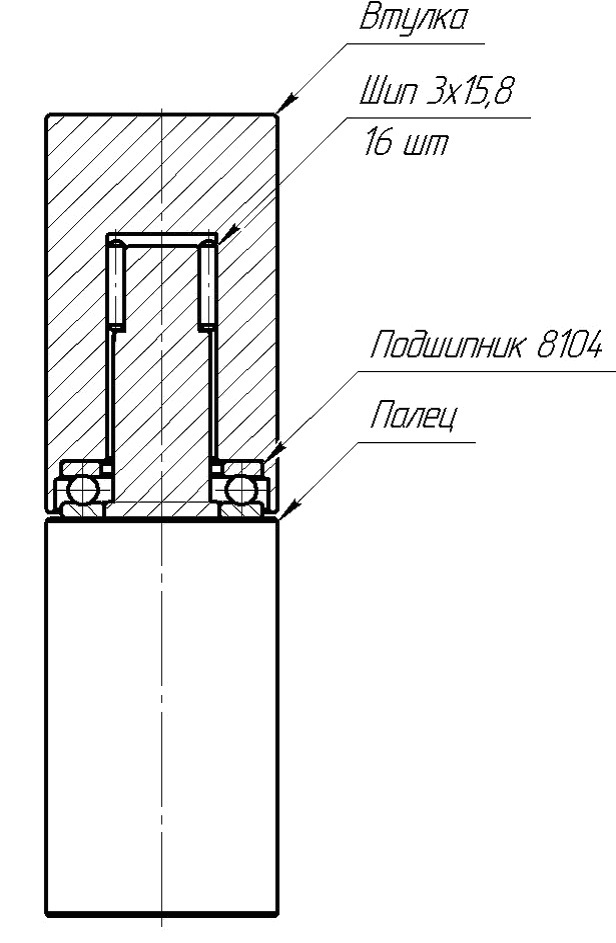

Гаражные петли на подшипниках

Первая полезная в хозяйстве штука, которую я решил выточить на токарном станке – гаражные петли. Но не простые, а с подшипниками качения. Стоящие у меня на дверях уже никуда не годились. Несмотря на периодическую смазку, они все равно туго открывались, заедали, при этом даже выгибался профиль двери. Кроме того, из-за одностороннего износа петель одна створка немного провисла и стала задевать за соседнюю. Имеющиеся на петлях бронзовые шайбы для облегчения скольжения очень сильно износились, поскольку были полностью открыты всем ветрам. Пыль, песок и прочий абразив попадали в зазор беспрепятственно.

Я сначала попытался найти в продаже готовые петли такого плана, но ничего подходящего не было. Из готовых петлей с подшипниками качения предлагались только небольшие петли для обычных входных металлических дверей. А из самодельных находил чертежи только петель с опорным шариком. Этот вариант меня не устроил, поскольку он не исключает трение пальца и втулки боковыми поверхностями. Да и передавать весь вес двери через один шарик, даже из хорошей стали – так себе решение. Если не протрется сам шарик, то он точно протрет впадины в сопрягаемых деталях из более мягкой стали.

В итоге родилась следующая конструкция. Использованы два подшипника качения: упорный шариковый типа 8104 (цена около 100 р) и радиальный игольчатый (шипы диаметром 3мм и длиной 15,8, цена 80 р за 16 шт.). Упорный воспринимает на себя вертикальную нагрузку (осевую) от веса двери, а игольчатый – радиальную. Упорный подшипник, работая под нагрузкой также воспринимает и часть радиальной нагрузки, обеспечивает центровку нижней части втулки.

Сначала в качестве игольчатого подшипника хотел применить какой-нибудь готовый, но подходящих в магазине не оказалось. Зато в продаже были отдельные иголки, пришлось делать из них. При сборке, чтобы иголки не рассыпались, их посадочное место обильно обмазывается консистентной смазкой, которая держит их вместе.

1. Потрясающе легкий ход. Створка двери ходит даже от малейшего дуновения ветерка. Однако, это можно причислить и к недостаткам – двери теперь необходимо оборудовать упорами, предотвращающими самовольное закрывание.

2. Полное отсутствие обслуживания. Петли теперь не нужно смазывать в течении всего срока эксплуатации. Набитой один раз густой смазки хватит надолго. Она не выдавливается и не выбрасывается, скорости вращения не те. Смазка также работает и сальником, предотвращая попадание пыли и песка в сами подшипники.

3. Полное отсутствие износа. В сопряжении подвижных деталей нет пар трения скольжения, только качения. Это значит, один раз навешенная и отрегулированная дверь не будет проседать и провисать из-за износа деталей петли.

4. Ремонтопригодность. Если по какой-либо причине (весьма маловероятное событие) выйдут из строя подшипники – можно заменить на новые только их, не трогая основные детали.

К недостаткам следует отнести немного более сложное изготовление, чем у обычных петель. Необходимо выточить с достаточной точностью посадочные места под подшипники.

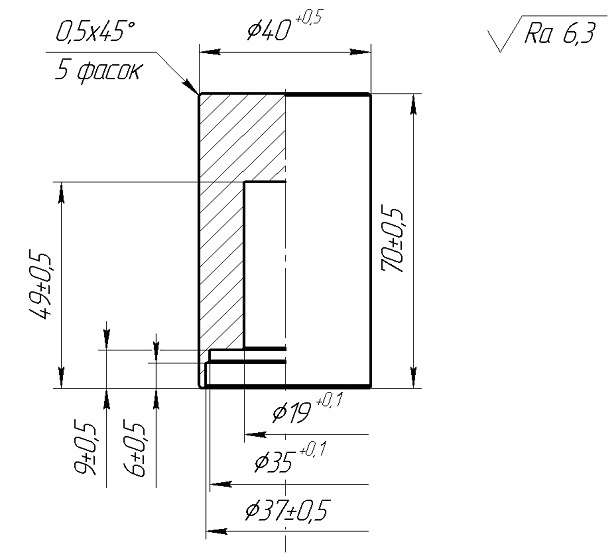

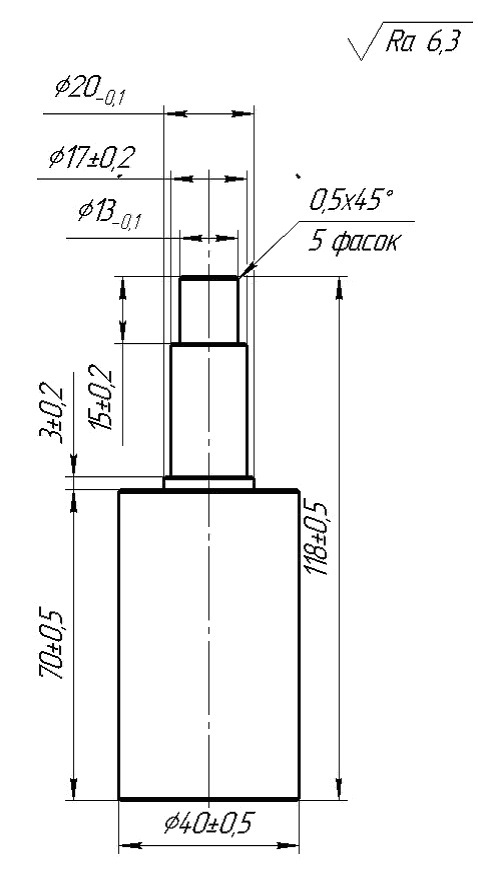

Чертежи деталей. За оформление прошу сильно не ругать, рисовал в первый раз.

Вытачивал петли из металлолома, купленного на чермете. Это были какие-то большие стопорные пальцы, которые, вероятно, были закалены.

Втулку сначала прошел снаружи, в размер. Затем просверлил отверстие диаметром 18,5 мм и развернул разверткой на 19 мм. Разверток потребовалось 2 шт – одна обычная, ручная, с коническим заходом, другая машинная, доработанная. На ней необходимо конический заход отпилить чтобы развернуть отверстие нужным диаметром вплотную к стенке. Развертку можно и не портить, а просто сделать отверстие во втулке глубже на величину конической части расчертки (если она, конечно, небольшая).

У пальца также сначала проточилнаружный размер, затем, зажав за него проточил все остальные размеры.

Две петли в сборе:

Перед окончательной сборкой и приваркой на место, в петлю необходимо набить как можно больше консистентной смазки, например Литол-24. Выдавливаясь, она заполнит собой щели, тем самым образует сальник, препятствующий попаданию влаги и пыли в подшипники.

Читайте также: