Как сделать на лазерном станке сальники резиновые

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Все нижесказанное это личный опыт основанный на двух годах работы, не будет ни какой воды или общих слов, только реальные примеры коммерческих продуктов, подкрепленные фотографиями.

И так давайте продолжим цикл статей о лазерной резке и производстве. Сегодня мы поговорим уже непосредственно о продукции которая вам может приносить реальную прибыль. Но, прежде чем начать, небольшое тематическое отступление.

Как я уже упомянул выше, все, что я буду писать ниже, основано на личном опыте. Физически мое производство находится в Армении, и продажи, следовательно, в первую очередь, там же. Весь бизнес ведется через страницу в Фейсбук "Kett.am" или же непосредственно с сайта Kett.am . Ссылки я привел не для того, что бы похвастаться, а для того, что бы вы видели, что это уже готовый бизнес с довольно-таки обширным ассортиментом. Фейсбук и сайт на армянском языке, и скорее всего вы сможете просто посмотреть фотографии готовых работ.

Все фотографии в данной статье авторские и сделаны для указанного мною выше проекта.

Отступление законченно, перейдем же к делу. И так, как только у вас завертелась мысль о приобретении лазерного CO2 станка, первый вопрос который вы себе зададите, а как можно на нем заработать. И тут у вас есть два пути, первый — предоставлять услугу, второй — продавать уже готовые изделия, ну или совместить первое и второе и постараться выйти на большую долю рынка.

Предположим вы решили продавать уже готовые изделия, о том как предоставлять услуги поговорим в других публикациях. Первоначально у вас не будет опыта, и думаю, что с наскоку вы не сможете делать уникальные чертежи, в этом случае можно воспользоваться поиском и найти сайты или группы в ВК где в бесплатном доступе лежат готовые чертежи, и попробовать начать работать с тем, что имеется. Давайте я приведу примеры нескольких работ, которые были сделаны из фанеры по готовым чертежам, и вы сразу же поймете, что это не самый плохой вариант:

Надоело смотреть, как вокруг кареток нарастают валики из смазки и опилок.

Намажешь рельсы, пару УП и опять: рельсы почти сухие, вокруг кареток все налипло.

Кто как выкручивается? Можешь тавотницу куда-нибудь приколхозить можно?

Была идея просверлить вал и сделать боковые отводы (типа смазочная парковка для каретки ), но ведь вал фиг просверлишь, и шарики могут об дырки шоркать.

Рельсы не мажут, мажут сами линейные подшипники перед установкой. Да и в нормальных станках делают "гофр" от мусора для направляющих и винтов.

Все когда-нибудь заканчивается, даже смазка в подшипниках. Предлагаешь разобрать станок, смазать, потом опять собрать и заново отъюстировать?

Если синий импортный, то это хороший вариант.

А если обычный литол 24 - то он плохо на поверхности держится и скомкивается по сторонам.

Разбавлять не предлагаю.

Думал еще про аэрозольную смазку для цепей мотоциклов (вроде бы к ней не липнет грязь), но не пробовал и боюсь, что она слишком густая и липкая.

aaleksander писал(а): Надоело смотреть, как вокруг кареток нарастают валики из смазки и опилок.

Намажешь рельсы, пару УП и опять: рельсы почти сухие, вокруг кареток все налипло.

Кто как выкручивается? Можешь тавотницу куда-нибудь приколхозить можно?

Была идея просверлить вал и сделать боковые отводы (типа смазочная парковка для каретки ), но ведь вал фиг просверлишь, и шарики могут об дырки шоркать.

Vala: Не, проблем с пылью нет. Есть проблема с локализацией смазки не в тех местах. В идеале, надо сальники на каретках сделать съемными: отогнал каретки вправо, намазал рельсы слева, открыл сальник слева и кареткой как бульдозером ррааааазз и все слизал. Закрыл сальник, намазал справа, открыл правый сальник, проехался по рельсам, закрыл сальник. ВСЕ! Смазка в каретках. Почему никто еще такого не сделал?!

Михаил: Она и есть. В тубе рублей за 700. Липнет красивым слоем, вместе с тряпкой, которой наношу.

то его нужно хорошенько набивать качественной смазкой перед устанвокой.

нормальная смазка не сохнет, и ее хватает на весь срок службы подшипника.

там нет высоких скоростей и температур, поетому если смазка высохла и закончилась, тогда уже сами подшипники под замену ввиду износа и времени и так или иначе нужно разбирать.

валы нельзя мазать ни вкоем случае, ибо только грязь налипнет и пылники на подшипниках всеравно не пустят ету смазку вовнуть к шарикам.

evgenyjp писал(а): валы нельзя мазать ни вкоем случае, ибо только грязь налипнет и пылники на подшипниках всеравно не пустят ету смазку вовнуть к шарикам.

Еще как пустят, особенно если речь про обычные китайские комплектующие.

Даже ШВП можно спокойно смазывать таким же способом (непосредственно винт).

Пробовал набивать через тавотницу - сразу же вся смазка остается снаружи после 10 см передвижения.

Вся, что могла бы быть полезной.

В реальности на моем станке можно нанести толстый слой смазки на направляющую, и проехать по ней кареткой - останется примерно 0,5 мм на направляющей, а остальное срежется.

Что-то совсем дофига. Пыльники вообще отсутствуют на втулках, что ли?

Много смазки не нужно, в подшипниках и не должно быть забито смазкой все свободное пространство, это же все-таки подшипники качения, и по валам они именно катаются, так что на валах смазка и не нужна.

evgenyjp писал(а): валы нельзя мазать ни вкоем случае, ибо только грязь налипнет и пылники на подшипниках всеравно не пустят ету смазку вовнуть к шарикам.

Еще как пустят, особенно если речь про обычные китайские комплектующие.

Даже ШВП можно спокойно смазывать таким же способом (непосредственно винт).

Пробовал набивать через тавотницу - сразу же вся смазка остается снаружи после 10 см передвижения.

У меня не пускают, станков собрал не один десяток на вышепоказанных комлектующих, пыльники прилегают очень плотно.

Если речь про кетайские швп, где шарики удерживаются только фторопластовым колечком с зазорами в пару милиметров там да, и тавотница не поможет, но речь шла всетаки о направляющих. И в нормальных швп, например ТНК такого безобразия нет.

А блоки направлющих отлично смазываются через тавотницы, она расположена по центру и вся смазка остается в подшипнике.

Изготовление прокладок из резины своими руками вполне доступный процесс

Если возникла необходимость в замене уплотнительной прокладки на любом, например, сантехническом устройстве, а ее не оказалось в наличии дома, то можно решить проблему путем самостоятельного изготовления такого изделия. Изготовление прокладок из резины легко делается несколькими способами.

Изготовление прокладок из резины своими руками

Предлагаем для применения три способа решения этой задачи. Каждый из них имеет особенности, но по качеству не уступает один другому.

Прокладки сантехничекого или другого назначения можно изготовить:

- При помощи кронциркуля

- С использованием просечек

- Прокладки большого диаметра

Изготовление прокладок при помощи кронциркуля

Кронциркуль

Порядок работы

Изготовление прокладок из резины своими руками таким способом можно разделить на два этапа. Выполняя их поочередно удается добиться качественного изготовления изделия.

- определить размеры (наружный и внутренний), по которым необходимо вырезать прокладку;

- уложить кусок резины на жесткое ровное основание (например, на металлическую пластину или дощечку);

- установить на кронциркуле наружный размер прокладки;

- установить одну ножку инструмента на резиновую пластину;

- придерживая пластину и слегка нажимая на ножку кронциркуля, начать его вращать, очерчивая контур наружного размера прокладки;

- для облегчения работы и получения ровного края среза по намеченному контуру нанести тонкий слой машинного масла из пипетки пузырька, в котором оно хранится;

Внимание! Масло можно наносить только на резину, которая по своему составу является маслостойкой. Если этот материал таким свойством не обладает, то смазывать ее нельзя! Нарушив это условие, изготовление прокладок из резины превратится в напрасный труд.

- вращаем ножку инструмента, не прилагая большого усилия, постепенно прорезая слой резины, но не до конца (это даст возможность более удобно проводить операцию вырезки меньшего диаметра);

- замеряем и устанавливаем на кронциркуле размер меньшего диаметра;

- вставляем ножку инструмента в ту же точку (центр), от которой вырезался больший диаметр;

- придерживая резиновую пластину, прорезаем окружность также не до конца.

![Готовые прокладки]()

Готовые прокладки

- установить на кронциркуле наружный размер диаметр прокладки;

- вставить ножку инструмента в центр и прорезать наружный диаметр до конца;

- установить внутренний размер прокладки, и, придерживая резиновую пластину, прорезать внутренний диаметр.

Работа закончена. Отделив прокладку от резиновой пластины, получаем желаемое изделие.

Где еще можно применять такой способ вырезки

Такой способ вырезки можно применять не только для изготовления прокладок из резины, но и из других не твердых и не толстых (до 2 мм) материалов, например, фторопласта.

Размеры диаметров прокладок, вырезаемых при помощи кронциркуля с использованием иглы не должны превышать 20 – 25 мм. В этом случае можно обеспечить их требуемое качество. Для вырезки прокладок больших размеров следует применять циркули другой конструкции.

Еще раз об использовании масла – его можно применять на маслостойких и не впитывающих в себя материалах.

Изготовление прокладок из резины своими руками с использованием просечек

Второй вполне доступный способ изготовления прокладок своими руками. Для этого необходимо иметь просечки, при помощи которых и выполняется сама вырезка. Таким способом можно сделать прокладки самых разных диаметров, что определяется набором размеров просечек.

Что такое просечка

Это изделие, сделанное своими руками из отходов трубок малого диаметра и длиной примерно от 100 до 200 миллиметров. Их диаметры подбираются в зависимости от размеров прокладок, которые будут изготавливаться.

![Просечки для изготовления прокладок из резины]()

Просечки для изготовления прокладок из резины

Фаска может делаться как снаружи трубки, так и изнутри. Решение зависит от подгонки под соответствующий диаметр прокладки (наружный и внутренний). Это место и будет той режущей кромкой, которая вырезает прокладку.

На второй конец трубки необходимо приварить или посадить в натяг какую-нибудь бобышку (можно использовать, например, гайку с внутренним диаметром по размеру трубки).

Она необходима для того, чтобы при выполнении вырезки можно было уверенно держать в руке этот инструмент. Устанавливая бобышку, сохраните сквозной канал в трубке. Это пригодиться для выталкивания резины в ходе вырезки.

Здесь изложен вариант, когда изготовление прокладок из резины производится без помощи ударного инструмента (молотка). Если же вы хотите выбивать прокладки при помощи удара, тогда режущие кромки желательно закалить. Это продлит срок их использования. При отсутствии закалки инструмент просто придется чаще затачивать.

Изготовьте нужный набор просечек на разные диаметры, которые наиболее часто используются в работе. Это делается однажды, а потом используется в течение длительного времени. Единственное, что делается периодически – это заточка режущих кромок.

Выполнение работы

Порядок вырезки прокладки с использованием просечек следующий:

- подобрать просечку требуемого размера по наружному диаметру прокладки;

- на ровное основание уложить резиновую пластину, из которой будет производиться вырезка;

- вертикально поверхности реза установить просечку и вращать ее, прилагая среднее усилие до полной вырезки прокладки по ее наружному диаметру;

- вынуть полуфабрикат прокладки из просечки, используя сквозной канал в ней;

- взять вторую просечку диаметром, равным внутреннему размеру прокладки;

- аналогичным образом установить ее на полуфабрикат прокладки, точно выдерживая одинаковые расстояния от края по периметру (это обеспечит равномерность ширины опорной части прокладки);

- придерживая пальцами свободной руки заготовку, вращать просечку и произвести окончательную вырезку.

Выполняя изготовление прокладок из резины в такой последовательности, в итоге получите качественное изделие.

Что еще нужно знать

Просечки нужно периодически подтачивать, заостряя края. Это обеспечит легкую вырезку и качественные края прокладки. Оптимальная толщина резины, из которой вырезаются прокладки таким способом, составляет один-два миллиметра.

Для просечек лучше использовать трубки из прочных сталей – нержавеющей или оцинкованной. Следует сказать, что чем больше диаметр вырезаемой прокладки, тем больше времени уходит на вырезку и заточку просечек.

Также требуется и большее усилие для выполнения работы. Поэтому, таким способом лучше всего изготавливаются прокладки размером не более одного дюйма.

Прокладки большого диаметра

Прокладки большого диаметра можно изготовить собственными силами в условиях домашней мастерской и не тратить на них деньги. Причем, качество изделий не будет уступать заводским аналогам.

Чем это можно сделать

Для изготовления прокладок диаметром более одного дюйма можно использовать специальное самодельное устройство в виде циркуля. Его изготовление совершенно не сложно, требует минимум финансовых затрат и времени. Любой мало-мальски знакомый со слесарным делом человек легко это сделает.

Зато, в дальнейшем, можно будет изготавливать прокладки различного диаметра, причем не только из резины, а и из других уплотнительных материалов (например, паронита, фторопласта или пластика).

Особенности конструкции инструмента

Конструкция примитивна и понятна из рисунка. Несколько акцентов:

![Изготовление прокладок из резины своими руками - циркуль для больших прокладок]()

Изготовление прокладок из резины своими руками — циркуль для больших прокладок

- циркуль изготовлен из металлической полосы толщиной не менее трех миллиметров;

- шарнирные соединения можно зажимать как обыкновенными болтами (если инструмент используется не часто), так и барашками для ускорения процесса изменения размера.

В зажим одной из ножек циркуля вставляется съемное лезвие ножа, которое легко и недорого можно купить в магазине. С таким инструментом изготовление прокладок из резины большого диаметра станет вполне доступным.

Порядок работы

Он не требует подробного изложения, все делается так же, как и при вырезке прокладок с использованием кронциркуля. Но, есть две особенности:

- вставляемый нож должен минимально выступать из зажима (чуть больше глубины прорезания). Это нужно для того, чтобы на больших диаметрах он не изгибался, и не искажал установленный размер прокладки;

- при вырезке больших прокладок игла на одной ножке циркуля и нож на другой должны быть установлены перпендикулярно поверхности реза. Это достигается за счет конструкции циркуля – игла зажимается под углом, как и нож – за счет поворота шарнира.

Вращение циркуля следует делать не торопясь, постепенно углубляя нож в резиновую пластину. Следить за тем, чтобы его крепление не ослабло.

О материалах для прокладок

В заключение следует сказать, что изложенные в статье способы изготовления прокладок собственными силами будут успешны только в случае применения качественного исходного уплотнительного материала толщиной до четырех миллиметров.

Обращайте на это внимание, иначе результат может вас не удовлетворить. В таком случае изготовление прокладок из резины своими руками будет поставлено под сомнение.

Автор: Сергей Морозов.

Внимание! Эта статья защищается законом об авторском праве в цифровую эпоху (DMCA). Запрещается любое копирование без моего разрешения.

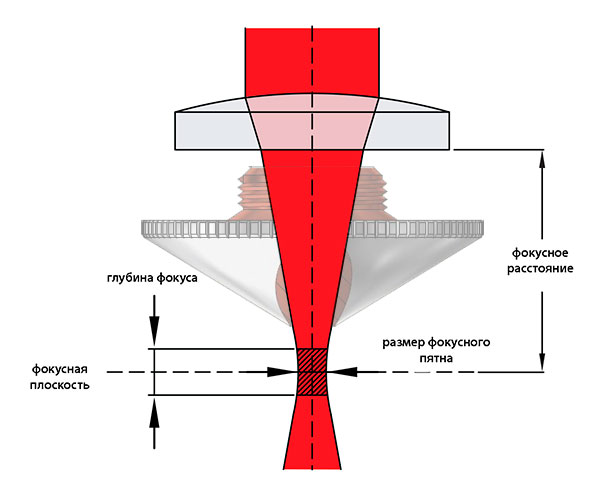

Перед тем как начать резать металл необходимо установить оптимальное фокусное расстояние между лазерной головкой и разрезаемым материалом.

От правильности настройки фокуса зависит ширина и качество реза, образование грата, скорость резки.Фокусное расстояние

![Фокусное расстояние лазерной головки]()

Если двумя словами, то фокусное расстояние это расстояние от линзы до фокусной плоскости. В нашем случае за фокусную плоскость принимаем заготовку - металлический лист.

Положение сфокусированного пятна (фокальной точки) над фокусной плоскостью называется положительной, а положение под заготовкой называется отрицательной.Значение положения фокуса

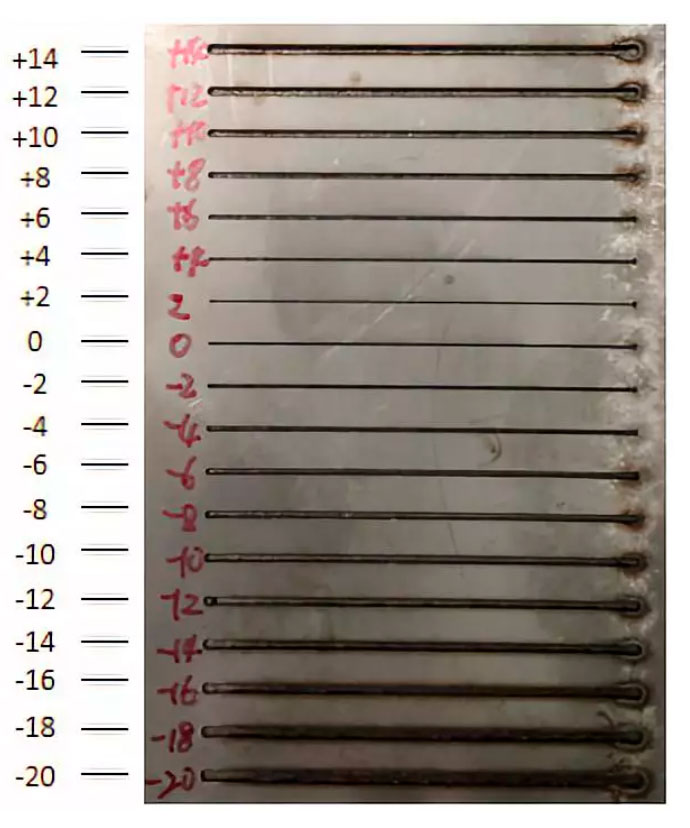

![Ширина реза. Настройка фокуса.]()

Значение фокусного расстояния влияет на размер размера пятна на поверхности или внутри металической заготовки: так при увеличении фокусного расстояния увеличивается диаметр пятна, а ширина реза увеличивается.

Положительный фокус

Это фокусное расстояние при котором луч лазера фокусируется выше поверхности заготовки.

Как правило такая фокусировка используется для кислородной резки заготовок из углеродистой стали.Такой способ резки реализует удаление шлака и помогает кислороду достигать нижней поверхности заготовки для участия в полной реакции окисления.

Чем больше значение положительного фокуса, тем больше диаметр пятна лазера на поверхности заготовки, тем больше нагрев и добавление тепла вокруг щели, и тем более гладкой и яркой режущей поверхности из углеродистой стали.Отрицательный фокус

То есть фокус резания находится в заготовке. В этом режиме, поскольку фокус находится далеко от режущей поверхности, ширина резания является относительно большей, чем точка резания на поверхности заготовки. В то же время поток режущего воздуха велик, и температура является достаточной.

При резке нержавеющей стали целесообразно использовать резку с отрицательным фокусом, поверхность реза имеет однородную текстуру и хорошее поперечное сечение.Перфорация пластины перед резкой. Поскольку перфорация имеет определенную высоту, перфорация использует отрицательный фокус, который может гарантировать, что размер пятна в позиции перфорации является наименьшим, а плотность энергии - наибольшей.

Нулевой фокус

То есть фокус резания находится на поверхности заготовки. Как правило, режущая поверхность, близкая к фокусу, является относительно гладкой, в то время как нижняя поверхность вдали от режущего фокуса является шероховатой. Этот случай в основном используется для непрерывной лазерной резки тонких пластин и импульсного лазерного испарения с высокой пиковой мощностью для резки слоев металлической фольги.

Выбор фокусировки для лазерной резки определяется не материалом режущей пластины (нержавеющая сталь, углеродистая сталь), а методом резки (окислительная резка, расплавленная резка).Итоги

В станке лазерной резки металла необходимо использовать разные режимы фокусировки для обработки разных заготовок. Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Чтобы выбрать подходящий метод фокусировки, мы можем в полной мере оценить преимущества станков для лазерной резки!

Читайте также: