Как сделать модель для отливки

Обновлено: 04.07.2024

Вы давно хотите приобщиться к литьевому делу, активно изучаете информацию по теме, но не знаете с чего начать? Тогда Вы попали точно по адресу, ибо данная статья рассчитана именно на новичков в литье силиконов. Здесь мы не будем вдаваться в химию, углубляться в частности, а наглядно и просто расскажем Вам основы литья на конкретном примере: Как сделать простую форму из силикона своими руками в домашних условиях.

Если Вас напрягают длинные текста и рукописные инструкции, то смело листайте эту статью в самый конец — там для Вас мы приготовили видео о заливке простой формы из силикона.

Итак, как изготовить простую форму из силикона?

Простые формы широко распространены в сфере мыловаров, изготовителей декора, на производстве искусственного камня или у изготовителей украшений из эпоксидной смолы (колец, кулонов, браслетов и т.п.).

Изготовить силиконовую форму такого вида можно без проблем и в домашних условиях. Просто следуйте следующей инструкции:

1. Подготовка мастер модели и опалубки

Далее — опалубка. Для сферы литья силиконов это может быть абсолютно любой герметичный контейнер с открытым верхом. В этот контейнер помещается мастер модель, туда же заливается силикон. В качестве опалубки может выступать любой контейнер — ящик или коробок. Опалубку можно собрать и самому. Из конструктора или досок. Главные правила в нашем случае — чтобы мастер модель помещалась в опалубку с запасом пространства в пару сантиметров до стенок и верхней части.

После подготовки закрепите мастер модель в центре опалубки. Лучше всего это можно сделать, посадив мастер модель на клей. Это необходимо потому, что силикон по своей структуре довольно густой и может выдавить Вашу мастер модель из опалубки при заливке.

На завершающем этапе убедитесь, что Ваша опалубка герметична, соответствует вышеописанным рекомендациям, а мастер модель качественно закреплена на дне опалубки.

2. Смешивание силикона для форм

Далее Вам необходимо просто смешать компоненты силикона друг с другом согласно инструкции. А именно: Вам понадобится 2% от массы силикона, который Вы собираетесь заливать (В нашем случае это Kremen Mold. Будьте внимательны - для других силиконов пропорции могут отличаться. Читайте инструкцию). Смешивание силикона происходит медленно. Отвердитель добавляется тонкой струйкой и параллельно перемешивается с силиконом. Смесь необходимо промешивать пока она не приобретёт однородный оттенок и структуру. Есть небольшая хитрость: Поскольку отвердитель прозрачный, в него можно добавить немного красителя перед смешиванием. Тогда Вы сможете точно понять, что Ваша смесь готова и достаточно хорошо перемешана. Перед добавлением красителя, убедитесь, что он совместим с силиконами.

3. Литьё силикона в опалубку

Расположите опалубку с закреплённой в ней мастер моделью на ровной поверхности. Это важный момент — если опалубка будет расположена неровно, неровным также будет и дно получившейся формы, следственно изделия из этой формы также получатся скошенными. Для проверки советуем использовать уровень.

Далее приступаем непосредственно к литью смеси, которую мы подготовили на предыдущем этапе. Заливку нужно производить не спеша, непосредственно на само изделие и преимущественно в одну точку, для того, чтобы силикон медленно растекался в опалубке, выталкивая воздух своей массой.

После того, как Вы завершите литьё, необходимо оставить силикон примерно на сутки в условиях комнатной температуры (22 — 25 градусов по Цельсию). За это время материал наберёт окончательную твёрдость.

Спустя обозначенное время, можно приступать к расформовке: Разберите опалубку и, аккуратными движениями, отгибая края формы, извлеките мастер модель, как бы надавливая и выталкивая её.

Бинго! У Вас получилось. Поздравляем Вас с первой силиконовой формой, которую Вы сделали самостоятельно в домашних условиях.

Совершенствуйтесь в своём деле, а наши статьи помогут Вам. Больше информации Вы можете найти на нашем сайте. Ссылка под видео.

Спасибо за внимание =)

Видео о том, как сделать простую форму из силикона своими руками в домашних условиях:

Модель является основным приспособлением для изготовления литейной формы, и от того, как она будет сделана, будут зависеть удобство, простота и скорость изготовления литейных форм, стоимость и качество получаемых отливок.

Изготовление деревянных моделей . Дерево содержит >50 % влаги и, теряя ее при высыхании, коробится и трескается. Чтобы избежать коробления, деревянные модели изготовляют не из целого куска дерева, а из специальных заготовок. Такие заготовки получают путем склеивания отдельных узких досок, причем так, чтобы направление волокон одной не совпадало с направлением волокон другой. В этом случае коробление одной доски как бы уравновешивается короблением другой. Если склеить несколько таких досок, положенных друг на друга (рис. 2), коробление модели, изготовленной из такой заготовки, может быть очень малым.

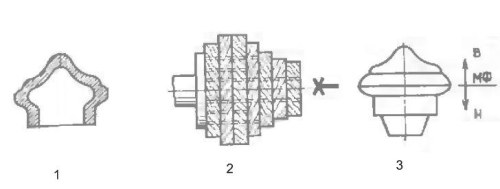

Изготовление деревянной головки колонки

1 – поперечный разрез модели

2 – заготовка для модели

Затем заготовку обрабатывают вручную или на станке до получения модели нужных размеров и формы. В зависимости от числа предполагаемых отливок деревянные модели изготовляют по трем классам прочности.

По первому классу прочности изготовляют модели при серийном производстве отливок. Такие модели делают из выдержанной древесины твердых пород дерева. Для увеличения прочности быстро изнашивающиеся части моделей делают из металла или облицовывают металлическими пластинами. По второму классу прочности изготовляют модели для производства небольших партии изделий. Такие модели делают из более дешевых, мягких пород дерева. По третьему классу прочности изготовляют модели для разовых отливок.

Рассмотрим порядок изготовления деревянной модели.

Модельщик получает чертеж поперечного разреза готового изделия (рис. 1). Руководствуясь размерами чертежа, модельщик на специальном деревянном щитке (модельный щиток), по возможности в натуральную величину, делает чертеж будущей модели, учитывая при этом усадку металла, из которого будет отливаться изделие. Припуск на усадку зависит от рода применяемого сплава.

Серый чугун имеет линейную усадку 0,7—1,3 %, алюминиевые сплавы 0,9—1,4 %, медные сплавы 1,25—2,4 %.

При выполнении чертежа модели модельщик каждый размер, показанный на чертеже изделия, увеличивает на чертеже модели на величину припуска на усадку. Например, усадка для изготовления моделей чугунных отливок составит 1 %, латунных и бронзовых отливок — 1,5%. Далее модельщик, учитывая способ формовки, намечает плоскость разъема модели и отъемные части. Затем он делает на стенках модели формовочные уклоны, устанавливает припуск на механическую обработку. Когда чертеж на щитке готов, модельщик подбирает соответствующие породы дерева и размеры досок, склеивает из них, как указывалось ранее, заготовку и, руководствуясь размерами чертежа модели, обрабатывает заготовку вручную или на станке.

Затем тщательно проверяет размеры изготовленной модели, легкость разъема частей и наличие формовочных уклонов. Поверхность готовой модели окрашивают. Слой краски предохраняет поверхность модели от разбухания и делает ее более гладкой. Кроме того, по цвету окраски модели формовщик может определить, где находятся на модели знаки, какая поверхность отливки должна быть особенно чистой, из какого сплава должна отливаться отливка. С этой целью условно принято поверхность деревянных моделей красить: для получения чугунных отливок — в красный цвет, для стальных — в серый, для отливок из цветных металлов — в желтый, знаки на всех моделях — в черный цвет.

Изготовление металлических моделей . Процесс состоит из двух этапов. Первый включает работы по изготовлению деревянной модели — заготовки будущей модели. Второй этап — это изготовление из отлитой по деревянной модели заготовки самой металлической модели путем обработки заготовки на станках или вручную. Деревянную модель заготовки модельщик делает с припусками на механическую обработку модели и изделия и усадку металла модели и изделия. После изготовления деревянной модели по ней из нужного для будущей металлической модели металла отливают заготовку.

Металлические модели сложных художественных отливок (фигуры человека, животных, птиц и др.) обрабатывают в основном вручную. Для этого по оригиналу изделия из соответствующего материала отливают заготовку модели или ее части. Затем полученную заготовку тщательно обрабатывают по оригиналу (эталону) изделия. В процессе обработки у моделей делают необходимые разъемы, изготовляют и крепят отъемные части. Чеканкой восстанавливают четкость рисунка на поверхности модели (волосы на голове статуи, шерсть на крупе животных, жилки на листьях цветка, трава на постаменте и т. д.).

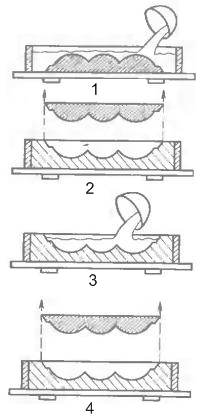

Изготовление гипсовых моделей . В зависимости от сложности формы отливаемого изделия существует несколько способов изготовления гипсовой модели. Ее можно изготовить способом отливки в черновой гипсовой форме, в кусковой гипсовой форме с клеевой оболочкой (клеевой форме) и с помощью шаблона вращения или протягивания. В черновых формах отливают гипсовые модели типа барельефов (рисунок ниже). Для этого оригинал изделия, выполненный на щитке из пластилина, воска или глины, смазывают тонким слоем жира и наносят на него глину, образуя барьерчик или рамку в виде опоки. На поверхность оригинала наносят слой подкрашенного раствора гипса, затем рамку до краев заполняют раствором обыкновенного гипса. После затвердевания гипса рамку переворачивают, оригинал удаляют и получают таким образом гипсовую форму (рис. 2).

Изготовление гипсовой модели по черновой форме

1 – получение оригинала

2 – удаление оригинала из формы

3 – заливка гипсовой формы

4 – удаление гипсовой модели из формы

Полость полученной формы промывают от остатков удаленного оригинала и заливают раствором модельного гипса (рис. 3). После затвердевания гипса форму ломают, извлекая из нее гипсовую отливку модели (рис. 4). Для получения хорошей поверхности модели гипсовую отливку хорошо зачищают и лакируют.

Достоинством описанного способа получения гипсовой модели является простота, недостатком — разрушение оригинала при изготовлении модели. Поэтому применение черновых форм удобно лишь для отливки несложных, недорогих моделей.

Для сохранения оригинала и повторного использования гипсовой формы гипсовые модели объемных и более сложных по форме изделий (бюсты) отливают в кусковых формах. Для изготовления кусковой гипсовой формы оригиналы смазывают тонким слоем состава, приготовленного на основе керосина и стеарина, и укладывают по линии разъема формы в глиняную постель. На поверхности оригинала выполняют отдельные куски из полугустого гипса, подрезая их знаковые части так, чтобы каждый из кусков мог хорошо сниматься с оригинала, не повреждая отпечатка.

На поверхности стыковки кусков с формой для удобства сборки делают знаки (замки) в виде выступов и углублений. Во избежание коробления и расширения кусков раствор гипса готовят на известковой воде. Для удобства снятия кусков с поверхности оригинала в куски при формовке вставляют проволочные петли. После заполнения всей необходимой поверхности оригинала гипсовыми кусками наружную поверхность кусков смазывают разделительным составом и покрывают общим слоем гипса толщиной не менее 4 см, образующим кожух — опоку формы. Затем в таком же порядке заделывают обратную сторону оригинала. В плоскостях соединения кожухов устраивают знаки — 24 ч форму разбирают, сначала снимают кожух, затем куски, укладывая их на соответствующие места по знакам в снятых кожухах. Внутреннюю поверхность кусков смазывают, кожухи соединяют и скрепляют. Затем в полость полученной гипсовой формы заливают раствор модельного гипса.

После затвердевания гипса кусковую форму в отличие от черновой при извлечении из нее отливки не ломают, а разбирают и сохраняют для следующих отливок. Гипсовую модель обрабатывают. На ее поверхности зачищают швы, получившиеся по границам гипсовых кусков формы. Для получения гладкой поверхности модели и устранения возможности впитывания ею влаги модель лакируют.

Аналогично в кусковых формах отливают гипсовые модели статуй. Для удобства отливки оригинал скульптуры делят на части, каждую из которых отливают в отдельных формах. Крупные модели для уменьшения массы отливают пустотелыми.

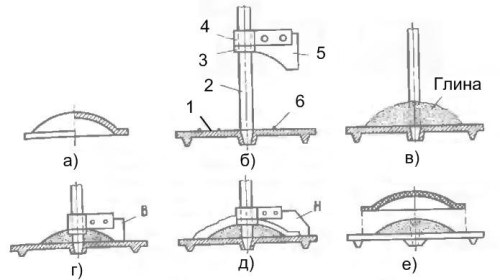

Гипсовые модели архитектурных отливок часто изготовляют с помощью шаблонов вращения или протягивания. На рисунке а) показан пример изготовления гипсовой модели крышки мостовой тумбы. Приспособлением для вращения шаблона является металлический стол 1 (рисунок б), в центре которого расположена муфта с коническим отверстием для шпинделя 2. На шпиндель надеваются опорное кольцо 3 и рукав 4, к которому крепится шаблон 5 модели. На поверхности стола по окружности расположены остроконечные шпильки 6, чтобы обрабатываемая на столе модель при вращении шаблона не сдвигалась с места.

Процесс изготовления гипсовой модели по шаблону

б) – приспособление для вращения шаблона

в) – глиняный болван

г) – заточка болвана

д) – заточка гипсовой модели

е) – съем гипсовой модели

Процесс изготовления модели состоит в следующем. Поверхность стола смазывают маслом, чтобы в дальнейшем модель легко снималась с него. Вокруг шпинделя, установленного в муфте, плотно набивают глиняный болван (рисунок в), поверхность которого обливают раствором гипса. На шпиндель надевают опорное кольцо н рукав с шаблоном В, сделанным по размерам внутреннего профиля модели. Выверив положение шаблона по высоте, затачивают болван (рисунок г) и сушат его. Просушенный болван хорошо зачищают шлифовальной шкуркой, смазывают маслом и обкладывают тестообразным раствором гипса. На шпиндель надевают рукав с шаблоном Н, сделанным по размерам наружного профиля модели, после чего затачивают тело модели (рисунок д ). Поверхность модели обливают жидким раствором гипса и окончательно обрабатывают шаблоном. После затвердевания слоя гипса шпиндель с шаблоном удаляют, легко постукивая по столу, снимают гипсовую модель с болвана (рисунок е).

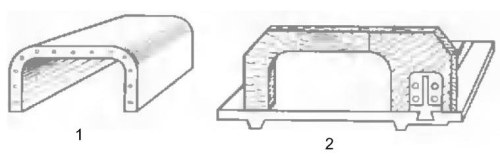

С помощью протяжных шаблонов можно изготовлять модели для отливок, форма которых не представляет собой тела вращения, используя при этом приспособление для протягивания шаблона, как показано на рисунке ниже.

Приспособление для изготовления гипсовой модели с помощью протяжного шаблона

Литье по выплавляемым моделям (ЛВМ) – это промышленный процесс, который также называется литьем по восковым моделям или литьем в разрушаемую форму. Форма разрушается, когда изделие извлекается. Выплавляемые модели широко используются как в машиностроительном, так и в художественном литье.

Область применения

Особенности техпроцесса позволяют применять метод ЛВМ в широком диапазоне: от крупных предприятий до небольших мастерских. Также возможно литье по выплавляемым моделям в домашних условиях, в личных и коммерческих целях для изготовления детализированных фигурок, сувениров, игрушек, деталей конструкций, ювелирных изделий. В качестве наполнителя можно использовать практически все металлы:

- стали (легированные и углеродистые);

- цветные сплавы;

- чугун; ;

- сплавы, не поддающиеся мехобработке.

Впрочем, технология универсальна – вполне можно изготовить относительно крупные конструкции сложных форм. Для облегчения техпроцесса используют специализированное оборудование для литья по выплавляемым моделям и 3D-моделирование с помощью специализированных программ.

Литье в керамические формы

В зависимости от требований к изделиям используют различные, наиболее подходящие технологии. Точное литье по выплавляемым моделям (ТЛВМ) позволяет получать самые сложные по конфигурации отливки с высокой точностью, с минимальной толщиной стенок и шероховатостью поверхности. Для ТЛВМ восковая модель погружена в жидкую смесь на основе керамики. Керамическая смесь сохнет и формирует оболочку формы для литья. Этот процесс повторяется, пока желаемая толщина не будет достигнута. Затем воск удаляется в автоклаве. Однако этот метод характеризуется высокой стоимостью, продолжительностью технологического процесса, выделением вредных веществ в производственной зоне и загрязнением окружающей среды остатками керамических форм.

Литье в формы из ХТС

Во многих случаях при изготовлении поделок на дому к отливкам сложной конфигурации не предъявляется требование низкой шероховатости, а для ряда художественных отливок поверхность с равномерной шероховатостью не только допустима, но является дизайнерским решением. В этом случае целесообразно применять литье по выплавляемым моделям.

Технология, разработанная для изделий, не требующих гладких поверхностей, достаточно проста. Такую поверхность можно получить литьем в формы из холодно-твердеющих смесей (ХТС). Этот процесс значительно проще, дешевле и экологически чище.

Однако данный метод литья по выплавляемым моделям не позволяет получать сложные отливки с использованием выплавляемых моделей. Это объясняется тем, что при вытопке фигур значительная часть модельного состава остается в полости формы и может быть удалена только прокалкой. Прокалка, то есть нагрев до температуры воспламенения, модельного состава приводит к деструкции смоляного связующего вещества ХТС. При заливке металла в форму с остатками модельного состава происходит их сгорание, приводящее к выбросам металла из формы.

Использование жидкостекольных смесей

Нивелировать недостатки ХТС-технологии при изготовлении некоторых типов отливок позволяет литье по выплавляемым моделям в жидкостекольные смеси с жидким катализатором (ЖСС ЖК). Эти смеси с содержанием жидкого стекла в количестве 3-3,5 % и катализатора около 0,3 % от массы песчаной основы начали применяться за рубежом в начале 80-х и используются до сих пор. По данным исследований, эти смеси в отличие от ЖСС первого поколения отличаются экологической чистотой, хорошей выбиваемостью и незначительным пригаром на отливках.

Литье по выплавляемым моделям: технология

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

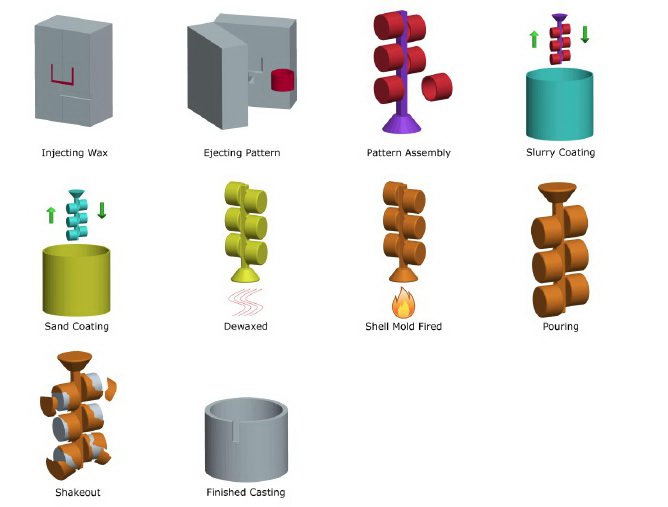

Изготовление моделей состоит из шести этапов:

- подготовки пресс-формы;

- введения в ее полости модельного состава;

- выдержки модели до затвердевания;

- разборки формы и извлечения модели;

- охлаждения ее до комнатной температуры.

Особенности техпроцесса

Сущность ЛВМ заключается в том, что силиконовая или восковая модель выплавляется из заготовки путем нагревания, а освободившееся пространство заполняют металлом (сплавом). Техпроцесс имеет ряд особенностей:

- При изготовлении формовочной смеси широко используют суспензии, состоящие из огнеупорных мелкозернистых материалов, скрепляемых связующим раствором.

- Для заливки металлов (сплавов) применяют неразъемные формы, получаемые путем нанесения на модель огнеупорного покрытия, его сушки с дальнейшим вытапливанием модели и прокаливанием формы.

- Для отливок используются одноразовые модели, так как они разрушаются в процессе изготовления форм.

- Благодаря мелкозернистым огнеупорным пылевидным материалам обеспечивается достаточно высокое качество поверхности отливок.

Преимущества ЛВМ

Преимущества литья по выплавляемым моделям очевидны:

- Универсальность. Можно использовать любые металлы и сплавы для литья изделий.

- Получение конфигураций любой сложности.

- Высокая чистота поверхностей и точность изготовления. Это позволяет на 80-100 % сократить последующую дорогостоящую металлообработку.

Недостатки ЛВМ

Несмотря на удобство, универсальность и достойное качество изделий, не всегда целесообразно применять литье по выплавляемым моделям. Недостатки главным образом связаны со следующими факторами:

- Длительностью и сложностью техпроцесса производства отливок.

- Завышенной стоимостью формовочного материала.

- Большой нагрузкой на экологию.

Пример изготовления изделия на дому: подготовительный этап

Литье по выплавляемым моделям в домашних условиях не потребует глубоких знаний в металлургии. Для начала подготовим модель, которую хотим повторить в металле. В качестве макета сойдет готовое изделие. Также фигурку можно изготовить самостоятельно из глины, скульптурного пластилина, дерева, пластика и других плотных пластичных материалов.

Устанавливаем модель внутри скрепленной струбцинами либо кожухом разборной емкости. Удобно использовать прозрачную пластиковую коробку или специальную пресс-форму. Для заливки пресс-формы воспользуемся силиконом: он обеспечит отличную детализацию, проникая в мельчайшие трещинки, отверстия, впадины и формирует очень гладкую поверхность.

Второй этап: заливка силиконом

Если требуется точное литье по выплавляемым моделям, для изготовления формы без жидкой резины не обойтись. Силикон готовится по инструкции путем смешивания разных компонентов (как правило, двух) и последующего нагревания. Для удаления мельчайших пузырьков воздуха емкость с жидкой резиной целесообразно на 3-4 минуты поместить в специальный портативный вакуумный аппарат.

Заливаем готовую жидкую резину в емкость с моделью и повторно проводим вакуумирование. Для последующего затвердения силикона потребуется время (согласно инструкции). Используемые полупрозрачные материалы (емкостей и самого силикона) позволяют воочию наблюдать процесс формирования пресс-формы.

Извлекаем схватившуюся резину с моделью внутри из емкости. Для этого освобождаем струбцины (кожух) и отделяем две половинки коробки – силикон легко отходит от гладких стенок. Для полного застывания жидкой резины потребуется 40-60 минут.

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали. Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны. Она послужит прототипом для готового изделия из металла.

Четвертый этап: формование

Теперь необходимо сформировать с внешней поверхности восковой фигуры термостойкий прочный слой, который после вытапливания воска станет формой для металлического сплава. Выберем способ литья по выплавляемым моделям с использованием кристобалитовой смеси (модификация кварца).

Формируем модель в металлической цилиндрической опоке (приспособлении, удерживающем формовочную смесь при ее уплотнении). Устанавливаем в опоку припаянную модель с литниковой системой и заливаем смесь на основе кристобалита. Чтобы вытеснить воздушные карманы, помещаем в вибровакуумный аппарат.

Финальный этап

Когда смесь уплотнится, остается выплавить воск и залить в освободившееся пространство металл. Процесс литья по выплавляемым моделям в домашних условиях лучше осуществлять с использованием сплавов, плавящихся при относительно невысоких температурах. Отлично подойдет литейный силумин (кремний + алюминий). Материал износостойкий и твердый, однако отличается хрупкостью.

После заливки расплавленного силумина ждем, когда он застынет. Затем извлекаем изделие из окопки, удаляем литник и очищаем от остатков формовочной смеси. Перед нами – практически готовая деталь (игрушка, сувенир). Дополнительно ее можно отшлифовать и отполировать. Если в канавках намертво застряли остатки литейного производства, их нужно удалить бормашиной или другим инструментом.

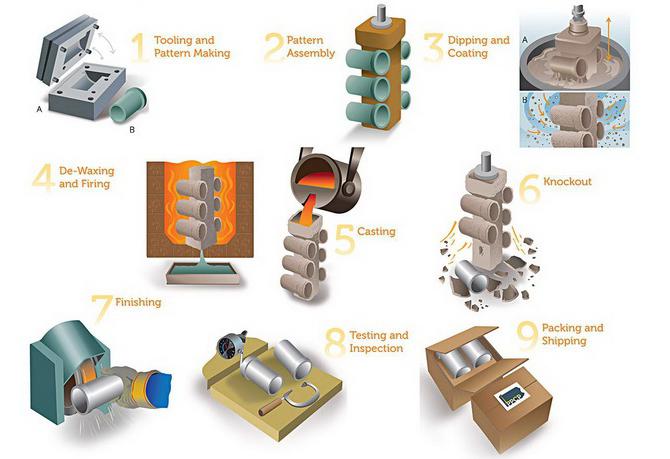

Литье по выплавляемым моделям: производство

Немного иначе проводится ЛВМ для изготовления ответственных деталей, имеющих сложную форму и (или) тонкие стенки. На отливку готового металлического изделия может уйти от недели до месяца.

Первый шаг – заполнить воском форму. На предприятиях для этого часто применяют алюминиевую изложницу (аналог рассматриваемой выше силиконовой пресс-формы) – полость, имеющую форму детали. На выходе получают восковую модель чуть больших размеров, чем конечная деталь.

Далее модель послужит основой для керамической пресс-формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сожмется. Затем, используя горячий паяльник, к восковой модели припаивают специальную литниковую систему (также из воска), по которой раскаленный металл польется в полости формы.

Изготовление керамической пресс-формы

Литье

Теперь заготовка готова для выплавления воска из пресс-формы. Ее помещают на 10 минут в автоклав, заполненный горячим паром. Воск растапливается и из оболочки полностью вытекает. На выходе получаем керамическую форму, полностью повторяющую форму детали.

Когда керамо-песчаная форма затвердеет, проводят литье металлов по выплавляемым моделям. Предварительно форму нагревают 2-3 часа в печи, дабы она не потрескалась при заливке раскаленных до 1200 ˚C металлов (сплавов).

В полость формы поступает расплавленный металл, который в дальнейшем оставляют остывать и твердеть постепенно, при комнатной температуре. Для остывания алюминия и его сплавов требуется 2 часа, для сталей (чугуна) – 4-5 часов.

Финишная обработка

Собственно литье по выплавляемым моделям на этом заканчивается. После застывания металла заготовку помещают в специальную вибромашину. От щадящей вибрации керамическая основа растрескивается и осыпается, металлическое же изделие своей формы не меняет. В дальнейшем проходит окончательная обработка металлической заготовки. Вначале отпиливают систему заливки металла, а место ее контакта с основной деталью тщательно шлифуют.

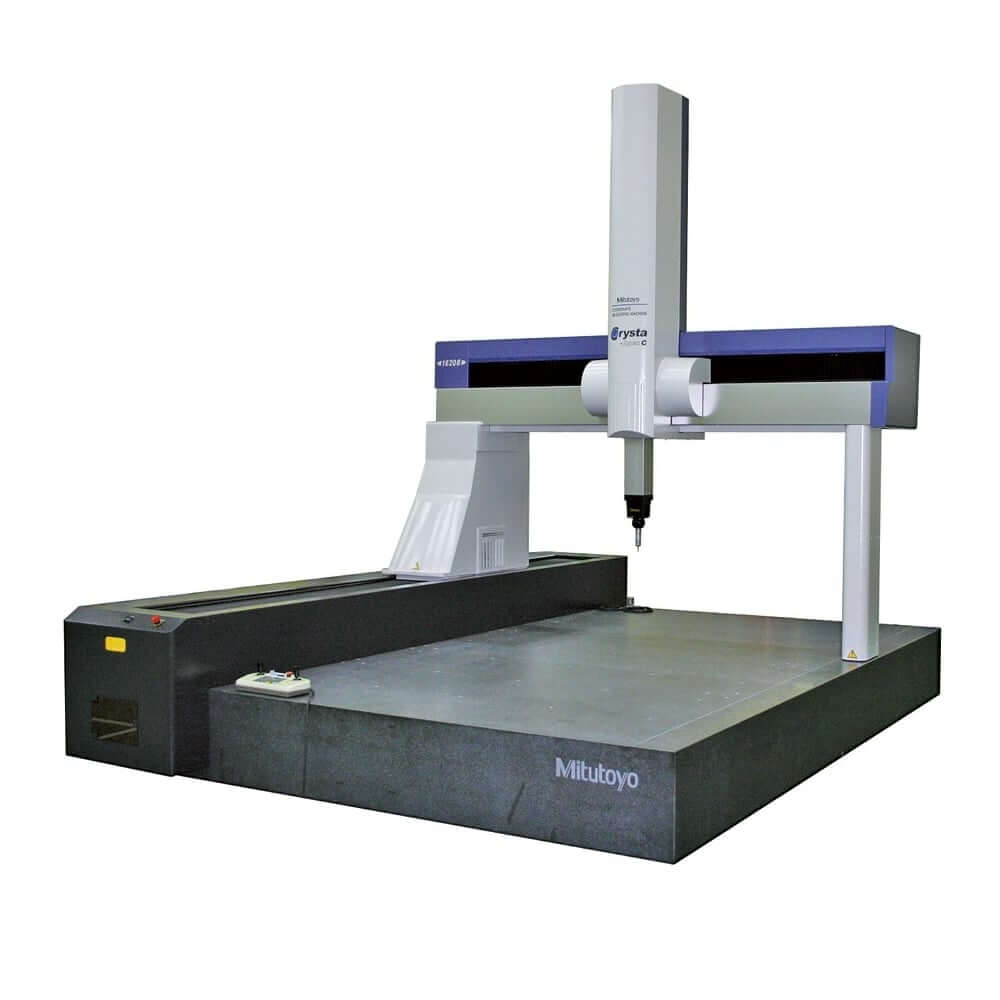

В завершение контролеры проверяют, чтобы размеры изделия соответствовали заданным на чертеже. Алюминиевые детали измеряют холодными (при комнатной температуре), стальные предварительно нагревают в печи. Специалисты используют для контрольно-измерительных работ различные инструменты: от простых шаблонов до сложных электронных и оптических систем. Если выявляется несоответствие параметрам, деталь либо направляют на доработку (исправимый брак), либо на переплавку (неустранимый брак).

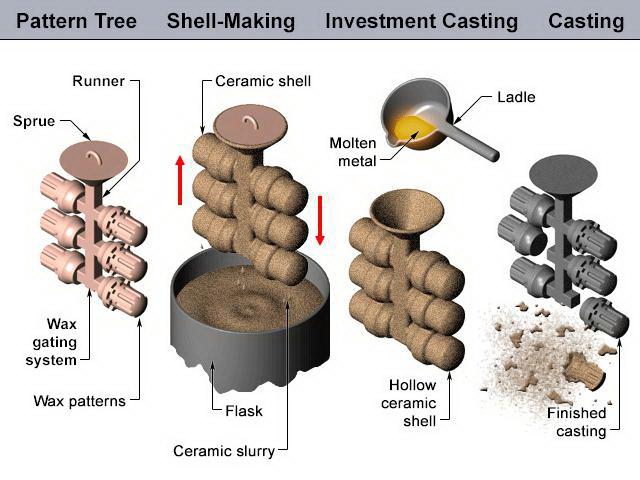

Литниковая система

Конструкция литниково-питающей системы играет в ЛВМ ведущую роль. Это связано с тем, что она выполняет три функции:

- При изготовлении оболочек литейных форм и блока моделей литниковые системы являются несущими конструкциями, удерживающими на себе оболочку и модели.

- Через систему каналов литника жидкий металл при заливке подводится к отливке.

- При затвердевании система выполняет функцию прибыли (питающего элемента, компенсирующего усадку металла).

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Используемые материалы

Материалы для изготовления оболочки подразделяются на следующие группы: материалы основы, связующие, растворители и добавки. К первым относятся пылевидные, применяемые для приготовления суспензий, и пески, предназначенные для ее обсыпки. Ими служат кварц, шамот, циркон, магнезит, высокоглиноземистый шамот, электрокорунд, хромомагнезит и другие. Широко используется кварц. Некоторые материалы основы оболочки получают в готовом к употреблению виде, а другие предварительно сушат, прокаливают, размалывают, просеивают. Существенным недостатком кварца являются его полиморфные превращения, которые протекают при изменении температуры и сопровождаются резким изменением объема, в итоге приводящим к растрескиванию и разрушению оболочки.

Плавный подогрев форм с целью снижения вероятности растрескивания, который проводят в опорном наполнителе, способствует увеличению длительности технологического процесса и дополнительным энергетическим затратам. Одним из вариантов снижения растрескивания в ходе прокаливания является замена пылевидного кварцевого песка как наполнителя на диспергированный кварцевый песок полифракционного состава. При этом улучшаются реологические свойства суспензии, повышается трещиноустойчивость форм и снижается брак по засорам и пробою оболочек.

Вывод

Метод ЛВМ получил широчайшее распространение. Его применяют для получения сложных деталей в машиностроении, при производстве оружия, сантехники, сувенирной продукции. Для изготовления украшений из драгоценных металлов используют ювелирное литье по выплавляемым моделям.

Введение в литье по выплавляемым моделям

Если вы захотите сделать эти замысловатые металлические изделия, бывает довольно сложно найти подходящий металл, который можно использовать для обработки металла. Литье по выплавляемой восковой модели обычно помогает превратить некоторые металлы в красивые изделия.

Для некоторых металлических изделий может потребоваться высочайшая точность, чего нелегко достичь с большинством металлов. В утерянном воске есть все необходимое, чтобы без проблем взяться за подобные проекты.

В этом руководстве мы расскажем вам все, что вы должны знать о литье по выплавляемым моделям.

Что такое потерянное восковое литье

В течение нескольких лет литье по выплавляемым моделям использовалось для изготовления ювелирных изделий и других ценных металлических изделий. Одна из причин его популярности заключается в том, что множество дубликатов продукта можно создавать столько раз, сколько возможно.

История литья по выплавляемым моделям

Литье по выплавляемым моделям существует уже много лет. Считается, что самые ранние задокументированные известные случаи этой процедуры восходят к 3700 г. до н.э. после испытаний с использованием углерода-14. Их нашли в пещере сокровищ толпой на юге Израиля. Другие ранние примеры этой стратегии существуют во многих странах мира.

В древние времена на территории Месопотамии отливка по выплавляемым моделям активно использовалась для отливки небольших и огромных телескопов; В Южной Азии, Пакистан, было найдено уникальное медное ожерелье возрастом 6,000 лет, сделанное с помощью этой процедуры. Египет, Греция, Восточная Азия, Африка, Европа. Объекты, брошенные с помощью этого метода, были найдены по всему миру.

Литье по выплавляемой восковой модели используется для создания мелких деталей сложных металлических деталей, которые затем используются для различных промышленных целей. Эта система, возможно, началась много лет назад, однако, на тот момент, несмотря на то, что все играет важную роль в сегодняшнем кастинге.

Процесс литья по выплавляемой восковой модели: этапы работы

Отливка по выплавляемым моделям отливки источник researchgate

В некоторой степени литье по выплавляемым моделям - это стандартизированный процесс. Это просто означает, что у каждого отдельного литейного производства есть свои уникальные способы работы; все они стремятся следовать одному и тому же процессу.

Этот процесс состоит из нескольких этапов. Они есть;

1. Металлический инструмент вырезан из данных 3D CAD. Эта информация будет служить руководством для окончательного проектирования металлической детали или изделия.

2. Создана оригинальная позитивная модель для компонента. Эта модель создана из оснастки.

4. Вокруг всей сборочной единицы образуется керамическая оболочка. Эта оболочка создается путем погружения и сушки. Это то, что называется инвестициями.

5. Затем оболочка депарафинируется при очень высоком давлении. Затем его нагревают в печи с целью повышения его механической прочности.

6. Затем расплавленный металл, который должен быть обработан, заливается в нагретый корпус.

7. Когда металл остывает, керамика разбивается, чтобы получить металл, который затвердел, принимая форму и конструкцию металла.

Дополнительный осмотр может проводиться только для проверки качества обработанных деталей.

Какой тип воска используется для литья по выплавляемым моделям?

Основной вид воска, который используется для этого процесса, - это микрокристаллический воск. Он липкий и податливый по своей природе.

Этот воск мягкий и имеет мелкую кристаллическую структуру. Такие особенности делают его идеальным топором даже для самых деликатных металлов, которые трудно обработать другими методами.

Какие материалы используются при восковой эпиляции по выплавляемым моделям?

Нет сомнений в том, что литье по выплавляемым моделям - это универсальный метод обработки материалов. Его можно использовать для обработки различных металлов, наиболее распространенными из которых являются:

-Сплавы на медной основе

-Нержавеющая сталь и родственные сплавы

-Никель и кобальт

Другие драгоценные металлы, которые используются для изготовления украшений, такие как золото и бронза, также подвергаются процедуре литья из воска.

Каковы преимущества и недостатки литья по выплавляемым моделям

Почему я должен отдавать предпочтение литью утерянного топора по сравнению с любым другим методом обработки ювелирных изделий и других металлических деталей?

Литье по выплавляемым моделям дает несколько преимуществ.

Первое преимущество заключается в том, что метод идеально подходит для небольших и сложных деталей. Давайте смотреть правде в глаза; большинство методов обработки металла используются для изготовления больших металлических деталей. Одной из особенностей этих деталей является то, что они легко калибруются.

С мелкими и сложными деталями трудно работать, поэтому литье по выплавляемым металлам является предпочтительным методом.

Еще одним преимуществом литья по выплавляемым моделям является то, что изделия редко требуют вторичной обработки или отделки. Поверхность литой металлической детали практически готова, поэтому повторная полировка может не потребоваться.

Получение дизайна для литья по выплавляемым моделям дешевле, чем проектирование для других методов обработки металла. Это возможно потому, что для получения дизайна не требуются угловые углы для обработки металла.

Литье по выплавляемым моделям, напечатанное на 3D-принтере, также является лучшим решением для металлов с высокой температурой плавления. Обработка таких металлов другими методами может быть затруднена, и потерянные вложения придут вам на помощь. Метод также применим к машинам с низкими температурами плавления.

Несмотря на многочисленные преимущества, литье по выплавляемым моделям имеет некоторые ограничения.

Один из недостатков литья по выплавляемым моделям - дороговизна капитала. Машины для литья по выплавляемым моделям довольно дороги, и они могут легко истощить ваши ресурсы.

Однако вы выбираете аутсорсинг услуг надежным компаниям по литью воска по выплавляемым моделям, и это облегчит вам финансовое бремя.

Хорошая новость в том, что у этой проблемы есть надежное решение. Позвольте лучшим компаниям по производству восковых изделий сделать эту работу за вас. У них есть адекватные квалифицированные специалисты, которые могут выполнить эту работу.

В чем разница между литьем по выплавляемым моделям и литьем в песчаные формы?

Между этими двумя методами литья всегда существовала путаница; литье по выплавляемым моделям или литье в песчаные формы. В чем разница между ними и какой из них использовать?

Первое отличие основано на их методах работы. Для литья в песчаные формы расплавленный металл заливают в форму, созданную путем уплотнения песка.

Из определения видно, что разница между этими двумя методами с точки зрения сложности.

Метод литья по выплавляемым моделям более сложен, чем метод литья в песчаные формы. Это автоматически означает, что он дороже метода литья в песчаные формы.

Еще одно отличие - это характер обрабатываемых деталей. Литье по выплавляемым моделям позволяет обрабатывать сложные детали, которые невозможно обработать методом литья в песчаные формы. Детали для литья в песчаные формы представляют собой относительно большие металлические детали.

Услуги по литью воска по выплавляемым моделям в China-Roche Industry

Вы дизайнер, ювелир или производитель и вам нужна услуга литья по выплавляемым моделям для нашего продукта? Позвольте Roche Industry решить эту важную, но деликатную задачу за вас. Мы являемся одной из самых авторитетных компаний по литью литейных изделий в Китае, которой вы можете полностью доверять.

Мы предоставляем нашим клиентам специализированные услуги по литью металлов по выплавляемым моделям. Под этим мы подразумеваем, что мы настраиваем услуги для полного удовлетворения ваших конкретных промышленных потребностей.

У нас есть целый ряд высокотехнологичного оборудования, способного эффективно выполнять любое сложное литье. Это подтверждается группой экспертов по литью по выплавляемым моделям, которые полностью посвящены удовлетворению потребностей клиентов.

Мы всегда готовы выполнить работу, независимо от масштабов проекта. Просто свяжитесь с нами, чтобы получить услуги литья по выплавляемым моделям премиум-класса в Китае.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: