Как сделать менажницу на чпу станке

Добавил пользователь Morpheus Обновлено: 04.10.2024

Самодельный режущий плоттер для пленки

С детства меня тянуло к технике, засматривая до дыр журналы, моделист конструктор и юный техник мне всегда хотелось сделать что-то интересное и полезное, но в силу юного возраста и сложного…

Приветствую всех мозгоинженеров! Занимаясь плотницкими работами всю свою жизнь я всегда рад поработать с новыми материалами, особенно теми, которые можно обрабатывать большинством столярных инструментов. К тому же у моего друга…

Снова всем доброго дня, мозгоинженеры! Продолжаем знакомиться с моим руководством о создании своими руками лазерного гравера из старых принтера и сканера.

Доброго времени суток, мозгоинженеры! Сегодня рассказ пойдет о биопечати — процессе аналогичному 3D печати, но в качестве смол здесь используются бактерии и т.п. вещества, то есть биологические материалы.

Мой первый станок ЧПУ

Доброго дня, мозгочины! Сегодня расскажу вам, как я своими руками собрал свой первый ЧПУ станок, используя при этом распечатанные 3D детали.

Лазерный резак/гравер своими руками

Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Лазерный резак на газовой смеси часть 2

Лазерный резак на газовой смеси часть 1

Простой ЧПУ станок часть 2

Простой ЧПУ станок часть 1

Поиграем в фантомаса. Делаем объемную маску любого человека по его фото

3D принтер своими руками — часть 2

3D принтер своими руками — часть 1

Самодельный плоттер. Часть 1

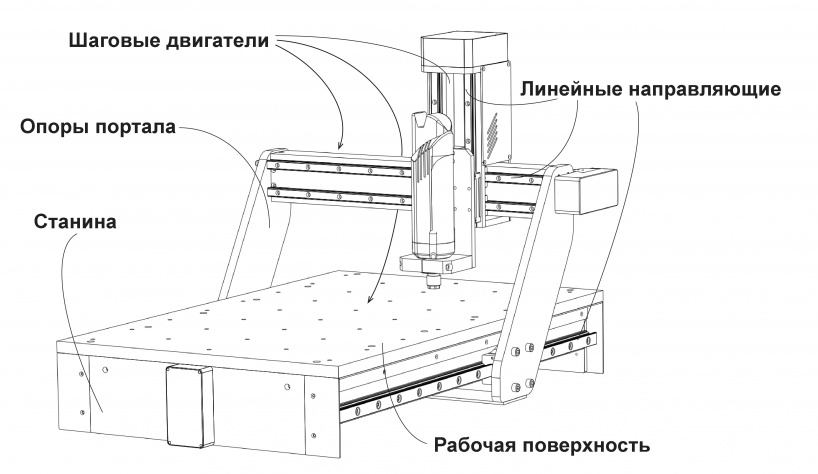

Механика простого 3-координатного ЧПУ-гравера

Ниже будет рассмотрена конструкция простого самодельного фрезерного станка, работающего под управлением компьютера. Подобное оборудование реально расширяет возможности домашней мастерской, предоставляя Мозгочину всю мощь ЧПУ-обработки широчайшего спектра строительных материалов.

Борьба мотивов. Выбор МИКРОЭВМ для DIY-проектов (Arduino vs Raspberry Pi)

Не сомневаюсь, что умеющий читать заинтересованный мозгочин перевернул груды литературы с описаниями платы Arduino, Raspberry Pi, Beaglebone и даже PCDuino в поисках оптимального контролера для DIY-проекта. Это, однако, не мешает…

Всем умельцам привет! В этой статье я поделюсь с вами о том, как я сделал ЧПУ станок. Я его собрал впервые, только своими силами, из распечатанных 3D деталей.

Этап 1. Подготовка материалов.

• Суппорт для направляющих: диаметр 2 см – 8 шт.;

• направляющие: диаметр 2 см х 30 см – 2 шт.;

• направляющие: диаметр 2 см х 60 см – 2 шт.;

• червячная направляющая 30 см – 1 шт.;

• червячная направляющая 60 см – 1шт.;

• ось Z;

• суппорт с внутренней резьбой;

• гладкая втулка;

• кронштейн для фрезера;

• шаговые двигатели;

• переходная муфта для вала двигателя (с 1 см до 0,6 см);

• микропереключатели – 6 шт.;

• обжимные разъемы;

• контактные разъемы с крепежной гайкой – 4 шт.;

• штекеры для контактных разъемов – 4 шт.;

• кабель;

• алюминиевый профиль с Т-образными пазами 60 х 30: для рамы и верха – 65 см, для стола — 315 см (профиль с отверстиями на торце), вертикали — 61 см (и 4 торцевые заглушки);

• алюминиевый профиль с Т-образными пазами 120 х 30: боковые стороны – 61 см (и 4 торцевые заглушки);

• Т-образные болты М6;

• болты и гайки М6;

• подшипник 1 см х 2,2 см.

Этап 2. Работа над 3D деталями.

В программе для 3Д-проектирования были созданы макеты кронштейнов для удержания направляющих и макет кронштейна для шагового двигателя, который крепит его на раму. Большое преимущество 3D печати заключается в высокой точности деталей – их не нужно подгонять, делать отверстия. После того, как элементы были спроектированы в этом софте, я их напечатал на собственном 3Д-принтере.

Этап 3. Отверстия для червячных направляющих.

Взяв боковые концевые профили, я проделал отверстия под червячную направляющую. Их диаметр должен быть чуть больше, чем диаметр направляющих (1 см).

Этап 4. Процесс сборки.

Этап 5. Работа с концевыми выключателями.

На получившейся конструкции были закреплены концевые выключатели – они отвечают за отключение движения каретки фрезера в конечных точках.

Кабель был проведен по принципу “нормально замкнутого” – это значит, что в случае короткого замыкания устройство будет работать в безопасном режиме. Чтобы этого достичь, я доработал питание блока управления, была установлена кнопка экстренного отключения.

Этап 6. Как настроить параметры Mach3.

Чтобы настроить значения движения по осям, я воспользовался информацией с этого полезного сайта. В итоге у меня получилось:

• Шаговый угол моторов: 1,8°;

• Передаточное число двигателей и червячной направляющей: 1:1;

• Значение ЧПУ контроллера ¼ шага:

o для оси Z: червячная передача 9,53 мм (2.11 мм ведущая), ход: 379,47 мм;

o для X и Y оси: червячная передача 9,53 мм (5,08 мм ведущая) x 381 мм, ход: 157,48 мм;

• Характеристики моторов: motor.

Этап 7. Завершающий этап.

Финишная доработка заключалась в вырезании и установке рабочей поверхности из МДФ. На ней можно в легкий способ разместить и поменять обрабатываемые детали.

Самый завершающий шаг – я подключил к компьютеру станок и запустил. Перед этим я провел немало времени за изучением инструкции Mach3.

Этап 8. Доработка корпуса.

За всеми основными работами я занялся корпусом под электронику. Его предназначение – защита электронных деталей от загрязнения, влаги, температурных перепадов, и механических повреждений.

Этап 9. Проведение первых проб.

Cтанок успешно прошел первые испытания, при этом выявились некоторые недостатки:

• ось Y имеет люфт; червяк оси установлен в обычных суппортах, в планах – установка безлюфтовых суппортов;

• в случаях быстрого движения каретки по оси Y рама может немного отклоняться; причиной является несбалансированность рамы, планируется становить дополнительный алюминиевый профиль, он должен укрепить раму целиком;

• концевые выключатели могут ложно срабатывать; причиной может стать неэкранированный кабель и как следствие – наведение; для перенастройки их срабатывания был изменен код.

Этап 10. Доработка регулятора скорости вращения и кнопки экстренного отключения.

У фрезера, установленного на станок, обладает фиксированной скоростью вращения фрезы. Из-за этого принято решение установки дополнительного регулятора скорости вращения – то есть модуля управления переменным током.

Кроме этого в разрыв проводов питания была смонтирована кнопка экстренного отключения, которая может отключать фрезер и вместе с тем останавливать каретку.

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

- Личный опыт

- Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

- Руководство

- ШАГ 1: Ключевые конструктивные решения

- ШАГ 2: Основание и ось X-оси

- ШАГ 3: Проектирование козловой оси Y

- ШАГ 4: Схема сборки оси Z

- ШАГ 5: Линейная система движения

- ШАГ 6: Компоненты механического привода

- ШАГ 7: Выбор двигателей

- ШАГ 8: Конструкция режущего стола

- ШАГ 9: Параметры шпинделя

- ШАГ 10: Электроника

- ШАГ 11: Параметры контроллера Программного Управления

- ШАГ 12. Выбор программного обеспечения

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении.

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

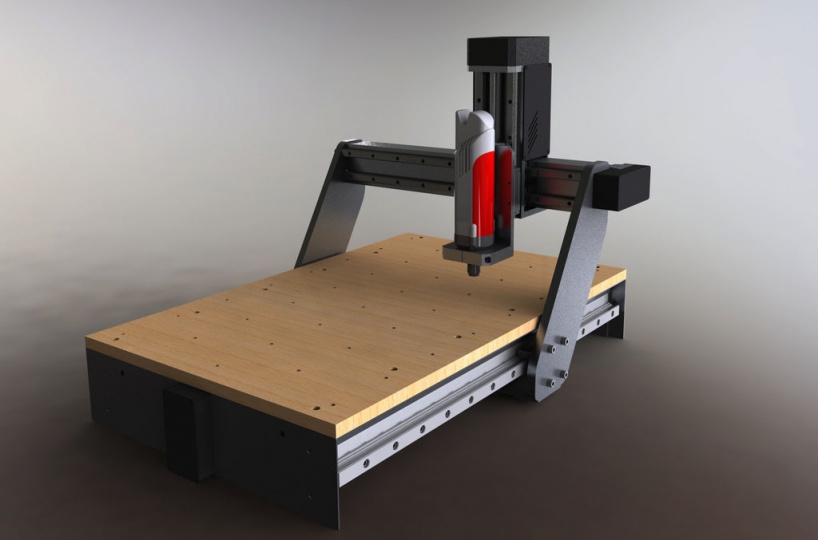

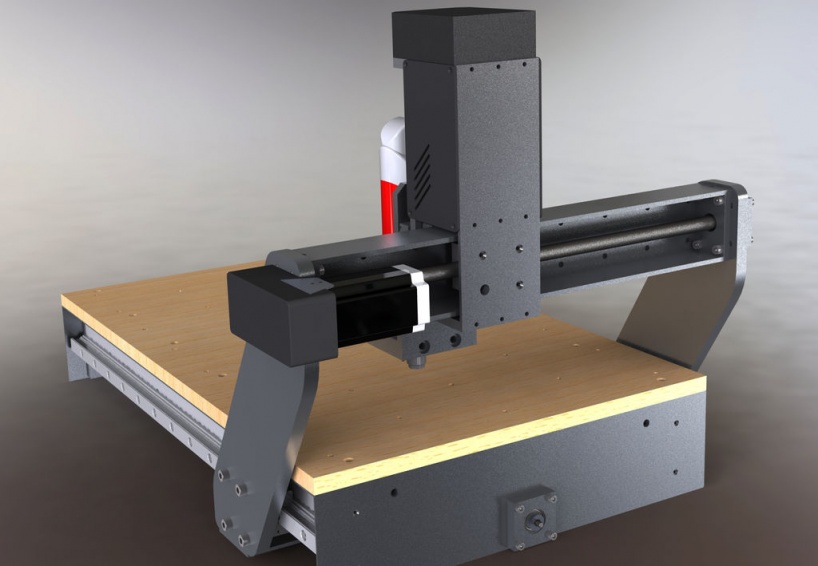

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

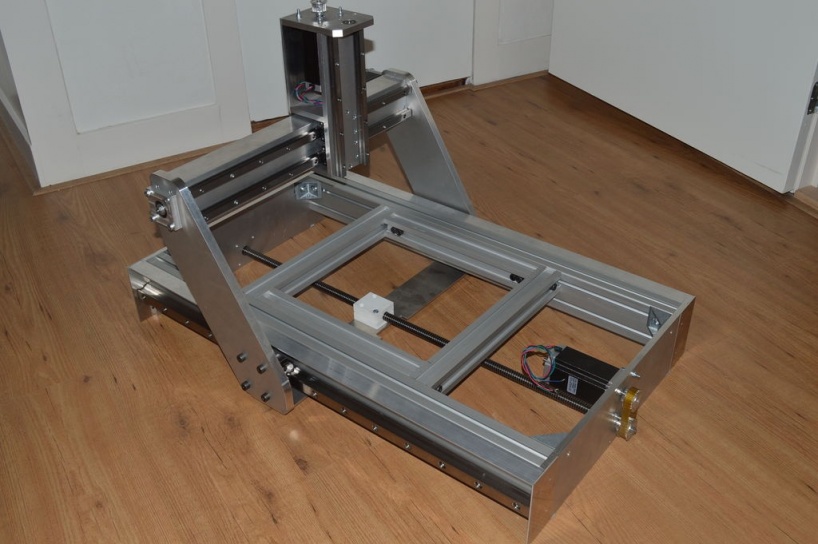

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Читайте также: