Как сделать из титанового прутка монтажку

Обновлено: 08.07.2024

Прокатка. Горячая прокатка титана требует более высоких давлений, чем прокатка большинства других металлов. Температура горячей прокатки обычно ниже температуры штамповки, что обеспечивает получение тонкозернистой структуры. После прокатки изделия подвергают отжигу и охлаждению на воздухе, а также химическому травлению для снятия оксидного слоя и получения высококачественной поверхности.

Прокаткой получают листы и листовые заготовки: листы толщиной 0,3—10,0 мм. шириной 400—1200 мм и более и длиной 1250—5000 мм; ленты из технического титана толщиной 0,1—1,5 мм.

В последнее время при изготовлении титановых заготовок и изделий прокатка стала вытеснять ковку: сортовая прокатка титана позволяет повышать качество изделий при одновременном снижении затрат на их производство. Внедрение сортовой прокатки стало особенно актуальным в связи с необходимостью увеличения объема производства прутков и профилей. Для получения качественных катаных изделий решающее значение имеют условия равномерной деформации металла. В связи с освоением технологии выплавки слитков больших диаметров (800 мм и более) стало целесообразным получать прокаткой не только прутки всех диаметров, но и все заготовки под ковку, штамповку и прессование сечением вплоть до 200 мм. Катаные прутки по сравнению с коваными и прессованными имеют существенные преимущества: более стабильную структуру и механические свойства.

Прокатку в сочетании с другими операциями обработки металлов давлением широко применяют для производства труб из титана и его сплавов на существующем оборудовании, предназначенном для получения стальных труб.

Ковка, штамповка. Ковка и штамповка титановых сплавов производятся в горячем состоянии методом свободной ковки и штамповки в закрытых штампах.

Большие скорости деформации снижают пластические свойства и повышают сопротивление деформации титана. Поэтому для горячего деформирования титановых сплавов рекомендуется применять оборудование с малыми скоростями — гидравлические и кривошипные прессы.

Нагрев титановых сплавов производится в методических или камерных электрических, газовых или мазутных печах. Предварительно деформируемые заготовки подготавливают под ковку и штамповку пологой зачисткой поверхностных дефектов. Заготовки из катаных или кованых прутков или штанг режут на механическом или анодно-механическом станке или рубят в горячем состоянии на молоте или прессе.

Для предохранения от окисления и газонасыщения, а также с целью смазки по переходам и перед окончательной штамповкой заготовки покрывают эмалями, а слитки зачищают комплексными ствклокерамическими покрытиями.

Ковка литой исходной заготовки производится сначала слабыми ударами до степени деформации не менее 20—30 %, а затем более сильными. Удары должны быть менее сильными и более частыми, чем при ковке стали. Во время ковки нельзя допускать охлаждения острых углов боковых граней. Острые углы рекомендуется сбивать.

Для получения полуфабрикатов с равномерной структурой и повышенными прочностными свойствами слитки или заготовки для прутков и штамповок подвергают всесторонней ковке (двойной или тройной) по схеме: осадка до 30—50 % — протяжка до исходной длины со сменой граней и ребер. После последнего подогрева весь металл должен быть равномерно продеформирован. В процессе ковки и штамповки допускаются подогревы.

Для лучшего оформления штамповок и получения более точных размеров при штамповке без припуска на механическую обработку по несопрягаемым поверхностям или при штамповке с уменьшенными припусками рекомендуется проводить процесс в черновом и окончательном штампах. Перед началом процесса штампы нагреваются до температуры не ниже 300 °С. В процессе штамповки температура штампа контролируется и в случае необходимости штамп подогревается до требуемой температуры.

Охлаждение изделий после окончательной операции производят раздельно друг от друга: на стеллажах, на сухом полу, контейнере и др. Рекомендуется, особенно для тонкостенных штамповок из (α+β)-сплавов, охлаждение от температуры штамповки проводить с печью, в песке или на стеллажах, исключающих быстрое и неравномерное охлаждение, с целью протекания процесса рекристаллизации и необходимого распада β-фазы. Это обеспечивает повышение пластических характеристик.

Окалину с поверхности поковок и штамповок удаляют в гидропескоструйных или дробеструйных аппаратах либо в галтовочных барабанах.

Листовую штамповку титановых сплавов производят на обычном оборудовании, применяемом для этой цели. Однако листовые титановые сплавы характеризуются рядом особенностей, которые необходимо учитывать при разработке технологии листовой штамповки и проведении ее. Необходимо учесть, что не все титановые сплавы можно подвергать холодной листовой штамповке; при штамповке с нагревом происходит газонасыщение и окисляемость титана с образованием охрупченного слоя; титановые сплавы обладают высокой чувствительностью к надрезу и поверхностным дефектам и пр.

До температуры 600°С поверхностная пленка окисла металла защищает его от окисления. Поэтому можно на короткое время нагревать титан до 750°С. Значительного окисления при этом не будет.

С наступлением температуры аллотропического превращения (882°) начинается процесс заметного проникновения кислорода вглубь металла. Так, при температуре 926° в течение 1 часа кислород проникает в металл на глубину 0,26 мм, при температуре 1040° — на глубину 1,25 мм [5].

Окислы, нитриды и карбиды титана не могут быть удалены из металла ни одним из известных в настоящее время способов. Основная задача при всех технологических операциях состоит в том, чтобы металл не насыщался газами, ибо только при этом условии можно сохранить изделиям из титана необходимые пластические и прочностные свойства и обеспечить надежность работы конструкции в целом.

Технически чистый титан поставляется в настоящее время промышленностью в виде разнообразных поковок, листов, полос, труб от 5 до 100 мм с различной толщиной стенок и т. п. При использовании титана применяются все виды холодной и горячей обработки давлением, а также обработка резанием. Титан легко поддается ковке, прокатке, штамповке и другим обычным методам горячей обработки.

Полученные в дуговой печи слитки после обдирки на токарном станке без особых затруднений поддаются ковке при температуре 800—900°С. Слитки под ковку нагреваются в обычных муфельных газовых или электрических печах. Пламя не должно непосредственно касаться заготовки.

Окалину с пода необходимо регулярно очищать, чтобы избежать реакции титана с ней. Рекомендуется укладывать на под листы из нержавеющей стали. Атмосфера в печи должна быть нейтральной и сухой, так как пары воды вызывают появление водородной хрупкости. Надо избегать нагрева материала выше температуры 950 С для предотвращения чрезмерного окисления.

Хотя при 700—1000°С титан поглощает также и азот, однако диффузия кислорода при этих температурах идет быстрее, чем азота, поэтому главную опасность для ковки представляет кислород. Очевидно, ухудшение ковкости будет происходить в тонких сечениях быстрее, чем в толстых. Поэтому гонкая проволока, покрытая слоем окислов, может разрываться при волочении даже с нагревом до 750°С. Ковку можно производить под пневматическими и паровыми молотами, гидравлическими фрикционными или кривошипными прессами. Разрешается ковка в несколько выносов.

Титан можно штамповать в горячем и холодном состоянии. Нагрев заготовки под горячую штамповку осуществляется в тех же интервалах температур, что и под ковку, и может производиться в печах, методом электросопротивления, а также токами высокой частоты. Для обеспечения свободного течения металла штампы для титана следует изготовлять с большими радиусами закругления, чем штампы для стали.

Рекомендуется [7] для изготовления деталей из титана штампы делать с уклоном на 3° больше, чем аналогичные штампы для изготовления деталей из стали. Отделка поверхностей штампа требует большей тщательности. Особое внимание надо обращать на чистоту ручьев штампа.

Штамповку можно производить как на прессах, так и молотами. Имеются сведения [7], что штамповки, полученные на прессах, имеют более высокие пределы текучести и пределы прочности, чем штамповки, сделанные молотами.

В качестве смазки при штамповке рекомендуется смесь графита с салом. Удаление заусениц производится так же, как на стали, в горячем и холодном состоянии. Кромки штамповок в обоих случаях получаются чистыми.

При температуре 850—900° легко происходит операция выдавливания титана на прессе с получением цельнотянутых труб и других изделий.

Технически чистый титан поддается без больших затруднений гибке, вытягиванию и другим подобным операциям.

Титан обладает такой же способностью к глубокой вытяжке, как и дюралюминий марки Д16М. Скорость вытяжки титана должна быть ниже, чем при вытяжке стали. Штампы для листовой штамповки титана следует изготовлять с большими радиусами закругления, чем штампы под алюминиевые сплавы и сталь.

Для обеспечения листовой вытяжки рекомендуется перед штамповкой покрыть листы лаком ХВЛ-21 (ТУ МХП 2497-51), после чего можно применять обычные смазки.

Титан обладает способностью к наклепу, поэтому холодная штамповка должна производиться в несколько переходов, при этом необходимо заготовку периодически отжигать. Операции листовой штамповки титана, в отличие от малоуглеродистых сталей, выполняются при более высоких давлениях и более низких скоростях пресса.

Листовой титан толщиной 0,6—3,5 мм легко гнется при комнатной температуре. Листы толщиной 4,5 мм и прутки размерами от 12,5X12,5 до 75ХЮ0 мм необходимо гнуть в горячем состоянии. Трубы диаметром от 12,5 до 20 мм можно гнуть в холодном состоянии с применением тех же радиусов изгиба, которые применяются при гибке труб из отожженной нержавеющей стали. Для горячей гибки листов, труб, прутков необходимо доводить температуру нагрева заготовок примерно до 600—700°С.

Листовой титан можно резать обычными механическими ножницами, предназначенными для резки стальных листов, причем кромки листов получаются чистыми и ровными. Сложные очертания получаются без особых затруднений на дисковых или перфораторных ножницах.

В холодном состоянии титан может выдерживать обжатие до 95%. При холодной прокатке титан быстро наклёпывается, отчего для дальнейшей обработки необходимо отжигать металл. Кратковременный нагрев на воздухе до 650°С дает возможность восстановить у титана способность к удлинению, достаточную для продолжения холодной обработки давлением. При нагревании болванок титана под прокатку в нагревательных печах при наличии большого количества железной окалины на поду печи возможно загорание болванок.

Перед горячей и холодной обработкой давлением поверхность заготовок должна быть очищена от окалины, непроплавленной губки на поверхности слитков и других дефектов. Очистку можно производить механическим или химическим путем. Если толщина окисной пленки невелика, ее удаляют обдувкой песком, дробью или с помощью абразивов. Непроплавы губки удаляются абразивным кругом или обдиркой на токарном станке. Если толщина окисной пленки большая, ее удаляют струей песка с последующим травлением.

При обработке давлением часто приходится производить отжиг для снятия внутренних напряжений наклепанного материала. Как следует из приведенных на рис. 18 [12] кривых, для снятия внутренних напряжений необходимо производить отжиг при температуре 370—565°, а полный отжиг — при температуре около 650°С. Время выдержки при указанных температурах должно быть примерно 30 мин. на каждые 25 мм толщины.

В расплавленном состоянии титан активно соединяется со всеми огнеупорными материалами, обычно применяемыми в литейном деле. Этим и объясняется трудность получения отливок из титана. Поэтому заливать титан возможно только в формы, изготовленные из специального формовочного материала. Формы изготовляются обычными методами по деревянным, металлическим или выплавляемым моделям.

По литейным качествам — способности заполнять форму, склонности к образованию горячих трещин, характеру кристаллизации — технически чистый титан является вполне удовлетворительным материалом и близок в этом отношении к обычной углеродистой стали.

Главное при сварке титана — уберечь металл от соединения с кислородом, азотом и водородом. В расплавленном состоянии титан жадно поглощает эти газы, что понижает пластичность металла. Поэтому сварку титана производят в среде инертных газов — аргона или смеси аргона с гелием.

Ручная аргоно-дуговая сварка, как правило, ведется обычными сварочными машинами постоянного тока при прямой полярности (минус на вольфрамовом электроде).

Обратная сторона свариваемого металла, как и зона шва, должна быть защищена от действия воздуха. При сварке тонких листов под шов устанавливают медные подкладки. Можно устанавливать и стальные подкладки с канавкой под стыком шва для поддува инертным газом с обратной стороны шва. Для более толстых листов необходимо подавать защитный газ не только в зону сварки, но и с обратной стороны. Подачу защитного газа можно прекратить только тогда, когда температура шва опустится ниже 400°С. Применяется химически чистый аргон, содержание всех примесей в котором не должно превышать

Титан – блестящий металл серебристого цвета, легко поддающийся различным видам обработки – сверлению, точению, фрезерованию, шлифованию. При распиловке, сверлении и фрезеровании титана необходимо постоянно применять охлаждающую смазку, при этом на инструмент сильно надавливать нельзя; титан не поддается пайке, но хорошо куется (и в горячем, и в холодном состоянии), перед волочением титановой проволоки необходимо осуществить ее отжиг. Он обладает высокой прочностью, имеет низкую плотность, является достаточно легким.

По коррозионной стойкости титан сравним с драгоценными металлами.

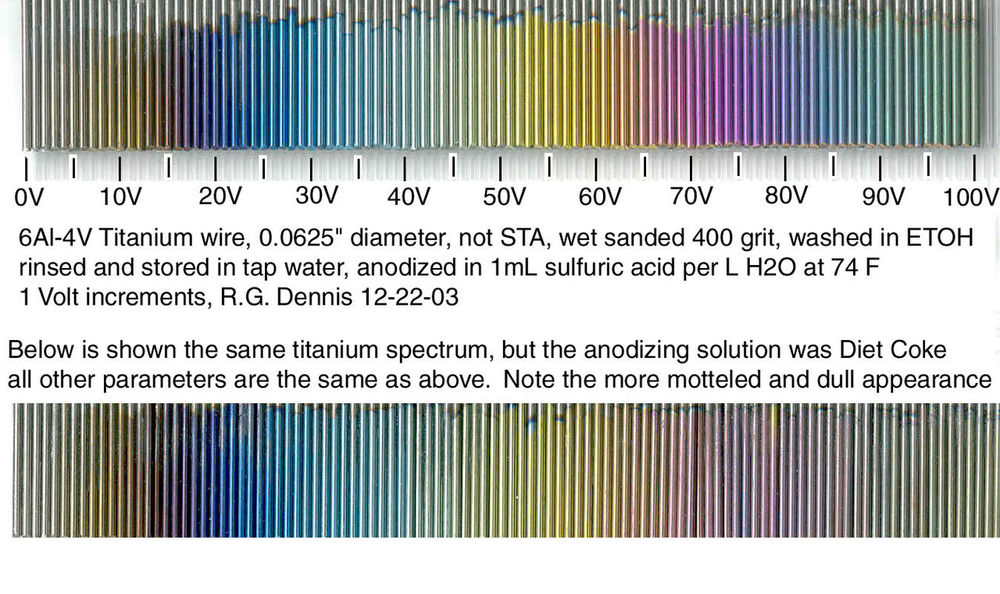

В последнее время в зарубежных странах из титана изготовляют широкий ассортимент самых разнообразных ювелирных украшений. Титан стал привлекательным для изготовления украшений благодаря интересным цветовым эффектам, образующимся на его поверхности при нагревании.

Явление это объясняется тем, что при нагревании на поверхности титана образуется окисный слой, поглощающий определенное количество света, и только оставшаяся часть его отражается в виде спектрального цвета, который нами воспринимается.

С повышением температуры отжига пропорционально увеличивается слой окиси. С увеличением толщины окисной пленки света поглощается больше и образуется четко разграниченная гамма цветов побежалости, начиная от светло-желтого (в тонком слое поглощается мало света) до зеленоватого, фиолетового и голубого, вплоть до темно-синего (толстый слой отражает лишь незначительную часть света).

При изготовлении, например, браслета один конец полосы нагревается узким горячим пламенем: образующийся сначала желтый тон медленно, что позволяет наблюдать за ним, проходит по всей длине полосы, за ним же следуют зеленоватые, фиолетовые и синие тона.

Примечательно, что при высокой температуре отжига титан еще раз окрашивается в желтый цвет. Если окрашенную таким образом полосу изогнуть в кольцо, то оба конца желтого цвета будут отличаться по интенсивности. Таким же методом можно изготавливать пластины для брошей и подвесок.

Цветовой эффект на титановой пластине можно усилить последующим травлением, для чего обычным образом наносится защитный лак и выскабливается рисунок, а затем осуществляется травление в холодном растворе плавиковой кислоты. После травления между цветами побежалости проявляется серый цвет металла, удачно дополняя и подчеркивая многоцветность всей поверхности.

Термическое оксидирование можно осуществить с помощью муфельной печи или обычной горелки.

Сначала титан приобретает первый цвет – золотистый. С ростом температуры появляются разнообразные оттенки: от светло-желтого до зеленоватого, фиолетового и голубого, вплоть до темно-синего. Для получения на поверхности специальных эффектов можно использовать различные тонизирующие присадки, придающие изделиям очень красивый угольно-серый цвет.

Пламенное окрашивание выполняется с помощью газовой горелки, которая в этом случае становится кистью художника. Поскольку точный контроль цвета невозможен, то полагаться следует на собственный художественный вкус и подход. В работе пригодна любая горелка, так как высокие температуры здесь не требуются; большое, мягкое пламя может дать участки ровного цвета, а маленький горячий язычок – радугу цветов. Пламенное окрашивание можно произвести также в стандартной муфельной печи. Поместив украшения в печь всего на несколько минут, можно получить золотой, пурпурный и синий цвета. Температура нагрева и время пребывания изделий в печи в каждом конкретном случае зависит от размера и толщины украшения. Этим методом можно получить и одноцветные краски.

Более точно окраску титана можно выполнить электролитическим методом окисления. В зависимости от используемого напряжения можно получать слои различной толщины и, следовательно, различные оттенки: желтый, темно-синий, голубой, фиолетовый, сине-зеленый. Если на одном изделии необходимо получить несколько цветовых оттенков, то пластина обрабатывается сначала при самом низком напряжении, а затем участок, на котором остается данный оттенок, закрывается, а обработка остальной поверхности продолжается таким же образом, но уже при более высоком напряжении.

Обработку можно производить и в другой последовательности: сначала прикладывается самое высокое напряжение, обработанный участок закрывается, а все остальное обрабатывается пескоструйным аппаратом. Цветные слои, получаемые электролитическим способом, можно сделать блестящими, а также белыми, для чего соответствующие участки также закрываются, а другие подвергаются обработке пескоструйным устройством, или же на них наносится защитный лак и выполняется травление плавиковой кислотой.

Распиловка, сверление, волочение и пайка титана.

Титан в некоторых случаях ведет себя иначе, чем обычно применяемые в ювелирном деле металлы.

При распиловке титана ножовкой сначала делается легкий надрез, и лишь после того, как ножовочное полотно захватило металл, можно увеличить силу нажатия.

При сверлении полагается пользоваться смазкой и помнить, что сверло быстро затупляется, а потому требуется новая заточка. При фрезеровании инструмент подвергается большим нагрузкам, поэтому его нужно обязательно охлаждать маслом. Токарную обработку, чтобы резец не затуплялся быстро, следует выполнять при низком числе оборотов детали; рекомендуется обработка алмазными и керамическими шлифовальными кругами.

Титан поддается обработке давлением, но в этом случае следует часто производить промежуточный отжиг, потому что он быстро нагартовывается. При прокатке необходимо большое усилие.

Титан не поддается пайке ни мягким, ни твердым припоем, а сварка его производится только в среде защитного газа. Ювелир может соединять титановые детали и только механическим способом, например, клепкой. Как и все другие металлы, титан можно склеивать, если при этом соединяемые поверхности достаточно большие.

Поверхностная обработка титана производится сначала наждачной бумагой различной зернистости, а затем полировальной; блестящая поверхность получается лучше всего с помощью пасты из окиси никеля или шлифовальных средств для благородных металлов.

Для подготовки поверхности изделия из титана под окраску рекомендуется слегка ее протравить: изделие на мгновение опускается в 2 %-й раствор плавиковой кислоты, затем промывается, а потом обрабатывается обычным травильным раствором серной кислоты.

Используемые материалы: ХУДОЖЕСТВЕННОЕ МАТЕРИАЛОВЕДЕНИЕ. ЮВЕЛИРНЫЕ СПЛАВЫ: УЧЕБНОЕ ПОСОБИЕ . Автор/создатель: Мутылина И.Н.

Среди других металлов титан выделяется малым весом и способностью противостоять коррозии. По этой причине он активно используется в производстве сложных узлов для нужд авиации, судостроения, машиностроения. В этой статье мы поговорим о таком виде обработки, как сварка титана аргоном.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0 С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0 С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Как правильно подготовить детали для сварки титана аргоном

Сварка титана аргоном проводится при полной изоляции свариваемых поверхностей от атмосферы, поэтому чаще всего применяются автоматическая или полуавтоматическая технология.

Безусловно, ручная сварка этого металла возможна, но для нее используется специальная горелка с керамическим соплом: через нее под давлением подается инертный газ, аргон, который вытесняет воздух.

На схеме показаны приспособления для защиты шва газом и его подачи в повышенном объеме.

Перед сваркой титана аргоном подготавливают кромки и присадки, поэтому также приводим таблицу разделки кромок.

Одним из самых распространенных растворителей для обезжиривания металлических поверхностей является ацетон, но у него резкий запах, он довольно токсичен. Об этом говорит тот факт, что ацетон относится к 4 классу опасности. При вдыхании в течение небольших отрезков времени его умеренных и высоких концентраций появляется раздражение глаз, дыхательных путей, повышенная частота пульса, головные боли, тошнота, рвота и даже возможна клиническая кома.

Рекомендуем статьи по металлообработке

Поэтому стоит выбирать более безопасные, но эффективные составы для очищения поверхности металла. Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Перед соединением детали из титана подвергают травлению смесью соляной кислоты с водой и фторидом натрия в следующей пропорции: 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. На травление уходит около 10 минут при 60 – 65 °C.

Еще один способ, позволяющий удалить оксидную пленку – это смесь из 2 – 4 % фтористоводородной кислоты и 30 – 40% азотной кислоты. Травление длится 30 секунд, а температура не превышает 60 °C.

После этого металл тщательно шлифуют при помощи наждачной бумаги до № 12, проволочных щеток, шабер. Важно убедиться, что получились ровные края деталей без заусенец и трещин. Аналогично зачищается и присадочная проволока для сварки титана аргоном. Далее пора переходить к сварке.

Работа в среде защитного газа аргона ведется с помощью присадочных материалов. Последние делятся на группы по составу (палладий, ванадий, алюминий) и содержащейся в них доле кислорода. В таблице есть характеристики присадок из титана и его сплава:

Очень важно, чтобы прутки и проволока при сварке титана не выходили из-под газовой защиты, так как присадки загрязняются на воздухе.

Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов. Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух.

Возможна сварка титана аргоном при помощи медных, стальных подкладок. В них делают отверстия для подачи газа.

Для соединения труб используют специальные фартуки с разным закруглением, чьи характеристики определяются диаметром трубы.

Полуавтоматическую или автоматическую технологии осуществляют в специальной капсуле, заполненной аргоном либо гелием. Если речь идет о трубах, их не помещают в защитную среду, а герметизируют и заполняют аргоном.

Еще одно немаловажное требование к такой работе – это наличие перчаток на руках, ведь даже чистые руки оставляют на кромке потожировые следы. Последние негативно сказываются на качестве сварного шва.

Методы сварки титана аргоном

Для соединения деталей крупного сечения применяют метод электрошлаковой сварки аргоном.

Немаловажное значение играет вид сплава. Так, напомним, что титан марки ВТ1-ВТ5 отлично сваривается, хотя не подлежит закалке. Сплавы ВТ15 — ВТ22 свариваются значительно хуже, образуя крупнозернистый, относительно слабый шов, но закалка может повысить его прочность. Остальные виды титановых сплавов считаются промежуточными.

Сегодня используются следующие виды контактной сварки аргоном:

- стыковая;

- точечная;

- роликовая;

- конденсаторная стыковая (для труб).

При работе с использованием флюса в ход идет бескислородный флюс АН-11 или АН-Т2.

Ручная сварка сплавов с титаном аргоном производится постоянным током прямой полярности в пределах 90 – 200 А. Отметим, что этот показатель зависит от толщины соединяемых деталей, калибра электрода и диаметра присадочной проволоки.

Следите за цветом получившегося шва. Если перед вами яркий серебристый шов, все хорошо. Тогда как желтоватый или голубой оттенок говорит, что рано прекращена подача защитного газа. Самый худший вариант – это серые, темно-синие или белесые швы, поскольку их нужно полностью удалять и качественно зачищать стыки для повторного соединения. Для зачистки берут щетку для металла из нержавейки.

Нюансы ручного режима сварки титана в аргоне

Добиться прочного шва при сварке титана аргоном удается за счет обеспечения чистоты поверхности деталей и присадки. Другим обязательным условием является правильная настройка сварочного аппарата. При несоблюдении техники сварки аргоном на месте шва всегда появляются сварные дефекты. Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Сварка ведется без предварительного нагрева. Исключение составляют ситуации, когда возможна влажность, наличие конденсата на титане – тогда нужен нагрев до 70 °C.

При TIG-технологии рекомендуется высокочастотное зажигание для дуги. Когда вы работаете с присадкой, длина дуги равна 1 – 1,5 сечения электрода. Если сварка аргоном производится без присадки, этот параметр соответствует диаметру вольфрамового электрода. Помните, что в царапинах, образующихся на металле при касании вольфрамовых электродов, остаются частицы вольфрама. Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

При соединении аргоном тонкостенных деталей зазор между кромками должен составлять 0,5 – 1,5 мм. В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

Сварка титана аргоном предполагает такие режимы: если используется вольфрамовый электрод диаметром 1,5 – 2 мм и присадочная проволока диаметром 2 мм, а толщина свариваемых заготовок составляет 2 мм, нужно выдерживать ток 90 – 100 ампер. Повышение толщины металла до 4 мм позволяет варить его током в 120 – 140 ампер. И самое главное, о чем нужно помнить: для работы с титаном и его сплавами используется переменный ток постоянной полярности.

Также есть ряд других существенных условий для качественной сварки титана аргоном:

- Для ручной технологии используется короткая дуга, не допускаются колебания электрода, присадки. Сварщик осуществляет движение вдоль шва.

- Сваривание ведется углом вперед, то есть электрод должен быть направлен в сторону, противоположную направлению движения.

- Угол между присадкой и электродом 90°.

- Присадка подается в сварочную ванну непрерывно.

- После гашения дуги защитный газ продолжает подаваться, обеспечивая охлаждение ниже 400 0 С, в среднем на это уходит минута.

Дальнейшее охлаждение металла является гарантией качественного шва. Вы можете определить это по цвету. В норме шов светлый, соломенный, желтый. А вот серый, синеватый или черный говорят об окислении, что плохо сказывается на качестве.

Технология сварки аргоном полуавтоматом или автоматом совпадает с ручной. Единственный нюанс, о котором нельзя забывать – отверстия в сопле горелки. В соответствии с ГОСТ их диаметр равен 12 – 15 мм. Зажигать и гасить горелку рекомендуется на специальных подкладках, планках.

Как выполняется автоматическая сварка титана

Для этого используется вольфрамовый электрод. Причем размер отверстий сварочной горелки должен находиться в пределах 12 – 15 мм. Также нужно учесть, что соединение неплавящимся электродом лучше проводить постоянным током прямой полярности.

Высокая активность титана вынуждает зажигать и гасить горелку на специальных планках, вне изделия. Как и при ручной технологии, газ подают еще 1 минуту после гашения дуги, защищая шов и переходную зону от окисления. Далее представлены режимы для автоматической сварки титана аргоном в защитных газах и под флюсом:

Читайте также: