Как сделать из целлюлозы полимер

Добавил пользователь Alex Обновлено: 04.10.2024

Для древесно-полимерных композитов (ДПК) древесина — это волокнистый материал растительного происхождения. Это может быть древесная мука или опилки или сельскохозяйственные растительные остатки, обычно резаные, измельченные или дробленые, или другие виды натурального волокна типа пеньки, джута и кенафа, обычно как побочного продукта соответствующего промышленного процесса.

Все наполнители на основе целлюлозы для ДПК типа древесной муки, опилок и рисовой шелухи являются натуральными материалами, содержащими целлюлозу, гемицеллюлозу и лигнин.

Эти компоненты имеют практически неустранимое воздействие на переработку и свойства конечного композитного продукта. Если кратко, целлюлоза позитивно влияет на механические и другие свойства композитного материала (например, на снижение коэффициента термического расширения–сжатия и т. д.); лигнин вообще делает продукт менее прочным, легкогорючим в процессе переработки, и образует CO2 и другие газообразные продукты, приводя к уменьшению плотности продукта, и сильно ускоряет выцветание ДПК после выдержки на открытом воздухе. Древесные экстракты (терпены, пенены, танины, карбонильные соединения и т. д.) образуют летучие органические соединения (ЛОС), также приводящие к снижению плотности продукта. Гемицеллюлоза легко разлагается при температурах полимерного расплава, особенно при резком изменении давления, и образует уксусную кислоту, вызывая ощутимую коррозию оборудования.

Чистое целлюлозное волокно имеет относительно низкую плотность, 1,0–1,1 г/см 3 . Однако при пропитке лигнином и гемицеллюлозой его плотность, например, в древесной муке или рисовой шелухе, достигает 1,3–1,5 г/см 3 . При превращении в золу при 525 °C в остатке древесной муки содержится 0,13–0,40% золы, а в рисовой шелухе — 18,8% золы. Это объясняется тем, что рис экстрагирует много окиси кремния с водой из почвы через капиллярную систему. При накапливании, особенно в летнее время, содержание влаги в древесной муке и рисовой шелухе может достигать 10%. При прямом контакте с водой содержание влаги в целлюлозе может легко превысить ее собственный вес.

Размеры пор в целлюлозном волокне — примерно 10 нм (0,01 мкм). Только самые маленькие цепи ПЭВП с молекулярной массой менее 10 000 могут заходить в поры целлюлозы. Диаметры волокна целлюлозы — обычно между 3 и 5 мкм.

Общие свойства лигноцеллюлозного волокна в качестве наполнителя

Химический состав

Помимо этих трех основных компонентов, материалы растительного происхождения содержат неструктурные компоненты — экстракты (обычно 4–10%), неорганическую золу (от 0,2 до 0,5% в древесине и до 19% в шелухе риса и некоторых других растительных материалах) и воду. Примерами экстрактов являются терпены, пинены, танины, карбонильные соединения и так далее. Они вносят свой вклад в запах дерева, могут диффундировать к поверхности дерева при сушке и могут влиять на адгезию, а некоторые из них обладают антибактериальными свойствами.

Лигноцеллюлоза была, вероятно, выбрана в качестве отдельного термина, потому что она представляет комбинацию структурных компонентов, которые упрочняют клетки растений в древесных материалах.

Лигнин является высокомолекулярным материалом, сшитой, высокоароматической структурой. Лигнин, как полагают, в значительной степени отвечает за прочность и долговечность древесины. Фактически деревья стоят вертикально из-за того, что лигнин поддерживает их целостность. Кроме того, лигнин значительно уменьшает доступность древесины для целлюлозных микробов. Лигнин может быть определен как остаток после того, как растительный материал гидролизируется сильными кислотами. Лигнин можно рассматривать как одну громадную полимерную молекулу, пронизывающую древесную матрицу. То же относится к гемицеллюлозе и, с некоторой оговоркой, к целлюлозе, которая имеет регулярную структуру, в отличие от лигнина и гемицеллюлозы.

Обычно растительные материалы, включая древесину, содержат от одной трети до половины целлюлозы, одну треть или менее лигнина и одну треть или менее гемицеллюлозы по массе. В древесине, например, содержится 40–45% целлюлозы и 25–35% гемицеллюлозы. По некоторым данным, осина содержит 18,2%, клен — 22,5% и ель — 27,6% лигнина, хотя такие точные цифры сомнительны; кроме того, они меняются в зависимости от возраста дерева. Лигнин в значительной степени удаляется из древесины в процессе химической варки целлюлозы; следовательно, отстой бумажного производства обычно содержит только немного лигнина, часто от 1 до 5%.

Как правило, древесина начинает подвергаться некоторой дегидратации при температуре ниже или равной температуре плавления ПЭ, 110–130 °C. Это сопровождается снижением степени полимеризации всех трех основных компонентов растительных материалов, процесс ускоряется в присутствии влаги. Лигнин начинает термически разлагаться примерно при 150 °C, а гемицеллюлоза начинает разлагаться примерно при 160 °C. Во всех этих процессах выделяются летучие вещества, которые повышают пористость и уменьшают плотность конечного композиционного материала, если не используются вентилируемые (с отводом газа) экструдеры.

Вредное влияние лигнина

Лигнин — фоточувствительный материал, и его деструкция под воздействием УФ света, как полагают, в значительной степени определяет обесцвечивание дерева и материалов из ДПК. Под действием УФ света лигнин становится из материала коричневатого цвета серым.

Лигнин обычно делает продукт менее прочным, потому что легко горит в процессе переработки и выделяет CO2, приводя к уменьшению плотности продукта, и сильно ускоряет выцветание ДПК после выдержки на улице.

Вредное воздействие гемицеллюлозы: паровой взрыв

Как и лигнин, гемицеллюлозы легко горят в процессе переработки, хотя они выделяют в основном ЛОС, приводя к более низкой плотности ДПК продукта. Однако это не единственная проблема, связанная с влиянием на гемицеллюлозу высокого давления и температуры. При переработке расплава в экструдере при высоком давлении влага в частицах древесины не кипит даже при высоких температурах.

Например, при 1000 psi в экструдере вода кипит только при 286 °C. При 2000 psi вода кипит при 336 °C. Другими словами, при нормальных температурах экструзии при высоком давлении вода является жидкостью и не кипит. Однако когда материал проходит зоны, где давление резко падает, вода внезапно и бурно закипает, образуя пар.

Этот эффект моментальной декомпрессии и крутого кипения по всему объему влажных частиц древесины вызывает так называемый паровой взрыв, в результате чего многие связи лигнин–гемицеллюлоза разрываются; фрагменты гемицеллюлозы распадаются в воде, захваченные матрицей, и немедленно разлагаются, образуя с большинством их ацетилированных остатков уксусную кислоту. При высокой температуре в экструдере даже небольшие количества уксусной кислоты очень реакционноспособны и приводят к постепенной коррозии оборудования.

Коэффициент формы

Коэффициент формы в этом контексте — это отношение длины волокна к его толщине. Для древесной муки это отношение составляет часто около 3:1–4:1.

Обычно длинные волокна, ориентируемые вдоль потока, дают композиционный материал с повышенными механическими свойствами по сравнению с композиционным материалом, наполненным коротким волокном. Другими словами, более высокий коэффициент формы приводит к лучшим свойствам при изгибе. В результате в ДПК целлюлозное волокно является основным воспринимающим нагрузку компонентом, и чем больше волокон ориентируются вдоль течения, тем выше свойства при изгибе материала.

Если более конкретно, то некоторые ДПК были получены с использованием древесной муки, полученной из сосны, со средним коэффициентом формы 4,0; из тамариска со средним коэффициентом формы 3,2; из можжевельника со средним коэффициентом формы 4,4. Древесное волокно обычно имеет более высокий коэффициент формы — 10:1–25:1. Например, многие древесные волокна имеют длину 3 мм и ширину 0,2 мм (коэффициент формы 15) или длину 10 мм и ширину 0,4 мм (коэффициент формы 25).

Промышленные древесные волокна из осины, березы, клена и ели обычно имеют длину 0,4–3,5 мм, то есть 400–3500 мкм (самые длинные у ели) и ширину 50–27 мкм. Средние значения коэффициента формы для волокон этих видов — 35 (клен), 60 (осина), 100 (береза) и 130 (ель).

Процессы экструзии приводят к уменьшению коэффициента формы целлюлозного волокна, то есть снижению их длины при той же толщине волокна. Например, переработка волокна отбеленной сульфатной целлюлозы вместе с полипропиленом в двухшнековом экструдере с односторонним вращением шнеков при 100 и 300 оборотах в минуту привела к уменьшению длины волокна, фракция самых мелких частиц (около 50 мкм длиной) увеличилась с 3 до 5%. Фракция с длиной 100 мкм, то есть самая многочисленная фракция, составляющая около 12% от всех частиц после экструзии при 100 об./мин., достигла 16% от общего количества частиц после экструзии при 300 об./мин. После повторной экструзии при 300 оборотах в минуту эта фракция длиной 100 мкм увеличилась с 16 до 26% от общего количества.

Плотность (удельный вес)

Удельный вес лигнифицированного целлюлозного волокна (древесная мука, древесные опилки и рисовая шелуха) в ДПК обычно от 1,3 до 1,5 г/см 3 . Лигноцеллюлозная матрица рисовой шелухи в материалах ДПК имеет примерно ту же плотность, что и древесная мука, и равна около 1,35 г/см 3 и 1,30–1,35 г/см 3 соответственно. Однако, поскольку рисовая шелуха содержит 19% силикатов (удельный вес около 2,8 г/см 3 ), конечный удельный вес рисовой шелухи как наполнителя около 1,50 г/см 3 .

Длинные целлюлозные волокна типа льна, пакли, джута, рами, кокосового волокна, сизали и хлопка, в материалах ДПК также имеют плотность в интервале 1,3–1,5 г/см 3 .

Плотность (удельный вес) ДПК не зависит от размера частиц древесной муки.

Вероятно, что при компаундировании и экструзии целлюлозное волокно сжимается до максимальной плотности 1,3–1,5 г/см 3 .

Простая формула для расчета удельного веса композиционного материала следующая. Если мы возьмем 100 г композиционного материала, содержащего, скажем, 50 %масс. ПЭВП (d = 0,96 г/см 3 ), 30% древесной муки (d = 1,30 г/см 3 ) и 20% талька (d = 2,8 г/см 3 ), каждый из этих компонентов займет следующий объем:

ПЭВП 50 г/0,96 г/см 3 = 52,083 см 3 ;

древесная мука 30 г/1,30 г/см 3 = 23,077 см 3 ;

тальк 20 г/2,8 г/см 3 = 7,143 см 3 .

Следовательно, общий объем 100 г композиции будет 82,303 см 3 . Поэтому плотность композиции составит 100 г/82,303 см 3 = 1,215 г/см 3 .

Для наполненного на 85% древесной мукой полипропилена расчеты плотности (удельного веса) были бы следующими:

ПП 15 г/0,91 г/см 3 = 16,484 см 3 ;

древесная мука 85 г/1,30 г/см 3 = 65,385 см 3 .

Общий объем композиции будет 81,869 см 3 . Следовательно, плотность композиции — 100 г/81,869 см 3 = 1,22 г/см 3 .

Если плотность древесной муки 1,35 г/см 3 , два приведенных выше значения становятся равными 1,23 г/см 3 (композит на основе ПЭВП) и 1,26 г/см 3 (композит на основе ПП). Опубликованное значение для плотности наполненного 85% древесной муки полипропилена — 1,26 г/см 3 , то есть равно последнему значению.

Размер частиц

Форма частиц

Частицы целлюлозы, используемые в ДПК, — это обычно волокна с коэффициентом формы между 3 и 4 или более, особенно в случае длинных целлюлозных волокон. Частицы древесной муки твердых пород дерева обычно являются цилиндрическими, тогда как частицы древесной муки мягких пород дерева обычно фрагментированы (разбиты на куски).

Распределение частиц по размерам

Для сосны, тамариска и можжевельника с коэффициентом формы 4,0, 3,2 и 4,4 анализ изображений при использовании более 500 частиц в образце показал следующее распределение частиц по размеру (на основе площади, в квадратных микронах): небольшие (примерно 0,1×0,5 мм) — 15–23%; средние (примерно 0,2×0,8 мм): общее количество средних частиц 52–63%; большие (около 0,3×1,2 мм), общее количество больших частиц 15–19%.

Площадь поверхности частиц

Удельная поверхность целлюлозного волокна небольшая по сравнению с удельной поверхностью тонкодисперсных минеральных наполнителей. Хотя величина удельной поверхности последних часто исчисляется многими квадратными метрами на грамм, для целлюлозного волокна она составляет около 1 м 2 /г. Например, твердая древесина имеет частицы с площадью поверхности 1,01 м 2 /г, мягкая древесина — 1,34 м 2 /г. Льняное волокно имеет удельную поверхность между 0,31 и 0,88 м 2 /г в зависимости от способа ее обработки. Кроме того, удельная поверхность зависит главным образом от того, какое средство использовалось для ее измерения — газ, вода, ртуть или большие органические молекулы. Чем больше молекула, использованная для измерения, тем ниже удельная поверхность. Например, удельная поверхность целлюлозного волокна, доступная для воды в смоченном состоянии, 100–200 м 2 .

Содержание влаги, способность абсорбировать воду

Чистые полимеры (кроме полиамидов), которые используются в композитных материалах, практически не поглощают воду (сотые или тысячные доли процента по массе). Введение целлюлозного волокна в полимер значительно увеличивает водопоглощение (0,5–2% при выдержке 24 ч в воде), которое все же намного ниже по сравнению с самим деревом (обычно более 20% по массе за 24 ч в воде).

Целлюлозные и лигноцеллюлозные волокна поглощают воду в количестве до 200% и более. Измельченные частицы рисовой шелухи поглощают 220% воды по массе.

Влагосодержание в целлюлозном волокне обычно достигает 2–12% в зависимости от происхождения волокна и влажности воздуха при хранении. Влагосодержание измельченной рисовой шелухи, поставляемой для производства ДПК, изменяется между 8,5 и 9,5% в течение года.

Для рами и хлопкового волокна, как сообщают, способность к влагопоглощению может достигать в условиях окружающей среды до 17 и 25% соответственно; однако эти условия часто четко не определены.

Способность наполнителя поглощать масло

ияние на механические свойства композитного материала

Целлюлозное волокно — хороший армирующий наполнитель. Фактически, это один из двух основных факторов самого существования ДПК материалов: а) чтобы получить композитный материал менее дорогим и б) чтобы получить материал с общими свойствами, лучшими по сравнению с чистым полимером, с одной стороны, и древесиной, с другой. Например, модуль упругости при растяжении конкретного образца чистого ПП составлял 203 000 psi, тогда как для того же ПП, наполненного 40% джута, он составлял 1 030 000 psi. Для сравнения, для того же ПП, наполненного 40% стеклянного волокна, он был 1 100 000 psi. Модуль упругости при растяжении самого натурального волокна лежит в интервале 3 800 000–17 400 000 psi.

Использование пеньки в качестве наполнителя приводит к гораздо большему увеличению прочности при изгибе по сравнению с древесной мукой (57% по сравнению с 12–15%); однако увеличение модуля упругости при изгибе с обоими наполнителями примерно одинаковое (в 2,2 раза с 33% пеньки по сравнению с увеличением в 1,6 и 2,5 раза с 20 и 40% древесной муки соответственно).

Другие данные, полученные в более широком интервале содержания древесной муки в качестве наполнителя в полипропилене, показывают, что прочность при изгибе композита достигает максимума при 40% наполнителя, и затем снижается. Очевидно, не имеется достаточно полимера для того, чтобы обеспечить хорошую адгезию для всех частиц наполнителя. Модуль упругости при изгибе, однако, увеличивается монотонно с увеличение содержания наполнителя.

Модуль упругости при растяжении также увеличивается, в то время как прочность при растяжении уменьшается.

Часто (но не всегда), чем выше коэффициент формы древесного волокна, тем выше прочность при изгибе и модуль упругости при изгибе наполненных ДПК.

Часто наблюдают, что чем выше содержание волокна, тем выше прочность и модуль упругости при изгибе ДПК. Например, увеличение содержания древесного волокна от 20 до 40, 50 и 60% по массе в полипропилене ведет к методичному повышению прочности и модуля упругости при изгибе, приводя к их общему повышению более чем на 200%.

Влияние на обесцвечивание и долговечность полимеров и композитов

Чем выше количество целлюлозного волокна в композиции, тем выше обесцвечивание при прочих равных условиях, однако и рисовая шелуха, и древесная мука увеличивают стойкость композитных материалов к окислительной деструкции.

Можно видеть, что увеличение содержания целлюлозного наполнителя, с одной стороны, повышает обесцвечивание, с другой стороны, увеличивает стойкость материала к окислению. Очевидно, повышение общей стабильности материала может сопровождаться повышением его обесцвечивания.

Древесная мука обеспечивает лучшие антиокислительные свойства по сравнению с рисовой шелухой.

Влияние на вязкость расплава

Волокно целлюлозы, очевидно, повышает вязкость полимерного расплава. Кроме того, волокно различных видов влияет на вязкость по-разному даже при одинаковом размере частиц. Например, сосна, можжевельник и тамариск (размер частиц 40–60 меш), каждое в количестве 50 %масс. в ПЭВП, приводит к показателю текучести расплава (ПТР) 0,2, 0,6 и 1,6 соответственно. Другими словами, сосновая мука увеличивала вязкость в большей степени. Вязкость продолжала увеличиваться с уменьшением размера частиц древесной муки.

Показатель текучести расплава ПЭВП в присутствии 50% древесной муки уменьшается довольно значительно, с 1,6 г/10 мин для тамариска до 0,2 г/10 мин в присутствии сосны. Более того, если мы рассматриваем исходное значение ПТР для чистого полимера, снижение ПТР весьма существенно.

Например, полипропилен с ПТР 23 г/10 мин (ПТР составлял 29 г/10 мин после переработки в экструдере при 100 или 300 оборотах в минуту) был наполнен 20% отбеленного сульфатного целлюлозного волокна, и после экструзии при 100 оборотах в минуту ПТР снизился до 2 г/10 мин. При наполнении 30% волокна ПТР далее снижался до 0,5 г/10 мин.

Влияние на технологическую усадку

Существует мнение, что увеличенный размер частиц обеспечивает более низкую технологическую усадку из-за лучшего течения (более низкой вязкости). Однако в действительности связь между этими двумя параметрами более сложная. Показано, что когда средний размер частиц древесной муки увеличился примерно с 50–60 до 200 мкм, технологическая усадка снизилась с 0,58 ± 0,02 до 0,47 ± 0,02%, и при дальнейшем увеличении до 500 мкм технологическая усадка или оставалась такой же, или даже немного увеличивалась, примерно до 0,49 ± 0,02%.

За более чем полвека бурного развития полимеры и пластики стали обязательной частью нашей жизни. Они производятся и используются десятками и сотнями миллионов тонн. Однако их получение, а затем и накопление в окружающей среде наносит природе такой серьезный вред, что в последнее время все актуальнее стоит проблема производства легко утилизируемых и биоразлагаемых альтернатив этим материалам.

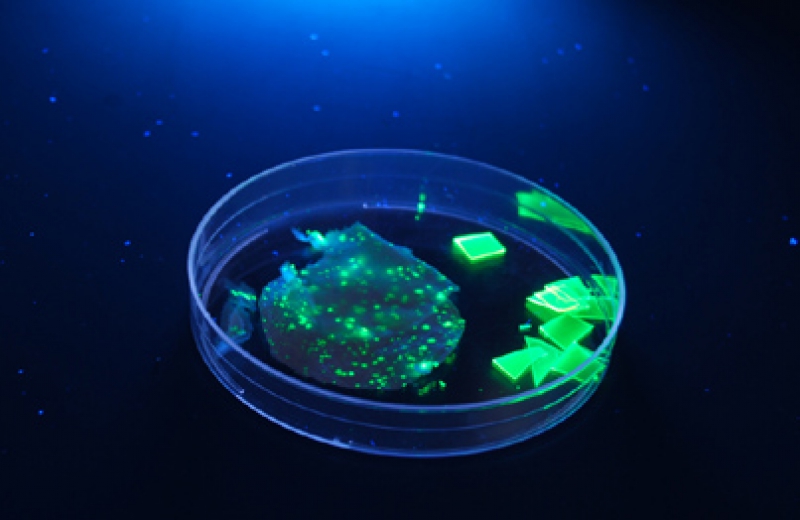

Однако послойное создание предметов с помощью 3D-печати требует использования таких материалов, молекулы которых устойчивы к действию ряда органических растворителей, не меняют конформации при нагревании, демонстрируют хорошую адгезию. Такое вещество и описали российские химики — полиэтилен-2,5-фурандикарбоксилат (ПЭФ) — полимер, который синтезируется из целлюлозы в ходе простых реакций, не ведущих к выделению углекислого газа.

В лаборатории ученые воссоздали весь цикл производства с нулевым балансом выбросов углерода, от обработки целлюлозы до получения готовых компонентов на обычном серийном 3D-принтере. Их химическая инертность оказалась даже выше, чем у объектов, распечатанных из популярных сегодня пластиков для 3D-печати (ABS, PETG, PLA). Полимер устойчив даже к действию весьма агрессивного растворителя дихлорметана.

Авторы продемонстрировали и удобство утилизации предметов из ПЭФ: термопластичность этого полимера позволяет просто расплавить его и снова использовать в производстве множество раз.

Об этом они рассказывают в статье, опубликованной в журнале Angewandte Chemie.

Ранее американские ученые подсчитали, сколько пластика произвело человечество за свою историю.

Полимеры – это итоговый урок, где рассматриваются примеры реакций полимеризации и поликонденсации, а также использование полимеров и их структура. Подробно объясняется принцип деления волокон на природные и химические, а также на искусственные и синтетические. Кроме этого, урок содержит демонстрацию, которая показывает отличительные особенности горения хлопчатобумажной ткани и шерсти.

В данный момент вы не можете посмотреть или раздать видеоурок ученикам

Чтобы получить доступ к этому и другим видеоурокам комплекта, вам нужно добавить его в личный кабинет, приобретя в каталоге.

Получите невероятные возможности

Конспект урока "Полимеры"

Полимеры – это высокомолекулярные соединения, состоящие из множества одинаковых повторяющихся структурных звеньев.

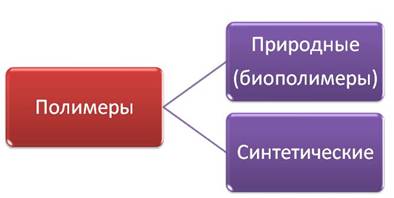

По происхождению полимеры делят на природные, или биополимеры, и синтетические, которые получают с помощью реакций полимеризации или поликонденсации.

К природным полимерам относятся натуральный каучук, крахмал, целлюлоза, белки, нуклеиновые кислоты. Их относят к природным полимерам, потому что они находятся в готовом виде в природе, из них построены клетки и ткани живых организмов.

Синтетические полимеры – это пластмассы, волокна, каучуки. Современный мир просто немыслим без синтетических полимеров.

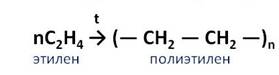

Полимеры получают реакциями полимеризации и поликонденсации. Например, по реакции полимеризации из этилена получают полиэтилен.

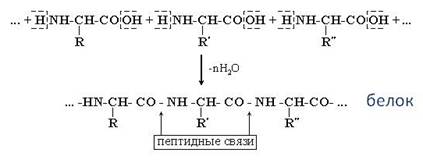

С помощью реакции поликонденсации из аминокислот можно получить биополимер – белок. Кроме этого, при этом ещё образуется низкомолекулярное соединение – вода.

Помните, молекулы полимеров представляют собой – макромолекулы (от греческого макрос – большой, длинный).

Мономер – это исходное вещество, которое вступает в реакцию полимеризации.

Структурное звено – это многократно повторяющиеся в макромолекуле группы атомов.

Степень полимеризации – число структурных звеньев в макромолекуле.

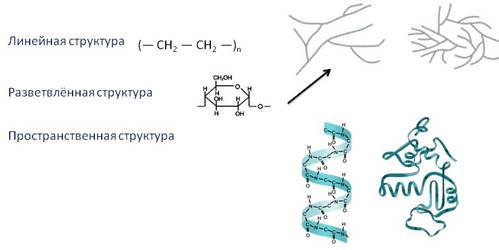

В зависимости от строения основной цепи полимеры имеют разные структуры: линейную (как полиэтилен), разветвлённую, как у крахмала, пространственную, как у вторичной и третичной структуры белка.

Пластмассы – это материалы, изготовленные на основе полимеров, способные приобретать при нагревании заданную форму и сохранять её после охлаждения.

Пластмассы лёгкие, обладают большой механической прочностью, высокой химической стойкостью, имеют хорошие теплоизоляционные и электроизоляционные свойства. Пластмассы производят из продуктов газо- и нефтехимического производства, а также из угле- и лесохимического производства. Такие пластмассы, как полиэтилен, поливинилхлорид, полистирол, фенолформальдегидные, широко применяют в различных отраслях промышленности, быту, медицине и сельском хозяйстве.

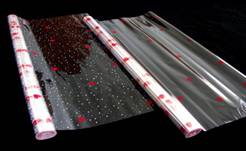

Например, полиэтилен используется для производства хозяйственных пакетов, труб, шприцев, предметов домашнего обихода, детских игрушек, плёнки.

Поливинилхлорид используется для получения искусственной кожи, полов, клеёнки, труб, окон, дверей, изолирующих материалов для электрических проводов.

Полипропилен находит применение при изготовлении тру, вентилей, медицинских приборов, упаковочной плёнки.

Тефлон устойчив в концентрированных растворах щелочей и кислот. Из него изготавливают электроизоляторы, покрытия для сковород и утюгов, различные устройства для химической и атомной промышленности.

Волокна – это вырабатываемые из природных или синтетических полимеров длинные гибкие нити, из которых изготавливают пряжу и другие текстильные изделия.

Волокна делятся на природные и химические.

С натуральными волокнами люди знакомы давно. Первое искусственное волокно было получено из нитрата целлюлозы. Его промышленное производство организовано во Франции. Первое синтетическое волокно – поливинилхлоридное – было выпущено в 1932 году в Германии.

Природные, или натуральные волокна, представляют собой материалы растительного или животного происхождения. К растительным относятся хлопок, лён, джут, в основе которых – целлюлоза, а к волокнам животного происхождения – шерсть, шёлк. Они представляют собой белковые вещества.

Натуральные волокна образуются в природных условиях. Их можно распознать по горению. При горении хлопчатобумажных волокон ощущаетяс запах жжёной бумаги, в результате сгорания остаётся чёрный пепел. Это волокно горит быстро.

Шерстяные волокна горят медленно, при этом ощущается запах жжёных перьев. При сжигание, на конце такой нити образуется шарик чёрного цвета, который растирается в порошок.

Хлопчатобумажные ткани обладают хорошими механическими свойствами, износоустойчивостью, термрстабильностью, умеренной гигроскопичностью, шерстяные волокна характеризуются невысокой прочностью, большой эластичностью. Натуральные волокна недостаточно практичны: легко сминаются, адсорбируют влагу и долго её удерживают.

Химические волокна получают путём химической переработки природных или синтетических полимеров. Поэтому их разделяют на искусственные и синтетические.

Искусственные волокна получают химическими реакциями из веществ природного происхождения. Из такого природного полимера, как целлюлоза изготавливают искусственные волокна, например, вискозное, ацетатное.

Синтетические волокна получают из синтетических полимеров. Это такие волокна, как капрон, найлон, лавсан.

Таким образом, полимеры – это высокомолекулярные соединения. По происхождению различают полимеры природные и синтетические. Природные полимеры – это крахмал, целлюлоза, натуральные каучуки. К синтетическим полимерам относят пластмассы, волокна, каучуки. Волокна также бывают натуральными и химическими. Химические волокна делят на искуственные и синтетические. Искусственные волокна получают из из веществ природного происхождения, а синтетические – из синтетических полимеров.

Нанокристаллическую целлюлозу называют не иначе как материалом будущего. Его можно синтезировать из древесины, использованной бумаги, то есть он доступен практически всем. Это экологически чистый, а также биосовместимый материал. Благодаря особенным механическим и оптическим свойствам, вытянутой форме частиц, а также различным свойствам, возникающим на поверхности материала, нанокристаллическая целлюлоза постепенно находит массу приложений, еще больше от нее ожидают в перспективе. В лаборатории SCAMT Университета ИТМО магистрантка Елена Еремеева изучает оптические свойства этого материала. Она рассказала о исследованиях нанокристаллической целлюлозы в этой области, а ITMO.NEWS разобрался с другими применениями.

Как получают наноцеллюлозу

Существует несколько способов. Однако для начала нужно получить обычную целлюлозу из древесины. Древесина – это, по сути, сеть целлюлозных волокон, которые скреплены полимером лигнином. Он химическим путем удаляется, и остается только целлюлоза. В обычном виде вещество может напоминать мокрое полотенце. Кроме обработки множества ресурсов растительного сырья (начиная лесными массивами и заканчивая морской флорой) целлюлозу можно получит, использовав бактерии, которые в ходе своей жизнедеятельности ее выделяют.

Производство нанокристаллической целлюлозы для научного и промышленного мира далеко не в новинку. Этот материал известен уже около 50 лет. Однако более пристально его начали изучать лишь в последние десятилетия и обнаружили, что он может заменить цветофильтры (в которых больше не будет токсичных красителей), стать биологически совместимым сенсором для медицинских применений, использоваться в качестве защитного материала и во многих других приложениях.

Оптические свойства наноцеллюлозы, разработки в лаборатории SCAMT

Что это значит? Дифракция представляет собой различные отклонения распространения световых волн. В результате этого процесса световая волна может попадать в область дифракционной решетки с одной длиной волны, а выходить из этой области уже с другой длиной. В результате меняется цвет свечения.

Елена Еремеева

Однако сегодня международная исследовательская группа в Университете МакГилла смогла управлять цветностью нанокристаллической целлюлозы уже при просвете и обычным, видимым светом. На практике это значит, что использовать такой метод окраски изделий из целлюлозы можно будет и в бумажной промышленности, и в какой-либо другой, где важно восприятие цвета невооруженным глазом.

Наноцеллюлоза для гибкой электроники

Наноцеллюлоза обладает свойствами, благодаря которым ее можно будет использовать в качестве основы для создания гибкой электроники. В этом случае нанофибриллы из целлюлозы выступают в роли подложки для компонентов электроники. Например, с помощью послойного осаждения золотых и оксидных наночастиц на целлюлозные волокна можно получить гибкий материал, который может быть использован в качестве электрода для суперконденсатора. Суперконденсаторы используются как источники напряжения, а также могут стать альтернативой аккумуляторам.

Огромный плюс таких подложек заключается в том, что они могут быть полностью биоразлагаемыми, то есть их можно будет утилизировать, погрузив в растворитель. Однако сложность в создании гибкой электроники на их основе заключается в том, что ученым пока сложно получить термическую и химическую устойчивость подложек, в том числе по отношению к той же влаге (воде). Поэтому необходимо разрабатывать покрытия, после нанесения которых подложки будут гидрофобны.

Пленки из наноцеллюлозы, освещенные ультрафиолетовым светом. Источник: gray-group.mcgill.ca

Нацеллюлоза может быть прочнее, чем сталь

Волокна наноцеллюлозы представляют собой вытянутые трубки. Если соединить их вместе, то можно получить материал, который будет прочнее стали или алюминия. Например, в исследовательском центре DESY в Германии ученые уже смогли получить десятисантиметровый образец таких нитей. Для этого они поместили волокна наноцеллюлозы параллельно вместе с потоком воды, в который была добавлена соль. Благодаря соли волокна смогли образовать между собой связи, и после высыхания ученые получили прочный и гибкий материал. Однако задача состоит в том, чтобы сделать это биодеградируемое вещество еще прочнее, чтобы можно было использовать его в промышленности, энергетике.

Также наноцеллюлозу можно использовать в качестве упрочняющего вещества в составе каких-либо композитов. Например, композит из карбоната кальция и наноцеллюлозы получается похожим по своим свойствам на панцирь ракообразных. Так как наноцеллюлоза в составе некоторых композитов может быть прозрачной, вероятно, ее можно будет использовать и в качестве защитных стекол.

Наноцеллюлоза вместо пластика для упаковок и автомобилей

В шведском университете работает научная группа, которая создает биоразлагаемую альтернативу современному пластику. Если придать наноцеллюлозным волокнам гидрофобные и воздухонепроницаемые свойства с помощью специальных добавок, ее можно будет использовать для длительного хранения продуктов питания, например.

А в Университете Винсконсина (США) пытаются сделать пластик более легким для использования в автомобильной промышленности. Обычный пластик смешивают с наноцеллюлозой с использованием воды или азота. Это необходимо, так как у пластика и целлюлозы разные температуры начала деградации, что затрудняет производство композита. Другая научная группа из Саудовской Аравии также разрабатывает биоразлагаемый материал на основе наноцеллюлозы для производства автомобильных бамперов. При этом целлюлозу получают из отходов банановой промышленности.

Наноцеллюлоза в медицине, экологии.

Уже есть разработки, в которых наноцеллюлозу используют в качестве подложки для ускоренной регенерации костей в стоматологии. Также есть потенциал применять наноцеллюлозу в составе композитов для ускорения заживления ран. Ученые рассматривают этот материал в качестве основы для таргетированной доставки лекарств. Огромный плюс этого материала заключается в том, что он биосовместим.

Также ведутся исследования по применению наноцеллюлозы в экологии. Губка из аэрогеля на основе наноцеллюлозы абсорбирует нефть и может применяться для очистки водоемов от нефтяных загрязнений, так как она не впитывает воду.

Читайте также: