Уци на токарный станок своими руками

Добавил пользователь Skiper Обновлено: 15.09.2024

Универсальные токарные, фрезерные, расточные, координатные станки, чтобы стать точным инструментом в руках оператора, нуждаются в некотором "осовременивании", или, говоря техническим языком, нуждаются в модернизации. Одним из вариантов модернизации практически любого универсального станка может стать установка на станок Устройства Цифровой Индикации (далее – УЦИ ) совместно с измерительными линейками . Но в чем же выгода применения такого решения? Достоинств тут множество.

Во-первых, это дает новую жизнь старому станку, ведь любой станок в процессе эксплуатации изнашивается. Появляются выработка ходовых винтов, направляющих, износ подшипников и много прочих бед. Как же, спросите вы, установка на станок измерительной системы поможет сделать оборудование лучше, ведь все это не устранит механического износа узлов станка? Устранить и правда не устранит, но исключит влияние механического износа на точность станка. Как? А дело в том, что измерительные линейки (оптические, магнитные) устанавливаются непосредственно на исполнительный механизм, проще говоря, на ту часть станка, которая непосредственно перемещается. При этом полностью исключается из причин, влияющих на точность самого станка, такие факторы, как износ ходовых винтов (люфты) и выработка направляющих. Следовательно, на информационном дисплее УЦИ отображается реальное перемещение механизма. Не это ли необходимо для точного произведения работ за любым станком? Ответ очевиден!

Во-вторых, ко всему этому добавляется то, что точность измерений станка можно увеличить в разы! Да что в разы – в десятки раз! Как?! – опять спросите вы?

А все элементарно просто. К примеру, что является единицей точности универсального станка? Правильно – цена деления лимба. Возьмем токарный универсальный станок: для него точность варьируется от 0,01 мм до 0,5 мм в зависимости от модели. А что будет, если мы оснастим токарный станок, имеющий цену деления на лимбе 0,5 мм, измерительной системой с дискретностью 0,005 мм? Правильно!! Точность станка станет 0.005 мм. Только смотреть в данном случае уже надо не на рукоятку штурвала и лимб, а на удобный цифровой дисплей УЦИ, на котором отображается текущая координата станка с точностью до 3-го знака после запятой!! Теперь рабочие рукоятки станка необходимы оператору только для управления перемещением станка, а реальная координата отображается на дисплее. Ну не восхитительно ли? Ведь мы одним выстрелом убиваем сразу двух зайцев:

1. устраняем влияние механического износа станка на точность обработки и

2. получаем из простого универсального – станок повышенной точности. И все это за достаточно разумные деньги.

Теперь впору открыть еще один секрет и рассказать о третьем зайце. Да, как это ни удивительно, в нашем случае работает пословица: "За двумя зайцами погонишься – троих поймаешь". Ну а если серьезно, есть еще один очень важный аспект применения на универсальном оборудовании такой модернизации. Для начала ответьте себе на такой вопрос: сколько требуется времени, чтобы вырастить из выходца ПТУ настоящего, высококвалифицированного оператора-станочника? Правильно, годы, а то и десятки лет. И таких профессионалов становится все меньше и меньше. Многие уезжают за рубеж в поисках достойного заработка, а тем, кто остался на Родине, приходится платить соответствующе. Но чем же нам поможет в подготовке высококлассного специалиста такая модернизация? Ответ: ничем. Но!! Использование на универсальном оборудовании цифровой измерительной системы (УЦИ + измерительные линейки) позволяют ставить за такой станок операторов достаточно низкой квалификации, получая при этом такой же эффект, как от работы высококлассного станочника. Ведь теперь оператору не надо, ориентируясь на свое профессиональное мастерство, "ловить сотки". Теперь малоопытный оператор, ориентируясь на показания дисплея и "крутя ручки", сможет ловить на таком станке микроны!! А это ли не мечта любого работодателя: вложить один раз, чтобы не платить каждый раз в последующем.

Плюс ко всему, современные УЦИ (Ditron, Sino), предлагаемые нами, имеют широкий набор функций, которые облегчат труд любого мало-мальски разбирающегося оператора. Это от самого простого – обнуления текущей координаты, до значительно сложного – расчета радиуса, дуги окружности. По сути, наличие в УЦИ данных функций практически приближает наш станок к станку с ЧПУ с некоторым отличием: в качестве средства управления перемещением на нашем станке используются не электропривода, а мускульная сила оператора. Но ведь и стоимость нашей модернизации несравнимо мала по сравнению с модернизацией с применением ЧПУ.

Итак, подведем итог и сделаем вывод из вышеизложенного. На данный момент применение на универсальном оборудовании УЦИ и измерительных линеек (оптических, магнитных) – самое рациональное, грамотное и малобюджетное решение, позволяющее превратить любой универсальный станок в прототип станка с ЧПУ повышенной точности. А с точки зрения дальнейших затрат, позволяет избежать траты на зарплату высококвалифицированным станочникам, заменяя их труд трудом операторов менее высокого уровня.

Станочный парк российских предприятий отличается высокой степенью изношенности. Станки, выпущенные 20-30 и более лет назад, перестали удовлетворять требованиям современной промышленности, предъявляемым к точности и качеству выполнения деталей. Данная проблема является барьером для дальнейшего развития ряда важнейших отраслей промышленности, особенно это актуально для тяжелого машиностроения.

Одним из возможных решений по обновлению станочного парка предприятия является продление жизни станков за счет модернизации их систем управления и приводов.

Одним из таких решений является оснащение станков устройством цифровой индикации (УЦИ). Использование УЦИ позволяет более полно использовать возможности универсального токарного, фрезерного, расточного и других станков. Применение УЦИ также интересно для оснащения новых универсальных станков, где установка системы ЧПУ экономически не оправдывается.

Строение и принцип действия УЦИ

Вся информация о положении рабочих органов станка приходит от измерительных приборов: оптических линеек или датчиков угловых положений. Отказ от механических средств измерения позволяет добиться точных и стабильных показаний – при длительном использовании механического измерительного прибора возникает люфт между его движущимися частями, а кромки подвержены истиранию, всё это неблагоприятно сказывается на точности измерений.

Системы УЦИ не имеют люфта присущего механическим системам измерения и позволяют старому станку работать с точностью нового. Система УЦИ позволяется отображать реальное положение осей станка на экране чётко и в доступной форме, с учетом полной и неполной выборки люфта. Для ручной обработки данных на устройстве доступно выполнение простых математических расчетов.

Таким образом, использование УЦИ позволяет добиться не только работы станка с гораздо более высокой точностью, но и снижения вероятности ошибок оператора.

Оптимальный вариант УЦИ

СППУИ Омрон предназначена для управления линейными или круговыми осями, для перемещения по позициям рабочих органов станка и индикации позиции этих рабочих органов (возможно управление и индикация от 1 до 4 осей). СППУИ может быть использовано на станках токарной, фрезерной, координатно-расточной, шлифовальной групп, в том числе для замены УЦИ.

СППУИ Омрон обладает всеми преимуществами присущими УЦИ, а также имеет дополнительные положительные особенности.

СППУИ Омрон обеспечивает:

- ввод коэффициентов редукции для масштабирования датчиков положения;

- ввод установок для ступеней торможения при дискретном способе управления;

- ввод коэффициентов передачи (коэффициентов редукции) аналоговых и импульсных выходов управления при выборе соответствующего режима управления;

- индикацию текущих значений координат;

- задание значений позиции перемещения рабочего органа в ручном режиме и управление перемещением к ней в режимах относительного либо абсолютного перемещения;

- ввод, редактирование и хранение управляющих программ для обработки деталей, возможность использования подпрограмм;

- отработку управляющих программ в одном из режимов:

- в покадровом, с отработкой одного кадра программы и с последующей остановкой;

- в программном, с полной отработкой управляющей программы;

В качестве устройства для ввода информации и отображения текущего положения используется операторская панель (ОП) серии NB5. Использование панели визуализации с интуитивно – понятным русскоязычным интерфейсом позволяет в короткие сроки приобрести необходимые навыки работы, и не требует наличия специально обученного персонала. Дополнительным преимуществом сенсорной панели является отсутствие электромеханических кнопок. Обмен данными между CP1H и NB5 выполняется через порт RS232, для чего в составе центрального процессорного устройства применяется интерфейсная плата. При необходимости значительного удаления ОП от ПЛК (максимально до 500 м) в составе процессорного устройства может быть использована плата интерфейса RS 485.

Способы управления приводами осей

Для управления приводами осей подач может быть выбран один из 3-х способов:

- Дискретное управление – управление остановом с выдачей от 1 до 4-х ступеней замедления.

- Аналоговое управление – управление пуском и остановом с выдачей аналогового сигнала задания (необходим дополнительный модуль аналоговых выходов).

- Импульсное управление – управление пуском и остановом с выдачей импульсного сигнала задания.

Наличие указанных способов управления позволяет гармонично интегрировать СППУИ в существующую схему станка и делает использование СППУИ универсальным и независимым от реализованной приводной схемы.

Управление позиционированием осей осуществляется в ручном режиме или режиме программного управления.

- В ручном режиме задается значение координаты и осуществляется запуск перемещения к указанной координате относительно текущей координаты либо к ее абсолютному значению.

- В режиме программного управления осуществляется отработка ранее заданной программы управления. При этом определяется режим программного управления автоматический или ручной (покадровый) и количество повторов программы. По ходу отработки программы отображаются данные о номере отрабатываемого кадра.

Состав СППУИ

СППУИ (до 4 осей) Omron выполнено на базе программируемого логического контроллера (ПЛК) серии CP1H, c 24 дискретными входами и 16 дискретными выходами.

Назначение входов и выходов производится в управляющей программе, что позволяет гибко настраивать параметры в зависимости от конкретных условий применения.

Кроме того, количество входов и выходов может быть увеличено максимально до 320, что в свою очередь позволяет реализовать в управляющей программе функции управления всей электроавтоматикой станка.

Настройка и программирование CP1H и NB5 производится с помощью входящих в пакет ПО CX-ONE Lite (Базовая версия) программ CX-Programmer и CX-Designer. Для подключения к оборудованию используется стандартный кабель USB.

Любые изменения в проекте контроллера или в экранах панели оператора легко проверить в интегрированном симуляторе работы ПЛК и терминала, входящем в пакет CX-ONE. При этом не требуется дополнительная загрузка измененных проектов в оборудование.

Монтаж системы может быть в виде единого модуля, либо распределенным по электрооборудованию станка, с установкой операторской панели в пульт.

Пример системы УЦИ Omron

Инкрементальные энкодеры E6C2 подключаются к встроенным высокоскоростным счетным входам контроллера. Для обмена данными между ПЛК CP1H и панелью оператора NB5 используются последовательный интерфейс RS-232 и протокол NT-Link. Согласование УЦИ с автоматикой станка производится с помощью тонких промежуточных реле G2RV. Блок питания S8VS предназначен для питания всех компонентов системы напряжением +24В=.

Подводя итоги

Выделим основные преимущества СППУИ перед стандартными УЦИ.

Универсальность.

Реализация программного позиционного управления электроприводами станка обеспечивает возможность поточечного управления от 1 до 4 осей, при этом в качестве управляющих сигналов можно использовать аналоговые выходы, импульсные выходы либо цифровой интерфейс RS-485 и протокол Modbus-RTU. Благодаря этому имеется возможность гармонично интегрировать УЦИ в существующую схему станка и делает использование УЦИ универсальным и независимым от реализации его приводной схемы. Также нужно отметить возможность лёгкой замены составляющих частей системы – в классических УЦИ, устройство является законченным неизменяемым продуктом и выход из строя любого внутреннего компонента, как правило, ведет к полной замене.

Гибкость.

Применение программируемого логического контроллера в качестве ядра системы управления даёт возможность выбора конфигурации оборудования под разные способы управления приводами подач и другие особенности станка, а использование открытого ПО позволяет добавить в программный код логику управления всей электроавтоматикой станка и его периферии. Монтаж системы может быть выполнен в виде единого модуля, либо распределенным по электрооборудованию станка, с установкой операторской панели в пульт станочника.

Удобство.

Использование панели визуализации с интуитивно понятным русскоязычным интерфейсом позволяет в короткие сроки приобрести необходимые навыки работы и не требует специального обучения. Дизайн панели оператора может быть легко изменён в соответствии с личными предпочтениями заказчика. СППУИ Omron имеет возможность ведения и сохранения отчётов, статистики. Вся информация из УЦИ, в том числе и созданная статистика, могут быть переданы на верхний уровень – систему учёта и контроля, компьютер главного инженера и т.д. или сохранены на USB-накопитель. Также поддержка USB – накопителей позволяет легко копировать, переносить управляющие программы и настройки с одного УЦИ на другое.

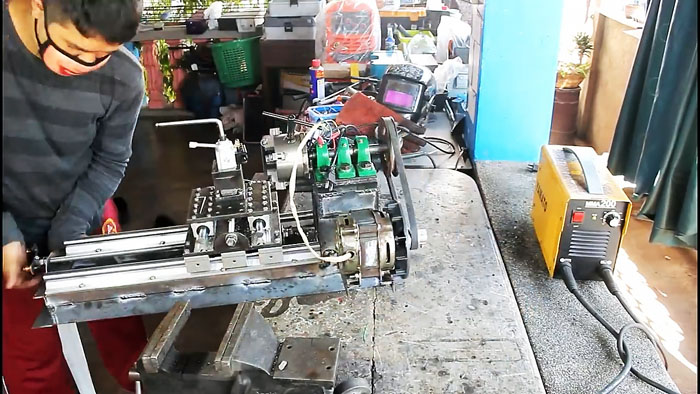

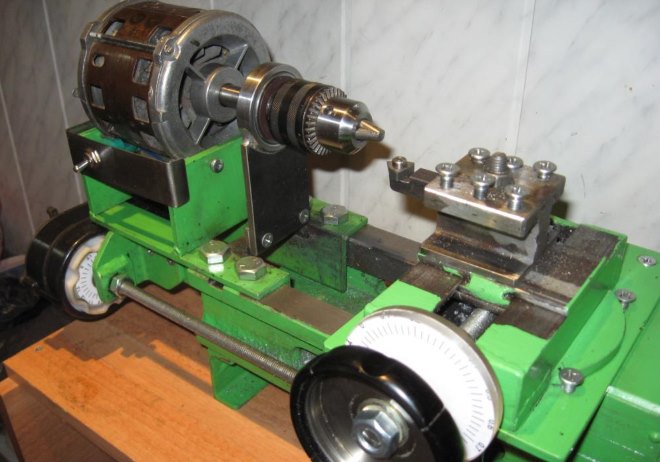

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

![Рабочая конструкция самодельного токарного станка]()

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

Изготовление токарного станка

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.![Рабочая конструкция самодельного токарного станка]()

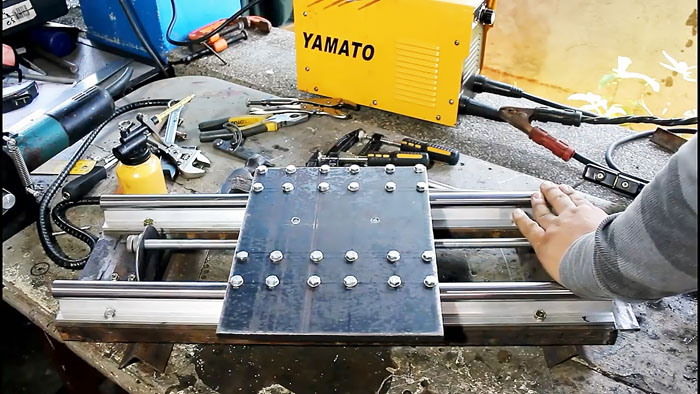

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.![Рабочая конструкция самодельного токарного станка]()

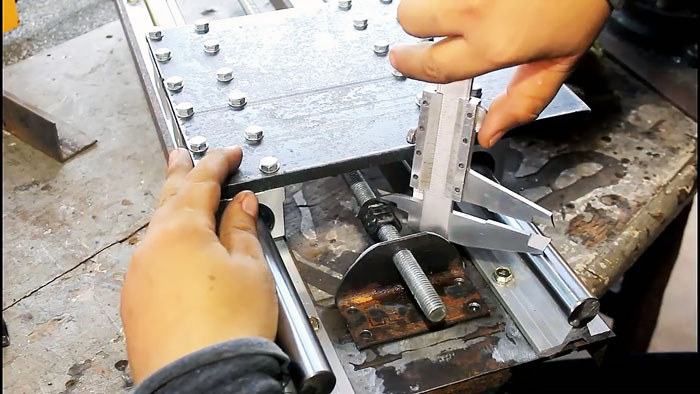

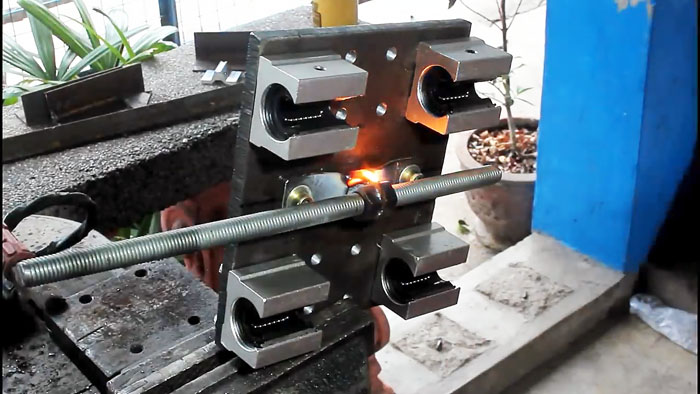

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.![Рабочая конструкция самодельного токарного станка]()

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

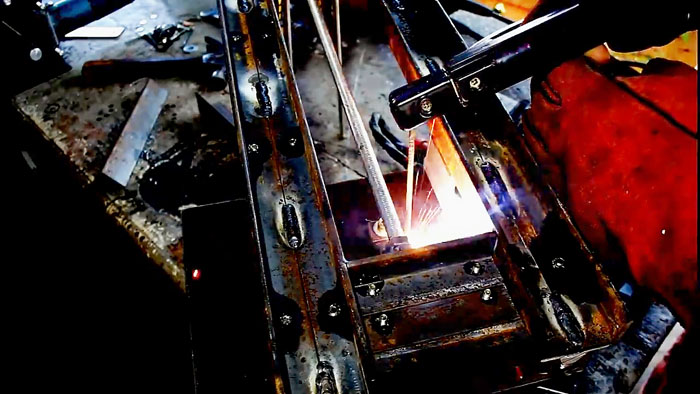

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

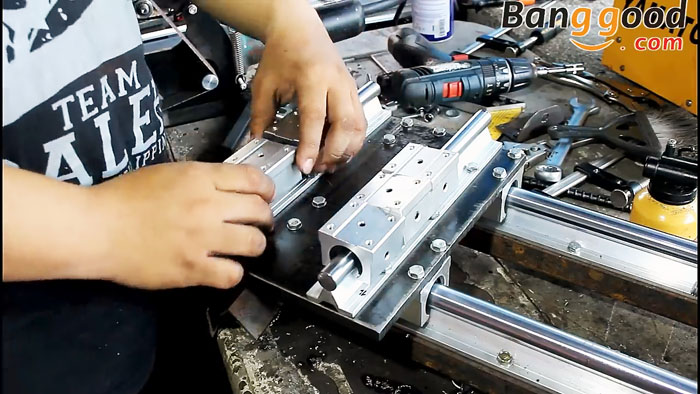

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

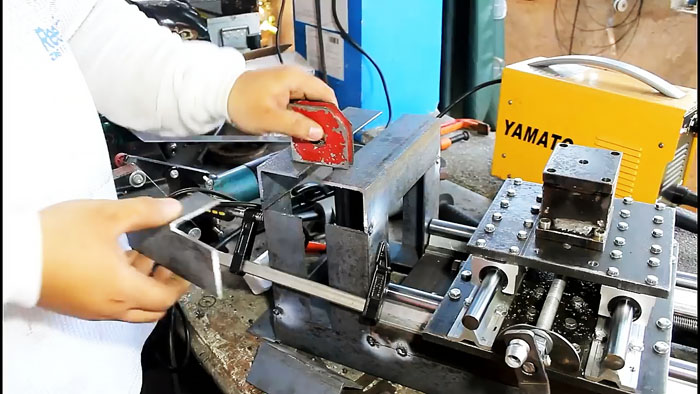

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.![Рабочая конструкция самодельного токарного станка]()

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

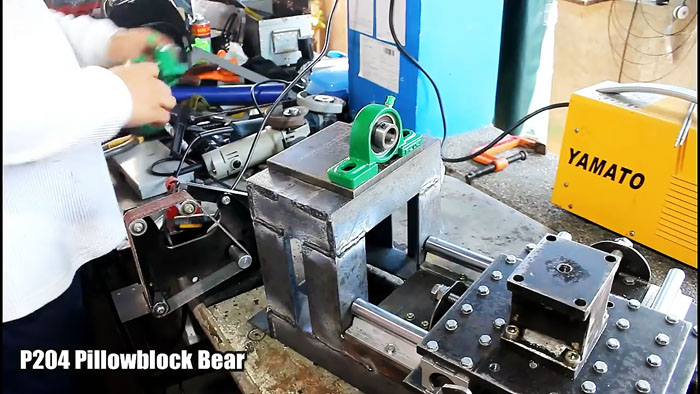

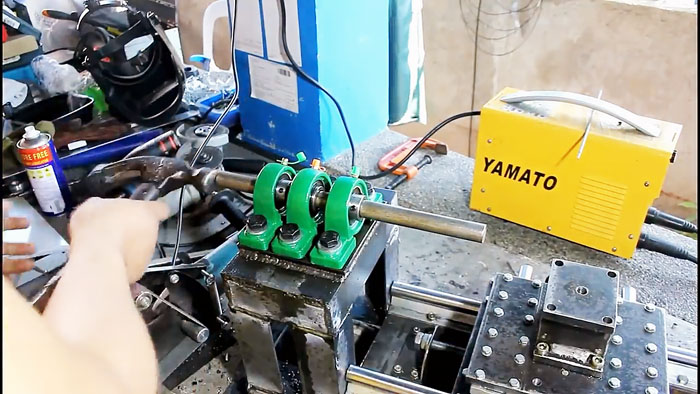

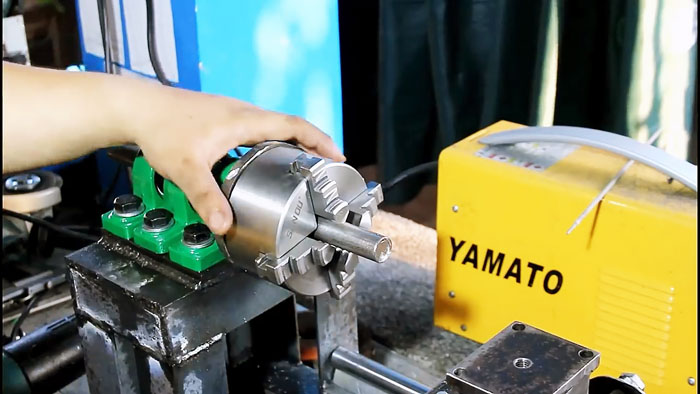

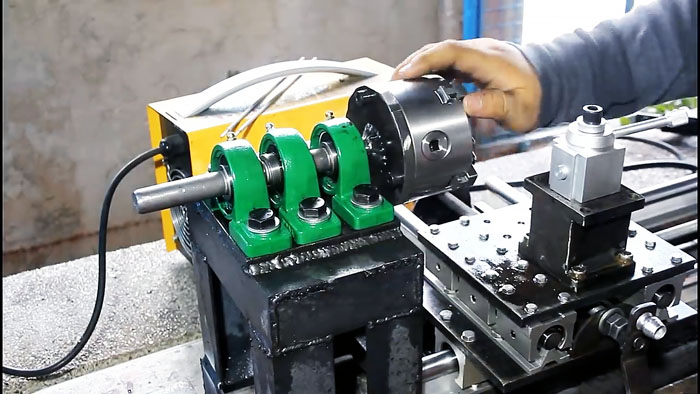

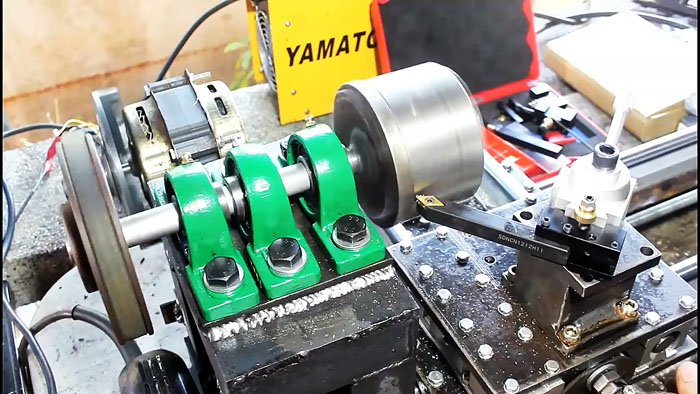

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

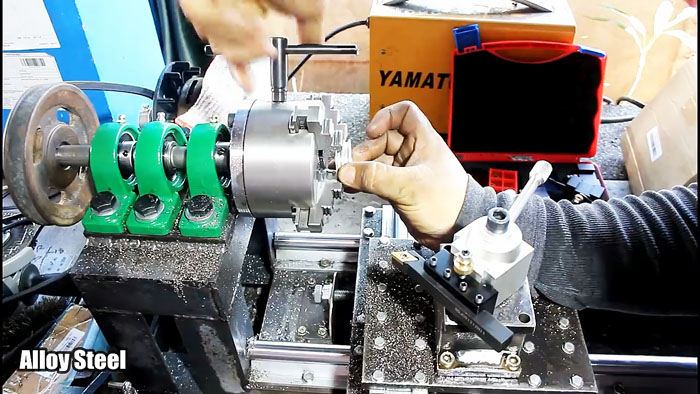

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках![Рабочая конструкция самодельного токарного станка]()

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.![Рабочая конструкция самодельного токарного станка]()

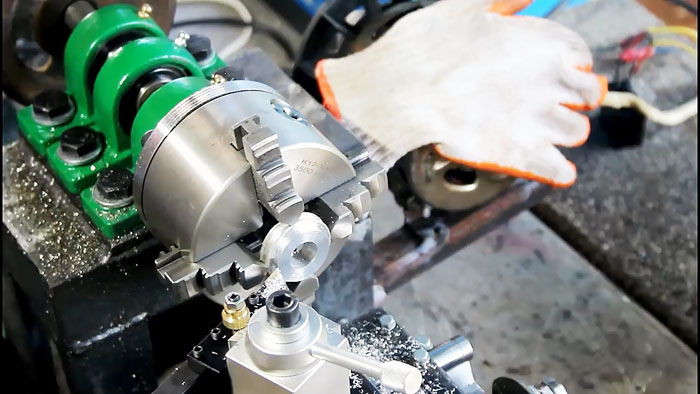

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

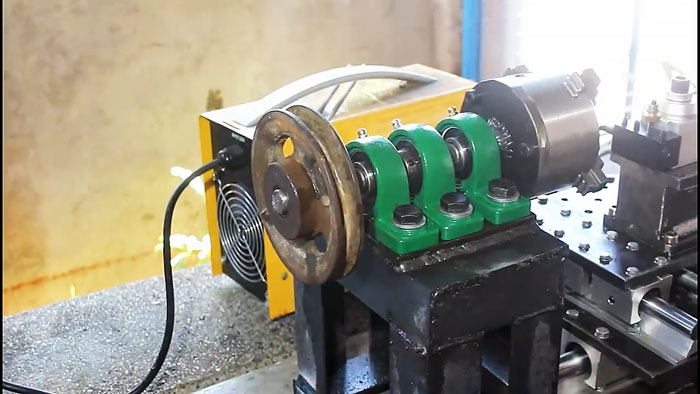

На обратной стороне вала закрепляется шкив.![Рабочая конструкция самодельного токарного станка]()

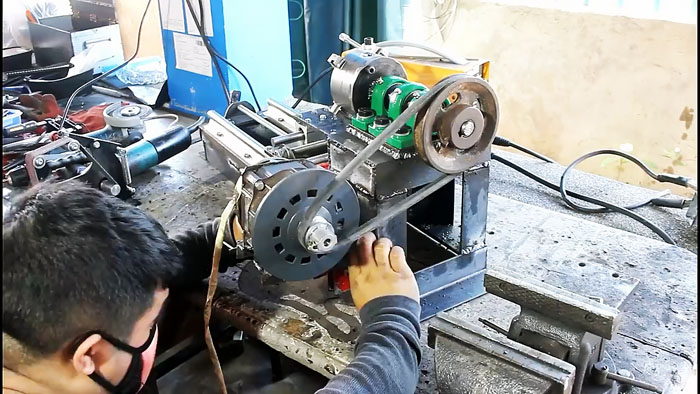

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.![Рабочая конструкция самодельного токарного станка]()

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.![Рабочая конструкция самодельного токарного станка]()

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

![Рабочая конструкция самодельного токарного станка]()

Смотрите видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

![Самодельный токарный станок по металлу - это реально]()

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

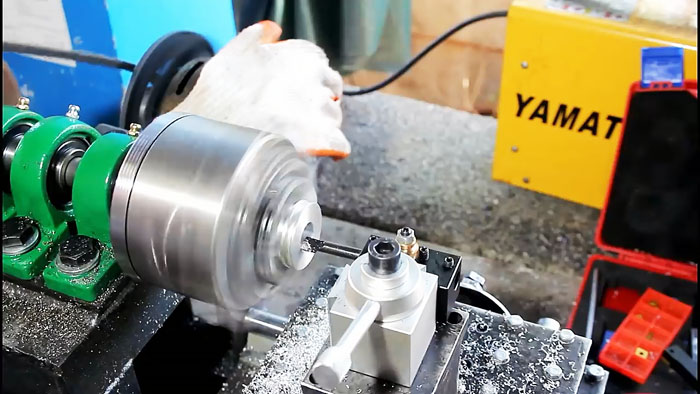

![Проточка тормозного диска на самодельном токарном станке]()

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

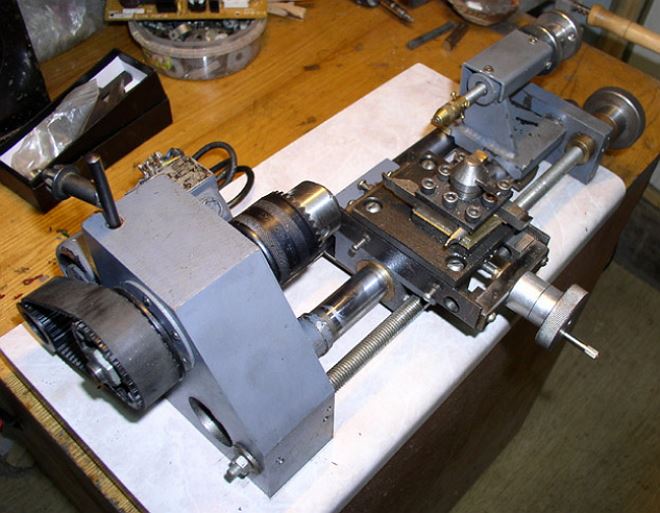

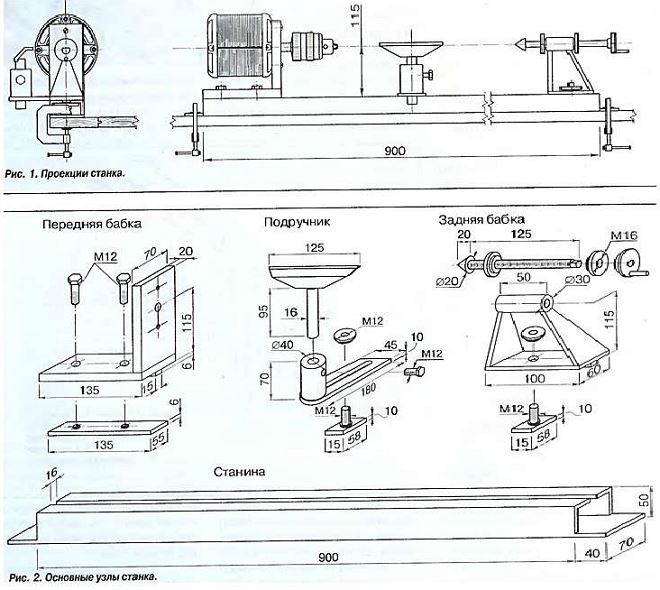

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

![Токарный станок, сделанный своими руками]()

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон

Вид сбоку Задняя бабка Вид снизу на заднюю бабку

Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

![Конструкция малогабаритного токарного станка про металлу]()

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

![Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок]()

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

![Станок с прямым приводом]()

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

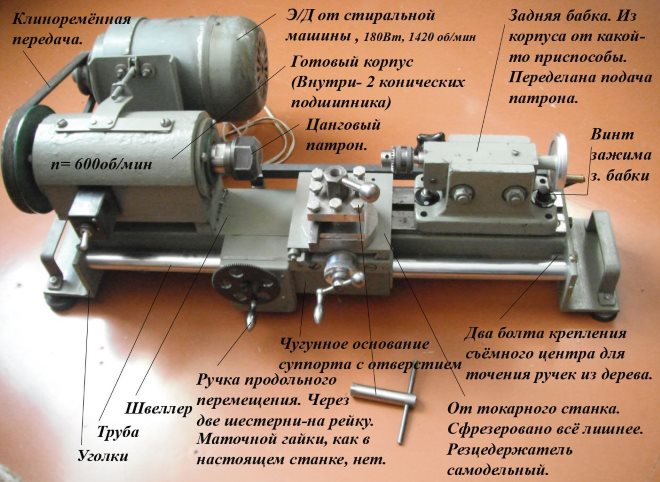

![Использование швеллеров при изготовлении рамы и передней бабки станка]()

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

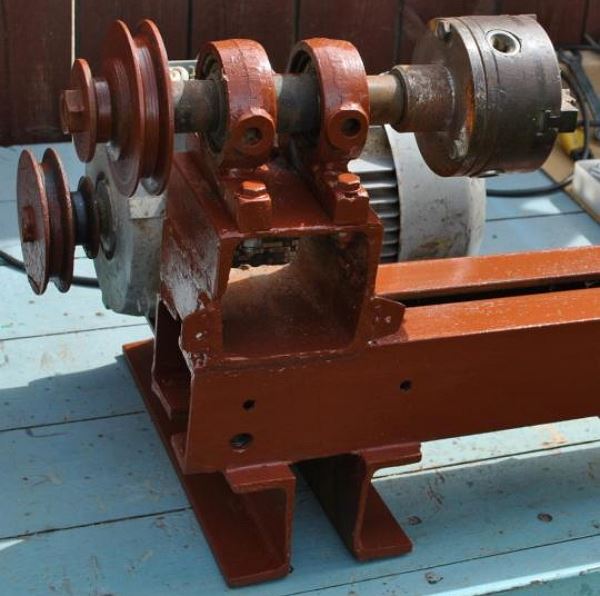

![Вариант исполнения станины, передней бабки и привода]()

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

![Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор]()

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

![Самодельная задняя бабка для настольного токарного станка]()

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

![Еще один вариант самодельного станка]()

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Читайте также: