Торцевое уплотнение своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

По статистике с торцевым уплотнением для насоса связана большая часть поломок и почти половина расходов на ремонт. Нарушение герметичности существенно влияет на работоспособность оборудования и отражается на экологии окружающей среды.

Контроль за состоянием узла

Торцевое уплотнение насоса не требует технического обслуживания, кроме периодической визуальной проверки. Небольшие утечки, которые наблюдаются при запуске, исчезают после приработки поверхностей трения. Двойное уплотнение обеспечивает безопасность при перекачке взрывоопасных или ядовитых жидкостей.

В случае постоянного увеличения течи узел надо проверить. Изношенные вторичные уплотнения заменяют, при сильной вибрации вала выполняют центрирование. Если на трущихся поверхностях обнаружены повреждения, уплотнение подлежит замене целиком.

Самые распространенные причины повреждений:

- Неправильная установка – несоблюдение соосности вала, кривая посадка седла, ошибочная монтажная длина, монтаж ударным способом

- Отсутствие или недостаточное образование смазочной пленки

- Загрязнение или прилипание поверхностей трения

- Коррозия, воздействие повышенной температуры или сильной механической нагрузки

- Изменение условий эксплуатации

Ширина зазора между неподвижной и вращающейся поверхностью должна быть очень маленькой, поскольку объем утечек пропорционален кубу величины зазора. Например, для водяных насосов типичный зазор составляет всего 0.2 мкм, это в десятки раз тоньше человеческого волоса. Чистота и гладкость поверхностей скольжения, правильная центровка вала насоса обеспечивают плотное параллельное прижатие с минимальной утечкой.

Общие рекомендации по замене

Перед демонтажом оборудование отключают от электричества, закрывают отсечные задвижки с обеих сторон и охлаждают. Жидкость полностью сливают из корпуса, давление стравливают. Если перекачивались токсичные или опасные вещества, проводят дезактивацию. В процессе разборки насоса, установки и последующей сборки сверяются с прилагаемым руководством.

Необходимо правильно выставлять рабочую длину вращающейся части торцевого уплотнения вала насоса. При недостаточном схождении возникают утечки, при чрезмерном – пара трения сильно изнашивается из-за работы на сухом ходу.

Во время сборки насоса нельзя допускать попадания смазки или грязи на трущиеся поверхности. При затяжке винтов нужно соблюдать крутящие моменты, указанные в руководстве.

Решающую роль в длительной бесперебойной службе играют материалы скользящей пары трения. Выбор зависит от реальных условий эксплуатации – типа перекачиваемой жидкости, температуры и давления в зоне соприкосновения поверхностей, скорости вращения вала.

Иногда приходится учитывать содержание абразивных частиц и примесей в жидкости, а также размер доступного пространства для размещения уплотнения. Пригодность материала для перекачки конкретной жидкости можно узнать из руководства или путем консультаций с поставщиком оборудования.

Основные виды материалов для пары трения:

- Угольный графит

- Оксид алюминия

- Карбид вольфрама

- Карбид кремния

- Алмазные покрытия

Для вторичных уплотнений важен тип жидкости и рабочая температура. Предпочтительней использовать эластомеры (обиходное название – резина), которые сохраняют упругость в рабочем диапазоне температур.

Советы по установке вторичных уплотнений

При монтаже эластомерных колец, диафрагм или сильфонных компенсаторов наносят небольшое количество подходящей смазки. Для установки всех эластомеров пригодно мыло для рук с водой или глицерин. Моющие средства, жидкое мыло или гели для рук использовать нельзя.

С эластомерами на основе нитрильного каучука или фторкаучука допускается применение легкого минерального масла. Изделия из этиленпропиленовых эластомеров несовместимы нефтепродуктами и консистентными смазками, в том числе силиконовой.

В этой статье мы расскажем о самых популярных в современных насосах механических или торцевых уплотнениях. Слова "торцевое" и "механическое" применительно к уплотнениям насосов следует считать синонимами. Первый вариант больше употребим в отечественной литературе, второй в западной (mechanical seal). Вы узнаете, какие из них подойдут для воды, какие для кислот. Какие из них не боятся твердых частиц, а какие могут работать на "сухом ходу".

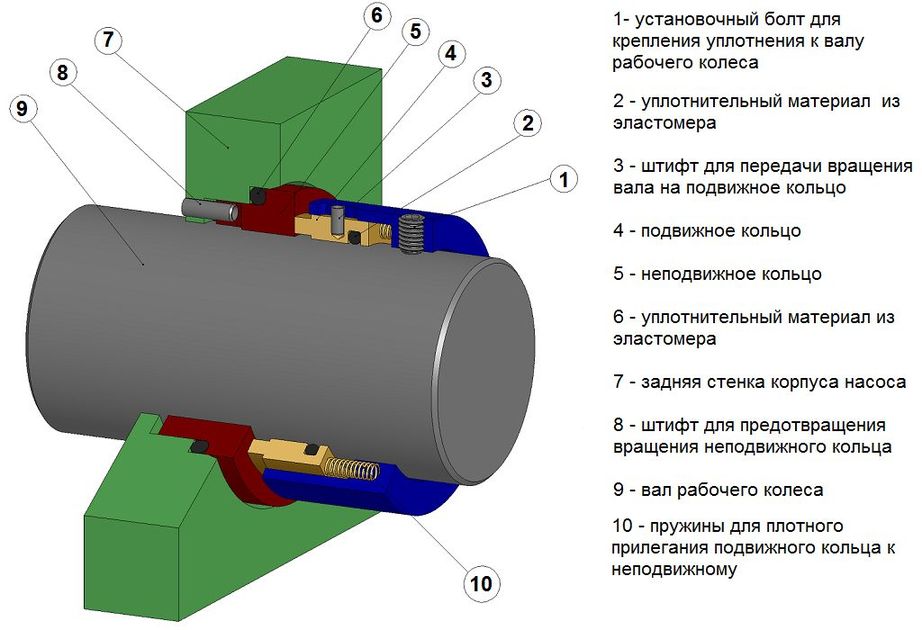

В понимании принципа работы механических уплотнений нам поможет Рисунок №1 (см. ниже). На нем красным цветом изображено неподвижное кольцо (5), которое жестко крепится к задней стенке корпуса насоса (7). Чтобы между неподвижным кольцом и корпусом насоса не было утечек, используется эластомерный элемент (6). Поскольку кольцо неподвижно, то этот эластомер не испытывает трения, а следовательно не изнашивается. Вал рабочего колеса проходит внутри неподвижного кольца, но не задевает его. Это важный момент, так как если бы кольцо и вал контактировали, то между ними не проходила бы жидкость, и само по себе кольцо было бы уплотнителем. Однако по такому принципу устроены сальниковые или манжетные уплотнения. Сама же идея торцевого уплотнения исключает трение между валом и уплотнением. Трение приводит к износу и вала и уплотнения и поэтому сальниковые и манжетные уплотнения недолговечны и требуют регулярного осмотра и замены.

Поскольку вал не задевает неподвижное кольцо, то между ними свободно проходила бы жидкость, если бы не второе вращаемое кольцо (4), которое насажено на вал вплотную к неподвижному. Поверхность подвижного и неподвижного колец и называют парой трения. Эта пара трения единственный трущийся элемент конструкции. В зазоре между кольцами, который составляет меньше микрона, образуется тончайшая пленка жидкости. Она служит для смазки поверхностей пары трения и препятствует их перегреву.

Для упрощения конструкции подвижное кольцо следовало бы жестко закрепить на валу и место стыка вала с кольцом уплотнить эластомером. Тогда вся конструкция состояла бы только из пары колец, одно из которых прикреплено к задней стенке насоса, а другое к валу. К сожалению, это невозможно, ибо во время работы насоса происходит осевое смещение вала. Это приведет к тому, что кольца сближались бы друг с другом, а затем удалялись. В увеличенный зазор между ними будет попадать жидкость, даже если величина зазора составит всего 0,01 мм. Весь герметизирующий принцип пошел бы насмарку. Необходим элемент, который будет обеспечивать непрерывный и плотный контакт между двумя кольцами уплотнения. Этим элементом будет выступать пружина (10) или сильфон.

Теперь становится понятным, почему вращающееся кольцо не является жестко установленным на валу. Если его перемещение в радиальной плоскости вала не так важно, то в осевом направлении оно регулярно должно смещаться относительно вала, чтобы компенсировать благодаря пружине или сильфону осевые биения вала. Чтобы пружина (сильфон) могли действовать на вращающееся кольцо уплотнения, они должны быть прикреплены к какому-то элементу, жестко закрепленному на валу и вращающемуся вместе с валом. Таким элементом может выступать корпус уплотнения или сам сильфон. На рисунке №1 мы видим как к корпусу уплотнения, изображенному синим цветом, прикреплены пружины (10), которые прижимают подвижное кольцо (4) к неподвижному (5).

Чтобы заставить подвижное кольцо вращаться вместе с валом требуется передать ему крутящий момент вала. Эту функцию может выполнить центральная пружина или металлический сильфон. В нашем уплотнении использованы маленькие периферийные пружины (10), которые не могут передать крутящий момент вала. Такую роль выполняет штифт (3), который соединяет корпус уплотнения (7) и вращаемое кольцо (4).

Остается добавить последний штрих. Чтобы жидкость не проникала между валом и подвижным кольцом, используют дополнительный уплотнительный элемент из эластомера (2). В такой конструкции из-за осевых биений вала в месте соединения эластомерного кольца с валом постоянно происходят микросмещения, которые со временем приводят к износу вала и уплотнительного элемента. Этого недостатка лишены уплотнения с сильфонами. Эластомерные сильфоны сами по себе выступают таким уплотняющим элементом, они плотно "обхватывают" и вал и подвижное кольцо. Устройство такого уплотнения можно увидеть ниже на рисунке №3. При использовании металлических сильфонов уплотнение из эластомера стоит между корпусом уплотнения и валом. Сильфон в отличие от пружины является герметичным, он с одной стороны плотно прилегает к корпусу уплотнения, с другой к подвижному кольцу. В уплотнениях с металлическим сильфоном также исчезает потребность в дополнительном уплотнении между валом и вращаемым кольцом, что позволяет избежать износа вала.

Как уже было сказано выше, зазор между вращающимся и неподвижным кольцами уплотнения составляет меньше микрона. В этом зазоре образуется тонкая пленка перекачиваемой жидкости, которая уменьшает трение. При увеличении зазора вырастает толщина смазывающей пленки, что приводит к уменьшению трения и соответственно к увеличению срока службы уплотнения. В любом случае присутствие смазывающей пленки между двумя кольцами уплотнения приводит к некоторому количеству утечек рабочей жидкости наружу. При условии параллельности поверхности пары трения наблюдается зависимость объема утечек от величины зазора, возведенной в третью степень. Формулу расчета утечек в данной статье мы приводить не будем, но на практике они могут составить от 0,01 до 30 мл/час при условии исправности уплотнений. Больший объем утечек говорит о некорректно подобранных или неправильно установленных уплотнениях.

В данной статье будут рассмотрены основные виды уплотнений, применяемых в насосном оборудовании. Этому вопросу, зачастую, не придают большого значения, ошибочно полагая, что нет большой разницы какой тип уплотнения использовать в насосе. Но различные их типы в итоге влияют на герметичность насоса при перекачивании различных жидкостей стоимость насоса. Согласитесь, что перекачивать сильно концентрированную соляную кислоту при температуре 90 градусов, воду с большим содержанием песка или, скажем, клей это не одно и тоже. На данные задачи применяются совершенно разные типы уплотнений. Давайте рассмотрим этот вопрос более подробно.

Сальниковая набивка - это самое простое и недорогое уплотнение используемое в насосном оборудовании. Принцип его заключается в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит вал, создаётся сальниковая камера (коробка), в которую укладывается уплотнительный материал — сальниковая набивка.

рисунок 1

В настоящее время применяются специальные шнуры (рис.1) пропитанные различными пропитками в зависимости от типа и температуры перекачиваемой жидкости. При помощи специальных устройств набивка поджимается вдоль оси вала, упираясь в стенки сальниковой камеры и уплотняя набивку. При сжатии набивки в ней создаются усилия, под действием которых она прижимается с одной стороны к стенке сальниковой камеры, а с другой — к цилиндрической поверхности вала. Таким образом, создаётся герметичность и рабочая среда не проникает за пределы корпуса оборудования. В насосах поджатие набивки происходит, как правило, анкерными болтами с гайками (рис.2)

рисунок 2

Уплотнение манжетного типа - это уплотнение принципом работы которого является эластичная манжета, которая установлена в корпусе (или на валу), уплотнитель которой прижат давлением уплотняемой среды или силами упругости материала манжеты или браслетной пружиной к гладкой цилиндрической (или плоской) поверхности вала (или корпуса).

Данные уплотнения мы относим к типу сальниково-манжетных уплотнений. У данных уплотнений есть свои плюсы и минусы в эксплуатации. Основными плюсами использования данных уплотнений является дешевизна и простота обслуживания и замены. Минусами данных уплотнений, прежде всего, является отсутствие герметичности перекачиваемой жидкости. Течь для сальниковой набивки это нормальное явление, так как сама набивка должна находиться в смоченном состоянии. Этим обеспечивается нормальный режим её работы. Если набивка сухая, то она нагревается и преждевременно разрушается. Кроме того, насосы с сальниковым уплотнением не рекомендуется использовать при самовсасывании жидкости, так как через сальник в насос может поступать воздух, что ведёт к отсутствию нужного разряжения в насосе и дальнейшему его перегреву.

Также хочется обозначить основные отличия манжетного и сальникового типа уплотнений. Манжетные уплотнения выполняются из каучуков в отличии от сальниковых уплотнений. Поэтому все недостатки каучуков, можно спроецировать на манжетное уплотнение, а именно: температура перекачиваемой среды у манжетного уплотнения существенно ниже, чем у сальникового. Давление нагнетания у насоса при использовании манжетного уплотнения ниже, чем у насоса с сальниковой набивкой. Износ манжеты, как правило, происходит быстрее и он более выражен, чем у сальника.

Торцевое (механическое) уплотнение - это механизм, который образует вращающееся уплотнение между подвижной и неподвижной частями. Принципом работы являются две очень плоские полированные поверхности, которые создают сложный путь, перпендикулярный пути утечки (препятствуют утечке). Трущийся контакт между этими двумя плоскими поверхностями сводит утечку к минимуму. Как и во всех уплотнениях, одна поверхность установлена неподвижно в корпусе, а другая зафиксирована и вращается вместе с валом.

Торцевые уплотнения применяются там, где утечки жидкости недопустимы или в случаях, где необходимо создавать большое давление нагнетания. Преимуществами торцевых уплотнений перед манжетой или сальником является длительный срок службы данного уплотнения, минимальные утечки жидкости (утечки составляют менее 0,1 см3/ч) или полное отсутствие утечек, как в случае в двойными торцевыми уплотнениями.

Основные типы торцевых уплотнений

Одинарное торцевое уплотнение. Это самое простое уплотнение. Применяется там, где не требуется полная герметичность насоса. Важным моментом является то, что торцевые одинарные торцевые уплотнения существуют внешние и внутренние.

-

Внутренние одинарные торцевые уплотнения используются там, где присутствует повышенное давление нагнетания в насосе.

Двойное торцевое уплотнение, состоящее из двух одинарных торцевых уплотнений.

Таким образом преимущества двойных торцевых уплотнений перед одинарными это: повышенный срок службы (от 2 до 5 раз). Абсолютно герметичная конструкция. Меньший износ уплотнения при работе с жидкостями содержащими абразив.

Инженер компании

ООО "Промышленные насосы"

Сергей Егоров

Основные типы представленного на сайте насосного оборудования

Надёжность с нами выбрали:

|  |  |  |  |  |

|  |  |  |  |  |

|  |  |  |  |  |

|  |  |  |  |  |

Авторские права на тексты и изображения сайта защищены законодательством РФ.

Любое копирование и публикация материалов сайта без разрешения собственника запрещены.

Торцевые уплотнения принадлежат к числу контактных уплотнений. Схема торцевого уплотнения изображена на рис. 654, I. На валу установлен диск (а), которому не дают вращаться относительно вала торцовые зубья (б). Диск постоянно прижимается пружиной к укрепленной на корпусе неподвижной шайбе (в).

Уплотняемая среда (жидкость, газ) может просачиваться через уплотнение в двух направлениях (указаны на рисунке стрелками); через торец диска и через кольцевой зазор между диском и валом. Просачиванию через торец диска препятствует уплотнение контактом между деталями (а) и (в); просачиванию через зазор — уплотнение резиновыми кольцами (г).

Очевидно, торцевое уплотнение должно состоять из двух уплотнений; торцевого и радиального .

Радиальное уплотнение работает в гораздо более легких условиях, чем торцевое, так как диск имеет крайне незначительные перемещения вдоль вала. Здесь пригодно любое уплотнение — резиновыми кольцами, разрезными пружинными кольцами, сальниками, манжетами и т. д. Просачивание через радиальный зазор можно исключить полностью, уплотнив зазор мембраной, сильфоном и т. п. (см. рис. 658, 659). В инвертированной схеме торцового уплотнения (см. рис. 654, II) диск (а) зафиксирован от вращения относительно корпуса с помощью торцовых зубьев (б). Диск постоянно прижимается пружиной к диску (в), укрепленному на валу. Торцевое уплотнение достигается контактом между дисками (а) и (в), радиальное — кольцами (г).

Основное достоинство торцевых уплотнений заключается в том, что износ трущихся поверхностей компенсируется перемещением уплотняющего диска в осевом направлении под действием пружины. Торцевое уплотнение обладает свойством самоприрабатываемости; при правильном выборе материала трущихся поверхностей и подводе незначительного количества смазки уплотнение может работать в течение долгого времени при хорошем состоянии поверхностей контакта, обеспечивающем надежное уплотнение.

При наличии давления в уплотняемой полости контактирующие поверхности нагружены не только силой пружины, но и силами давления. В специальных случаях используют системы, разгруженные от сил давления.

Для поверхностей трения применяют антифрикционные пары: сталь — баббит, закаленная или азотированная сталь — бронза, графитовые и угольные композиции, пластики.

В наиболее ответственных случаях применяют твердые сплавы (литые и металлокерамические) в паре друг с другом или с более мягкми материалами из числа указанных выше. Поверхности трения обрабатывают до шероховатости Ra = 0,16—0,32 мкм.

Для улучшения уплотнения на поверхностях трения иногда выполняют мелкие кольцевые канавки (см. рис. 662).

Подвижные уплотняющие диски должны быть хорошо направлены по цилиндрическим поверхностям, причем должны быть обеспечены строгая перпендикулярность торцовой поверхности относительно цилиндрической направляющей поверхности, а также параллельность торцов подвижного и неподвижного дисков. Применяемая система самоустанавливающихся подвижных дисков обеспечивает более надежный контакт между уплотняющими поверхностями.

На рис. 655 изображены распространенные виды торцовых уплотнений с уплотнением радиального зазора резиновыми манжетами. В конструкции на рис. 655, I подвижный диск (а) зафиксирован от поворота относительно вала торцовыми зубьями промежуточной втулки (б). На наружную поверхность втулки (б) плотно посажена резиновая манжета (в), осуществляющая радиальное уплотнение; торец манжеты прижат пружиной через металлическую шайбу (г) к торцу диска (а). Осевые перемещения диска и обеспечиваются силами упругости манжеты. Диск — самоустанавливающийся.

На рис. 655, II приведено аналогичное уплотнение с втулкой (б) другой конструкции.

В инвертированной схеме (рис. 655, III) уплотняющий диск зафиксирован относительно корпуса. В случае, изображенном на рис. 655, IV, введение зегера (а) превращает уплотнение в самостоятельный узел (агрегатированный), который можно целиком установить в корпусе. На рис. 656 показано компактное агрегатированное уплотнение с применением конической витой пружины.

На рис. 657 изображены торцовые уплотнения с полной герметизацией радиального зазора с помощью резиновой гофрированной манжеты. Конструкция применима при отсутствии давления в уплотняемой полости.

На рис. 658 приведены торцовые уплотнения с герметизацией радиального зазора сильфонами; в уплотняющие диски встроены вставки из синтетического материала. Уплотнения агрегатированы: уплотнение I — установкой кольцевого стопора (а), уплотнение II — ограничительного штифта (а), входящего в прорезь на диске. Концы сильфона заделывают обычными способами — с помощью колец (б).

На рис. 659 показано мембранное торцовое уплотнение агрегатированного типа; на рис. 660, 661 — торцовые уплотнения с герметизацией радиального зазора сальниками.

В конструкции на рис. 660 сальники работают в незатянутом состоянии.

Совершеннее конструкции с сальниками, постоянно затягиваемыми пружиной (рис. 661, I, II).

В конструкции на рис. 662, I, II герметизация радиального зазора достигается с помощью манжет.

На рис. 663, I, II показано уплотнение с герметизацией радиального зазора резиновыми кольцами, на рис. 664 — разрезными пружинными кольцами.

На рис. 665 изображено торцовое уплотнение с разгрузкой диска от сил давления в уплотняемой полости.

Конструкция требует применения ступенчатого вала; наружный и внутренний диаметры ступеньки должны быть соответственно равны наружному и внутреннему диаметрам уплотняющей поверхности.

В ряде случаев достаточно применения простейших торцевых уплотнений в виде пластмассового диска, устанавливаемого в замкнутой кольцевой полости и прижимаемого к стенкам полости действием разности давлений по обе стороны уплотнения (рис. 666, I, II) или пружины (рис. 666, III).

На рис. 667 изображены многодисковые уплотнения I, II подобного типа со сжатием дисков пружинами.

В торцевом уплотнении (рис. 668) с зафиксированной в корпусе втулкой (а), нагруженной пружинами, радиальное уплотнение обеспечивается кольцевыми канавками на наружной и внутренней поверхностях втулки.

В конструкции на рис. 669 уплотнение осуществляется двумя втулками, разжимаемыми пружинами.

К правой втулке подводится давление, более низкое по сравнению с давлением перед уплотнением.

В конструкции на рис. 671 втулки разжимаются браслетной пружиной, действующей на конические наружные поверхности втулок.

Читайте также: