Термоотсос своими руками

Добавил пользователь Alex Обновлено: 04.10.2024

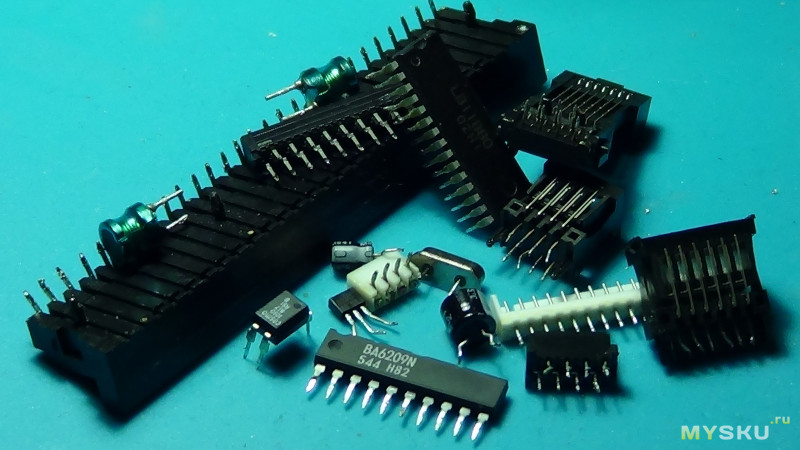

Не всегда бывает удобно заказывать какую-то деталь и ждать целый месяц её прибытия на почту. Здесь на помощь приходят старые платы от изжившей себя аппаратуры, однако остаётся маленькая проблемка — выпайка многовыводных элементов с платы-донора. Одним паяльником это сделать не получится, а феном дуть не слишком приятно — старая плата начинает вонять и появляется риск повредить деталь её расплавлением. Решил под это дело заказать вакуумный оловоотсос. Рассказывать тут особо нечего, обзор маленький, однако пару важных моментов проясню и, естественно, покажу инструмент в работе.

ВЫБОР

Ещё перед этой покупкой я уже знал о наличии популярного дешёвого оловоотсоса в алюминиевом корпусе, но смутили нелестные отзывы по хлипкости его конструкции и недостаточной тяге. Решил присмотреть что-то пусть слегка подороже, но хотя бы немного понадёжнее. Выбор в итоге пал на обозреваемый вариант и первое, что бросается в глаза, это его большие габариты по сравнению с популярным вышеназванным. Отзывы к этому лоту были весьма хвалебны, особенно по силе тяги. После подумал, что можно и прикупить. На данный момент лот исчез, мне пришлось приложить ссылку на альтернативный лот в конце обзора, и что более странно — на алиэкспрессе этот оловоотсос почему-то больше нельзя отыскать.

ВНЕШНИЙ ВИД. РАЗМЕРЫ. ВЕС

Пришёл инструмент в стандартной упаковке. Самая крупная надпись TNI-U

как бы намекает, что вещь брендовая, решил погуглить, что за фирма, однако зайдя на одноимённый сайт, ничего путного там не нашёл.

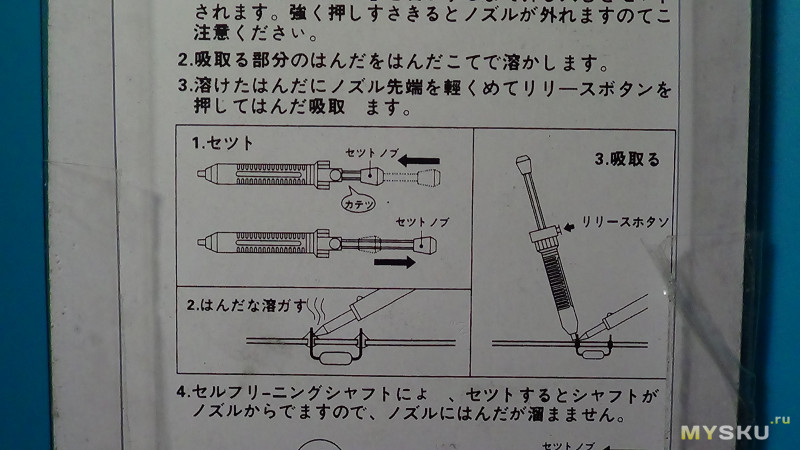

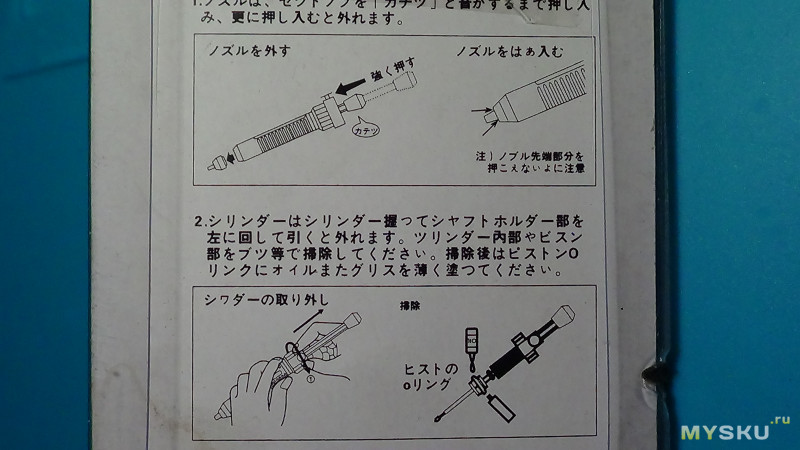

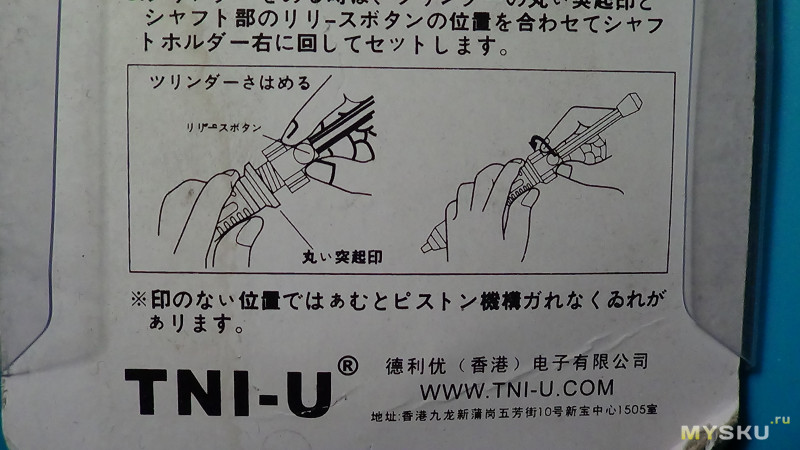

На противолопожной стороне схематично изображено, как пользоваться этим оловоотсосом. Язык китайский.

то, что с обратной стороны

Конструктив полностью пластиковый, за исключением центрового стержня и пружины.

Габариты немаленькие, заметно больше, чем у дешёвого популярного варианта.

В обычном состоянии длина конструкции ~23см

, во взведённом

~18см

Ширина — более 2.5см

Высота фторопластового кончика ~1.4см

, диаметр внутреннего отверстия около

3-х мм

Как и ожидалось, после нескольких работ по выпайке, этот кончик сопла стал оплавляться и его края слегка деформировались.

Внутренний металлический стержень при надавливании на спусковую ручку до упора, доходит не до конца. Говорят, что это не есть хорошо, однако для меня лично это не существенно.

К обзору популярного дешёвого оловоотсоса пользователь Aloha_ оставил любопытный комментарий, где предлагалось надевать на этот наконечник силиконовую трубку, чтобы та выступала над соплом на пару миллиметров и прикрывала его края собой. У меня завалялась подобная трубка, от капельницы:

Обрезал лишнюю часть:

И надел на сопло. Получилось так:

Как сделать оловоотсос своими руками — Справочник металлиста

Это статья для тех, кто хочет научиться пайке своими руками или только начинает паять.

Вначале статьи будет изложена теория, ближе к ее середине будет рассмотрена практика, максимально кратко так же расскажем об инструменте, о химии, которая необходима в пайке, о дополнительных инструментах.

Обзор оборудования, которое может понадобиться

1. нихромовый электрический паяльник мощностью 25Вт. Это обычный хозяйственный паяльник, который раньше можно было встретить практически у любого радиолюбителя-электронщика.

Сейчас они тоже распространены и стоят довольно дешево, около 200 рублей. Можно покупать любые, в том числе, китайские паяльники, они тоже служат долго – при постоянной работе до 8 лет.

Самый простой паяльник состоит из жала, которое представляет собой медный прут, на торце заточенный под углом и спирали нагревателя. Ручка из дерева или теромоустойчивого пластика.

Это однозначно рабочий инструмент, который годится в 90% случаев для применения в бытовых условиях и даже в некоторых ремонтных мастерских он все еще используются.

2. Паяльник на 40-80Вт с жалом, заточенным под клин, напоминающий шлицевую отвертку, для удобства пайки тяжелых элементов. Такой паяльник покупать для дома не советуем, хотя он и дешевый.

Некоторые по ошибке сразу покупают его, потом возникают проблемы: сгорают некоторые компоненты, отслаиваются дорожки от печатных плат, потому что перегреваются. Для дома 25-30ВТ – более чем достаточно.

3. Газовый паяльник купить Предназначен для пайки в отсутствии электросети. Эквивалент (если переводить в электрическую мощность ) около 100Вт.

Инструмент 3 в 1:• паяльник, который заточен под конус, жало долговечное, выполнено не из меди, а из специального термоустойчивого сплава. Подходит для гаражных работ, ремонта в машине.• жало снимается и его можно использовать как термофен (нагрев до 600 градусов).

Довольно удобно применять, если нужно прогреть термоусадочную трубку или просто деталь. Большие работы термофеном не выполнить, так как поток воздуха и давление газа составляют небольшую величину.

• меняется насадка и инструмент превращается в хорошую рабочую газовую горелку с температурой 1300 градусов.

Таким образом, можно паять массивные детали или просто по надобности что-то разогревать.

4. Последний тип паяльника, который набирает обороты – это керамический паяльник. Если кто-то хочет сразу начинать с хорошего и не экономить, советуем купить его.

Плюсы: очень тонкое жало, подходящее для точных (миллиметровых) работ — запаять разъемы на мобильных телефонах, монтировать или демонтировать компоненты SOIC, QFP, PLCC, BGA и т.п. Мощности хватает для любых работ. Разогревается он быстро.

Если нихромовый нагреватель 1,5-2 мин выходит на рабочий режим, то здесь разогрев происходит за 20 сек. – и уже можно паять.

Идеальный вариант иметь к нему паяльную станцию и регулировать температуру от 200 до 480 градусов, подстраивая ее под припои и условия пайки.

Если вы хотите со временем научиться паять качественно, то советуем начинать учиться с покупки паяльной станции.

Рассмотрим химию, которая необходима для пайки

Так как жало паяльника никогда не должно быть сухим, его обязательно нужно смачивать в канифоли или других флюсах. Перечислим их основные виды, которых более чем хватает для пайки в бытовых условиях и профессиональных мастерских.

ВНУТРЕННОСТИ

Разбираем инструмент. Верхняя часть со спусковой ручкой и кнопкой к корпусу крепится при помощи пазов, поэтому для разбора достаточно эту часть повернуть против часов стрелки вполоборота и можно извлекать поршень.

Здесь мы видим довольно мощную пружину, она обеспечивает хорошую тягу, правда не без побочных эффектов.

Перенесём взгляд на другой конец — блок с соплом, который уже закручивается на резьбу, между стыками имеется резиновая прокладка для герметичности.

Процесс изготовления оловоотсоса из компрессора холодильника

Необходимо закрепить на корпус компрессора от холодильника монтажную пластину. На нее нужно будет прикрепить электромагнитный клапан и распаечную коробку. Для этого заранее просверливаются монтажные отверстия.

Пластина приваривается к компрессору Важно не прожечь сваркой его корпус.

На компрессор ставятся мебельные опоры на мягких резинках.

Далее устанавливается на хомут электромагнитный клапан и прикручивается распаечная коробка.

В коробку нужно завести провода от компрессора и электромагнитного клапана. Затем в нее помещается блок питания на 12В.

Его подключение к клапану выполняется через реле.

Также нужно проложить длинный провод, чтобы вынести прижимную кнопку к самому оловоотсосу. В крышку коробки врезается выключатель для запуска компрессора от сети. После размещения проводов она закрывается.

Далее нужно спаять выпускную трубку клапана с забором воздуха компрессора. На клапан устанавливается шланг, который будет подключен к оловоотсосу.

Оловоотсос делается на базе самого дешевого покупного. От него нужен только корпус с носиком. Далее требуется подобрать шприц, в который можно плотно вставить оловоотсос. В шприц помещается бумажная салфетка. Она послужит фильтром для сборки олова.

Корпус оловоотсоса вставляется в шприц с фильтром. К нему приматывается кнопка, а на носик устанавливается трубка. Последняя связывается с проводом, чтобы они не болтались.

Чтобы воспользоваться устройством, нужно запустить компрессор выключателем на распаечной коробке. Затем носик устройства подносится к расплавленному припою и нажимается кнопка на ручке. После работы можно вынуть корпус со шприца и сменить салфетку.

В РАБОТЕ

Совмещение функций

Иногда для демонтажа микросхем и других сложных деталей применяются специальные приспособления для отсоса жидкого припоя. Они работают по принципу насоса и изготавливаются в виде металлической трубки с перемещающимся по ней поршнем.

За счёт хорошей герметичности канала в пространстве под поршнем создаётся разряжение (вакуум), вытягивающее расплавленный припой из крепёжного отверстия.

Сам паяльник в этом случае берётся в правую кисть и все манипуляции с ним должны согласовываться с работой отсоса, управляемого левой рукой.

При данном подходе появляется соблазн соединить возможности расплава и отсоса в одном инструменте – паяльнике. По этому принципу работает хорошо известная всем паяльная станция, в которой обе эти функции объединены в одном приборе.

Впечатления и мысли

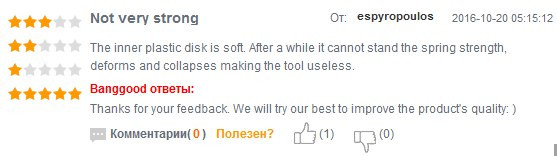

Если брать чисто работоспособность этого инструмента, то мне понравилось с ним работать. Экономит кучу времени и нервов. Хорошая всасываемость за счёт объёма внутренней камеры и мощной пружины, но, как я уже говорил, с побочным эффектом — изгиб держателя пружины, в отзывах на бангуде, где его сейчас можно найти, один пользователь отписывался, что он у него развалился.

Придётся заранее придумать колхозную замену. Что касается резинки на поршне — она пока целая. Если решили прикупить себе оловоотсос, то присмотритесь лучше к дешёвому варианту, ежели вам приспичило такой, как у меня, невзирая на вышеуказанные недостатки, то вот на бангуде .

Достоинства:

Не всегда бывает удобно заказывать какую-то деталь и ждать целый месяц её прибытия на почту. Здесь на помощь приходят старые платы от изжившей себя аппаратуры, однако остаётся маленькая проблемка — выпайка многовыводных элементов с платы-донора. Одним паяльником это сделать не получится, а феном дуть не слишком приятно — старая плата начинает вонять и появляется риск повредить деталь её расплавлением. Решил под это дело заказать вакуумный оловоотсос.

Рассказывать тут особо нечего, обзор маленький, однако пару важных моментов проясню и, естественно, покажу инструмент в работе.

ПРИНЦИП РАБОТЫ

Грубо говоря, это трубка с узким соплом и поршнем с пружиной внутри. Сначала с небольшим усилием ручка с поршнем нажимается до упора и фиксируется на защёлку (пружина растянута). При нажатии на кнопку, ручка с поршнем под воздействием сжимания пружины возвращаются в исходное положение, при этом внутри трубки создаётся разреженное состояние воздуха (вакуум) и сопло засасывает расплавленный паяльником припой.

ВЫБОР

Ещё перед этой покупкой я уже знал о наличии популярного дешёвого оловоотсоса в алюминиевом корпусе, но смутили нелестные отзывы по хлипкости его конструкции и недостаточной тяге. Решил присмотреть что-то пусть слегка подороже, но хотя бы немного понадёжнее. Выбор в итоге пал на обозреваемый вариант и первое, что бросается в глаза, это его большие габариты по сравнению с популярным вышеназванным. Отзывы к этому лоту были весьма хвалебны, особенно по силе тяги. После подумал, что можно и прикупить.

На данный момент этот лот исчез, мне пришлось приложить ссылку на альтернативный лот в конце обзора, и что более странно — на алиэкспрессе этот оловоотсос почему-то больше нельзя отыскать.

ВНЕШНИЙ ВИД. РАЗМЕРЫ. ВЕС

Пришёл инструмент в стандартной упаковке. Самая крупная надпись TNI-U как бы намекает, что вещь брендовая, решил погуглить, что за фирма, однако зайдя на одноимённый сайт, ничего путного там не нашёл.

На противолопожной стороне схематично изображено, как пользоваться этим оловоотсосом. Язык китайский.

Конструктив полностью пластиковый, за исключением центрового стержня и пружины.

Габариты немаленькие, заметно больше, чем у дешёвого популярного варианта.

В обычном состоянии длина конструкции ~23см, во взведённом ~18см

Ширина — более 2.5см

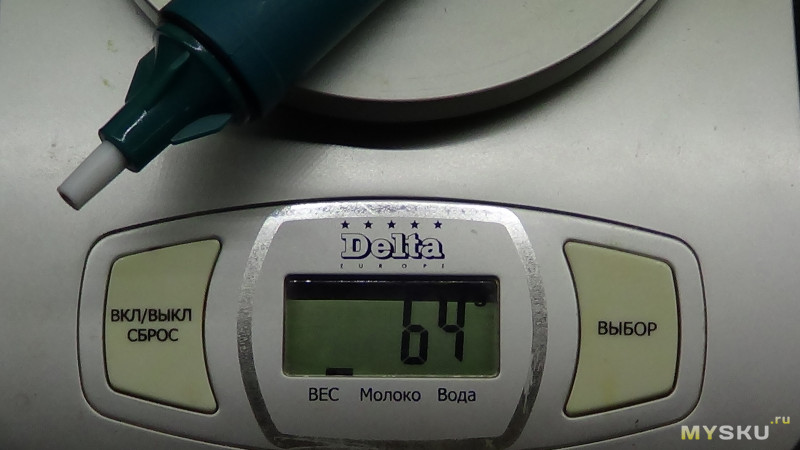

Вес — 64гр.

Высота фторопластового кончика ~1.4см, диаметр внутреннего отверстия около 3-х мм

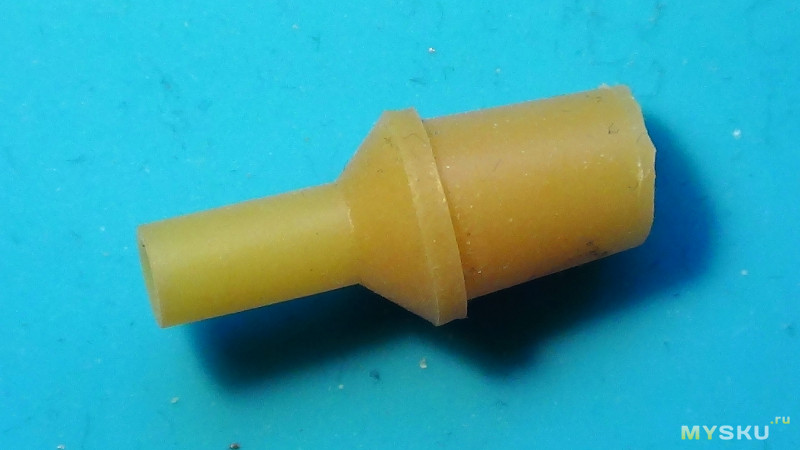

Как и ожидалось, после нескольких работ по выпайке, этот кончик сопла стал оплавляться и его края слегка деформировались.

Внутренний металлический стержень при надавливании на спусковую ручку до упора, доходит не до конца. Говорят, что это не есть хорошо, однако для меня лично это не существенно.

К обзору популярного дешёвого оловоотсоса пользователь Aloha_ оставил любопытный комментарий, где предлагалось надевать на этот наконечник силиконовую трубку, чтобы та выступала над соплом на пару миллиметров и прикрывала его края собой. У меня завалялась подобная трубка, от капельницы:

Обрезал лишнюю часть:

И надел на сопло. Получилось так:

ВНУТРЕННОСТИ

Разбираем инструмент. Верхняя часть со спусковой ручкой и кнопкой к корпусу крепится при помощи пазов, поэтому для разбора достаточно эту часть повернуть против часов стрелки вполоборота и можно извлекать поршень.

Здесь мы видим довольно мощную пружину, она обеспечивает хорошую тягу, правда не без побочных эффектов.

Перенесём взгляд на другой конец — блок с соплом, который уже закручивается на резьбу, между стыками имеется резиновая прокладка для герметичности.

В РАБОТЕ

Впечатления и мысли

Если брать чисто работоспособность этого инструмента, то мне понравилось с ним работать. Экономит кучу времени и нервов. Хорошая всасываемость за счёт объёма внутренней камеры и мощной пружины, но, как я уже говорил, с побочным эффектом — изгиб держателя пружины, в отзывах на бангуде, где его сейчас можно найти, один пользователь отписывался, что он у него развалился.

Придётся заранее придумать колхозную замену. Что касается резинки на поршне — она пока целая.

Если решили прикупить себе оловоотсос, то присмотритесь лучше к дешёвому варианту, ежели вам приспичило такой, как у меня, невзирая на вышеуказанные недостатки, то вот на бангуде .

Достоинства:

— Хорошая тяга

— Понравился в работе

Недостатки:

— Габариты

— Качество изготовления

— Края сопла при работе плавятся

Альтернативы

1) Простой и дешёвый — 1.21$

2) Дорогой и качественный — 7.90$

3) Оплётка от кабеля, смоченная в канифоли (видео)

Многим наверное знакома ситуация, когда необходимо заизолировать провода, а под рукой, как на зло, нет изоленты. Про термоусадку я вообще молчу. :) У меня довольно часто возникают такие ситуации, например, может переломиться провод на удлинителе или инструменте, приходится бросать работу и ехать за изолентой, а это лишняя трата времени.

Сегодня я покажу простой способ, с помощью которого можно быстро и достаточно надёжно заизолировать скрутку. Показал мне его, один старый электрик, по качеству не хуже чем термоусадка, но в отличии от неё, этот материал есть везде и от бесплатный.

Итак, нам понадобится обычный полиэтиленовый пакет, желательно взять с ручками, чтобы по плотнее был. Отлично для этого подходит, пакет типа "маечка".

Для начала, берём ножницы или лезвие и, отрезаем от пакета небольшую полоску, примерно 5‐10 см, всё зависит от диаметра проводов. По ширине она должна перекрывать скрутку.

Теперь накручиваем эту полоску на скрутку. Делать это нужно с усилием, чтобы плёнка плотно накрутилась на неё.

Затем, делаем всё тоже самое, что с термоусадочной трубкой. Берём зажигалку и прогреваем место скрутки. Делаем это аккуратно и равномерно, чтобы не поджечь пластик, о техники безопасности не забываем! :)

Пластик начнёт стягиваться, а край плёнки надежно запаяется. В итоге, у нас получится вполне не плохая изоляция, которая достаточно хорошо держится на скрутке.

Чтобы было наглядно видно качество изоляции, я сделал скрутку того же провода и заизолировал её при помощи термоусадочной трубки. На фото ниже, верхнее соединение заизолировано стандартным способом, а нижнее, при помощи пакета. Как можно заметить, разницы особой не видно!

Единственно что хотелось отметить, — соединение заизолированное при помощи пакета, немного жесткое, но оно не переламывается при изгибе. Так что способ рабочий и проверены, как временная изоляция, вполне не плохой вариант, если под рукой ни чего другого нет! А на этом у меня всё, надеюсь способ вам понравился. Спасибо за внимание!

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

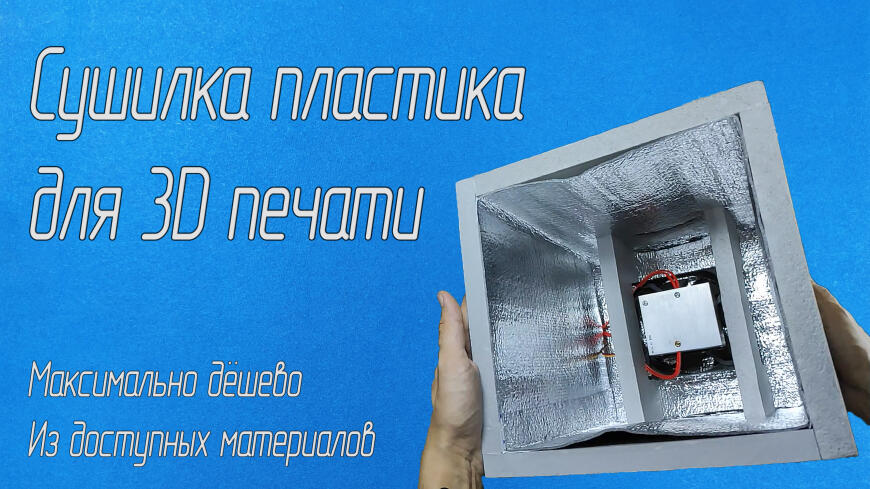

Всем привет! Это текстовая копия того, что показано в вышерасположенном видеоролике. Так что, если вы, как и я, больше любите смотреть чем читать, то запускайте сразу ролик.

Что-то заметил я, что мой пластик для 3D печати стал набирать влагу. Да ещё и взяло меня любопытство попечатать нейлоновой леской для триммера из обычного хозяйственного магазина. А она жуть какая влажная и при печати просто пенится.

Посмотрел я в этих ваших интернетах кто как сушит пластик, но электрической духовки у меня нет, отдавать минимум 70 рублей (да, 70, я из Беларуси, в эквиваленте это 27 баксов), за сушилку для овощей и фруктов меня жаба задушила. Вариант сушилки, которая лежала в магазине Светофор за 27 рублей (примерно 10 баксов) был без регулировки температуры и не такой уж и мощный, всего 120 Ватт, да и поместилась бы в неё только одна катушка . Порывшись в своих закромах я нашёл всё необходимое, а некоторые мелочи, которых не нашёл, докупил за копейки и приступил к сборке собственной сушилки.

Прикинув размеры я получил, что необходимы 4 стенки размером 320 на 240 миллиметров. Основание 260 на 260 миллиметров. Крышка 300 на 300 миллиметров. И бортики крышки 280 на 30 миллиметров. И всё это при толщине пеноплекса 20 мм. Да-да, делать сушилку я буду именно из экструдированного пенополистирола. Температура плавления которого в районе 220 градусов, что значительно превышает даже самые высокие температуры при которых будет сушиться пластик, тем более, что прямого контакта пеноплекса с нагревательными элементами не будет. У него очень низкая теплопроводность. Достаточно высокая плотность и, в то же время очень хорошая обрабатываемость. Вот его-то мне и пришлось купить. Лист пенополистирола размером 1200 на 600 миллиметров обошёлся мне в 3,5 рубля (это примерно 1,3 доллара), начинаем считать затраты. Размечаю и нарезаю требуемые детали.

Пеноплекс легко режется обычным канцелярским ножом, а для соблюдения прямого угла достаточно в качестве направляющей использовать что-то, у чего имеется ровный, плоский торец перпендикулярный плоскости опирания. Идеально подходит правило или, как в моём случае уровень. Приложив его по требуемой разметке прижимаю лезвие ножа к торцу, максимально возможно наклоняю его и произвожу рез, при этом не обязательно, я бы даже сказал вредно, выполнять рез на всю глубину. Далее по уже сделанному надрезу окончательно разрезаю пеноплекс и получаю абсолютно ровный срез.

Вырезав все детали склеиваю их в короб. Для этого я использую валявшиеся у меня остатки самого дешёвого монтажного акрилового клея. А для временной фиксации и предотвращения смещения использую обычные чёрные саморезы. Вы же можете использовать всё, что имеется у вас. В крайнем случае, детали можно соединить при помощи зубочисток, что предотвратит смещение, и стянуть скотчем.

После высыхания клея все саморезы извлекаю, они мне ещё пригодятся, а здесь они только будут лишним мостиком холода.

Для дополнительной теплоизоляции я прикупил ещё метр фольгированной подложки. Обошлась она мне копеек в 60 (что-то около 25 центов), мелочь, но всё равно плюсуем. Размечаю и вырезаю нужные куски. А это 220 на 220 миллиметров основание, 900 на 330 миллиметров что бы обернуть стенки одним куском (сразу дал нахлёст) и 260 на 260 миллиметров для крышки. Креплю подложку при помощи двухстороннего скотча. Лишние выступающие части подрезаю по месту. На этом короб готов.

Приступаю к электрической части и сборке радиатора. Для этого понадобится радиатор от кулера процессоров АМД, добротный такой брусочек алюминия. В нём, ближе к центру я просверлил с двух сторон два отверстия диаметром 6 миллиметров, а ближе к краю отверстие 4 миллиметра для термодатчика. Радиатор я нашёл в своих запасах всякого железа, но если бы пришлось покупать то цена ему не больше 5 рублей (это примерно 2 доллара) вместе с вентилятором. Ну допустим его пришлось купить, поэтому приплюсуем к общей смете. Так же я использовал 120-ти миллиметровый вентилятор. Его я так же взял из своих запасов. Плюсовать не будем, ведь ранее мы уже добавили радиатор с вентилятором.

Быстренько накидал модельки и распечатал переходник со 120 миллиметрового вентилятора на родную крепёжную планку радиатора, а так же дистанционные ножки, для создания воздушного зазора под вентилятором. Крепятся они при помощи винтов и гаек с резьбой М4. Переходная планка максимально повторяет рёбра вентилятора для того что бы не ухудшать воздушный поток. Соединяю радиатор и вентилятор в единое целое.

В корпусе сверлю (протыкаю, проколупываю, дырявлю) отверстие для ввода проводов. В качестве нагревательного элемента буду использовать два нагревательных картриджа для хитблока принтера. Питаются они от 12 Вольт, имеют мощность 40 Ватт, диаметр 6 миллиметров и длину 20 миллиметров. Такие запасные имеются, наверно, у каждого владельца 3D принтера. Стоимость их чуть менее 1 доллара, плюсуем. Соединяю их параллельно. Устанавливаю внутрь корпуса вентилятор с радиатором, выпускаю провода вентилятора наружу. Завожу внутрь нагревательное элементы и, последнее, что необходимо установить внутри – это термодатчик. Нагревательные элементы и термодатчик креплю в сделанных для них отверстиях на радиаторе.

После того, как всё закреплено можно приступать к сборке общей схемы. Управлять нагревателями будет настраиваемое термореле. Его маркировка W1209. Очень полезная штука. Позволяет настраивать подключаемые устройства как в режиме нагрева так и в режиме охлаждения. Есть возможность задания максимальной и минимальной температуры в пределах плюс 100 и минус 45 градусов соответственно. Есть возможность настройки гистерезиса, т.е. максимальной разницы требуемой температуры и фактической при которой устройство сработает, с шагом 0,1 градус. Термодатчик, кстати, идёт в комплекте с ним. Цена данного термореле составляет около 2 долларов. Плюсуем к общей сумме. Корпус был скачан с просторов интернета.

Итак, одну пару проводов идущую от нагревательных элементов подключаем к контактам реле К0. К контактам К1 подключаем провод по которому будет подаваться плюс от источника напряжения, данный провод должен быть достаточного сечения, ведь по нему будет протекать ток более 6,5 Ампер для питания нагревательных элементов. Так же этот провод подключаем к контакту плюс на термореле, это необходимо для питания самого устройства. К минусовому контакту подключаем ещё один провод. Теперь все провода подключаем к источнику питания. Я буду делать это при помощи специальной платы, позволяющей снимать и использовать основные напряжения с обычного компьютерного блока питания. Данное устройство я облачал в корпус в одном из предыдущих видео, если вы его ещё не видели, то можете глянуть по всплывающей подсказке вверху экрана. Плата эта удобна, но не обязательна, поэтому плюсовать её стоимость не будем. Так вторую пару проводов от нагревательных элементов подключаю к минусу источника питания, туда же подключается и минус от термореле, к плюсу источника питания подключается провод идущий к плюсу термореле и одному из контактов реле.

Из пеноплекса вырезал две детали в виде буквы П. Её размеры 220 на 100 миллиметров, паз по середине 120 на 40 миллиметров. Благодаря таким размерам эти детали плотно устанавливаются в корпус и ограничивают перемещение вентилятора, а между радиатором и катушкой пластика будет зазор минимум 10 миллиметров.

В крышке решил прорезать отверстие для выхода воздуха с излишней влагой. После чего укладываю в сушилку 3 катушки пластика, самая толстая из которых 75 миллиметров, две другие – 60 миллиметров. Именно под 3 шестидесятимиллиметровых катушки сушилка и рассчитывалась. Так же решил уложить в сушилку моток триммерной нейлоновой лески. Теперь можно закрыть всё это дело. Для контроля температуры при первом запуске решил в верхней части сушилки расположить термопару от мультиметра, предварительно обернув её алюминиевым скотчем для большей точности.

Итак, момент истины. Включаю блок питания, плату управления им, ничего не бахнуло, уже хорошо, термореле работает, выставляю на нём требуемую температуру в 60 градусов. Процесс нагрева пошёл.

Спустя час температура в верхней части сушилки достигла 45 градусов. Маловато для АБС, уложенного там. После этого температуру радиатора я поднял до 70 градусов и постепенно температура выросла с 45 до 60 градусов. Нижним же ярусом уложен пластик PetG, для которого 70 градусов считается оптимальной температурой сушки, так что всё в порядке. При этом температура снаружи стенок составила 28 градусов снизу, в области радиатора и 27 градусов сверху. Максимально мною была замечена температура в 30 градусов в области радиатора спустя несколько часов работы сушилки. Это при 23-24 градусах в помещении. Что касается энергоэффективности, то в режиме простоя система потребляет порядка 14 Ватт, во время нагрузки – 115 Ватт. За час работы было потрачено 0,043 кВт*ч. Спустя чуть более чем 12 часов система потребила порядка 0,460 кВт*ч.

Так а что же по общим затратам? Итого получилось что-то около 7,5 долларов, ну пускай ещё доллар пошёл на всякие там клея и скотчи. При этом получилась объёмная, до 3 катушек, энергоэффективная, всего 0,5 кВт*ч за пол дня, с регулировкой температуры сушилка. В целом я данной сушилкой доволен, а повторять её для себя или нет решать вам.

Читайте также: