Терма своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Термообработка пчёл от клеща варроа — это такой процесс, когда под воздействием определённой температуры, обычно от 46 до 48 °С, медоносное насекомое избавляется от клещей. Механизм отделения клещей от пчелы при повышенной температуре пока не совсем выяснен.

Называют несколько причин:

- Затруднение дыхания клеща варроа.

- Обезвоживание его организма, и как следствие, нарушение функции присосок на лапках.

- Резкий перепад температуры, в результате чего он погибает.

Обработка теплом, в настоящее время, достигает практически 100% эффективности, при этом не нанося ущерба пчёлам и не влияя на их продуктивную деятельность.

Предубеждения о неэффективности термообработки пчёл

Несмотря на все преимущества перед другими противоклещевыми обработками медоносных насекомых, термообработка не настолько широко распространена, как того хотелось бы, ведь она того заслуживает. Вероятные причины этих предубеждений следующие:

- Неудачи, связанные с первыми термокамерами. Дело в том, что обработанные осенью пчелиные семьи уже были обречены из-за большой заклещённости, и к весне всё равно гибли наравне с необработанными. Отсюда делался ложный вывод: необработанные семьи гибнут от варроатоза (заболевание пчёл, вызываемое клещом), а обработанные в результате термообработки.

- Из-за несовершенства старых технологий и конструкций термокамер пчёлы иногда гибли вследствие сухого ожога или запаривания. Это лишний раз поддерживало ложное мнение о неэффективности термокамер, хотя запаривание случается и не только в процессе термообработки. При транспортировке пчелиных семей с плохой вентиляцией это случается уже при 41 °С в улье.

- Причиной сухого ожога может стать отсутствие рассеивателей или экранов между открытым тепловым источником и кассетой.

- При температуре от 46 до 48 °С в организме пчёл возникают необратимые изменения, которые снижают устойчивость насекомых к инфекциям и сокращают их жизнь. Это действительно неоспоримый факт, но только при довольно длительном воздействии. А время обработки, не превышающая 6–8 минут, наоборот, избавляет медоносных насекомых от болезнетворной флоры, которая не переносит температуру выше 40 °С, и это тоже факт неоспоримый.

- Травмирование пчёл во время обработки теплом тоже преувеличено. Насекомые не меньше могут быть травмированы при стряхивании с рамок, когда изымают соты или при пересадке.

- Трудоёмкость термообработки тоже завышена. На одну пчелосемью при одиночной работе уходит всего около часа, и то, только раз в году.

Первые практики термокамер

Первую термокамеру в нашей стране разработал И. И. Хруст. Её конструкция очень простая: корпус с окнами (смотровыми) и лючками, предназначенными для рук, сетка для сбора клещей, нагреватель, термометры, кассета и воронка.

Кассета в такой камере рассчитывалась на 1,5 кг медоносных насекомых. Иногда первые последователи термообработки игнорировали эту цифру и делали по принципу — 1 семья — 1 кассета. Слабые пчелосемьи воспринимали такую обработку нормально, а вот сильные запаривались из-за скученности, сильного возбуждения, высокой температуры и отсутствия вентиляции.

По инструкции время обработки составляет 15 минут, но фактически кассета находилась в камере почти 25 минут. Дело в том, что камеру перед загрузкой кассеты нужно было прогреть до температуры 48—50 °С, которая потом падала на 10—15 °С после того, как загружали холодную кассету с пчёлами. Затем поднимали температуру до 48 °С и трясли кассету 15 минут. Чтобы поднять температуру нужно тоже время, и в конечном счёте получалось 20–25 минут.

Длительное пребывание при повышенной температуре плохо сказывалось на пчёлах: уменьшалось жировое тело, что ухудшало зимовку, а ослабленные и сильно поражённые клещом насекомые погибали через несколько недель после термообработки. В длительности обработки и заключался основной недостаток термокамеры Хруста.

Ещё одной причиной затягивания времени обработки являлась разность влажности и температур внутри и снаружи, что приводило к разновременности отделения паразитов от пчёл и увеличивало время обработки. Срабатывал также и факт механического застревания паразитов в гуще пчелиных тел.

Первые попытки автоматически отрегулировать температуру в камере Хруста были неудачными. В качестве нагревателей использовали тэны или электроплитки, которые продолжали отдавать большую тепловую энергию по инерции, даже после отключения. В результате температура выходила за допустимые пределы, что влекло за собой запаривание или ожоги.

Позже стали применять менее инерционные нагреватели, а также дополнили конструкцию различными экранами и рассеивателями. Но прошлые неудачи всё равно оставили свой негативный след и к обработке теплом стали относится с недоверием и опаской. Хотя несмотря на это камерами Хруста, в усовершенствованном виде, пользуются и до сих пор.

Термокамеры второго поколения

Недостатки камеры Хруста послужили толчком к новым разработкам в этой области, и вскоре появились термокамеры с вращающейся кассетой.

Камеры второго поколения по своей конструкции были довольно разнообразными. Кассеты либо просто вращались, либо вращение шло толчками на смешанных осях или на эксцентриках, как в бетономешалке не нужно стало обнимать камеру, чтобы потрясти кассету. Появилась возможность спокойного вращения её рукоятки. Однако разница температур между углами и центром, верхом и низом осталась. Да и скопления в прыгающей или в плавно вращающейся кассете те же, что и в конструкции Хруста, поэтому и время обработки практически не уменьшилось.

Кроме того, в таких кассетах имеет место повторное прикрепление клещей, которые отделились от пчёл в верхней её части и упали обратно в нижней части кассеты. Повторно прикрепившиеся клещи пчелу не оставляют. Поэтому окончание процесса термообработки не всегда означало полное освобождение медоносных насекомых от паразитов.

Поиски в решении этих проблем продолжались, хотя и неудачных попыток было предостаточно, вот некоторые из них:

- Ставились вентиляторы с целью выровнять температуру и исключить запаривание, но они были маломощные и перекос по температуре даже увеличивался, хотя угроза запаривания уменьшалась.

- В кассету встраивали сетчатые перегородки, чтобы увеличит её посадочную ёмкость. На практике эти перегородки, наоборот, стали спасительным островом для паразитов в центре кассеты, где образовывалась зона с повышенной влажностью и с пониженной температурой.

- Увеличивали вращение кассеты до 200 об/мин, чтобы вывести клеща из кассеты сразу после его отделения от пчелы. Но в результате этого центробежная сила прижимала пчёл к сетке, что препятствовало отделению паразитов.

- Пробовали приёмы нагнетания горячего воздуха непосредственно в улей или помещение пчёл вместе с сотами в термокамеру. В обоих случаях эффект от такой обработки оказался невысок. Пчёлы, находившись на холодных сотах, тем самым невольно защищали паразитов на брюшной своей части от потока горячего воздуха. А для прогрева сот нужно несколько часов, что для пчёл будет смертельно. Повторное прикрепление клещей тоже присутствовало. Поэтому конечный результат такой обработки был тоже неэффективен.

Термокамеры третьего поколения

1. Камера Ю. Малинки стала первой термокамерой с подогретым потоком воздуха.

Достоинства:

- Небольшой участок кассеты с пчёлами, который прогревается до температуры обработки.

- Избавление медоносных насекомых от запаривания.

Недостаток: неподвижность цилиндрической кассеты, в результате чего пчёлы, смещаясь, по направлению воздушного потока скапливались внизу кассеты, что затрудняло освобождение их от клещей.

2. Совместить вращение кассеты и воздушный поток предложил А. Д. Комиссар в камере с 2-мя кассетами. Однако явления повторного прикрепления клещей полностью избежать не удалось и при этом методе обработки.

3. Картина не поменялась и в камере с аналогичной конструкцией, но с одной кассетой. Вращение и встряхивание способствовало образованию скоплений и защемлению пчелиных лапок в сетке, что приводило к их отрыву.

Таким образом, все вышеперечисленные недостатки рассмотренных конструкций не позволили добиться полного освобождения медоносных насекомых от паразитов.

Камера с плоской кассетой

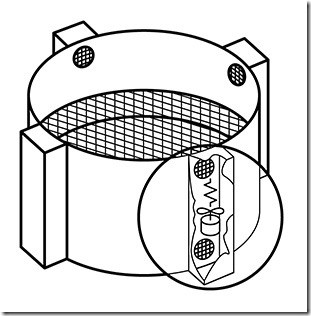

Термокамера с плоской кассетой практически избавлена от перечисленных выше недостатков. В корпусе вертикально укрепляется одностенный цилиндр, изготовленный из тонкой фанеры. Вентиляторы (2750 об/мин -4 шт. по 60 Вт), обдувая проволочные нагреватели, осуществляют подачу подогретого воздуха в цилиндр, где располагается кассета. Температура воздушного потока при этом различается в разных точках всего на 0,1 °C. Температура поддерживается автоматически на уровне 47° ± 0,1 °C. Смотровые окна могут понадобиться только при испытаниях и отладке, в остальном они не нужны.

Кассета представляет собой цилиндр (сетчатый), а его высота и диаметр — 12 и 72 см соответственно. Пчёл засыпают в кассету (ёмкостью до 1250 г. медоносных насекомых) через воронку. Перед тем как поместить кассету в камеру пчёл встряхивают, рассыпая их по её дну одним слоем.

Снизу цилиндра расположена мелкая сетка в виде юбки и отделяющиеся от пчёл паразиты не имеют возможности попасть на других пчёл. После того как кассета с пчёлами загружена, мощные нагреватели на 3 кВт поднимают температуру в термокамере до 47 градусов буквально за 30 секунд.

В течение первых 3–4 минут все клещи осыпаются, а в среднем на обработку уходит 6–8 минут. Соблюдая норму загрузки, это время не зависит от количества медоносных насекомых в кассете. Эффективность такой обработки приближается к 100%, без каких-либо отрицательных последствий для пчёл.

Термошкаф своими руками

После кратковременной термообработки никаких следов на пчёлах и в улье не остаётся. А чтобы не тратиться на приобретение термокамеры — её можно изготовить самостоятельно. Это не сложнее, чем смастерить хороший улей и затраты в любом случае окупятся за счёт повышения качества и продуктивности пчелосемей.

Самостоятельно собрать термокамеру для пчёл довольно просто. Всё что нужно — это минимальный набор инструментов, ножовка и шуруповёрт. Ещё следует просчитать количество необходимого материала и подготовить чертежи конструкции. Ниже представлен список материалов:

- Деревянные бруски — 30 × 30 мм.

- Фанера (два вида) — 6 и 10 мм.

- Электрический кабель.

- Саморезы.

- Лампочки — 60 Вт.

- Стабилизатор напряжения или блок питания.

- Термометр или терморегулятор.

При расчёте параметров камеры, ориентируйтесь на соответствующие размеры рамок ульев.

Последовательность сборки термошкафа:

- Для изготовления каркаса камеры обрезаем брус до нужных размеров.

- Фанерой (6 мм) обшиваем стенки будущей термокамеры, а дно — 10 мм листом.

- Желательно предусмотреть смотровые отверстия, для возможности слежения за поведением насекомых при нагреве. Оптимальный вариант для этого — нижняя и верхняя части ящика.

- Чтобы обеспечить равномерный прогрев рамок и правильное распределение подогреваемого воздуха по камере понадобится оснастить конструкцию небольшим вентилятором. Для этих целей подойдёт обычный компьютерный кулер, который размещается ниже нагревательного элемента. И сделать это нужно так, чтобы он не стал своеобразной ловушкой для пчёл.

- Обыкновенные лампы накаливания (не более 60 Вт) используются, как нагревательные элементы. Монтировать их нужно в верхних углах камеры, после чего подключить к электропроводу, который будет проходить по внешней стороне вашей конструкции.

- По сравнению с термометром, установка терморегулятора, который работает от простой розетки будет более надёжным вариантом. Он самостоятельно отключит подогрев в нужный момент, а датчик от него нужно разместить внутри камеры ближе к её середине.

Из-за того, что нагреватели после отключения по инерции продолжают излучать тепло определённое время, на регуляторе выставляется значение от 46,5 до 47 °C.

Эта работа была прислана на наш "бессрочный" конкурс статей.

В ноябре прошлого года я прочитал статью Экселенца "Тепловые трубки своими руками". Статья во многом спорная, но и во многом дельная. Читается на одном дыхании. Удар был нанесен в самое сердце оверклокера - бесшумный разгон!

Несколько слов для тех, кто не в курсе. Тепловая трубка - это устройство, имеющее теплопроводность во много раз выше меди. Тепло по тепловой трубке отводится от камня и рассеивается массивным пассивным радиатором, закрепленным, например, где-то за пределами корпуса. Плюсы: бесшумность, возможность использования сколь угодно большого радиатора, без опасения раздавить камень, для рассеивания тепла от процессора.

реклама

Меня здорово смутила сложность изготовления прибора. Не токарные работы (есть у меня знакомые виртуозы резца и суппорта), а необходимость в хорошем вакуумном насосе. Где его взять, я не представлял. Но все равно почему-то очень захотелось сделать тепловую трубку. Сразу делать, сложный девайс я не стал. Мне было интересно: можно ли сделать тепловую трубку в домашних условиях, как говорится, "на коленке". Вакуумного насоса у меня нет. Исходя из этого ограничения и выбиралась методика изготовления.

Итак, я приступил к проектированию опытного образца. Образец делался для проверки возможности получения вакуума путем кипячения. Я взял медную трубку диаметром 20 мм. С одного конца на трубку я напаял медную пластину толщиной 1мм. Это будет зона испарения. Пластина будет прилегать к эмулятору процессора. С другого конца я припаял резьбу 0,5 дюйма. Сделано это для привинчивания к тепловой трубке через тройник манометра и крана "Маевского".

Манометр я слегка модернизировал. Разобрал и подогнул коромысло. Теперь стрелка манометра стала стоять на 4атм, принимаем эту точку за начало отсчета. И я думаю, если давление в трубке, после моих манипуляций, станет ниже атмосферного, то стрелка отклонится влево, и я узнаю, насколько глубокий вакуум получился в трубке.

Кран "Маевского" ставится на батареи отопления, для стравливания из них воздуха. На фото это небольшая белая штука с винтом посредине. Перекрывается этим же винтом.

Ход мысли следующий: наливаю в трубку теплоноситель, (опыты проведу с водой), довожу до кипения, пары кипящей воды вытесняют воздух, перекрываю кран, по законам физики должен получиться вакуум. А результат контролирую по манометру. Вся эта сантехническая ботва рассчитана на давление 10 атмосфер, и я не думаю, что что-то не выдержит.

Собрал тепловую трубку с лентой "фум" - тонкая, белая лента применяется для герметизации резьбовых стыков водопроводов. Залил немного воды, смонтировал кран "Маевского", приоткрыл его и стал нагревать на газовой плите низ трубки. Вода в трубке закипела, пар стал выходить через отверстие крана. Я подождал, когда пар стал со свистом вырываться из крана и быстренько отверткой закрутил кран. Стрелка манометра на трубке после моей модернизации встала на делении 4 атм. Принимаем это положение за 1атмосферу (атмосферное давление)

После перекрытия крана стрелка медленно поползла влево. Трубка была очень горячая, и я поместил ее под холодную воду. Стрелка прибавила скорости. Остановилась стрелка на 1,1 атмосферу ниже. А это значит, что в трубке вышел вакуум глубже, чем в космосе. Это, конечно, шутка. Погрешность измерений. Но, тем не менее, душу греет.

реклама

Теперь надо разработать радиатор на зону конденсации, стенд для эмулирования тепловой нагрузки процессора и вперед, тестировать на пригодность для оверклокинга.

Для экспериментальной тепловой трубки требуется и экспериментальный стенд. Я не знал, получится ли у меня изготовить в домашних условиях трубку, подходящую для оверклокинга. Поэтому постарался, по возможности, снизить финансовые затраты на эксперименты. Если мне понадобился стенд, эмулирующий тепловую нагрузку процессора, то решено было его сделать из материалов, найденных в кладовке.

Материалы: латунный кубик примерно 1,5 на 1 на 1,5 см, обрезок керамической плитки, четыре винта М4, длинной в среднем 40мм, паяльник. Конструкция стенда понятна из фотографий.

Принцип работы примитивно прост. В кубике латуни просверлено отверстие, в котором при помощи стопорного винта закреплено жало паяльника. Паяльник нагревает латунный кубик, площадь стороны которого, примерно равна площади ядра Barton. Мощность 100-ваттного паяльника немного больше мощности, которую выделяет разогнанный процессор (разогнанный Barton потребляет, по некоторым данным, около 85 Вт, 15 запас на будущее). Мне кажется все логично. Перед тестированием в прорезь в кубике помещу термопару 1 для измерения температуры "процессора", термопара 2 будет измерять температуру зоны испарения. Сможет ли мое детище остудить это чудо техники?

Для изготовления зоны конденсации приобрел такую вот монструозную штуку.

Размеры 110 на110 на 100 мм. Площадью поверхности около 2000 квадратных сантиметров. Трубка превращается в трубищу. Сигареты сняты для сравнения размеров. Справится с камнем или нет?

Вспомнив о том, что изначально статья называлась "Тепловая трубка, сделанная на коленке", я не стал отдавать радиатор на завод фрезеровщику. Решил попробовать сделать все сам. Нашел в своих инструментальных развалах сверло диаметром19мм, метчики на 0,5 дюйма, наточил зубило. Результат на фото. Коряво, но за счет корявости увеличивается площадь соприкосновения пара и радиатора.

Боковые отверстия предназначены для крана Маевского и манометра.

реклама

Просверлены сверлом 19 мм, после чего в них нарезана резьба 0,5 дюйма. Зону конденсации насверлил сверлом и поддолбил зубилом. Алюминий острым зубилом снимается довольно легко."Выфрезерованную" часть закрывает пластина с накрученной резьбой – удлинитель с контргайкой. Пластина к радиатору крепится на саморезах. Соединения я, по глупости, герметизировал силиконовым герметиком, на кислотной основе, мог бы догадаться прочитать инструкцию по применению к герметику. В результате изделие перестало держать вакуум. Я долго не мог понять, в чем дело? Оказывается, на баллоне написано "не совместим с алюминием, медью. " Да, инструкции надо хотя бы иногда читать!

Приобрел нейтральный герметик. ПРОЧИТАЛ инструкцию. С алюминием и медью совместим. Загерметизировал.

С перепугу сделал новый, паянный теплосъемник. Медное основание взял от пробитого диода высокой мощности. Насверлил кучу отверстий диаметром 4,5 мм. Конечно не насквозь, а на глубину 11мм. До "насквозь" осталось 3мм. Сделано это для увеличения площади теплоотдачи. Остальные части нашел в своих "плюшкинских" запасах. Развальцованную, латунную трубку и часть прецизионного конденсатора.

реклама

Медное основание грел на газовой плите. Паял припоем ПОС-61, с флюсом ФГСП. Паяльник использовал мощностью 100 Вт. Получилось что-то похожее на гранату из "звездных войн".

После сборки залил в новое изделие 25 граммов кипяченой воды, теплоизолировав радиатор, довел воду до кипения, завернул кран. (Если радиатор не теплоизолировать на время кипячения, то ничего не выйдет, вода, испаряясь, тут же конденсируется, охлаждая зону испарения и не получается интенсивного кипения. Для достижения максимума разряжения необходимо, чтобы пар интенсивно, со свистом вырывался из крана.) Получил вакуум минус1,1 атм (опять погрешность манометра. На фото красная стрелка показывает положение черной стрелки до тепловой обработки - атмосферное давление). Для контроля ждал три дня. Манометр не зафиксировал потери вакуума. Все нормально, приступаю к тестам.

Для объективности тесты провожу в сравнении с кулером Volkano 7+, но с вентилятором, работающим от 5 В. Пять вольт из соображений тишины. Вряд ли у меня хватит терпения слушать этот вентиль на 12-ти вольтах. А если серьезно, вулкан на 12 В мощный куллер, а моя система все-таки пассивная. Думаю немного уровнять шансы.

Приторачиваю к стенду сначала вулкан.

реклама

Включаю. И тут происходит неожиданная ситуация. Температура муляжа процессора начинает резко расти:

| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

После чего температура стабилизировалась на уровне 99-102 градуса. Ждал один час. Никаких изменений. Почему один из самых мощных кулеров не смог охладить мой муляж процессора? Возможно, я слишком заглубил термопару? Но она находится в углублении, заподлицо с поверхностью. Углубление заполнено термопастой КПТ-8. Возможно, сказывается разница в толщине. Процессор- пару миллиметров кремния вместе с подложкой, а у меня 1,5 сантиметра латуни. Так же мощность паяльника, нагревающая муляж процессора – 100 Вт. В общем, стенд получился мало похожим на оригинал. Ничего. Сравним тем, что есть. Не статья, а какая то примерочная. Все примерно, на глазок, без расчетов. Но цель статьи – доказать возможность изготовления пассивного кулера на эффекте тепловой трубки, в домашних условиях.

А теперь тот же стенд, но с моим монстром.

реклама

| Время (мин) | Темп. муляжа проц. |

| 0 | 22 |

| 5 | 77 |

| 10 | 88 |

| 15 | 93 |

| 20 | 100 |

| 30 | 114 |

Дальше температура в течение часа изменялась от108 до115 градусов. Не так уж плохо. Проигрыш вулкану небольшой. И это "самоделка на коленке", без расчетов, из подножных материалов.

В предыдущих тестах я выяснил, что изготовленная мной конструкция по эффективности совсем немного уступает кулеру Volkano 7+ c вентилятором, включенным на 5 вольт.

реклама

Путем кипячения мне удалось понизить давление в т. трубке, при котором вода в ней закипает при температуре 45 градусов. Возможно и ниже, я сужу на слух. При этой температуре в трубке начинает раздаваться пощелкивания. Мне кажется, что если снизить температуру кипения теплоносителя, то эффективность моего кулера возрастет. Вакуумного насоса у меня нет. Поэтому снизить температуру кипения теплоносителя я могу только заменой теплоносителя.

Через две недели после вышеописанных событий я решил сравнить воду и ацетон. Температура кипения ацетона при нормальном атмосферном давлении 56 градусов Цельсия. По старой схеме залью ацетон в трубку, теплоизолирую ее, нагрею на газовой плите до кипения, потом закрою кран Маевского. Чтобы исключить ошибки, я сначала протестирую трубку с водой, а потом с ацетоном и, конечно, с вулканом7+ с питанием вентиля 5 вольт.

Тестирую на все том же своем бюджетном стенде. Нагреваю его паяльником 100 Вт.

Тепловая трубка (на фото с ацетоном, красная стрелка манометра - атмосферное давление, черная показывает разряжение после тепловой обработки)

реклама

Начинаю с Volkano 7.

| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

Дальше температура колебалась около 102 градусов. Напоминаю, конструкция моего стенда далека от реальности, поэтому такие температуры. Поэтому я сравниваю эффективность трубки с кулером вулкан относительно.

Теперь на стенде тепловая трубка с водой

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 61 | 54 |

| 10 | 88 | 72 |

| 15 | 95 | 72 |

| 20 | 98 | 77 |

| 25 | 108 | 78 |

| 30 | 107 | 79 |

| 40 | 108 | 79 |

Дальше температура колебалась в пределах 105-109 градусов в течении 40 минут, потом я прекратил тест.

Следующим номером программы идет заправка т.трубки ацетоном. Я слил из трубки воду, залил ацетон, теплоизолировал зону конденсации(здоровенный радиатор см. фото) а дальше нагрел зону испарения на газовой плите. Как только из крана Маевского стали со свистом вырываться пары ацетона, и радиатор сильно нагрелся, я отверткой перекрыл кран. Судя по показаниям манометра (фото 2), разряжение в трубке получилось, а значит, и температура кипения ацетона, снизилась. Все эти процедуры прошли намного быстрее, чем с водой. Вся заправка трубы ацетоном заняла примерно 15 минут.

Собираем стенд и вперед.

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 64 | 47 |

| 10 | 88 | 72 |

| 15 | 94 | 67 |

| 20 | 100 | 67 |

| 25 | 100 | 71 |

| 30 | 100 | 69 |

| 40 | 100 | 71 |

| 50 | 100 | 69 |

| 60 | 100 | 71 |

И далее также в течение еще 40 минут, дальше надоело.

Производительность тепловой трубки на ацетоне, с пассивным охлаждением, оказалась немного выше производительности кулера Volkano 7+ на 5-ти вольтах. Также температура зоны испарения при использовании ацетона ниже, чем с водой в среднем на 6-8 градусов. А это тоже должно отразиться на реальной температуре процессора.

Можно приблизительно прикинуть температуру реального процессора Атлон-Бартон 2500, разогнанного множителем до 2800 без поднятия напруги на проце. Вулкан на 5-ти вольтах охлаждал мой Бартон до температуры ядра (МВМ, W83L785TS-S diode) в покое 42 , загрузка 45-47 градусов. На моем стенде он показал 102 градуса. То есть реальная температура настоящего проца в 2,2 раза меньше температуры муляжа на моем стенде. А это, для трубы на воде, - 49 градусов. А для трубы на ацетоне – 45,5 градусов. Мне кажется, для пассивной системы охлаждения это очень неплохо. Это, конечно, приблизительные расчеты. Но все равно "внушаить!"

К сожалению, конструкция данной т.трубки плохо приспособлена для реальных тестов на настоящем оборудовании. Боюсь расколоть процессор. Да и разбирать систему водяного охлаждения не хочется. Пойду другим путем: изменю конструкцию т.трубки для реальных условий.

Что же, пора приступать к проектированию корпуса компьютера с пассивным охлаждением.

Ждём Ваших комментариев в специально созданной ветке конференции.

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news - это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Bee happy

Чего это он герметичный? Даже датчики у Павла иногда умирают, хотя весь кабель затянут в силиконовую трубку.

а часть иглы, что будет торчать из продукта - не будет нагреваться сильнее, чем часть внутри продукта, тем самым прогревая весь корпус иглы и выдавая неправильные показания?

Не будет влияния. Нержавейка вообще имеет плохую теплопроводность. А при толщине стенки в десятые доли мм и длине иглы в десяток см, погрешность от паразитного прогрева вообще можно не учитывать. У меня шеститочечная термопара (один датчик в рукоятке иглы и пять по всей длине иглы). Показания адекватные, очень хорошо видно разницу между зонами прогрева изделия по глубине.

АртёмД

Чего это он герметичный? Даже датчики у Павла иногда умирают, хотя весь кабель затянут в силиконовую трубку.

Ну то что я заказал и уже получил провод имеет покрытие поверх экрана, да и продаван сказал что герметичный два колечка обжатия на игле, но по твоему совету заказал силиконовую трубку 3*4

Люди добрые, а подскажите кто каким уплотнителем камеру , точнее дверь уплотнял?? я вот о подобном думаю Силиконовый термостойкий Р-профиль А-008

Bee happy

Можно и силиконовым. Но можно и простым D-уплотнителем для окон. В теме про термокамеры своими руками я про него не раз писал. Без замены служит несколько лет.

АртёмД

А как она отнесётся к температуре 180?? перенесёт?? у меня на окнах в сауне(бане) стоит, но максимум что там было это 120 градусов.

Bee happy

Я испытывал при +140*С. Выше не было необходимости. А при +180*С скорее всего сначала она отклеится.

АртёмД

Начались танцы. Сначала подумал что второй врёт.. но сунув руку в камеру понял, врёт первый, тот что с родной термопарой.. Постучав в бубен, выяснил, что термопара не врёт, а имеет бешеную инерцию, минут так 15. В виду того что родная его пара( по ссылке) сделана откровенно говняно, провод обжат как молотком, без прокладки.. понял что пихать её целиком до провода в камеру это безумство, пар её убьёт. Заказал новую, с длинным щупом.

Ну не думал я что вкрутив эту пару в дерево получим такую бешенную инерцию.. Так что имейте это в виду.. Не думаю что пара косячная, при пробном включении она просто висела целиком в камере, и вполне бодро реагировала на изменение температуры..

Bee happy

Термокамеры. Идеи для самостроя. В.Г.Жаров

Сколько с тех пор прошло сквозь пасеки химпрепаратов, уже трудно сосчитать. Дозы и частота внесения лекарственных средств заметно выросли. А клещ и ныне на пчёлах. Причём приобрёл куда большую вредоносность, чем в первые годы нашествия. Он стал ещё и разносчиком вирусных инфекций. Если в 70-80гг прошлого столетия для семьи, идущей в зиму, безопасной считалась заклещённость до 10-12%, то сегодня это 3%. Противоварроатозные химобработки — это селекция клещей на устойчивость к ним.

Тревожная ситуация с варроатозом и быстрая адаптация клеща к химпрепаратам заставляют вспомнить о тепловой обработке пчёл. Но возвращаться к ней нужно не во вчерашний день, а с учётом изменившейся природы клеща.

Дело в том, что пчёлы в цилиндрической кассете, как и в любом замкнутом объёме, стремятся образовывать скопления, температура и влажность в которых отличаются от температуры окружающего кассету воздуха. Это приводит к разновременности отделения клещей от пчёл и их выпадения из кассеты. А это удлиняет время обработки. К тому же, клещи, отделившиеся от пчёл в верхней части кассеты, падают на пчёл в нижней части. Сколько-то их повторно прикрепляется к пчёлам, сколько-то удерживается среди пчёл чисто механически, сколько-то оказывается вне кассеты. Растягиванию времени отделения паразитов от пчёл и образованию скоплений пчёл способствует и неравномерность температуры внутри кассеты.

Если в погоне за равномерностью температуры увеличивать число вентиляторов, обдувающих кассету, то можно получить эффект, когда путь наружу для отделившихся от пчёл клещей будет сильно затруднён из-за встречных потоков воздуха и скоплений пчёл на торцах. Рис. 2.

Всё вместе приводит к тому, что время обработки не удаётся снизить меньше предельно переносимых пчёлами 15-20 минут. Вращение кассеты перечисленные моменты устраняет лишь частично и добавляет новые. Бывает, при вращении кассеты образуется перекатывающийся клубок пчёл, в котором задерживается клещ. У некоторых пчёл в этой куча-мале обрываются конечности, застревая в сетке. К тому же, оказалось, что не для всех клещей этот режим смертелен, отчего заклещённость после обработки может доходить до нескольких процентов. Тем более, что иногда, опасаясь запаривания, сокращают время и снижают температуру обработки — 44 — 45 вместо 47 — 48 градусов.

И если 15-20 лет назад с заклещённостью в 10-12% можно было мириться, то сегодня она неприемлема. Камера слишком дорогое и трудоёмкое устройство, чтобы иметь остаточную заклещённость выше 0%. К тому же, уцелевшие паразиты могут дать потомство, устойчивое к обработкам теплом.

Из сказанного следует: для достижения 100% эффективности тепловой обработки с короткой экспозицией, не превышающей 6-8 минут, необходимо иметь равномерную температуру в объеме, в котором находится кассета, равномерное распределение температуры в самой кассете, размещение пчёл в один слой и удаление из кассеты отделившихся от пчёл клещей без контакта с другими пчёлами.

Для цилиндрической кассеты задача решается, если её продувать подогретым воздухом изнутри, например, с помощью тепловой пушки через многочисленные сверления в стенках трубы, являющейся осью кассеты. (Рис. 3,3а).

Перечисленным требованиям удовлетворяет и плоская, неподвижная при обработке кассета высотой 10-12см и диаметром около 70см. ( Рис. 4)

Перед помещением кассеты в камеру пчёл встряхиванием рассыпают по дну кассеты в один слой. В камере они сразу попадают в однородный по температуре и направлению поток подогретого воздуха, поэтому нет причин для перемещения и образования скоплений. Отделяющиеся от пчёл клещи выдуваются из кассеты и с пчёлами больше не соприкасаются. Освобождение пчёл от паразитов практически полное. Остаточная заклещённость семьи определяется клещами на пчёлах, избежавших обработку, и клещами, укрывшимся в ячейках сотов при сборе пчёл в кассету.

Рис.5. Компоновка камеры.

Обозначения: 1 Корпус; 2 внутренний одностенный цилиндр; 3 плоская кассета; 4 перегородка, отсекающая обратный поток; 5 нагреватели; 6 вентиляторы; 7 сетчатая юбка, задерживающая клещей.

Обработка в тёмное время суток исключает разлёт пчёл.

Четыре вентилятора можно заменить одним более мощным и с соответствующей крыльчаткой, и установить его на крышке вместе с нагревателями. Это утяжелит крышку и сделает неудобной работу с камерой. Выход — загружать кассету в камеру сбоку. (Рис. 6).

Термокамера — сооружение довольно громоздкое, занимает много места при хранении, а в работе бывает редко. Можно уменьшить габариты, отказавшись от корпуса, цилиндр, дно и крышку сделать двухстенными для теплоизоляции, а вентиляторы и нагреватели разместить в съёмных коробах, которые после работы убираются внутрь камеры. (Рис.7).

Опасение запарить пчёл и боязнь нехватки кислорода приводят к оборудованию камеры забором наружного воздуха, вследствие чего неравномерность температуры в камере возрастает. Дополнительно усложняется конструкция камеры и работа оператора.

Чтобы избежать запаривания, нужно не перегружать кассету пчёлами. Для цилиндрической это не больше 1,5 кг, для плоской 1,250 кг. В работе нужно иметь по крайней мере 2 кассеты.

Опасение, что нагреватели (ТЭНы, проволочные спирали) сжигают кислород, безосновательно. Для такого явления спирали или ТЭНы должны раскалиться докрасна, т. е. до температуры в несколько сотен градусов. В камере же поддерживается температура не выше 48 градусов. И почти такую же температуру имеют нагреватели.

Смотровые окошки нужны только при испытании и настройке новой конструкции. Рабочий комплект в них не нуждается. Что там можно увидеть? Как клещ сыпется? Он и должен сыпаться. Ни сколько его осыпалось, ни тем более, сколько осталось на пчёлах в окошки не видно. Время обработки первой кассеты нужно использовать для сбора пчёл в следующую кассету, а не разглядывать процесс.

Выдерживание пчёл в кассете перед помещением её в камеру и по извлечении из камеры — операция ненужная, она существенно удлиняет общее время обработки.10 — 15 мин выдерживания до и столько же после, плюс сбор пчёл в кассеты не меньше 5 мин, пребывание в камере в цилиндрической кассете 15 — 20 мин, возврат пчёл в гнездо 5 мин, в сумме почти 1час. А если семья не умещается в одной кассете, это время нужно удвоить.

Для сбора пчёл в кассету служит воронка. (Рис. 9).

В.Г.Жаров 142281 г. Протвино Московской области, Фестивальный пр-д, 23 – 67.

Комментарии

Читайте также: