Технология систром своими руками

Обновлено: 08.07.2024

Выпускаемая продукция имеет поверхность, точь-в-точь похожую на природный мрамор. Это достигается без термической обработки, без дополнительной полировки поверхности, а также без измельчения цемента и песка.

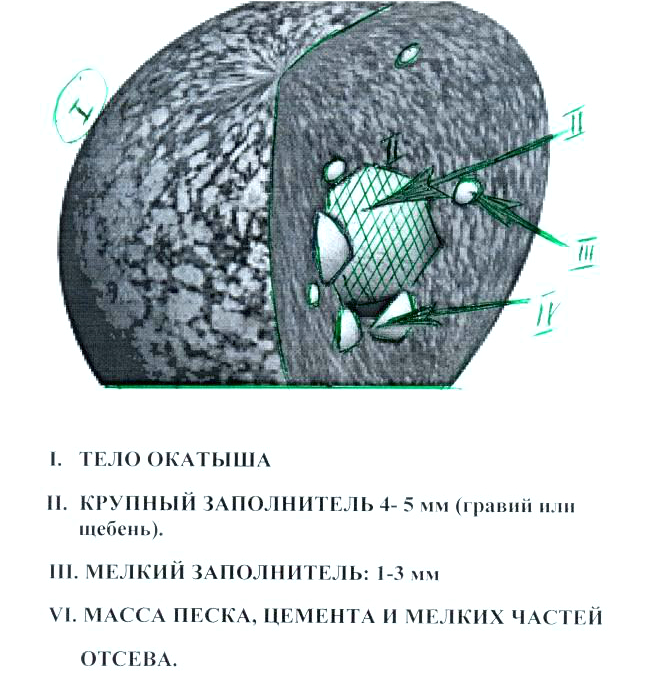

Для производства используется следующие основные строительные компоненты:

- цемент марки М500 ДО;

- крупнозернистый песок;

- вода;

- химические добавки, включая суперпластификаторы;

- красители.

Технология СИСТРОМ разнообразна и позволяет выпускать разнообразие видов продукции. Это может быть тротуарная плитка, облицовочный и дикий камень, офактуренный блок и кирпич, элементы интерьера, элементы внешней отделки, малые архитектурные формы и многое другое.

Как из обычного бетона (а всем известно, что его составляющие это песок, вода, цемент) создать изделие по прочностным характеристикам и внешнему виду схожее с натуральным камнем, будь то мрамор, гранит или просто дикий камень?

Как создать произведение искусства из обычных материалов и поставить это производство на поток?

Более того, как при этом получать максимальную прибыль при минимальных вложениях?

Компания СИСТРОМ начиная с 1991 года успешно разрабатывает и поставляет на рынок технологии и оборудование, позволяющие превращать обычный цемент и песок в облицовочные материалы нового поколения с поверхностной структурой и прочностью мрамора. Инновация Мрамор из бетона – это реальность, ставшая возможной благодаря технологии СИСТРОМ. Технология запатентована в России, Канаде и Чехии, удостоена Золотой медали на Брюссельском всемирном салоне изобретений в 1998 году.

То есть СИСТРОМ является опытным и хорошо зарекомендовавшим себя партнером по бизнесу, имеющему научное основание.

Еще пять дополнительных убедительных причин, почему выгодно открывать производство облицовочных изделий по технологии СИСТРОМ.

1. Высокорентабельная, проверенная авторская технология от разработчика с миинимальными вложениями (линии работают на всех континентах в 60 странах мира: США, Нидерландах, Индии, Китае, Бразилии, Греции, Болгарии, Австралии, Египте, Малайзии и др.).

2. Возможность производить востребованную и разнообразную продукцию на выбор из 500 видов и типоразмеров, а также формы под заказ.

3. Небольшая (100 кв. м) площадь для производства и короткий срок запуска линии (30 дней).

4. Использование недорогого местного сырья (песок и цемент), минимальное потребление электроэнергии, низкая себестоимость.

5. Экологически чистое, безотходное производство.

Технология – основа успеха

В технологии компании СИСТРОМ применяют пластичную бетонную смесь с минимальным водоцементным отношением 0,2. Это позволяет получить плотный сверхпрочный бетон, идентичный по структуре с мрамором. Другими словами, содержание воды в изделиях, созданных по технологии СИСТРОМ намного ниже, чем в обычном бетоне, что придает им высокую морозостойкость и повышенную прочность. В то же время пластичность раствора остается высокой.

Вторую проблему, которую удалось решить – это ускоренная кинетика твердения бетона, поскольку в обычных условиях для этого требуется значительное время или пропарка в специальных камерах. Уже через 24 часа бетонные изделия, изготовленные по вышеуказанной технологии, имеют достаточную прочность, которая гарантирует отсутствие брака при распалубке.

Более того, технология СИСТРОМ позволяет изготавливать бетонные изделия с поверхностью, как у полированного мрамора на этапе формовки, без последующей обработки. Не нужно полировать бетон, что приводит к снижению качества бетона и трате огромного количества электроэнергии.

Но не глянец сам по себе является главным достижением – он получается автоматически в процессе твердения бетона, – а то, что предложенные технологии позволяют делать материал с поверхностью любой текстуры и цвета с высокой прочностью и морозостойкостью.

Особенная технология имитации металла может превратить ваше бетонное изделие в поистине шедевр! У вас есть возможность получить продукцию, имитирующую мрамор с бронзовой, серебряной или золотой чеканкой или позолоченными элементами изображения.

Уникальное производство – по цене бюджетной иномарки

Для того, чтобы технология того или иного продукта была поистине уникальной важно добиться: во-первых, того, чтобы обеспечивался выпуск качественной продукции; во-вторых, доступность оборудования, позволяющего производить продукт с низкой себестоимостью. Всё это в полной мере достигнуто в технологии СИСТРОМ. Для производства достаточно иметь бетоносмеситель планетарный принудительного действия, вибростол и специальные формы. Так что входной билет в этот высокодоходный бизнес не превышает по стоимости цену бюджетной иномарки.

Что касается сырья, то для производства необходимо следующее: стандартный портланд-цемент, обычный песок (чистый и крупный), добавки и пигменты (можно использовать как отечественные, так и импортные).

В целом же технология СИСТРОМ позволяет изготавливать широкий спектр изделий – от декора до бетонных конструкций, площадью до 5 кв. метров с толщиной от 4 мм, причем имеющих глянцевую поверхность и текстуру под мрамор или гранит. Эта технология уникальна.

Расчет себестоимости производства по технологии СИСТРОМ

Слагаемые удачного предпринимательства

Для того, чтобы бизнес был успешным важно знать все нюансы. Проходить образовательный процесс необходимо, так как передача технологии не может быть произведена по-другому. Нельзя научиться производить чего-либо, не попробовав на собственном опыте. Поэтому нужно обязательно пройти весь путь создания изделий самому. Это очень важно, чтобы выпускаемая продукция с самых первых изделий была самого высокого качества.

- В целом процесс старта этого бизнеса состоит из трех основных шагов:

- Первый шаг – пройти обучение по освоению технологии в течение недели.

- Второй шаг – закупить и доставить оборудование и формы.

- Третий шаг – установить оборудование, завезти сырье и начать выпуск продукции.

Чтобы раскрыть все возможности изделий из бетона с фактурой мрамора, необходимо правильно подобрать ассортимент форм. Балюстрады – прямые и радиусные, вазоны, барбекю, ниши, цветники – всё это пользуется стабильным спросом. В общей сложности при приобретении технологии СИСТРОМ, можно выпускать до 500 различных облицовочных изделий и других предметов декора.

С ростом благосостояния и увеличения количества строительных площадок, спрос на качественные отделочные материалы, претендующие на престижное потребление, будет только увеличиваться. Именно поэтому изделия из искусственного мрамора будут востребованы. Продукт, выпущенный по технологии СИСТРОМ, как минимум в пять, а то и в десять раз дешевле аналогичных мраморных изделий. При этом срок эксплуатации даже при наружном использовании составляет порядка 50 лет. Логично при таком соотношении цены и качества ждать успешного старта и быстрой окупаемости.

.jpg)

ЭКСПЕРТНЫЕ МНЕНИЯ

Андрей Звездов, директор института бетона (НИИЖБ), д. т. н., профессор:

– Технология, безусловно, современная, высокоэффективная, позволяет строителям иметь материалы, которые ничем не уступают по своим свойствам зарубежным аналогам. Мы это с уверенностью констатируем потому, что эта продукция отвечает самым высоким современным требованиям.

Многие считают, что для открытия своего бизнеса нужны миллионы! Как минимум нужно продать машину или квартиру, и по причине отсутствия стартового капиталла откладывают эту БИЗНЕС ИДЕЮ C НУЛЯ на долгие годы. Мы опровергнем этот миф! Для создания своего бизнеса вам потребуется не более 500 тыс. руб. Мы предлагаем вам простую БИЗНЕС-ИДЕЮ ДЛЯ НАЧИНАЮЩИХ, по производству искусственного камня!

МИНИЗАВОДЫ по технологии "МРАМОР ИЗ БЕТОНА"

|  |

Описывается технология, вобравшая в себя лучшее от полусухого формования и вибролитья и позволяющая на обычном отечественном сырье (песке, цементе, пластификаторе, пигментах) и стандартном оборудовании (бетоносмесителе и виброплощадке) производить облицовочную плитку, по своему внешнему виду и физико-механическим характеристикам соответствующую мрамору.

Общепринято под декоративным бетоном понимать бетоны, в состав которых входят декоративные белые цементы, пигменты и иногда специальные заполнители, такие как мраморная крошка разных цветов. До недавнего времени область применения таких бетонов в основном сводилась к изготовлению так называемых монолитных мозаичных полов или предварительно изготовленных по той же технологии плиток. Технология включает в себя приготовление цветных бетонов с мраморной крошкой и последующей механической обработкой поверхности шлифовальными машинами. Такая обработка затвердевшего бетона позволяет вскрыть поверхностный слой и проявить структуру мраморного заполнителя и цветной растворной части.

Как правило, процесс обработки лицевой поверхности бетона занимает много времени, требует больших затрат электроэнергии, специального оборудования и большого расхода воды, которая становится в процессе шлифования грязным отходом и создает экологические проблемы. Кроме того, используемые расходные материалы – шлифовальные камни, специальные пасты и порошки – значительно повышают себестоимость готовой продукции. Что же касается получаемого в конечном итоге качества лицевой поверхности таких изделий, то о нем можно судить по месту, которое занимают эти изделия на рынке облицовочных материалов и их стоимости. Строго говоря, к мозаике такие напольные покрытия никакого отношения не имеют, но название ее за ними закрепилось. Их поверхность имеет вид шлифованного камня, декоративность которого во многом зависит от размеров, качества и количества мраморных включений.

Многолетний опыт эксплуатации таких покрытий выявил существенный недостаток, связанный с различием прочности на истираемость мраморных включений и растворной части. По этой причине в процессе эксплуатации через некоторое время в местах интенсивного прохода людей напольное покрытие становится неровным, с выступающими более плотными и прочными частями заполнителей. Но самый большой проблемой данной технологии является то, что при механической обработке бетона не удается получить лицевую поверхность, сравнимую с полированным природным камнем. Причина этой проблемы заключается в структуре бетона, который по своей природе является пористым материалом. Иными словами, механические способы обработки не позволяют создать плотную глянцевую полированную поверхность бетона.

Несмотря на вышеизложенные недостатки, описанная технология устройства напольных покрытий из декоративного бетона, которая разработана еще в начале двадцатого века, тем не менее, остается очень популярной в мире. Причиной этому, по нашему мнению, является то, что долгое время такая технология оставалась единственно возможной недорогой альтернативой природному камню и керамике.

Около двадцати лет назад нами была поставлена задача расширить область применения декоративного бетона путем достижения физико-механических характеристик и внешнего вида как у природного мрамора. Для решения этой задачи необходимо было решить как минимум два основных вопроса. Первый из них заключался в том, как создать плотную глянцевую поверхность, которая традиционно достигается методом полирования природного камня. Во-вторых, надо было с минимальными затратами, не прибегая к использованию полимеров, дорогих компонентов, термической и механической обработки, на рядовых цементах достичь прочности мелкозернистого бетона на сжатие 100 МПа и на растяжение при изгибе – более 10 МПа. Свойство бетона при затвердевании в контакте с поверхностью другого материала выстраивать идентичную структуру легло в основу технологии создания глянцевой бетонной поверхности. Результаты многолетних исследований в области управления структурообразованием новогидратов цементного камня позволили отработать технологию, позволяющую производить бетонные изделия с глянцевой поверхностью, имитирующей полированный мрамор.

В конце восьмидесятых годов прошлого века нами были разработаны полимерные формы с глянцевой рабочей поверхностью для производства облицовочных плиток. Полимерный материал для форм был выбран не случайно. Минимальная адгезия бетона с поверхностью полимерных форм облегчает процесс распалубки. Современные пластики имеют хорошие прочностные характеристики, что позволяет достигать качественной геометрии изделий.

Легкие и удобные в эксплуатации полимерные формы стали открытием для строительной индустрии, их взяли на вооружение многие фирмы мира. Однако до сегодняшнего дня кассетная технология применения полимерных форм, разработанная и запатентованная нами, не имеет аналогов в мире. Отличительной особенностью ее является одновременное формирование глянцевой рабочей лицевой поверхности плитки и обратной поверхности с небольшими сферическими углублениями, имеющими обратный радиус, предназначенными для лучшего сцепления при укладке. Кроме того, в кассете создается благоприятный термовлажностный режим для твердения бетона. Формы герметично соединяются, исключая потери влаги, а массивность кассеты дает возможность более полно использовать экзотермическое тепло, выделяемое при твердении бетона.

Многолетний опыт эксплуатации полимерных форм показал, что их глянцевая рабочая поверхность не подвергается абразивному износу. Это было достигнута за счет специально подобранного состава мелкозернистого бетона, при котором цементная составляющая не допускает контакт частиц заполнителя с рабочей поверхностью формы.

На сегодняшний день компанией СИСТРОМ разработано более 300 видов и типоразмеров полимерных форм для изготовления бетонных декоративных облицовочных изделий размером от 20х20мм до 800х1800мм. Изделия, изготовленные по технологии СИСТРОМ, имеют глянцевую прочную поверхность, вполне сопоставимую по качеству с полированной поверхностью мрамора (рис. 1). Все изделия изготавливаются лицом вниз, что дает возможность в разы повысить прочность рабочей поверхности изделий. Дело в том, что при воздействии вибрации на бетонную смесь, содержащую суперпластификатор С-3, происходит частичное перераспределение компонентов смеси по толщине изделия. Тяжелые частицы песка, перемещаясь к нижнему лицевому слою, выдавливают воздух и воду в верхние слои. При этом речь не идет о явном расслоении смеси, которая в принципе не допустима. Тем не менее, надо отметить, что при средней прочности бетонного изделия, к примеру 80МПа, на лицевом слое прочность может намного превышать этот показатель, что и показали результаты испытаний на истираемость.

Второй вопрос, связанный с получением высоких показателей прочности, оказался намного сложнее. При использование обычного портландцемента марки 400 и стандартного песка, при твердении в нормальных условиях (термообработка полимерных форм исключена) необходимо было через 24 часа достичь прочности бетона на сжатие не менее 40 МПа, а уже в возрасте 14 суток – 100 МПа на сжатие и 10 МПа на растяжение при изгибе. Такая кинетика твердения бетона гарантировала качество изделий и устраняла брак при распалубке. Высокая конечная прочность на сжатие и особенно связанная с ней прочность на растяжение при изгибе открывала возможность создания тонких, толщиной до 3мм, изделий.

В тоже время специалисты, в частности из НИИЦемента, предупреждали, что бетоны, приготовленные на тонкомолотых вяжущих - это уже совсем другой материал, требующий глубоких дополнительных исследований, особенно в области долговечности и проницаемости. Потребность стройиндустрии в высокопрочных вяжущих была невысокой. Поэтому стали добавлять инертные наполнители, снижающие прочность, но удешевляющие вяжущее. Так появились разные ВНВ-70, 50, 30. Цементная промышленность, традиционно поставляющая миллионы тонн цементов с удельной поверхностью зерен в среднем 3000 кв.см/г, была технически не готова и не заинтересована выпускать тонкомолотый цемент в массовом порядке.

Будучи глубоко убежденными в том, что не предварительный совместный домол цемента и С-3, а сам по себе С-3 является основным инструментом, который позволит радикально снизить водопотребность бетона и тем самым резко повысить прочностные показатели, мы настойчиво, год за годом продолжали исследования.

В начале девяностых годов нами были получены первые положительные результаты по технологии применения суперпластификатора С-3 с повышенными дозировками, при которых не наблюдалось эффекта закипания смеси.

На обычных цементах без предварительного помола водоцементное отношение в смеси мелкозернистого бетона составило 0,2 на абсолютно сухих песках. Общеизвестно, что при таком низком водоцементном отношении смесь обычно находится в полусухом сыпучем состоянии и пригодна в переработку только методом вибропрессования. Однако в нашем случае смесь при воздействии на нее вибрации обладала высокой пластичностью и хорошей удобоукладываемостью. Расчеты показывали, что в соответствии с законом водоцементного отношения, сформулированным русским ученым проф. И.Г. Малюгой еще в конце девятнадцатого века и описываемым эмпирической формулой, впервые предложенной Н.М. Беляевым и в дальнейшем получившей свое развитие в работах Б.Г. Скрамтаева и И.Боломея,

где R – предел прочности бетона на сжатие в кг/см 2 возрасте 28 суток;

R – активность цемента (в нашем случае 400 кг/см 2 );

А – коэффициент, учитывающий качество заполнителей и принимаемый в нашем случае равным 0,6 для рядовых заполнителей;

Ц/В – отношения цемента к воде, прочность бетона на сжатие при водоцементном отношении 0,2 теоретически должна быть 108 Мпа. В то же время принято считать, что при низких значениях В/Ц и при достаточно плотной укладке бетонных смесей, рассчитанная по вышеприведенной формуле прочность бетона будет выше фактической из-за большего значения модуля упругости цементного камня, несущественно отличающегося от модуля упругости заполнителей. В таких случаях, когда В/Ц 3,57) предлагалась другая корректированная формула. Надо отметить, что все эти заключения справедливы без учета суперпластификатора.

Известно, что водопотребность портландцемента и его разновидностей при нормальной густоте находится в пределах В/Ц 0,24 – 0,30, однако теоретическое количество воды, требуемое для физико-химических процессов гидратации цемента и образования цементного камня в 2-3 раза ниже. Иными словами, большая часть воды идет для пластификации смеси, а не для процессов твердения. Поэтому мы можем предположить, что и В/Ц, равное 0,2, не является самым низким приделом для мелкозернистых бетонов.

Таким образом, была решена вторая основная задача по разработке технологии получения прочности бетона 100 МПа на рядовом портландцементе марки М400 с применением только суперпластификатора С-3. Другие физико-механические характеристики такого бетона также оказались очень высокие. Морозостойкость более F 500, истираемость менее 0,4 , водопоглащение менее 3%. Надо отметить, что С-3 всегда способствует процессу воздухововлечения в бетон. И в нашем случае в структуре бетона также имелось достаточное количество мелких замкнутых сферических воздушных пор, однако на снижение прочности они не влияли. Более того, такое количество свободного резервного пространства дает возможность релаксировать напряжения в бетоне при замерзании механически связанной воды, а в сочетании с высокопрочным каркасом бетона является залогом высокой морозостойкости и долговечности, что и показали результаты испытаний.

За 15 лет более 1000 предприятий в 32 странах мира освоили технологию СИСТРОМ по производству облицовочных изделий из высокопрочного декоративного бетона. Получено более десятка патентов на изобретения, в том числе в России, Канаде и Чехии. Изобретения отмечены золотой медалью в Брюсселе.

Список литературы

Благодарности:

Благодарности:

денис72, А что именно интересует? Всю технологию описать не реально, если что конкретно интересует подскажу, вообще с технологией хоть немного знакомы?

Благодарности:

денис72, А что именно интересует? Всю технологию описать не реально, если что конкретно интересует подскажу, вообще с технологией хоть немного знакомы?

Доброго времени суток! нет с технологией незнаком,смотрел ролики систром заинтересовало очень! действительно получается такой глянец. какую делать смесь сколько чего добавлять. буду очень признателен за информацию.

Благодарности:

Тротуарную плитку тоже нужно заматывать в пленку? Это сколько времени уйдет на такую упаковку если плитку тротуарную мотать пленкой

Благодарности:

денис72, Привет если видели ролики то наверное поняли что пока сами не начнете пробовать не научитесь, когда пробуешь делать бетон по технологии мрамор из бетона что то получается что то нет тогда то что не получается можно спросить подскажу, всю технологию описать не возможно и нет необходимости этого делать. Состав бетона: песок, пластификатор, цемент, вода чем меньше тем лучше. Необходимо иметь обязательно принудительный бетоносмеситель.

Drev пленкой обматывать обязательно после заливки и после того как достали с формы.

Благодарности:

Три года занимался производством забора из бетона, но, оказывается, многого не знал. Спасибо Форуму за технологию Систром! Вы делаете хорошее и нужное дело!

Благодарности:

денис72, Привет если видели ролики то наверное поняли что пока сами не начнете пробовать не научитесь, когда пробуешь делать бетон по технологии мрамор из бетона что то получается что то нет тогда то что не получается можно спросить подскажу, всю технологию описать не возможно и нет необходимости этого делать. Состав бетона: песок, пластификатор, цемент, вода чем меньше тем лучше. Необходимо иметь обязательно принудительный бетоносмеситель.

Drev пленкой обматывать обязательно после заливки и после того как достали с формы.

Tayfun, подскажи почему у меня не происходит нагрева цемента(систром) и уже третий день не схватывается. Три вида цемента 500 ДО перепробовал все одинаково.

Благодарности:

Благодарности:

Терзают смутные сомнения, что переборщил, на 20 кг цемента 400 г пласт С3, 250 г глениум 115, релаксол 300 грамм

Благодарности:

Благодарности:

по рецептуре которая была в систромовских файлах, универсальный рецепт потходит для ступеней, подоконников, балясин и для сколотых камней

Введите нужное кг

кол-во цемента (кг) 17

Введите нужный коэфф.

коэфф. В/Ц 0,25

Введите нужный %

% Релаксола 1,50%

Вам необходимо приготовить для замеса

Цемент 17 кг

Песок 51 кг

Вода 4,25 кг

Пластификатор С-3 0,34 кг

Глениум №51 0,255 кг

Релаксол 0,255 кг

Масса смеси 68 кг

Это последняя заливка была не твердеет

Благодарности:

Анатолий35, может надо применять один из пластификаторов! в описании глениума есть что он не совместим с с-3.

Благодарности:

Анатолий35, Это перечислены пластификаторы которые подходят под данную технологию и нормы расхода перечисленных пластификаторов, а применяется один из перечисленных, смешивать все сразу пластификаторы не нужно, выберите один из этих пластификаторов.

Если у Вас есть вопросы, или предложения звоните по телефону 098 - 463 - 99 - 63 ( Киевстар) телефон работает с 9.00 до 18.00

Благодарности:

Благодарности:

Spirit, Подскажите пожалуйста. Услышил новшество на форуме,что пластификатор Сз надо не просто в горячей воде разводить и сразу использовать ,а развести в горячей воде и использовать после того как 24 часа этот раствор отстоится. Мне кажется это отстаивание лишнее.

Благодарности:

Nikola, Я об этом не слышал, мы разводили С - 3 в горячей воде только на сегодня. Сейчас с С - 3 вообще не работаем.

Если у Вас есть вопросы, или предложения звоните по телефону 098 - 463 - 99 - 63 ( Киевстар) телефон работает с 9.00 до 18.00

Благодарности:

Спасибо. Я тоже Сз развожу в воде и сразу использую. �? получается отлично,изделие греется,твердеет момент,памятник на второй день вытаскиваю,и глянец супер.

Благодарности:

Анатолий35, Это перечислены пластификаторы которые подходят под данную технологию и нормы расхода перечисленных пластификаторов, а применяется один из перечисленных, смешивать все сразу пластификаторы не нужно, выберите один из этих пластификаторов.

Спасибо. Я тоже Сз развожу в воде и сразу использую. �? получается отлично,изделие греется,твердеет момент,памятник на второй день вытаскиваю,и глянец супер.

Читайте также: