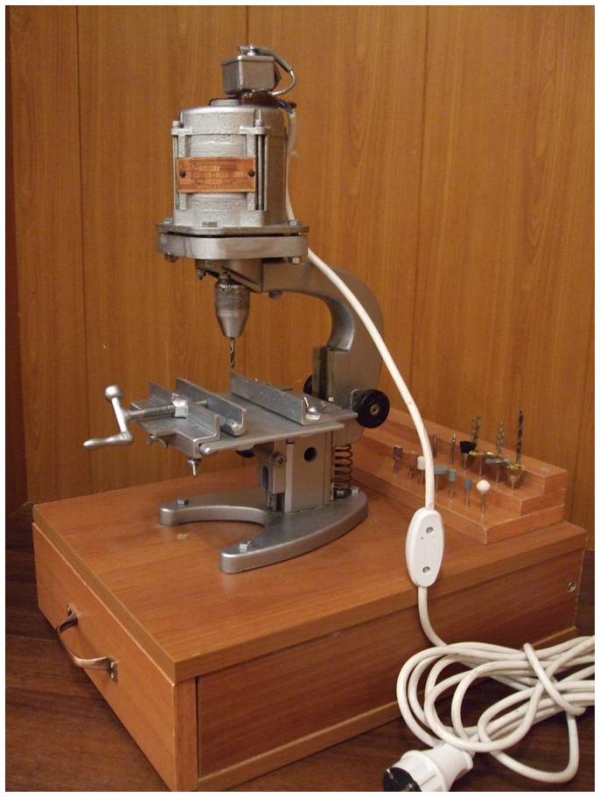

Сверлильный станок из микроскопа своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

соорудил на скорую руку, буду теперь доводить до конца (хочу ещё добавить откидную линзу, т.к глазыньки уже тю-тю. , и регулятор оборотов (вот ещё "гемор" - не знаю на какой схеме остановиться, двиг на нестандартную напругу 19,1В) и радоваться, как дитё малое

_________________

". Не НАДО изобретать велосипед, а НЕОБХОДИМО!"

Вот ещё один вариант сверлилки . Первоисточник тут

JLCPCB, всего $2 за прототип печатной платы! Цвет - любой!

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

Необходим быстродействующий преобразователь питания средней мощности с высоким КПД? Он должен быть компактным и недорогим? Решение – карбид-кремниевые модули средней мощности WolfPACK производства Wolfspeed. В статье рассмотрены основные особенности модулей WolfPACK и показано, что переход на эту универсальную и масштабируемую платформу позволяет не только быстро разработать новые устройства, но и без значительных затрат времени и средств модернизировать уже существующие схемы на традиционной элементной базе.

_________________

". Не НАДО изобретать велосипед, а НЕОБХОДИМО!"

Критически важные распределенные системы требуют синхронного преобразования во всех подсистемах и непрерывного потока данных. Распределенные системы сбора данных могут быть синхронизированы как на основе АЦП последовательного приближения, так и на основе сигма-дельта (∑-Δ)-АЦП. Новый подход, основанный на преобразователе частоты дискретизации (SRC), содержащемся в микросхемах линейки AD7770 производства Analog Devices, позволяет достигать синхронизации в системах на основе сигма-дельта-АЦП без прерывания потока данных.

Только жаль - микроскопы исчезают из школ

Ребята - пора делать ЧПУ станки (массово). Вы же электронщики! Хватит вручную дырки ковырять. Ну не ЧПУ, так хотя бы копиры(считывает с бумаги оптроном метки и сверлит сам где необходимо).

Только жаль - микроскопы исчезают из школ

Ребята - пора делать ЧПУ станки (массово). Вы же электронщики! Хватит вручную дырки ковырять. Ну не ЧПУ, так хотя бы копиры(считывает с бумаги оптроном метки и сверлит сам где необходимо).

Доброго времени суток, уважаемый! Мелкоскопчик у меня как я уже говорил "трофейный" - просто закрывали одну конторку (мед), а всё старьё - "на хлам" . Ну не пропадать же добру. Там ещё много чего полезного было, в том числе и мед. инструменты, причём ни разу не пользованые. Дырки вручную ковырять - это творчество, так сказать - "ручная работа" , а CNC- "бездушная железяка" . Ну это так, лирика. Вы бы выложили фоточки с Вашим супер-агрегатом . Чем там всё закончилось? Или всё ещё в "творческом поиске"? НУ ОЧЕНЬ интересно, ей- Богу !

_________________

". Не НАДО изобретать велосипед, а НЕОБХОДИМО!"

Тоже решил себе сделать сверлилку. Есть ручная мини-дрель, но станком проще и красивее будет.

Конструкция "из того, что было в магазине", пока еще в процессе. Осталось установить стол, подъемным механизм и провести электрику (наверное стол сделаю тоже на направляющих, чтобы было удобно сверлить по линии).

Если интересно, закинул свою сверлилку в тему "Сверлим дырки в плате". На последней (сейчас) странице.

Если интересно, закинул свою сверлилку в тему "Сверлим дырки в плате". На последней (сейчас) странице.

Оригинальный вариант . При изготовлении приложено наверное не мало труда?

Ну при наличии станков- не очень сложно- с валом шпинделя да, муторно- точили, калили, шлифовали (и резьбу тоже- для цанги не актуально, а для патрончика пришлось). В итоге биений не наблюдается. До этого делали просто на токарном, ну не то, биения приличные (хотя если нормальный станок с цангами. ). Просто надоела ручная сверлилка- не то. Попозжее облагородю- спешил очень.

При изготовлении самодельного сверлильного станка для хобби можно использовать практически любые материалы и устройства, которые уже отжили свой срок и пылятся в кладовке.

В быту умельцы изготавливают конструкции сверлильных станков с двигателями от стиральных машин. Например, двигатель мощностью 180 Вт, с максимальной частотой вращения 1300 об/мин обеспечивает выполнение большинства работ в домашней мастерской.

Еще одним вариантом привода может служить двигатель от шуруповерта. Т.к. аккумулятор шуруповерта имеет меньший срок службы и выходит из строя первым, а его стоимость соразмерна стоимости нового инструмента, имеет смысл дать запчастям шуруповерта вторую жизнь, используя в самодельных станках.

Принцип работы станка

За основу конструкции взял самую простую схему из интернета.

Работу разбил на несколько этапов:

- усиление вертикальной стойки деревянным бруском;

- изготовление направляющих полозьев с ограничителями на стойке;

- монтаж подвижной рамы;

- создание крепления для фиксации дрели на ползуне;

- доводка механизма.

Основание и стойка

Квадратная деревянная плита и способ крепления к ней металлической трубы в принципе меня устраивали. Зажимной винт переходника надежно фиксировал вертикальную стойку.

Однако круглый профиль трубы допускает вращение навесной конструкции в плоскости горизонта. А это сильно осложняет сверление. Поэтому основанием вертикальной стойки решил использовать деревянной брусок, оставшийся от половой доски, которую я уложил на балкон.

Ее сечение 13х3,3 см и обрезанный на профессиональной пилораме профиль с точным соблюдением геометрии плоскостей поверхностей хорошо подходил для моих замыслов.

Поставил этот брусок вертикально и сделал разметку карандашом для удаления древесины, мешающей его плотному прилеганию к стойке. Ножовкой выполнил пропилы, а долотом вырубил паз и придвинул заготовку к трубе, плотно прижав ее. Угольник показал прямой угол между стойкой и основанием.

В верхней части бруска просверлил два сквозных отверстия, пропустил через них кусок проволоки 2,5 мм кв и с обратной стороны просто привязал их обычной скруткой к круглой трубе.

Можно бы было, конечно, просверлить трубу, нарезать в этом отверстии резьбу и прикрепить брусок винтом. Но я не пошел этим путем: он немного сложнее.

Снизу самодельную стойку просто привинтил к основанию шурупами саморезами.

Получилось вполне надежное крепление.

Контроль углов

Проверил самодельную стойку на вертикальность с помощью угольника.

Плотное прилегание поверхностей не показало зазоров и щелей.

Самодельный сверлильный станок на основе асинхронного двигателя.

Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем.

Схема и устройство станка на основе двигателя от бытовой техники.

Ниже приведены все чертежи, детали и их характеристики, и спецификация.

Общий чертеж сверлильного станка на основе двигателя.

Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

Крепление дрели на подвижной раме

Мне не пришлось заниматься этим вопросом дополнительно, так как необходимая конструкция давно была изготовлена для самодельного токарного станка по дереву. После нескольких месяцев работы на нем я от использования дрели на 300 ватт отказался и поставил трехфазный асинхронный электродвигатель, переключив его по конденсаторной схеме на питание от однофазной сети.

Мощность токарного станка и производительность увеличились, а конструкция крепления дрели просто хранилась на полке в мастерской пока не наступил этап ее повторного использования.

Основой крепления служит стеклотекстолитовая пластина прямоугольной формы с вырезанным лобзиком центральным отверстием. На боковой поверхности сделана прорезь, которая сжимается после установки дрели резьбовым соединением.

Для этого сделано внутреннее отверстие под шпильку, стягиваемую гайками с двух сторон.

Верхняя гайка затягивалась обычным ключом, а в качестве нижней использована плоская удлиненная планка или клемма от электротехнического оборудования.

Особенности изготовления

Процедура, как сделать станок для сверления своими руками не сложная, но необходимо учитывать советы мастеров:

- для небольшого сверлильного станка лучше выбирать асинхронный двигатель из старой стиральной машины;

- для установки достаточно мощного двигателя понадобится более прочное и максимально устойчивое основание;

- двигатель в процессе проектирования и сборки установки важно разместить ближе к стойке, что снизит уровень вибрации;

- соединение с помощью шестигранников должно быть максимально прочным и надежным для повышения износостойкости узла.

Усилитель звука своими руками — популярные схемы, фильтры, функции и особенности проектирования качественного усилителя (120 фото и видео)

Как сделать римские шторы — мастер-класс изготовления и советы как сшить простые и красивые модели штор (80 фото)

Идеи самодельных электрогенераторов — принцип работы, лучшие проекты и особенности постройки самодельного устройства (105 фото)

Этот станок сложнее собрать даже при наличии доступной схемы, но его основным преимуществом остается усиленная мощность, что подходит для обработки разных поверхностей.

Крепеж направляющих полозьев

В основе рельс профиля использовал стальные готовые направляющие от старого радиоэлектронного прибора со съемными блоками. Они выбраны потому, что:

- сделаны из прочного металла;

- имеют одинаковые уголки для обеспечения равномерного отступа от вертикальной стойки;

- удобны в креплении.

Их размещение спланировал на стойке и провел линию карандашом по угольнику.

Сделал по ней пропил ножовкой для установки фиксаторов.

Подогнал профили ударами молотка.

Закрепил шурупами, обеспечив равномерный зазор между уголком и бруском.

Контроль положения

Осталось проверить работу за счет перемещения ползуна, который я сделал из плиты гетинакса подходящей толщины.

Этот материал, как и многослойная фанера, обладает хорошей прочностью и легко скользит по обструганной древесине. Хотя ничего не мешает изготовить ползун из обычной доски.

Монтаж подвижной рамы

Мне пришлось демонтировать крепежную плиту дрели со станины самодельного токарного станка и закрепить ее на ползуне.

Для этого потребовалось изготовить дополнительный переходник из многослойной фанеры и пересверлить отверстия под винты крепления. В результате пластина гетинакса стала перемещаться в зазоре между уголками с бруском, а подвижная рама отдалилась от рельс профиля толщиной созданного переходника.

Полученную конструкцию я просто вставил одной стороной под рельс профиль.

А затем приставил вторую направляющую в подготовленные пропилы и закрепил ее шурупами.

Доводка механизма

Стоит заметить, что один шуруп я сильно пережал, и он стал ограничивать перемещение подвижной рамки по полозьям. Пришлось немного вывернуть его.

Монтаж возвратного механизма

Следующим этапом стала установка пружины, возвращающей подвижную часть на исходное место.

Использовал конструкцию, работающую на растяжение, а не сжатие. Один ее конец прикрепил к верху деревянной стойки, а второй — на винт подвижной рамы.

Получился простой самодельный станок для сверления вертикальных отверстий из дрели и фотоувеличителя.

Проверка в работе

Выполнил контрольное сверление плоской деревянной планки, расположив сверло строго по ее центру.

Результат работы самодельного сверлильного станка меня вполне удовлетворил: отверстие выполнено строго по вертикали.

Доработка

С целью удобства пользования заменил обычную гайку под ключ на барашек для крепления дрели на подвижной раме.

Конструкции на основе микроскопов

Хорошо приспособили под сверлильные стойки старые советские биологические микроскопы: МБИ-1, МБИ-2, МБИ-3, МБИ-10и и т.д. Необходимо разобрать микроскоп, снять все линзы, оставить станину.

Для крепления двигателей, в зависимости от модели, вытачивают втулку на токарном станке внутренним диаметром равным диаметру двигателя. Втулку приворачивают к стойке винтами. В некоторых школьных микроскопах уже имеется отверстие под двигатель, остается его купить или снять с другого устройства. Самое сложное – отцентровать сверло (минимизировать его биение). Под двигателем, при желании, можно установить светодиодное освещение или лазерный указатель. Далее установить стол для установки деталей. На фото стол имеет ящик для хранения сверл.

Такие миниатюрные сверлильные станки из микроскопа можно применять для сверления печатных плат, небольших заготовок, другими словами – обрабатывать мелкие детали.

Както так.

С начало он был таким

А это с верху модернизация останавливать проект неохото, а модернизировать… Всё ткаки внешний вид… Да и ящичек в подставке, инструменты собрал положил и готово.

8 комментариев

О! Клон прошлого поста. И микроскоп тот же. Тольго двигло мощнее с пусковым конденсатором. Рад за вашу техническую базу, но если я начну выкладывать фотки всех своих инструментов сервер накроется ))) Давайте изделия из по него и побольше ))))

capitan патрон действительно бьет из-за того что переходник от двигателя к патрону, у меня не получилось вытачить точно я ж не токарь. А так в принципи получился норм. Даже на олимпиаде пришлось защищать. Вот только ещё заземление надо на всякий случий.

Да, шпиндель выточить не просто.Когда то тоже изуродовал хороший биологический микроскоп.Сейчас жалею.А сверлилка, конечно, нужна точная и на несколько скоростей.Разные материалы предполагают разную скорость резания.Уверен, что еще разживетесь нормальным инструментом.Удачи!

У меня в Луцке за такие деньги только можно купить только штатив, самая дешевая дрель кажись так само стоит…

Недавно я меньше чем за 20 $ купил себе станочек на точно таком же штативе от микроскопа, но с миниатюрным моторчиком ДПР-62-н1-03 на 27 вольт, подключаю к б. п. на 24 вольта. Очень компактный, отлично оцентрован, замечательно сверлит мелкими свёрлами (до 4.5), более крупными не пробовал ещё, для них пока использую дрель. Что мне ещё понравилось в конструкции штатива, его можно лёжа зажать в тиски и использовать, в некотором смысле, как мини токарник… надо бы взять себя в руки и доработать его немного, долполнить навесным и установить диммер.

К чему я это… Вышеуказанный моторчик заподлицо становится в отверстие зажима микроскопа :)

Список форумов Город мастеров > Все для ювелиров > Делаем сами > сверлильно-точильный станок из штатива микроскопа и микромотора

сбылась мечта, через примерно год поисков купил штатив от микровкопа МБУ 4а, картинку прилагаю, и начинаю думать как сделать из этого добра сверлилку, микромотор есть ДМП35, брал его как на наконечник для микромотора, он надоели мне все эти самоделки, куплю нормальную брмашину, но сверлилку хочу чтобы была, руками все равно по перпендикуляру не просверлить, плюс возможность регулируемой подачи.

но видел на картинке у Валеры Сурика, что на этом же "сверлильном станке" можно получать и поверхности вращения, короче точить на нем моск можно, (пули, гильзы всякие ) ну и лить их потом

короче тех задание сверлилка(метала, жемчуга,пластмасс)-точилка(воска)

Вопросы к опытным:

1) какой патрон использовать. есть цанговый, от 0 до 4 мм зажать можно, он он немного бьет, это такая беда у всех цанговых патронов как мне обяснили. но обороты будут малыми, 3,5 тыс может и сгодится, но был в харькове и там на рабио рынке видал маленький 3-х кулачковый патрон как на дрели (в нете видел картинки для дремеля патронов)

2) как в этом чуде зажимать воск для точения, ну один край можно насадить на "тризубец" и тризубец в патрон, а вот второй как. просто делать упорный конический хвостовик, как на станке деревообрабатывающем (чтобы там был упор по поверхности скольжения, типа задней бабки) мы в школе сзади заготовку "кернили", мазали литолом и садили на этот конус, упор есть, потом "обдирали " заготовку, чтобы она отцентрировалась что ли, и потом уже делали чистовую обработку, и тут мне такая схема видится, не делать же на подшипнике этот упор.

что-то не могу вставить картинки

во ссылки на штатив и патрон

патрон

штатив

Читайте также: