Сверлильный станок для печатных плат своими руками из принтера

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

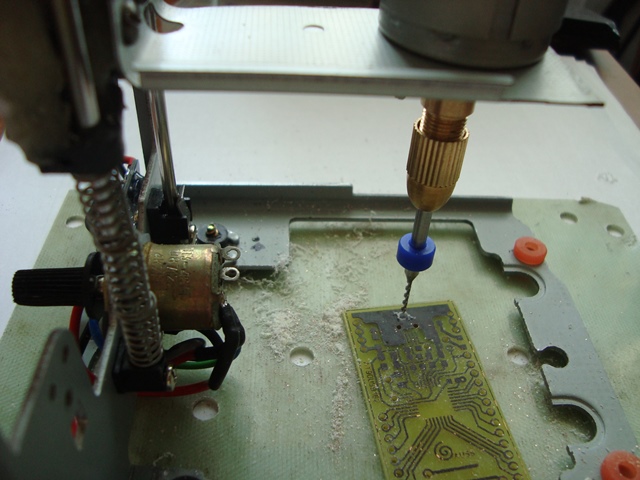

Радиолюбителю часто необходимо сверлить. Сверлить отверстия в печатных платах и не только. Как правило, диаметр таких отверстий от 0,5 мм и больше. Чтобы просверлить отверстие со сверлом такого диаметра необходимо иметь какое-то приспособление, иначе при сверлении "руками" шанс сломать сверло достаточно велик. Решением этой проблемы является сверлильный станок, который жестко удерживает сверло в вертикальном положении в отличии от рук. Таким образом, сегодня рассмотрим очередной вариант изготовления сверлильного станка, изготавливать который будем из старого DVD привода и моторчика из струйного принтера.

Что нам понадобится:

- старый DVD или его запчасти

- моторчик подходящей мощности

- DC-DC преобразователь

- переменный резистор для регулировки оборотов

- разъем и переходник для подключения к источнику питания

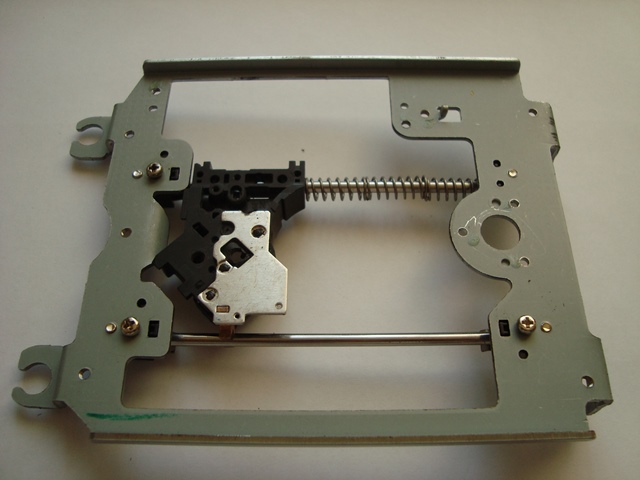

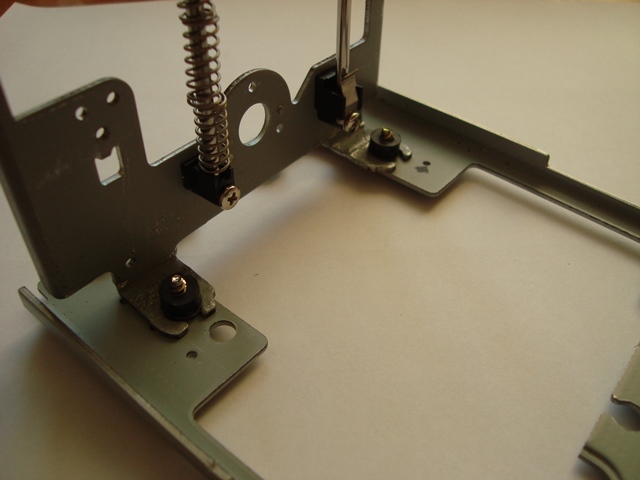

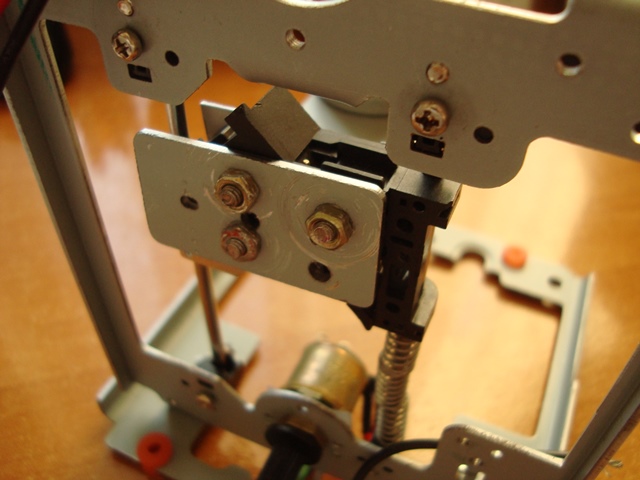

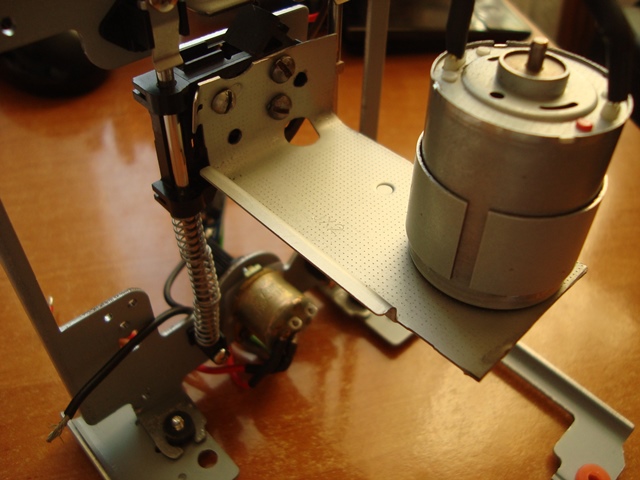

Итак, из DVD привода нам понадобится механика, связанная с кареткой перемещения лазера (смело отвинчиваем все моторчики, платы и оптику, оставляя "голый" металл). Основа оптической системы лазера и направляющие как раз и будут служить системой опускания сверла при сверлении. Для этого нужно лишь немного модернизировать эту систему, добавив пружины на направляющих, чтобы сверло всегда находилось в поднятом состоянии. Так как эта деталь должна находится вертикально, для монтажа ей необходимо разогнуть два крепления ровно на 90 градусов - чем ровнее изгиб, тем ровнее потом будет сверление.

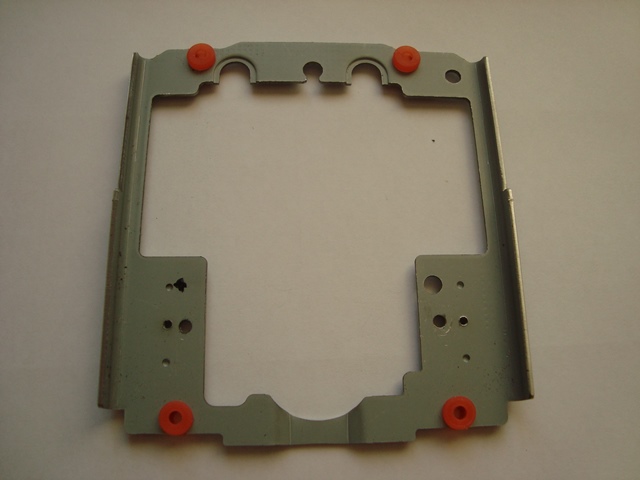

Платформа с направляющими в DVD устанавливается на другую деталь с виброразвязкой, ее мы и будем использовать как основу для сверлильного станка, а сами резинки виброразвязки очень хорошо подойдут как ножки инструмента.

Теперь необходимо соединить эти две детали.

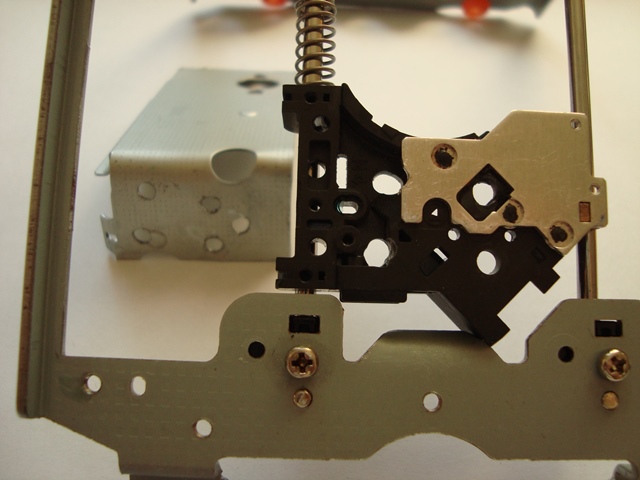

Далее тонкий момент это деталь, которая ходит по направляющим. К ней необходимо закрепить деталь, выносящую моторчик на некоторое расстояние вперед. Стоит учитывать, что частично эта деталь состоит из твердого пластика, поэтому либо после крепления моторчика, либо изначально необходимо укрепить ее, для этого я использовал эпоксидную смолу, залив ею все полости. Без такого укрепелния при зажимании гаек есть риск, что пластик просто лопнет.

На этом механическая часть практически закончена. Необходимо лишь сделать рычаг, который будет опускать вниз по направляющим нашу дрель. Необходимо также убедиться, что при прижимании сверла к поверхности детали, которая сверлится, не происходит люфта конструкции.

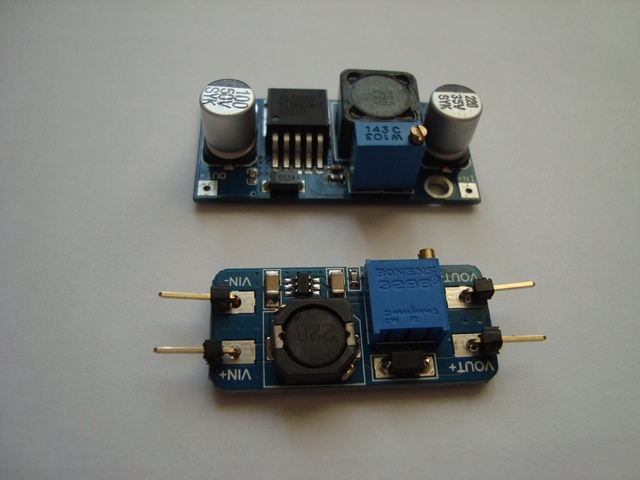

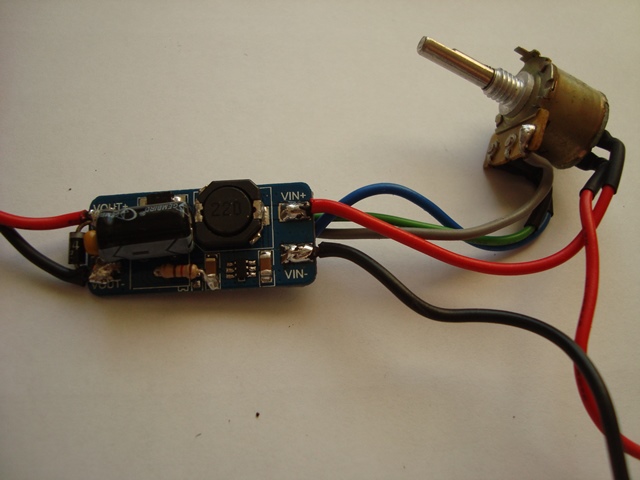

Далее необходимо обеспечить вращение моторчика и регулировку его оборотов. Выбранный (а вообще просто имеющийся подходящий) моторчик имеет рабочее напряжение 24 Вольта, мы же условились, что сверлильный станок будет работать от USB или другого источника 5 Вольт. Нам понадобится DC-DC Step Up преобразователь. Из Китая доступны различные дешевые варианты таких модулей.

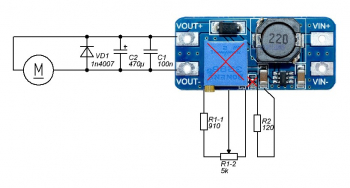

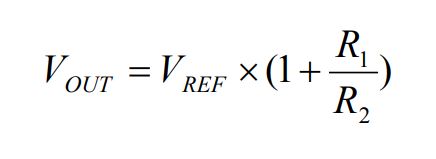

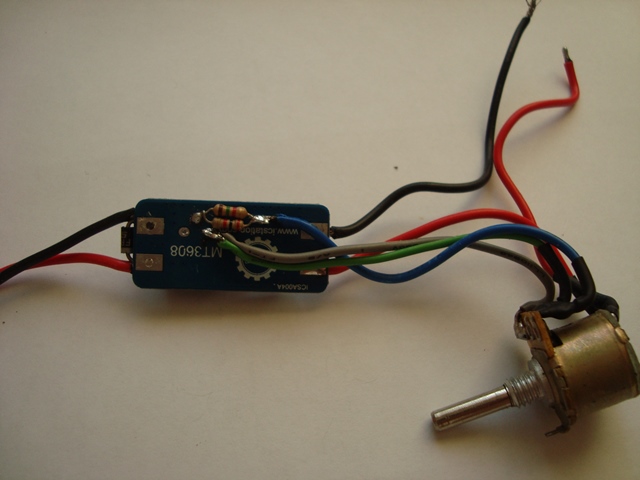

Схема питания и регулировки напряжения будет построена на модуле MT3608. Для этого необходимо выпаять подстроечный резистор и постоянный smd резистор (если необходимо), отвечающие за регулировку выходного напряжения. Вместо них мы должны впаять свой переменный резистор и в зависимости от его номинала заменить smd резистор. Дополнительно переменный резистор может содержать выключатель, который можно использовать для включения питания схемы.

Смысл переделки в том, чтобы использовать переменный резистор для регулировки выходного напряжения в заданном интервале. Так, исходя из формулы выше, используя переменный резистор сопротивлением 5 кОм необходимо рассчитать сопротивление резистора R2. К сопротивлению переменного резистора в данной конфигурации добавляется еще один резистор для ограничения минимального напряжения, примерно равному входному напряжению. Такое решение позволяет использовать весь диапазон вращения переменного резистора.

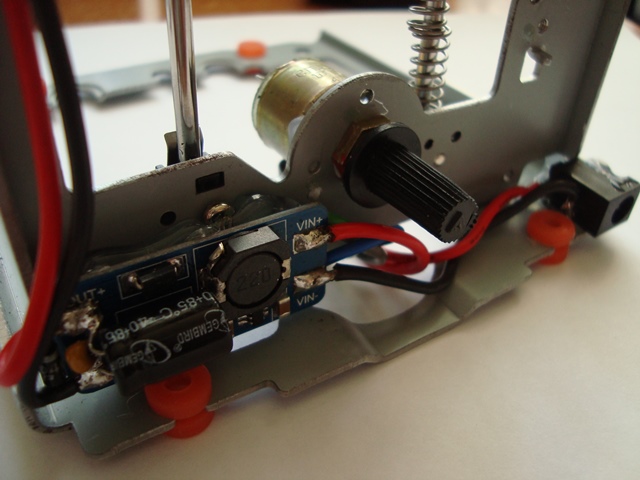

Форма деталей DVD привода имеют очень подходящую форму для монтажа схемы регулировки оборотов двигателя - отверстие в средней нижней части детали с направляющими идеально подходит для крепления переменного резистора.

После сборки электроники остается ее лишь закрепить на корпусе сверлильного станка. Так как плата модуля DC-DC регулятора не имеет отверстий для монтажа, один из самых простых способов крепления будет использование термоклея. Он позволит закрепить модуль в любом удобном или эргономичном месте, не внося искажений в работу схемы, при этом его слой хорошо изолирует проводники.

Для подключения к питанию здесь используется стандартный 5 мм разъем. Для подключения к USB источнику питания необходимо сделать переходник. Данная схема хорошо работает от USB порта компьютера, но допустимого тока USB2.0 порта компьютера недостаточно, чтобы раскрутить двигатель от струйного принтера на полную мощь, но полностью достаточно, чтобы сверлить текстолит. Для того, чтобы использовать на полную мощность такой моторчик можно использовать блок питания зарядного устройства планшета или смартфона.

При креплении патрона необходимо учитывать его балансировку, в противном случае в той или иной степени могут присутствовать вибрации, что не очень хорошо может сказаться на самых тонких сверлах.

Таким образом, получаем максимально дешевый самодельный сверлильный станок, стоимость необходимых покупных деталей для которого составляет примерно 2 доллара (модуль DC-DC регулятора и патрон для сверла).

P.S. Стоит учитывать, что детали в разных DVD приводах могут отличаться от тех, что использованы в статье. Отличия зависят от производителя или модели устройства.

Gauss Опубликована: 19.12.2017 0 3

Вознаградить Я собрал 0 2

Многие мои самоделки базируются на выводных элементах, поэтому частенько приходится сверлить отверстия в платах.

После утилизации нескольких принтеров у меня скопилось много осей и моторов, и хотелось их как-то задействовать.

Было решено реализовать станок с программным управлением с подъемом и опусканием шпинделя шаговым двигателем.

Раз уж станок был с электроприводом и МК, решила добавить:

- проводную педальку (как у швейных машинок), чтобы освободить обе руки при сверлении;

- установку высоты для сверления стандартными китайскими сверлами для станков с ЧПУ;

- подсветку рабочей области;

- регулирование скорости подачи и вращения.

Скажу честно, механику делала не я, с винтом, гайками и прочими железяками мне помог один хороший человек :)

И пошла разработка электроники, тогда уже отчасти постигла Altium Designer.

Управление шаговиком с помощью MOSFET - это не баг, а фича, позаимствованная вместе с самим движком с матричного принтера Epson.

В серии TM-U950 японцы принципиально не ставили драйверов, а управляли движками тупо прямоугольниками, даже без ШИМ :) Ну, там и шаговики под это заточены.

Концевик решила сделать из оптопрерывателя - когда шпиндель высоко поднимается, то закрывает его флажком и тормозится по команде с МК.

Для питания используется блок питания на 35 В.

Изначально был расчет на 24 В, но при таком напряжении двигатель постоянного тока, изъятый тоже из какого-то принтера, вращался слишком медленно для сверления текстолита. Он и сейчас выдает не очень большую скорость вращения (хотя в принципе никто не плавится, так что сойдет), если надумаю чего-нить апгрейдить, куплю ДПТ по-шустрее.

В этой статье мы поделимся с вами разработанным нами станком для сверления печатных плат и выложим все материалы, необходимые для самостоятельного изготовления этого станка. Все что понадобится, это распечатать детали на 3D-принтере, порезать фанеру лазером и закупить некоторые стандартные комплектующие .

Описание конструкции

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Мы решили пойти дальше и на его основе сделать полноценный станок с открытыми чертежами для самостоятельного изготовления.

Буратор. Общий вид

Для линейного перемещения двигателя мы решили использовать полноценное решение — полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте.

Буратор. Общий вид

Основная станина сделана из фанеры толщиной 5мм. Фанеру мы выбрали потому, что стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали. Некоторые мелкие детали сложной формы напечатаны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны мы сделали место для хренения ключа небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Буратор. Пенал для хранения сверел

Впрочем, все это проще увидеть на видео:

Детали для сборки

-

. Можно применить любой другой с диаметром до 28мм

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл

Сборка

Весь процесс сборки записан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки:

Комплектующие для сборки сверлильного станка

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Установка линейных подшипников

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4.

Установка ручки и шестерни

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Сборка блока двигателя

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет отклибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до "рогов". Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

Пенал для сверел

Пенал для сверел

На этом сборка окончена!

Из доработок вы можете проклеить фанерные детали, для увеличения жесткости. Можно также сделать регулятор оборотов двигателя.

Ссылки для скачивания

Также этот сверлильный станок можно приобрести в разобранном виде в нашем магазине.

Сверлильный станок своими руками — в данном обзоре речь пойдет об изготовлении миниатюрного сверлильного станочка в домашних условиях из подручных средств. Статья предназначена в основном для радиолюбителей, кому часто приходится самостоятельно изготавливать печатные платы. Но такое компактное оборудование как представленный ниже станок будет полезен не только в сфере электроники, но и в других хозяйственных делах.

Основой для конструкции послужили детали от вышедшего из строя CD ROM’a от компьютера. Вернее нужны будут только металлическая рамка с установленными на ее плоскости парой направляющих и кареткой, этот фрагмент показан на фото ниже. Цель конечно у меня была собрать сверлилку из подручных материалов. То есть из того, что было в хозяйстве и могло пригодиться в построении такого оборудования.

На скользящей каретке в дальнейшем будет смонтирован двигатель, а затем уже будет собран сам сверлильный станок своими руками. Чтобы закрепить его, предварительно был изготовлен специальный держатель в виде кронштейна из отрезка листовой стали 2мм.

Электродвигатель

В держателе просверлил отверстия под размер вала электродвигателя и соответственно под винты, которые будут держать кронштейн с двигателем. Изначально для сверлильного устройства был применен электромотор ДП25-1,6-3-27, работающий от постоянного напряжения 27v и развивающий мощность 1,6 Вт. Смотрите фото:

В процессе испытания этого мотора, было установлено, что у него не хватает необходимой мощности для сверления в стеклотекстолите. 1.6W явно недостаточно для этого, чуть-чуть увеличиваешь нагрузку и двигатель становится.

На это фото показан сверлильный станок своими руками с электромотором ДП25-1,6-3-27 , вариант которого сначала предполагался использовать :

Новый электродвигатель

Вновь приобретенный двигатель не имел шильдика с маркировкой, следовательно, его мощность доподлинно я не знаю. Но мощности его вполне хватало, чтобы собрать сверлильный станок своими руками. На вал якоря запрессована металлическая шестеренка. Диаметр вала на двигателе — 2,3 мм. Далее я убрал шестеренку с вала, а вместо нее поставил цанговый зажим и попробовал просверлить несколько отверстий сверлом 1.2 мм. Результат конечно меня приятно удивил, данный моторчик прекрасно справлялся со сверлением 3 миллиметрового текстолита при питающем напряжении 12v.

Здесь показано как я крепил мотор с использованием держателя к скользящей каретке:

Опора сверлильного устройства выполнено из десяти миллиметрового отрезка стеклотекстолита.

Это подготовленные детали для основания устройства:

Для обеспечения устойчивости, сверлильный станок собранный своими руками, в нижней части основания вмонтированы резиновые опорные ножки:

Конструкция устройства

Металлическая конструкция устройства имеет образ консоли, другими словами — несущие шасси с установленным на нем электродвигателем при помощи двух специальных держателей. Рама с мотором установлена на небольшом расстоянии от нижней части станка. Такой вариант системы позволил выполнять сверление большого по размеру текстолита. Эскиз устройства приведен ниже:

Ниже картинки уже готового сверлильного станка

В рабочей части устройства на фото, виден установленный для подсветки светодиод:

На показанном изображении видна слишком большая степень яркости подсветки. В действительности же все освещается очень корректно:

Конструкция выполненная в виде консоли дает возможность делать отверстия в больших по ширине заготовках, более чем 140 мм, ну и естественно большой длинны.

Измерение полезной площади для сверления:

Как показывает изображение, что длина плоскости от передней части подвижной каретки станка до центра сверла составляет 69 мм. То есть ширина текстолитовых заготовок для печатных плат может быть примерно 135 мм.

Подвижной механизм

Для опускания и подъема механизма сверления предусмотрен специальный рычаг нажимного действия:

Для фиксации сверлильного узла над заготовкой перед началом сверления, а затем его возвращение назад, то есть реверс обеспечивает пружина возврата. Она помещена на направляющей оси:

На этом изображении показана схема настройки оборотов электромотора в автоматическом режиме, которая зависит от степени нагрузки.

Для комфортного использования сверлильного устройства было изготовлено два образца регулировки скорости вращения электродвигателя. Один вариант станка для сверления был выполнен на базе электромотора ДП25-1,6-3-27, модуль регулировки и его принципиальная схема были позаимствованы в журнале Радио №7 за 2010 год:

К сожалению вариант регулировки надлежащим образом работать не стал, поэтому был исключен из дальнейшего тестирования.

Другой образец сверлилки был сделан с использованием моторчика от принтера, на просторах интернета нашлась еще одна подходящая схема для регулировки оборотов двигателя. Вот ее я и с успехом применил.

Два режима скорости

Представленная здесь схема регулятора способна поддерживать работу электромотора в двух скоростных режимах:

1. Во время холостой работы сверлильного станка якорь двигателя вращается с низкой скоростью, то есть в это время задействовано меньшее напряжение питания.

2. Когда возникает нагрузка на двигатель, то есть момент начала сверления, автоматический регулятор подает на двигатель полное напряжение, тем самым увеличивается скорость вращения.

Модуль автоматической регулировки скорости вращения мотора выполненный по представленной выше схеме, начал сразу работать корректно. В процессе тестирования установил такие параметры: при работе устройства в режиме без нагрузки — 2200 об/мин. В момент начала сверления текстолита скорость поднимается до максимального значения. По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

Схема данного регулятора была реализована на маленькой по размеру плате:

Кремневый транзистор КТ815В установлен на радиаторе охлаждения.

Модуль регулятора размещен с тыльной стороны сверлильного устройства:

На плате показан постоянный резистор R3 с сопротивлением 5,6 Ом и мощностью рассеивания 2 Вт.

Тестирование сверлильного станка показало прекрасную его работу. Автоматика выполняла свои функции безупречно.

Здесь представлен маленький видео-обзор сверлильного станка в работе:

Обновление от 01.08.2017:

В схеме управления, помимо своего регулятора скорости вращения, установлен элемент стабилизации питающего напряжения для светодиода подсветки. Окончательная принципиальная схема модуля управления:

Читайте также: