Сварка впускного коллектора своими руками

Обновлено: 03.07.2024

Трещины, сколы, коррозии – самые частые проблемы элементов выхлопной системы. Оставлять их без внимания нельзя, а замена выпускного коллектора требует ощутимых затрат. Одним из вариантов становится восстановление детали с помощью сварки, но это сложная задача и выполнить ее самостоятельно сможет не каждый. Есть и альтернативное решение – холодная сварка. Но можно ли выпускной коллектор замазать холодной сваркой и тем самым устранить дефекты?

Что такое холодная сварка?

Это двухсоставный клей на основе эпоксидной смолы и отвердителя. В состав отвердителя входит металлическая пыль, которая делает соединение более прочным, армируя его, повышает стойкость к высоким температурам и механическим воздействиям. Клей невосприимчив к химическим реагентам, влаге, перепадам температур.

Герметик может выдерживать тепловые нагрузки от 200 до 1400 градусов. Причем за счет повышения температуры во время полимеризации можно еще больше упрочнить смесь.

В каких случаях можно использовать герметик?

Проведение работ

В первую очередь необходимо обезжирить место ремонта с помощью растворителя. Сам клей смешивается непосредственно перед началом работ.

Устранение небольших повреждений

Если вы заметили, что термоклей пузырится, состав нужно удалить, более тщательно обезжирить и просушить поверхность, и только после этого снова приступать к ремонтным работам.

Устранение больших повреждений

Большие дыры заделываются наложением заплат из нержавеющей стали. Термоклей при этом также используется.

- Края трещины обрабатываются, удаляются заусеницы.

- Герметиком с запасом промазываются края отверстия и заплата.

- Заплата накладывается с нахлестом в 30 мм на поврежденный участок.

Излишки герметика обычно сложно удалить растворителем, поэтому для этой цели используется напильник или электроинструмент.

В интернете много можно прочесть о тюнинге выхлопной системы ВАЗ своими руками,много споров о надуманной либо реальной прибавке лошадиных сил благодаря тюнингу системы выхлопа растягиваются на 10-ки страниц. А где же правда?

Вопросы, которые задают каждый раз в схожих темах:

- Какой глушитель купить и поставить, чтоб было больше мощности?

- Сколько лошадиных сил добавится, если я замес-то катализатора поставлю резонатор?

- Как поменяется мощность мотора если я поставлю прямоток?

Какой глушитель купить для тюнинга выхлопной системы ВАЗ, чтоб было больше мощности?

Чтоб ответить на эти вопросы надо осознать, для чего же нужна выпускная система и какие функцию выполняет она. Дальше рассмотрим, какое воздействие она оказывает на мощность мотора. И в заключении разберемся, как верно сделать доработку выпускной системы, чтоб был прирост мощности.

Предназначение выпускной системы

Понижение концентрации загрязняющих веществ в составе выхлопных газов

Понижение уровня шума отработавших газов

Если рассматривать работу системы исходя из убеждений протекающих в ней действий, то действий будет три:

- Первое — демпфированное в той либо другой степени истечение газов по трубам выхлопной системы.

- Второе — гашение акустических волн чтобы уменьшить шум.

- Третье- распространение ударных волн в газовой среде (резонаторе).

Чем больше становятся перепады давления от впускного коллектора к выпускному, тем больше заряд получает цилиндр в фазе впуска. К примеру, если установить в выхлопную трубу заглушку, то давление в выпускном коллекторе не будет успевать падать и давление в будет противодействовать освобождению цилиндра во время открытия выпускного клапана.

В итоге, оставшиеся отработанные газы не позволят наполнить цилиндры в прежней степени новой смесью, и соответственно, движок не будет вырабатывать прежний крутящий момент.

Стоит учесть, что у серийных авто конструкция глушителей и число отработанных газов не плохо сбалансированы и разрешают максимально исполнять функцию системы выхлопа. Другими словами установка прямотока лошадок не добавит, другое дело, когда серийный движок подвергся тюнингу. Повышение рабочего размера цилиндров либо времени на больших оборотах добавит и расход газа через выпускную трубу.

Выходит, что в новом моторе стандартная система выхлопа будет создавать лишнее сопротивление, которое будет душить мотор автомобиля. Глушитель шума создаёт сопротивлении в выпускной системе. Они делятся по способу работы на четыре основные группы: ограничители, резонаторы, отражатели и поглотители. Если говорить о поперечнике трубы, то из практики скажем, что для мотора объемом 1.6литра с крутящим моментом до 8000 о./мин., хватает трубы диаметром в 52миллиметра.

Лучший вариант — отказываться от глушителя, но делать это нельзя, так как без глушителя ни 1 машина не соответствует техническим требованиям. Потому правильней будет настроить выпускную систему так, чтоб распространяющиеся ударные волны в трубах отражаясь вворачивались к выпускному клапану в качестве скачка давления либо разрежения. В силу инерции газов за скачком давления постоянно нужно разрежения, потому задача сделать так, чтоб фронт разряжения был в подходящем месте (выпускной клапан) и в необходимое время. Чтоб организовать такой процесс нужно:

Настроить длину вторичной трубы. Надо избежать одновременного возникновения в месте соединения труб импульса разрежения и оборотного импульса атмосферного давления.

Добротность выхлопной системы

- 1.Высокодобротная системы, когда можно получить больший выигрыш по моменту, но лишь в узеньком спектре оборотов (реально эти системы в авто не используются).

- 2.Низкодобротная система, когда спектр оборотов больший, но величина выигрыша невелика (используется в целом для кольцевых гонок).

- 3.Система 3 типа, для тех кому важен плавный крутящий момент в широком спектре оборотов (применяют в ралли, в тюнинге для дорожных авто).

Важные моменты при настройке выхлопной системе

В системе глушителя не должно быть других отражающих частей, которые даёт новый резонанс. Это означает, что внутри труб должны отсутствовать резкие замены площади сечения, выступающие вовнутрь углы и детали соединения.

Ударная волна несет внутри себя энергию, которую трансформируем в тепло. Лучше трубы до места их соединения теплоизолировать (обмотать термостойким асбестовым материалом).

Применять гибкие соединения. Если перемещения головки модуле мотора добиваются величины 2-5сантиметров, то без гибких соединений будут постоянные прорывы навесных частей выпускной системы и поломка труб.

Правильно будет применять измерительную систему, которая определит, как минимум 2 параметра — крутящий момент и обороты мотора. Потому для настройки системы выхлопа правильно будет подходит динамометрический щит для мотора. Установлен учесть, что высококачественная настройка выпуска авто — процедура дорогостоящая.

Как Вы могли увидеть, настройка системы выхлопа не так легка, как кажется. Сейчас Вы осознаете, что смена стандартной системы выпуска на спортивную без правильной доработки впуска не гарантирует авто доп. лошадей. Если не можете выполнить настройки ашего мотора, то самое правильное решение будет не останавливаться на отдельных девайсов, а приобрести полный набор для тюнинга мотора.

Такой набор должен быть уже настроен. Скорее всего, набор должен включать в себя как минимум впускной и выпускной коллекторы, распредвал и прошивку для ЭБУ.

Канал бомжкастомз продолжается, хейтеры подходите))

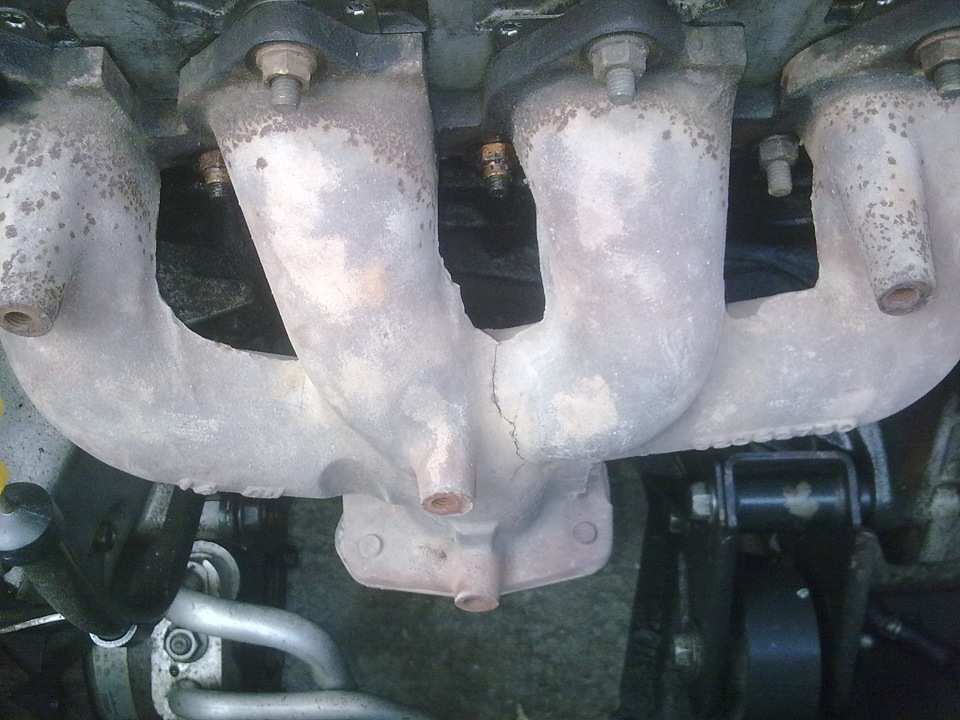

В предыдущих сериях вы видели мрачный стоковый выпускной коллектор от Н22а, с его веселым диаметром на выходе и входе. Кто не видел проходите сюда

В результате было решено варить то что надо мне-методом тыка) Выражаю благодарность Олегу с Николаева за замеры RMF drag header и фланцы, и davidos69 за 4-2 сток коллектора)

В расчетах помогал интернет и в результате я опирался на этого блогера (очень рекомендую к просмотру)

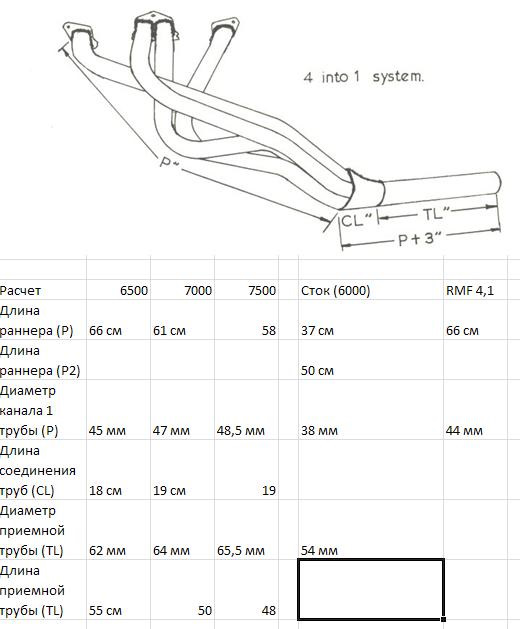

После всех цифр родились следующее 4-1, 4-2-1 не захотел по причинам-надо что бы валило)). Кому интересны формулы, смотрите видео.

Ну а дальше вы поняли))

Едем в Эпицентр, и покупаем вот такие стальные отводы для отопления))

Я брал типо 45 диаметра, внутри получается где-то 43-43.5, а толщина стенки 2.5 мм, цена отвода 20 грн.

Покупаем алюминизированную или черную трубу 45 диаметра 2.5 метра. И трубу 60, или какой вы там решили делать диаметр, и один резонатор соответственно под диаметр трубы. Я брал 60, хотя можно было и 75, ну нафиг))

И начинаем ловить другабратаотца со сваркой, или кто умеет варить, тот и сам управится)

Для начала срезаем со сток коллектора все трубы (я для этих целей использовал второй, целый резать стало очково)) И привариваем 45 трубы прямо, а к ним прихватываем наши повороты по 20 грн-меряем

После того как прихватили верх, начинаем варганить часть 4-1, тут меня вспоминали "незлым тыхым словом", то подушка мешает, то генератор, то балка то еще какая-то херь))) Было решено сварить 2 ранера с люминизированной, а два с чернухи, посмотреть что быстрее прогорит, если что-отпишу)))

Получается как-то так

А теперь самое интересное, сварить розу соединения 4-1, нету даже фоток, секс еще тот. Гуглите, меряйте мы импровизировали по месту, получилось следующее.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

С термином "выпускной коллектор" хорошо знакомы все автомобилисты. Он является важной частью двигателя внутреннего сгорания. Место его расположения приводит к тому, что, находясь в экстремальных условиях, этот узел начинает требовать ремонта. Один из применяемых способов - это сварка коллектора.

Причины выхода из строя

К неблагоприятным обстоятельствам, приводящим к выходу коллекторов из строя, относятся:

- сильный перепад температур;

- появление конденсата;

- выхлопные газы, имеющие очень высокую температуру;

- резонирующие волны выхлопов.

Значительные перепады температуры приводят к появлению конденсата, а он вызывает коррозию, разрушающую металл. Негативное воздействие оказывает постоянная вибрация.

Непростым дефектом является нарушение герметичности. При этом может прогорать одна из труб или сразу несколько. От динамических нагрузок на поверхности коллектора могут появиться трещины. Неприятной является ситуация, когда полностью отламывается патрубок. Разрушение может произойти при езде по бездорожью. Сварка блоков ДВС является удачным решением возникших проблем.

Существуют признаки, по которым можно определить, что в работе коллектора начались неполадки. В салоне автомобиля появляется неприятный запах, возникают посторонние звуки.

Устройство коллектора

При работе двигателей внутреннего сгорания образуются побочные продукты в виде выхлопных газов. Их необходимо вывести из автомобиля. Эту роль выполняет выпускная система. Первым узлом выпускной системы является выпускной коллектор.

Функция коллектора заключается в освобождении двигателя от выхлопных газов. Назначение выпускного коллектора - сбор выхлопных газов из нескольких цилиндрических деталей в одну большую трубу. Он жестко закрепляется на двигателе автомобиля.

Такой узел может иметь разную форму для различных моделей автомобиля, но является обязательным элементом в их устройстве. Конструктивно выпускной коллектор представляет собой деталь в форме нескольких труб - по одной трубе на каждый имеющийся в конструкции машины цилиндр.

Различают цельные коллекторы, изготовленные методом литья, и трубчатые, представляющие собой неразъемное соединение стальных трубок и дополнительных деталей. Цельный вариант, не имеющий сварных швов, является более прочным. Между блоком цилиндров и выпускным коллектором устанавливается прокладка для того, чтобы предотвратить утечку в пространство под капотом отработанных газов.

Наличие коллектора повышает эффективность вентиляции цилиндров. Наиболее популярный материал для изготовления коллектора - чугун, относящийся к жаропрочным материалам.

Виды сварки

Сварка выпускных коллекторов позволяет решить многие проблемы:

- ликвидировать трещины;

- припаять отвалившиеся части;

- вернуть расколовшейся части прежний вид;

- увеличить толщину деталей.

Существует несколько видов применяемой сварки. Она может быть горячей. Нагревание происходит до температуры 600 градусов. При полугорячем способе металл разогревают до 350 градусов. Холодный метод не предусматривает нагревания в принципе.

Сварка блока цилиндров может осуществляться, как горячим, так и холодным способом. Однако, следует учитывать, что для каждого способа применяются свои электроды.

Горячая сварка чугунного блока двигателя предполагает нагрев до температуры до 650 градусов, выполнение сваривания при этой температуре и медленное охлаждение. Нагрев осуществляется в специальных печах или с помощью газового пламени. Перед началом горячей сварки необходимо произвести очистку от загрязнений, засверливание концов трещин и разделку кромок.

Горячая сварка блока цилиндров из чугуна обеспечит образование шва, который по своему составу будет близок к основному металлу, что устранит появление в шве и зоны вокруг него трещин. Сварка блока цилиндров двигателя горячим способом ведется таким образом, чтобы вся поверхность места сварки находилась в жидком состоянии. Это может обеспечить отсутствие перерывов в процессе сварки.

Холодная сварка блока двигателя осуществляется методами ручной и полуавтоматической сварки плавящимися электродами без предварительного нагрева. Существование большого количества разновидностей холодной сварки объединяет требование к применяемым электродам. Используемые электроды могут быть стальными, из специальных сплавов и чугунными.

При холодной сварке швы делаются как можно более короткими. Желательно, чтобы их длина не превышала 25 миллиметров. Лучше всего при холодной сварке использовать электроды марки Zeller. Холодная сварка выпускного коллектора из чугуна применяется, когда требуется исправление незначительных дефектов небольшого размера.

Сварка чугунного коллектора имеет свои особенности. Это объясняется тем, что такой материал, как чугун, относится к трудно свариваемым металлам. В состав чугуна входят железо и большое количество углерода. Углерод представлен, в частности, в виде графита. Присутствие графита вызывает у чугуна пористость его структуры.

После окончания наложения шва при быстром остывании чугун становится слишком хрупким, и начинает происходить образование трещин. Поэтому температуру следует снижать постепенно. Также поможет введение в тело шва никеля. Его смешение с железом увеличит твердость, что снизит вероятность появления трещин.

Сварка чугунного блока требует проведения подготовительных операций:

- Очищение от загрязнений и следов масла.

- Разделка кромок.

- При холодной сварке - установка шпилек.

- При горячей сварке - предварительный прогрев.

Для получения прочного соединения при холодном способе применяют сварку со стальными шпильками. Эта технология заключается в том, что перед тем, как начнется сварка чугунного блока двигателя, в кромки деталей ввертывают шпильки, а затем их заваривают.

Газовая сварка

К достоинствам газового метода сварки относятся:

- простота используемого оборудования;

- небольшая стоимость;

- отсутствие постоянного источника тока;

- возможность регулировки мощностью пламени горелки;

- медленный нагрев и остывание;

- прочность получаемого шва.

Технология газовой сварки чугуна с нагревом включает в себя:

- Предварительный нагрев.

- Нагрев металла в месте сварки до появления светло-красного цвета.

- Нанесение флюса на поверхность сваривания с помощью присадочного прутка.

- Расплавление присадочного прутка и заполнение шва. На кончике присадочного прутка необходимо периодически добавлять флюс по мере его расходования.

- Удерживать сварочную ванну в жидком состоянии до полного удаления из нее газов и включений неметаллического характера.

- Отводя горелку плавно, уменьшить скорость охлаждения.

Технология газовой сварки без подогрева имеет свои отличия:

- Требуется установить максимально возможную мощность пламени горелки.

- Перед началом заполнения сварочной ванны слегка подогревают прилегающие к месту сварки участки.

- Наносят флюс.

- Заполняют сварочную ванну расплавленным присадочным прутком.

- Еще раз в течение двух-трех минут подогревают прилегающие участки, постепенно отодвигая горелку.

Для более медленного остывания можно прикрыть место сварки листом асбеста или присыпать сухим песком. Неплохой результат принесет сварка блока двигателя аргоном.

Преимуществом аргонной сварки является возможность сваривания тугоплавких металлов. Это дает возможность сваривать детали, выполненные из алюминия, что важно, когда происходит сварка алюминиевого блока цилиндров.

К особенностям сварки алюминия и сплавов на его основе относится его легкая окисляемость, повышенная растворимость водорода в расплавленном алюминии, высокий коэффициент линейного теплового расширения, уменьшение прочности при сильном нагреве.

При сваривании алюминиевых сплавов существует опасность появление в металле шва пористости. Это объясняется тем, что при взаимодействии расплавленного алюминия с парами воды начинается образование атомарного водорода, который с легкостью растворяется в сварочной ванне. Образованию пор способствует высокая скорость кристаллизации, что начинает препятствовать выходу газов.

Уменьшению вероятности образования пористости способствует предварительный подогрев и снижение скорости сварки. Допустимым при газовой сварке является использование в качестве горючего газа ацетилена и водорода, а также пропан-бутановой смеси.

Интересное видео

О СВАРКЕ

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – это

Так называются детали, расположенные с обеих сторон двигателя. Элементы не соприкасаются друг с другом. В большинстве случаев для выпускных коллекторов используются разные материалы.

На этот элемент возложена отводящая функция. В роли сырья выступают выхлопные газы. Они подаются сначала в катализатор, затем в глушитель.

Причины и признаки поломки деталей

Самыми распространенными неисправностями бывают нарушение целостности патрубка или появление сквозного отверстия в коллекторе. Главный признак поломки – запах отработанных газов в салоне автомобиля. Неисправности возникают из-за негативного влияния химических веществ, которые содержатся в смесях, используемых во время гололедицы. Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Ремонт выпускного коллектора

Поскольку других проблем, кроме образования сквозных отверстий, не возникает, единственным способом устранения поломок считается сварка.

Если ремонт детали таким способом невозможен, ее заменяют новым элементом.

Монтаж и демонтаж детали

Для снятия и установки выпускного коллектора потребуются следующие инструменты:

- ручной или гидравлический домкрат;

- емкость для сбора охлаждающей жидкости;

- набор торцовых, накидных и рожковых ключей;

- ключ-трещотка;

- отвертки с плоской и крестовой насадками.

Демонтаж и установку детали выполняют так:

Сварка различных материалов в домашних условиях

Способ восстановления выбирают с учетом металла, из которого сделан коллектор.

Из чугуна

Для ремонта детали, сделанной из этого сплава, применяют следующие методы:

- Газовая сварка. Считается наиболее эффективным способом восстановления чугунных элементов. Позволяет получить шов высокой прочности.

- Полуавтоматическая сварка выпускного коллектора из чугуна. Для получения качественного шва требуется сложная подготовка элемента. В качестве присадочного материала используют специализированные виды проволоки.

- TIG-сварка. Процесс ведется в среде защитного газа, что предотвращает появление дефектов сварного соединения.

- Инверторный способ. В этом случае требуются тщательная зачистка поверхностей чугунного элемента, установка опорных шпилек.

Трещина наплавляется сразу после появления, не стоит ждать повреждения патрубка. Перед началом сварки детали прогревают. Во время работы учитывают свойства металла: он быстро остывает.

Из-за повышенной текучести материала вдоль шва просверливают отверстия или устанавливают графитовые прокладки.

Из нержавейки

Качественно заварить выпускной коллектор из этого материала можно только в среде защитного газа. При несоблюдении этого правила деталь деформируется из-за сильного нагрева. С учетом особенностей нержавеющей стали допускается применение только таких методов:

- Использование инвертора с подачей газа. В сочетании с таким сварочным аппаратом применяют неплавящиеся вольфрамовые электроды.

- Ручная сварка с покрытыми электродами. Требуется постоянное поддержание правильного режима работы агрегата.

- Полуавтоматическая сварка с электродом из нержавейки.

В бытовых условиях для получения качественных швов нужно использовать ММА-электроды, стержни с титановым или рутиловым покрытием.

Холодный метод

Такой способ не имеет отношения к формированию классического сварного шва, однако для временного ремонта выпускной системы его использовать можно. Перед началом работы необходимо изучить технологию холодной сварки. Трещину устраняют так:

- Обрабатываемый участок зачищают и обезжиривают. Наносят клеящий состав согласно рекомендациям, содержащимся в инструкции.

- Дожидаются высыхания средства, устанавливают деталь на место. В результате работы получается заплатка, свойства которой сходны с характеристиками металла.

Под нагрузкой горячих выхлопных газов отремонтированная таким способ деталь служит недолго. Для сварки коллектора из нержавейки этот способ использовать можно, для ремонта чугунного элемента он не подойдет.

Читайте также: