Сухари для шаровых опор своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

разбираемость шаровых ⇐ Noah Town\Lite Ace. Подвеска, шины, диски

Модератор: Карпуха

знакомый один (ездит на 30 кузове правда) сказал, что сняв пыльник и промыв от смазки, сильно обрадовался, когда понял, что там шар достать можно - что то вроде втулки с наружной резьбой в качестве гайки. затолкал туда кажется волговские сухари (немного доработав напильником ), заложил смазку свежую - вылечил и радуется.

нижнюю шаровую тоже думаю можно ковырнуть на эту тему.

никто не заморачивался этим?

Опора шаровая верхняя 38 $ комплект оригинал

Опора шаровая нижняя 57,8$ комплект оригинал

Неоригинал в два раза дешевле

Стоит ли трахаться?

Хотя если руки от куда надо, то.

Блин! Простите за невнимательность!

В Эксисте 230$ за один рычаг в сборе. Может есть дешевле.

Вот почитал все форумы по этой теме. Для себя сделал вывод. Лучше купить новые.

Хоть и дорого, но надёжнее. Все "резинки" и "железки" новые.

Вы уже "ремонтировали" шаровые и остались недовольны (Alex, читал форумы).

Кстати, когда выбирал монопривод, побоялся именно дороговизны ремонта подвески и др. узлов полного привода. Но на Юге легче, а Вам полный привод необходим, задний привод - это как корова на льду.

не, друзья, давайте вариант с токарем и прокачкой полимером здесь не будем обсуждать. речь именно о возможности разобрать собственными силами, заменить сухари, смазать и собрать. я обязательно попробую это сделать сам, но только когда появится время - через месяц не раньше. но вопрос то насущный и животрепещущий, поэтому и спится иногда не очень хорошо. вот и решил тему заранее поднять - а вдруг кто делал уже?

Самому разобрать и собрать ни верхню ни нижню не получится, если ты сам не токарь , я на старом нохе сделал разборные и верхни и нижни, прокачаешь, смажешь подтянешь, 5 лет на нем гонял, и уже год как на нем не катаюсь, он же всеровно под присмотром моим, и ничего вродь нормально пока все.

Ездил к местному умельцу . он отремонтировал верхнии шаровые методом заливки пластмассы под давлением .Меня с бокса выгнал чтоб я не узнал его технологию . проехал уже 1.500км. полет нормальный .Умелец сказал что надо менять саленблоки верхних рычагов не где не могу найти кто знает номер верхних саленблоков -скажите.

.

ноаха продал , люську продал, киа бонго с большой радостью продал(полное г--но)., трибьюта продал, Лафесту купил- пока доволен.

На форуме читал что вроде подходят от волги сухари, а палец остается наш.

нижнюю шаровую тоже думаю можно ковырнуть на эту тему.

никто не заморачивался этим?

Да, на заводе их собирают и завольцовку делают на станке. Развальцевать можно на вертикальном фрезерном станке с Экцентрической развальцовкой и потом реребрать. Но не у каждого есть возможность и доступ с станку, по тому и парятся люди. Многие правильно делают что переделывают рычаги разборными. Вваривают волговские резьбовые . Надо вскрыл реребрал надо подтянул и катайся.

E_SOLO: Люди помагите снять рычаг верхней шаровой, как он снимается что первым делом ослабить открутить. опишите будте так добры.

Тю, это пара пустяков. Я сначала сильно робел, думал ёмаё как всё сложно.

1. Ослабляешь торсион. Сделай метки. Торсион отодвигаешь назад сантиметра на три. Он тогда выйдет из зацепления с верхним рычагом.

2. Ослабляешь гайку на шаровой. Тюк тяжелым молотком по поворотному кулаку около шаровой. Удар сверху вниз. Кулак соскочит с пальца шаровой и повиснет на гайке. Откручиваешь гайку. Подставь что-нибудь под нижний рычаг, иначе вся эта байда вместе со ступицей рухнет вниз.

3. Откручиваешь стойку стабилизатора. У меня вызвало проблему снятие этой стойки. Тяга стабилизатора в напряженном состоянии сильно мешает это сделать. Посмотри подробности в теме про линки. Там по-моему тёрли эту тему.

4. Откручиваешь датчик оборотов от ступицы и еще в двух местах крепление провода этого датчика.

5. Со стороны капота откручиваешь два болта крепления рычага к кузову. На правой стороне довольно проблематично - мешаются всякие шланги и прочая хрень. Для хода ключа очень мало места. Без удлинителя стронуть болты не реально. Я на ключ надевал трубу. Потом когда стронул по чуть-чуть. разворачивая каждый раз ключ, открутил болты. Головкой с трещеткой не подлезть.

я торсион по шлицам не снимал. ослабил его в задней части, открутил ушастую (верхнюю) сторону линки, а потом выкрутил 2 болта крепления рычажка к верхнему рычагу (того, с которым линка в сборе продается, и который шлицами на торсион одевается) и вместе с торсионом снял его. дальше все примерно так же было.

касаемо эксперимента с разбиранием верхней шаровой у меня пока не движется. я их осенью полимерил, пока не просятся. но вопрос интересный в связи с дороговизной рычага, поэтому тему и поднял.

кстати, пробовали стоя на развальном стенде подтянуть торсионы - какой то из углов (не помню щас) немного уходит в результате.

Полимерят не снимая рычагов. А вот если с развальцовкой, да сухари точить, то да, снимать надо.

А я не смог выкрутить там один болт (дальний), там тормозная трубка мешается, а отогнуть ее чё-то зассал

На счёт того, что верхние шаровые разбираются - Да. В Иркутске есть сервис Авто-ст, в нем делают верхние шаровые по такой технологии, стоит 4800р (цена была в августе 2009г, сейчас не знаю) за две штуки с установкой на машину, давали гарантию на 10 тыс. км. Пытался выведать у них, что да как, отвечают просто - старые снимаем, новые точим и вставляем. А подробно, что да как, не говорят.

Сам так делать не стал. На форуме прочитал про пластик, чего-то не внушила доверия эта технология. В этом сервисе тоже делать не стал т.к. не понятно из чего там точат "шар". После удушения "жабы" купил новые.

На счет полного названия сервиса пишите в личку, чтобы не рекламировать.

итак к вашему вниманию проект по разборным рычагам пассат б5, часть 2, считаю что больше половины выполнено, так как осталось только установить, снять видео обо всем етом, + диагноз проделаной работы, видео будет позже наверное в третей части, итак распишу по капиталовложениям

--токарка стаканчиков с алюминия+ввертыши с метала(цена за 1 шт)

--верхние рычаги-100гр(за 1)+(+50 сварка аргон-за 1 )=600гр(за 4 шт без сухарей)

--прямой рычаг-150(за 1)+50 сварка за 1, их два=400гр (за 2 рычага без сухарей)

--рычаг кривой(банан)-150 за 1(+50 сварка за 1), их 2=400гр (за 2рычага без сухарей)

ИТОГО 1400 ГР ТОКАРКА+СВАРКА(БЕЗ СУХАРЕЙ), на будущее ета сумма в 1400гр откидуется, и будут затраты на сухари около 300- 350гр, востановить в канторе в днепре 150гр за 1 рычаг(ето только шаровая)-ТАК ЧТО ДУМАЙТЕ!

Раскажу зачем все ето задумал, отцу на СУПЕР Б поставили новую ходовую пр-во Польша, щас она 3500 гр, (А ЛЕМФЕРДЕР 7500гр) он еще и 20 000т не проехал но уже чото подстукивает(кстати вместе с рычагами закатили и стойки новые и т.д-вобщем весь передок!)---щас бы поджал и не парился!

расходы на сухари, нужен капролон в стержнях, ИМЕННО КАПРОЛОН----НИКАК НЕ КАПРЛОКТАН(он мягкий)!

итак расчет стоимости материала капралона, скажу сразу расчет с запасом на прирезку, на фото будет видно!

диам 25*12см=20-35гр

д 30*6см=10-20гр

д32-35*8см=25-40гр

ИТОГО стоимость материала 55-100гр(на комплект)+200-250гр услуги токаря итого в последующем вы тратите около 350гр на замену сухарей(ну плюс они же поджимные)

кстати нашол токаря в Запорожье-говорит кидай на Е-МЕЙЛ чертижи и работа с материалом=300-350гр(если чо номер дам)

итак затраты на всю ету епопею=1800гр(при том что сайленты у меня норм), в будущем затраты 350 на сухари, ну и думаю раз в год или в два года менять сайленты=1500гр-комплект не оригинала(за год наезжаю около 10 000т.км)

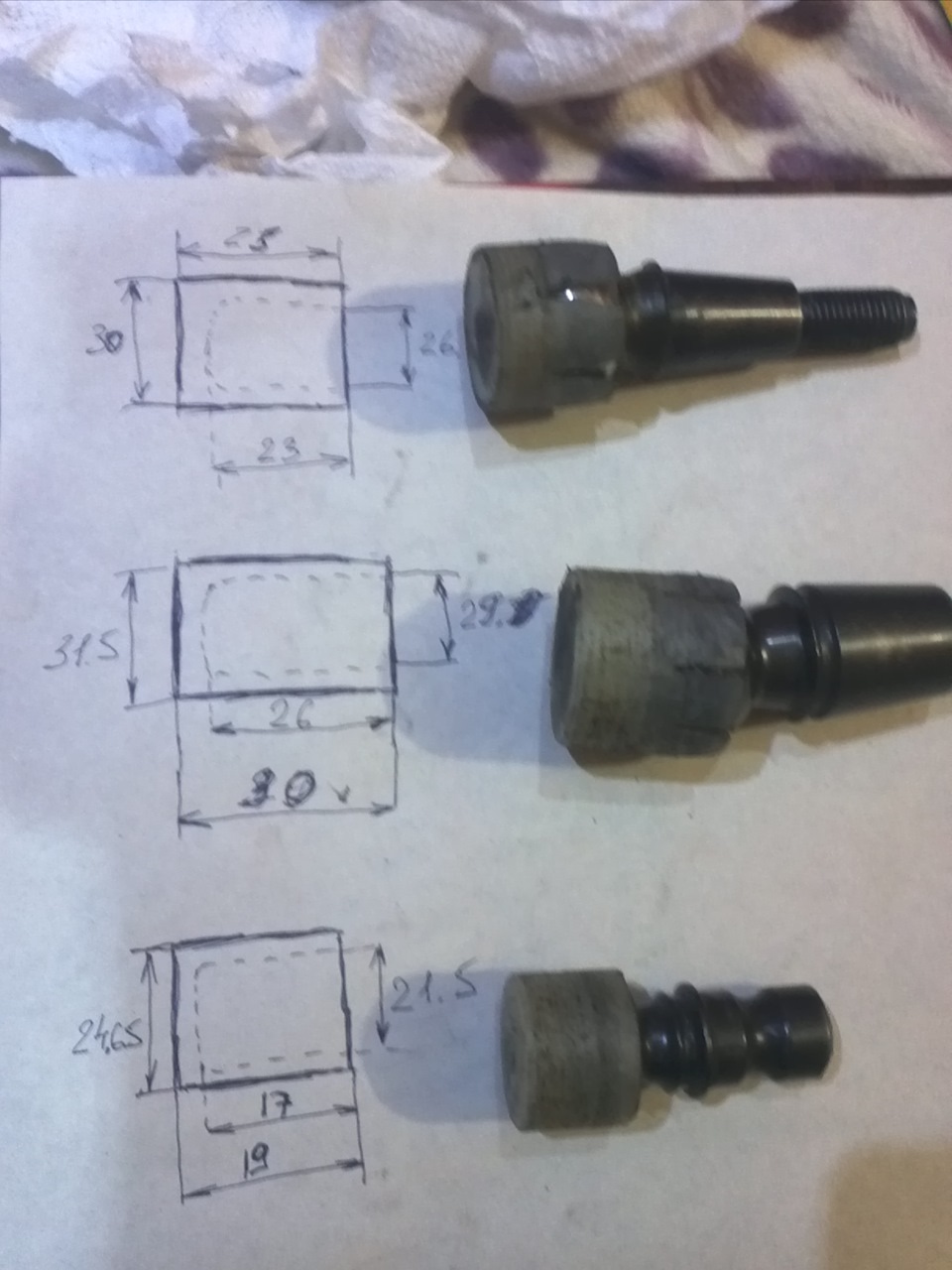

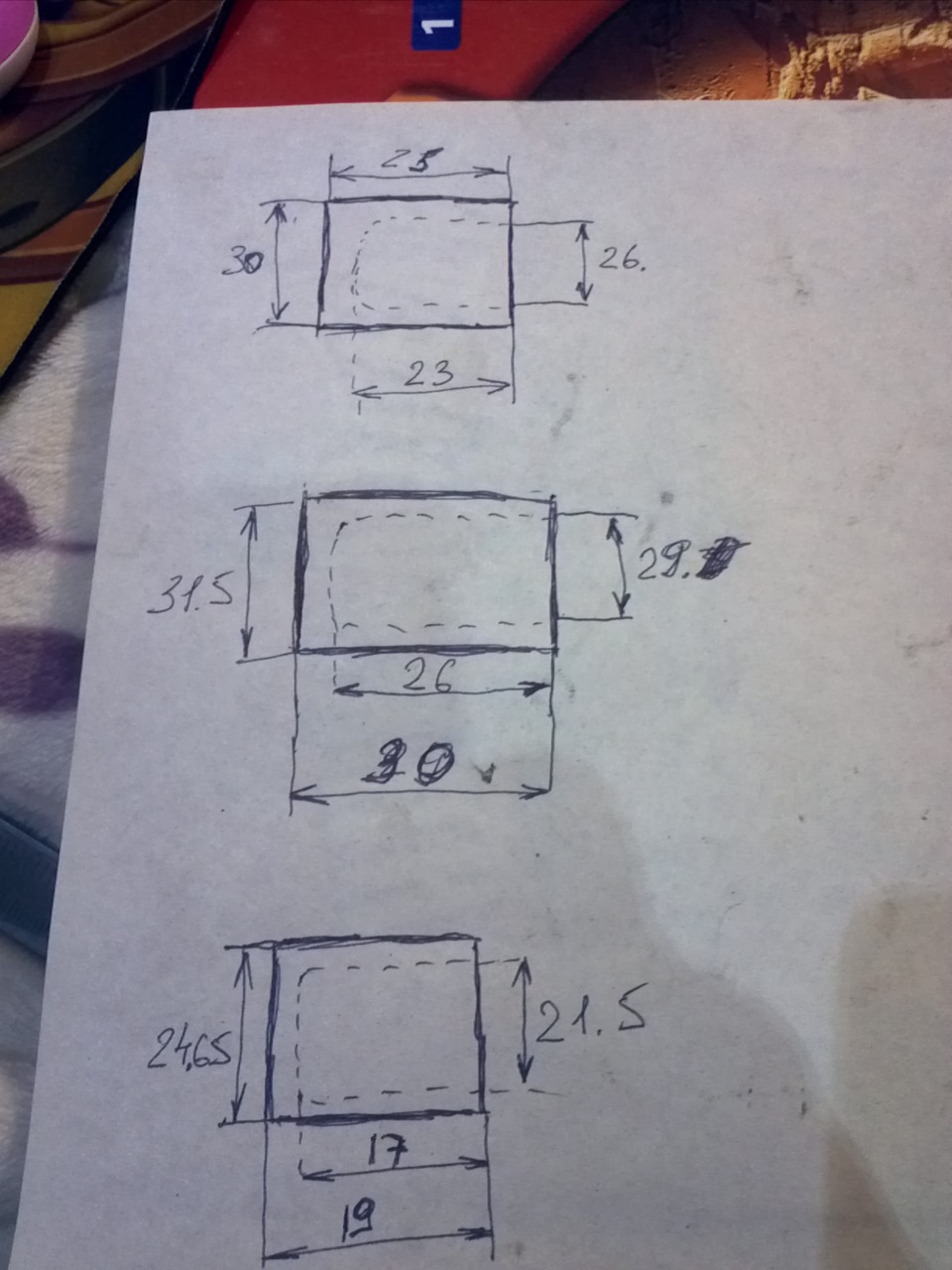

далее фото и размеры сухарей, чертеж от руки и на мобилу, кстати стаканчики наваривать диаметром в соответствии с диаметрами сухарей, и еще одно СУХАРИ ОТ ВАЗ 08 и т.д не подходят

а так должно выглядить в идеале, фото с ин-та, резцы и т.д для работы с каппролоном должны быть одельными и очень острыми!

Показал Отцу что сделал-говорит да Кулибин ты--- 3,14 сдец, (а кто не знает с кулибиных космос открывался), покрутил пальцы, потрогал, повертел и уже заказал чтоб и ему такое сделал, В планах еще так и рулевые так поделать-но ето уже другая история!

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

- 2 Восстановление полимером по технологии SJR

- 3 Что необходимо для проведения работ

- 4 Изготовление экструдера своими руками: подробно о сложном

4.1 Схема работы оборудования на видео

О признаках неисправности

Прежде чем разбираться с восстановлением, необходимо понять, из-за чего выходят из строя шаровые опоры и как это проявляется во время движения. Во-первых, необходимо принять во внимание срок службы — он составляет от 20 000 до 150 000 тысяч километров. Все зависит от стиля езды и конструктивных особенностей автомобиля. Основной недостаток заключается в пыльнике, а точнее, в низком качестве резины. Если он повреждается, то на шарнир попадает пыль, грязь и т. п. Вымывается смазка и появляется закусывание и износ. В дальнейшем ситуация только ухудшается.

Зрительная диагностика

В случае обнаружения вышеописанных проявлений следует осмотреть автомобиль. Внимание следует обратить на следующие детали:

- Повреждения пыльников.

- Проверить осевой люфт, подёргав руками за нижнюю и верхнюю части колеса.

- Металлический стук.

Для исключения вероятности неисправности подшипников ступицы, необходимо осуществлять проверку при нажатой педали тормоза. Обнаружив указанные отклонения, нужно немедленно заменить шаровую опору.

Не стоит затягивать с ремонтом

Первая и основная причина задуматься — стук. Возникает он, как правило, на небольших скоростях при наезде на неровности (ямы, лежачие полицейские). Это свидетельствует о наличии люфта пальца в корпусе, что является следствием износа или отсутствия смазочного материала. Но стучать могут не только шаровые, а и износившиеся сайлентблоки, стойки стабилизатора и т. п. Поэтому в данном случае нужна тщательная диагностика на наличие люфта шаровой в рычаге. Если он имеется, пускай даже небольшой, то нужно готовиться к ремонтным работам.

Инструменты и приспособления для ремонта

Для того чтобы самостоятельно выполнить ремонт, вам потребуется наличие следующих инструментов:

- Гидравлического или пневматического домкрата.

- Набора ключей.

- Съемника для шаровых опор.

- Монтажной лопатки или небольшого лома.

- Противооткатных упоров (башмаков) и опор под автомобиль.

- Деревянного бруска.

Также обязательно купите комплект, в который входят:

- Шаровый шарнир для автомобилей ВАЗ моделей 2108, 2109, 2114 и т. д.

- Резинометаллический пыльник шаровой опоры. На нем не должно быть повреждений, будьте внимательны при выборе.

- Гайка с фиксатором резьбы.

- Два болта с граверными шайбами.

Восстановление шаровой опоры: за и против

Даже сегодня далеко не все согласны с тем, что имеет смысл восстанавливать шаровые, особенно в конструкции некоторых рычагов, куда они, собственно, запрессовываются и выполняются необслуживаемыми. Зачастую стоимость восстановления составляет 70 % цены от новой шаровой. Тут тоже имеет смысл задуматься о целесообразности.

Пример сравнения цен новых рычагов и восстановленных

Полное восстановление рычага с шаровой и заменой всех сайлентблоков с использованием оригинальных запчастей:

- Восстановление шаровой полимером – 990 рублей.

- Перепрессовка сайлентблоков – 300 рублей х 2 шт. = 600 рублей.

- Задний сайленблок, оригинал, VAG – 2700 рублей.

- Передний сайлентблок, оригинал, VAG – 1300 рублей.

Итого: 5590 рублей. Выгода по сравнению с оригиналом составляет 13360 рублей.

- Восстановление шаровой полимером – 990 рублей.

- Перепрессовка сайлентблока – 300 рублей х 2 шт. = 600 рублей.

- Задний сайленблок, аналог, SIDEM – 950 рублей.

- Передний сайлентблок, аналог, SIDEM – 500 рублей.

Итого: 3040 рублей.

При полном восстановлении рычага предлагается несколько производителей сайлентблоков на выбор. Цены приведены на работы по реставрации шаровых на снятых деталях. Снятие детали оплачивается отдельно и стоит от 800 до 1500 рублей за один рычаг, в зависимости от марки и модели автомобиля. Также принимаем к восстановлению уже демонтированные рычаги, шаровые опоры, рулевые наконечники и тяги, стойки стабилизатора поперечной устойчивости.

Способы ремонта

В настоящее время есть несколько методов восстановления, которые пользуются популярностью. Один из них заключается в том, что демонтируется рычаг, снимается завальцовка. Дальше разбирается непосредственно шаровая. При визуальном осмотре пальца возможно два варианта: шлифовка или замена на новый. Также нужно выточить вкладыш. Для этого обычно используется капролон или фторопласт. На этом восстановление шаровых опор завершается. Смазывается рычаг, и все устанавливается на автомобиль.

Стоит заметить, что во многом ресурс зависит от состояния вкладыша. Если капролон изнашивается, то появляется люфт. Биение приводит к полному износу пластика, и палец в корпусе начинает сильно болтаться. В результате этого он бьет о посадочное отверстие рычага, и шар постепенно изнашивается, уменьшаясь в размере. В конечном итоге это может привести к тому, что шаровую вырвет, и машина уже никуда не поедет.

Про устройство

Если вы не перешли на ссылку вверху и не прочитали, здесь немного напомню про строение. Нужно понимать, что шаровая опора служит для подвижного соединения, которое может вращаться, то есть движение сразу в нескольких плоскостях. В автомобилях применяется в основном в передней подвеске, для поворота передних колес.

Вот так вот бегло, но нам это нужно для того чтобы понять как производить восстановление.

Технология восстановления шаровых опор

Суть второго метода заключается в том, что шаровая изготавливается разборной. В этом случае необходимо разобрать конструкцию и выбросить старый вкладыш. Палец, в зависимости от состояния, шлифуется или меняется на новый. В месте завальцовки наваривается специальная втулка с внутренней резьбой. Вкладыш делится на кольцо, устанавливаемое сверху, и тарелку, нижнюю часть. Для надежной фиксации узла используется поджимная гайка, которая снизу фиксируется с помощью резьбовой втулки. Также можно врезать тавотницу для дальнейшего обслуживания узла.

Для проведения таких работ понадобится станок для восстановления шаровых опор. Стоит он не дешево, поэтому приобретать его для единичного ремонта не имеет смысла. Зачастую на восстановленные таким методом шаровые дают гарантию в виде пробега. Вполне нормальным сроком службы можно считать примерно 50 000 километров.

Устройство и назначение узла

Шаровая опора предназначена для надежного подвижного крепления ступицы колеса к рычагу подвески. Состоит шаровая опора из шарового пальца, корпуса и пластмассового вкладыша. Корпус шаровой опоры либо сваривается точечной сваркой из двух половинок со штампованными, сферическими углублениями с отверстием под палец в одной из них или является толстостенным металлическим стаканом в который вставляется вкладыш с пальцем, после чего ставится дно, а край завальцовывается чтобы конструкция не разбиралась. Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Пока цел пыльник ― шаровая практически не изнашивается. Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Правда, стык сварного корпуса не герметичен поэтому через него внутрь корпуса набирается вода даже с целым пыльником. Потому если корпус узла состоит из двух частей, желательно наполнять его через тавотницу литолом.

Самостоятельно ремонтировать шаровые достаточно сложно. Обусловлено это несколькими факторами. Во-первых, необходимо изготовить экструдер для восстановления шаровых опор. Во-вторых, процесс достаточно трудоемкий.

Экструдер можно сделать, если имеется старый главный тормозной цилиндр (ГТЦ). В него вставляется специальный рычаг, который давит на поршень. Конструкция достаточно простая и надежная, что самое главное — эффективная. Процесс восстановления выглядит следующим образом. В корпусе посадочного места шаровой опоры просверливается отверстие небольшого диаметра. Сжатым воздухом очищается пространство между пальцем и корпусом. Дальше с помощью экструдера закладывается пластмасса. Восстановление шаровых опор своими руками имеет несколько однозначных преимуществ:

- решение проблем с люфтом;

- низкая стоимость ремонта.

Но тут же есть и недостатки:

- состояние шара остается неизвестным;

- не удаляется коррозия.

В общем и целом это довольно интересный метод, позволяющий без лишних затрат отремонтировать узел. Но иногда требуется его замена. К примеру, если шаровая не держится в посадочном месте из-за износа шарнира. Тут уже восстановление не поможет, нужна замена.

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

-

Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

Изготовьте уплотнительные кольца из качественной резины

Подцепите штуцер для нагнетения воздуха

Оборудуйте приспособление переходником

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

Ремонтировать или менять?

Обычно восстановление шаровой опоры своими руками не дает должного результата. Эффект, конечно, есть, но кратковременный. Хорошо, если такой конструкции хватит на 20 000 километров. Потом придется все повторить. Если же этим занимаются профессионалы, то ресурс узла существенно увеличивается, а стоимость работ становится гораздо меньше. При таком подходе можно экономить до 70 %. Но все же в некоторых случаях восстановление невозможно. Одна из причин — износ посадочного места непосредственно на рычаге. Особенно это касается такого металла, как чугун. Он имеет свойство крошится, и при каждом разборном обслуживании ситуация только ухудшается.

Но все же перед заменой рычага можно выполнить 2-3 восстановительных работы, а это уже существенная экономия средств. Кроме того, если СТО дает гарантию 50 000 километров, то это вовсе не означает выход из строя узла ровно через такой пробег. При должной смазке и манере езды шаровая может работать гораздо дольше.

Восстановление жидким фторопластом своими руками

После такого ремонта шаровая опора может ходить очень долго, иногда даже не меньше чем новая. Смотрим подробное видео.

Также полезное видео.

Вот собственно и все. В заключении хочется сказать, что если есть возможность поменять и поставить новую оригинальную опору лучше его сделать. Ведь новая, подчеркиваю ОРИГИНАЛЬНАЯ (не Китай), всегда будет лучше, чем восстановленная. Ее вам хватит на многие тысячи километров.

Читайте наш сайт, искренне ваш АВТОБЛОГГЕР.

(6 голосов, средний: 4,50 из 5)

Что такое рессора. Для чего она используется на машине

Балка или многорычажка. Что лучше? Сравниваем заднюю подвеску

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Требования к новой шаровой

Удостоверьтесь в том, что новый пыльник шаровой опоры находится в нормальном состоянии – на нем не должно быть трещин и повреждений. Новая шаровая должна иметь сероватый окрас пальца. Никаких дефектов на обойме не должно быть. Не допускается, чтобы палец шаровой вращался свободно – это говорит о том, что элемент некачественный.

Парни, так уж вышло что на сегодня замена шаровых опор или рулевых наконечников - это лотерея. Одни ходят 3-4 тысячи, другие 20-30 тысяч.

Я на мастер, не ходовщик, а простой пользователь автомобиля. Езжу мало.

Поэтому мне не очень нравится каждые пол года попадать в "перетряхивание" ходовой, в регулировку развал-схождения на стенде.

Вот в чем мой вопрос: "Как вы оцениваете периодическое добавление смазки между шаром и "сухарем" опоры через масленку?"

Коллега из Белоруссии пишет про этот метод так:

мужики расскажу как я выхожу в этой ситуации! Меня отец научил(у него ауди а6 с5 все наверное знают что там многорычажная алюминиевая подвеска не дешевое удовольствие, за 4 рычага 800 у.Е.) он сам в свое время взял идею у литовцев! Беру дешевые шаровые, покупаю масленки! Покупаю сверло и мечик по диаметру резьбы масленки! Просверливаю шаровую до пластика( обязательно пластик просверлить, но старайтесь как можно меньше повредить яблоко сухаря). В этом отверстии нарезаете резьбу мечиком. Вкручиваете в отверстие масленку! Берете для грузовых авто шприц для масленок! Шприцуете шаровую пока пыльник не разбухнет и не станет ясно что там смазка (как правило литол). Мой отец 80 тыс проехал и продал в ростов машинку! Я проехал на "ocap" 25 тыс. Шприцую осенью и весной либо через каждые 15-20 тыс. Ни какого стука и ляпа! Яблоко постоянно в смазке)) износ уменьшается

Читайте также: