Стол для пайки с вытяжкой своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Анна С → Подставка из CD дисков своими руками → у кого-то получилось сделать такую подставку? 1 месяц 6 дней назад

Анна С → Подставка из CD дисков своими руками → Антон, здравствуйте! Можно еще фото данной. 1 месяц 6 дней назад

Славтислав → Приспособления для накачки пластиковых бутылок воздухом (платформа катамарана) → День добрый. Классная и нужная приспоба. Она не. 1 месяц 1 неделя назад

ulogin_mailru_8233649739270127860 → Модернизация одноконтурного котла системы КСТГ с целью снижения расхода газа и увеличения КПД своими руками → Вверху в камере стоит пластина.как она должна. 2 месяца 1 неделя назад

ulogin_facebook_2334350409984874 → Настольная лампа → Просто и доступно. Спасибо 2 месяца 2 недели назад

Предлагаю простую вытяжку для паяльных работ. Часто бывает после долгой пайки в комнате, оторвав глаза от платы обнаруживаю состояние тумана. Так-же не очень приятным бывает канифольный пар попадающий в глаза. Так вот для таких случаев и нужен фильтр, который будет во-первых отводить газы с места работы, во-вторых задерживать канифольную взвесь и отфильтровывать воздух.

Схема устройства крайне проста:

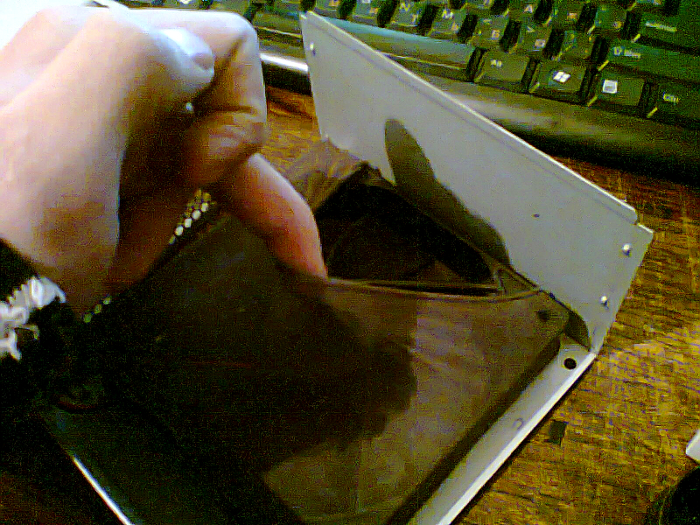

В качестве корпуса использован корпус от компьютерного БП с родным кулером.

В качестве фильтра можно применить поролон или как в моем случае просто одеть на кулер колготки в 2 слоя.

В итоге устройство выглядит так:

Работа на видео. Видно, что кулер активно втягивает дым, а из отверстий сбоку воздух выходит уже без дыма. Это объясняется тем, что поток воздуха охлаждает пары канифоли, они кристаллизуются и осаждаются на фильтре.

MC_RRR Опубликована: 04.03.2013 0 1

Вознаградить Я собрал 0 4

Давно уже вынашиваю идею сделать себе хорошее рабочее место для паяльных и наладочных работ. Из оборудования имеется - мультиметр, измеритель LCR, генератор, частотомер, осциллограф, паяльная и демонтажная станции, лабораторный блок питания, компьютер. Хочу соорудить стол, куда всё это оборудование можно грамотно разместить.

Поделитесь опытом, идеями и годными конструкциями. Фото рабочих мест приветствуются. Может оживим сообщество workplace_ru ?

Я для себя понял, что на столе во время работы нужно место. Много.

Поэтому все оборудование, кроме самого необходимого, включая всякие ноутбуки, мониторы, клавиатуры и прочие паяльники нужно ставить на полочку, освобождая место на поверхности стола.

А я не электронщик, поэтому основное рабочее место:

Слева от него - удобный верстак, над которым висят кассетницы с разными компонентами (заполнение пока что не очень, т.к. не сильно много чего разного делал):

В другом кабинете есть верстак побольше:

В том же кабинете есть оптический стол, рабочее место коллеги и удобный стол для паяния. Его фото, к сожалению, с ходу не нашел, можно посмотреть на видео (смотреть с 1:31).

Рабочий стол настоящего электронщика должен выглядеть примерно так:

С годами его поверхность должна стать примерно как у моего стола:

Edited at 2016-10-20 08:41 pm (UTC)

А у нас по правилам пожарной безопасности поверхность стола должна быть покрыта несгораемым материалом, поэтому на столешнице сверху лежит гетинакс. При пайке дополнительно подкладываю стеклотекстолит либо фторопласт, по настроению

Стол по типу компьютерного, с полками над столешницей. Можно кстати присмотреть именно компьютерный. Как минимум два ряда полок плюс "крыша", куда ставятся приборы и паяльная станция. Ее удобно держать справа-вверху, чтобы сам стол был максимально свободен.

Стол лучше всего проектировать под себя в софте типа Pro100, который умеет делать список деталей и их чертежи, потом идти к мужикам с координатно-раскроечным станком для ДСП на любом строительном рынке и просить нарезать, прилепить кромки и привезти. Далее за день собирается именно то, что нужно и с удовлетворением используется. Например рабочий стол я себе сделал таким (фото делалось в процессе ремонта, так что обоев нет и не все приборы расставлены):

Для более качественного проведения сварочных работ, особенно если вы нередко их выполняете, сварочная подмость небольшого размера станет важной необходимостью. Изготовив сварочный стол своими руками, вы не только сэкономите на своем бюджете, но и выполните стол по своему вкусу, в нижней его части можно будет сделать удобную полку для хранения сварочного аппарата и прочих принадлежностей. В дополнение ваш стол будет служить еще и элементом заземления в помещении.

Краткое содержимое статьи:

Требования безопасности к сварочному столу

Каждый стол для сварки, кроме своей практичности должен соответствовать определенным требованиям безопасности для человека.

Над рабочей поверхностью стола, не сильно высоко, в обязательном порядке устанавливают принудительную вытяжку. Для этой цели больше подойдет улиточный вариант вытяжного вентилятора.

Края столешницы лучше окантовать медной полосой для удобства сбивания электродной обмазки. Над рабочей поверхностью необходима установка дополнительной подсветки.

Обязательна установка закрытого отсека для хранения оборудования, используемый в редких случаях. В конструкции стола нельзя использовать или хранить огнеопасные и токсические предметы.

Виды сварочных столов

Для проведения сварочных работ в мастерской обычно используют два вида столов – простой и полупрофессиональный.

Простой стол

Подобная модель отличается несложной конструкцией. Изготавливают такой сварочный стол из профильных труб или уголка, приваренных друг к другу.

Внизу, приблизительно на 20 см от пола, стойки соединены уголками, вверху же они надежно сварены с рамой, с располагающейся на ней столешницей из металла. На поверхности стола могут присутствовать различные пазы для фиксации деталей.

Приварив к раме кронштейны для сварочного провода можно значительно облегчить процесс сварки. Внизу также можно установить неглубокий поддон для сборки отходов производства, а по бокам стола будет удобно размещение тумбочек для различных принадлежностей. В дополнение не помешает приварить полочку под емкость с водой.

Полупрофессиональный стол

Это уже более усложненный вид сварочного стола. Общее назначение подобных конструкций не сильно различается от простых столов, но на них устанавливается дополнительные устройства для фрезеровальных, сверлильных и прочих операций по металлообработке.

Ножки конструкции, для усиления ее устойчивости, надежно фиксируются к полу болтами или стяжкой из бетона. Дополнительно изделие можно оснастить встроенными системами вентиляции.

Основным преимуществом таких столов – это возможность поворачивания рабочей платформы, что обеспечивает накладывание сварных швов на заготовки с одной точки.

Данные столы нередко укомплектовываются быстро снимающимися тисками, струбцинами и поворачивающимися приставками для крепления заготовок и сварочного оборудования.

Чертежи сварочного стола

На сегодняшний день в интернете совсем немного информации о чертежах подобных конструкций, и это, пожалуй, единственная проблема при самостоятельном их изготовлении. Многие для этих целей используют обычные фото сварочного стола, по которым проектируют чертеж и улучшают по необходимости.

Делают это по той причине, что если взять за основу модели промышленного образца, то их чертежи окажутся очень сложными для реализации в домашних условиях, а некоторые задачи вообще невозможны к использованию.

Изготовление

Для примера рассмотрим, как сделать сварочный стол из металлических профильных труб и уголка из стали. При его создании возможно применение других размерных габаритов, материалов и форм конструкции.

Рабочая поверхность стола

Для столешницы не желательно ее изготовление в слитом виде. Лучше, когда она сваривается из профтрубы по размерам 60×40×2 мм. Решетка внутри рамы выполняется из профиля с размерами 30×30×1,2 мм (также можно применять 8 или 10 швеллер).

Элементы деталей нарезаются обычной болгаркой, торцы срезов необходимо зачистить от заусениц. Сначала заготавливается внешняя рама с максимально идентичными диагоналями.

Профили для внутреннего размещения нарезаются непосредственно по проему готового каркаса. После, их вставляют приблизительно на 30-50 мм друг от друга. Швеллера накладывают поверх рамы.

При желании к столу можно приварить ручки. Они пригодятся для более удобного передвижения стола, обычно выполняются из арматуры толщиной 12-14 мм и крепятся с двух сторон под крышкой стола.

Ножки для стола

Ножки нарезаются из круглой трубы толщиной 5 см (подойдет и из квадратной 5×5 см). Их длина должна быть приблизительно 760 мм. Стойки свариваются по углам к уже готовой столешнице.

После крепления ножек, для усиления прочности и устойчивости конструкции в дополнение делают обвязку по низу стоек. Для этого, отступив от пола приблизительно на 20−30 см, ножки свариваются друг с другом уголком на 3×3 или 4×4 см.

Уголок варится ровной стороной к полу для того, чтобы в получившуюся середину уложить лист из ДСП или толстой фанеры. На получившейся полке хранят оборудование для сварки и прочие необходимые предметы.

Во время крепления ножек к столу важно, чтобы их не перекосило. Соединяются они с рамой точно под прямым углом. При необходимости к стойкам приваривают колесики для возможного передвижения стола и 3-4 крючка для подвешивания кабеля, каких-либо предметов.

Защитный короб

Защитный короб сваривают в виде поддона с невысокими бортами, приваривают его внизу стола к ножкам с несильным наклоном. Основная его задача осуществляется в собирании окалины, шлака и прочих отходов.

Для инструментов лучше сделать отдельный ящик или тумбочку из ДСП или металлического листа.

Соблюдение безопасности при сварочных работах

Все операции нужно выполнять исключительно в хорошо проветриваемых или вентилируемых помещениях.

В процессе работ важно применение для сварщика всевозможные защитные средства, таких как, спецодежда, спецобувь, рукавицы из брезента или кожи, маска или щиток, а иногда и респиратор. Стыки сварочных кабелей необходимо хорошо заизолировать.

Важно! На столе и вокруг него недопустимо, чтобы присутствовали легко воспламеняемые предметы.

Фото стола для сварки своими руками

Читайте здесь: Как запаять автомобильный радиатор охлаждения своими руками: пошаговая инструкция ремонта теплообменника

Читайте также: