Станок для резки пластика листового своими руками

Обновлено: 05.07.2024

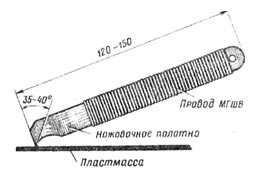

Ручку можно выполнить по-разному. Если под заготовку использовался коротенький обломок ножовочного полотна или дисковой фрезы, ее лучше всего сделать из медной трубки диаметром 15…20 мм. Один конец трубки расплющить молотком, потом надежно зажать в него обломок ножовки и обработать на наждаке. Если же резак такой, как на рисунке 1, ручку попросту обматывают достаточно толстым, чтобы не набить мозоль, слоем электроизоляционной ленты.

Режут листовую пластмассу, проводя с помощью металлической линейки достаточно глубокую (не менее половины толщины материала) канавку. Затем пластик переворачивают и кладут на ровный край верстака или стола канавкой вниз, прижимают левой рукой и энергичным движением правой руки вниз ломают пластмассу по разрезу. Тут же обтачивают излом напильником.

Лазерный резак 900х600 своими руками

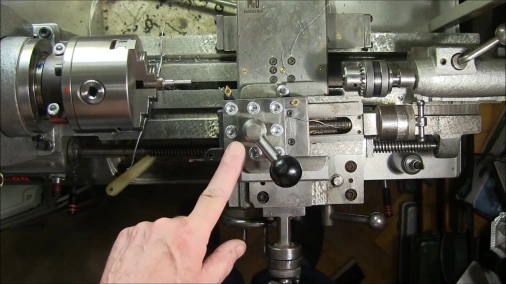

К каретке прикручена труба Х тоже с направляющей и кареткой под голову

Для лимитов поставил микрики. Заказал индуктивные датчики, прочитал, что микрики точнее будут.

На дальней горизонтальной трубе видны крепления и дальше уходят вертикальные трубы

Это основания для лазерной трубы. тут же видно отверстия для вытяжки.

Станок был собран на станине, когда все запустил, заказал корпус у знакомых из отходов. Отдал чертеж, они нарезали, я собрал.

Потому как после 30 сек испытаний, дышать уже было нечем.

Это уже в корпусе. (ДСП ламинированный 18 мм) Крышка получилась тяжелой. Мебельные лифты закрутил до упора. Удерживают только когда крышку полностью откроешь. Стекло оконное вклеено на толстый слой прозрачное герметика. Когда крышка прогибается, стекло может двигаться в герметике и остается целым.

(пока да. )

Контроллер DSP выбрал такой. Причины: не самый дорогой, софт бесплатный (без ключей) и он на самом деле не китайский, а Америкосской разработки. Недавно здесь где то видел на форуме, что прошивки выходят под него новые. Сам не прошивал. Пока не знаю как.

Да, чуть не забыл, еще читал, что "Литро" очень чувствительный к броскам, надо обязательно заземлять. Мой вроде пока без вылетов. Ну т.е. не так критично к заземлению и броскам. Хотя фильтр я на вход поставил по питанию.

Третье отделение для трубы. Установлена на пластиковые специальные крепления с регулировкой положения.

Водяное охлаждение. Через медные трубки в корпусе. Прочитал, что антифриз разрушает оцинкованные трубки. Вспомнил про автомобильный радиатор.

Решил, что будет медь. между трубой и трубкой выходной стоял датчик потока. Напор был маленький. Подумал из-за сопротивления датчика. Убрал датчик. Все равно показалось мало - поменял помпу: разницы никакой, пока оставил так. Датчик хочу вернуть, DSP позволяет следить за потоком.

Еще хочу поставить контроллер с датчиком температуры на выходной поток. Пока не решил как это реализовать. Снаружи не очень будет - провода надо тянуть в корпус. В корпусе сделаешь - не хочу протечку допустить. Антифриз такая штука - прошлой осенью капнул, капля до сих пор не высохла! (серьезно!)

Первое зеркало. Понимаю, что по колхозному получилось. Но встало сразу очень хорошо. Решил таким способом закрепить.

идет прямо к трубе. Прочитал, что надо ставить именно в это место. Теперь, если у воздуховода будет повреждение, то низкое давление в нем не даст попасть в помещение газообразных продуктов резки.

насос воздушный для выдувания продуктов резки.

Вот пожалуй, пока и весь фото отчет. Остальное буду добавлять по мере появления. У самого появилось много вопросов к опытным лазерорезчикам.

Почти можно медальку выписывать! Остальись стандартные вопросы:

1. Что в станке нравится?

2. Что в станке не нравится?

3. Что в следующий раз сделал бы по другому?

ЗЫ на боишься, что такой корпус может загореться?

Use the Console, Luke.

- тяжелый корпус получился и он на самом деле прогибается. Поэтому пришлось подкручивать ножки "по-уровню"

- крышка тяжеленная, еще ручку не сделал, надо видимо в добавок ставить какие то лифты, что бы плавно закрывалась.

- тяжелая получилась ось Х.

- зеркала с головой стоят по колхозному. (честно)

- корпус надо сразу все таки проектировать, а я собрал раму, всю измерил, а потом корпус рисовал под это дело.

- мне кажется движки можно поменьше и полегче все сделать. Я еще гравировку не делал. Стоит на мебельных ножках - трубы с гайками внизу. Боюсь раскачает и оторвет.

- корпус из металла наверное был бы лучше.

- крепкое основание вместо ножек

- подъемный стол, это наверное очень удобно

- прицел (разметка угла в который материал укладывается)

- взял бы чиллер

- компрессор и вытяжку помощнее

- надо еще его в настоящую работу запустить вот тогда и будем смотреть недостатки и преимущества.

Органическое стекло обладает хорошими качествами:

при нагревании становится мягким и пластичным, легко прессуется, хорошо обрабатывается на станках и всеми слесарными инструментами, поэтому широко применяется в производстве и в изготовлении декоративно-художественных изделий из оргстекла.

Иногда приходится работать с оргстеклом или пластиком.

Необходимо гнуть оргстекло или резать, вырезать детали или еще что.

Резать оргстекло, как и пластик, в домашних условиях можно разными способами.

Если необходимо вырезать мелкие фигурные детали с внутренними узорами, то это можно делать обычным лобзиком, которым выпиливают фанеру или нихромовой проволокой, подсоединенной к трансформатору (см. Выпиливание Нихромовой проволокой и резка пенопласта по той же технологии).

Если оргстекло нужно резать по прямой линии и большой протяженности должен быть разрез, то можно использовать для этого ножовка по металлу или по дереву с мелкими зубцами.

Но лучше сделать скребок из ножа или из поломанного полотна ножовки по металлу или просто из металлической пластины.

Резать нужно по линейке, дабы добиться ровного разреза.

Таким нехитрым приспособлением можно резать оргстекло намного быстрее чем ножовкой.

Комментарии

Есть еще одна "хитрая" особенность в таком виде резки - резаком.

Если оргстекло толстое, скажем миллиметра четыре или толще, то можно прорезать наполовину, затем вставить нихромовую проволоку, нагреть пока не пойдет дымок, быстренько вынуть и согнуть заготовку в сторону разреза.

Кромки оргстекла сплавляются и получется идеальный сгиб без склейки.

Когда-то у нас нихрома было много, поэтому проволоку не вынимали, а просто сгибали пока она нагрета, а потом обрезали.

Так же обрабатывается винипласт и другие плавящиеся пластики.

Я резал оргстекло обратной стороной канцелярского ножа,там есть выемка на лезвии,процарапывал глубокую борозду а потом ламал об ровный край стола резким движением,главное чтобы эта борозда была одинаковой глубины по всей длинне,особенно на краях

Сергей Александрович Денисов ранее работал в киевской фирме бытовых услуг под названием Свитанок. Этот проект первоначально был задуман для раскрутки его собственного сайта. Сергей, а в быту просто Саныч, показывает свою работу и оценивает чужую халтуру. Ведущий отмечает, что ни в коем случае не учит, как работать правильно, а всего лишь делится своим опытом.

Здесь подписчики найдут решение проблем, связанных с подвеской мебели и установкой люстр. Также узнают тонкости сборки и установки потолочных сушилок, креплений для спортивных тренажеров и телевизоров. Плейлист Инструменты своими руками порадует всех желающих обилием видеоматериалов по доработке и изготовлению различных инструментов. Саныч также дает полезные советы, как сделать то или иное изделие своими руками.

Здесь аудитория найдет огромное количество самоделок от мастера Переделкина. К примеру, инструмент для проверки металла на твердость, доработку полицейской видеокамеры, амбушюры из поролона для наушников. В 2016 году Сергей Александрович стал почетным обладателем Серебряной кнопки видеоплатформы, набрав сто тысяч подписчиков. В июле 2021 года число таковых на канале составило более двухсот семидесяти тысяч.

Читайте также: