Станок для наварки валов своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Добрый день дорогие друзья сегодня он подвинул такая обработка сделали мы когда-то на скорую руку такой наплавочных .

Вот так ну вообще по моему сегодняшнего дня я решил сделать наплавочных станок сейчас я вам объясню так значит .

Пришли проточил сделал винт у меня стоит вот такой с шагом резьбы полтора потому что подбирал под наплавочные .

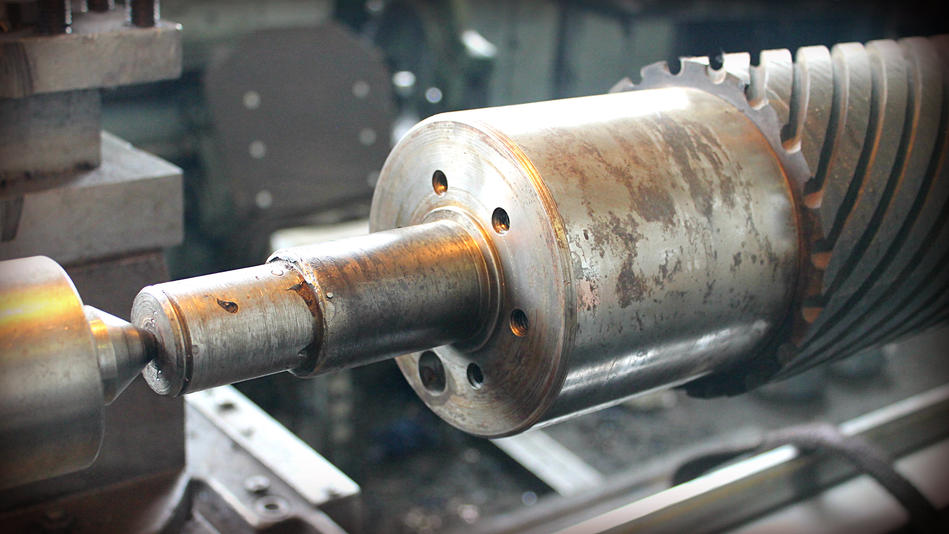

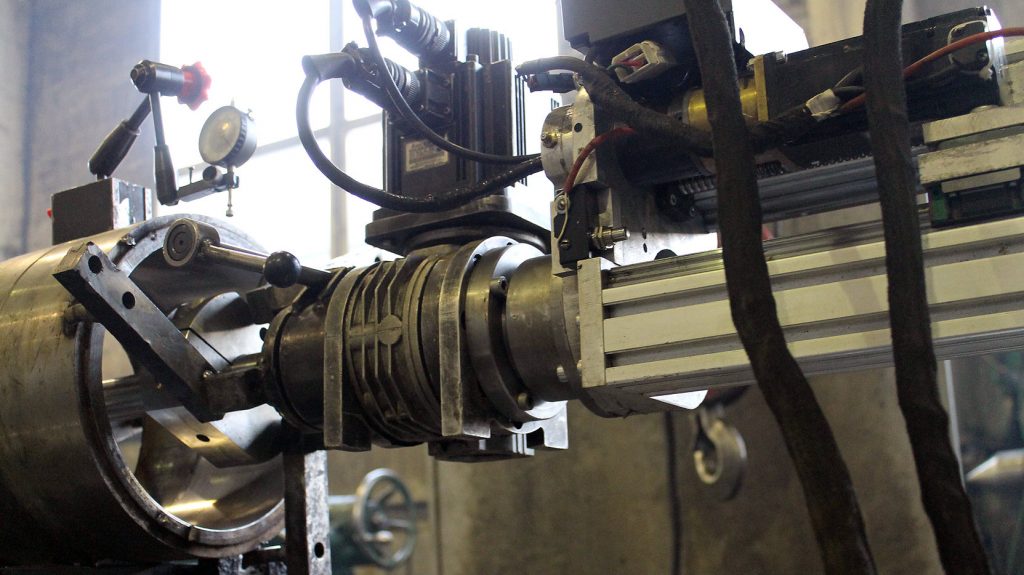

Мобильный расточной станок Пионер-м и наплавочный станок МНС-59 Провели ремонт спецтехники. Восстановление .

Восстановление наружных диаметров валов и соединительных пальцев с использованием мобильного (переносного) .

Ротационная наплавка разбитых отверстий. Возможна установка на расточные станки СМР-400, Пионер-М. По всем .

в этом видео мы выставим мобильный расточной станок и расточим отверстия в аутригере. покажем как установить .

всем привет. в этом видео вы увидите как получилась первая работа по восстановлению отверстий, пока что видео без .

Видно три штуки размечена это все аналогично в токарном станке здесь в принципе как бы сверхточность не требуется но .

Желающим приобрести расточно-наплавочный станок BM-40, могу помочь. По поводу покупки обращайтесь по номеру .

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали - зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Рис. 1. Принципиальные схемы процесса наплавки трением: а – на внутреннюю; б – на наружную; в – на торцовую поверхности; 1 – деталь; 2 – инструмент; 3 – наплавляемый металл до наплавки; 4 – наплавленный металл; 5 – приспособление

При наплавке металла на торцовую поверхность детали во внутреннюю полость приспособления 5 (рис. 1) помещают необходимое количество стружки 3, после чего в него вводят деталь 1. За счет продольного перемещения пуансона 2 наплавляемый металл предварительно уплотняется с образованием брикета соответствующей плотности. Наплавка происходит при вращении детали 1 и одновременном продольном перемещении пуансона 2 для создания рабочего давления на поверхности трения детали. В результате интенсивного тепловыделения от трения брикет расплавляется и, находясь в закрытом пространстве приспособления, наплавляется на торцовую поверхность детали. По достижении инструментом 2 крайнего положения, соответствующего заданному размеру Н наносимого слоя металла, вращение детали прекращается, и наплавленный металл 4 кристаллизуется на ее поверхности в условиях всестороннего сжатия, обеспечивающих получение металлического соединения высокой прочности и высокую плотность наплавленного металла. После окончания кристаллизации инструмент отводится в исходное положение, приспособление раскрывается и наплавленная деталь извлекается. При наплавке металла или сплава на наружную поверхность цилиндрической детали 1 (рис. 1, б) инструмент отсутствует, предварительное уплотнение стружки наносимого металла и создание рабочего давления на поверхность трения обеспечиваются продольным перемещением приспособления 5. Металл плавится трением торцовых и боковых поверхностей детали 1 о брикет, вытесняется из полости 3 и располагается на боковой поверхности детали слоем заданной толщины. В крайнем положении, соответствующем вытеснению всего металла, вращение детали и продольное перемещение приспособления прекращаются, и расплавленный металл 4 кристаллизуется на поверхности слоем заданной длины L.

При наплавке металла на внутреннюю боковую поверхность деталь 1 (рис. 1, а) закрепляют в приспособлении 5, обеспечивающем создание закрытого пространства достаточных размеров для помещения стружки.

Наплавка выполняется вращением инструмента 2 и продольным перемещением приспособления. В крайнем верхнем положении приспособления весь расплавленный металл располагается на наплавляемой поверхности слоем определенного размера; затем инструмент, не прекращая его вращения, извлекают из приспособления.

1. Преимущества и недостатки наплавки металлов трением

Наплавка трением отличается от других методов наплавки полезным использованием теплового эффекта трения, отсутствием расплавления основного металла и перегрева наплавляемого металла. При этом отсутствует их перемешивание. Важной особенностью процесса наплавки трением является образование металлического соединения между твердым и жидким металлами в условиях всестороннего сжатия, что обеспечивает плотность наплавленного металла.

Преимущества процесса:

- стабильность химического состава и сохранение исходных механических свойств в наплавленном слое;

- получение надежного соединения основного и наплавленного металлов;

- возможность наплавки комбинированной шихтой для получения заданных свойств наплавленного слоя;

- возможность эффективного использования отходов механической обработки;

- высокая экономичность процесса.

К недостаткам процесса относятся:

- невозможность нанесения металлов более тугоплавких, чем основной металл;

- ограниченные размеры наплавляемых поверхностей;

- необходимость изготовления специальных приспособлений или сменных вкладышей к ним для наплавки деталей каждого типа.

Процесс наплавки трением целесообразно применять для ремонта изношенных и изготовления биметаллических деталей, а также для поверхностного упрочнения деталей.

Особенно эффективен этот процесс для ремонта деталей типа втулок.

В настоящее время большинство резьбовых и шпиндельных гаек, золотников и клапанов нефтяной арматуры, подвижных и антифрикционных колец ремонтируются таким способом. В качестве наплавочных материалов могут использоваться алюминиевые сплавы (АЛ-1), медь (М-0,М-1), различные бронзы (БрОФ-10-1; БрАЖ9-4; БрАЖМц 10-3-1,5), латуни (ЛК80-3, ЛС59-1, Л-62), а также ковкий чугун, белый чугун и сплав Сормайт-1.

2. Технология ремонта изношенных деталей наплавкой трением

Технологический процесс ремонта изношенной или изготовления биметаллической детали наплавкой трением состоит из следующих этапов:

- подготовка детали к наплавке;

- подготовка наплавляемого металла или сплава;

- предварительное уплотнение наплавляемого металла или сплава;

- наплавка трением;

- контроль качества наплавки;

- окончательная механическая обработка наплавленной детали.

После наплавки деталь помещают в ящик с песком для медленного остывания. Качество соединения детали с наплавленным слоем и отсутствие дефектов проверяются визуально и простукиванием детали медным молотком. Проводятся также выборочные механические испытания наплавленных деталей для определения прочности соединения основного металла с наплавленным. Необходимые размеры и качество поверхности в соответствии с рабочим чертежом получаются механической обработкой (рис. 2).

Электроконтактная наварка (ЭКН) является одним из перспективных способов формирования на рабочих поверхностях деталей машин металлопокрытий со специальными эксплуатационными свойствами. Способ позволяет наплавлять материалы различной формы, с различными физико-механическими свойствами (стальные ленты, порошки, проволоки). Основные принципы процесса электроконтактной наварки проволокой были разработаны в 70-х годах ХХ века. Сущность способа заключается в следующем.Наплавочный ролик прижимает наплавляемый, навариваемый или напекаемый материал к детали и деформирует его, после чего наносимый материал нагревается разрядом тока. При ЭКН на деталь компактного материала (сплошной проволоки или ленты) идут такие же процессы термомеханической обработки металла и образования сварного соединения, как и при сварке давлением. Если применяется порошковый материал или паста, то процессы уплотнения и спекания порошка, а также его соединения с основой значительно ускоряются.

С помощью электроконтактной наварки восстанавливаются различные детали автомобилей и тракторов, имеющие цилиндрические поверхности: гильзы блока цилиндров ДВС, оси колес, балансиры внешние и внутренние, валы ведущих мостов, полуоси, оси опорных катков тракторов, валы коробок передач, валы муфт сцепления, опоры промежуточные, цапфы поворотные, кулаки поворотные, шкворни поворотных кулаков, рукава полуосей и т. п.

Электроконтактная наварка проволокой (лентой).Область применения – восстановление деталей с малыми износами (посадочные поверхности, шейки коленчатых валов и т. п.); толщина стальной ленты составляет 0,2…1,0 мм; порошковополимерной ленты – 0,5…2,0 мм.

Типовые размеры восстанавливаемых деталей: диаметр – 10…250 мм; длина – 50…1250 мм. Затраты на восстановление деталей методом электроконтактной наварки составляют 30…40 % от стоимости новых.

Процесс осуществляется следующим образом (рис. 3). Концы присадочных проволок (лент) 1 зажимаются между роликовыми электродами 2 и деталью 3, образуя электрическую цепь 4 вторичного контура сварочного трансформатора Тр. При пропускании во вторичном контуре импульсов сварочного тока I большой величины и малого напряжения происходит приварка проволоки (ленты) к поверхности детали.

Рис. 3. Схема электроконтактной наварки проволоки или ленты: 1 – проволока (лента); 2 – электродные ролики; 3 – деталь; 4 – вторичный контур сварочного трансформатора; 5 – подача охлаждающей жидкости

Сплошной валик наваренного металла образуется при вращении детали с угловой скоростью так, чтобы единичные объемы наваренного металла перекрывали друг друга. Восстановление всей поверхности осуществляется наваркой по винтовой линии за счет продольной подачи роликовых электродов. Толщина слоя зависит от количества проходов. Подача в зону наварки охлаждающей воды 5 приводит к закалке углеродистого наваренного металла и предотвращает перегрев всей детали. Процесс электроконтактной наварки шейки коленчатого вала представлен на рис. 4.

Рис. 4. Процесс электроконтактной наварки шейки коленчатого вала: а – установка для наварки; б – наваренная шатунная шейка

Свойства наваренного металла определяются в первую очередь химическим составом присадочной проволоки (ленты). С увеличением содержания углерода возрастает твердость наваренного металла и, следовательно, его износостойкость. Наличие других легирующих элементов, например хрома, не ухудшает свариваемости. Это дает возможность наварки слоев со специальными свойствами. Наваренный металл характеризуется отсутствием неблагоприятной литой структуры, что имеет место при дуговой наплавке. Отсутствуют также такие характерные дефекты, как поры и трещины. Структура наваренного металла неоднородна – закаленные участки чередуются с частично отпущенными зонами. Эта структура характерна для многих импульсных технологий и объясняется особенностями их термических циклов. Такой вид структуры не оказывает негативное воздействие на износостойкость восстановленной поверхности.

3. Оборудование для электроконтактной наварки

В качестве оборудования могут применяться как специально разработанные, так и стандартные установки для шовной сварки. Для реализации электроконтактных технологий разработаны установки УЭН-01 первого поколения (изготавливаемые на базе токарных станков), а с 2002 года специализированные установки второго поколения УЭН-2П.M01, имеющие стабилизацию параметров режима и автоматизацию управления с единого пульта (рис. 5).

Рис. 5. Внешний вид установок для электроконтактной наварки: а – установка УЭН-01; б – установка УЭН-2П.М01

Электроконтактное напекание порошков применяется для восстановления шеек коленчатых валов автомобилей и тракторов. Продолжительность наращивания слоя на одну шейку составляет 40…60 с, толщина слоя за один проход – до 1,7 мм. Микропористое покрытие на шейках получают посредством электроконтактного нагрева и спекания порошка при одновременном формовании его медным электродом. Исходным сырьем для напекания служат порошки, стружка, гранулы, отходы различных металлов и сплавов на основе меди, железа, никеля, вольфрама, например, БрОФ10-1, БрОЦС5-5-5, БрАЖ9-4, БрОС1-22, ПМС-1, ПР-Х4Г2Р4С2F, ПГ-СР1, ПГ-СР2, ПГ-СР3, ПГ-СР4, ПГ-УС25, ПГ-10Н-01, ПГ-10Н-02 и др.

Восстановление деталей наплавкой металла

Тем, кто эксплуатирует различные механизмы, приходится иногда сталкиваться с необходимостью наплавить металл в том или ином месте детали. Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Наплавленные кулачки

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности - плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина - от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

В основных своих моментах технология наплавки сходна с технологией сварки. Перед ней стоят те же задачи, что и перед сваркой - защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. Поэтому важно ознакомиться с общей статьей про сварку, со статьями про сварку соответствующих металлов (сварка меди, сварка чугуна, сварка алюминия, сварка нержавейки) и про покрытия электродов, иначе не будет понимания, например, зачем прокаливать электроды перед наплавкой и какие будут последствия если её не сделать, или почему важна полярность подключения электрода . При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

- Необходимо стремиться к минимальному проплавлению основного металла. Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

- Должно быть как можно меньшее перемешивание наплавленного металла с основным.

- Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

- Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

Применяются различные способы наплавки металла - электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Наплавка покрытыми электродами

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается большое количество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму - диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде "плюс") в нижнем положении.

Прямая (слева) и обратная (справа) полярности подключения электрода

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: "Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч."

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки - использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Наплавка металла узкими валиками

Наплавка металла широкими поперечными движениями электрода

Другой способ - укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, "вразброс", а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

Наплавка цилиндрической поверхности выполняется тремя способами - валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Наплавка металла на цилиндр

Цилиндр с наплавленным металлом

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах - до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка ножей

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные - твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка деталей (молотков) мельницы

Наплавка шнека

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами "Комсомолец-100" или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

Наряду с наплавкой покрытыми электродами, в домашних условиях можно осуществлять и наплавку в среде защитных газов - методом MIG/MAG (с автоматизированной подачей проволоки) или TIG (вольфрамовым электродом) с присадочными прутками. Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот - в зависимости от того, какой наплавляется металл.

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой - во избежание разбрызгивания металла.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Читайте также: